Professional Documents

Culture Documents

Informe Final Control Temperatura 281008

Uploaded by

christian_galasso811Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Informe Final Control Temperatura 281008

Uploaded by

christian_galasso811Copyright:

Available Formats

Control de temperatura para placas calefactoras, pg 1

Universidad Tecnolgica Nacional Facultad Regional Baha Blanca

Departamento de Electrnica

CONTROL DE TEMPERATURA PARA PLACAS CALEFACTORAS DE ENSAYO BIOLGICO

INTEGRANTES: FLORES OCAMPO DIEGO, LU: 12188. GALASSO CHRISTIAN, LU: 11037. DIRECTOR: MG. OMAR ALIMENTI.

Control de temperatura para placas calefactoras, pg 2

Control de temperatura para placas calefactoras, pg 3

Resmen

Se presenta un sistema digital de control de temperatura para placas calefactoras sobre las que se manipular entidades biolgicas, que operar particularmente como parte del proceso de fertilizacin in-vitro (FIV). Considerando el posible riesgo que presentan los campos electromagnticas de baja frecuencia para dichas entidades, se opt por controlar la temperatura a travs de un fluido que se har circular por las placas. El sistema debe permitir al usuario variar la temperatura nominal de trabajo entre 35 y 40 C; una vez alcanzada la temperatura debe mantenerla dentro de un margen de variacin de 0,1 C como mximo, y brindar las medidas de seguridad necesarias para evitar sobretemperaturas o ciclos de enfriamiento sucesivos, debindose ofrecer en s un control confiable durante toda la vida til del equipo. Para lograr las acciones de control adecuada se comenzar con un modelado trmico del sistema y sus intercambios con el ambiente, cuyos parmetros se completarn a medida que se efectuen las diversas pruebas de rigor. El programa que implemente dichas acciones se ejecutar sobre un microcontrolador ATmega8 de ATMEL.

Palabras Claves: inercia trmica, algoritmo predictivo, fluido, ambiente, accin de control.

Control de temperatura para placas calefactoras, pg 4

NDICE.

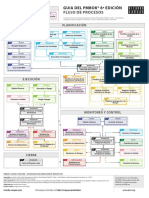

1. Introduccin 1.1 El desafo. 1.2 Nuestro objetivo. 1.3 Un primer acercamiento. 2. Diseo del subsistema a controlar. 2.1 La cuba. 2.2 Resultados de las primeras experiencias con la cuba. 2.3 Diseo de las placas. 2.4 Mangueras. 2.5 Gabinete. 3. Descripcin de hardware. 3.1 Caractersticas del MCU seleccionado: ATmega8. 3.2 Funciones asignadas a los pines del MCU. 3.3 Descripcin del diagrama en bloques del sistema. 4. Algoritmo de control del sistema. 4.1 Control con tempetura de fludo fija. 4.1.1 Modelo trmico escalar. 4.1.2 Primera modelacin del sistema. 4.2 Control con temperatura de fluido funcin de TSP(t) 4.3 Algoritmo de control genrico basado en acciones PI. 4.3.1 Solucin de la accin PI: capacidad de prediccin de valores de temperatura. 4.3.2 Ajuste del ciclo de trabajo de las bombas. 4.3.3 Ajuste de la temperatura de fludo. 4.3.4 Ajuste de los umbrales de temperatura de inercia. 4.3.5 Curvas de respuesta del sistema correctamente calibrado. 4.3.6 Respuesta del sistema ante transitorios. 4.3.7 Respuesta del sistema con placas de inercias trmicas altamente dispares. 5. Implementacin del algoritmo de control en el MCU. 6. Conclusiones del proyecto. 6.1 Lo que resta por hacer. 7. Referencias. 8. Sobre ste documento / Agradecimientos. 14 14 15 17 19 21 21 22 23 27 31 32 35 38 38 39 40 11 12 12 7 9 9 10 10 5 5 6

Control de temperatura para placas calefactoras, pg 5

1. Introduccin 1.1. El desafo.

Las placas calefactoras para ensayos biolgicos se utilizan en medicina para realizar pruebas y anlisis de distintos tipos de clulas; una aplicacin muy difundida de estas placas es como parte de la conocida fertilizacin in vitro [1]. Las clulas de reproduccin humana pueden verse afectadas en su estructura por campos magnticos de baja frecuencia, incluso los de frecuencia cero o estticos, lo que nos llev a descartar el calentamiento directo por resistencias incorporadas al cuerpo de las placas. Se opt por lo tanto en controlar la temperatura de superficie de las placas a travs de un fluido que se hace circular por las mismas. El equipo consta de dos placas, de distinto tamao (180x180 mm: placa del microscopio, 240x470 mm: placa de intercambio de muestras), una cuba de calentamiento donde se elevar la temperatura del fluido, un sistema de mangueras y bombas y el sistema de control digital. El fluido elegido es la vaselina, por ser no txico [1] e inerte: no promueve la formacin de hongos u otras entidades biolgicamente agresivas.

El rango de temperatura disponible al usuario arranca en 35C para culminar en 40C, pudiendo diferenciar temperaturas con una precisin de dcima de grado (p. e. 36,7C, 36,8C, 35,5C, etc). La temperatura deseada debe alcanzarse con una variacin sin sobrepicos, y debe mantenerse en el tiempo en la franja de error. Indicadores para el usuario: Temperatura actual de cada placa, temperatura de set-point, presentada en forma digital. Indicadores de temperatura en la franja de control (set-point 0,1 C) Alarma de salida del rango de control: indicacin de temperatura fuera del rango de 1C respecto del set-point. Un ajuste externo de temperatura de trabajo digital o anlogo. El punto de trabajo elegido es el mismo para ambas placas, que deben poder trabajar simultneamente. Accin de control confiable, en el sentido de asegurar que las muestras no recibirn ni sobrecalentamientos ni sobreenfriamientos sin que el usuario deje de notarlo.

1.2. Nuestro objetivo.

El sistema sea sencillo siempre que no se comprometa la performance, adoptando mrgenes de seguridad adecuados para lograr la confiabilidad en el control, utilizando componentes de tipo comercial, al no tener exigencias de grandes rangos de temperatura de operacin o vibraciones. Que en caso de falla sta sea fcil de diagnstico y reparacin, y que el diseo sea reproducible, para facilitar la construccin de varias unidades llegada la oportunidad.

[1]: Ver anexo: condiciones biolgicas que imponen las especificaciones del proyecto.

Control de temperatura para placas calefactoras, pg 6

1.3 Un primer acercamiento.

Fig 1.1: Diagrama en bloques supuesto del sistema. En la figura, los siguientes pines de la MCU deben destacarse: ADC0 al 3: entradas analgicas: ingresan a un nico conversor analgico/digital (ADC) multiplexado, que digitalizar el set-point del usuario y los datos de los 3 sensores principales. AREF: referencia de tensin que indica a que valor asignarle el mayor valor numrico. AVCC: alimentacin del ADC.

Inicialmente hemos colocado dos bombas alimentadoras para cada plancha con el fin de reducir la inercia trmica del conjunto. La velocidad de circulacin variar en forma continua a travs de modulacin de ancho de pulso (PWM).

Control de temperatura para placas calefactoras, pg 7

El calor ser distribuido en las placas a travs de una estructura de serpentina plana, buscando que la temperatura sea lo ms uniforme posible en toda la superficie. El fluido se calentar a travs de resistores embebidos en el mismo, conectadas a la tensin de red a travs de tiristores. Se llevar la temperatura del fluido en el reservorio a estar slo un poco por encima de la temperatura necesaria en las placas, de forma de obtener sin necesidad de la circulacin una aproximacin a la temperatura deseada. El ajuste fino se realizar a travs de la circulacin del fluido. Para el sensado de temperatura utilizaremos el CI LM 335, que entrega una tensin de salida proporcional a la temperatura absoluta de su ambiente. En el rango limitado en se utilizar (35 a 40C) su comportamiento ser prcticamente lineal, caracterstica necesaria para el conjunto pueda alcanzar la precisin requerida. Un MCU que cubre las necesidades de perifricos mostrada es el ATmega8 de ATMEL, con disponibilidad de herramientas de programacin y simulacin libres, y de valor comercial razonable.

2. Diseo del subsistema a controlar. 2.1. La cuba.

Para el diseo de la cuba deberemos tomar en cuenta el tamao de las bombas que disponibles en el mercado, los elementos de control que la misma deber llevar en su interior (resistencia calefactora, sensor de presencia de fluido y de temperatura) y respetar la premisa de ser fcilmente reproducible y reparable. El material de la cuba deber permitir alojar el fludo sin sufrir corrosin, adoptndose el PVC utilizado para la distribucin de agua domiciliaria. Es necesaria la capacidad de sellado hermtico (recordemos que el equipo debe poder desplazarce de un lado a otro sin inconvenientes), adoptndose la siguiente pieza bsica:

Fig 2.1: Cao cmara de PVC. Este cao posee una tapa superior a rosca ms junta de goma incorporada. Dicha tapa es la que utilizaremos durante el funcionamiento normal para acceder al interior de la cuba. Los extremos laterales los sellamos utilizando tapas de PVC y el pegamento normalizado.

Fig 2.2: Tapas de PVC para el cao cmara.

Control de temperatura para placas calefactoras, pg 8

Fig 2.3: Aspecto de la cuba terminada. Las bombas impulsoras de fludo son las ATMAN II At-102, que poseen un motor sellado hermticamente de 8,2W y un caudal aproximado de 600 litros/hora en agua. Al estar diseadas para trabajar en acuarios, poseen un funcionamiento silencioso que es beneficioso para el ambiente de laboratorio. Por ensayos se demuestra que una nica bomba incrementa la inercia trmica del conjunto ductos-placas y las prdidas de calor en el mismo a niveles que llevan al algoritmo de control a elevar la temperatura del fludo a valores cercanos al mximo estipulado de 77 C. Por ello se redise la cuba para que sea capaz de albergar dos bombas por circuito trabajando en paralelo. Para ello fue necesario realizarle a las bombas modificaciones extructurales como podemos observar en las siguientes figuras.

Fig 2.4: Bomba +conectores estandar.

Fig 2.5: Bomba modificada.

Control de temperatura para placas calefactoras, pg 9

Fig 2.6: Circuito sensor ptico de presencia de fluido. El sensor de presencia de fluido es del tipo ptico: barrera infrarroja bloqueada por flotador vertical, cuerpo de PVC, de construccin propia.

2.2 Resultados de las primeras experiencias con la cuba.

La vaselina (mezcla de hidrocarburos livianos extrados del petrleo, aislante) posee la capacidad de disolver lentamente polmeros termoplsticos, como los barras usadas para la unin de piezas de PVC por medio de pistola de calor, as como tambin los polmeros termocontraibles, utilizados primeramente para brindar una aislacin extra a las conexiones internas a la cuba. Adems, produce un efecto de curado sobre el PVC utilizado en la aislacin de los conductores que los vuelve quebradizos. No se registraron daos visibles a las mangueras plsticas, los caos de PVC, las borneras de conexionado y a los pegamentos utilizados para el sellado: acrilatos y cementos de contacto.

2.3 Diseo de las placas.

Partimos de las placas del diseo anterior, calentamiento por resistencias:

Fig 2.7: Placa 270x470 mm.

Fig 2.8: Placa 180x180 mm.

En nuestro caso las placas debern poseer canales en su interior para la circulacin del fluido. Se opta por utilizar dos planchas de aluminio para cada placa: una de entre 12 y 8 mm de espesor en la cul se efectuarn canales de 4 a 6 mm de profundidad y de 8 a 12 mm de ancho; la segunda planca de entre 3 y 4 mm, actuar de tapa. Tanto las salidas de los conductores de los sensores de temperatura como las mangueras de entrada y salida de fludo deben ubicarse en una de las esquinas de la placa.

Control de temperatura para placas calefactoras, pg 10

La placa de 180*180 mm requiere adems que en su centro se le practique un orificio cuyas dimensiones y formas se detallan acontinuacin:

Fig 2.9: Detalle del orificio central. La placa de 180 x 180 mm puede observarse en las siguientes figuras:

Fig 2.10: Plancha inferior

Fig 2.11: Plancha superior.

2.4 Mangueras.

Se eligi la manguera Cristal de 12 mm exterior, 8 mm interior para el transporte de fluido entre la cuba y las placas. Las dimensiones de la misma se eligieron en funcin de los caos de entrada y salida de la cuba (9 mm ). Su resistencia trmica entre el interior y el ambientes es suficiente como para no provocar una prdida considerable de calor en el trayecto de 4 metros (2 mts de ida y 2 mts de vuelta) que el fluido debe realizar para alcanzar las placas.

2.5 Gabinete.

Para el armado del gabinete tenemos ciertas exigencias que cumplir como: tamao y peso moderado, ventilacin adecuada para evitar desviaciones de polarizacin de los circuitos de termometra, superficies externas aptas para la desinfeccin, e integracin de todas las partes mecnicas y electrnicas con excepcin de las mismas placas. Se opta por modificar un gabinete mid tower de PC estandar.

Control de temperatura para placas calefactoras, pg 11

3. Descripcin de Hardware. 3.1 Caractersticas MCU seleccionado: ATmega8

Arquitectura RISC avanzada:

130 instrucciones, la mayora de ciclo nico. 32 registros 8 bits de propsito general Velocidad de operacin: hasta 16 MIPS. Fuentes de reloj: cristal externo o resonador cermico, oscilador RC interno calibrado, seleccionables segn estado de fusibles en memoria FLASH. fclk = 16 MHz. Organizacin de memoria:

8Kbytes de memoria de programa integrada FLASH autoprogramable, palabra

de instruccin de 16 bits. Ciclos de escritura / borrado: 10000. Retencin de datos: 100 aos a 25C. 512 bytes EEPROM. Ciclos de escritura / borrado: 100000. 1K SRAM, pila basada en SRAM, permite programacin en alto nivel. Perifricos:

2 timers 8 bits, 1 timer 16 bits, con prescaler. 2 con capacidad de generacin de

PWM rpido y de fase correcta.

Conversor ADC de 6 canales, resolucin de 10 bits, trabajando a 300 KHz

mximo.

USART programable. Interfaz SPI maestro / esclavo. Permite la programacin del dispositivo con una

comunicacin serie.

2 puertos de 8 bits, 1 puerto de 6 bits, cuasi-bidireccionales.

Fig 3.1: Configuracin de pines Atmega8

Control de temperatura para placas calefactoras, pg 12

3.2 Funciones asignadas a los pines del MCU.

1 2 3 4 5 6 7 8 9 10 11 12 13 14 RESET (activo bajo) RxD (desde el conv. RS232). TxD (hacia el conv. RS232). Activacin calefactor 2 (PD2). Alarma 2.(PD3). D4 (datos LCD). Vcc (5V) GND XTAL1 (para el cristal de 12MHz). XTAL2 D5 (datos LCD). D6 D7 RS (seleccin de registros LCD). 15 16 17 18 19 20 21 22 23 24 25 26 27 28 Salida PWM1 (motores EN (habilitacin LCD. Salida PWM2 Tecla sel. modo de presentacin. Alarma 1 (de salida de rango). AVcc: alimentacin conv. A/D, 5V AREF: referencia conv A/D, 3V. AGND: 0V conv. A/D. ADC0: canal analgico 0, set point. ADC1: temperatura de cuba. ADC2: temperatura de placa 1. ADC3: temperatura de placa 2. ADC4: Tcuba2 (PC4). Activacin calefactor 1. (PC5)

3.3 Descripcin del diagrama en bloques:

ADAPT N: circuitos de adaptacin para los sensores de temperatura, tipo LM335: Tensin de salida de 10 mV/K. Capacidad de trabajar sin referencia a 0V. Pin de calibracin. Error total de 9C en el rango de -40 a +100C. Para nuestro rango de trabajo (33 a 42C placas, 43 a 83C cuba), los adaptadores entregan una tensin de 0 a 3V (AREF) a partir de la tensin entregada por el sensor. RLY N: relay de estado slido. Consta de un TRIAC disparado por un OPTOTRIAC, lo que brinda aislacin galvnica entre el circuito de control y la alimentacin de 220VAC 50Hz. La entrada es TTL compatible. Display LCD: pantalla de cristal lquido de 2x16 caracteres, con controlador HD44780 de Hitachi, compatible con niveles CMOS 5V, operando en modo de 4 bits. Conv. RS232: circuito adaptador de nivel entre TTL y RS232 NRZ. Salida de 10V sobre 330 ohms. Requiere de alimentacin de 12V. REF 3V: referencia de tensin construda a partir de un regulador paralelo ajustable tipo TL431. REG 5V: regulador de tensin serie para todos los circuitos lgicos y el conversor A/D (a travs de un filtro pasa-bajos adecuado), construdo con un IC 7805, regulador estndar de 3 terminales. CUBA: contenedor del lquido calefactor de las placas, las bombas sumergibles impulsoras, la resistencia de calefaccin de lquido, el sensor de presencia de fluido y el sensor de temperatura 1 (Tc). PLACA: superficies metlicas cuya temperatura se debe controlar.

Control de temperatura para placas calefactoras, pg 13

Fig 3.2: Diagrama en bloques del sistema, para todas las versiones del algoritmo de control.

Control de temperatura para placas calefactoras, pg 14

4. Algoritmo de control del sistema. 4.1 Control con temperatura de fluido fija. 4.1.1 Modelo trmico escalar.

Basndonos en un modelo escalar trmico, en el que: La temperatura de los objetos equivale a la tensin. La potencia calrica equivale a la corriente (es la que transporta la energa).

Fig 4.1: Transferencia de calor por conduccin. Mientras menor sea la diferencia entre las temperaturas de la cara caliente respecto de la cara fra, mejor conductor de calor ser el material. Se define la resistencia trmica como:

RTH =

T P

[ C/W ]

4.1)

Indica que mientras menos energa absorba el material, menor RTH. Una resistencia hmica baja indica normalmente una baja RTH.

Fig 4.2 a y b: Transferencia de calor desde la placa al ambiente. En todo cuerpo el calor primero debe acumularse antes que se verifique un aumento en la temperatura. La placa posee entonces una caracterstica que puede modelarse como una capacidad calrica CTHP y un valor inicial de temperatura TSP(0) a la que se encuentra cargada.

Control de temperatura para placas calefactoras, pg 15

Fig 4.4: Modelo completo de una de las placas.

4.1.2 Primera modelacin del sistema.

Sin tener en cuenta el intercambio de calor con el medio, y considerando a la cuba como una fuente ideal de calor, el sistema quedar reducido a: El sistema es un integrador:

1 T SP t = P t dt C TH 0 i

4.2)

Fig 4.7: Modelo con entrada de potencia. Por lo tanto, la potencia de entrada debe decrecer con una ley determinada para obtener luego de determinado tiempo una salida de temperatura de placa estable. Se adopta la siguiete ley de variacin:

Pi t = K et /

con

K =C TH T 1

Donde T1: set-point de la placa. Como la potencia de entrada la varo ajustando el ciclo de trabajo de las bombas, ste se calcular: t / - t / T SP t = T 1 1e T SP 0 e

T 1T SP t T 1T SP 0

-

Es deseable que las variables que ajustan el ciclo de trabajo de los motores tengan una resolucin de 8 bits, aunque luego el motor, debido a la inercia que le impone el fludo,no pueda obtener una granularidad tan fina:

d = K

T 1T SP t T 1T SP 0

-

4.3) con

K = 255

Control de temperatura para placas calefactoras, pg 16

Se agrega adems la posibilidad de variar la temperatura de fludo TC entre 77C y 57C, como estrategia de enfriamiento, al suponer que la variacin del ciclo de trabajo no sera suficiente para enfriar las placas rapidamente. A pesar de que varo TC en forma discreta, sta no se encuentra relacionada a la temperatura de placa que se quiere obtener. Se verifica en los ensayos que el control con una temperatura de fluido fija y una ley de variacin fija del ciclo de trabajo de las bombas resulta insuficiente para el control:

Fig 4.8: Ensayo del sistema, fecha 01/07/2008.

Control de temperatura para placas calefactoras, pg 17

4.2 Control con temperatura de fluido funcin de TSP(t).

Se mostr que es necesario llevar al fludo a una temperatura que est relacionada con la temperatura de placa que se desea obtener. Construmos una curva de temperatura de superficie de placa en funcin de la temperatura de fludo, TSP=f(TC), con las bombas trabajando al 100%, para luego aproximarla con una recta de interpolacin.

Fig 4.16: Variacin de la TSP1 como funcin de TC, para la placa de prueba, 05/07/08. Coeficientes: C[1]=-14.546501 -> x0 C[2]=0.937521 -> x1

Determinacin:

R2 = 97%

Como la pendiente es aproximadamente 1, no introduce un error apreciable el considerar que la temperatura de fludo se calcule como:

T C = T 114,54 [ C ]

4.4)

Control de temperatura para placas calefactoras, pg 18

Otras caractersticas agregadas al control:

Para disminuir el tiempo de subida de la temperatura, se impone durante los

primeros 20 minutos TC = 77C, para luego pasar a la TC de calibracin. Esta opcin tiene como desventaja el introducir un exceso de calor que es difcil de eliminar. Si las placas se enfran demasiado, la temperatura de fludo se eleva en al menos 10C. El ciclo de trabajo de las bombas se mantiene al mximo mientras se cumpla:

T SP1,2 T 12C

Los ensayos posteriores muestran que las acciones elegidas introducen oscilaciones amplias a la temperatura de placa, para luego estabilizarse en un valor inferior al set-point en al menos 3C. Quiere decir que el algoritmo no posee capacidad de correccin alguna en rgimen estacionario.

Fig 4.21: Todas las variables del sistema, con Ta=17C, set-point en 38C, 07/07/08.

Control de temperatura para placas calefactoras, pg 19

4.3 Algoritmo de control genrico basado en acciones P.I.

Un algoritmo de control dependiente de las constantes trmicas del sistema no parece ser lo correcto teniendo en cuenta la plataforma disponible, con una capa de abstraccin de hardware que no ofrece servicios de nmeros reales o con signo. El sistema a controlar, y especialmente las cargas del mismo, poseen alta inercia (C 26 s, P1 > 60 s). Un algoritmo que realiza correcciones basado slo en valores actuales y que se ejecuta cada 5 ms (como las versiones ya descriptas), estar corrigiendo el calor enviado a las placas basndose en una temperatura que an est tendiendo a un valor final, incrementando el error final en vez de disminuirlo. Se tendr una sobrecorreccin. Recordando que una accin de control completa implica:

d e t K I1 T SP1 t = K P1 e t K D1 T D e t dt dt TI 0

t

4.5)

Con

e t = T 1T SP1 t

:

4.6)

K P1 e t

Esta accin de control siempre existe, y estar dada por el valor inicial de TC que se fije.

K D1 T D

d et dt

La accin derivativa tiende a reducir el error en los transitorios. En ste caso, el nico transitorio importante ocurre en el arranque en fro, y an en ste caso, la variacin del error ser de bajo valor dada la baja velocidad de variacin de la temperatura.

K I1 TI

e t dt

0

El trmino integral se encarga de reducir el error en rgimen estacionario. Mientras ms se enfre la placa, mayor potencia se enviar a la misma. Al contrario, cuando TSP > T1, el aporte es cada vez menor. Ser sta accin de control la que permitir alcanzar la precisin requerida. En el control de temperatura por fludo se verifica:

T SP1 ,2 = f d1,2 ,T C

Para controlar la tempetura de una de las placas, las variables a manipular son:

m1 t = T C t m2 t = d1 t

: ciclo de trabajo motores 1 y 2.

Control de temperatura para placas calefactoras, pg 20

Se agrega el problema adicional de que una sla cuba (primeramente) debe proporcionar fludo caliente a dos placas de tamao dispar. La seal de error para obtener la temperatura de fludo (que permitir obtener una aproximacin gruesa a TSP1,2) se calcular:

e1 t = T 1 K e1 T SP1 t K e2 T SP2 t T C t = K P e1 t T Ki

t

4.7)

i 0

e1 t dt

4.8)

Luego TC(t) es controlada por un algoritmo si / no con histresis de 0,5C. El control del ciclo de trabajo de los motores permitir el ajuste fino, a partir del error real en cada placa.

d1 t = K Pd e t T

Con

K Id

e t dt

4.9)

Id 0

e t = T 1T SP1 t

deber ajustarse a

0d 1 t 1

0d 1 t 255

Problema: para implementar 4.8 y 4.9, requerimos de la operacin de integral indefinida discreta. Puede demostrarse [2] que:

F [ n] F [ n1 ] f [ n ] f [ n1 ] = TS TS 2

con

f [0 ] = 0

f [n1] = 0

TS: tiempo de muestreo: 2,5 ms x N de canales ADC. El tiempo de muestreo puede asimilarse a la constante de integracin de 4.8,9. Pero el implementar la accin integral de sta forma requiere operar en complemento a dos, siempre que el error por redondeo no supere la dcima de grado: Conversin a complemento a dos de los datos ingresados desde el ADC. Realizacin de una rutina de divisin en complemento a dos o utilizar formato de punto fijo, lo que obligara a replantear todas las escalas y tablas de traduccin a C. No solucionando el problema de estar sobrecorrigiendo la potencia enviada a las placas antes de obtener la reaccin de la temperatura.

[2]: Anexo 2: Demostraciones matemticas referentes al control de temperatura para placas calefactoras.

Control de temperatura para placas calefactoras, pg 21

4.3.1 Solucin de la accin P.I. Capacidad de prediccin de valores de temperatura.

La solucin es utilizar un mtodo que combine el control PI y la prediccin de valores futuros de temperatura usando variables sin signo. La idea bsica consiste en:

Fig 4.1: Accin de control predictiva. TUI es el umbral inferior de una de las placas. En cuanto la temperatura supera rpidamente la potencia enviada por las transportado a 0, y tampoco deberemos valores de ciclo de trabajo D1MIN (Pimin) y ensayos. al umbral inferior, debemos disminuir bombas. Notar que no se lleva el flujo transportar al 100% de capacidad. Los D1MAX (Pimax) correctos se obtendrn por

4.3.2 Ajuste del ciclo de trabajo de las bombas.

Fig 4.2: Variacin elegida del ciclo de trabajo de las bombas.

Control de temperatura para placas calefactoras, pg 22

La accin de control sobre el ciclo de trabajo de las bombas ser si/no con histresis de 0,05 C, de forma de no sobrecompensar en rgimen estacionario por doble accin integral (el ajuste de TC poseer el efecto integral), y poder corregir las variaciones pequeas de temperatura a la mayor velocidad posible. En la fig 4.2 se muestra el rizado que presentar la temperatura de placa una vez que se alcanz la TC correcta para obtener TSP = T1 0,5C.

4.3.3 Ajuste de la temperatura de fludo.

Comenzando con TSP=TA, elegimos una TC = TCMIN = 57 C. Este valor se adopta en base a la recta de calibracin obtenida de la curva TSP = f(TC). Para poder sensar los cambios de TSP1,2 con los cambios de TC, muestrearemos una vez cada P/2 ~ 30 s (valor obtenido por ensayos). La implementacin de la accin integral se lograr sumando TCi C o restando TCd C segn se haya superado o no el umbral inferior de inercia asignado a cada placa, TUI1,2. De sta forma podr tener pendientes distintas para el enfriamiento y calentamiento del fludo.

Fig 4.3: Algoritmo de control integral. Notar que se enfriar slo si TC > TSPCMIN (57C), o calentar an ms el fluido slo si TC < TCMAX (77C). Se debe cumplir que:

T Cd T Ci

Cumpliendo con la condicin de que no debemos sobrepasar la temperatura de set-point T1 por perodos demasiado largos, enfriamos con mayor velocidad con que calentamos. Los valores de 1C y 0,5C para TCd y TCi respectivamente se hallaron mediante ensayos virtuales y reales.

Control de temperatura para placas calefactoras, pg 23

Fig 4.4: Accin de control de la fig 4.3 graficamente. En la fig 4.4 suponemos que la placa 2 posee mayor inercia que la placa 1: TUI1 < TUI2, lo que quiere decir que la placa 2 requiere mayor tiempo para manifestar un cambio en temperatura luego de cambio en la potencia de entrada. Si en n=5 la placa 2 no hubiese sobrepasado su umbral, T C decrecera de todas formas, hasta que la temperatura en la placa 1 se estabilize. El tiempo de subida de una placa se acrecentar o disminuir en funcin de la velocidad de cambio de la otra.

4.3.4 Ajuste de los umbrales de temperatura de inercia.

Denominamos umbrales de temperatura de inercia, como ya se mostr, a un nivel de temperatura inferior a la temperatura de set-point entre 0,2 y 1,8C, que una vez superado por la temperatura de superficie de placa 1 o 2, provocor una disminucin en pasos discretos de TC. Si partimos del arranque en fro, el algoritmo desconoce el valor de umbral de inercia correcto para cada placa. Valores de TUI muy cercanos a T1 producirn sobrepicos muy altos ante transitorios, y valores muy alejados producirn un sobreenfriamiento de las placas. Por lo tanto debemos dilucidar un mtodo de ajuste dinmico de estos umbrales, que permita utilizar cualquier tamao de placa en cualquiera de las salidas de control (PWM1 o PWM2). Por medio de ensayos se encuentra que 0,2 C < T1-TUI1,2 < 1,8C, y que un valor de inercia media adecuado para el arranque en fro es de 0,7C. Condiciones a cumplir: El ingresar en la franja de control de 0,1C lo indicamos con las banderas RCP1,2, las cuales no se desactivan durante el resto de la ejecucin. Esto permitir disminuir los umbrales si las placas se estn enfriando demasiado rpido luego de haber estado en rango de control. La correccin de los umbrales debe tener un perodo de 1 minuto (aprox. P: constante de tiempo conjunto ducto-placa 1), definido mediante ensayos.

Control de temperatura para placas calefactoras, pg 24

Como siempre debemos evitar las sobretemperaturas, el incremento de los umbrales lo realizamos ni bien la temperatura de placa supere T1 + 0,1C. Ante enfriamientos excesivos, los umbrales deben decrementarse, siempre luego de haber ingresado al menos una vez al rango de control.

La accin de control se resume en el siguiente diagrama de flujo:

Fig 4.5: Algoritmo de ajuste dinmico de umbrales para el control integral. A continuacin, se presentan los efectos que poseen en la temperatura de placa modificaciones pequeas en las acciones de control.

Control de temperatura para placas calefactoras, pg 25

Fig 4.6: Efecto de accin integral sobre el ciclo de trabajo de las bombas. Pueden apreciarse los picos generados por sobrecompensacin (05/09/08).

Fig 4.7: Aumento de la velocidad de respuesta del ciclo de trabajo de las bombas.

Control de temperatura para placas calefactoras, pg 26

Fig 4.8: Variacin de umbrales correspondientes a la fig 4.7. Ambas placas aqu usadas no difieren en ms de 20% en inercia trmica.

Fig 4.9: Efecto de DMIN y DMAX incorrectos (mismos para ambas placas). Se produce sobrecompensacin de TSP1,2 como ocurra con la accin integral agregada al control de flujo de las bombas.

Control de temperatura para placas calefactoras, pg 27

Fig 4.10: Detalle de la variacin de TSP1,2 ms la variacin de uno de los ciclos de trabajo. Aunque no existe retardo agregado en los cambios de ciclo de trabajo, el problema est en la amplitud del cambio (DMAX = 255, DMIN=50).

4.3.5 Curvas de respuesta del sistema correctamente calibrado.

Captura N 6 del 07/09/2008.

Set-point: 37,0C control_placas() con: Umbrales de inercia adaptivos Pendiente de enfriamiento del doble de la de calentamiento. control_flujo_placas(): si / no, con Dmin=50, Dmax=170. Umbral de histresis de 0,05 C Las placas no difieren en ms de un 30% en inercia trmica. TA=18C

Captura N 1 del 08/09/2008:

Set-point: 35,0C (extremo inferior del rango de trabajo). TA=14C El resto de las condiciones se mantienen.

Captura N 2 del 08/09/2008:

Set-point: 40,0C (extremo superior del rango de trabajo). TA=18C El resto de las condiciones se mantienen.

Control de temperatura para placas calefactoras, pg 28

Fig 4.11: Variacin de umbrales y TC para la captura N 6 del 07/09/2008.

Fig 4.12: Detalle de variacin de las temperaturas de superficie de las placas, para el ensayo N6 del 07/09/2008.

Control de temperatura para placas calefactoras, pg 29

Fig 4.13: Variacin de umbrales y TC para el ensayo N 1 del 08/09/2008. El soprepico mayor se debe a la baja temperatura ambiente.

Fig 4.14: Detalle de variacin de las temperaturas de superficie de las placas para el ensayo N 1 del 08/09/2008.

Control de temperatura para placas calefactoras, pg 30

Fig 4.15: Variacin de umbrales y TC para el ensayo N 2 del 08/09/2008. Notar que el sobrepico con TA > 17C resulta menor a 2C.

Fig 4.16: Detalle de variacin de las temperaturas de superficie de las placas para el ensayo N 2 del 08/09/2008.

Control de temperatura para placas calefactoras, pg 31

4.3.6 Respuesta del sistema ante transitorios.

Captura N 3 del 08/09/2008:

Set-point: variable. Algoritmos sin cambios. TA=20C aproximadamente, con corrientes de aire, ms puntos de apoyo conductores del calor.

Fig 4.17: Variacin de los umbrales ante cambios en el set-point.

Control de temperatura para placas calefactoras, pg 32

Fig 4.18: Detalle de la variacin de las temperaturas de superficie de placas ante cambios abruptos en el set-point. Puede apreciarse que el sistema posee una respuesta similar a la de un sistema de segundo orden subamortiguado.

4.3.7 Respuesta del sistema con placas de inercias trmicas altamente dispares.

Se presentan a continuacin grficos de las respuestas del sistema con la placa original de 180x 180 mm conectada al canal PWM1 y con una varilla roscada conectada al canal PWM2, que actuara de placa con inercia trmica muy baja. El objetivo es verificar el funcionamiento del algoritmo adaptivo en situaciones extremas de desadaptacin.

Control de temperatura para placas calefactoras, pg 33

Fig 4.19: Variacin de umbrales con placas de inercias dispares (> 100%). Se puede apreciar la diferencia entre los umbrales de la placa 1 (curva en cian), en los mximos valores permitidos, con los de la placa 2 (curva marrn), en los mnimos.

Fig 4.20: Detalle de variacin de TSP1,2. La baja inercia de la placa 2 empeora el control de la placa 1, llevndola fuera de 0,1C. Ensayo N2 del 04/10/2008.

Control de temperatura para placas calefactoras, pg 34

Fig 4.21: Variacin de los umbrales para placas de inercias dispares, con condiciones ambientales ms acotadas. Corresponde al ensayo del 11/10/2008.

Fig 4.22: Detalle de variacin de TSP1,2. Con condiciones ambientales acotadas, es posible el control de la placa que posee alta inercia a pesar de la diferencia con la segunda placa, que se ve muy afectada por variaciones ambientales.

Control de temperatura para placas calefactoras, pg 35

5. Implementacin del algoritmo de control en el MCU. 5.1 Descripcin general del software diseado.

El objetivo de la mayor parte del software escrito sobre el MCU elegido es el brindar una abstraccin o idealizacin del procesador y sus perifricos a la rutina de control.

Fig 5.1: Diagrama en bloques del software diseado. Puede apreciarse que la rutina de control no conoce del hardware subyacente, sino slo de valores enteros que representan la temperatura, y debe realizar las operaciones necesarias para cargar correctamente los valores de calefactor y de ciclo de trabajo de los motores. Los tiempos de activacin de cada tarea y de la misma rutina de control se encuentran manejados por el planificador.

Control de temperatura para placas calefactoras, pg 36

Tiempos (la rutina de control se encuentra partida en control_cuba y control_placas):

Interrupcin peridica: To = 2,56 ms. Muestreo de las seales analgicas: 5,12 ms, (N_INTS_ADC*To). Verificacin del set-point: 10,24 ms (N_VERIF_SP*To). Ranura de tiempo PWM1, 2 (256 ranuras): 20,48 ms (T_LINEA*To). Ejecucin rutina de control de cuba: 102,4 ms (N_VERIF_CUBA*To). Ejecucin rutina de control de placas: 10,24 ms (N_AT_PLACAS*To). Activacin alarma salida de rango de control: 998,4 ms (INTS_EN_SEG*To). Atencin del reloj en tiempo real: 998,4 ms (INTS_EN_SEG*To). Correccin del reloj en tiempo real: 1600 ms (SEGS_ANTES_CORREGIR*To). Presentacin temperatura: 102,4 ms (N_INTS_PRES_VAL_ADC*To). Presentacin tiempo encendido: 998,4 ms (N_SEGS*INTS_EN_SEG*To). Envo de variables al registrador (USART): 998,4 ms (INTS_EN_SEG*To).

Fig 5.2: Relacin entre los distintos mdulos del programa.

Control de temperatura para placas calefactoras, pg 37

Fig 5.3: Diagrama en bloques del planificador. El planificador se encuentra distribuido en tres procedimientos. Un lazo principal se encuentra constantemente en ejecucin en main.c, verificando las banderas de activacin y ejecutando las tareas con sus banderas activadas, y desactivando las banderas inmediatamente. Las banderas de activacin ocupan 8 bits (unsigned char): apagar_mcu at_adc_n at_pres_val_adc_n at_pres_ton at_teclas_n at_ton_n at_rx_usart at_cargar_set_point at_control_cuba at_control_placas at_control_temp at_log_data_usart

La ISR (rutina de servicio de interrupcin) del TIMER0, TIMER0_OVF planifica todos los eventos cortos, y permite la ejecucin de at_ton() para temporizar los eventos largos.

Control de temperatura para placas calefactoras, pg 38

6. Conclusiones del proyecto.

La temperatura es una variable fsica que, incluso para objetos de masa reducida, presenta alta inercia respecto a las variaciones de energa calrica con el tiempo. Se ha demostrado en la ltima dcada, que en problemas de investigacin de medicina y biologa, caso de los cultivos celulares, reviste una gran importancia e influencia en la tasa de xito de los experimentos. El objetivo de ste proyecto, que era el implementar un control de temperatura de placas calefactoras para ensayos biolgicos, nos llev a encontrarnos con dos de los problemas principales del control automtico: cargas de alta inercia y alta precisin requerida en el control. La solucin estndar a ste tipo de problemas es utilizar un control proporcional integral - derivativo (PID), del cul se disponen rutinas precompiladas para CPUs orientados al control industrial, de las cules pocas poseen informacin de acceso pblico sobre su estructura interna. Nuestro objetivo secundario pas a ser entonces el encontrar una alternativa para implementar una aproximacin a ste control, sobre microcontroladores que dispongan slo de un mnimo de funcionalidad de clculo numrico. Durante el desarrollo de software y hardware, se ha logrado demostrar la factibilidad de controlar un sistema de alta inercia con alta precisin, utilizando algoritmos que requieren slo de nmeros enteros sin signo y una resolucin adecuada de conversor A/D. Los diversos ensayos realizados nos confirmaron que con la aproximacin PID utilizada, se logra la precisin y estabilidad de temperatura especificadas (0,1C, 0,2C respectivamente) en las condiciones ambientales que asegura un laboratorio de biologa (25C 2C) e incluso fuera de stas, dada la naturaleza adaptiva de los algoritmos adoptados. En el transcurso de ste proyecto hemos tenido una visin clara de cmo las distintas materias, tanto del rea de electrnica analgica como digital se confunden a la hora de la ejecucin de un proyecto, junto con otras disciplinas de otras ingenieras, como la mecnica y la qumica, sin las cules no dispondramos de una planta a controlar por el sistema. La dificultad tcnica no slo radic en el diseo sino en la administracin de los recursos con que contbamos, y el manejo de los tiempos muertos generados por la construccin, por parte de terceros, de las partes mecnicas necesarias. Estos contratiempos nos mostraron que, cuando se comienzan proyectos de los cules no se dispone del know-how correspondiente, el cumplir con la planificacin establecida, surgida por estimacin de cunto podra insumir el adquirir los conocimientos necesarios, resulta a veces imposible e inevitablemente el proyecto se ve retrasado en su conclusin.

6.1 Lo que resta por hacer.

Medir la diferencia de temperatura que existe entre la medicin interna a las placas y la verdadera temperatura de superficie, y recalibrar los sensores de temperatura de manera acorde (correccin de offset). Para ello se emplear un registrador de datos basado en ATmega8, similar en parte al circuito base utilizado para el proyecto. Terminar con la construccin de la segunda placa de 270 x 470 mm, cuya ejecucin se vio demorada por problemas de disponibilidad de materiales. Redisear el gabinete, de forma que los tornillos de sujeccin de los componentes no rompan la continuidad de las superficies expuestas a suciedad y/o agentes qumicos, evitando hendiduras que entorpezcan la esterilizacin del mismo. Integrar los distintos circuitos impresos en una sla placa base, simplificando conexionado y reduciendo el espacio requerido en gabinete para la electrnica de control.

Control de temperatura para placas calefactoras, pg 39

7. Referencias.

Biologa, Medicina: In vitro fertilisation; 2nd edition, Kay Elder, Cambridge University Press. pg 16, pg 21. Visual evaluation of early (~4 cell) mammalian embryos. How well does it predict subsequent viability?; Marie Nel Brun Rossel. Proceedings of the exchange programme of trainees in obstetrics and gynaecology at Maribor Teaching Hospital. 22 al 25 de noviembre de 2004, pg 58. Oocyte recovery. Report of the meeting of the OIE biological standards comission. Paris, 13-15 septiembre de 2006. "Donacin de Ovocitos", Olga Ramn, Hospital de Cruces, Bilbao. Reproduction and responsability. The regulation of the new biotechnologies. A report of the President's council on bioethics. Mejora de los resultados en el laboratorio de fertilizacin asistida. Luis Jorro M., Calatayud Lliso M. Micro Galaxy CO2 incubators, RS Biotech. Electrnica: Apuntes de la ctedra Electrnica Aplicada I, UTN, FRBB, Mag Ing. Lorenzo De Pasquale. Ao 2004. Apuntes de la ctedra Teora de los Circuitos I, UTN, FRBB, Ing. Jos Antonio Crespo. Ao 2004. Apuntes de la ctedra Tcnicas Digitales II, UTN, FRBB, Ing. Omar Alimenti. Ao 2005. Apuntes de la ctedra Sistemas de Control, UTN, FRBB, Ing. Jorge Omar Martinez. Ao 2006. Programacin: The GNU C Library Reference Manual, for Version 2.3.x of the GNU C Library, Edition 0.10. AVR Lib C Reference Manual, v1.5.1, Dec 17, 2007. 8 bit AVR with 8 K Bytes In-System Programmable Flash, ATMEL ATmega8, ATmega8L. The Scientist and Engineer's guide to digital signal processing, S. W. Smith, 2 edicin (http://www.dspguide.com).

Control de temperatura para placas calefactoras, pg 40

8. Sobre ste documento.

Versin 1, 28 de octubre de 2008. Confeccionado con OpenOffice.org v2.1 (http://www.openoffice.org). Diagramas circuitales, esquemas: Xcircuit v3.4.3 (http://xcircuit.ece.jhu.edu/install.html). Manipulacin de grficos: GIMP v1.2.5 (http://www.gimp.org) Para la distribucin pblica de los contenidos presentados: Todo el texto se encuentra disponible segn la Licencia de Documentacin Libre de GNU (texto_completo). La informacin aqu contenida se cree correcta, pero no se da ninguna garanta sobre su contenido.

9. Agradecimientos.

A Dios, Padre de nuestro Seor y Salvador Jesucristo, fuente de nuestra inspiracin y nuestra razn de ser, y quin creemos, puso en nuestro camino docentes de primera linea, tanto en lo profesional como en lo humano a los cuales les estamos profundamente agradecidos, especialmente a los de la ctedra de Proyecto Final, Ing. Omar Alimenti e Ing. Adrin Laiuppa, por su orientacin y disposicin a nuestras consultas en cualquier momento, incluso luego de haber terminado el cursado, sin olvidar su comprensin por no respetar los tiempos fijados de proyecto. A Ariela Mariana Mata, por darnos el motivo de ste proyecto final y actuar, con la mayor moderacin, apoyo econmico y paciencia, de nuestro primer cliente. A nuestras familias, que sin su apoyo logstico y moral, no slo ste proyecto, sino la carrera entera, hubiese resultado en una pendiente muy difcil de superar. Y a Dios, una vez ms, por habernos dados la perseverancia y paciencia para poder decir con orgullo: terminamos lo que comenzamos, nuestro s ha sido s y nuestro no ha sido no.

You might also like

- Ricardo Vargas Simplified Pmbok Flow 6ed Color ES-A3Document1 pageRicardo Vargas Simplified Pmbok Flow 6ed Color ES-A3rmendoza85No ratings yet

- Evidencia AA2-Ev2 Informe Planeación Del Soporte TécnicoDocument4 pagesEvidencia AA2-Ev2 Informe Planeación Del Soporte TécnicoPedro Pablo Porras Valencia71% (7)

- Formulario Unico Patrimonial #048Document1 pageFormulario Unico Patrimonial #048Khriss TONo ratings yet

- Caso de Éxito Airbnb PDFDocument2 pagesCaso de Éxito Airbnb PDFWendy Mendoza Rivero0% (1)

- DCLAC Galasso 20130326Document20 pagesDCLAC Galasso 20130326christian_galasso811No ratings yet

- Monografia Sistema de Archivos 20120916Document39 pagesMonografia Sistema de Archivos 20120916christian_galasso811No ratings yet

- Monografia C Electroliticos Final 2Document22 pagesMonografia C Electroliticos Final 2refermanNo ratings yet

- 2011 Gebi ProimcaDocument11 pages2011 Gebi Proimcachristian_galasso811No ratings yet

- Estudio TrabajoDocument15 pagesEstudio Trabajochristian_galasso811No ratings yet

- Arquitectura DSP TigerSHARCDocument44 pagesArquitectura DSP TigerSHARCchristian_galasso811No ratings yet

- Capacitores Pasa ChasisDocument5 pagesCapacitores Pasa Chasischristian_galasso811No ratings yet

- FINAL Informe Fibras 2009-05-04Document45 pagesFINAL Informe Fibras 2009-05-04christian_galasso811No ratings yet

- EIA MolinoDocument11 pagesEIA Molinochristian_galasso811No ratings yet

- Calculo Extraccion CalorDocument10 pagesCalculo Extraccion Calorchristian_galasso811No ratings yet

- Puntas de PruebaDocument11 pagesPuntas de Pruebachristian_galasso811No ratings yet

- Oscilador Puente de WienDocument20 pagesOscilador Puente de Wienchristian_galasso811No ratings yet

- 2008 Proyecto Final JEIDocument9 pages2008 Proyecto Final JEIchristian_galasso811No ratings yet

- 2010 Gebi EmnusDocument11 pages2010 Gebi Emnuschristian_galasso811No ratings yet

- Publicacion Migrar A UbuntuDocument6 pagesPublicacion Migrar A Ubuntuchristian_galasso811No ratings yet

- Esoa Aac U1Document19 pagesEsoa Aac U1christian_galasso811No ratings yet

- Conexionado AA SurreyDocument2 pagesConexionado AA Surreychristian_galasso811No ratings yet

- 2008 Gebi JeiDocument6 pages2008 Gebi Jeichristian_galasso811No ratings yet

- Como Nos Vino La Biblia 2011Document26 pagesComo Nos Vino La Biblia 2011christian_galasso811No ratings yet

- Ensayo Administradores Del Reino 20120812Document4 pagesEnsayo Administradores Del Reino 20120812christian_galasso811No ratings yet

- Esoa Mastr U5Document30 pagesEsoa Mastr U5christian_galasso811No ratings yet

- Nomografos tdc2Document21 pagesNomografos tdc2christian_galasso811No ratings yet

- Esoa Mastr U3Document40 pagesEsoa Mastr U3christian_galasso811No ratings yet

- UTN Seguridad Higiene y Medio AmbienteDocument19 pagesUTN Seguridad Higiene y Medio Ambientechristian_galasso811100% (1)

- Esoa Mastr U4Document43 pagesEsoa Mastr U4christian_galasso811No ratings yet

- Esoa Mastr U1Document74 pagesEsoa Mastr U1christian_galasso811No ratings yet

- Esoa Mastr U6Document41 pagesEsoa Mastr U6christian_galasso811No ratings yet

- Esoa Mastr U3Document40 pagesEsoa Mastr U3christian_galasso811No ratings yet

- Esoa Mastr U2Document44 pagesEsoa Mastr U2christian_galasso811No ratings yet

- WixDocument5 pagesWixByron CorralesNo ratings yet

- CV HRDM 2020Document11 pagesCV HRDM 2020RIGOBERTO PONCENo ratings yet

- Xdoc - MX Biostat BDocument10 pagesXdoc - MX Biostat BFreecharge SupportNo ratings yet

- Manual Externo SMI Plan de Trabajo Oficial de CumplimientoDocument55 pagesManual Externo SMI Plan de Trabajo Oficial de CumplimientoCOOPERATIVA METEOROLOGIA DAC LTDA.No ratings yet

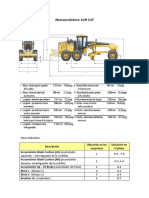

- Motoniveladora CAT 16M plano hidráulicoDocument10 pagesMotoniveladora CAT 16M plano hidráulicomariaNo ratings yet

- Evidencia 2Document4 pagesEvidencia 2Jefferson Alexander LEON PERDOMONo ratings yet

- Producto Académico 1Document3 pagesProducto Académico 1Fernando Huamaní VargasNo ratings yet

- Cmmi - RD - Reqm - Sesion VDocument52 pagesCmmi - RD - Reqm - Sesion VEduardo A. Yauri MercedesNo ratings yet

- Actividad 3 Individual InformaticaDocument6 pagesActividad 3 Individual InformaticaleonardoNo ratings yet

- Manual de Instalación y Configuración de Wamp Server, Postgres y PearDocument14 pagesManual de Instalación y Configuración de Wamp Server, Postgres y PearMitchael Heinz Chavez GarciaNo ratings yet

- Practica5 PDFDocument1 pagePractica5 PDFvictor estradaNo ratings yet

- ZBrush UV Maps Texturas Normales DesplazamientoDocument11 pagesZBrush UV Maps Texturas Normales DesplazamientoFabio Velez MuñozNo ratings yet

- Calculo Vectorial InformeDocument11 pagesCalculo Vectorial InformeRichard PilaNo ratings yet

- Parametros para Redactar Titulo y ObjetovosDocument2 pagesParametros para Redactar Titulo y ObjetovosEys CompukNo ratings yet

- Instructivo Ficha de DocumentaciónDocument11 pagesInstructivo Ficha de DocumentaciónNicoleMarrufoNo ratings yet

- 201 Circuitos Neumáticos BásicosDocument5 pages201 Circuitos Neumáticos BásicosOscar RosalesNo ratings yet

- Asignacion #2 1-2021-2022Document3 pagesAsignacion #2 1-2021-2022Raimy Bisono GarciaNo ratings yet

- CV - Liesly L. Ayala AldaveDocument2 pagesCV - Liesly L. Ayala Aldavelesly ayalaNo ratings yet

- Aplicaciones para Montar Tu Propio Webmail (I) PDFDocument14 pagesAplicaciones para Montar Tu Propio Webmail (I) PDFRoot1976No ratings yet

- Sistemas Inteligentes, Ingenieria e HidroinformaticaDocument10 pagesSistemas Inteligentes, Ingenieria e HidroinformaticaWilliam Ramirez ENo ratings yet

- Instructivo Cargue Informaci N Exogena Reportantes - 561Document12 pagesInstructivo Cargue Informaci N Exogena Reportantes - 561Samantha Marquin100% (1)

- Milton Ruiz Diaz 1° de InformáticaDocument4 pagesMilton Ruiz Diaz 1° de InformáticaOtaku de VidaNo ratings yet

- Ensayo Sobre Las Formulas de ExcelDocument6 pagesEnsayo Sobre Las Formulas de ExceljeroNo ratings yet

- Relacion Cursos Presenciales 2023-51Document5 pagesRelacion Cursos Presenciales 2023-51Lucia MariniNo ratings yet

- Programación en bajo nivel PIC16F887ADocument75 pagesProgramación en bajo nivel PIC16F887AEdgar B. GonzálezNo ratings yet

- Procedimiento Gestión DocumentalDocument9 pagesProcedimiento Gestión DocumentalSebastian SabogalNo ratings yet