Professional Documents

Culture Documents

Discontinuidades, Defectos, Normas - Payend 2005

Uploaded by

damlopCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Discontinuidades, Defectos, Normas - Payend 2005

Uploaded by

damlopCopyright:

Available Formats

Paysand, 25 de Noviembre de 2004 DISCONTINUIDADES, DEFECTOS, APLICACIN DE NORMAS NOTA: este material ha sido en parte extrado de un curso interno

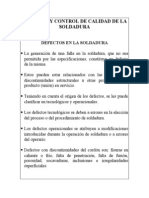

de ANCAP, por lo cual muchas de las referencias que se hacen son a normas y criterios utilizados en dicha empresa, en particular en la Divisin Industrializacin Combustibles y Lubricantes. Como inicio del captulo relacionado con los defectos veamos algunos elementos genricos presentes en las soldaduras: comenzamos con un croquis del metal de soldadura y su ZAC, seguimos con la nomenclatura de las soldaduras a tope y la nomenclatura de las soldaduras tipo filete, y terminamos con las dimensiones de las soldaduras filete. Toda soldadura tiene una zona crtica que es la raz de la soldadura, de manera que aqu se adjuntan unas figuras con races de soldaduras a tope y filete. Para introducir el tema defectos en las soldaduras es necesario, a los efectos de evitar errores de interpretacin, comenzar definiendo trminos tales como discontinuidad, defecto, indicacin, mtodo de ensayo, evaluacin de indicaciones, etc.: Discontinuidad - Falta de continuidad; falta de cohesin (de unin); interrupcin en la estructura fsica normal del material o producto. Defecto - Discontinuidad cuyo tamao, forma, orientacin, ubicacin o propiedades son inadmisibles para alguna norma especfica. En particular, al realizar un ensayo no destructivo (END) se cataloga como defecto a toda discontinuidad o grupo de discontinuidades cuyas indicaciones no se encuentran dentro de los criterios de aceptacin especificados por la norma aplicable. Indicacin - Respuesta o evidencia de una discontinuidad resultante de la aplicacin de un END. Evaluacin de Indicaciones - Proceso en el cual se decide la severidad del estado de la parte o pieza, luego de que la indicacin ha sido interpretada. De la interpretacin surgir que la indicacin es irrelevante o es una discontinuidad, y en este ltimo caso surgir que es un defecto o no. Dicha evaluacin lleva a decidir, entonces, si la parte o pieza debe ser rechazada, reparada o aceptada para su uso. Indicaciones Irrelevantes - Las condiciones que las causan estn presentes por diseo, por accidente, o por otras caractersticas de la pieza que no tienen relacin con el defecto que est siendo investigado, por lo tanto se desprecian. Por ejemplo: a) indicaciones producidas por campos de fuga (campos magnticos que abandonan o entran a la superficie de la pieza en una discontinuidad en las propiedades magnticas o en un cambio de seccin de un circuito magntico) en MT. b)

indicaciones producidas por una raya en la pelcula radiogrfica en RT. Mtodo de Ensayo - Utilizacin de un principio fsico en un END, como ser: RT - Radiografa (Radiographic testing) UT - Ultrasonido (Ultrasonic testing) MT - Partculas magnetizables (Magnetic testing) PT - Lquidos penetrantes (Penetrant liquids testing) VT - Evaluacin visual (Visual testing) LT - Ensayo de estanqueidad (Leak testing) ET - Corrientes parsitas (Eddys current testing) AE - Emisin acstica (Acustic emission) Procedimiento en END - Es el seguimiento metdico de las reglas que describen cmo la tcnica especfica ser aplicada. Tcnica en END - Es la manera especfica de utilizacin de un mtodo en particular en END. Cada tcnica es especificada por al menos una variable extra que lo distinga de otras tcnicas dentro del mismo mtodo. (Por ejemplo - Mtodo: RT - Tcnica: Rayos X / Rayos Gamma) Indicaciones alargadas (linear indications) En general se clasifican como indicaciones alargadas a todas aquellas indicaciones cuya longitud L es mayor a 3 veces su ancho A: (L > 3A). Indicaciones redondeadas (rounded indications) En general se clasifican como indicaciones redondeadas a todas aquellas indicaciones cuya longitud L es menor o igual a 3 veces su ancho A: ( L 3A ). Indicaciones alineadas (radiografa) Tres o ms indicaciones alineadas aproximadamente paralelas al eje de la soldadura, espaciadas lo suficientemente cerca entre ellas como para ser considerada discontinuidad nica e intermitente.

Las DISCONTINUIDADES ms frecuentes que se encuentran en las soldaduras, o que estn muy relacionadas con ellas, forman parte de los siguientes veinte tipos:

1) Porosidad (Porosity): Discontinuidad del tipo de cavidad formada por gas atrapado durante la solidificacin del metal de soldadura. Se divide a su vez en cuatro tipos: a) Porosidad uniformemente dispersa Es porosidad uniformemente distribuida a lo largo de la soldadura; causada por la aplicacin de una tcnica de soldadura incorrecta o por materiales defectuosos. Si la soldadura se enfra lo suficientemente lento para permitir que la mayor parte del gas pase a la superficie antes de la solidificacin, habr unos pocos poros en la soldadura. Se adjunta la vista de una placa radiogrfica con porosidad dispersa (NOTA: todas las placas que se adjuntan son tomadas de un catlogo de DuPont). b) Porosidad agrupada (Cluster porosity) Es un agrupamiento localizado de poros. Generalmente resulta por un inicio o fin inadecuado del arco de soldadura. Se adjunta una vista de una placa radiogrfica con porosidad agrupada. c) Porosidad alineada (Linear porosity) Frecuentemente ocurre a lo largo de la interfase metal de soldadura / metal base, la interfase entre cordones de soldadura, o cerca de la raz de soldadura, y es causada por la contaminacin que provoca el gas por su evolucin en esos sitios. Placa radiogrfica con porosidad alineada en la raz. d) Porosidad vermicular o tipo gusanos (Piping porosity) Es un poro de gas alargado. Este tipo de porosidad de soldadura se extiende desde la raz hasta la superficie de la soldadura. Cuando uno o ms poros son vistos en la superficie de la soldadura, un cuidadoso descarne puede tambin revelar porosidad subsuperficial. De todas formas, muchas de las porosidades vermiculares encontradas en soldaduras no se extienden hasta la superficie. 2) Inclusiones (Inclusions) a) Inclusiones de escoria (Slag inclusions) Son slidos no metlicos atrapados en el metal de soldadura o entre el metal de soldadura y el metal base. Pueden encontrarse en soldaduras hechas por cualquier proceso de arco. En general, estas inclusiones resultan por fallas en la tcnica de soldadura, en el diseo de la junta tal que no permita un acceso adecuado, o en una limpieza inadecuada entre los cordones de la soldadura. Placa radiogrfica mostrando inclusiones de escoria entre los cordones. Normalmente, la escoria disuelta fluir hacia la parte superior de la soldadura, pero muescas agudas en la interfase de metal base y de soldadura, o entre los cordones de soldadura, frecuentemente provocan que la escoria quede atrapada bajo el metal de soldadura. A veces se observan inclusiones de escoria alargadas alineadas en la raz de la soldadura, denominadas carrileras (wagon tracks); se adjunta una vista de una placa radiogrfica con estas inclusiones carrileras. b) Inclusiones de Tungsteno Son partculas de Tungsteno atrapadas en el metal de soldadura y son exclusivas del proceso GTAW (TIG). En este proceso, un electrodo de Tungsteno no consumible es usado para crear el arco entre la pieza y el electrodo. Si el electrodo es sumergido en el metal, o si la corriente es fijada en un valor muy alto, se depositarn gotitas de Tungsteno, o se romper la punta del electrodo y quedar atrapado en la soldadura. Dichas inclusiones aparecen como manchas claras en la radiografa, pues el Tungsteno es ms denso que el acero y absorbe ms radiacin; se adjunta una vista de una placa radiogrfica con inclusiones de tungsteno.

Casi todas las dems discontinuidades, incluyendo las inclusiones de escoria, se muestran como reas oscuras en las radiografas porque son menos densas que el acero. 3) Fusin incompleta (Incomplete fusion) (o falta de fusin) Discontinuidad bidimensional causada por la falta de unin entre los cordones de soldadura y el metal base, o entre los cordones de la soldadura. Es el resultado de tcnica de soldadura, preparacin del metal base, o diseo de la junta inapropiados. Entre las deficiencias que causan la fusin incompleta se destacan el insuficiente aporte de calor de soldadura, falta de acceso a todas las superficie de fusin, o ambas. El xido fuertemente adherido interferir con una completa fusin, siempre que haya un correcto acceso a las superficies de fusin y un adecuado aporte de calor a la soldadura. Aqu se muestran varios croquis de soldaduras con fusin completa y otros tantos croquis con fusin incompleta. Vista de una placa radiogrfica con falta de fusin del metal base y otra con falta de fusin entre cordones. 4) Penetracin incompleta o falta de penetracin (Incomplete joint penetration) Ocurre cuando el metal de soldadura no se extiende a travs de todo el espesor de la junta. El rea no fundida ni penetrada es una discontinuidad descripta como penetracin incompleta. Esta puede resultar de un insuficiente aporte de calor de soldadura, diseo de la junta inapropiado (por ejemplo demasiado espesor para ser penetrado por el arco, o chanfle insuficiente), o control lateral inapropiado del arco de soldadura. Algunos procesos tienen una mayor capacidad de penetracin que otros. Las soldaduras en caeras son especialmente vulnerables a este tipo de discontinuidad, dado que el lado interior es usualmente inaccesible. Los diseadores frecuentemente emplean una planchuela de respaldo para auxiliar a los soldadores en tales casos; en ANCAP Divisin Industrializacin se prohben estos respaldos en caeras. Para juntas soldadas de ambos lados, se puede especificar que se remueva el metal de soldadura y el metal base de la soldadura de raz antes de soldar el otro lado, para asegurarse que all no hay penetracin incompleta. Este procedimiento se denomina en ingls back gouging. La penetracin incompleta tambin causa una fusin incompleta, y por consiguiente en muchas circunstancias ambos conceptos se mezclan. Se adjuntan una serie de croquis con uniones soldadas mostrando penetraciones completas e incompletas: en esta figura hay penetracin completa e incompleta, en esta otra figura todos los croquis muestran penetracin incompleta , y finalmente estos dibujos muestran dos causas diferentes de la falta de penetracin en soldaduras mecanizadas del tipo SAW (el primer caso es por excentricidad en los cordones, y el segundo caso puede ser por falta de aporte trmico). Vista de una placa radiogrfica con falta de penetracin, donde se observa claramente la falta de fusin de ambos bordes de la raz.

5) Fisuras (Cracks) Ocurren en el metal base y en el metal de aporte, cuando las tensiones localizadas exceden la resistencia ltima del material. La mayor parte de las normas utilizadas en ANCAP consideran que las fisuras son, independientemente de su longitud, defectos y por lo tanto una vez detectadas deben removerse, eliminarse. Las fisuras pueden clasificarse en: a) Fisuras en caliente: se desarrollan durante la solidificacin y su propagacin es intergranular (entre granos). b) Fisuras en fro: se desarrollan luego de la solidificacin, son asociadas comnmente con fragilizacin por hidrgeno. Se propagan entre y a travs de los granos (inter y transgranular). Segn su forma, las fisuras tambin se pueden clasificar en: Fisuras longitudinales: son paralelas al eje de la soldadura. En soldaduras de arco sumergido, son comnmente asociadas con altas velocidades y a veces estn relacionadas con problemas de porosidad, que no se muestran en la superficie. Fisuras longitudinales en pequeas soldaduras entre grandes secciones, son frecuentemente el resultado de un alto grado de enfriamiento y de grandes restricciones. Vista de una placa radiogrfica mostrando fisuras longitudinales. Fisuras transversales: generalmente son el resultado de esfuerzos debido a contracciones longitudinales actuando en metales de soldadura de baja ductilidad. Vista de una placa radiogrfica con tres fisuras transversales. Crteres: ocurren cuando el arco es terminado incorrectamente. Generalmente tienen forma de estrella. Son superficiales, se forman en caliente y usualmente forman redes con forma de estrella. De garganta: son fisuras longitudinales ubicadas en la cara de la soldadura. Generalmente, pero no siempre, son fisuras en caliente. De borde: son generalmente fisuras en fro. Se inician y propagan desde el borde de la soldadura, donde se concentran los esfuerzos de contraccin. Se inician perpendicularmente a la superficie del metal base. Estas fisuras son generalmente el resultado de contracciones trmicas actuando en la zona afectada trmicamente (ZAT). De raz: son longitudinales, en la raz de la soldadura o en la superficie de la misma. Pueden ser fisuras en caliente o en fro. Vista de una placa radiogrfica con fisuras longitudinales de raz. Fisuras bajo el cordn y fisuras en la ZAT: son generalmente fisuras en fro que se forman en la ZAT del metal base. Son generalmente cortas, pero pueden unirse para formar una fisura continua. Las que se dan bajo el cordn, pueden convertirse en un serio problema cuando estn presentes: hidrgeno, microestructura poco dctil y altos esfuerzos residuales. Ambas pueden ser fisuras en caliente o en fro. Son encontrados a intervalos regulares bajo la soldadura y tambin por el contorno de la ZAT donde los esfuerzos residuales son mximos.

a)

b)

c)

d) e)

f)

g)

Se adjunta un croquis con varios de estos tipos de fisuras que ocurren en las soldaduras.

6) Socavadura / mordedura (Undercut) Asociadas generalmente con tcnicas inapropiadas y/o corrientes excesivas de soldadura. La socavadura es una muesca o canaleta o hendidura ubicada en los bordes de la soldadura; es un concentrador de tensiones y adems disminuye el espesor de las planchas o caos, todo lo cual es perjudicial. Pueden darse en la raz o en la cara de la soldadura. Cuando la socavadura es controlada, su longitud est dentro de los lmites especificados y no constituye una muesca profunda, no es considerada un defecto de soldadura. En la siguiente lmina se observan varias discontinuidades, entre las cuales aparecen socavaduras y concavidades, que es la discontinuidad que sigue; los dos primeros croquis de esta lmina son dos de los tipos de fisuras que vimos inmediatamente antes de la socavadura. Vista de una placa radiogrfica con socavadura de cara y otra con socavadura de raz. 7) Concavidad (Underfill) Se produce cuando el metal de soldadura en la superficie de la cara externa, o en la superficie de la raz interna, posee un nivel que est por debajo de la superficie adyacente del metal base. Cuando el soldador tiene acceso por ambos lados de la soldadura, o cuando se da en la cara externa, esta discontinuidad es fcilmente evitable mediante el relleno completo de la unin; por el contrario cuando la concavidad es interna (en la raz) donde el soldador no tiene acceso (por ejemplo en soldadura de caeras), si se tiene que eliminar debe removerse, descarnarse, por completo la soldadura en esa zona. Vista de una placa radiogrfica con concavidad de cara y otra con concavidad de raz. 8) Garganta insuficiente (Insuficient throat) Puede ser debido a una depresin en la cara de la soldadura de filete, disminuyendo la garganta, cuya dimensin debe cumplir la especificacin dada por el proyectista para el tamao del filete. Las fallas del soldador pueden ser: a) no obtener fusin del metal base en la raz de la soldadura, o b) no depositar suficiente metal de relleno en el rea de garganta (en la cara del filete). En los siguientes croquis se observan las gargantas efectivas de dos soldaduras filete con problemas de diversa ndole. 9) Catetos demasiado cortos (Insuficient legs) Es un tamao menor que el adecuado para su uso, en los catetos de la soldadura de filete. Es de ndole similar a la discontinuidad anterior. 10) Solape (Overlap) (Metal de soldadura apoyado sobre el metal base sin fundirlo) Es la porcin que sobresale del metal de soldadura ms all del lmite de la soldadura o de su raz. Se produce un falso borde de la soldadura, estando el metal de

soldadura apoyado sobre el metal base sin haberlo fundido (como que se derram el metal fundido sobre el metal base). Puede resultar por un deficiente control del proceso de soldadura, errnea seleccin de los materiales, o preparacin del metal base inapropiados. Si hay xidos fuertemente adheridos al metal base, provocarn seguramente esta discontinuidad. Este metal de soldadura, que ha sido derramado sobre el metal base, es una discontinuidad superficial que forma un concentrador de tensiones similar a una fisura y, por consiguiente, casi siempre es considerada inadmisible (defecto). Esta discontinuidad se puede ver en la misma lmina mostrada anteriormente, y en este dibujo de solape en soldadura filete. 11) Sobremonta excesiva (Weld reinforcement) La sobremonta es un concentrador de tensiones y, adems, un exceso de sta aumenta las tensiones residuales, presentes en cualquier soldadura, debido al aporte sobrante. Por estos motivos las normas limitan el valor de R, que en general no debe exceder de 1/8 (3mm). 12) Laminaciones (Laminations) Son discontinuidades planas y alargadas en el metal base, encontrndose normalmente en la parte media del espesor de los materiales forjados (como lo son las planchas de acero utilizadas para construccin de recipientes o tanques, que se producen por laminado (rolado), el cual es un proceso de forja). Las laminaciones pueden ser totalmente internas y en este caso sern detectadas slo mediante UT. Si por el contrario se extienden hasta un borde de la plancha pueden ser detectadas mediante MT o PT. Usualmente las normas establecen que no se permitan realizar soldaduras sobre bordes de planchas donde haya afloramiento de laminaciones, porque stas podran comportarse como fisuras que se propagarn por la soldadura. 13) Fisuras laminares (Lamellar tears) Son fracturas en forma de terraza en el metal base, con orientacin bsicamente paralela a la superficie forjada. Son causadas por altos esfuerzos en la direccin del espesor que resultan del proceso de soldadura. Se pueden extender largamente, inicindose en regiones donde el metal base tiene inclusiones no metlicas coplanares y/o en reas del metal base sujetas a altos esfuerzos por la soldadura. La fractura usualmente se propaga desde un plano laminar a otro por corte a lo largo de lneas que son casi normales a la superficie laminada. Este tipo de fisuras se ven tambin en este croquis.

14) Golpes de arco / apertura de arco / arranque de arco / chisporroteo (en el material base fuera de la soldadura) (Arc strike) Imperfeccin localizada en la superficie del metal base, caracterizada por una ligera adicin o falta de metal, resultante de la apertura accidental del arco elctrico. Normalmente se depositar sobre el metal base una serie de pequeas gotas de acero 7

que pueden originar microfisuras; para evitar la aparicin de microfisuras esas pequeas gotas deben ser eliminadas mediante amolado de la superficie afectada. Esta discontinuidad se observa tambin en esta lmina. 15) Desalineacin (High Low) Esta discontinuidad se da cuando en las uniones soldadas a tope las superficies que deberan ser paralelas se presentan desalineadas; tambin puede darse cuando se sueldan dos caos que se han presentado excntricamente, o poseen ovalizaciones. Las normas limitan esta desalineacin, normalmente en funcin del espesor de las partes a soldar. Es frecuente que en la raz de la soldadura esta desalineacin origine un borde sin fundir. Ver nuevamente esta lmina. Vista de una placa radiogrfica con desalineacin, y de otra con desalineacin con falta de penetracin/fusin. 16) Salpicaduras (Spatter) Son los glbulos de metal de aporte transferidos durante la soldadura y adheridos a la superficie del metal base, o a la zona fundida ya solidificada. Es inevitable producir cierto grado de salpicaduras, pero deben limitarse eliminndose, aunque ms no sea por esttica, de la superficie soldada. Las salpicaduras pueden ser origen de microfisuras (como los arranques de arco sobre el metal base), y simultneamente son un punto de inicio de la oxidacin en superficies pintadas ya que tarde o temprano estos glbulos podrn desprenderse del metal base, llevando consigo la pintura superficial all localizada. Ver esta otra lmina. 17) Penetracin excesiva (Excesive penetration) En una soldadura simple desde un solo lado (tpicamente soldaduras de caeras), esta discontinuidad representa un exceso de metal aportado en la raz de la soldadura que da lugar a descolgaduras de metal fundido. Ver nuevamente esta lmina. Vista de una placa radiogrfica con penetracin excesiva. 18) Rechupes (de crter) Es la falta de metal de soldadura resultante de la contraccin de la zona fundida, localizada en la cara de la soldadura. Ver la misma lmina anterior. 19) Porosidad alargada en la raz (Hollow - bead porosity (HB)) Es definida como una porosidad alargada alineada a lo largo de la lnea central de la soldadura que ocurre a lo largo del cordn de raz de la soldadura.

20) Quemn (Burn - Through (BT)) Es definida como una porcin del cordn de raz donde una excesiva penetracin ha causado que el metal de soldadura sea soplado hacia el interior, o puede que se descuelgue un excesivo metal fundido. Suele presentarse como una depresin no alargada, en forma de crter, en la raz. Vista de una placa radiogrfica con un par de quemones (BT).

Definidas de esta forma las diferentes discontinuidades que se pueden encontrar en las soldaduras, se pasarn a sealar los criterios de aceptacin (o sea los criterios que diferencian las discontinuidades de los defectos) segn las normas ms usadas en la industria en el URUGUAY, y en particular en ANCAP Divisin Industrializacin: ASME B 31, BPVC ASME (Seccin I, Seccin VIII Div.1 y 2 y Seccin IX), API 1104, API 650, AWS D 1.1., todos ellos fundamentalmente desde el punto de vista de los ensayos radiogrficos. ASME B 31 (.1, .3, .4) API 650 API 1104 BPVC de ASME Seccin IX BPVC de ASME Seccin I (se colocan nicamente los criterios radiogrficos para indicaciones redondeadas) BPVC de ASME Seccin VIII Div.1 (se incluyen aqu nicamente los criterios para recipientes 100% radiografiados, que es el punto UW-51; para recipientes con radiografa spot lo que vale es el punto UW 52, que no est incluido) BPVC de ASME Seccin VIII Div.2 AWS D1.1 Estructuras de Acero Soldadas (bsicamente los criterios de aceptacin radiogrficos para las discontinuidades en estructuras cargadas esttica y dinmicamente, y de inspeccin visual)

NOTA: en el futuro, de concretarse los proyectos industriales que han comenzado o que se anuncian (BOTNIA, ENCE, etc), a las normas antedichas se incorporarn algunas normas europeas, tales como la EN 287-1 para la calificacin de soldadores.

You might also like

- Curso de Capacitacion de Inspeccion Visual - Discontinuidades, Defectos, Normas - Payend 2005Document8 pagesCurso de Capacitacion de Inspeccion Visual - Discontinuidades, Defectos, Normas - Payend 2005RichardNo ratings yet

- Defectología: tipos de discontinuidades en soldaduraDocument5 pagesDefectología: tipos de discontinuidades en soldaduraHerlin Velasquez AguilarNo ratings yet

- Defectos Tipicos SoldaduraDocument6 pagesDefectos Tipicos SoldaduraKaroljimenaNo ratings yet

- Defectos de SoldaduraDocument11 pagesDefectos de SoldaduraCindy Carolina CiroNo ratings yet

- Defectos en Soldadura EspecialDocument12 pagesDefectos en Soldadura Especialolinda_monjeNo ratings yet

- Defectologia PDFDocument104 pagesDefectologia PDFerwincalvoNo ratings yet

- Defectos soldaduraDocument20 pagesDefectos soldaduraWalter Rueda100% (1)

- 1er Cuestionario de Control de Calidad PreguntasDocument5 pages1er Cuestionario de Control de Calidad PreguntasEl DeportistaNo ratings yet

- Defectos en Uniones SoldadasDocument11 pagesDefectos en Uniones SoldadasAndreita Saavedra CernaNo ratings yet

- Aplicaciones en El Campo de La SoldaduraDocument8 pagesAplicaciones en El Campo de La SoldaduraFrancisco ValienteNo ratings yet

- Materiales T7Document22 pagesMateriales T7Carlos FloresNo ratings yet

- Ensayos No Destructivos Aplicados A SoldaduraDocument17 pagesEnsayos No Destructivos Aplicados A SoldaduraDaniel FerminNo ratings yet

- Resumen de PNDDocument7 pagesResumen de PNDRobert CastleNo ratings yet

- UltrasonidoDocument123 pagesUltrasonidoNoel CarpioNo ratings yet

- Modulo09 - Discontinuidades Del Metal Base y de La SoldaduraDocument26 pagesModulo09 - Discontinuidades Del Metal Base y de La SoldaduraNicolas RoldanNo ratings yet

- Defectos en soldaduras: tipos y causasDocument28 pagesDefectos en soldaduras: tipos y causasadalberto may leónNo ratings yet

- END por radiografía: Detección de defectos internosDocument9 pagesEND por radiografía: Detección de defectos internosEd LCNo ratings yet

- Discontinuidades y defectos de soldaduraDocument36 pagesDiscontinuidades y defectos de soldaduraBruce Schuler Frantzen100% (2)

- B. Clasificación de NDTDocument15 pagesB. Clasificación de NDTChristian SantillanNo ratings yet

- Defectologia en SoldaduraDocument16 pagesDefectologia en SoldaduraVladimir Cárdenas GómezNo ratings yet

- Discontinuidad en SoldadurasDocument37 pagesDiscontinuidad en Soldaduraslavm0041No ratings yet

- Recovery Exam Marcelo Cruz ColqueDocument9 pagesRecovery Exam Marcelo Cruz ColqueRobert DiazNo ratings yet

- Defectos en Soldadura Especial PDFDocument21 pagesDefectos en Soldadura Especial PDFCarlos FloresNo ratings yet

- EsabDocument5 pagesEsabPedroLopezNo ratings yet

- Defectos y Control de Calidad de La Soldadura - Parte 4Document20 pagesDefectos y Control de Calidad de La Soldadura - Parte 4Jesus Alvarez BravoNo ratings yet

- Examen de Ensayos No DestructivosDocument1 pageExamen de Ensayos No DestructivosJhona Astete HuaynateNo ratings yet

- Discontinuidades Defectos SoldaduraDocument7 pagesDiscontinuidades Defectos SoldaduraInspección refamecaNo ratings yet

- P1.ensayos No Destuctivos (Líquidos Penetrantes)Document16 pagesP1.ensayos No Destuctivos (Líquidos Penetrantes)Diana HernandezNo ratings yet

- Porosidad y discontinuidades soldaduraDocument11 pagesPorosidad y discontinuidades soldaduraPatricia Judith Vergara RoldánNo ratings yet

- Discontinuidad y Defectos en SoldaduraDocument10 pagesDiscontinuidad y Defectos en SoldaduraEduardo NarvaezNo ratings yet

- Discontinuidades en Metal Base y SoldaduraDocument26 pagesDiscontinuidades en Metal Base y SoldaduraLeo RíosNo ratings yet

- Ensayos de Calidad de SoldaduraDocument11 pagesEnsayos de Calidad de SoldaduraAlejandro Samaniego100% (1)

- Defectos en SoldadurasDocument10 pagesDefectos en SoldadurasGonzalo EnriqueNo ratings yet

- ApuntesDocument8 pagesApuntesJonnathan LitumaNo ratings yet

- Indique y Describa Brevemente Cuales Son Los Ensayos Destructivos Más UtilizadosDocument3 pagesIndique y Describa Brevemente Cuales Son Los Ensayos Destructivos Más UtilizadosEstebanOrtizNo ratings yet

- Discontinuidades y Defectos de SoldaduraDocument184 pagesDiscontinuidades y Defectos de Soldaduraclartkent100% (1)

- Modulo 9 - DISCONTINUIDADE DEL METAL BASE Y DE LA SOLDADURADocument28 pagesModulo 9 - DISCONTINUIDADE DEL METAL BASE Y DE LA SOLDADURAlorena14No ratings yet

- DefectosDocument18 pagesDefectosCarlos Antonio Jimenez MoralesNo ratings yet

- Examen Recuperatorio Javier Lopez AlbornozDocument4 pagesExamen Recuperatorio Javier Lopez AlbornozRobert DiazNo ratings yet

- Normas AWS Calidad SoldaduraDocument4 pagesNormas AWS Calidad SoldaduraReynaldo ReyesNo ratings yet

- Discontinuidades soldadurasDocument36 pagesDiscontinuidades soldadurasJercy SanchezNo ratings yet

- Normas, Discontinuidades y Defectos en SoldaduraDocument69 pagesNormas, Discontinuidades y Defectos en SoldaduraJohn Quilca Choque100% (3)

- Taller #3. Diseño Mecanico 2 - Control de Calidad Juntas SoldadasDocument16 pagesTaller #3. Diseño Mecanico 2 - Control de Calidad Juntas SoldadasJUAN CARLOS MALDONADO MORENO100% (1)

- M09 Discontinuidades Del Metal Base y SoldaduraDocument26 pagesM09 Discontinuidades Del Metal Base y SoldaduraJorge Vera AlvaradoNo ratings yet

- SOLDADURADocument9 pagesSOLDADURAMarco De AndaNo ratings yet

- Discontinuidades en Metal Base y Soldadura 2Document26 pagesDiscontinuidades en Metal Base y Soldadura 2JESUS MANUEL POLO FERNANDEZNo ratings yet

- Discontinuidades en Metal Base y SoldaduraDocument26 pagesDiscontinuidades en Metal Base y SoldaduraGabriel Aguilar JuarezNo ratings yet

- Discontinuidades y defectos en soldaduraDocument184 pagesDiscontinuidades y defectos en soldadurabarrancabermeja24No ratings yet

- Imperfecciones en Soldadura Tipos de DiscontinuidadesDocument12 pagesImperfecciones en Soldadura Tipos de DiscontinuidadesAinhoa_SNo ratings yet

- Informe de Rayos XDocument10 pagesInforme de Rayos XalbertoNo ratings yet

- Unidad 5Document59 pagesUnidad 5jonathan arayaNo ratings yet

- SOLDADURADocument14 pagesSOLDADURAJavier Enrique Toro YentzenNo ratings yet

- Indicaciones Radiograficas de FundicionesDocument6 pagesIndicaciones Radiograficas de FundicionesLevent EugenioNo ratings yet

- Criterios de aceptación END soldaduras tuberíasDocument20 pagesCriterios de aceptación END soldaduras tuberíasGutierrez FerchoNo ratings yet

- Ultrasonidos: Nivel IIFrom EverandUltrasonidos: Nivel IIRating: 5 out of 5 stars5/5 (1)

- Soldadura MAG de chapas de acero al carbono. FMEC0210From EverandSoldadura MAG de chapas de acero al carbono. FMEC0210No ratings yet

- Interpretación de planos en soldadura. FMEC0210From EverandInterpretación de planos en soldadura. FMEC0210Rating: 4.5 out of 5 stars4.5/5 (3)

- Soldadura MAG de estructuras de acero al carbono. FMEC0210From EverandSoldadura MAG de estructuras de acero al carbono. FMEC0210No ratings yet

- Lo Que Aprendí de Warren BuffettDocument7 pagesLo Que Aprendí de Warren BuffettRodo Gonzalez DelgadoNo ratings yet

- Plan de Desarrollo MunicipalDocument110 pagesPlan de Desarrollo Municipalmaos85No ratings yet

- Eett AioDocument3 pagesEett AioYuri JanampaNo ratings yet

- Una Rosca Es Una Arista Helicoidal de Un TornilloDocument3 pagesUna Rosca Es Una Arista Helicoidal de Un TornilloMigue MarencoNo ratings yet

- Instrumentos Eva (1) 2020 PDFDocument49 pagesInstrumentos Eva (1) 2020 PDFandres felipe saenz100% (1)

- Propiedades Sel SueloDocument50 pagesPropiedades Sel SueloADAN SANTOS TOCTONo ratings yet

- Intoxicaciones Pediatricas COMPLETODocument140 pagesIntoxicaciones Pediatricas COMPLETOJesus Rojas UribeNo ratings yet

- Formato Plan de Negocio Fondo EmprenderDocument16 pagesFormato Plan de Negocio Fondo Emprendermangaslargas87% (38)

- Sesion de Aprendizaje S.29 1.2Document2 pagesSesion de Aprendizaje S.29 1.2Junior Chicoma BenavidesNo ratings yet

- Nic 36-Aula 410Document23 pagesNic 36-Aula 410Jesus Martin Yaya TorresNo ratings yet

- GeneralidadesDocument4 pagesGeneralidadesONo ratings yet

- Sesion de Geometria Anlitica IDocument3 pagesSesion de Geometria Anlitica Imeldush0% (1)

- Plan PreDocument18 pagesPlan PreFernando Cochachin GarcíaNo ratings yet

- Emprendimiento Tercer GradoDocument108 pagesEmprendimiento Tercer GradoFlor Leon33% (3)

- Unidad Ii ResumenDocument10 pagesUnidad Ii ResumenDaliatsy NavarroNo ratings yet

- Memorias de Calculo (Casa Lote 72)Document6 pagesMemorias de Calculo (Casa Lote 72)Sergio DominguezNo ratings yet

- GE - Clase 7 - Fallas y Fracturas e Indicadores Cinemã¡ticosDocument65 pagesGE - Clase 7 - Fallas y Fracturas e Indicadores Cinemã¡ticosCata BarraNo ratings yet

- Caso de violación de infante en El AltoDocument8 pagesCaso de violación de infante en El AltoLineth Cordova Cazorla100% (1)

- Aprendo ACuidarme-1Document68 pagesAprendo ACuidarme-1Martin CecoNo ratings yet

- 6 La - Metacognición - Aplicada - A - LaDocument16 pages6 La - Metacognición - Aplicada - A - LanatalyNo ratings yet

- Informe de Gestion para La Gerencia de MantenimientoDocument6 pagesInforme de Gestion para La Gerencia de MantenimientoJ Gregorio P LeonNo ratings yet

- Fuerzas Hidrostaticas Sobre Superficies PlanasDocument19 pagesFuerzas Hidrostaticas Sobre Superficies PlanasPedro Alejandro Dominguez FalcónNo ratings yet

- Néstor SexeDocument13 pagesNéstor SexeIgnacio Olveira100% (1)

- Proyecto de Instalaciones de Vivienda MultifamiliarDocument21 pagesProyecto de Instalaciones de Vivienda MultifamiliarJESUS GUILLERMO QUIÑONES TUPANo ratings yet

- El Impacto Que Generan Los Diversos Intrumentos Jurídicos en La Realidad Social de La Población Adulta Mayor en El Salvador PDFDocument284 pagesEl Impacto Que Generan Los Diversos Intrumentos Jurídicos en La Realidad Social de La Población Adulta Mayor en El Salvador PDFJesusNo ratings yet

- 01.00 Clase Introductoria Caminos Ii PDFDocument55 pages01.00 Clase Introductoria Caminos Ii PDFJuan QuispeNo ratings yet

- Ensayo de MibrobioligiaDocument2 pagesEnsayo de MibrobioligiaLulimar LinaresNo ratings yet

- Modalidades Aprendizaje Virtual MCFH PDFDocument7 pagesModalidades Aprendizaje Virtual MCFH PDFRuben FloresNo ratings yet

- Ensayo 1 Lucy Alfaro VegaDocument2 pagesEnsayo 1 Lucy Alfaro VegaLucy AlfaroNo ratings yet

- Normativa Legal Vigente Consagrada en El Ordenamiento Jurídico Venezolano AnexoDocument5 pagesNormativa Legal Vigente Consagrada en El Ordenamiento Jurídico Venezolano AnexoLida Figueroa50% (6)