Professional Documents

Culture Documents

Control PID

Uploaded by

Adam CgCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Control PID

Uploaded by

Adam CgCopyright:

Available Formats

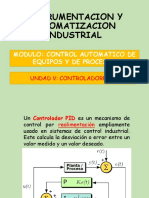

APUNTES DE CONTROL PID

2

Salida

1 Control

0.1

Td

1

s +3s +3s+1

3 2

Proceso

3

K

s

1

Integrador

du/dt

Derivador

1/2

1/Ti

1

Referencia

Ing. Mauricio Amstegui Moreno

UNIVERSIDAD MAYOR DE SAN ANDRES

LA PAZ BOLIVIA

ENERO DE 2001

RESUMEN

El controlador PID (Proporcional, Integral y Derivativo) es un controlador realimentado

cuyo propsito es hacer que el error en estado estacionario, entre la seal de referencia y

la seal de salida de la planta, sea cero de manera asinttica en el tiempo, lo que se logra

mediante el uso de la accin integral. Adems el controlador tiene la capacidad de

anticipar el futuro a travs de la accin derivativa que tiene un efecto predictivo sobre la

salida del proceso.

Los controladores PID son suficientes para resolver el problema de control de muchas

aplicaciones en la industria, particularmente cuando la dinmica del proceso lo permite

(en general procesos que pueden ser descritos por dinmicas de primer y segundo

orden), y los requerimientos de desempeo son modestos (generalmente limitados a

especificaciones del comportamiento del error en estado estacionario y una rpida

respuesta a cambios en la seal de referencia).

Los fabricantes proporcionan los controladores PID de variadas formas. Existen sistemas

del tipo stand alone con capacidad para controlar uno o varios lazos de control. Estos

dispositivos son fabricados en el orden de cientos de miles al ao. El controlador PID es

tambin un ingrediente importante en los sistemas de control distribuido, ya que

proporciona regulacin a nivel local de manera eficaz. Por otro lado, pueden tambin venir

empotrados, como parte del equipamiento, en sistemas de control de propsito especial,

formando as parte integrante de la aplicacin.

Su uso extensivo en la industria es tal que el 95% de los lazos de control que existen en

las aplicaciones industriales son del tipo PID, de los cuales la mayora son controladores

PI, lo que muestra la preferencia del usuario en el uso de leyes de control muy simples.

En general, el usuario no explota todas las caractersticas de estos controladores, quizs

por falta de una mejor comprensin desde el punto de vista de la teora de control.

En la actualidad, el control PID dispone de una serie de prestaciones, que en el pasado

han sido consideradas como secretos de los fabricantes. Un par de ejemplos tpicos de

este tipo de prestaciones son las tcnicas de conmutacin de modos de control y el

antiwindup del integrador.

Los algoritmos actuales se combinan con funciones lgicas y secuenciales y una seire de

mecanismos y funciones adicionales para adecuarse a los requerimientos de los

modernos sistemas de control y automatizacin industrial, lo que da lugar a dispositivos

especializados para el control de temperatura, velocidad, distribucin de energa,

transporte, mquinas-herramientas, reaccin qumica, fermentacin, entre otros.

Los controladores PID son generalmente usados en el nivel de control ms bajo, por

debajo de algunos dispositivos de mediano nivel como PLCs, supervisores, y sistemas de

monitoreo. Sin embargo, su importancia es tal que se convierte en el pan de cada da

del ingeniero de control.

Los controladores PID han sobrevivido a muchos cambios en la tecnologa a lo largo de

su historia. Desde los antiguos reguladores de Watt, de la poca de la revolucin

industrial, pasando por los controladores neumticos, los controladores anlogicos

elctricos y electrnicos (primero implementados con vlvulas y luego con circuitos

integrados) hasta los modernos controladores basados en microprocesadores, que

proporcionan una mayor flexibilidad debido a su programabilidad. El microprocesador ha

tenido una influencia dramtica sobre el desarrollo del controlador PID; ha permitido

brindar nuevas oportunidades para implementar funciones adicionales como el ajuste

automtico de parmetros y los cambios de modos de control. Para los efectos de estos

apuntes, se considera la frase ajuste automtico en el sentido de que los parmetros del

controlador se ajustan automticamente en base a la demanda de un operador o de una

seal externa, desactivando para ello el controlador. Esto hace que esta funcin sea

diferente a la funcin de adaptacin, propias de los controladores adaptivos, que ajustan

en lnea (o de manera continua) los parmetros del controlador.

El desarrollo de los sistemas de control PID est tambin influenciado por el desarrollo en

el campo de la comunicacin de datos de campos, lo que ha permitido su insercin como

mdulos importantes en los esquemas de control distribuido. En este sentido, la

capacidad de comunicacin de estos dispositivos con otros dispositivos de campo como

PLCs y otros sistemas de control de niveles superiores, es una funcin necesaria en los

modernos controladores PID.

Si bien a nivel industrial existen grupos de ingenieros de procesos e instrumentacin que

estn familiarizados con los controladores PID, en el sentido de que llevan una prctica

continua de instalacin, puesta en marcha y operacin de sistemas de control con lazos

PID, tambin es cierto que existe mucho desconocimiento acerca de los detalles

involucrados en la construccin de los algoritmos. Prueba de ello es que muchos

controladores son puestos en modo manual y, entre aquellos que estn en el modo

automtico, frecuentemente la accin derivativa se encuentra desactivada. La razn es

obvia, el ajuste de los controladores es un trabajo tedioso y requiere de cierta intuicin

basada en los principios de funcionamiento tanto de los procesos fsicos controlados

como de la misma teora de control. Otras razones del pobre desempeo tienen que ver

con problemas en la instrumentacin y los equipos y accesorios utilizados en el lazo de

control, como son los sensores, actuadores, dispositivos de comunicacin, interfaces de

adquisicin de datos, etc. Los principales problemas de los actuadores estn

generalmente relacionados con fallas de dimensionamiento (en general estn

subdimensionados) y los problemas de histresis que introducen no linealidades

importantes. Por su parte, los dispositivos asociados con la medicin de las seales de la

planta (sensores, dispositivos de adquisicin de datos, adecuacin de seales y sistemas

de comunicacin de datos de campo) a menudo se encuentran mal calibrados y, es

frecuente que estn dotados de mecanismos inadecuados de filtraje pobre o bien de

filtraje excesivo (producido en los llamados sensores inteligentes). Ms an, muchos

sistemas de control no cumplen con las condiciones mnimas para su operacin en tiempo

real.

Es as que quedan por hacer muchas mejoras sustanciales con respecto al desempeo

de los procesos industriales. Por su parte, la industria, a medida que la demanda de

productos requiere una mejor calidad, est obligada a mejorar sus lazos de control, lo que

a su vez requiere un mayor conocimiento acerca de los procesos y de sus mecanismos de

regulacin.

En estos apuntes se presenta un captulo dedicado al controlador PID, desde el punto de

vista de sus principios de funcionamiento, as como los detalles de su implementacin.

Se incluyen aspectos como la limitacin de la ganancia derivativa, el antiwindup del

integrador, la mejora del desempeo a partir del anlisis esttico y dinmico de los

sistemas de control.

El controlador PID puede ser estructurado de diferentes maneras. Las formas

comnmente usadas son las formas serie y paralelas. En este sentido, se discuten las

diferencias entre stas desde el punto de vista de sus parmetros.

Tambin se discute la implementacin de los controladores PID usando computadoras

digitales. Al respecto, se tratan los conceptos fundamentales del proceso muestreo, la

eleccin del periodo de muestreo y los filtros antialiasing.

Finalmente, se discuten las limitaciones del control PID, considerando un par de casos

tpicos donde los controladores ms sofisticados tienen una mayor ventaja.

Particularmente se presentan ejemplos de sistemas de control retardo de tiempo

considerable y sistemas de control con procesos de alto orden.

Todas las simulaciones estn documentadas con modelos de simulacin desarrollados en

Simulink, que muestran la manera en que se han obtenido las curvas de varias figuras del

captulo de Control PID.

Tambin se presenta otro captulo dedicado a una revisin de las tcnicas de ajuste de

controladores, enfatizando las clsicamente disponibles reglas de Ziegler y Nichols (los

mtodos de la Respuesta al Escaln y de la Ganancia Ultima). Se concluye el captulo

describiendo la tcnica de ajuste automtico de los parmetros del PID basada en el

experimento de control realimentado con relevador ideal.

Con el propsito de contrastar las tcnicas aprendidas con las disponibles en un

controlador comercial, en el siguiente captulo se presenta la descripcin del controlador

T48 10107 de Red Lion Controls. Este es un controlador de temperatura con posibilidad

de efectuar ajuste automtico. El captulo concluye con la descripcin un sistema de

monitoreo de temperatura desarrollado en Visual Basic, el mismo que hace uso del puerto

de comunicacin serial para enviar comandos al controlador y recibir los valores de sus

seales de entrada y salida.

En los anexos se proporciona informacin complementaria sobre tres temas no discutidos

en los captulos: Aproximaciones de controladores continuos, el Predictor de Smith, y el

procedimiento de diseo de un filtro Butterworth (utilizado generalmente como filtro

antialiasing). Tambin se presenta informacin complementaria de las hojas de datos del

controlador de temperatura T48, las caractersticas temperatura voltaje de varias

termocuplas, y las hojas de datos del adaptador de comunicacin serial utilizado en el

sistema de monitoreo de temperatura.

APUNTES DE CONTROL PID

Ing. Mauricio Amstegui M.

Enero de 2001

CONTENIDO

RESUMEN

CONTROL PID

1. INTRODUCCION

2. EL PRINCIPIO DE REALIMENTACION

o CONTROL ON-OFF

o CONTROL PROPORCIONAL

o ANALISIS ESTATICO DE LOS SISTEMAS REALIMENTADOS

Control Proporcional

3. CONTROL PID

o ACCION PROPORCIONAL

o ANALISIS ESTATICO

o ACCION INTEGRAL

o ACCION DERIVATIVA

4. MODIFICACIONES DEL ALGORITMO PID

o REPRESENTACIONES ALTERNATIVAS

o PONDERACION DE LA REFERENCIA

o LIMITACION DE LA GANANCIA DERIVATIVA

o CONTROLADORES DE ERROR CUADRATICO

o SALIDAS ESPECIALES DEL CONTROLADOR

Tiristores y Triacs

Modulacin por Ancho de Pulso

o ALGORITMOS DE VEOLOCIDAD

Una Dificultad de los Algoritmos de Velocidad

5. WINDUP DEL INTEGRADOR

o EJEMPLO 1. ILUSTRACION DEL WINDUP DEL INTEGRADOR

o LIMITACION DE LA REFERENCIA

o ALGORITMOS INCREMENTALES

o RECALCULO Y SEGUIMIENTO

o CONTROLADORES CON MODO DE SEGUIMIENTO

o LA BANDA PROPORCIONAL

o INTEGRACION CONDICIONAL

o IMPLMENTACION SERIE

o ESQUEMAS COMBINADOS

6. IMPLEMENTACION DIGITAL

APUNTES DE CONTROL PID

Ing. Mauricio Amstegui M.

Enero de 2001

o MUESTREO

o PREFILTRADO

o EJEMPLO2. SELECCION DEL ANCHO DE BANDA DEL PREFILTRO

o DISCRETIZACION

Accin Proporcional

Accin Integral

Accin Derivativa

o FORMA INCREMENTAL

o CUANTIZACION Y LONGITUD DE PALABRA

7. ASPECTOS OPERACIONALES

o TRANSFERENCIA SUAVE ENTRE MODOS MANUAL Y AUTOMATICO

o TRANSFERENCIA SUAVE EN EL CAMBIO DE PARAMETROS

o CODIGO DE COMPUTADORA

8. CONTROLADORES COMERCIALES

9. CUANDO SE PUEDE USAR UN CONTROLADOR PID?

o CUANDO UN CONTROL PI ES SUFICIENTE?

o CUANDO UN CONTROL PID ES SUFICIENTE?

o CUANDO ES NECESARIO UN CONTROL MAS SOFISTICADO?

Procesos de Alto Orden

Ejemplo 3. Control de un Proceso de Alto Orden

Sistemas con Largos Tiempos de Retardo

Ejemplo 4. Compensacin de Tiempo Muerto

CONCLUSIONES

MODELOS DE SIMULACION EN SIMULINK UTILIZADOS EN EL

CAPITULO DE CONTROL PID

o MODELO DE SIMULACION UTILIZADO EN LA FIG. 7

o MODELO DE SIMULACION UTILIZADO EN LA FIG. 9

o MODELO DE SIMULACION UTILIZADO EN LA FIG. 11

o MODELO DE SIMULACION UTILIZADO EN LA FIG. 13

o MODELO DE SIMULACION UTILIZADO EN LA FIG. 18

o MODELO DE SIMULACION UTILIZADO EN LA FIG. 20

o MODELO DE SIMULACION UTILIZADO EN LA FIG. 21

o MODELO DE SIMULACION UTILIZADO EN LAS FIGURAS 24 Y 25

o MODELO DE SIMULACION UTILIZADO EN LA FIG. 26

o MODELO DE SIMULACION UTILIZADO EN LA FIG. 29

o MODELO DE SIMULACION UTILIZADO EN LA FIG. 37

o MODELO DE SIMULACION UTILIZADO EN LA FIG. 38

APUNTES DE CONTROL PID

Ing. Mauricio Amstegui M.

Enero de 2001

AJUSTE AUTOMATICO DE PARAMETROS

1. INTRODUCCION

2. CONTROL PID

3. METODOS DE AJUSTE DE PARAMETROS BASADOS EN LA RESPUESTA

TRANSITORIA

o METODO DE LA RESPUETA AL ESCALON DE ZIEGLER Y NICHOLS

o CARACTERIZACION DE UNA RESPUESTA AL ESCALON

4. METODO DE AJUSTE DE PARAMETROS BASADO EN

REALIMENTACION CON RELEVADOR

o LA IDEA CLAVE

o IDENTIFICACION DE PARAMETROS ESENCIALES DEL PROCESO POR

EL METODO DE BALANCE HARMONICO

o METODO DE LA GANANCIA ULTIMA DE ZIEGLER Y NICHOLS BASADO

EN LA IDENTIFICACION DE LOS PARAMETROS ESENCIALES DEL

PROCESO OBTENIDOS MEDIANTE EL METODO DE BALANCE

HARMONICO

o OBTENCION DE ESTIMADOS MEJORADOS

CONTROLADOR DE TEMPERATURA T4810107

1. DESCRIPCION GENERAL

2. OPERACION DEL CONTROLADOR

3. MODOS DE CONTROL

o CONTROL MANUAL

o CONTROL ON/OFF

o CONTROL PID

Banda Proporcional

Constante de Tiempo Integral

Constante de Tiempo Derivativa

Offset de la Salida del Controlador

o AJUSTE AUTOMATICO DE PARAMETROS

4. CONFIGURACION DE LOS PARAMETROS DEL CONTROLADOR

5. INTERFAZ DE E/S

o ENTRADAS

Entrada de Medicin de la Temperatura del Proceso

Entrada del Usuario

o SALIDAS

APUNTES DE CONTROL PID

Ing. Mauricio Amstegui M.

Enero de 2001

6. INTERFAZ DE COMUNICACION SERIAL

o LEER VALOR

o ESCRIBIR VALOR

o ESCRIBIR VALORES DE ALARMA

o EJECUTAR ACCIONES DE CONTROL

o LECTURA DE BLOQUES DE DATOS

7. UN SISTEMA DE MONITOREO DE TEMPERATURA USANDO

COMUNICACION SERIAL

o DESCRIPCION DEL SISTEMA DE MONITOREO

o INTERFAZ CON EL USUARIO DEL SISTEMA DE MONITOREO

o LISTADO DEL PROGRAMA DEL SISTEMA DE MONITOREO EN VISUAL

BASIC

REFERENCIAS BIBLIOGRAFICAS

ANEXOS

A. APROXIMACION DIGITAL DE CONTROLADORES CONTINUOS

B. PREDICTOR DE SMITH

C. DISEO DE UN FILTRO BUTTERWORTH

D. HOJAS DE DATOS DEL CONTROLADOR DE TEMPERATURA T48

E. CARACTERISTICAS DE VOLTAJE VS. TEMPERATURA DE VARIAS

TERMOCUPLAS

F. MODULO CONVERTIDOR DE RS-232 A RS-485

CONTROL PID

Ing. Mauricio Amstegui M. Pg. 1

Enero de 2001

CONTROL PID

1. INTRODUCCION

El controlador PID, de lejos, es el algoritmo de control ms comn. Numerosos lazos

control utilizan este algoritmo, que puede ser implementado de diferentes maneras: como

controlador stand-alone, como parte de un paquete de control digital directo o como parte

de un sistema de control distribuido. Su estudio puede ser abordado desde mltiples

puntos de vista. Puede ser tratado como un dispositivo que puede ser operado utilizando

unas cuantas reglas prcticas, pero tambin puede ser estudiado analticamente.

2. EL PRINCIPIO DE REALIMENTACION

La idea de la realimentacin es bastante simple y muy poderosa. A lo largo de su historia,

ha tenido una fuerte influencia en la evolucin de la tecnologa. Las aplicaciones del

principio de realimentacin han tenido xito en los campos del control, comunicaciones e

instrumentacin. Para entender el concepto, asuma que el proceso es tal que cuando el

valor de la variable manipulada se incrementa, entonces se incrementan los valores de

las variables del proceso. Bajo este concepto simple, el principio de realimentacin puede

ser expresado como sigue:

Incrementar la variable manipulada cuando la variable del proceso sea ms

pequea que la referencia y disminuirla cuando sta sea ms grande.

Este tipo de realimentacin se llama realimentacin negativa debido a que la variable

manipulada se mueve en la direccin opuesta a la variable del proceso. El principio puede

ser ilustrado por el diagrama de bloques que se muestra en la Fig. 1. En este diagrama el

proceso y el controlador estn representados por cajas negras y las flechas denotan las

entradas y salidas a cada bloque. Note que existe un smbolo especial que denota una

suma de seales. El diagrama de bloques muestra que el proceso y el controlador estn

conectados en un lazo realimentado. La presencia del signo en el bloque de retorno indica

que la realimentacin es negativa.

Controlador Proceso

-1

Fig. 1: Diagrama de bloques del sistema de control de un proceso.

CONTROL ON-OFF

El mecanismo de realimentacin ms simple se puede describir matemticamente como

sigue:

CONTROL PID

Ing. Mauricio Amstegui M. Pg. 2

Enero de 2001

'

<

>

0 e u

0 e

min

max

u

u

(1)

donde y y e

sp

(diferencia entre la referencia especificada por el operador y la salida

medida del proceso) es el denominado error de control. Esta ley de control implica que

siempre se usa la accin correctiva mxima. De esta manera, la variable manipulada tiene

su valor ms grande cuando el error es positivo y su valor ms pequeo cuando el error

es negativo. La realimentacin de este tipo se llama control on-off. Es simple y no tiene

parmetros que configurar, aparte de las acciones mnima y mxima que se ejecutan en

el clculo de la seal de control. El control on-off muchas veces es apropiado para

mantener la variable controlada del proceso cerca del valor de la referencia que fue

especificada, pero tpicamente resulta en un sistema donde las variables oscilan. Note en

la ecuacin (1) que la variable de control no est definida cuando el error es cero. Es

comn tener algunas modificaciones ya sea introduciendo histresis o una zona muerta

como se muestra en la Fig. 2.

A B C

u u u

e

e e

Fig. 2: (A) Caracterstica de un controlador on-off ideal y modificaciones con (B) zona muerta y (C) histresis.

CONTROL PROPORCIONAL

La razn por la que el control on-off resulta en oscilaciones es que el sistema sobreacta

cuando ocurre un pequeo cambio en el error que hace que la variable manipulada

cambie sobre su rango completo. Este efecto se evita en el control proporcional, donde la

caracterstica del controlador es proporcional al error de control cuando stos son

pequeos. La Fig. 3 muestra la caracterstica de un controlador proporcional. De esta

manera, el controlador est caracterizado por la funcin no lineal ) (e f u

c

, dependiente

del error de control, que se muestra en la figura.

CONTROL PID

Ing. Mauricio Amstegui M. Pg. 3

Enero de 2001

Banda Proporcional

K Pendiente

min

u

b

u

max

u

u

e

Fig. 3: Caracterstica de un controlador proporcional. La entrada es el error de control e y la salida es la seal

de control u .

Para describir la caracterstica del controlador proporcional se debe dar los lmites

max

u y

min

u de la variable de control. El rango lineal puede ser especificado, ya sea, por la

pendiente dada en la curva caracterstica (ganancia K del controlador) o, bien, por el

rango donde la curva caracterstica es lineal (conocida como banda proporcional

b

P ).

Este rango est normalmente centrado alrededor de la referencia. La banda proporcional

y la ganancia del controlador estn relacionadas a travs de:

b

KP u u

min max

(2)

Normalmente se asume que % 100

min max

u u , lo cual implica que

b

P

K

100

(3)

Note que un controlador proporcional acta como un controlador on-off cuando los errores

de control son grandes.

ANALISIS ESTATICO DE LOS SISTEMAS RELIMENTADOS

Algunas propiedades de un sistema de control se pueden comprender mediante un

anlisis esttico simple. Para esto, se introduce la caracterstica esttica del proceso,

que es una curva que muestra el valor estacionario de su salida y como funcin de su

entrada u (ver la Fig. 4). Note que la curva tiene una interpretacin fsica slo si el

proceso es estable. La caracterstica esttica del proceso es importante para determinar

el rango de las seales de control que son requeridas para cambiar la salida del proceso

sobre un rango deseado. Tambin es usada para dimensionar el tamao de los

actuadores, seleccionar la resolucin del sensor, as como para evaluar qu tan grandes

son las variaciones en la ganancia esttica. Todas estas consideraciones se deben tomar

en cuenta a la hora de disear el sistema de control.

CONTROL PID

Ing. Mauricio Amstegui M. Pg. 4

Enero de 2001

y

u

Fig. 4: Caracterstica esttica del proceso. Muestra la salida del proceso y como una funcin de su entrada,

bajo consideraciones estticas.

Control Proporcional

Considere un proceso bajo control proporcional. Sea la caracterstica del controlador dada

por:

( ) y y f u

sp c

(4)

Introduciendo la caracterstica inversa del controlador

1

c

f , la ecuacin (4) se puede

escribir como:

) (

1

u f y y

c sp

Ms an, introduciendo la caracterstica esttica del proceso,

) (u f y

p

(5)

se encuentra que el valor de equilibrio de u satisface la ecuacin:

) ( ) (

1

u f u f y

p c sp

(6)

Esta ecuacin puede ser resuelta encontrando la interseccin de las grficas de las

funciones ) (u f

p

y ) (

1

u f y

c sp

como se muestra en la Fig. 5.

CONTROL PID

Ing. Mauricio Amstegui M. Pg. 5

Enero de 2001

y

u

K

1

Pendiente

) (

1

u f y

c sp

) ( u f

p

min

u

b

u

a

max

u

sp

y

y

0

y

Fig. 5: Determinacin del equilibrio a partir de las caractersticas estticas del proceso y del controlador.

La interseccin es nica si la caracterstica esttica es monotnica. El valor de equilibrio

de la salida del proceso y se obtiene simplemente como la coordenada y de la

interseccin. En la construccin grfica es fcil ver cmo el equilibrio est influenciado por

la referencia y la ganancia del controlador. El equilibrio concuerda con la referencia slo

si:

) (

0 b p sp

u f y y

(7)

Para todos los valores de la referencia existir una desviacin. Si la caracterstica del

proceso se aproxima por una lnea recta con pendiente

p

K esta desviacin puede ser

calculada fcilmente. Introduciendo el parmetro a mostrado en la Fig. 5, se encuentra

que:

a

K

K y y

p sp

,

`

.

|

+

1

0

y

a

K

y y

sp

1

Esto implica que el error en estado estacionario est dado por:

( )

0

1

1

y y

K K

y y e

sp

p

sp

+

(8)

Note que, cuanto ms pequea es la desviacin, ms grande es la ganancia de lazo

K K

p

.

CONTROL PID

Ing. Mauricio Amstegui M. Pg. 6

Enero de 2001

3. CONTROL PID

En la seccin anterior se vio que el control proporcional tiene la desventaja de que, en la

mayora de los casos, resulta en un error esttico o de estado estacionario diferente de

cero. Los algoritmos de control usados en la prctica son, por tanto, normalmente ms

complejos que el del controlador proporcional. Se puede mostrar empricamente que el

llamado controlador PID es una estructura til. Dentro de la banda proporcional el

comportamiento del algoritmo PID en su versin de libro de texto se puede describir

como:

,

`

.

|

+ +

dt

t de

T d e

T

t e K t u

d

t

i

) (

) (

1

) ( ) (

0

(9)

donde u es la variable de control y e es el error de control dado por y y e

sp

. De esta

manera, la variable de control es una suma de tres trminos: el trmino P, que es

proporcional al error; el trmino I, que es proporcional a la integral del error; y el trmino

D, que es proporcional a la derivada del error. Los parmetros del controlador son: la

ganancia proporcional K , el tiempo integral

i

T y el tiempo derivativo

d

T .

ACCION PROPORCIONAL

En el caso de un control proporcional puro, la ley de control de la ecuacin (9) se reduce a

b

u t Ke t u + ) ( ) (

(10)

La accin de control es simplemente proporcional al error de control. La variable

b

u es

una seal de polarizacin o un reset. Cuando el error de control e es cero, la variable de

control toma el valor

b

u t u ) ( . La polarizacin

b

u a menudo se la fija en ( ) 2 /

min max

u u + ,

pero, algunas veces, puede ser ajustada manualmente de forma que el error de control en

estado estacionario sea cero en una referencia dada.

ANALISIS ESTATICO

Muchas de las propiedades del control proporcional se pueden entender mediante el

siguiente argumento, que est basado en consideraciones estticas puras. Considere un

lazo realimentado simple, como el mostrado en la Fig. 6, que consiste de un proceso y un

controlador, sometidos a perturbaciones.

Controla

dor

Proceso

-1

sp

y

e u

l

n

y

Fig. 6: Diagrama de bloques de un lazo de realimentacin simple

CONTROL PID

Ing. Mauricio Amstegui M. Pg. 7

Enero de 2001

Asuma que el controlador tiene accin proporcional y que el proceso est representado

por un modelo esttico:

) ( l u K x

p

+

(11)

donde x es la variable del proceso, u es la variable de control, l es una perturbacin de

carga y

p

K es la ganancia esttica del proceso. Las siguientes ecuaciones se obtienen a

partir del diagrama de bloques:

n x y +

) ( l u K x

p

+

( )

b sp

u y y K u +

(12)

La eliminacin de las variables intermedias da la siguiente relacin entre la variable del

proceso x , la referencia

sp

y , la perturbacin de carga l y el ruido de medicin n :

( ) ( )

b

p

p

sp

p

p

u l

KK

K

n y

KK

KK

x +

+

+

+

1 1

(13)

Compare con la ecuacin (8) de la seccin anterior. El producto

p

KK es un nmero sin

dimensiones llamado ganancia de lazo. De la ecuacin (13) se pueden leer muchas

propiedades interesantes del sistema en lazo cerrado. Primero asuma que n y

b

u son

cero. La ganancia de lazo debe ser alta para asegurar que la salida del proceso x sea

cercana a la referencia

sp

y . Un valor alto de la ganancia de lazo permitir hacer que el

sistema sea insensible a la perturbacin de carga l . Sin embargo, si n es diferente de

cero, de la ecuacin (13) se sigue que el ruido de medicin n influye sobre la salida del

proceso de la misma forma que lo hace la referencia

sp

y . Para evitar que el sistema sea

sensible al ruido de medicin, la ganancia de lazo no debe ser muy grande. Ms an, la

polarizacin

b

u del controlador influye en el sistema de la misma forma en que lo hace la

perturbacin de carga. Por tanto, es obvio que el diseo de la ganancia de lazo debe ser

considerado como un compromiso entre dos objetivos de control diferentes, por lo que no

existe una respuesta simple que permita encontrar una frmula que determine la mejor

ganancia de lazo a ser aplicada en el sistema. Esto depender de cul objetivo de control

es ms importante para la aplicacin en cuestin.

Tambin, de la ecuacin (13) se puede ver que el controlador proporcional normalmente

producir un error en estado estacionario. Esto puede ser deducido intuitivamente a partir

de la observacin de la ecuacin (12), donde el error de control es cero slo cuando

b

u u en estado estacionario. Por tanto, el error puede hacerse cero en una condicin de

operacin dada manipulando la polarizacin

b

u del controlador.

El anlisis esttico anterior est basado en la suposicin de que el proceso se puede

describir mediante un modelo esttico. Cuando se considera la dinmica del sistema se

introducen otras propiedades sobre el comportamiento del sistema en lazo cerrado. La

CONTROL PID

Ing. Mauricio Amstegui M. Pg. 8

Enero de 2001

ms importante es que el sistema en lazo cerrado normalmente ser inestable si se eligen

altas ganancias de lazo. En la prctica, es la dinmica del sistema la que determina la

mxima ganancia de lazo que puede ser utilizada.

Un ejemplo tpico del control proporcional se ilustra en la Fig. 7. La figura muestra el

comportamiento de la salida del proceso y de la seal de control, despus de un cambio

al escaln en la seal de referencia. El error en estado estacionario puede ser calculado a

partir de la ecuacin (13). El trmino de polarizacin

b

u , la perturbacin de carga l y el

ruido de medicin n son cero en la simulacin. Con una ganancia del controlador 1 K y

una ganancia esttica del proceso 1

p

K , se obtiene un error de control del 50%. La

figura muestra que el error en estado estacionario decrece a medida que se incrementa la

ganancia del controlador, tal como se predice en la ecuacin (13). Note tambin que la

respuesta se vuelve ms oscilatoria al incrementar la ganancia del controlador. Esto se

debe a la dinmica del proceso.

5 K

5 K

2 K

1 K

1 K

2 K

Fig. 7: Simulacin de un sistema de control en lazo cerrado con control proporcional. La funcin de

transferencia del proceso es ( )

3

1 ) (

+ s s G . El diagrama muestra la referencia 1

sp

y y la salida del

proceso y para diferentes valores de la ganancia del controlador K . El diagrama inferior muestra la seal

de control u para las respectivas ganancias del controlador.

CONTROL PID

Ing. Mauricio Amstegui M. Pg. 9

Enero de 2001

ACCION INTEGRAL

La funcin principal de la accin integral es asegurar que la salida del proceso concuerde

con la referencia en estado estacionario. Con el controlador proporcional, normalmente

existira un error en estado estacionario. Con la accin integral, un pequeo error positivo

siempre producir un incremento en la seal de control y, un error negativo siempre dar

una seal decreciente sin importar cun pequeo sea el error.

El siguiente argumento simple muestra que el error en estado estacionario siempre ser

cero con la accin integral. Asuma que el sistema est en estado estacionario con una

seal de control constante,

0

u , y un error constante,

0

e . De la ecuacin (9) se tiene que la

seal de control est dada por:

,

`

.

|

+ t

T

e

e K u

i

0

0 0

Como se tiene que 0

0

e , claramente se contradice el supuesto de que la seal de

control

0

u se mantiene constante. Por tanto, como resultado de esto, un controlador con

accin integral siempre dar un error en estado estacionario cero.

La accin integral tambin puede ser vista como un dispositivo que automticamente

restablece el trmino de polarizacin

b

u de un controlador proporcional. Esto se ilustra en

el diagrama de bloques de la Fig. 8, que muestra un controlador proporcional con un

reset que se ajusta automticamente. El ajuste se hace realimentando una seal, que es

un valor filtrado de la salida del controlador, a un punto de suma. El reset automtico fue

el que dio origen a la accin integral del controlador del tipo PID.

e

K

u

I

i

sT + 1

1

Fig. 8: Implementacin de la accin integral concebida como un reset automtico, como tambin fue llamada.

La implementacin mostrada en la Fig. 8 todava es usada por muchos fabricantes de

controladores. Sin embargo, a partir del diagrama de bloques, se pueden deducir las

siguientes ecuaciones:

I Ke u +

u I

dt

dI

T

i

+

de donde, la eliminacin de u entre estas ecuaciones produce:

CONTROL PID

Ing. Mauricio Amstegui M. Pg. 10

Enero de 2001

I Ke I

dt

dI

T

i

+ +

y, de aqu:

Ke

dt

dI

T

i

que muestra que el controlador de la Fig. 8 es, en los hechos, un controlador del tipo PI.

Las propiedades de la accin integral se ilustran en la Fig. 9, que muestra la simulacin

de un sistema de control PI. La ganancia proporcional es 1 K en todas las curvas. El

caso

i

T corresponde a un control proporcional puro, que es idntico al de 1 K de la

Fig. 7, donde el error final es del 50%. El error es eliminado cuando

i

T toma valores

finitos. Para valores grandes de

i

T , la respuesta se desliza lentamente hacia la referencia.

El acercamiento es aproximadamente exponencial con constante de tiempo

p i

KK T / y es

ms rpido para valores pequeos de

i

T ; pero es, tambin, ms oscilatorio.

1

i

T

2

i

T

5

i

T

i

T

1

i

T

2

i

T

5

i

T

i

T

Fig. 9: Simulacin de un sistema en lazo cerrado con control proporcional e integral. La funcin de

transferencia del proceso es ( )

3

1 ) (

+ s s G , y la ganancia del controlador es 1 K . El diagrama superior

muestra la referencia

sp

y y la salida del proceso y para diferentes valores del tiempo integral

i

T . El

diagrama inferior muestra la seal de control u para los respectivos valores del tiempo integral.

CONTROL PID

Ing. Mauricio Amstegui M. Pg. 11

Enero de 2001

ACCION DERIVATIVA

El propsito de la accin derivativa es mejorar la estabilidad de lazo cerrado. El

mecanismo de inestabilidad puede ser descrito intuitivamente como sigue. Debido a la

dinmica del proceso, pasa algn tiempo antes de que la variable de control se note en la

salida del proceso. De esta manera, el sistema de control tarda en corregir el error. La

accin de un controlador con accin proporcional y derivativa puede ser interpretada

como si el control proporcional fuese hecho para predecir la salida del proceso. La

prediccin se hace por la extrapolacin del error de control en la direccin de la tangente

a su curva respectiva, como se muestra en la Fig. 10.

e

t

) (t e

( )

d

T t e +

dt

t de

T t e

d

) (

) ( +

Fig. 10: Interpretacin geomtrica de la accin derivativa como un control predictivo, donde la prediccin se

obtiene mediante extrapolacin lineal.

La estructura bsica de un controlador PD est dada por:

,

`

.

|

+

dt

t de

T t e K t u

d

) (

) ( ) (

La expansin en series de Taylor de ) (

d

T t e + da:

( )

dt

t de

T t e T t e

d d

) (

) ( + +

De esta manera, la seal de control es proporcional a un estimado del error de control en

el un tiempo

d

T hacia adelante, donde el estimado se obtiene mediante extrapolacin

lineal, como fue mostrado en la Fig. 10.

Las propiedades de la accin derivativa se ilustran en la Fig. 11, que muestra la

simulacin de un sistema con control PID. La ganancia del controlador y el tiempo de

estimacin se mantienen constantes con 3 K y 2

i

T , y se vara el tiempo derivativo

d

T . Para 0

d

T se tiene un control PI puro. El sistema de lazo cerrado es oscilatorio con

CONTROL PID

Ing. Mauricio Amstegui M. Pg. 12

Enero de 2001

los parmetros elegidos. Inicialmente el amortiguamiento se incrementa con el incremento

del tiempo derivativo, pero disminuye cuando el tiempo derivativo se vuelve ms grande.

1 . 0

d

T

1 . 0

d

T

7 . 0

d

T

7 . 0

d

T

5 . 4

d

T

5 . 4

d

T

Fig. 11: Simulacin de un sistema en lazo cerrado con control proporcional, integral y derivativo. La funcin de

transferencia del proceso es ( )

3

1 ) (

+ s s G , la ganancia del controlador es 3 K y el tiempo integral es

2

i

T . El diagrama superior muestra la referencia 1

sp

y y la salida del proceso y para diferentes

valores del tiempo derivativo

d

T . El diagrama inferior muestra la seal de control u para los respectivos

valores del tiempo derivativo.

4. MODIFICACIONES DEL ALGORITMO PID

El algoritmo PID fue dado en la ecuacin (9) en la seccin anterior. Este algoritmo de

libro de texto no es muy usado en la prctica debido a que se puede obtener un mejor

funcionamiento mediante las modificaciones que se discuten en esta seccin.

REPRESENTACIONES ALTERNATIVAS

El algoritmo dado en la ecuacin (9) puede ser representado por la siguiente funcin de

transferencia:

CONTROL PID

Ing. Mauricio Amstegui M. Pg. 13

Enero de 2001

,

`

.

|

+ +

d

i

sT

sT

K s G

1

1 ) (

(14)

Una versin ligeramente diferente es ms comn en muchos controladores comerciales.

Este controlador est descrito por:

( )

d

i

sT

sT

K s G ' 1

'

1

1 ' ) ( ' +

,

`

.

|

+

(15)

Las dos estructuras del controlador son presentadas en forma de diagrama de bloques en

la Fig. 12. El controlador dado por la ecuacin (14) se llama no interactivo y el dado por

la ecuacin (15) interactivo. La razn para esta nomenclatura es que en el controlador

(14) el tiempo integral

i

T no influye en la parte derivativa, y el tiempo derivativo

d

T no

influye en la parte integral y, de esta forma, las partes no interactan entre s. En el

controlador interactivo, el tiempo derivativo

d

T' influye en la parte integral. Por tanto, las

partes son interactivas.

e

P

I

D

e

u

u

P I

D

Fig. 12: Formas interactiva y no interactiva del algoritmo de control PID.

El controlador interactivo de la ecuacin (15), se puede representar siempre como un

controlador no interactivo. En este caso, sus coeficientes estn dados por:

i

d i

T

T T

K K

'

' '

'

+

d i i

T T T ' ' +

d i

d i

d

T T

T T

T

' '

' '

+

(16)

CONTROL PID

Ing. Mauricio Amstegui M. Pg. 14

Enero de 2001

Un controlador interactivo de la forma (15), que corresponde a un controlador no

interactivo (14) se puede encontrar slo si:

d i

tT T

Entonces

( )

i d

T T

K

K / 4 1 1

2

' +

( )

i d

i

i

T T

T

T / 4 1 1

2

' +

( )

i d

i

d

T T

T

T / 4 1 1

2

(17)

El controlador no interactivo dado por la ecuacin (14) es ms general. Sin embargo, se

dice que el controlador interactivo es ms fcil de ajustar manualmente.

Existe tambin una razn histrica para la preferencia del controlador interactivo. Los

primeros controladores neumticos fueron ms fciles de construir usando la forma

interactiva. Cuando los fabricantes de controladores cambiaron de tecnologa mantuvieron

esta forma por razones de tipo comercial. Como consecuencia, es ms comn entre los

controladores de un solo lazo.

Es importante tener en mente que los diferentes controladores tienen diferentes

estructuras. Esto significa que en un cierto lazo de control, donde el controlador de un

cierto tipo, se reemplaza por otro tipo de controlador, los valores de los parmetros del

nuevo controlador deben ser nuevamente ajustados de acuerdo a la dinmica del

proceso. Note, sin embargo, que las formas interactivas y no interactivas son diferentes

slo cuando las partes I y D del controlador son usadas. Si slo se usa el controlador

como un P, PI o PD, las dos formas son equivalentes. Otra representacin muy popular

del algoritmo PID est dada por la siguiente ecuacin:

d

i

sk

s

k

k s G + + ) ( ' '

(18)

Los parmetros estn relacionados con la forma estndar a travs de las siguientes

ecuaciones:

d d

i

i

KT k

T

K

k

K k

La representacin (18) es equivalente a la forma estndar, pero los valores de los

parmetros son bastante diferentes. Esto puede causar grandes dificultades para

cualquiera que no perciba las diferencias, particularmente si el parmetro

i

k / 1 es llamado

CONTROL PID

Ing. Mauricio Amstegui M. Pg. 15

Enero de 2001

tiempo integral y

d

k tiempo derivativo. La forma dada por la ecuacin (18) a menudo es

til en clculos analticos, debido a que los parmetros aparecen en forma lineal. La

representacin tambin tiene la ventaja de que es posible obtener acciones proporcional,

integral o derivativa puras mediante valores finitos de los parmetros.

Resumiendo lo anterior, se puede ver que existen tres formas diferentes al considerar un

controlador del tipo PID:

o La forma estndar o no interactiva dada por la ecuacin (14).

o La forma serie o interactiva dada por la ecuacin (15).

o La forma paralela dada por la ecuacin (18).

La forma estndar algunas veces es llamada algoritmo ISA, o algoritmo ideal. Las

acciones proporcional, integral y derivativa son no interactivas en el dominio del tiempo.

Este algoritmo admite ceros complejos, lo que es til cuando se controla sistemas con

polos oscilatorios.

La forma serie es tambin llamada forma clsica. Esta representacin es obtenida

fcilmente cuando el controlador es implementado como un dispositivo analgico, basado

en un sistema neumtico. El nombre clsico refleja este hecho. La forma serie tiene una

interpretacin atractiva en el dominio de la frecuencia, ya que los ceros corresponden a

los valores inversos de los tiempos derivativo e integral. Todos los ceros del controlador

son reales. Las acciones integral o proporcional puras no pueden ser obtenidas con

valores finitos de los parmetros del controlador. La mayora de los controladores usan

esta forma.

La forma paralela es la ms general, debido a que se pueden obtener acciones

proporcional, integral y derivativa puras con parmetros finitos. El controlador puede

tambin tener ceros complejos, siendo, por tanto, la forma ms flexible. Sin embargo, es

tambin la forma donde los parmetros tienen poca interpretacin fsica.

PONDERACION DE LA REFERENCIA

Un esquema comn de un sistema de control se muestra en la Fig. 6. El sistema est

caracterizado por la formacin de un error, que es la diferencia entre la referencia y la

salida del proceso. El controlador genera una seal de control que se obtiene mediante el

procesamiento del error y es aplicada luego al proceso. Este sistema es llamado sistema

con error realimentado debido a que el controlador opera sobre la seal de error. Una

estructura ms flexible se obtiene mediante el tratamiento de la referencia y de la salida

del proceso de manera separada. Un controlador PID de esta forma est dado por:

,

`

.

|

+ +

dt

de

T ds s e

T

e K t u

d

d

t

i

p

0

) (

1

) (

(19)

donde el error en la parte proporcional es:

y by e

sp p

(20)

y el error en la parte derivativa es:

CONTROL PID

Ing. Mauricio Amstegui M. Pg. 16

Enero de 2001

y cy e

sp d

(21)

Para evitar errores de control en estado estacionario, el error en la parte integral debe ser

el verdadero error de control:

y y e

sp

Los controladores obtenidos para diferentes valores de b y c responden a

perturbaciones de carga y ruido de medicin de manera similar. La respuesta a los

cambios en la referencia dependern, sin embargo, de dichos valores. Esto se ilustra en

la Fig. 13, que muestra la respuesta de un controlador PID con respecto a cambios en la

referencia, perturbaciones de carga y errores de medicin, para diferentes valores de b .

La figura muestra claramente el efecto de cambiar b . El sobrepaso con respecto a los

cambios en la referencia es ms pequeo para 0 b , que es el caso donde la referencia

slo es introducida en el trmino integral y se incrementa cuando se incrementa b . Note

que una simulacin como la de la Fig. 13 es muy til para hacer una rpida evaluacin de

las respuestas del sistema en lazo cerrado con respecto a los cambios en la referencia,

las perturbaciones de carga y los errores de medicin.

1 b

1 b

5 . 0 b

5 . 0 b

0 b

0 b

Fig. 13: Respuesta con respecto a cambios en la referencia, perturbaciones de carga y errores de medicin

para diferentes valores de la ponderacin de la referencia b .

CONTROL PID

Ing. Mauricio Amstegui M. Pg. 17

Enero de 2001

El parmetro c normalmente se elige igual a cero para evitar grandes transitorios en la

seal de control debido a cambios repentinos en la referencia. Una excepcin es cuando

el controlador es el controlador secundario en un acoplamiento en cascada. En este caso,

la referencia cambia suavemente, debido a que es dada por la salida del controlador

primario.

El controlador con 0 b y 0 c se llama algunas veces controlador I-PD y el controlador

con 1 b y 0 c se llama algunas veces controlador PI-D. En general, se prefiere el

genrico uso de PID y dar los parmetros de b y c .

En general, un sistema de control tiene diferentes requerimientos. Se debe tener una

buena respuesta transitoria con respecto a cambios en la referencia y rechazar las

perturbaciones de carga y el ruido de medicin. Un sistema con solamente error

realimentado, que pretende satisfacer todas las demandas en el mismo mecanismo, se le

conoce como sistema de un grado de libertad. Teniendo trayectos diferentes para las

seales de referencia y salida del proceso se consigue una mayor flexibilidad para

satisfacer el compromiso de diseo. A estos ltimos se los conoce como sistemas de dos

grados de libertad. Este tipo de sistemas se implementan mucho ms en sistemas de

control ms sofisticados.

En el diagrama de bloques de la Fig. 6, la salida del controlador es generada a partir del

error y y e

sp

. Note que este diagrama ya no es vlido cuando se usan la ley de

control dada por la ecuacin (19) y las definiciones de error de las ecuaciones (20) y (21).

Un diagrama de bloques para un sistema con control PID se muestra ahora en la Fig. 14.

Proceso

-1

sp

y

u y

ff

G

c

G

Fig. 14: Diagrama de bloques de un lazo de realimentacin simple con un controlador PID que tiene una

estructura de dos grados de libertad.

Note que la funcin de transferencia desde la referencia

sp

y a la seal de control u est

dada por:

,

`

.

|

+ +

d

i

ff

csT

sT

b K G

1

y que la funcin de transferencia desde la variable del proceso y a la variable de control

u est dada por:

CONTROL PID

Ing. Mauricio Amstegui M. Pg. 18

Enero de 2001

,

`

.

|

+ +

d

i

c

sT

sT

K G

1

1

Note, tambin, que ambas funciones de transferencia son diferentes.

LIMITACION DE LA GANANCIA DERIVATIVA

La accin derivativa puede producir en dificultades, si existe ruido de medicin de alta

frecuencia. Un ruido de medicin senoidal:

) sin( t a n

da la siguiente contribucin al trmino derivativo de la seal de control:

) cos( t aKT

dt

dn

KT u

d d n

De esta manera, la amplitud de la seal de control puede ser arbitrariamente grande si el

ruido tiene una frecuencia suficientemente alta. La ganancia de alta frecuencia del trmino

derivativo, por tanto, debe ser limitada, para evitar esta dificultad. Esto se puede hacer

implementando el trmino derivativo como se describe en la siguiente ecuacin:

dt

dy

KT

dt

dD

N

T

D

d

d

(22)

De esta ecuacin se deduce que el trmino derivativo modificado puede ser

implementado como sigue:

y

N sT

sKT

D

d

d

/ 1+

La modificacin puede ser interpretada como la derivada filtrada por un sistema de primer

orden con constante de tiempo N T

d

/ . La aproximacin acta como una derivada para

componentes de baja frecuencia de la seal. La ganancia, sin embargo, est limitada a

KN . Esto significa que el ruido de medicin de alta frecuencia es amplificado a lo ms

por este factor. Los valores tpicos de N son 8 a 20. Note tambin que el trmino D

puede ser implementado sin derivadores.

CONTROLADORES DE ERROR CUADRATICO

En la forma estndar del control PID, el error de control ingresa linealmente en el

algoritmo, ver ecuacin (9). Algunas veces es deseable tener ganancias altas en el

controlador, sobre todo cuando el error de control es grande. Otras veces se requiere

pequeas ganancias, cuando el error de control es pequeo. Una forma comn de

obtener esta propiedad es usar el cuadrado del error de control, es decir, el error de

control sustituido por:

CONTROL PID

Ing. Mauricio Amstegui M. Pg. 19

Enero de 2001

e e e

cuadrtico

El error cuadrtico es ms comnmente usado slo en el trmino proporcional, algunas

veces en el trmino integral, pero raras veces en el trmino derivativo.

Una razn para el uso de controladores de error cuadrtico es la capacidad para reducir

los efectos de las perturbaciones de baja frecuencia en la seal de medicin. Esta

perturbaciones no pueden ser filtradas, pero con el uso del control cuadrtico se da una

amplificacin muy pequea del ruido, cuando el error de control es pequeo y un control

ms efectivo, en cuanto a velocidad de respuesta, cuando el error de control es grande.

Otra aplicacin de los controladores de error cuadrtico emerge del problema de control

de tanques. Aqu, el objetivo de control principal es mantener una seal de control suave

que evite transitorios bruscos. Por otro lado, el nivel no se debe desviar demasiado con

respecto a la referencia. Todo esto es posible obtener eficazmente con el uso de un

control de error cuadrtico.

SALIDAS ESPECIALES DEL CONTROLADOR

Las entradas y salidas de un controlador son normalmente seales analgicas,

tpicamente de 0-20 mA o de 4-20 mA. La razn principal para el uso de 4 mA en vez de 0

mA, como lmite inferior, es que muchos transmisores estn diseados para su conexin

con dos hilos. Esto significa que el mismo hilo es usado tanto para manejar el sensor

como para transmitir la informacin desde el sensor hasta el controlador. En este caso, no

sera posible manejar el sensor con una corriente de 0 mA. Por otra parte, la razn

principal del uso de corriente en vez de voltaje es evitar la influencia de las cadas de

voltaje, debidas a la resistencia a lo largo del recorrido del hilo (tal vez muy largo).

Tiristores y triacs

En los controladores de temperatura es una prctica comn integrar el amplificador de

potencia con el controlador. El amplificador de potencia podra ser un rel, un rel de

estado slido, un tiristor o un triac. Con los dos primeros, un voltaje de CA se conmuta a

la carga cada vez que se energiza la bobina de control de un switch, el cual permite

circular la corriente desde la fuente de alimentacin a la carga. Con un tiristor, un voltaje

de CA se conmuta a la carga en un ngulo dado del voltaje de CA. Puesto que la relacin

entre ngulo y potencia es no lineal, es importante usar alguna transformacin para

mantener una relacin lineal en el mecanismo de actuacin de la seal de control. Un triac

tambin es usado para implementar la conmutacin de la seal de CA, pero slo en los

instantes de cruce por cero.

Modulacin por ancho de pulso

En algunos casos, como con el triac, existe una cuantizacin extrema en el sentido de que

el actuador slo acepta dos valores, on u off. En estos casos, se especifica un tiempo de

ciclo

ciclo

T y el controlador proporciona un pulso cuyo ancho est dado por:

ciclo

min max

min

pulso

) (

) ( T

u u

u t u

t T

(23)

CONTROL PID

Ing. Mauricio Amstegui M. Pg. 20

Enero de 2001

Una situacin similar, pero ligeramente diferente, ocurre cuando el actuador tiene tres

niveles: mximo, mnimo y cero. Un ejemplo tpico es una vlvula manejada por un motor,

donde el motor puede parar, ir adelante o ir hacia atrs.

La Fig. 15 ilustra la modulacin por ancho de pulso. La figura muestra la salida de un

controlador P con modulacin por ancho de pulso para diferentes valores del error de

control.

u

e

ciclo

T

t

t

0%

0%

100%

100%

Fig. 15: Ilustracin de la salida de un controlador basado en la modulacin por ancho de pulso.

ALGORITMOS DE VELOCIDAD

Los algoritmos descritos anteriormente son llamados algoritmos de posicin debido a

que su salida es la propia variable de control. En ciertos casos, el sistema de control est

configurado de forma que la seal de control est manejada directamente por un

integrador, por ejemplo un motor. Por tanto, es natural acondicionar el algoritmo de forma

que proporcione la velocidad de la variable de control. En este caso, la variable de control

se obtiene mediante la integracin de su velocidad. Un algoritmo de este tipo se llama

algoritmo de velocidad. El diagrama de bloques de un algoritmo de velocidad para un

controlador PID se muestra en la Fig. 16. Los algoritmos de velocidad fueron muy

comunes en los primeros controladores que se construyeron para el control de motores.

En muchos casos, las estructuras fueron mantenidas por los fabricantes cuando cambi la

tecnologa, con el propsito de mantener la compatibilidad funcional con los modelos

anteriores. Otra razn es que muchos aspectos prcticos, como la proteccin contra el

wind-up y la transferencia suave con respecto a los cambios en los parmetros, son ms

fciles de implementar usando este algoritmo. Es importante tambin notar que, en las

implementaciones digitales, los algoritmos de velocidad son tambin llamados algoritmos

incrementales.

CONTROL PID

Ing. Mauricio Amstegui M. Pg. 21

Enero de 2001

Integrador

Externo

N sT

KT s

d

d

/ 1

2

+

sK

i

T

K

dt

du

s

1

u

Fig. 16: Diagrama de bloques de un algoritmo PID en la forma de velocidad.

Una dificultad de los algoritmos de velocidad

Un algoritmo de velocidad no puede ser usado directamente en un controlador sin la

accin integral, debido a que dicho controlador no puede mantener un valor estacionario.

Esto se puede entender a partir del diagrama de bloques mostrado en la Fig. 17 A, que

ilustra un controlador proporcional en la forma de velocidad. La estacionaridad puede ser

obtenida para cualquier valor diferente de cero del error de control e , puesto que la salida

del bloque de derivacin se hace cero para cualquier entrada constante. Este problema de

implementacin puede ser evitado con la modificacin mostrada en la Fig. 17 B. Aqu la

estacionaridad slo es obtenida cuando

b

u Ke u + .

e

e

K

K

s

s

s

1

s

1

u

u

A

B

a

+

+

-

b

u

Fig. 17: (A) Ilustra la dificultad con un controlador proporcional en la forma de velocidad y (B) una forma de

evitarla.

Si se utiliza un controlador PID muestreado, una versin simple del mtodo ilustrado en la

Fig. 17 B se obtiene implementando el controlador P como:

) ( ) ( ) ( ) ( ) ( h t u u t Ke h t u t u t u

b

+

donde h es el periodo de muestreo.

CONTROL PID

Ing. Mauricio Amstegui M. Pg. 22

Enero de 2001

5. WINDUP DEL INTEGRADOR

Aunque muchos de los aspectos de un sistema de control se pueden entender a partir de

la teora de control lineal, algunos efectos no lineales deben ser tomados en cuenta a la

hora de implementar un controlador. Todos los actuadores tienen limitaciones: un motor

tiene limitada su velocidad, una vlvula no puede abrirse ms de completamente abierta

y no puede cerrarse ms de complemente cerrada, la fuente de alimentacin de energa

de un dispositivo elctrico es finita, etc. Para un sistema de control con un amplio rango

de condiciones de operacin, puede suceder que la variable de control alcance los lmites

prefijados del actuador. Cuando esto pasa, el lazo realimentado permanece en su lmite

independientemente de la salida del proceso. Si se usa un controlador con accin integral,

el error continuar siendo integrado, incrementando an ms su valor. Esto significa que

el trmino integral puede volverse muy grande o, coloquialmente, hacer windup.

Entonces, se requiere que el error tenga el signo opuesto por un periodo de tiempo

suficientemente largo, antes de que las cosas regresen a las condiciones normales de

operacin. La consecuencia es que cualquier controlador con accin integral puede dar

transitorios grandes cuando el actuador se satura.

EJEMPLO 1. ILUSTRACION DEL WINDUP DE UN INTEGRADOR

El fenmeno wind-up se ilustra en la Fig. 18, que muestra el control de un proceso con un

controlador PI. El cambio inicial de la referencia es tan grande que hace que el

controlador se sature en el lmite alto.

El trmino integral se incrementa inicialmente, debido a que el error es positivo; alcanza

su valor ms grande en el tiempo 3 t cuando el error pasa por cero. La salida

permanece saturada en este punto, debido a que el valor del trmino integral es todava

grande.

El controlador no abandona el lmite de saturacin hasta que el error haya sido negativo

por un tiempo suficientemente largo, de forma que permitir que el valor de la parte integral

baje a un nivel pequeo.

El efecto neto es un gran sobrepaso y una oscilacin amortiguada, donde la seal de

control flucta de un extremo a otro como en un rel de oscilacin. La salida finalmente se

aproxima a la referencia y el actuador no se satura. Entonces el sistema se comporta

linealmente y se establece en el estado estacionario.

CONTROL PID

Ing. Mauricio Amstegui M. Pg. 23

Enero de 2001

y

sp

y

u

I

Fig. 18: Ilustracin del windup del integrador. Los diagramas muestran la salida del proceso y , la referencia

sp

y y la seal de control u .

El windup del integrador puede ocurrir en conexin con cambios grandes en la referencia

o puede ser causado por perturbaciones o malfuncionamiento del equipamiento del

sistema de control. El windup tambin puede ocurrir cuando se usan selectores de varios

controladores que manejan un actuador. Un caso digno de mencionar es el control en

cascada, donde el windup puede ocurrir en el controlador primario cuando el controlador

secundario se conmuta a modo manual, usa su referencia local, o si su seal de control

se satura.

CONTROL PID

Ing. Mauricio Amstegui M. Pg. 24

Enero de 2001

El fenmeno de windup era bien conocido por los fabricantes de controladores analgicos

quienes inventaron numerosos trucos para evitarlo. Estos fueron descritos bajo etiquetas

como preloading, batch unit, etc. Aunque el problema fue comprendido, existieron

limitaciones para resolverlo, debido a las implementaciones de naturaleza analgica. Las

ideas, a menudo, se mantuvieron en secreto y no se hablaron mucho de ellas. El

problema del windup fue redescubierto cuando los controladores fueron implementados

en forma digital y numerosos mtodos para evitarlo fueron presentados en la literatura. En

la siguiente seccin se describen varias de las ideas.

LIMITACION DE LA REFERENCIA

Una forma de evitar el windup del integrador es introducir limitadores en las variaciones

de la referencia tal que la salida del controlador nunca alcance los lmites del actuador.

Esto, a menudo, produce cotas conservativas y lmites en el funcionamiento del

controlador. Ms an, no evita el windup causado por las perturbaciones.

ALGORITMOS INCREMENTALES

En la primera poca del control realimentado, la accin integral fue integrada con el

actuador, teniendo un motor manejando directamente una vlvula de control. En este

caso, el windup fue manejado automticamente, debido a que la integracin para cuando

la vlvula de control para. Cuando los controladores fueron implementados mediante

tcnicas analgicas, y ms tarde con computadoras, muchos fabricantes usaron una

configuracin anloga al viejo diseo mecnico. Esto condujo a los llamados algoritmos

de velocidad descritos en la seccin 4. En este algoritmo, primero se calcula la tasa de

cambio de la seal de control y luego se la alimenta a un integrador. En algunos casos

este integrador es directamente un motor conectado al actuador. En otros casos el

integrador es implementado internamente en el controlador. Con este mtodo es fcil

manejar los cambios de modo de control y el windup. A su vez, el windup se evita

inhibiendo la integracin cuando se satura la salida. Este mtodo es equivalente al de

reclculo, que se describe a continuacin. Si la salida no es medible, se puede usar un

modelo que calcula la salida saturada. Es tambin fcil limitar la tasa de cambio de la

seal de control.

RECALCULO Y SEGUIMIENTO

El reclculo trabaja como sigue: cuando la salida se satura, la integral es recalculada tal

que su nuevo valor proporciona una salida en el lmite de la saturacin. Tiene la ventaja

de no reinicializar el integrador instantneamente, pero s dinmicamente con una

constante de tiempo

t

T . La Fig. 19 muestra el diagrama de bloques de un controlador PID

con antiwindup basado en la tcnica de reclculo.

CONTROL PID

Ing. Mauricio Amstegui M. Pg. 25

Enero de 2001

Actuador

y

s KT

d

y r e

i

T

K

K

s

1

i

T

1

v u

s

e

+

-

Modelo del

Actuador

y

s KT

d

y r e

i

T

K

K

s

1

i

T

1

v

u

s

e

+

-

Fig. 19: Controlador con antiwindup. En (A) se muestra un sistema donde se mide la salida del actuador y, en

(B) se muestra un sistema donde la salida del actuador es estimada a partir del modelo matemtico mostrado.

El sistema tiene un trayecto de realimentacin extra, generado por la medicin de la salida

real del actuador y la formacin de una seal de error (

s

e ), que es la diferencia entre las

salidas del controlador ( v ) y del actuador ( u ). La seal

s

e es alimentada a la entrada del

integrador a travs de la ganancia

t

T 1 . La seal es cero cuando no existe saturacin. En

este caso, no tiene efecto alguno sobre la operacin normal. Sin embargo, cuando el

actuador se satura, la seal

s

e es diferente de cero.

El trayecto de realimentacin normal alrededor del proceso es roto debido a que la

entrada al proceso permanece constante en su valor saturado. Existe, sin embargo, un

trayecto de realimentacin alrededor del integrador. Debido a esto, la salida del integrador

es llevada a un valor tal que la entrada al integrador se vuelva cero. En este caso, la

entrada al integrador es:

e

T

K

e

T

i

s

t

+

1

donde e es el error de control. De tal forma que en estado estacionario se tiene:

e

T

KT

e

i

t

s

Puesto que v u e

s

, se sigue que:

CONTROL PID

Ing. Mauricio Amstegui M. Pg. 26

Enero de 2001

e

T

KT

u v

i

t

+

lim

donde

lim

u es el valor de saturacin de la variable de control.

Puesto que las seales e y

lim

u tienen el mismo signo, se sigue que v es siempre ms

grande, en magnitud, que

lim

u . Esto impide que el integrador entre en windup.

La tasa a la que la salida del controlador es puesta en reset, est gobernada por la

ganancia de realimentacin,

t

T 1 , donde

t

T puede ser interpretada como la constante de

tiempo que determina cun rpidamente la integral es puesta en reset. Por esta razn se

la denimina constante de tiempo de seguimiento.

Frecuentemente pasa que la salida del actuador no puede ser medida. El esquema anti-

windup, como fue descrito, puede ser aplicado incorporando un modelo matemtico de la

saturacin del actuador, como se ilustra en la Fig. 19 B.

La Fig. 20 muestra lo que pasa cuando un controlador con antiwindup se aplica al sistema

simulado en la Fig. 18. Note que la salida del integrador es rpidamente puesta en reset a

un valor tal que la salida del controlador est en el lmite de la saturacin y la integral tiene

un valor negativo, durante la fase inicial, que es cuando el actuador est saturado. Este

comportamiento es drsticamente diferente al de la Fig. 18, donde la integral tiene un

valor positivo durante el transitorio inicial. Tambin note la mejora en el desempeo

comparado con el controlador PID ordinario usado en la Fig. 18.

CONTROL PID

Ing. Mauricio Amstegui M. Pg. 27

Enero de 2001

sp

y

y

u

I

Fig. 20: Controlador con antiwindup aplicado al sistema de la Fig. 18. El diagrama muestra la salida del

proceso y , la referencia

sp

y y la seal de control u .

El efecto de cambiar los valores de la constante de tiempo de seguimiento se ilustra en la

Fig. 21. De acuerdo a la figura, parece conveniente elegir siempre un valor pequeo de la

constante de tiempo, debido a que el integrador se pone rpidamente en reset. Sin

embargo, se debe tener cuidado cuando se introduzca antiwinups en los sistemas con

accin derivativa. En este caso, si la constante de tiempo se elige muy pequea, falsos

errores en la seal de medicin pueden causar saturacin de la salida del controlador,

que accidentalmente pueden poner al integrador en reset. La constante de tiempo de

CONTROL PID

Ing. Mauricio Amstegui M. Pg. 28

Enero de 2001

seguimiento

t

T debe ser ms grande que

d

T y ms pequea que

i

T . Una regla prctica

que ha sido sugerida en la literatura es elegir

d i t

T T T .

3

t

T 2

t

T

1

t

T

1 . 0

t

T

3

t

T

2

t

T

1

t

T

1 . 0

t

T

3

t

T

2

t

T

1

t

T

1 . 0

t

T

Fig. 21: Respuesta al escaln del sistema de la Fig. 18 para valores diferentes de la constante de tiempo de

seguimiento

t

T . Las curvas en la parte superior muestran la salida del proceso y y la referencia

sp

y . Las

curvas del medio muestran la seal de control u , y las curvas en la parte inferir muestran el comportamiento

del trmino integral.

CONTROL PID

Ing. Mauricio Amstegui M. Pg. 29

Enero de 2001

CONTROLADORES CON MODO DE SEGUIMIENTO

Un controlador con reclculo puede ser interpretado como aquel que tiene dos modos: el

modo de control normal, cuando el controlador opera como un controlador ordinario, y el

modo de seguimiento, cuando el integrador est en seguimiento acoplando las entradas y

salidas del controlador. Puesto que un controlador con seguimiento puede operar en dos

modos, se espera tener una seal lgica para conmutar de modo. Sin embargo, esto no

es necesario puesto que el seguimiento es automticamente inhibido cuando la seal de

seguimiento w es igual a la salida del controlador. Esto puede ser usado con gran ventaja

cuando se construyen sistemas complejos con selectores y control en cascada.

La Fig. 22 muestra un mdulo PID con seal de seguimiento. El mdulo tiene tres

entradas: la referencia, la salida medida y una seal de seguimiento. La nueva entrada TR

se llama seal de seguimiento, debido a que la salida del controlador seguir a dicha

seal. Note que el seguimiento est inhibido cuando v w .

sp

y

sp

y

y

y

e

b

1

i

T

K

i

T

1

K

N sT

sKT

d

d

/ 1+

s

1

P

I

D

v

- +

SP

MV

TR

PID

v

Fig. 22: Diagrama de bloques y representacin simplificada de un mdulo PID con seguimiento de seal.

Haciendo uso del mdulo de la Fig. 22, el sistema mostrado en la Fig. 19 puede ser

representado como se muestra en la Fig. 23.

A

SP

MV

TR

PID Actuador

SP

MV

TR

PID Actuador

B

Fig. 23: Representacin de los controladores con antiwindup de la Fig. 19, usando el mdulo de control bsico

con seguimiento de la Fig. 22.

CONTROL PID

Ing. Mauricio Amstegui M. Pg. 30

Enero de 2001

LA BANDA PROPORCIONAL

La nocin de banda proporcional es til para entender el efecto windup y explicar

esquemas para antiwindup. La banda proporcional es un intervalo tal que si la salida del

proceso o su valor predicho est dentro, entonces el actuador no se satura. Para un

control PID sin limitacin en la ganancia derivativa, la seal de control est dada por:

( )

dt

dy

KT I y by K u

d sp

+

(24)

Resolviendo para la salida predicha del proceso:

dt

dy

T y y

d p

+

se obtiene la banda proporcional ( )

h l

y y , dada por:

K

K

min

max

u I

by y

u I

by y

sp h

sp l

+

(25)

donde

min

u y

max

u son los valores de la seal de control a partir de los cuales el actuador

se satura. El controlador opera en el modo lineal, si la salida predicha est en la banda

proporcional. La seal de control se satura cuando la salida predicha est fuera de la

banda proporcional. Note que la banda proporcional puede ser corrida cambiando el

trmino integral.

Para ilustrar que la banda proporcional es til en el entendimiento del windup, en la Fig.

24 se muestra la banda proporcional del sistema discutido en Ejemplo 1. La figura

muestra que la banda proporcional empieza a moverse en forma ascendente debido a

que el trmino integral se incrementa. Esto implica que la salida no alcanza la banda

proporcional hasta que sea mucho ms grande que la referencia. Cuando la banda

proporcional es alcanzada, la seal de control disminuye rpidamente. Sin embargo, la

banda proporcional cambia tan rpidamente que la salida se mueve muy rpidamente a

travs de la banda y, este proceso, se repite muchas veces.

CONTROL PID

Ing. Mauricio Amstegui M. Pg. 31

Enero de 2001

h

y

l

y

y

u

Fig. 24: Banda proporcional para el sistema del ejemplo 1. El diagrama superior muestra la salida del proceso

y la banda proporcional. El diagrama inferior muestra la seal de cotrol.

La Fig. 25 muestra la banda proporcional del sistema con seguimiento para diferentes

valores de

t

T . La figura muestra que esta constante de tiempo tiene una influencia

significativa sobre la banda proporcional. Debido al seguimiento, la banda proporcional se

mueve ms cerca de la salida del proceso. Cun rpido se hace esto, est gobernado por

la constante

t

T . Note que puede ser una desventaja moverla rpidamente, puesto que la

salida predicha puede luego moverse en la banda proporcional debido a la influencia del

ruido de medicin, y causar que la seal de control disminuya innecesariamente.

CONTROL PID

Ing. Mauricio Amstegui M. Pg. 32

Enero de 2001

1 . 0

t

T 3 . 0

t

T

0 . 1

t

T 4 . 1

t

T

y

y

y

y

Fig. 25: Banda proporcional y salida del proceso para diferentes valores de la constante de tiempo de

seguimiento.

INTEGRACION CONDICIONAL

La integracin condicional es una alternativa al reclculo o seguimiento. En este mtodo

la integracin se conmuta a off, cuando el control est muy lejos del estado estacionario.

De esta manera, la accin integral slo es usada cuando se satisfacen ciertas

condiciones; de otra manera, el trmino integral se mantiene constante. El mtodo

tambin es llamado Amarre del Integrador.

Las condiciones para inhibir la integracin pueden ser expresadas de diferentes maneras.

La Fig. 26 muestra una simulacin del sistema del ejemplo 1, considerando integracin

condicional tal que el trmino integral se mantenga constante durante la saturacin. Una

comparacin con la Fig. 25 muestra que, en este caso particular, existe muy poca

diferencia en el desempeo del sistema de control cuando se implementa ya sea la

integracin condicional o bien el seguimiento. Sin embargo, se puede ver que los

diferentes esquemas windup mueven las bandas proporcionales en forma diferente.

CONTROL PID

Ing. Mauricio Amstegui M. Pg. 33

Enero de 2001

y

u

I

Fig. 26: Simulacin del sistema del ejemplo 1 con integracin condicional. Los diagramas muestran la banda

proporcional, la salida del proceso, la seal de control y la parte integral del controlador.

Ahora, se consideran unas cuantas condiciones de conmutacin diferentes. Un mtodo

simple es conmutar a off la integracin cuando el error de control es grande. Otro mtodo

es conmutar a off la integracin durante la saturacin. Ambos mtodos tienen la

desventaja de que el controlador puede llegar a obstruirse en un error de control no cero

si el trmino integral tiene un valor grande en el tiempo de conmutacin a off.

Un mtodo sin esta desventaja es el siguiente. La integracin es conmutada a off cuando

el controlador se satura y la actualizacin del integrador es tal que causa que la seal de

CONTROL PID

Ing. Mauricio Amstegui M. Pg. 34

Enero de 2001