Professional Documents

Culture Documents

Pengantar Perl Panas - Bab 6

Uploaded by

Moh Ma'ruf MudofirOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Pengantar Perl Panas - Bab 6

Uploaded by

Moh Ma'ruf MudofirCopyright:

Available Formats

BAB VI DASAR DASAR PERLAKUAN PANAS PADA BAJA KARBON 6.1.

. BESI DAN PROSES TRANSFORMASINYA Besi merupakan salah satu jenis logam yang sangat penting dan merupakan logam dasar pembentuk baja yang merupakan salah satu material teknik yang sangat populer dewasa ini. Sifat alotropik dari bersilah yang menyebabkan timbulnya variasi struktur mikro pada berbagai jenis baja. Disamping itu, besi merupakan pelarut yang sangat baik bagi beberapa jenis logam lain. Pengertian alotropik adalah adanya transformasi dari satu bentuk susunan atom (sel satuan) ke bentuk susunan atom yang lain. Besi sangat stabil pada temperatur dibawah 9100C dan disebut sebagai besi alfa (Fe ). Pada temperatur antara 910 dan 13920C besi dikenal dengan istilah besi gamma (Fe ) dan pada temperatur diatas 13920C disebut besi delta (Fe ).

Gambar 6.1 Kisi Kristal pada besi (BCC)

158

Molten Iron

1600 1400 Temperatur (oC) Delta Phase

1536 oC

1392 oC Gamma Phase (austenite) 910 oC Alpha Phase Non-magnetic Alpha Phase Magnetic AC3 AC2

1200 1000

800 600

723 oC

Time Gambar 6.2 Kurva Pendinginan untuk Besi murni Adanya fenomena alotropi dari besi merupakan suatu hal yang sangat penting dan mencakup dua bentuk susunan atom. Pada temperatur dibawah 9100C susunan atomnya mengambil bentuk Kubus Pusat Badan (KBP atau BCC) seperti terlihat pada gambar 6.6. mulai temperatur 9100C akan terjadi perubahan susunan atom. Temperatur ini dikenal dengan sebutan titik A3 seperti terlihat pada gambar 6.2. Diatas temperatur tersebut susunanya mengambil bentu kubus pusat muka (KPM atau FCC) seperti terlihat pada gambar 6.3. Jika proses pemanasan dilanjutkan, bentuk susunan atomnya pada temperatur 13920C berubah kembali menjadi KPB lagi dan dikenal dengan sebutan besi delta. Pemanasan lebih lanjut menyebabkan getaran atom semakin besar sehingga pada temperatur 15360C gaya kohesif yang memelihara susunan atom tersebut tidak ada

159

lagi dan besi menjadi cair. Pada saat mebekukan besi cair ke temperatur kamar, maka akan terjadi transformasi yang urutanya kebalikan dari proses pemanasan.

Gambar 6.3. Kisi Kristal Besi (FCC) Pada temperatur kamar besi bersifat feromagnetik; sifat magnetiknya menurun dengan meningkatnya temperatur dan hilang samasekali pada temperatur 7690C yang umum dikenal sebagai titik A2 atau titik currie (lihat gambar 6.2). Gambar 6.2. menggambarkan kurva pendinginan dengan titik-titik kritiknya pada temperatur : 769 (Titik A2), 910 (Titik A3), 1392 (Titik A4) dan 15360C sebagai titik cair dari besi murni. Titik yang lain adalah titik A1 terletak pada temperature 7230C dan hanya tampak jika besi dipadu dengan karbon atau logam-logam lain. Perubahan susunan atom yang terjadi pada saat pemanasan atau pendinginan ditabelkan pada tabel 6.6. disamping itu, table tersebut mendata juga temperature temperature (disebut sebagai titik kritik) dimana terjadi perubahan fasa pada besi dan paduannya. Penambahan unsur paduan pada besi, khususnya karbon, memungkinkan membuat berbagai jenis baja yang jika dikombinasikan dengan berbagai jenis metoda perlakuan panas akan menghasilkan sifat-sifat yang memadai untuk penggunaan yang tertentu.

160

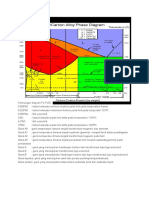

Tabel 6.1 Perubahan susunan atom yang terjadi pada saat pemanasan atau pendinginan On heating Stable Lattice Body-centered cubic alpha iron Face-centered cubic iron Body-centered cubic delta iron 6.2. DIAGRAM FASA BESI KARBON Kegunaan dari baja sangat tergantung pada sifat-sifatnya yang sangat bervariasi yang diperoleh melalui pemaduan dan penerapan proses perlakuan panas. Sifat mekanik dari baja sangat tergantung pada struktur mikronya. Sedangkan struktur mikro sangat mudah diubah melalui proses perlakuan panas. Beberapa jenis baja memiliki sifat-sifat yang tertentu sebagai akibat penambhan unsure paduan. Salah satu unsur paduan yang sangat penting yang dapat mengontrol sifat baja adalah karbon( C). Jika besi dipadu dengan karbon, transformasi yang terjadi pada rentang temperature tertentu erat kaiatannya dengan kandungan karbon. Berdasarkan hasil pemaduan antara besi dengan karbon, karbon berada di dalam besi dapat berbentuk larutan atau berkombinasi dengan besi membentuk karbida besi (Fe3C). Diagram yang menampilkan hubungan antara temperature dimana terjadi yang menampilkan hubungan antara temperature dimana terjadi perubahan fasa selama proses pendinginan dan pemanasan yang lambat. Dengan kadar karbon tersebut diagram fasa, diagram ini akan merupakan dasar pemahaman untuk semua operasi-operasi perlakuan panas. Gambar 6.4 menggambarkan diagram fasa besi karbon untuk seluruh rentang paduan besi dengan karbon yang mencakup baja dan besi cor. Kadar karbonnya pada diagram tersebut bervariasi dari nol sampai 6,67 % 161 1392-1536 gamma 9:0-1392 910 Temperature range 0C Body-cebtered alpha iron Face-centered gamma iron Body-centered delta iron cubic < 898 cubic 1392-898 cubic 1536-1392 On cooling Stable Lattice Temperature range 0C

Gambar 6.5 menggambarkan jenis-jenis struktur mikro yang ada di setiap bagian pada diagram fasa besi-karbon yang kerap muncul pada setiap pembahasan proses perlakuan panas pada baja.

Gambar 6.4. Thermal equilibrium diagram for iron-iron carbida alloys

162

Gambar 6.5. Steel Portion of Iron-carbon equilibrium diagram Baja adalah paduan besi dengan karbon sampai sekitar 1,7 % (maksimum). Paduan besi dengan karbon diatas 1,7 % disebut besi cor (Cast Iron). Karbon adalah unsure penyetabil austenit. Kelarutan maksimum dari karbon pada austenit adalah sekitar 1,7 % (E ) pada 11400C sedangkan kelarutan karbon pada ferit naik dari 0 5 pada 9100 menjadi 0,025 % pada 723 OC. Pada pendinginan lanjut, kelarutan karbon pada ferit menurun menjadi 0,08 % pada temperature kamar (lihat gambar 6.6). Seperti ditunjukan oleh garis GS pada gambar 6.5, tampak bahwa jika kadar karbon meningkat maka transformasi austenit menjadi ferit akan menurun dan akan mencapai minimum pada titik S yaitu pada saat prosentase karbon mencapai 0,8 pada temperature 723OC. Titik ini biasa disebut sebagai titik eutektoid. Komposisi eutektoid dari baja merupakan titik rujukan untuk mengklarifikasikan baja. Baja dengan kadar karbon 0,8 % disebut baja eutektoid. Sedangkan baja

163

dengan kadar karbon kurang dari 0,8 % disebut baja hypoeutextoid. Baja hypoeutextoid adalah baja-baja dengan kadar karbon lebih dari 0,8 %. Titik-titik kritik sepanjang garis GS disebut sebagai garis A3 sedangkan titik-titik kritik sepanjang garis PSK disebut sebagai garis A6. Dengan demikian, setiap titik pada garis GS dan Se menyatakan temperatur dimana transformasi dari austenit dimulai baik pada saat dipanaskan maupun ada saat didinginkan.

Gambar 6.6. Solubility of Carbon in alpha iron

164

Jika baja eutektoid (0,8 % C) didinginkan dari temperatur austenitisasinya, maka pada saat mencapai titik-titik sepanjang garis tersebut akan bertransformasi menjadi suatu campuran eutektoid yang disebut Perlit. Jika baja hypoeutektoid didinginkan dari temperatur austenitisasinya, pada saat mencapai garis GS, ferit akan terbentuk disepanjang batas butir austenit. Sebagai contoh, baja karbon dengan kadar karbon 0,4 %, jika didinginkan dari temperatur austentisasinya (titik a pada gambar 6.7) pada sat mencapai titik b, transformasi akan dimulai.

Gambar 6.7. Schematic representations of the microstructural change which occur during slow cooling of 0.4% C steel (a). Formation of austenite (gamma- ) (b). Formation of a grain at grain boundaries. (c). Growth of ferrite- at grain boundaries. Pada titik ini, pengintaian ferit akan terjadi di batas butir austenit dan mulai saat itu, paduan Fe C memasuki daerah dua fasa. Jika pendinginan yang lambat tersebut diteruskan ke titik C ferit 165

akan tumbuh. Pada 723 0C, struktur baja di titik C terdiri dari austenit (0,8 % C ) dan ferit 90,025 % C). Karena kelarutan karbon di ferit sangat rendah, maka pada saat pertumbuhan ferit akan disertai pembuangan karbon ke austenit yang masih tersisa sehingga fasa austenit menjadi semakin kaya dengan karbon. Pendinginan lanjut dari baja tersebut, pada saat melalui temperatur eutekoidnya (pada titik d), austenit yang tersisa akan bertransformasi menjadi suatu campuran ferit dan semenit yang berbentuk lamelar (serpih). Dengan demikian baja dengan kadar karbon 0,4 % pada titik d akan terdiri dari ferit dan perlit. Perbandingan ferit terhadap perlit sama dengan perbandingan ferit terhadap austenit di titik c. Pendinginan lebih lanjut sampai ke temperatur kamar tidak mempengaruhi struktur mikro yang sudah ada. Pada saat dipanaskan akan terjadi transformasi yang berlangsung kebalikannya dari apa-apa yang telah diuraikan diatas. Jumlah perlit yang ada pada setiap jenis baja sangat tergantung pada kadar karbonya. Sebagai contoh, baja dengan 0,2 %C akan memiliki sekitar 25 5 perlit, sedangkan baja dengan 0,4 %C akan memiliki sekitar 50 %. Struktur mikro dari baja hypoeutektoid hasil dari proses pendinginan yang lambat, ditunjukkan pada gambar 6.8.

Gambar 6.8. Microstructure of hypoeutectoid steels ( dark areas represent pearlite structure and white areas represent austenite structure 166

Jika baja hypereutektoid (lebih dari 0,8 % C ) didinginkan dari temperatur austenitisasinya, akan terjadi pemisahan semenit pada batas butir austenit disepanjang garis SE (lihat gambar 6.9).

Gambar 6.9. Diagrammatic representation of tranformation phenomena when cooling an ironcarbon alloy with 6.2% C. Sebagai contoh, jika baja dengan 1,2 % C diaustenisasi dan didinginkan perlahan-lahan dari titik g, pada saat mencapai titik h akan terjadi pemisahan semenit. Dengan adanya pembentukan semenit, karbon di austenit akan berkurang dan penurunan kadar karbon tersebut terus berlanjut sammpai mendekati temperatur 7230C. Pada titik I, struktur baja akan terdiri dari campuran austenit (0,8 % C) dan semenit (6,67 %C) dimana semenitnya terbentuk di sepanjang batas butir austenit. Pendinginan lebih lanjut dari baja tersebut melalui temperatur eutektoidnya (pada titik j) akan mengubah seluruh austenit yang masih tersisa menjadi perlit. Dengan demikian setelah titik j, struktur baja0,2 % C akan terdiri dari perlit dan sementit di bats butir perlit. Pendinginan lanjut sampai ke temperatur kamar tidak akan mengubah struktur mikro yang sudah ada. Struktur mikro dari baja-baja hypereutektoid hasil pendinginan yang lambat ditunjukan pada gambar 6.10.

167

Gambar 6.10. Microstucture of pearlite and simentite (dark areas are pearlite and white areas cimentite) Berdasarkan penjelasan seperti diatas, struktur baja karbon (tergantung pada kadar c-nya) hasil pendinginan yang lambat pada temperatur kamar akan terdiri dari : 6. Untuk 0,007 0,025 % C, ferit 2. Untuk 0,025 0,8 % C, ferit dan perlit 3. Untuk 0,8 1,7 % C, perlit dan sememtit 4. Untuk 1,7 4,2 % C, perlit dan grafit (dengan perlakuan khusus) Dengan bantuan diagram fasa Fe-C, dimungkinkan untuk memilih temperatur pemansan yang sesuai untuk setiap proses perlakuan panas baik proses anil, normal maupun proses pengerasan. Temperatur-temperatur dimana terjadi perubahan fasa padat ke fasa padat yang lain pada diagram fasa Fe-C disebut titik-titik 6.2.1. Pengaruh Unsur Paduan Terhadap Diagram Fasa Fe - C Penambahan unsur-unsur paduan terhadap paduan Fe-C akan berpengaruh terhadap batas-batas fasa sedemikian sehingga rentang transformasinya dapat menjadi kecil atau besar. Gambar 6.11 memperlihatkan adanya perubahan terhadap temperatur eutektoid akibat adanya peningkatan unsur-unsur paduan. Secara umum, adanya unsur paduan meningkatkan temperatur eutektoid kecuali Ni dan Mn.

168

Gambar 6.16. Influence of alloying elemen on eutectoid temperature

Gambar 6.12. Influence of alloying elemen addition on eutectoid carbon content Gambar 6.12 menunjukkan bahwa penambhan unsur-unsur paduan menurunkan juga prosentase karbon pada komposisi eutektoidnya. 169

6.3. DIAGRAM TTT Maksud utama dari proses perlakuan panas terhadap baja adalah agar diperoleh struktur yang diinginkan supaya cocok dengan penggunaan yang direncanakan. Struktur tersebut dapat diperkirakan dengan cara menerapkan proses perlakuan panas yang spesifik. Struktur yang diperoleh merupakan hasi dari proses transformasi dari kondisi sebelumnya (awal). Beberapa proses transformasi dapat dibaca melalui diagram fasa. Diagram fasa Fe-C dapat digunakan untuk memperkirakan beberapa kondisi transformasi tetapi untuk kondisi tidak seimbang, tidak dapat menggunakan diagram fasa. Dengan demikian untuk setiap kondisi transformasi lebih baik menggunakan diagram TTT (Time-Temperature-Transformation). Diagram ini menghubungkan transformasi austenit terhadap waktu dan temperatur. Nama lain dari diagram ini adalah diagram S atau diagram C. Melalui diagram ini, dapat dipelajari kelakuan baja pada setiap tahap perlakuan panas. Diagram ini dapat juga digunakan untuk memperkirakan struktur dan sifat mekanik dari baja yang diquench (disepuh) dari temperatur austentisasinya ke suatu temperatur dibawah A6.

Gambar 6.15. (a). Isothermal tranformation diagram for 1 % carbon steel.

170

Pengaruh laju pendinginan pada transformasi austenit dapat diuraikan melalui penggunaan diagram TTT untuk jenis baja tertentu. Sebagai contoh, Gambar 6.15 menggambarkan diagram TTT untuk baja dengan kadar karbon 1 %. Pada diagram ini, sumbu tegak menyatakan temperatur sedangkan sumbu mendatar menyatakan waktu yang diplot dalam skala logaritmik. Diagram ini merupakan ringkasan dari beberapa jenis struktur mikro yang diperoleh dari rangkaian percobaan yang dilakukan pada spesimen yang kecil yang dipanaskan pada temperatur austenisasinya, kemudian diquench pada temperatur tertentu dibawah titik eutektoid A1 untuk jangka waktu yang tertentu pula sampai seluruh austenit bertransformasi. Proses transformasi dari austenit pada baja yang bersangkutan diamati dan dipelajari dengan menggunakan mikroskop. Produk yang diperoleh dari transformasi austenit dapat dikelompokan kedalam tiga kelompok. Pada rentang temperatur antara A1 sampai kira-kira 550OC akan terbentuk perlit. Tetapi perlit yang terbentuk pada temperatur 700OC akan lebih kasar; sedangkan perlit yang terbentuk pada temperatur sekitar 550OC akan lebih halus. Dibawah temperatur ini, yaitu sekitar 450OC akan terbentuk upper bainite dan pada temperatur sekitar 250OC; yaitu sedikit diatas Ms akan terbentuk lower banite. Harga kekerasan dari struktur-struktur tersebut diatas dapat dibaca pada skala yang terdapat disebelah kanan kurva. Pada diagram TTT; kurva B menyatakan awal dari transformasi austenit, sedangkan kurva E menyatakan waktu yang diperlukan untuk mentransformasikan seluruh austenit. Daerah disebelah kiri kurva B menyatakan periode inkubasi dimana transformasi dari austenit belum dimulai. Terlihat bahwa proses transformasi yang paling cepat terjadi pada temperatur sekitar 550OC; dimana awal transformasi dapat berlangsung kurang dari satu detik. Dan dalam waktu 5 detik seluruh fasa austenit sudah bertransformasi. Hal ini menunjukan bahwa laju pendinginan untuk memperoleh martensit atai Bainit harus cepat, dan ini hanya terjadi dengan jalan dicelup ke dalam air (diquench). Perlit yang terbentuk pada temperatur yang lebih tinggi memiliki kekerasan yang lebih rendah dibanding perlit yang halus. Hal ini erat kaitannya dengan kelakuan presipitasi semenit dari austenit. Bainit yang terbentuk pada temperatur yang lebih tinggi memiliki kekerasan yang lebih rendah dibanding dengan Bainit yang terbentuk pada temperatur yang lebih rendah. Struktur Bainit yang 171

terbentuk pada temperatur yang lebih tinggi relaif berbeda dengan struktur bainit yang terbentuk pada temperatur yang lebih rendah. Pembentukan Martensit sangat berbeda dibandingkan dengan pembentukan perlit atau bainit. Pembentukan martensit hampir tidak tergantung pada waktu. Sebagai contoh : Martensit mulai berbentuk sekitar 200OC (Ms) dan terus berlanjut sampai temperatur mencapai 29OC yaitu pada saat Martensit mencapai 100 % (Mf). Pembentukan Martensit dikaitkan dengan waktu pada diagram dinyatakan dengan garis horisontal. Pada 99OC hampir 90% Martensit telah terbentuk. Perbandingan ini tidak berubah terhadap waktu sepanjang temperaturnya dijaga kosntan. Gambar 6.15 b menggambarkan penerapan perlakuan panas isotermal untuk berbagai jenis perlakuan panas; seperti anil, patenting, hardening dan sebagainnya.

Gambar 6.15. (b). Isothermal TTT diagram and methode of heat treatment

172

6.3.6. PENGARUH UNSUR-UNSUR PADUAN : Bentuk dari kurva S dan C dipengaruhi oleh komposisi kimia baja. Hampir semua unsur paduan, kecuali Co, Ti dan Ai menggeserkan kurva diagram transformasi isotermal kesebelah kanan; dan ini berarti memperlambat awal transformasi dan menurunkan laju reaksi. Peningkatan kadar C sampai dengan titik eutektoid memperlambat reaksi transformasi ke perlit : tetapi setiap peningkatan lebih lanjut dari kadar C akan memperpendek waktu inkubasi dan mempercepat laju reaksi. Besar kecilnya pengaruh unsur paduan terhadap transformasi isotermal dari baja sangat tergantung pada jenis unsur paduannya. Sebagai contoh : Ni dan Mn dan Cr sangat memperlambat transformasi ke perlit tetapi relatif sedikit pengaruhnya terhadap Bainit. Unsur-unsur paduan tersebut juga meningkatkan awal terbentuknya perlit dan menurunkan transformasi ke Bainit. Pengaruh unsur paduan seperti tersebut diatas akan menghasilkan diagram TTT yang memiliki daerah austenit diantara dua zone reaksi (lihat gambar 6.16) seperti terlihat pada baja-baja perkakas seperti HSS, baja hot-worked dan cold-worked.

Gambar 6.16. Isothermal TTT curve of AISI H13

173

6.3.2. TRANSFORMASI PADA PENDINGINAN YANG KONTINYU Informasi dari diagram TTT secara kuantitatif hanya berlaku untuk transformasi isotermal pada temperatur konstan. Dalam praktek, diagram TTT jarang digunakan karena pada kondisi perlakuan panas yang sebenarnya, proses transformasi terjadi pada proses pendinginan yang kontinyu. Karena itu diagram TTT perlu dimodifikasi agar dapat digunakan pada proses pendinginan yang kontinyu. Diagram pendinginan yang kontinyu (diagram CCt; continous cooling transformation) mirip dengan diagram isotermal (diagram IT). Gambar 6.17 menunjukan suatu diagram yang dimodifikasi dan menampilkan baik kurva isotermal maupun kurva pendinginan kontinyu (lihat juga gambar 6.18 dan 6.19).

Gambar 6.17. Variation of microstructure as function of cooling rate of eutectoid steel.

174

Gambar 6.18. Contimous cooling TTT curve of BS780 M40

Gambar 6.19. Contimous cooling TTT curve of AISI H13.

175

Sebagai contoh : pada gambar 6.17, kurva B menyatakan spesimen B didinginkan dengan laju pendinginan yang lambat seperti pada proses anil. Kurva tersebut memotong kurva transformasi dari diagram TTT di B1 dan B2. Jika temperatur baja mencapai B1 maka transformasi ke perlit akan dimulai dan jika temperaturnya mencapai B2, seluruh austenit sudah bertransformasi ke perlit. Perlu diketahui bahwa perlit yang terbentuk sekitar B1 akan lebih kasar dibanding perlit yang terbentuk sekitar titik B2. Kurva C menyatakan laju pendinginan yang agak cepat seperti terjadi pada proses penormalan (normalizing). Kurva tersebut memotong kurva transformasi di titik C1 dan C2. Jika temperatur baja mencapai C1, transformasi ke perlit akan dimulai dan lebih halus dibanding dengan perlit yang terbentuk di B6. Pada saat mencapai titik C2 transformasi ke perlit sudah selesai. Perlit yang terbentuk menjelang C2 lebih halus lagi karena terbentuk pada temperatur yang lebih rendah. Kurva D menyatakan laju pendinginan yang relatif lebih cepat dari sebelumnya. Kurva tersebut memotong kurva awal transformasi di titik D1 dan tidak memotong kurva yang menyatakan akhir transformasi. Ini berarti bahwa transformasi ke perlit dapat berlangsung tetapi tidak akan seluruh austenit bertransformasi ke perlit. Dengan perkataan lain, sejumlah volume tertentu dari austenit pada temperatur yang lebih tinggi akan bertransformasi ke perlit tetapi karena waktu yang tersedia tidak memungkinkan untuk terjadinya transformasi secara menyeluruh. Maka volume austenit yang masih tersisa pada saat temperaturnya mencapai Ms di titik D2 akan bertransformasi ke Martensit. Jadi baja yang didinginkan dengan laju pendinginan seperti itu, sebagian strukturnya adalah struktur yang keras (martensit). Kurva G menyatkan laju pendinginan yang sangat cepat, yang dapat diperoleh dengan cara mencelupkan benda keraja ke dalam suatu medium pendingin (diquench). Baja yang didinginkan seperti itu tidak akan mengalami proses transformasi kecuali pada saat mencapai G6. Pada temperatur tersebut austenit mulai bertransformasi ke martensit. Gambar 6.18 dan 6.19 menggambarkan kurva CCt untuk BS 708M40 dan AISI H13. 6.4. STRUKTUR METALOGRAFI DAN KAITANNYA DENGAN SIFAT : Baja dapat dilaku panas agar diperoleh struktur mikro dan sifat yang dinginkan. Struktur mikro dan sifat yang diinginkan tersebut dapat diperoleh melalui proses pemanasan dan pendinginan 176

pada temperatur tertentu. Jika permukaan dari suatu spesimen baja disipakan dengan cermat dan struktur mikronya diamati dengan menggunakan mikroskop, maka akan tampak bahwa baja tersebut memiliki struktur yang berbeda-beda. Jenis struktur yang ada sangat dipengaruhi oleh komposisi kimia dari baja dan jenis perlakuan panas yang diterapkan pada baja tersebut. Struktur yang akan ada pa suatu baja adalah ferlit, perlit, bainit, martensit, sementit dan karbida lainnya. 6.4.6. FERIT Larutan pada karbon dan unsur paduan lainnya pada besi kubus pusat badan (Fe) disebut ferit. Ferit terbentuk pada proses pendinginan yang lambat dari austenit baja hipoetektoid pada saat mencapai A3. Ferit bersifat sangat lunak, ulet dan memiliki kkerasan sekitar 70-100 BHN dan memiliki konduktifitas yang tinggi. Jika austenit didinginkan dibawah A3 austenit yang memiliki kadar C yang sangat rendah akan bertransformasi ke ferit (yang memiliki kelarutan C maksimum sekitar 0,025 % pada temperatur 723OC. Gambar 6.20 menggambarkan struktur ferit dengan butir-butir yang berbentuk poligonal.

Gambar 6.20. Microstructure of ferrite

177

6.4.2. SEMENTIT Sementit adalah senyawa besi dengan karbon yang umum dikenal sebagai karbida besi dengan rumus kimiannya Fe3C (prosentase karbon pada sementit adalah sekitar 6,67 %). Sel satuannya adalah ortorombik dan bersifat keras dengan harga kekerasannya sekitar 65-68 HRC. Pada struktur hasil anil. Karbida tersebut akan berbentuk bulat dan tertanam dalam matrik ferit yang lunak dan berfungsi sebagai pemotong garam sehingga dapat meningkatkan mampu mesin dari baja yang bersangkutan. Keberadaan karbida-karbida pada baja-baja yang dikeraskan; terutama pada HSS dan baja cold-worked dapat meningkatkan ketahanan aus. Gambar 6.21 memperlihatkan suatu struktur mikro yang terdiri dari semenit yang bulat dalam matrika ferit.

Gambar 6.26. Microstructure of cimentite ferit. 6.4.3. PERLIT Perlit adalah campuran semenit dan ferit yang memiliki kekerasan sekitar 10-30 HRC. Jika baja eutektoid (0,8 % C) diaustenisasi dan didinginkan dengan cepat suatu temperatur dibawah A1 misalnya ke temperatur 700

O

C dan dibiarkan pada temperatur tersebut sehingga terjadi

transformasi isotermal, maka austenit akan mengurai dan membentuk perlit melalui proses pengintaian (nukleasi) dan pertumbuhan. Perlit yang terbentuk berupa campuran ferit dengan semenit yang tampak seperti pelat-pelat yang tersusun bergantian (lihat gambar 6.22).

178

Gambar 6.22. Perlit yang terbentuk berupa campuran ferit dengan semenit yang tampak seperti pelat-pelat yang tersusun bergantian Perlit yang terbentuk sedikit di bawah temperatur eutektoid memiliki kekerasan yang lebih rendah dan memerlukan waktu inkubasi yang lebih banyak. Penurunan temperatur lebih lanjut waktu inkubasi yang diperlukan untuk transformasi ke perlit makin pendek dan kekerasan yang dimiliiki oleh Perlit lebih tinggi (lihat gambar 6.15). Pada baja hipoeutektoid (kadar karbonya kurang dari 0,8%) struktur mikro baja akan terdiri dari daerah-daerah perlit yang dikelilingi oleh ferit. Sedangkan pada baja hipereutektoid (kadar karbonya lebih dari 0,8%), pada saat didinginkan dari austenitnya, sejumlah semenit proeutektoid akan didinginkan dari austenitnya, sejumlah semenit proeutektoid akan terbentuk sebelum perlit dan tumbuh di bekas batas butir austenit. 6.4.4. BAINIT Bainit adalah suatu fasa yang diberi nama sesuai dengan nama penemunya yaitu E.C. Bain. Bainit merupakan fasa yang kurang stabil (metastabil) yang diperoleh dari austenit pada temperatur yang lebih rendah dari temperatur transformasi ke perlit dan lebih tinggi dari temperatur transformasi ke perlit dan lebih tinggi dari temperatur transformasi ke Martensit. Sebagai contoh, jika baja eutektoid yang diaustenisasi didinginkan dengan cepat ke temperatur 179

sekitar 250-500OC dan dibiarkan pada temperatur tersebut, hasil transformasinya adalah berupa struktur yang terdiri dari ferit dan semenit tetapi bukan perlit. Struktur tersebut dinamai Bainit. Kekerasannya bervariasi antara 45-55 HRC tergantung pada temperatur transformasinnya. Ditinjau dari temperatur transformasinya, jika terbentuk pada temperatur yang relatif tinggi disebut Upper Bainite sedangkan jika terbentuk pada temperatur yang lebih rendah disebut sebagai Lower Bainite. Struktur upper bainite seperti perlit yang sangat halus sedangkan lower bainite menyerupai martensit temper. 6.4.5. MARTENSIT Martensit adalah fasa yang ditemukan oleh seorang metalografer yang bernama A. Martens. Fasa tersebut merupakan larutan padat dari karbon yang lewat jenuh pada besi alfa sehingga latis-latis sel satuannya terdistorsi. Sifatnya sangat keras dan diperoleh jika baja dari temperatur austenitnya didinginkan dengan laju pendinginan yang lebih besar dari laju pendinginan kritiknya. Dalam paduan besi karbon dan baja, austenit merupakan fasa induk dan bertransformasi menjadi martensit pada saat pendinginan. Transformasi ke martensit berlangsung tanpa difusi sehingga komposisi yang dimiliki oleh martensit sama dengan komposisi austenit (Gambar 6.4 dan 6.5) sesuai dengan komposisi paduannya. Sel satuan martensit adalah Tetragonal pusat badan (Body center tetragonal / BCT). Atom karbon dianggap menggeser latis kubus menjadi tetragonal. Besarnya tetragonalitas yang terjadi dapat dijelaskan dengan gambar 6.23. Kelarutan karbon dalam BCC menjadi lebih besar jika terbentuk martensit, dan hal inilah yang menyebabkan timbulnya tetragonalitas (BCT). Makin tinggi konsentrasi karbon, makin banyak posisi interstisi yang terisi sehingga efek tetragonalitasnya makin besar. Pada gambar 6.24 parameter latis diplot sebagai fungsi dari kadar karbon baik dalam austenit maupun dalam martensit. Dari gambar tersebut terlihat bahwa parameter latis bervariasi secara linier dengan kadar karbon. Pada martensit, dengan menaiknya kadar karbon, parameter di sumbu C juga meningkat sedangkan parameter lainnya yang berhubungan dengan kedua sumbu lainnya (parameter a) menurun. Parameter kubus kepunyaan austenit meningkat dengan menaiknya kadar karbon.

180

Gambar 6.23. BCT crystal structure of martensite in FeC alloys.

Gambar 6.24. BCT crystal structure of martensite in FeC alloys Pembentukan martensit berbeda dengan pembentukan perlit dan bainit, dan secara umum tidak tergantung pada waktu. Dari diagram transformasi terlihat martensit mulai terbentuk pada 181

temperatur Ms (lihat gambar 6.15). Jika pendinginan dilanjutkan, austenit akan bertransformasi ke martensit. Makin rendah temperaturnya, makin banyak austenit yang bertransformsi ke martensit dan pada titik Mf pembentukan martensit berakhir. Pada contoh ini, martensit mulai terbentuk pada temperatur sekitar 29OC yaitu pada saat martensit hampir mencapai 100%. Bahwa pembentukan martensit tidak tergantung pada waktu dijelaskan dengan adannya garis horisontal pada diagram TTT/CCT. Pada 100OC sekitar 90 % martensit telah terbentuk dan perbandingan ini tidak akan berubah terhadap waktu sepanjang temperaturnya konstan.

Gambar 6.25. Effect of Carbon content on the martensite points Ms and Mf

182

Gambar 6.26. Effect of alloying element on martensite points Ms and Mf Awal dan akhir pembentukan martensit sangat tergantung pada komposisi kimia dari baja dan cara mengaustenisasi. Pada baja karbon, temperatur awal dan akhir dari pembentukan martensit (Ms dan Mf) sangat tergantung pada kadar karbon seperti terlihat pada gambar 6.25. Makin tinggi kadar karbon suatu baja makin rendah temperatur awal dan akhir pembentukan martensit. Dari gambar tersebut terlihat bahwa untuk baja dengan kadar karbon lebih dari 0,5 %, transformasi ke martensit akan selesai pada temperatur dibawah temperatur kamar. Dengan demikian, jika kadar karbon melampaui 0,5 % maka pada temperatur kamar akan terdapat martensit dan austenit sisa. Makin tinggi kadar karbon pada baja akan makin besar jumlah austenit sisanya. Austenit yang belum sempat bertransformasi menjadi martensit disebut sebagai austenit sisa. Untuk

183

mengkonversikan austenit sisa menjadi martensit, kepada baja tersebut harus diterapkan proses subzerro (subzerro treatment). Disamping karbon, unsur-unsur seperti Mn, Si, Ni, Cr, Mo dan W juga menggeserkan temperatur Ms. Penurunan titik Ms sebanding dengan jumlah unsur yang larut dalam austenit (lihat gambar 6.26). Dari semua unsur tersebut diatas terlihat bahwa karbon yang memberi pengaruh lebih besar terhadap penurunan temperatur Ms. Struktur martensit tampak seperti jarum (lihat gambar 6.27) atau pelat-pelat halus. Halus kasarnya pelat atau jamur tergantung pada ukuran butir dari austenit. Jika butir austenitnya besar maka martensit yang akan diperoleh menjadi lebih kasar. Pembentukan martensit diiringi juga kenaikan volume spesifik sekitar 3 5. hal inilah yang menyebabkan mengapa timbul tegangan pada saat dikeraskan. Tegangan yang terjadi dapat menimbulkan distorsi dan bahkan dapat menyebabkan timbulnya retak.

Gambar 6.27. Microstructure of hardesed steel

184

Gambar 6.28. Variation of the hardness of martensite as a function of carbon content, as measurement on the Rockwell-C scale Penyebab tingginya kekerasan martensit adalah karena latis besi mengalami regangan yang tinggi akibat adanya atom-atom karbon. Berdasarkan hal ini, kekerasan martensit sangat dipengaruhi oleh kadar karbon. Kekerasan martensit berkisar antara 20-67 HRC (Lihat gambar 6.28). Makin tinggi kadar karbon dalam martensit, makin besar distorsi yang dialami oleh letis besi di dalam ruang dan mengakibatkan makin tingginya kekerasan martensit. 6.4.6. KARBIDA Unsur-unsur paduan seperti Karbon, Mangan, Chrom, Wolfram, Molibden dan Vanadium banyak digunakan pada baja-baja perkakas (seperti pada baja cold-worked, baja hot-worked dan HSS) untuk meningkatkan ketahanan baja tersebut terhadap keausan dan memelihara stabilitas baja tersebut pada temperatur tinggi. Keberadaan unsur paduan tersebut pada baja akan menimbulkan terbentuknya karbida-karbida seperti : M3 C, M2 3 C6, M6 C, M7 C3 dimana M menyatakan atomatom logam sedangkan C menyatakan kadar karbon. Karbida-karbida ini memiliki kekerasan yang sangat tinggi (lihat gambar 6.29); sehingga dapat meningkatkan ketahanan aus dari baja perkakas ybs sebanding dengan volume karbida di dalam baja dan harga kekerasan dari karbida ybs. Gambar 6.29 menggambarkan harga-harga kekerasan dari berbagai jenis karbida. Tabel 6.3 mengungkapkan pengelompokan dan sifat-sifat karbida yang ada pada suatu baja perkakas.

185

Gambar 6.29 Comparative hardness of carbides found in tool streels. Banyaknya karbida yang ada pada suatu baja perkakas tergantung pada prosentase karbonn dan unsur paduan serta tergantung pada jenis karbida yang akan terbentuk. Pada baja hypereutektoid yang sudah dikeraskan, keberadaan karbida adalah sekitar 5-12 % sedangkan pada struktur yang dianil, jumlah tersebut akan bertambah banyak. Pada saat diaustenisasi, karbida-karbida ini akan memperkaya austenit dengan karbon dan unsur-unsur paduan. Unsur paduan yang memperkaya austenit seperti : Cr, W, Mo atau V akan menciptakan kondisi yang dapat mempermudah terbentuknya presipitasi karbida-karbida pada saat dikeraskan maupun pada saat ditemper. Kondisi seperti itu dapat meningkatkan stabilitas termal dari baja ybs dan juga meningkatkan kekerasan sekitar 3-5 HRC.

186

Tabel 6.3 : Klasifikasi dan Sifat Umum Karbida Di Dalam Suatu Baja Jenis Karbida M3 C M7 C3 Orthorombik Heksagonal Karbida jenis ini disebut semenit. M-nyadapat berupa : Fe, Mn, Cr dengan sedikit W, Mo, V Banyak dijumpai pada baja Cr. Tahan terhadap disosiasi pada temperatur tinggi, keras dan terhadap abrasi. Banyak dijumpai pada saat menemper HSS. M23 C6 M6 C FCC FCC Terdapat pada baja Cr tinggi dan semua jenis HSS. Karbida yang kaya akan W atau Mo. Mungkin juga mengandung Cr, V, Co. Terdapat pada semua jenis HSS, tahan terhadap abrasi. M2 C MC Heksagonal FCC Karbida yang kaya dengan W atau Mo dari type W2 C. Muncul setelah ditemper. Karbida yang kaya dengan V, tidak mudah mengurai. Karbida semenit adalah karbida besi, simbolnya M3C, terdapat disemua jenis baja. Kekerasannya berkisar antara 910 dan 1050 HV tergantung pada kondisi pembentukannya. Karbida chrom kompleks M23 C6 : Karbida seperti ini akan ada pada baja dengan kadar chrom lebih dari 3-4 % dan kadar C kurang dari 0,8-1 %. Kekerasannya bervariasi antara 1000 dan 1100 HV. Ketika di austenisasi pada temperatur sekitar 950-1000OC, karbida-karbida tersebut akan memperkaya austenit dengan V, Mo dan W. Pada HSS yang memiliki temperatur pengerasan yang tinggi, M23 C6 seluruhnya akan larut sedangkan pada jenis baja yang lain, sebagian karbida tidak larut. Karbida chrom kompleks M7 C3, (fe, Cr, mo, W, V) 7 C3 : Karbida seperti ini akan ada pada baja yang mengandung chrom lebih dari 3-4 % dan C lebih dari 0,8-1,1 %. Kekerasannya sekitar 187 Bentuk Sel Satuan Keterangan

1600-1800 HV. Karbida M7 C3 memperkaya austenit Cr, V, Mo dan W pada temperatur pengerasan sekitar 950-1150OC. Keberadaan karbida ini dapat meningkatkan ketahanan aus dan stabilitas termal. Karbida W-Mo kompleks (W, Mo, Cr, V) 6C : merupakan karbida utama yang ada pada semua jenis baja HSS dan Hotworked. Kekerasanya bervariasi antara 1200-1300 HV. Larut dalam austenit pada rentang temperatur sekitar 1150-1300OC. Baja yang mengandung karbida tersebut akan memiliki ketahanan aus yang tinggi. Pada saat ditemper pada temperatur sekitar 500-600OC, karbida ini akan terbentuk hasil transformasi dari fasa karbida lainnya. Karbida Vanadium (MC) : Karbida ini memiliki kekerasan yang sangat tinggi (sekitar 2000 HV) sehingga mampu meningkatkan ketahanan aus dari baja ybs. Larut dalam austenit pada temperatur sekitar 1100 - 1150OC maksimum 1,5 2 %. 6.5. PENGARUH UNSUR PADUAN SPESIFIK TERHADAP BAJA Sifat mekanik yang diperoleh dari proses perlakuan panas terutama tergantung pada komposisi kimia. Baja Merupakan kombinasi Fe dan C. Disamping itu, terdapat juga beberapa unsur yang lain seperti Mn, P, S dan Si yang senantiasa ada meskipun sedikit. Baja yang hanya mengandung c tidak akan memiliki seperti sifat seperti yang diinginkan. Penambahan unsur-unsur paduan seperti Mn, Ni, Cr, Mo, V, W dst baik masing-masing maupun secra kombinasi dapat menolong untuk mencapai sifat-sifat yang dinginkan. Pengaruh dari penambahan unsur paduan spesifik terhadap sifat baja diuraikan sebagai berikut : 6.5.6. KARBON C adalah unsur pengeras yang utama pada baja. Jika kombinasi dengan besi akan membentuk Karbida Fe3C atau semenit yang sifatnya keras. Penambahan lebih lanjut akan meningkatkan kekerasan dan kekuatan tarik baja diiringi dengan penurunan harga impaknya. Jika kadar karbon meningkat sampai diatas 0,85 % kekuatannya cenderung akan turun meskipun kekerasan relatif tetap. Pada saat di quench, kekerasan maksimum yang dicapai sebanding dengan peningkatan kadar karbon, namun diatas 0,6 % laju kenaikan kekerasannya menjadi kecil (lihat gambar 6.28). Untuk baja kontruksi, kadar karbonya bervariasi antara 0,1-0,6 % sedangkan untuk baja karbon 188

perkakas kadar karbonya berkisar antara 0,5 1,4 %. Pada baja Case Hardening (Permukaan saja yang dikeraskan), kadar karbonya berkisar antara 0,05 0,025 %. 6.5.2. MANGAN Unsur ini senantiasa ada pada seluruh jenis baja komersil. Berperan dalam meningkatkan kekuatan dan kekerasan, menurunkan laju pendinginan kritik sehingga mampu keras baja dapat ditingkatkan dan juga meningkatkan ketahanan terhadap abrasi. Baja dengan kadar karbon yang tinggi (diatas 0,8 5) disebut baja paduan mangan. Baja paduan mangan sangat rentan terhadap overheating karena butirnya mudah menjadi kasar. Keberadaan unsur mangan dapat memperbaiki kualitas permukaaan karena mangan dapat mengikat belerang sehingga memperkecil terbentuknya sulfida besi yang dapat menimbulkan Hot-shortness atau kerentanan terhadap timbulnya retak pada saat dikerjakan panas. Baja mangan banyak digunakan untuk pegas, sambungan rel KA, Chusher dan komponen dredger. Pada baja Hadfield, kandungan mangan sekitar 12 % dan pada baja tahan karat keberadaan Mn dikombinasikan dengan Cr dan Ni. 6.5.3. SILIKON Si dan Mn unsur-unsur yang selalu ada pada baja. Keberadaan Si pada baja-baja kontruksi maksimum 0,35 %. Si menaikan kekerasan dan elatisitas tetapi menurunkan kekuatan tarik dan keuletannya. Jika dikeraskan dan ditemper baja silikon akan memiliki kekuatan yang tinggi disertai keuletan dan ketahanan terhadap beban yang tiba-tiba yang baik. Digunakan pada baja dengan histeresis yang rendah, baja pegas serta sebagai material tahan asam pada industri petrokimia. 6.5.4. CHROM Cr merupakan unsur paduan yang penting setelah C. dapat membentuk karbida 9tergantung pada jenis perlakuan yang diterapkan dan kadarnya). Cr ada pada baja-baja kontruksi dan pada bajabaja perkakas grade yang tinggi. Cr juga merupakan salah satu unsur paduan utama pada HSS.

189

Cr meningkatkan temperatur austenisasi. Pada jenis baja tahan karat dan baja tahan panas, cr meningkatkan ketahanan korosi karena Cr dapat membentuk lapisan oksida cr dipermukaan baja. Cr terutama digunakan untuk meningkatkan mampu keras baja, kekuatan tarik, ketangguhan dan ketahanan abrasi. 6.5.5. NIKEL Nikel merupakan salah satu unsur paduan yang penting untuk meningkatkan kekuatan dan ketangguhan baja dengan cara mempengaruhi proses transformasi fasa. Jika berada dalam jumlah yang memadai, Ni dapat memperbaiki sifat mekanik. Jika jumlah NI relatif banyak , maka austenit pada baja akan stabil sampai di temperatur kamar. Ni menurunkan temperatur eutektoid baja bahkan dapat menurunkan sampai ke temperatur yang efektif untuk proses quench. Ni tidak membentuk karbida dan tidak berpengaruh terhadap kekerasan. Ni memperbaiki ketahanan korosi. Baja paduan nikel digunakan sebagai material konstruksi dan teknik (misalnya jembatan) dengan kadar Ni sekitar 2-4 % komponen mesin dan baja Case Hardening. 6.5.6. MOLIBDEN Untuk setiap unit yang ditambahkan Mo sangat besar sekali pengaruhnya terhadap mampu keras dibanding dengan unsur paduan lainnya (kecuali Mn). Akibat penambahan Mo dalamnya pengerasan dari baja meningkat karena laju pendinginan kritiknya menjadi turun. Jika berkombinasi dengan unsur paduan lainnya. Akan meningkatkan ketangguhan dan ketahanan mulur dan juga meningkatkan ketahanan baja pada temperatur tinggi. Keberadaan Mo dapat menurunkan kerentanan terhadap temper ebrittlement pada baja. Temper ebrittlement pada baja sering terjadi pada baja-baja Ni-Cr pada saat didinginkan dengan laju pendinginan yang tinggi dari temperatur temperingnya. Pada baja perkakas, mo seperti halnya W, terutama digunakan pada baja Hot-worked dan HSS. Mo dapat membentuk karbida sehingga dapat meningkatkan ketahanan terhadap keausan, meningkatkan ketangguhan dan kekuatan pada temperatur tinggi.

190

Baja yang dipadu dengan Mo digunakan pada baja konstruksi untuk maksud case Hardening, dan digunakan juga pada HSS dan baja tahan karat. 6.5.7. WOLFRAM W membentuk karbida kompleks. Baja paduan W memiliki kekerasan yang tinggi, tahan abrasi, kekuatan dan kekerasan pada temperatur tinggi yang baik. W juga menyebabkan transformasi austenit ke martensit menjadi lambat dan dapat memperlambat pertumbuhan butir. Baja paduan W tidak rentan terhadap overheating. Pada baja-baja austenitik Cr-Ni. Penambahan W dapat menaikan batas mulurnya. Baja paduan W digunakan di HSS, baja-baja perkkas, baja hot-worked, baja magnet, katup-katup dan baja-baja tahan karat. 6.5.8. VANADIUM Pada baja-baja konstruksi, vanadium menaikan kekuatan tarik dan batas mulur serta memperbaiki rasio diantara kekuatan tarik dan mulur. V merupakan unsur pembentuk karbida yang kuat dan karbida yang terbentuk sifatnya sangat stabil. Dengan penambahan sekitar 0,04 0,05 % mampu keras baja karbon medium dapat ditingkatkan. Diatas harga tersebut, mampu kerasnya menurun karena adanya pembentukan karbida yang tidak larut. Jika diperlukan temperatur austenisasi yang lebih tinggi maka perlu ditambahkan V. karena sifatnya yang mudah membentuk karbida, maka V banyak digunakan pada baja-baja perkakas. V meningkatkan kekerasan pada temperatur tinggi (hot hardness) dan jika berda dalam jumlah yang cukup pada baja perkakas, maka ketahanan aus baja tersebut akan meningkat. V bersama-sama dengan Cr. Ni dan Mo sering digunakan pada baja-baja konstruksi yang menerima tegangan yang tinggi. Juga dipergunakan sebagai material untuk Punching dan Blankingdies, Cold-worked dan Forming dies serta pada HSS. 6.6. MAMPU KERAS (HARDENABILITY) Mampu keras merujuk kepada sifat baja yang menentukan dalamnya pengerasan sebagai akibat proses quench dari temperatur austenisasinya. Memperkeras tidak dikaitkan dengan kekerasan 191

maksimum yang dapat dicapai oleh beberapa jenis baja. Kekersan permukaan dari suatu komponen yang terbuat dari baja tergantung pada kadar karbon dan laju pendinginan. Dalamnya pengerasan yang memberikan harga kekerasan yang sama hasil dari suatu proses quench merupaan fungsi dari mampu keras. Mampu keras semata-mata tergantung pada prosentase unsur-unsur paduan, besar butir austenit, temperatur austenisasi, lama pemanasan dan strukturmikro baja ybs sebelum dikeraskan. Mampu keras dari suatu komponen juga tergantung pada beberapa faktor seperti ukuran komponen, bentuk dan kondisi pengoprasiannya. Untuk komponen-komponen yang mengalami tegangan yang tinggi, terutama tegangan tarik, diperlukan kombinasi antara kekuatan dan ketangguhan yang baik. Kombinasi tersebut dapat dicapai melalui pengerasan martensitik kemudian diikuti dengan proses temper yang sesuai. Mengquench komponen seperti itu sehingga diperoleh martensit sekitar 80 % dinilai memadai. Baja karbon dapat digunakan untuk membuat produk yang memiliki penampang-penampang yang tipis, tapi jika ukuran penampang ditingkatkan diperlukan suatu baja yang memiliki mampu keras yang lebih baik. Jika pada suatu komponen yang terbuat dari baja hanya dibebani dengan beban yang moderat (sedang), maka komponen tersebut cukup diquench sehingga menghasilkan martensit sekitar 50 % saja. Perbedaan antara mampu keras dan kekerasan dapat dijelaskan dengan membandingkan karakteristik kekerasan dua jenis baja A (DIN42CrMo4) dengan baja B. Baja A memiliki kadar C = 0,4 % dan Cr = 0,7 % sedangkan baja B adalah baja karbon dengan kadar karbon sekitar 0,45 %. Sejumlah spesimen dengan ukuran yang berbeda-beda dari kedua jenis baja tersebut diquench dengan kondisi yang sama, kemudian pada penampangnya diukur kekerasannya mulai dari tepi spesimen sampai ke bagian tengah (sumbu spesimen). Jika kekersan dari setiap spesimen diplot dalam bentuk kurva yang menghubungkan kekerasan dengan jarak dari tepi sumbu, maka akan diperoleh kurva-kurva kekerasan seperti terlihat bahwa baja A memiliki mampu keras yang lebih baik dari B karena baja A sampai dengan diameter 40 mm memiliki level kekersan yang hampir sama antara bagian tepi dan sumbu, sedangkan baja B dengan kondisi quench yang sama hanya mampu dikeraskan (dengan level kekersan yang sama) sampai dengan diameter kurang dari 20 mm. 192

6.6.6. MAMPU KERAS KUANTITATIF Mampu keras dapat dinyatakan secara kuantitatif dengan diameter kritik atau tebal penampang. Diameter kritik dapat didefinisikan sebgaai suatu diameter yang jika diquench pada medium pendingin tertentu. Di bagian tengahnya akan diperoleh kekerasan tertentu; atau akan diperoleh suatu struktur yang sama mengandung martensit dengan prosentase tertentu. Biasanya akan terdiri dari 50% martensit dan 50% perlit. Gambar 6.31 menggambarkan kekerasan yang dilpot terhadap suatu diameter yang besar. Jika diameter dari batang uji (spesimen) meningkat. Maka kekerasan dibagian tengah akan menurun. Tapi pada suatu diameter tertentu misalnya 25 mm, diperoleh 50 % martensit dan 505 martensit dan 50 5 perlit. Dengan diameter batang uji yang berdiameter kurang dari 25 m akan dapat dikeraskan secara efektif diseluruh penampang sedangkan untuk batang-batang uji yang berdiameter lebih dari 25 m akan memiliki bagian tengah yang lebih lunak yang berstruktur perlit. Dengan demikian diameter 25 mm untuk baja ybs disebut sebagai diameter kritik.

Gambar 6.36. Typical hardness test survey made along different diameters of quenched cylenders. Mampu keras suatu baja dapat ditingkatkan dengan menambah unsur-unsur paduan. Dan ini berarti akan ada pula peningkatan terhadap diameter kritiknya. Disamping itu diameter kritik 193

tergantung juga pada keampuhan jenis medium pendingin (severity of quench). Sebagai contoh untuk satu jenis baja yang sama akan diperoleh variasi diameter kritik jika diquench pada berbagai jenis medium pendingin. Dari gambar 6.32 terlihat bahwa diameter kritik menjadi lebih besar bila diquench di air. Dialain fihak, ukuran ideal didefinisikan sebagai ukuran batang uji yang dikeraskan sehingga memperoleh 50 % martensit dengan cara diquench sempurna dengan menganggap bahwa permukaan batang uji akan segera menjadi dingin sesuai dengan temperatur medium pendingin.

Gambar 6.32. Hardness at the centres of water and oil quenched bars of SAE 3140 steel of varies diameters Dengan demikian, diameter kritik ideal akan lebih besar dari diameter yang diperoleh dari hasil quench. Ukuran ideal merupakan ukuran sebenarnya dari mampu keras yang dikaitkan dengan komposisi kimia dan ukuran ideal tersebut dapat digunakan untuk menentukan ukuran kritik dari baja yang diquench pada berbagai jenis media pendingin yang memiliki saverity oq quench yang berbeda-beda pula. 6.6.2. UKURAN KRITIK Ukuran kritik dapat pula ditentukan dengan menggunakan diagram yang terlihat pada gambar 6.33. Diagram tersebut menghubungkan diameter kritik ideal (D1) sebagai absis dengan diameter 194

kritik (DO) sebagai ordinat untuk berbagai variasi saverity of quench (H). Pada diagram tersebut terlihat sejumlah kurva yang berhubungan dengan laju pendinginan yang berbeda-beda (diukur dengan suatu harga H yang berkaiyan dengan severity of quench). Beberapa harga H ditampilkan pada tebel 6.4. Kurva yang berupa garis lurus menunjukan harga saverity of quench yang tidak terhingga dan dari kurva tersebut terlihat bahwa ukuran kritiknya sama dengan ukuran kritik ideal dan itu hanya terjadi pada proses quench ideal 9teoritik). Dalam praktek tidak mungkin melaksanakan proses quench yang ideal. Quench yang ideal dapat didekati dengan cara mengquench ke dalam brine (campuran air dengan garam) yang diagitasi dengan kuat. Harga severity of quench dari brine yang diagitasi dengan kuat dari tabel 6.4 adalah = 5.

Gambar 6.33. Charts showing the correlation between critical diameter Do, ideal diameter Di and H value.

195

Tabel 6.4 Harga Savety Of Quench (H) Beberapa Jenis Medium Pendingin Udara Medium / benda kerja tidak diagitasi Medium agak diagitasi Medium diagitasi secukupnya Medium diagitasi agak kuat Medium diagitasi cukup kuat Medium diagitasi dengan kuat 0,02 0,05 Oli 0,25-0,30 0,30-0,35 0,35-0,40 0,40-0,50 0,50-0,80 0,80-1,10 Air 0,9 1,0 1,0 - 1,1 1,2 1,3 1,4 1,5 1,6 2,0 4 Brine 2 2-2,2 5

Dengan menggunakan gambar 6.33 dan jika diameter batang uji (D1) serta harga severity of quench (H) diketahui, maka diameter kritik D untuk suatu baja tertentu dapat ditentukan. Sebagai contoh, jika diameter suatu batang uji = 2 inci (harga D1) dan di quenc ke dalam oli dimana harga H-nya = 0,41; maka diameter kritik ( D ) baja tersebut adalah = 0,8 inchi 6.6.3. PENGUJIAN MAMPU KERAS Metoda yang paling umum dalam menentukan mampu keras suatu baja adalah dengan cara mengquench salah satu ujung dari batang uji (end-quench test) yang dikembangkan oleh jominy Boegehold dari Amerika. Untuk selanjutnya metode pengujian seperti ini disebut uji Jominy. Metoda ini di beberapa negara telah dibakukan dan merupakan standar uji untuk memeriksa mampu keras suatu baja. Dewasa ini, metoda ini digunakan pula untuk mengklasifikasikan baja. Untuk melaksanakan pengujian suatu batang uji dengan panjang 100 mm dan diameter 25 mm. salah satu ujungnya diperlebar untuk memudahkan batang uji tersebut digantungkan pada peralatan quench. Batang uji tersebut kemudian dimesin disesuaikan dengan ukuran yang lain dari batang uji yang akan disemprot air. Permukaaanya harus dihaluskan. Batang uji tersebut dipanaskan pada temperatur austenisasinya selama30-35 menit. Atmosfir tungku harus dijaga netral agar tidak terjadi pembentukan terak dan dekarburasi. Setelah proses pemanasan selesai, batang uji digantungkan pada peralatan quench (lihat gambar 6.34) dan kemudian salah satu ujungnya diquench dengan air yang bertemperatur 25OC. Diameter dari berkas air yang dipancarkan kira-kira 12 m dan harus memancar setinggi 65 mm dari ujung pipa air. 196

Gambar 6.34. Schematic diagram of jominy test Dari sejak batang uji dikeluarkan dari tungku sampai diletakan pada peralatan quench tidak boleh lebih dari 5 detik. Sesaat setelah batang uji diletakan air segera disemprotkan dan tidak boleh kurang dari 10 menit. Berdasarkan hal ini ujung batang uji akan mengalami pendinginan yang sangat cepat. Laju pendinginan akan menurun kearah salah satu ujungnya yang lain. Dengan demikian, sepanjang batang uji akan terjadi variasi laju pendinginan. Setelah itu batang uji dicelupkan ke dalam air.

197

Sepanjang batang uji diukur kekerasannya dengan menggunakan Rockwell C dan hasilnya diplot pada diagram mampu keras yang standar. Kekerasan diplot sebagai ordinat sedangkan jarak dari ujung yang diquench ke ujung yang lain dari batang uji diplot sebgaai absis (lihat gambar 6.35). Baja yang mudah dikeraskan (deep hardening steel) akan memberikan kurva yang hampir datar (Kurva X). dan itu berarti bahwa pada baja tersebut akan diperoleh struktur martensit pada setiap jenis laju pendinginan yang diperoleh pada saat uji Jominy. Tetapi untuk baja yang relatif sulit dikeraskan kurva yang akan diperoleh seperti ditunjukan oleh kurva Y.

Gambar 6.35. Diagramtic representation of the jominy end-quench test Mampu keras dari suatu baja yang sama akan bervariasi tergantung pada komposisi kimia dan ukuran butirnya seperti ditunjukan pada gambar 6.36. Kurva yang paling atas menunjukan harga kekerasan maksimum sesuai dengan batas atas dari rentang komposisi kimia baja ybs. Sedangkan kurva yang dibawahnya menyatakan harga kekerasan minimum sesuai dengan batas bawah dari rentang komposisi kimianya. Kedua kurava tersebut kurva mampukeras Jominy atau pita mampukeras (hardenability-band) 198

Gambar 6.36. Hardenability band of DIN 40 Cr4Mo3. 6.6.4. ANALISIS MAMPU KERAS DENGAN CARA PERHITUNGAN Mampu keras suatu baja dapat diperkirakan meskipun tidak melalui proses pengujian. Pada tahun 1942, M.A. Grossman telah menurunkan suatu cara untuk memperkirakan mampu keras suatu baja karbon dan baja paduan rendah dari komposisi dan ukuran butirnya. Grossman teleh menetapkan sejumlah faktor pengali untuk unsur-unsur paduan utama pada baja seperti Si, Mn, Cr, Ni, V, Mo dan B. Sedangkan untuk unsur karbon telah ditentukan sejumlah faktor-faktor yang dikaitkan dengan diameter kritik dari baja dengan seluruhnya jika diquench dengan cara ideal. Bagian luar dari batang uji dianggap segera mendingin ke temperatur medium pendinginnya. Diameter tersebut kemudian dinyatakan sebagai diameter kritik ideal Di. Contoh Perhitungan Untuk Menentukan Mampu Keras TAHAP PERTAMA Misalnya suatu baja AISI 8640 diketahui besar butir 8 dan komposisi kimiannya sebgai berikut : C = 0,39 %, Mn = 0,91 %, Si = 0,25 %, Ni = 0,54%, Cr = 0,56% dan Mo = 0,20%. Dari gambar 199

6.37 harga dasar untuk diameter kritik ideal Di adalah 0,195. Harga ini kemudian dikalikan dengan faktor pengali yang tertera pada gambar 6.38 sehingga Harga Di hasil perhitungan adalah sebagai berikut : Di = 0,195 x 4,03 x 1,18 x 1,20 x 2,21 x 1,60 = 3,93

Gambar 6.37. The ideal critical diameter as a function of the carbon content and austenite grain size for plain carbon steel

200

Gambar 6.38. Multiplying factors for different alloying element for hardenability calculations TAHAP KEDUA Dari gambar 6.39 tentukan faktor pembagi yang disebut rasio IH / DH yang sesuai untuk harga Di. Rasio IH/DH adalah rasio antara kekerasan maksimum yang harus dicapai (IH) dengan kekerasan yang diperoleh (DH).

Gambar 6.39. Rasio antara kekerasan maksimum yang harus dicapai (IH) dengan kekerasan yang diperoleh (DH) 201

Harga rasio IH/DH didasarkan pada hasil pengamatan dimana dengan harga Di = 7,3 atau lebih, kurva jominy akan berupa garis lurus dan jika diameter kritik idealnya kurang dari 7,3; maka akan diperoleh kurva tidak lurus. Rasio IH/DH untuk beberapa jarak yang berbeda dari salah satu ujung yang di quench untuk harga Di 3,93 yang dibaca dari gambara 6.39 adalah sebagai berikut : JARAK (INCHI) 1 / 16 1/4 1/2 3/4 1 1,25 1,5 1,75 2 FAKTOR PEMBAGI 0,00 1,03 1,21 1,41 1,61 1,75 1,84 1,92 1,96

TAHAP KETIGA Tentukan harga kekerasan insial (IH) dari gambar 6.40. Harga ini menyatakan harga kekerasan pada jarak sejauh 1 / 16 inci dari ujung yang di quench dari harga ini merupakan fungsi dari kadar karbon.

202

Gambar 6.40. Dependence of hardness on carbon contens Kekerasan insial untuk 0,39 C adalah 55,5 HRC. Hitunglah kekerasanya untuk setiap jarak dengan cara membagi harga IH (55,5) dengan masing-masing faktor pembagi. Dengan menggunakan harga kekerasan yang diperoleh melalui perhitungan, maka sekarang dapat dibuat kurva mampu keras dengan memplot harga kekerasan pada sumbu y dan jarak pada sumbu x. JARAK (IN) 1 / 16 1/4 1/2 3/4 1 1,25 1,50 1,75 2 FAKTOR PEMBAGI 1,03 1,21 1,41 1,61 1,75 1,84 1,92 1,96 203 KEKERASAN HASIL PERHITUNGAN 55,5 54 46 39,5 34,5 32 30 29 28,5

Perkembangan Terakhir : Dapat dilihat bahwa metoda perhitungan dengan menggunakan faktor pengali seperti diuraikan oleh Grossman dalam menentukan mampu keras sangat cocok untuk baja karbon dan baja paduan rendah.

Gambar 6.14. Ideal Diamater for base carbon content (a). for grain size from 4 to 8 ASTM (b). at four austenizing tempetature Jatczak telah pula memeriksa ulang faktor-faktor pengali dan menentukan kembali harga Di untuk baja karbon (gambar 6.41) dan faktor pengali untuk unsur-unsur paduan utama (gambar 6.42). Disamping itu, Jatczak telah pula memperkenalkan faktor pengali untuk baja dengan kadar karbon antara 0,6 sampai 1,10 % yang juga dikaitkan dengan temperatur pengerasannya. Untuk ini, perhitungan dapat langsung didasarkan pada komposisi dari baja ybs, tanpa perlu menambahkan koreksi dari keberadaan unsur-unsur paduan sepanjang unsur-unsur tersebut tidak larut dalam austenit. Faktor yang dikembangkan oleh Grossman dan Jatczak baik untuk Di maupun faktor pengali masing-masing tetap dipengaruhi oleh kadar karbon (lihat gambar 6.400 dan temperatur pengerasan (lihat gambar 6.42)

204

Gambar 6.42.

Multiplying factors for major individual alloying element at four austenizing temperatur (a). 800 oC (b). 830 oC (c). 860 oC (d). 925 oC

6.6.5. Pengaruh Besar Butir Austenit Terhadap Mampu Keras Jika suatu baja dipanaskan sampai ke austenit besarnya butir austenit tergantung pada temperatur austenisasi yang dipilih. Besarnya ukuran butir yang umum untuk austenit adalah antar nomor 1 sampai nomor 9. Jika butir austenit makin kecil, ukuran butirnya makin besar. Jika ukuran butirnya membesar, maka mampukerasnya menurun. Baja yang dipanaskan pada temperatur austenisasi yang lebih rendah akan memiliki sifat mampu keras yang lebih rendah pula karena austenit cenderung akan bertransformasi ke perlit relatif lebih cepat dibandingdengan butir austenit yang lebih kasar. Tetapi di lain fihak mengkasarkan butir austenit untuk meningkatkan mampu keras baja umumnya tidak praktis karena sifat-sifat mekanik lainnya seperti duktilitas dan ketangguhan akan menurun.

205

6.6.6. Pengaruh Kadar Karbon Terhadap mampu Keras Mampu keras suatu baja sangat dipengaruhi oleh kadar karbon. Karbon dapat digunakan untuk meningkatkan kekerasan dan mampu keras seperti ditunjukan oleh gambar 6.43 untuk baja 8600 (0,5 % Ni; 0,5 % Cr; 0,2 % Mo). Pengaruh karbon tersebut kemudian ditambah lagi oleh adanya sejumlah unsur-unsur paduan. Penambahan karbon sampai titik eutektoidnya sangat berperan dalam meningkatkan mampu keras baja.

Gambar 6.43. The effect of carbon on the hardenability of (a). SAE 8600 (b). SAE 86000 base steel 6.6.7. Pengaruh Unsur Paduan Mampu keras suatu baja dapat juga ditingkatkan dengan penambahan unsur-unsur paduan. Penambahan unsur paduan memungkinkan juga untuk mengeraskan benda kerja dengan 206

penampang yang lebih besar. Penggunaan tungku garam lebih disukai dari pada menguench langsung dengan air karena dapat memperkecil timbulnya distorsi dan retak. Co sediit menurunkan mampu keras tetapi dapat meningkatkan laju nukleasi dan laju pertumbuhan perlit. Baja yang mengandung unsur ini lebih sulit dikeraskan.

Gambar 6.44. Effect of nickel on the jominy hardenability of 0.2 % C/1% Cr steel

Gambar 6.45. Effect of cromium on the Jominy hardenability of a 0.2 % C steel.

207

Unsur paduan seperti Mn, Cr (gambar 6.44), Mo, Ni (gambar 6.45), W dst; meningkatkan mampu keras baik ditambahkan dalam bentuk masing-masing maupun dalam bentuk kombinasi. Disamping itu, penambahan unsur paduan dapat menunda pembentukan atau trasformasi produkproduk pada temperatur tinggi. Keberadaan Boron sampai sekitar 0,003 % meningkatkan pula mampu keras tetapi penambahan lebih dari harga tersebut tidak akan mengubah mampu keras.

208

You might also like

- Penjelasan Tentang Diagram FasaDocument6 pagesPenjelasan Tentang Diagram FasaBayuMardiantoNo ratings yet

- Dasar Perlakuan Panas NewDocument14 pagesDasar Perlakuan Panas NewSenayanNo ratings yet

- 07 Diagram Besi - Besi KarbidaDocument10 pages07 Diagram Besi - Besi KarbidaRian FerdiansyahNo ratings yet

- Penjelasan Tentang Diagram FasaDocument8 pagesPenjelasan Tentang Diagram FasaSalman alfarisi0% (1)

- 1 Diktat Besi Dan BajaDocument19 pages1 Diktat Besi Dan BajaIrfan MahyunisNo ratings yet

- Keterangan Diagram FeDocument3 pagesKeterangan Diagram FeimamNo ratings yet

- MetalurgiDocument121 pagesMetalurgiMakhfud EdyNo ratings yet

- Diagram Fasa LogamDocument6 pagesDiagram Fasa Logamseptiandwisaputra2209No ratings yet

- Diagram Fasa Baja KarbonDocument2 pagesDiagram Fasa Baja KarbonPasca Putra PerdanaNo ratings yet

- Diagram Fe-Fe3cDocument3 pagesDiagram Fe-Fe3cchaeraniNo ratings yet

- Bab 6 Diagram Fe Fe3cDocument17 pagesBab 6 Diagram Fe Fe3cFhabry RS100% (1)

- Makalah Fasa Pada Sistem Besi Karbon - Fisika Material - Kelompok IIDocument8 pagesMakalah Fasa Pada Sistem Besi Karbon - Fisika Material - Kelompok IISri Rezeki BerutuNo ratings yet

- Diagram Fe-Fe3CDocument3 pagesDiagram Fe-Fe3CRaniya Nur NNo ratings yet

- Bab II Perlakuan PanasDocument18 pagesBab II Perlakuan Panasrizky saptahadiNo ratings yet

- Austenite, Bainit, DLLDocument9 pagesAustenite, Bainit, DLLOcta LestantaNo ratings yet

- Diagram Fase FerritDocument4 pagesDiagram Fase FerritdavideriksonsianturiNo ratings yet

- Diagram Fasa Fe-Fe3CDocument6 pagesDiagram Fasa Fe-Fe3CChristianto HsuNo ratings yet

- Diagram Fe3CDocument5 pagesDiagram Fe3CMuhammad PalahNo ratings yet

- Metalurgi LasDocument32 pagesMetalurgi LasTomy AdamNo ratings yet

- Proses Perlakuan Panas d3 PDFDocument8 pagesProses Perlakuan Panas d3 PDFTerminal PorisplawadNo ratings yet

- Diagram Fasa Adalah Diagram Yang Menampilkan Hubungan Antara Temperatur Dimana Terjadi Perubahan Fasa Selama Proses Pendinginan Dan Pemanasan Yang Lambat Dengan Kadar KarbonDocument5 pagesDiagram Fasa Adalah Diagram Yang Menampilkan Hubungan Antara Temperatur Dimana Terjadi Perubahan Fasa Selama Proses Pendinginan Dan Pemanasan Yang Lambat Dengan Kadar KarbonHafiz FvnNo ratings yet

- Jominy TestDocument24 pagesJominy TestArkawira Nul SalamNo ratings yet

- Diagram Fasa Besi-KarbonDocument41 pagesDiagram Fasa Besi-KarbonHerlangga KusumaNo ratings yet

- Diagram Keseimbangan Besi-Besi KarbidaDocument3 pagesDiagram Keseimbangan Besi-Besi KarbidaansarNo ratings yet

- JF302 Material Technology 1 Unit 4Document20 pagesJF302 Material Technology 1 Unit 4Adib Azhar100% (1)

- Diagram Fasa Fe3CDocument16 pagesDiagram Fasa Fe3Cwitne100% (1)

- Diagram FE3CDocument10 pagesDiagram FE3CRiki WijayaNo ratings yet

- Baja dan BesiDocument18 pagesBaja dan Besimuhanif adnan khiarNo ratings yet

- Baja Karbon dan Struktur MikronyaDocument6 pagesBaja Karbon dan Struktur MikronyaIrfan SugiartoNo ratings yet

- Diagram Fasa+Transformasi Fasa Pada Besi Dan BajaDocument4 pagesDiagram Fasa+Transformasi Fasa Pada Besi Dan BajaAndre YosiNo ratings yet

- Proses Diagram Pembekuan Besi Karbon 1Document3 pagesProses Diagram Pembekuan Besi Karbon 1JuniorNo ratings yet

- Diagram Fasa Besi KarbonDocument4 pagesDiagram Fasa Besi KarbonRestu ArwadyNo ratings yet

- Jenis Cast Zat Besi Metode Terbaik Untuk Mengklasifikasi Besi Cor Yang SesuaiDocument15 pagesJenis Cast Zat Besi Metode Terbaik Untuk Mengklasifikasi Besi Cor Yang SesuaiYulia Puspa DewiNo ratings yet

- DIAGRAM FASA Fe-Fe3cDocument9 pagesDIAGRAM FASA Fe-Fe3cYanuar Dwi AnggitoNo ratings yet

- MATERIAL REM KERETA APIDocument35 pagesMATERIAL REM KERETA APIDenas PermanaNo ratings yet

- Diagram Fasa BajaDocument9 pagesDiagram Fasa BajaYanuar Rizki Pahlevi Full0% (1)

- SISTEM FE-CDocument35 pagesSISTEM FE-CMona YunitaNo ratings yet

- Metalurgi Fisik-7Document11 pagesMetalurgi Fisik-7Muhammad BalfasNo ratings yet

- Diagram Fasa BajaDocument4 pagesDiagram Fasa BajarakatianNo ratings yet

- BAJADocument5 pagesBAJAKevin BimarigaNo ratings yet

- Baja Dan PaduannyaDocument41 pagesBaja Dan PaduannyaAris AdjieNo ratings yet

- Resume MatekDocument2 pagesResume MatekALIFA DIEN FATHIA 1No ratings yet

- Diagram Fase Fe-Fe3CDocument17 pagesDiagram Fase Fe-Fe3CAnggita0% (1)

- HEAT TREATMENT PROSESDocument14 pagesHEAT TREATMENT PROSESIKa UTami Wahyu Ningsih0% (2)

- Slide I Metalurgi Fisik IDocument47 pagesSlide I Metalurgi Fisik Ifraroza100% (2)

- Pertemuan 4 - Diagram Kesetimbangan Besi - Karbida BesiDocument29 pagesPertemuan 4 - Diagram Kesetimbangan Besi - Karbida BesiYudha PradhanaNo ratings yet

- Fasa Pada Fe-C Yudha Irvana TM1C 200103029Document17 pagesFasa Pada Fe-C Yudha Irvana TM1C 200103029Yudha IrvanaNo ratings yet

- Makalah Teknik Material - Transformasi Fasa Pada LogamDocument17 pagesMakalah Teknik Material - Transformasi Fasa Pada LogamKardus33% (3)

- Diagram Fe-CDocument5 pagesDiagram Fe-CAditya Hasmi NurrezaNo ratings yet

- Bab.1 Fe CDocument15 pagesBab.1 Fe CSurya Burhani WijayaNo ratings yet

- DIAGRAMPERUBAHANDocument4 pagesDIAGRAMPERUBAHANMuhammad ShalahudinNo ratings yet

- Diagram Phase Iron-Iron CarbideDocument3 pagesDiagram Phase Iron-Iron CarbideSabrang LorNo ratings yet

- Muhammad Ady Kurniwan (RESUME METALURGI LAS)Document9 pagesMuhammad Ady Kurniwan (RESUME METALURGI LAS)Muhammad Ady KurniawanNo ratings yet

- Diagram Fasa FE-Fe3CDocument14 pagesDiagram Fasa FE-Fe3CAlfaizNo ratings yet

- KARBONITRIDASIDocument20 pagesKARBONITRIDASIbagasNo ratings yet

- Struktur BajaDocument15 pagesStruktur BajaAlmah sriwulandariNo ratings yet

- Bab 5-8 Metalurgi Fisik, OkeDocument33 pagesBab 5-8 Metalurgi Fisik, OkesutrimoNo ratings yet

- Islamisasi Nusantara Di Indonesia: Kelas: Rabu Pagi Nama: Moh - Ma'ruf Mudofir NU: 6Document11 pagesIslamisasi Nusantara Di Indonesia: Kelas: Rabu Pagi Nama: Moh - Ma'ruf Mudofir NU: 6Moh Ma'ruf MudofirNo ratings yet

- Bahan Makalah ISBDDocument13 pagesBahan Makalah ISBDMoh Ma'ruf MudofirNo ratings yet

- Inisialisasi Port A Sebagai OutputDocument2 pagesInisialisasi Port A Sebagai OutputMoh Ma'ruf MudofirNo ratings yet

- Teknik Tenaga ListrikDocument3 pagesTeknik Tenaga ListrikMoh Ma'ruf MudofirNo ratings yet

- Kimia BodeDocument13 pagesKimia Bodepeler pitotNo ratings yet

- TIMER AVR - OdtDocument6 pagesTIMER AVR - OdtMoh Ma'ruf MudofirNo ratings yet

- Bahan Ajar Menggambar TeknikDocument9 pagesBahan Ajar Menggambar TeknikAlfian JuhriNo ratings yet

- Teknik MesinDocument13 pagesTeknik Mesinjoko_tm02No ratings yet

- Integral TrigonometriDocument14 pagesIntegral TrigonometriMoh Ma'ruf Mudofir100% (4)

- BAB 06A Mengenal Proses BubutDocument25 pagesBAB 06A Mengenal Proses BubutMoh Ma'ruf MudofirNo ratings yet

- Proses Non KonvensionalDocument8 pagesProses Non Konvensionalrahim_isnan_alhilmanNo ratings yet

- KristalDocument3 pagesKristalMoh Ma'ruf MudofirNo ratings yet

- L2. Jembatan WheatstoneDocument3 pagesL2. Jembatan Wheatstoneruru_nda100% (1)

- OPTIMAL UNTUK SOAL UJIANDocument43 pagesOPTIMAL UNTUK SOAL UJIANAgung Sr.100% (3)

- Penjelasan Lomba Program Kreativitas MahasiswaDocument11 pagesPenjelasan Lomba Program Kreativitas MahasiswaMoh Ma'ruf MudofirNo ratings yet