Professional Documents

Culture Documents

Section 5

Uploaded by

Trisda MilaCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Section 5

Uploaded by

Trisda MilaCopyright:

Available Formats

BAGIAN 5 EMISI DARI PENGGUNAAN UTAMA KADMIUM Emisi dari proses industri yang menggunakan cadmium dibahas dalam

bagian ini. Berdasarkan pada tahun 1991 industri AS angka permintaan yang disajikan pada Gambar 3-1, Bagian 3, kadmium dan senyawa kadmium memiliki empat kegunaan komersial utama. Ini adalah: (1) elektroplating, (2) Manufaktur baterai sekunder (yaitu, isi ulang) (3) stabilisator panas untuk bahan sintetis dan resin plastik , dan (4) pigmen untuk produk plastik. Bagian ini dibagi menjadi empat subbagian, satu dikhususkan untuk masing masing utama penggunaan. Tiap sub menyajikan pengenalan singkat ke industri dan diskusi umum dari proses produksi. Dimana kadmium digunakan dalam proses, deskripsi yang ada tindakan pengendalian emisi kadmium dan estimasi emisi cadmium faktor diberikan. Tingkat detail akan bervariasi sesuai dengan ketersediaan informasi, terutama untuk emisi dimana data mungkin tidak lengkap atau tidak ada. ELEKTROPLATING KADMIUM Pada tahun 1991, aplikasi elektroplating kadmium menyumbang sekitar 20 persen dari total permintaan untuk cadmium. 1 Dalam elektroplating kadmium, lapisan tipis kadmium diendapkan langsung di atas logam dasar (biasanya baja) untuk menyediakan korosi perlindungan, koefisien gesek yang rendah, dan listrik yang rendah hubungi perlawanan. Selain itu, pelapis kadmium juga digunakan dalam industri listrik karena kadmium mudah disolder. Elektroplating kadmium dilakukan pada barang-barang seperti aircraftasteners, kabel konektor untuk komputer, komponen kapal, dan komponen mesin mobil. Tabel 5-1 menyajikan utama daerah pasar untuk jumlah kadmium. 2. Sebuah logam 1.200 diperkirakan menyelesaikan pekerjaan toko yang melakukan elektroplating kadmium beroperasi di Anerika serikat.

3. Toko logam menyelesaikan biasanya terletak di atau dekat industry mereka layani. Oleh karena itu, distribusi geografis logam toko menyelesaikan erat berikut bahwa dari manufaktur basis di U.S.3 DESKRIPSI PROSES Sebuah diagram alur untuk proses elektroplating kadmium khas disajikan pada Gambar 5-1. Sebelum plating, bagian-bagian menjalani serangkaian langkah tahap persiapan (pre treatment) untuk menghaluskan permukaan bagian dan untuk menghilangkan permukaan tanah, lemak, atau minyak. Langkah-langkah pre

treatment termasuk polishing, grinding, dan / atau pembersih dari bagian untuk mempersiapkan plating. Bagian yang berlapis dibilas setelah setiap langkah dalam proses untuk mencegah carry-over dari larutan yang mungkin mencemari bak yang digunakan dalam langkah-langkah proses yang berurutan. Polishing dan grinding dilakukan untuk menghaluskan permukaan bagian. Degreasing dilakukan baik dengan mencelupkan bagian ke dalam pelarut organik atau dengan degreasing uap bagian menggunakan organic pelarut. Degreasing uap biasanya digunakan ketika permukaan pemuatan minyak atau lemak yang berlebihan. Kedua pelarut organic paling sering digunakan untuk aplikasi pembersihan adalah trichloroethylene dan perkloroetilena. Pembersihan alkali kadang-kadang

digunakan untuk mengusir permukaan tanah dan mencegah dari menetap kembali ke logam. Larutan pembersihan ini biasanya terdiri dari senyawa, seperti natrium karbonat, natrium fosfat, dan natrium hidroksida, mereka biasanya mengandung surfaktan. Teknik pembersihan alkali termasuk perendaman dan katodik dan anodik pembersihan. Asam dip dapat digunakan untuk menghilangkan noda atau lapisan oksida dibentuk pada langkah pembersihan alkali dan menetralkan lapisan basa. Larutan Asam dip (asam sulfat 10% ) biasanya mengandung dari 10 sampai 30 persen dari volume asam klorida atau asam sulfat dalam air. Langkah-langkah pretreatment yang tepat digunakan tergantung pada jumlah tanah, minyak, atau minyak pada bagian. Setelah pretreatment, yang bagian ditransfer ke tangki plating. Beberapa Formulasi bak plating kadmium digunakan untuk menyimpan kadmium pada logam dasar atau bagian, namun, baak kadmium sianida adalah formulasi utama yang digunakan untuk menyimpan kadmium. Formulasi bak lain

yang digunakan termasuk sulfat netral, asam fluorborate, atau bak asam sulfat. Saat ini, penggunaanformulasi ini bak lainnya tidak cukup karena penyimpanan kadmium terbentuk dari bak tersebut tidak memadai dari kualitas (yaitu, tidak menampilkan sifat fisik yang diinginkan) untuk mendapatkan penerimaan luas. Oleh karena itu, pembahasan berikut akan fokus pada bak plating kadmium sianida. Tabel 5-2 menyajikan komposisi bak dan operasi parameter bak kadmium sianida 4 Dalam plating kadmium, bagian ditempatkan dalam tangki dan terhubung ke arus listrik sebagai katoda. Jika bagian-bagian kecil harus berlapis, yang bagian yang pertama kali ditempatkan dalam barrel plating atau di rak plating. Laras atau rak plating kemudian ditempatkan di dalam tangki dan terhubung ke dalam arus listrik. Seperti saat ini diterapkan, kadmium ion dalam larutan yang tertarik pada bermuatan negative katoda mana mereka menjalani pengurangan, sehingga cadmium yang disimpan pada bagian. Efisiensi bak plating didasarkan pada jumlah arus yang dikonsumsi dalam deposisi reaksi versus jumlah arus yang dikonsumsi oleh reaksi samping lainnya. Untuk bak kadmium plating, katoda Efisiensi biasanya berkisar antara 90 sampai 95 persen, karena itu, 90 sampai 95 persen dari saat ini dipasok ke tangki dikonsumsi dalam reaksi pengendapan. The 5 sampai 10 persen sisanya adalah dikonsumsi oleh reaksi sisi lain, seperti evolusi gas hidrogen pada katoda dan evolusi gas oksigen pada anoda. Setelah plating, bagian yang dibilas. Paling kadmium produk berlapis tidak memerlukan perawatan lebih lanjut; Namun, beberapa bagian yang sering posting-diobati dengan berenang cerah. Dip ini adalah konversi kromat pelapis, yang berwarna, dicat, atau dipernis, tergantung pada spesifikasi bagian. Pengendalian Emisi Tidak ada langkah-langkah pengendalian pencemaran udara saat ini sedang digunakan pada

kadmium elektroplating tank. Ventilasi pembuangan lokal kadang-kadang digunakan pada tank ini sebagai tindakan pencegahan terhadap pekerja eksposur. emisi Berdasarkan pedoman ventilasi yang diterbitkan oleh American National Standards Institute (ANSI), potensi emisi dari kadmium elektroplating tank sangat rendah. kadmium sianida tank elektroplating diberi klasifikasi berbahaya D-4, yang rating.5 serendah mungkin Dalam Rilis Chemical 1.990 Beracun Inventory (TRI), 41 fasilitas melaporkan emisi kadmium bawah SIC 3471, Plating dan Polishing.6 emisi kadmium Jumlah dilaporkan dari fasilitas ini sebesar 3.324 Mg (3.656 ton). Namun, perlu dicatat bahwa 25 persen dari fasilitas account untuk 98 persen dari emisi. Lima puluh persen dari fasilitas melaporkan nol emisi, dan 25 persen dilaporkan kurang dari 10 lb / tahun emisi kadmium. Sebuah tinjauan dari fasilitas dengan perkiraan emisi yang lebih tinggi mengungkapkan bahwa beberapa fasilitas yang produsen bahan kimia bak plating dan tidak kadmium fasilitas plating. Tidak ada data tambahan yang tersedia mengenai emisi kadmium dari tangki elektroplating kadmium. INDUSTRI BATERAI SEKUNDER Kadmium digunakan dalam produksi beberapa jenis sekunder (isi ulang) baterai. Pada tahun 1991, daerah ini menyumbang untuk sekitar 45 persen dari total permintaan untuk cadmium.1 Sub bagian ini berfokus pada emisi dan kontrol selama produksi nikel-kadmium baterai, segmen terbesar dari industri kadmium baterai. Lain baterai jenis yang digunakan kadmium termasuk perak-kadmium baterai, yang memiliki kedirgantaraan

aplikasi, dan merkuri oksida-kadmium sel tombol. Informasi ini tidak tersedia pada potensi kadmium emisi dari jenis baterai lainnya. Nikel-kadmium sel yang diproduksi dalam berbagai bentuk dan ukuran untuk terutama dua aplikasi: industri dan portabel baterai. Nikel-kadmium baterai untuk keperluan industri biasanya jenis vented (atau terbuka) atau semi-disegel dan mungkin baik piring saku, piring disinter, atau serat terstruktur konstruksi. Vented (terbuka) desain sel saat ini digunakan untuk berukuran lebih besar sel yang dirancang untuk tugas berat industri atau lainnya aplikasi. Dalam aplikasi ini, baterai tunduk untuk sering pengisian dan memerlukan penambahan elektrolit setelah panjang periode operasi. Aplikasi untuk industri baterai termasuk menggunakan kereta api beberapa (misalnya, lokomotif mulai, pengereman darurat, sinyal dan lampu peringatan), siaga listrik untuk sistem alarm, pencahayaan darurat, militer komunikasi, energi surya penyimpanan, peralatan navigasi, rumah sakit operasi kamar, dan penerbangan applications.7 Sealed-sel nikel-kadmium baterai yang didesain untuk portabel aplikasi (misalnya, mainan, camcorder, alat-alat portabel, dan telepon selular) biasanya dibangun menggunakan plat disinter

elektroda. Sel-sel yang diproduksi di silinder, tombol, dan bentuk prismatik, mereka dapat diisi ulang hingga 2.000 kali, dan tidak memerlukan maintenance.7 Delapan produsen utama, lokasi pabrik mereka, jenis baterai, dan proses yang digunakan diidentifikasi dalam EPA report.8 The informasi tentang nama perusahaan dan lokasi pabrik yang diperbarui menggunakan emisi laporan dari tahun 1990 TRI dan disajikan dalam Tabel 5-3,6 Selain produsen primer, beberapa perusahaan dapat merakit baterai nikel-kadmium menggunakan diimpor komponen. Proses Deskripsi Nikel-kadmium sel elektrokimia reversibel memanfaatkan reaksi antara elektroda kadmium dan nikel dikemas dalam basa elektrolit (kalium atau litium hidroksida). Itu elektrolit tidak mengambil bagian dalam muatan / reaksi debit; itu hanya bertindak sebagai pembawa muatan. Selama debit, kadmium dioksidasi menjadi kadmium hidroksida pada katoda, dan terhidrasi nikel (III) oksida direduksi menjadi nikel (II) hidroksida pada anoda. Perbedaan utama antara berbagai jenis nikel-kadmium sel adalah sifat dari elektroda sel. Tiga jenis elektroda positif (anoda) yang digunakan: plat saku, disinter piring, atau piring serat. Oksida terhidrasi nikel di anoda biasanya dalam bentuk bubuk dan diadakan di piring saku atau tersuspensi dalam gel atau pasta dan ditempatkan di disinter atau serat

elektroda. Elektroda negatif (katoda) menggunakan plat saku, bubuk disinter, pelat serat, busa atau plastik banded mendukung untuk memegang hidroksida kadmium di tempat. Grafit atau besi oksida biasanya ditambahkan untuk meningkatkan konduktivitas dari kedua nikel dan kadmium hydroxide.7 Sebuah deskripsi dari proses lempeng disinter basah untuk nickelcadmium produksi baterai disajikan dalam ayat ini. A flow diagram untuk proses ditunjukkan pada Gambar 5-2. Ini Proses tampaknya memiliki potensi terbesar untuk kadmium emisi seperti yang dilaporkan oleh industri dalam tahun 1990 TRI survey.6 Deskripsi tidak tersedia untuk produksi lainnya proses. Dalam disinter-piring formasi, bubuk nikel dipanaskan pada nikel berlapis baja strip untuk memberikan media berpori terikat dengan dasar. Memanaskan bubuk nikel di las suhu tinggi bersama-sama titik kontak pada butir nikel bubuk. Selama langkah impregnasi, solusi dari nikel atau menghamili kadmium ruang kekosongan nikel sinter. Selama nikel impregnasi, lempeng disinter direndam dengan jenuh larutan nitrat nikel dalam asam nitrat. Kadmium Langkah impregnasi mirip, kecuali bahwa larutan jenuh mengandung nitrat kadmium. Solusi nitrat kadmium mungkin disiapkan onsite dari oksida kadmium atau purchased.9 Pelat diresapi dikeringkan dan kemudian direndam dalam kalium hidroksida solusi untuk mengkonversi nikel dan kadmium garam untuk hidroksida masing-masing. Anoda (dengan nikel hidroksida) dan katoda (dengan hidroksida kadmium) menjalani serangkaian langkah-langkah sebelum dirakit ke dalam sel dan kemudian baterai: mencuci dan pengeringan oven, akhir kaustik rendam air, panas deionisasi bilas, terbentuk di sikat kaustik, dan terakhir, dan rinse.8 9 Dua metode alternatif untuk meresapi katoda adalah

digunakan. Dalam satu metode, kadmium ini elektrolitik disimpan dari larutan kadmium elektroplating standar ke disinter plate. Kadmium berlapis jalur disinter kemudian dibilas dan siap untuk perakitan. Dalam metode lain untuk produksi katoda, kadmium bubuk kering dan bahan pengikat yang ditekan pada wire mesh dalam cetakan dan ditransfer ke, perakitan steps.8 9 Karena sel-sel individual yang precycled sebelum perakitan menjadi baterai, tidak penting apakah katoda yang awalnya diresapi dengan Cd (OH) 2 (produk dari reaksi discharge) atau Cd (produk dari reaksi pengisian). Reaksi adalah sebagai berikut: melaksanakan 2 b-NiOOH + Cd + 2H2O __________> Ni (OH) 2 + Cd (OH) 2 <__________ biaya melaksanakan Cd + 2OH-__________> Cd (OH) 2 + 2e<__________ biaya Selama perakitan, anoda nikel yang mengandung dan cadmiumcontaining yang katoda dirakit secara bergantian ke dalam sel dengan pemisah selulosa felted nilon, dan sel-sel dirakit dalam kasus baterai dari plastik atau baja berlapis nikel. Itu elektrolit mengandung kalium hidroksida dan litium hidroksida ditambahkan ke komponen dirakit dalam kasus baterai. Itu Bahan pemisah memegang elektrolit, serta memisahkan negatif dan positif elektroda. Baterai akhirnya menjalani pengujian dan pengepakan; baterai gagal adalah rejected.8, 9 Emisi Kontrol Tindakan Dalam sebuah pabrik baterai nikel-kadmium, bentuk yang paling umum dari

kadmium dipancarkan adalah kadmium nitrat, hidroksida kadmium, dan mungkin kadmium oksida. Semua emisi udara senyawa kadmium akan terjadi sebagai partikel - dan terutama sebagai buronan karena penanganan material dan prosedur pengalihan emisi, oven pengeringan operasi, dan perakitan sel. Metode pengendalian utama yang digunakan dalam industri adalah: (1) tudung dan sistem vakum menyalurkan ke kolektor debu dan (2) kain filter di daerah penanganan kadmium. Filter kain yang dikenal sebagai perangkat partikulat sangat efektif penghapusan, terutama untuk suhu yang lebih rendah emisi diantisipasi untuk industri ini. Pada sebagian besar fasilitas, emisi buronan yang terkandung dalam tanaman dan ditangkap dan dikirim ke kontrol perangkat. Emisi Kadmium berpotensi dipancarkan dari beberapa langkah di pembuatan baterai nikel-kadmium. Potensi emisi sumber yang dicatat dengan lingkaran yang solid pada Gambar 5-2. Operasi melibatkan penanganan garam kadmium kering dan bubuk, oven pengeringan, dan perakitan sel adalah sumber paling mungkin. Persiapan Solution juga merupakan sumber potensial dari kadmium emisi. Jika piring sinter harus diresapi dengan kadmium solusi nitrat, kadmium dapat dipancarkan oleh penanganan garam kering selama persiapan solusi. Persiapan kadmium yang mengandung elektrolit untuk pengendapan elektrolitik juga akan memancarkan kadmium jika bahan kering digunakan. Jika katoda disiapkan oleh proses kering-mendesak, penanganan kadmium kering bubuk dan menekan bubuk kadmium ke dalam grid yang potensi sumber emisi. Oven pengeringan pelat katoda materi dan langkah perakitan sel juga merupakan kadmium potensial emisi sumber. Faktor kadmium emisi ada telah dipublikasikan untuk

nikel-kadmium baterai proses produksi, tidak pula emisi setiap Tes data yang tersedia yang akan memungkinkan perhitungan emisi faktor. Sebuah 1.985 latar belakang dokumen pada sumber emisi kadmium diperkirakan nasional emisi dari manufaktur baterai di 100 kg / tahun (220 lb / yr) .8 Pada tahun 1990 TRI, baterai delapan lokasi produksi ditunjukkan pada Tabel 5-3 melaporkan total tahunan kadmium pelepasan 316 kg (697 lb) .6 Berdasarkan data tersebut, produksi nikel-kadmium baterai tidak muncul untuk menjadi sumber utama emisi kadmium. Kadmium stabilisator untuk PLASTICS Senyawa kadmium, dalam hubungannya dengan senyawa barium, memiliki telah banyak digunakan sebagai sistem penstabil panas yang efektif untuk polivinil klorida (PVC) dan polimer terkait. Polyvinyl klorida umumnya dianggap sebagai salah satu yang paling serbaguna polimer karena kompatibilitas dengan bahan lain, seperti plasticizers, pengisi, dan polimer lainnya. Utama kelemahan adalah stabilitas miskin termal. Fisik penampilan dan kinerja sifat PVC dapat dimodifikasi oleh aditif menggabungkan, tapi tidak ada yang dapat dilakukan untuk benar-benar mencegah dekomposisi polimer dengan fisik atau kimia berarti. Aditif diklasifikasikan sebagai stabilisator dapat secara efektif menghambat dan mengurangi proses degradasi sampai pada dasarnya berhenti, namun rincian di bawah tindakan fisik dan kimia agen selalu hadir untuk beberapa derajat. Beberapa mekanisme telah telah diusulkan sebagai rute untuk kehancuran PVC. Mekanisme ini cukup mirip kimia dan dapat langsung berhubungan dengan fisik keadaan PVC. Dehydrochlorination adalah yang paling signifikan penyebab degradasi dalam PVC. Proses dapat diprakarsai baik oleh hilangnya atom labil-klorin atau melalui radikal bebas reaksi dengan pembentukan resultan ganda

obligasi. Sebagai dehydrochlorination berlanjut, ikatan rangkap terkonjugasi terbentuk, sehingga pergeseran panjang gelombang cahaya diserap oleh polimer. Panjang gelombang cahaya yang diserap perubahan sesuai dengan jumlah ikatan rangkap terkonjugasi sistem yang hadir, dan warna perubahan polimer dari cahaya kuning kuning kuning gelap untuk ke coklat kemerahan dan akhirnya black.10 Stabilizer biasanya anorganik atau organologam senyawa, yang namanya mencerminkan kation yang terlibat. Utama kelas stabilisator didasarkan pada timah, timbal, dan campuran Kelompok II logam, seperti barium, kadmium seng, dan. Grup II logam (logam campuran) stabilisator telah berkembang selama bertahun-tahun dari penambahan sederhana suksinat barium dan kadmium palmitat untuk campuran kompleks barium / cadmium / seng sabun, organophosphites, antioksidan, pelarut, Pengekstrusi, peptizers, pewarna, ultraviolet (UV) peredam, dan konstituen lainnya. Kadmium stabilisator awalnya digunakan karena mereka memberikan kejelasan dan retensi warna awal untuk formulasi PVC. Jangka panjang stabilitas panas dipasok oleh kadmium dan seng jauh lebih sedikit dibandingkan yang ditawarkan oleh senyawa barium. Kadmium adalah stabilisator fungsional tergantung pada anion, dan anion adalah utama faktor yang mempengaruhi sifat, seperti pelumasan, plateout, kejelasan, melayang warna, dan stabilitas panas. Umum anion untuk kadmium adalah 2-ethylhexoate (oktoat), fenat, benzoat, dan stearate.10 Kadmium / barium stabilisator tersedia secara komersial dalam bentuk cair atau padat. Liquid stabilizer sistem lebih mudah menangani dan tidak mengakibatkan piring-out masalah, yang mungkin terjadi dengan sistem bubuk. Stabilisator cair biasanya memiliki rendah kadmium konten (1 sampai 4 persen), dan lebih murah pada berat dasar. Stabilisator padat memiliki kandungan kadmium lebih tinggi (7

sampai 15 persen) dan lebih efektif daripada stabilisator cair pada berat basis.13 Dalam sistem logam campuran stabilizer, isi kadmium berkisar dari 1 sampai 15 persen, dan sistem penstabil merupakan antara 0,5 sampai 2,5 persen dari PVC akhir diperparah resin.7 Kebanyakan kadmium yang mengandung stabilizer sistem adalah barium / cadmium-seng campuran berbasis, sistem ini sedang diganti dengan barium / seng produk. Penggantian sukses kadmium-produk yang mengandung tergantung terutama pada penggunaan lebih tinggi barium-ke-seng rasio daripada barium-to-kadmium rasio dan kimia anion, yang mengkompensasi untuk ukuran yang lebih kecil dari atom seng dibandingkan dengan kadmium atom.11 An 30 diperkirakan hingga 35 persen dari penggunaan kadmium yang mengandung stabilizer di AS telah berubah menjadi noncadmium produk, dan persentase ini diperkirakan akan meningkat menjadi lebih dari 50 persen pada akhir 1992.12 Proses Deskripsi Penambahan aditif stabilizer panas terjadi sebagai bagian dari produksi keseluruhan dari resin PVC dirumuskan. Perumusan dari resin biasanya menggunakan sistem blender dan, tergantung pada produk PVC tertentu, mungkin batch atau kontinyu operasi. Padat kadmium stabilizer sistem dapat ditambahkan langsung ke resin PVC kering dan kemudian dicampur dengan resin partikel. Stabilisator kadmium cair dapat ditambahkan langsung ke resin atau dicampur dengan plasticizer cair sebelum Selain resin. Urutan tertentu stabilizer Selain itu tergantung pada metode pengolahan yang akan digunakan (misalnya, calendering, ekstrusi, mencelupkan). Setelah semua aditif, termasuk stabilizer telah dimasukkan, resin dirumuskan adalah biasanya bubuk bebas-mengalir atau granul dengan cairan teradsorpsi pada partikel resin.

Penggunaan yang paling umum dari kadmium berbasis stabilisator adalah untuk fleksibel dan semi-kaku PVC applications.11 Secara umum, kadmium berbasis stabilisator yang digunakan dalam produksi fleksibel dan semi-kaku PVC produk. Produk-produk PVC yang diproses oleh calendering, ekstrusi, atau injection molding techniques.10 Cadmium berbasis stabilisator menemukan penggunaan yang terbatas dalam produk PVC kaku atau film untuk keperluan listrik. Stabilisator kadmium cair mungkin digunakan dalam produksi jenis berikut PVC produk: 1. Injeksi fleksibel atau semi-kaku dibentuk; 2. Plastisols jelas; 3. Tipis gauge atau film calendered ringan diisi; 4. Jelas dan ringan diisi film diekstrusi atau lembaran, dan 5. Dipping operasi. Padat kadmium berbasis stabilisator dapat digunakan dalam sangat penuh sheet calendered (misalnya, ubin lantai) atau calendering, injection molding, ekstrusi atau proses untuk memproduksi diisi (Yakni, nonclear) PVC produk. Emisi Kontrol Tindakan Tidak ada informasi yang tersedia untuk tipe tertentu dari kontrol emisi perangkat yang digunakan untuk mengontrol emisi kadmium yang dihasilkan dari produksi produk PVC. Satu manufaktur fasilitas menggunakan stabilisator kadmium menunjukkan bahwa besar sumber emisi akan terjadi karena bahan handling.16 Ini Sumber mungkin akan berada di daerah formulasi resin dan jika operasi batch kecil yang digunakan, selama transfer dari dirumuskan resin. Stabilisator kadmium paling padat diproduksi di bentuk (misalnya, flaxes, pelet) untuk mengurangi emisi debu selama penanganan. Kadmium emisi dari proses ekstrusi, cetakan, dan calendering mungkin minim karena suhu

diperlukan untuk menguapkan jumlah yang signifikan kadmium senyawa termal akan menghancurkan resin dan lainnya organik konstituen. Emisi Emisi Kadmium dapat terjadi ketika kadmium-mengandung stabilisator sistem ditambahkan ke resin PVC selama formulasi; sebelum pengolahan resin PVC. Meskipun penggunaan kadmium dalam produksi stabilisator merupakan sekitar 12 persen dari total permintaan untuk kadmium, kadmium emisi yang dihasilkan dari penggunaan stabilisator selama formulasi resin belum dianggap sebagai sumber potensial. Tabel 5-4 menyajikan kadmium emisi oleh beberapa produsen resin dirumuskan dan plastik dilaporkan pada tahun 1990 TRI.6 Beberapa fasilitas mungkin juga menggunakan kadmium berbasis pigmen dalam resin, tetapi sistem pelaporan di TRI tidak mudah membedakan antara dua kadmium produk. Dengan demikian, beberapa emisi kadmium mungkin hasil dari penggunaan pigmen. Tidak ada faktor emisi yang diterbitkan untuk proses ini, dan tidak ada data uji yang tersedia untuk memungkinkan perhitungan emisi yang Faktor. KADMIUM PIGMEN DI PLASTICS Sekitar 80 persen dari semua kadmium berbasis pigmen yang digunakan dalam plastik industri. 20 persen lainnya digunakan terutama untuk warna cat, coating, keramik, dan glasses.15 Dalam plastik industri, pigmen dan aditif lainnya yang dicampur dengan resin sebelum produk plastik yang diproduksi. Ini Langkah pencampuran dapat dilakukan dalam hubungannya dengan manufaktur lainnya

langkah-langkah di lokasi produksi. Atau, adat-blended resin dapat dibeli dari perusahaan lain dan diangkut ke tempat produksi. Ini adalah praktek umum untuk lebih kecil perusahaan atau produk khusus. Tabel 5-5 daftar produsen senyawa kustom dibeli resin yang dilaporkan emisi dari kadmium pada tahun 1990 TRI.6 Sebagian besar dari kelompok ini memadukan pigmen dengan resin. Biaya pembelian resin diperparah kustom telah meningkat ke tingkat di mana beberapa produsen barang plastik telah berubah menjadi pencampuran resin mereka sendiri. Pergeseran lokal produksi dapat akan terutama berlaku bagi pengguna pigmen kadmium, karena pigmen yang mahal dan memiliki keunggulan dari pencampuran mudah dan cepat, bahkan menyebar. Proses Description16 Pigmen paling komersial memiliki ukuran partikel rata-rata di kisaran 10-3 hingga 10-5 mm (0,01 sampai 1,0 m). Bubuk pigmen kering biasanya diaglomerasi sebelum dijual untuk mengurangi materi kehilangan selama transportasi. Ini aglomerat harus dibubarkan oleh produsen resin senyawa, baik sebelum atau selama pengolahan. Langkah awal dalam dispersi pigmen kering membasahi permukaan pigmen. Langkah-langkah berikutnya yang melanggar

down aglomerat, distribusi partikel di resin, dan stabilisasi dispersion.17 Karena pigmen kadmium kerugian akan minimal setelah pigmen kering basah, ini diskusi berfokus pada penanganan bahan. Bahan massal dapat disimpan dalam silo luar, kotak, tas, atau drum. Pompa vakum besar transportasi bahan dari railcar atau truk ke silo. Pompa vakum kecil transportasi bahan dari onsite penyimpanan dalam tas, drum, dan kotak ke loader hopper mesin proses, jika tidak ke mesin itu sendiri. Kekosongan garis memasuki gerbong tangensial sehingga material dapat dipisahkan dari aliran udara yang menyampaikan. Sebuah rasio eksternal katup pencampuran biasanya terletak di inlet vakum setiap hopper untuk memungkinkan regrinds dan bahan daur ulang lainnya untuk menjadi proporsional dicampur dengan bahan perawan sebelum processing.17 Emisi Kontrol Tindakan Menurut percakapan dengan pejabat perusahaan di pabrik produksi, ditetapkan bahwa kadmium emisi berasal terutama dari bahan handling.18, 19 Tangan metode pencampuran bahan dapat limbah hingga 25 persen dari membeli pewarna. Otomatis metode, seperti metering,

pencampuran, dan transportasi vakum, secara substansial mengurangi limbah dan emisi. Emisi bahan bubuk dari gerbong vakum biasanya dikontrol dengan filter dan lantai-mount debu kolektor. Semua emisi kadmium, kadmium sebagai pigmen, akan dalam bentuk partikel sehingga penggunaan filter debu dan debu kolektor harus menjadi ukuran emisi yang efektif kontrol. Namun, ada data uji tidak tersedia untuk membuktikan efektivitas kontrol ini untuk pigmen kadmium partikulat ditemukan di sumber-sumber. Emisi Faktor emisi tidak tersedia untuk campuran pigmen operasi, yang belum diakui sebagai sumber potensial emisi kadmium dalam survei sebelumnya. Tidak ada data uji yang tersedia yang dapat digunakan untuk menghitung faktor emisi.

You might also like

- Soal UP 1-1Document27 pagesSoal UP 1-1Trisda MilaNo ratings yet

- LaluDocument1 pageLaluTrisda MilaNo ratings yet

- Partikel Penyusun Atom Atau Ion Kb-1Document6 pagesPartikel Penyusun Atom Atau Ion Kb-1nailiNo ratings yet

- Praktikum Asam BasaDocument3 pagesPraktikum Asam BasaTrisda MilaNo ratings yet

- Forum DiskusiDocument4 pagesForum DiskusiTrisda MilaNo ratings yet

- Lembar Kerja Siswa ElektrolitDocument7 pagesLembar Kerja Siswa ElektrolitTrisda MilaNo ratings yet

- DiskusiDocument1 pageDiskusiTrisda MilaNo ratings yet

- Modul 2 KB 3 Dan 4Document5 pagesModul 2 KB 3 Dan 4Trisda MilaNo ratings yet

- FaktorDocument1 pageFaktorTrisda MilaNo ratings yet

- STRUKTUR ATOMDocument31 pagesSTRUKTUR ATOMTrisda MilaNo ratings yet

- Soal Fisika Tentang Optika, Kalor, Dan Termodinamika Kelas XDocument1 pageSoal Fisika Tentang Optika, Kalor, Dan Termodinamika Kelas XTrisda MilaNo ratings yet

- PERKEMBANGAN MODEL ATOMDocument8 pagesPERKEMBANGAN MODEL ATOMHusnul Yaqin100% (1)

- Materi Kimia Untuk UNDocument2 pagesMateri Kimia Untuk UNTrisda MilaNo ratings yet

- Kisi-Kisi Penulisan Soal SmaDocument10 pagesKisi-Kisi Penulisan Soal SmaTrisda MilaNo ratings yet

- Kisi Kisi MaDocument2 pagesKisi Kisi MaTrisda MilaNo ratings yet

- Kisi-Kisi Uas Kimia SmaDocument1 pageKisi-Kisi Uas Kimia SmaTrisda MilaNo ratings yet

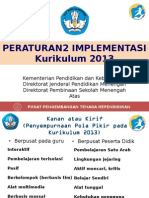

- Perubahan Filosofi Ketentuan K-13Document71 pagesPerubahan Filosofi Ketentuan K-13Trisda MilaNo ratings yet

- Asam BasaDocument5 pagesAsam BasaTrisda MilaNo ratings yet

- Layout JawabanDocument1 pageLayout JawabanTrisda MilaNo ratings yet

- Bab III Sistematika Penulisan SkripsiDocument26 pagesBab III Sistematika Penulisan SkripsiTrisda MilaNo ratings yet

- Form Data Rekening Konsultan (1-Sudirman)Document1 pageForm Data Rekening Konsultan (1-Sudirman)Trisda MilaNo ratings yet

- KARAKTERISTIK KARYA TULIS ILMIAHDocument5 pagesKARAKTERISTIK KARYA TULIS ILMIAHTrisda MilaNo ratings yet

- WAKAFDocument10 pagesWAKAFTrisda MilaNo ratings yet

- KKM KELAS 2 ComDocument84 pagesKKM KELAS 2 Comon_ant76% (21)

- Ketika Cinta TerbagiDocument4 pagesKetika Cinta TerbagiTrisda MilaNo ratings yet

- Dalam Kristal IonikDocument7 pagesDalam Kristal IonikTrisda MilaNo ratings yet

- RPP Ipa 4Document172 pagesRPP Ipa 4Trisda MilaNo ratings yet

- KUITANSIDocument1 pageKUITANSITrisda MilaNo ratings yet

- Kepemilikan Dan AkadDocument5 pagesKepemilikan Dan AkadTrisda MilaNo ratings yet

- Tugas TIK Kls X F Muhammad AfdiDocument1 pageTugas TIK Kls X F Muhammad AfdiTrisda MilaNo ratings yet