Professional Documents

Culture Documents

La Administración de Manteniento

Uploaded by

yrbmOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

La Administración de Manteniento

Uploaded by

yrbmCopyright:

Available Formats

REPUBLICA BOLIVARIANA DE VENEZUELA MINISTERIO DEL PODER POPULAR PARA LA EDUCACION UNIVERSITARIA INSTITUTO UNIVERSITARIO POLITCNICO SANTIAGO MARIO

EXTENSIN COL - SEDE CIUDAD OJEDA

Autores: Cadenas Alfreddy Espinoza Nolberto. Forlini enzo

Ciudad Ojeda, Noviembre del 2012.

Administracin del mantenimiento industrial. Hasta 1980 la mayora de las industrias de los pases occidentales tenan una meta bien definida, obtener a partir de una inversin dada, el mximo de rentabilidad de esta.

Sin embargo, cuando el cliente comenz a convertirse en un elemento importante, muchas de las decisiones tomadas tenan que ver con este, puesto que exiga calidad en el producto o servicio proporcionado. Este nuevo factor de calidad se convirti en una necesidad para poder seguir teniendo un lugar competitivo dentro del mercado nacional e internacional.

Igualmente, a la industria le interesaba mantener una alta productividad, para ello se necesitaba alcanzar y conservar altas eficiencias en todo el equipo y maquinaria, de esta forma suponan que la inversin retornara ms rpido.

As surge la necesidad de crear un rea o departamento que se responsabilice y asegure que la productividad de la planta no se ver afectada por algn tipo de avera o algn paro del equipo. En un principio no se prestaba mucha atencin en lo que a mantenimiento se refiere, hasta que las empresas se dieron cuenta que uno de los gastos ms importantes eran por falta de esta actividad, adems de que los costos por mantenimiento ocupaban el primer o segundo lugar dentro de los gastos ms significativos.

Entonces se decidi atribuir una serie de responsabilidades a este departamento, como reducir el tiempo de paralizacin de los equipos, reparacin en el tiempo oportuno, garantizar el funcionamiento contino de todo el equipo, de forma que los productos no salieran de los lmites y estndares establecidos por control de calidad.

Un argumento primordial hoy en da es saber porque es necesario administrar el mantenimiento. El rea de mantenimiento se considera para la industria un rea no productiva, ya que de esta rea no se obtiene ningn bien tangible, o algo que reditu a la empresa en capital directo.

Actualmente,

una

preocupacin

existente

va

dirigida

hacia

la

optimizacin de sus activos, el aseguramiento de la calidad, productiva del equipo y maquinaria. De esta manera es como las compaas estn centrando su atencin en encontrar una tcnica adecuada para administrar el mantenimiento.

Los dos factores ms importantes que contribuyen a la mala administracin del mantenimiento segn Terry wireman (1998) son la falta de medicin adecuada y la falta de sistemas de control para el mantenimiento. Segn wireman (1998), la administracin de mantenimiento es la administracin de todos los activos que posee una compaa, basada en la maximizacin del rendimiento sobre inversin en activos. (P 3)

Existen una serie de problemas que se deben enfrentar, todo en base a ciertos factores y tendencias que presenta actualmente la industria de proceso y manufactura. Segn shirose (1992), wireman (1991), pritchard (1990) y tuttle (1993) todos estos factores, afectan directamente la manera de administrar los recursos fsicos, as como la administracin general de la empresa, todo enfocado a permanecer en el lugar donde se ha querido estar o para mejorar esta posicin. Estos factores son:

Competencia a nivel mundial Altos estndares de calidad

Requisitos de certificacin de sistema de calidad por parte de terceros Concepto de justo a tiempo Incremento en la capacidad y productividad de equipos y maquinaria Reduccin de tiempos de ciclos de fabricacin Reduccin de costos de fabricacin (produccin y mantenimiento) Seguridad personal e industrial Integracin total de los trabajadores Cultura de limpieza y disciplina. Relacin entre administracin y sindicato Programas de asimilacin de tecnologa

Sin importar el tipo de industria manufacturera y la estructura de flujo de proceso que siga, el mantenimiento juega un papel sumamente importante dentro del buen funcionamiento de las empresas, porque si se administra correctamente las mejoras en eficiencias de maquinas y equipos, mayor productividad en la lnea de produccin y disminucin de gastos por mantenimiento correctivo. Orden de trabajo Toda vez que se requiere realizar una reparacin o tarea de mantenimiento preventivo o predictivo o cualquiera otra tarea, sobre un equipo, se emite una orden de trabajo, solicitud de reparacin, orden de servicio, entre otros., segn sea la modalidad aplicada en cada empresa. En plantas muy pequeas puede no existir un documento para esto y la orden o requerimiento es verbal entre las personas involucradas. En las empresas medianas o grandes, lo habitual es que se utilice un pequeo documento o formulario, donde se agregan los datos del equipo y las tareas requeridas. Una orden de trabajo debera contener la siguiente informacin, como mnimo:

Fecha y nombre de la planta o sector de la misma, donde el equipo se encuentra instalado Nombre de la persona que emite la orden. Nombre que identifica al equipo que debe intervenirse. Razn por la que se requiere la intervencin. Nivel de urgencia de la tarea requerida o fecha de realizacin. Cuando sea pertinente, indicar si la tarea requiere de planta detenida.

El valor agregado Este es un concepto o disciplina primordial que debe utilizar el emisor, al confeccionar una orden de trabajo. Consiste en agregar toda informacin que facilite:

La fijacin del nivel de urgencia o prioridad. La bsqueda de la causa de la falla, si an es desconocida. La ejecucin de la tarea reparativa. La determinacin de las prevenciones de SS y MA, que deben adoptarse. La mejor oportunidad para realizar la tarea. La planificacin y programacin de las tareas.

Diagnstico de falla Para lograr agregar valor a una orden de trabajo, antes de su emisin, el emisor debe realizar un diagnstico de falla, que puede ser desde muy simple hasta un diagnstico avanzado. De este anlisis se espera:

Determinar qu causa activa o dispara la falla. Identificar los sntomas observados. Determinar las acciones para eliminar los riesgos, de SS y MA.

Obtener informacin completa sobre la causa y las posibles acciones correctivas.

Cuando se realiza este diagnstico, adems de las observaciones directas en el equipo, si es necesario, deben verificarse los parmetros del proceso. De este primer diagnstico, simple, de fallas puede surgir que:

La causa es algo obvio. En este caso la misma persona puede corregir el problema o requerir al operador del rea que lo haga. El diagnstico de falla no ha permitido determinar la causa u obtener informacin suficiente. En este caso es conveniente pasar a un diagnstico avanzado de la falla, antes de emitir la orden de trabajo.

Si la informacin es suficiente, se proceder a emitir la orden de trabajo.

El diagnstico avanzado de la falla es similar al anterior, ms profundo y se recurre a personas ms conocedoras de la operacin o proceso involucrados o a expertos en los fenmenos que rigen el funcionamiento del equipo que est fallando. Si es necesario se determina qu otros parmetros deben medirse; se realizan las mediciones y se analizan los resultados. Si este diagnstico avanzado resulta an insuficiente, es muy posible que se haya alcanzado el umbral a partir del cual debe realizarse un anlisis de causa raz (RCA).

La urgencia o prioridad Habitualmente la urgencia o prioridad de las tareas de mantenimiento son las siguientes:

Emergencia:

son

requerimientos

de

intervencin

de

equipos,

no

programadas, debido a fallas muy serias. Esta condicin de emergencia,

debe aplicarse excepcionalmente y justificadamente, ya que implicar el quiebre de la programacin normal de actividades y traer aparejado costos mayores. Urgencia: son tareas cuya ejecucin debe programarse, con la mayor prioridad. Habitualmente se admite que una tarea urgente debe realizarse en un plazo determinado muy breve, por ejemplo: en las prximas 24 hs. Esta condicin aplica al caso de reparaciones que intentan evitar que se produzca una situacin de emergencia.

Normal: esta es la condicin de la mayora de las rdenes de trabajo. Las tareas se realizarn programadamente. Si la tarea puede realizarse en lnea, es decir con la planta funcionando, normalmente se espera que ocurra en un plazo no mayor a una o dos semanas. Si para realizar la tarea se requiere detener la instalacin, entonces se programar para la prxima parada de planta.

Rutinaria: Este es el caso de tareas genricas, que no afectan en forma directa a la actividad productiva y que se realizarn en un perodo muy largo, en forma cotidiana y con muy baja prioridad. Habitualmente tareas de salud de las instalaciones (pintura, reparaciones menores en edificios, caminos, entre otros.).

Reporte de inspeccin. La inspeccin es una accin que en algunas empresas no es considerada para llevarse a cabo, por lo que es una obligacin del responsable del rea de mantenimiento vigilar que por ningn motivo se deje de llevar a cabo las inspecciones en la forma programada.

Independientemente de que el programa de mantenimiento preventivo este bien elaborado, aun as se debe de ejecutar el programa de inspeccin a los

equipos, maquinaria e instalaciones para descubrir situaciones que puedan originar fallas y una depreciacin perjudicial a los equipos. La inspeccin se subdivide en dos tipos: Inspeccin generalizada Inspeccin especializada Inspeccin Generalizada: Este tipo de inspeccin se generaliza para pequeas empresas y algunas de tipo medio, ya que el tipo de administracin es ms sencilla; se recomienda que la inspeccin se lleve a cabo en un mnimo de seis veces al ao (esto depende de las condiciones de la maquinaria, uso y antigedad),la inspeccin realizada mediante una lista que se ha determinado, Qu partes hay que inspeccionar en cada uno de los equipos; esta inspeccin se auxilia con algn formato previamente elaborado donde se verifica el estado actual de la parte a inspeccionar; si se encuentra alguna anormalidad se realizara una inspeccin formal que nos determine la necesidad de un mantenimiento e intervencin para corregir o evitar esa posible falla. Inspeccin Especializada: Este tipo de inspeccin contiene un alto grado de refinamiento en relacin a la inspeccin generalizada, normalmente este tipo de inspeccin se generaliza su aplicacin en empresas grandes y en forma general en las de tipo medio. Se dice que las partes de alguna maquinaria tendrn una larga vida cuando son consideradas dentro de los programas de inspeccin por lo que se debe detener un amplio criterio para elaborar dichos programas. Un programa de inspeccin debe de tener una cierta frecuencia, esta se basa en la experiencia que se tiene, el medio en que est trabajando los equipos, la antigedad de los equipos, el tiempo de trabajo durante el da, etc.; cuando se realiza por primera vez algn

programa de inspeccin es recomendable que se aumente por seguridad la frecuencia de estos en el transcurso de la aplicacin del programa.

Los factores que intervienen en la inspeccin tienen una disposicin similar al mismo mantenimiento preventivo por lo que este tipo de inspeccin tambin se denomina inspeccin preventiva, para llevar a cabo esta se sugiere considerar como seguimiento los puntos siguientes: Visitas, inspeccin, rehabilitacin, nota de inspeccin y repostes de calidad.

Visitas: es un listado en la que deben de aparecer todos los equipos, maquinaria e instalaciones que se debern de visitar o verificar su funcionamiento, estos listados muestran tambin la frecuencia y las fechas en que han de realizarse las visitas. Se hacen en forma anual, los cuales no debern sufrir variaciones durante el transcurso de un ao; deben ser elaborados y vigilados por los supervisores respectivos que son los directamente responsables de que estos sean llevados a cabo.

Programa de inspeccin: en estos se enumeran para cada equipo las diferentes actividades que debe de realizar un inspector cuando realice su trabajo en los equipos, los listados muestran los puntos a observar para detectar posibles averas o algunas fallas en el funcionamiento de los equipos.

Rehabilitacin: consiste en que a ciertos equipos se les requiere efectuar alguna modificacin en su diseo original, esto puede ser por alguna mejora con el objeto de que dicho equipo mejore la operacin y por lo tanto algn proceso de produccin o quizs el equipo presenta constantes problemas tiende a ser obsoleto por lo que se requiere de modificaciones en su diseo original con el objeto de que este siga prestando un servicio aceptable.

Notas o reportes de inspeccin: estas son elaboradas por el inspector cuando ha detectado alguna anormalidad en algn equipo y que ameritan una rpida intervencin o que en su defecto se incluyan en la programacin del mantenimiento, las notas de inspeccin de inspeccin deben de proporcionar al menos tres aspectos importantes que sirven de base para corregir la anormalidad encontrada, estos 3 aspectos son los siguientes: Explicacin de la falla encontrada, posibles motivos y/o causas que la originaron, y recomendaciones para corregir la falla.

Reportes de calidad: como el principal objetivo con la inspeccin es conservar en buenas condiciones de servicio los equipos, maquinaria e instalaciones, se hace necesario contar con un sistema que informe Cul es la calidad del servicio que estn proporcionando cada uno de los equipo , como la calidad del servicio est en funcin inversa del numero de fallas que presenten todos los equipos, considerado el porcentaje se puede obtener de una forma prctica y sencilla cual es la calidad del servicio que estn proporcionando los equipos.

Reporte de falla/ avera. Si una falla o avera se reportan eficientemente las probabilidades de que sea solucionado rpidamente sern mayores. Entonces la solucin de una falla depender de la eficiencia con que se reporte la misma. Si vamos a un ejemplo, comnmente vemos que si una falla no se reporta bien, el desarrollador va a devolver la misma como no reproducible (ya que la informacin provista no le permite generar la falla en sus ambientes). Esto puede llegar a generar un mal ambiente de trabajo y se puede perder el objetivo de las tareas de cada uno, que es indicar la falla por un lado y solucionarla por el otro (para poder entregar a tiempo y con

calidad), volvindose un tema de idas y vueltas (y de bsqueda de culpables) que se podra haber evitado con un correcto reporte. Problemas ms comunes con los reportes de fallas. Existen determinados problemas que se dan ms all del rol de la persona que reporta la falla y otros problemas se proveen por cuestiones de roles, por experiencia o directamente por que la empresa en la que se desarrolla la actividad no tiene bien definido el proceso. Los problemas ms frecuentes suelen ser: Redactar la falla de manera excesivamente coloquial y ambigua (esto puede ser grave ms que nada cuando el que reporta es un tester, no tanto en el caso de un usuario final al que hay que interrogar un poco ms) Dar solo una captura de la falla sin indicar que se estaba haciendo cuando sucedi la falla/averia (suele suceder cuando reportan fallas los analistas o los usuarios finales). No incluir en la descripcin de la falla cual era el resultado esperado para los pasos realizados. No determinar un patrn con el cual el incidente ocurre antes de reportar el mismo. Esto me parece muy importante para ser directos en cual es el problema y para que desarrollo lo pueda reproducir. No leer el incidente reportado siguiendo los pasos uno mismo para ver que la descripcin es clara para el que lo lee. No incluir informacin que dada las caractersticas de la falla, la misma es de relevancia. Por ejemplo indicar solo que se ingresaron datos invlidos, pero no incluir cual fue el dato en cuestin.

You might also like

- Insumos MetalesDocument6 pagesInsumos MetalesyrbmNo ratings yet

- Revista Sweet de Junio 2014Document44 pagesRevista Sweet de Junio 2014yrbm100% (2)

- Principios Administrativos MARYORIDocument2 pagesPrincipios Administrativos MARYORIyrbmNo ratings yet

- Supervision de PersonalDocument25 pagesSupervision de PersonalyrbmNo ratings yet

- Presentación de GerenciaDocument13 pagesPresentación de GerenciayrbmNo ratings yet

- Educar en Valores (Para Niños)Document48 pagesEducar en Valores (Para Niños)LM chulita100% (7)

- TemmmmmDocument12 pagesTemmmmmjoannylugoNo ratings yet

- Clase 3Document12 pagesClase 3yrbmNo ratings yet

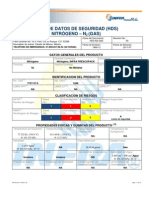

- Hoja de Seguridad NitrogenoDocument5 pagesHoja de Seguridad NitrogenoMilux ArellNo ratings yet

- Clase 1Document61 pagesClase 1yrbmNo ratings yet

- Ley de Gravitacin UniversalDocument32 pagesLey de Gravitacin UniversalyrbmNo ratings yet

- Instrumentacion Industrial TemperaturaDocument27 pagesInstrumentacion Industrial TemperaturayrbmNo ratings yet

- Ficha Seguridad Arena Desi LiceDocument6 pagesFicha Seguridad Arena Desi LiceyrbmNo ratings yet

- RecetasDocument2 pagesRecetasyrbmNo ratings yet

- Planificación y Control - Mantenimiento (1-20)Document22 pagesPlanificación y Control - Mantenimiento (1-20)yrbm94% (18)

- Instrumentacion Industrial TemperaturaDocument27 pagesInstrumentacion Industrial TemperaturayrbmNo ratings yet

- Tipos Investigacion Holistica Hurtado de BarreraDocument6 pagesTipos Investigacion Holistica Hurtado de BarreraAngelA100% (3)

- Ejemplo Proteus Con 16F84Document27 pagesEjemplo Proteus Con 16F84jegonzalezjNo ratings yet

- Trabajo TurbinasDocument33 pagesTrabajo TurbinasyrbmNo ratings yet

- TurbinasDocument9 pagesTurbinasyrbmNo ratings yet

- PerforaciónDocument3 pagesPerforaciónyrbmNo ratings yet

- Venezuela InflacionDocument27 pagesVenezuela InflacionyrbmNo ratings yet

- Mecanismo 1Document29 pagesMecanismo 1yrbmNo ratings yet

- Fundamentos de Transfer en CIA de CalorDocument1 pageFundamentos de Transfer en CIA de CaloryrbmNo ratings yet

- El Generador de GasDocument1 pageEl Generador de GasyrbmNo ratings yet

- Medidores de FlujoDocument22 pagesMedidores de Flujojapmz1973No ratings yet

- RefrigeracionDocument8 pagesRefrigeracionyrbmNo ratings yet

- Nuevo Documento de Microsoft Office WordDocument6 pagesNuevo Documento de Microsoft Office WordyrbmNo ratings yet

- Quiz 1 Epidemiologia LaboralDocument4 pagesQuiz 1 Epidemiologia LaboralChecho2301No ratings yet

- Int - General Adultos-79645922EHR PDFDocument10 pagesInt - General Adultos-79645922EHR PDFJorge VanegasNo ratings yet

- Informe ParkinsonDocument27 pagesInforme ParkinsonMartaGonzalezNo ratings yet

- Cuadro Comparativo Entre Demencia y DeliriumDocument1 pageCuadro Comparativo Entre Demencia y DeliriumRoberth Ivan Ch VNo ratings yet

- Clinica U5Document54 pagesClinica U5Estefii ChuchuyNo ratings yet

- Lab OratorioDocument6 pagesLab OratoriolizNo ratings yet

- Bouffée Delirante o Psicosis AgudaDocument5 pagesBouffée Delirante o Psicosis AgudaKerry RobinsonNo ratings yet

- Osteopatia 08Document17 pagesOsteopatia 08frankmimi1968No ratings yet

- Res. 098 2020 GG ProtocoloDocument49 pagesRes. 098 2020 GG ProtocoloFatimaNo ratings yet

- Neurología Parte 1Document68 pagesNeurología Parte 1ane.aNo ratings yet

- Doctorado de Laura RinaldiDocument124 pagesDoctorado de Laura RinaldiMálaga señorial100% (1)

- Esquizofrenia DSM VDocument3 pagesEsquizofrenia DSM VbraulioNo ratings yet

- Manual de Psicopatologia Del Niño. Capitulo 16Document4 pagesManual de Psicopatologia Del Niño. Capitulo 16Leila GarciaNo ratings yet

- FUA 011 - 30 Nov APN 22Document2 pagesFUA 011 - 30 Nov APN 22Bertha GuivinNo ratings yet

- S2 DiagnósticoJAFM 2022Document28 pagesS2 DiagnósticoJAFM 2022Gabriel 7u7No ratings yet

- (TM) Mitsubishi Manual de Taller Mitsubishi Montero Io 1999Document1,356 pages(TM) Mitsubishi Manual de Taller Mitsubishi Montero Io 1999FELIPE HUERTA85% (33)

- Esquizofrenia y Retraso Mental Presentacion 2014 MonografiaDocument53 pagesEsquizofrenia y Retraso Mental Presentacion 2014 Monografiajuan_bacha_1100% (10)

- InformemedicoDocument2 pagesInformemedicoAxel TorresNo ratings yet

- Control General de Asignacion de Bienes y Ambientes Hospital Nuevo Etapa IIDocument144 pagesControl General de Asignacion de Bienes y Ambientes Hospital Nuevo Etapa IIRonnyMiguelRiverosNo ratings yet

- Resumen Capitulo 17.Document9 pagesResumen Capitulo 17.MayerlyNo ratings yet

- Guia Historia ClinicaDocument13 pagesGuia Historia ClinicaDana Sofia Medina MejiaNo ratings yet

- Trastornos DepresivosDocument151 pagesTrastornos DepresivoslizNo ratings yet

- 125 1221375 1Document2 pages125 1221375 1Sebastian MillanNo ratings yet

- TrasntornosDocument7 pagesTrasntornosDavid Chavez CcoraNo ratings yet

- Erotomanía (Psicopatología)Document3 pagesErotomanía (Psicopatología)noelleandroNo ratings yet

- 2020 - Alteraciones Del Comportamiento de Pacientes Con TNM en BOgotáDocument6 pages2020 - Alteraciones Del Comportamiento de Pacientes Con TNM en BOgotáDaysy Katherine Pabon PochesNo ratings yet

- Gastritis CribucaDocument101 pagesGastritis CribucaJuan Cierto CordovaNo ratings yet

- PSICOPATOLOGIA - Afectividad - Motivaciones Primarias y VoluntadDocument6 pagesPSICOPATOLOGIA - Afectividad - Motivaciones Primarias y VoluntadJimmyNo ratings yet

- Su Hijo Tiene Cáncer . La Información en El Paciente OncológicoDocument6 pagesSu Hijo Tiene Cáncer . La Información en El Paciente OncológicoentredosmundosNo ratings yet

- Parcial 1Document11 pagesParcial 1Juan CarlosNo ratings yet