Professional Documents

Culture Documents

Kemasan Kaleng Nevi

Uploaded by

Pino Tri AnggaraCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Kemasan Kaleng Nevi

Uploaded by

Pino Tri AnggaraCopyright:

Available Formats

A.

Kemasan Kemasan dapat didefinisikan sebagai seluruh kegiatan merancang dan memproduksi wadah atau bungkus atau kemasan suatu produk. Kemasan meliputi tiga hal, yaitu merek, kemasan itu sendiri dan label. Ada tiga alasan utama untuk melakukan pembungkusan, yaitu (Syarif,2009): 1. Kemasan memenuhi syarat keamanan dan kemanfaatan. Kemasan melindungi produk dalam perjalanannya dari produsen ke konsumen. Produk-produk yang dikemas biasanya lebih bersih, menarik dan tahan terhadap kerusakan yang disebabkan oleh cuaca. 2. Kemasan dapat melaksanakan program pemasaran. Melalui kemasan identifikasi produk menjadi lebih efektif dan dengan sendirinya mencegah pertukaran oleh produk pesaing. Kemasan merupakan satu-satunya cara perusahaan membedakan produknya. 3. Kemasan merupakan suatu cara untuk meningkatkan laba perusahaan.Oleh karena itu perusahaan harus membuat kemasan semenarik mungkin. Dengan kemasan yang sangat menarik diharapkan dapat memikat dan menarik perhatian konsumen. Selain itu, kemasan juga dapat mangurangi kemungkinan kerusakan barang dan kemudahan dalam pengiriman. B. Kemasan Logam (Kaleng) Wadah yang dibuat dari logam merupakan pengemas yang sangat kuat dan sangat baik digunakan dalam pengawetan makanan. Logam ini mempunyai daya tahan yang bagus terhadap panas, dingin, maupun kelembaban (winarno,2005). Wadah logam dalam bentuk kotak atau cangkir emas digunakan pada zaman kuno sebagai lambang prestise. Teknik pengalengan makanan sebagai upaya pengawetan bahan pangan pertama sekali dikembangkan pada tahun 1809 yaitu pada zaman pemerintahan Napoleon Bonaparte yaitu dari hasil penemuan Nicholas Appert. Aspek legislasi pengalengan makanan ditetapkan tahun 1810 yang dikenal dengan lart de conserver (Syarif,2009). Tahun 1810 Peter Duran dari Ingris menciptakan kaleng. Tahun 1817 William Underwood (imigran asal Inggris) mendirikan industri pengalengan makanan yang pertama di Amerika Serikat. Kapten Edward Perry yang melakukan ekspedisi ke kutub

utara pada tahun 1819, 1824 dan 1826 telah menggunakan makanan kaleng sebagai logistik mereka (Syarif,2009). Alumunium foil (alufo) diproduksi secara komersial pertama kali pada tahun 1910. Kaleng aluminium untuk kemasan bir digunakan pertama sekali tahun 1965. Awalnya pembuatan kaleng dilakukan secara manual yaitu hanya dihasilkan 5-6 kaleng per jam. Akhir tahun 1900 ditemukan cara pembuatan kaleng termasuk cara pengisian dan penutupannya yang lebih maju dan bersih. Kaleng alumunium awalnya diperkenalkan sebagai wadah pelumas. Tahun 1866 ditemukan alat pembuka kaleng yang berupa kunci pemutar untuk menggantikan paku atau pahat. Tahun 1875 ditemukan alat pembuka kaleng dengan prinsip ungkit. Tahun 1889 ditemukan kaleng-kaleng aerosol, tetapi saat ini kaleng aerosol banyak ditentang karena dapat merusak lapisan ozon (Syarif,2009). C. Macam Macam Kaleng Bentuk kemasan dari bahan logam yang digunakan untuk bahan pangan yaitu (Syarif,2009): bentuk kaleng tinplate kaleng alumunium bentuk alumunium foil Kaleng tinplate banyak digunakan dalam industri makanan dan komponen utama untuk tutup botol atau jars. Kaleng alumunium banyak digunakan dalam industri minuman. Alumunium foil banyak digunakan sebagai bagian dari kemasan bentuk kantong bersama-sama/dilaminasi dengan berbagai jenis plastik, dan banyak digunakan oleh industri makanan ringan, susu bubuk dan sebagainya (Syarif,2009). 1. Plat timah (tin plate) Plat timah (tin plate) adalah bahan yang digunakan untuk membuat kemasan kaleng, terdiri dari lembaran baja dengan pelapis timah. Plat timah ini berupa lembaran atau gulungan baja berkarbon rendah dengan ketebalan 0.15-0.5 mm dan kandungan timah putih berkisar antara 1.0-1.25% dari berat kaleng. Digunakan untuk produk yang mengalami sterilisasi (Syarif,2009).

Wadah kaleng pada awalnya terbuat dari plat timah (tin plate) yang terdiri dari lembaran dasar baja dilapisi timah putih (Sn) dengan cara pencelupan dalam timah cair panas (hot dipping) atau dengan elektrolisa. Pelapisan kaleng dengan cara hot dipped merupakan cara yang lama dimana lembaran baja dicelupkan ke dalam cairan timah panas, sehingga diperoleh lapisan timah yang terlalu tebal dan tidak menarik. Pelapisan dengan cara elektrolisa adalah cara yang lebih moderen yaitu pelapisan dengan menggunakan listrik galvanis sehingga dihasilkan lapisan timah yang lebih tipis dan rata (Herman,2005). Pembuatan kaleng plat timah secara tradisional dilakukan dengan memukul besi hingga gepeng dan tipis kemudian direndam dalam larutan asam hasil fermentasi, sehingga prosesnya disebut dengan pickling. Pada pembuatan kaleng plat timah secara mekanis , pengasaman dilakukan dengan menggunakan asam sulfat, sedangkan proses pelembaran dengan menggunakan tekanan tinggi. Lembaran plat timah ini dapat dibuat menjadi kaleng yang berbentuk hollow (berlubang), atau flat can yaitu kaleng yang digepengkan baru kemudian dibentuk kembali (Syarif,2009). 2. Aluminium Aluminium merupakan logam yang memiliki beberapa keunggulan yaitu lebih ringan daripada baja, mudah dibentuk, tidak berasa, tidak berbau, tidak beracun, dapat menahan masuknya gas, mempunyai konduktivitas panas yang baik dan dapat didaur ulang. Tetapi penggunaan aluminium sebagai bahan kemasan juga mempunyai kelemahan yaitu kekuatan (rigiditasnya) kurang baik, sukar disolder sehingga sambungannya tidak rapat sehingga dapat menimbulkan lubang pada kemasan, harganya lebih mahal dan mudah mengalami perkaratan sehingga harus diberi lapisan tambahan. Reaksi aluminium dengan udara akan menghasilkan aluminium oksida yang merupakan lapisan film yang tahan terhadap korosi dari atmosfir (Syarif,2009). Penggunaan aluminium sebagai wadah kemasan, menyebabkan bagian sebelah dalam wadah tidak dapat kontak dengan oksigen, dan ini menyebabkan terjadinya perkaratan di bagian sebelah dalam kemasan. Untuk mencegah terjadinya karat, maka di bagian dalam dari wadah aluminium ini harus diberi lapisan enamel. Secara komersial penggunaan aluminium murni tidak menguntungkan, sehingga harus dicampur dengan logam lainnya untuk mengurangi biaya dan memperbaiki daya tahannya

terhadap korosi.

Logam-logam yang biasanya digunakan sebagai campuran pada

pembuatan wadah aluminium adalah tembaga, magnesium, mangan, khromium dan seng (pada media alkali) (Syarif,2009). 3. Aluminium foil Aluminium foil adalah bahan kemasan berupa lembaran logam aluminum yang padat dan tipis dengan ketebalan <0.15 mm. Kemasan ini mempunyai tingkat kekerasan dari 0 yaitu sangat lunak, hingga H-n yang berarti keras. Semakin tinggi bilangan H-, maka aluminium foil tersebut semakin keras (Syarif,2009). Ketebalan dari aluminium foil menentukan sifat protektifnya. Jika kurang tebal, maka foil tersebut dapat dilalui oleh gas dan uap. Pada ketebalan 0.0375 mm, maka permeabilitasnya terhadap uap air = 0, artinya foil tersebut tidak dapat dilalui oleh uap air. Foil dengan ukuran 0.009 mm biasanya digunakan untuk permen dan susu, sedangkan foil dengan ukuran 0.05 mm digunakan sebagai tutup botol multitrip (Syarif,2009). Sifat-sifat dari aluminium foil adalah hermetis, fleksibel, tidak tembus cahaya sehingga dapat digunakan untuk mengemas bahan-bahan yang berlemak dan bahan-bahan yang peka terhadap cahaya seperti margarin dan yoghurt. Aluminium foil banyak digunakan sebagai bahan pelapis atau laminan (Syarif,2009).

D. Keuntungan dan Kelemahan

1. Keuntungan kemasan kaleng untuk makanan dan minuman (Winarno,2005): mempunyai kekuatan mekanik yang tinggi

barrier yang baik terhadap gas, uap air, jasad renik, debu dan kotoran sehingga

cocok untuk kemasan hermetis. Toksisitasnya relatif rendah meskipun ada kemungkinan migrasi unsur logam ke bahan yang dikemas. Tahan terhadap perubahan-perubahan atau keadaan suhu yang ekstrim Mempunyai permukaan yang ideal untuk dekorasi dan pelabelan.

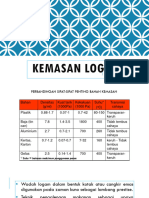

Karakteristik logam dibandingkan bahan non logam (Winarno, 2005):

2. Kelemahan kemasan kaleng untuk makanan dan minuman Kerusakan yang dapat terjadi pada bahan pangan yang dikemas dengan kemasan kaleng terutama dalah kerusakan kimia, meski demikian kerusakan biologis juga dapat terjadi. Kerusakan kimia yang paling banyak terjadi pada makanan yang dikemas dengan kemasan kaleng adalah hydrogen swell . Kerusakan lainnya adalah interaksi antara bahan pembuat kaleng yaitu Sn dan Fe dengan makanan yang dapat menyebabkan perubahan yang tidak diinginkan, kerusakan mikrobiologis dan perkaratan (korosi). Hydrogen Swell Hydrogen swell terjadi karena adanya tekanan gas hidrogen yang dihasilkan dari reaksi antara asam pada makanan dengan logam pada kaleng kemasan (Winarno,2005).

a. Hydrogen swell disebabkan oleh (Winarno,2005):

meningkatnya keasaman bahan pangan meningkatnya suhu penyimpanan ketidaksempurnaan pelapisan bagian dalam dari kaleng proses exhausting yang tidak sempurna terdapatnya komponen terlarut dari sulfur dan pospat. Kerusakan makanan kaleng akibat interaksi antara logam pembuat

b. Interaksi antara bahan dasar kaleng dengan makanan kaleng dengan makanan dapat berupa (Winarno,2005):

perubahan warna dari bagian dalam kaleng perubahan warna pada makanan yang dikemas off-flavor pada makanan yang dikemas kekeruhan pada sirup perkaratan atau terbentuknya lubang pada logam kehilangan zat gizi Kerusakan biologis pada makanan kaleng dapat disebabkan oleh

c. Kerusakan biologis (Winarno,2005): meningkatnya resistensi mikroba terhadap panas setelah proses sterilisasi

rusaknya kaleng setelah proses sterilisasi sehingga memungkinkan masuknya

mikroorganisme ke dalam kaleng. Kerusakan kaleng yang memungkinkan masuknya mikroorganisme adalah kerusakan pada bagian sambungan kaleng atau terjadinya gesekan pada saat proses pengisian (filling). Mikroorganisme juga dapat masuk pada saat pengisian apabila kaleng yang digunakan sudah terkontaminasi terutama jika kaleng tersebut dalam keadaan basah. Kerusakan juga dapat disebabkan karena kaleng kehilangan kondisi vakumnya sehingga mikroorganisme dapat tumbuh. d. Perkaratan (Korosi) Perkaratan adalah pembentukan lapisan longgar dari peroksida yang berwarna merah coklat sebagai hasil proses korosi produk pada permukaan dalam kaleng. Pembentukan karat memerlukan banyak oksigen, sehingga karat biasanya terjadi pada bagian head space dari kaleng. Proses korosi jika terus berlangsung dapat menyebabkan terbentuknya lubang dan kebocoran pada kaleng. Beberapa faktor yang menentukan terbentuknya karat pada kemasan kaleng adalah (Winarno,2005): Sifat bahan pangan, terutama pH Adanya faktor-faktor pemicu, misalnya nitrat, belerang dan zat warna antosianin.

Banyaknya sisa oksigen dalam bahan pangan khususnya pada bagian atas kaleng (head space), yang sangat ditentukan pada saat proses blanching, pengisian dan exhausting.

Faktor yang berasal dari bahan kemasan, misalnya berat lapisan timah, jenis dan komposisi lapisan baja dasar, efektivitas perlakuan permukaan, jenis lapisan dan lain-lain.

Suhu dan waktu penyimpanan, serta kebersihan ruang penyimpanan

Pustaka: Herman, A.S., 2005. Kandungan Timah Putih (Sn) Dalam Makanan kaleng. Di dalam : S.Fardiaz dan D.Fardiaz (ed), Syarief, R., S.Santausa, Risalah Seminar Pengemasan dan Transportasi dalam B. 2009. Teknologi Pengemasan Pangan. Menunjang Pengembangan Industri, Distribusi dalam Negeri dan Ekspor Pangan. Jakarta. St.Ismayana Laboratorium Rekayasa Proses Pangan, PAU Pangan dan Gizi, IPB. Winarno, F.G., 2005. Pangan, Gizi, Teknologi dan Konsumen. PT.Gramedia Pustaka Utama, Jakarta.

You might also like

- Laporan Praktikum Sambungan Ganda Kaleng BearbrandDocument10 pagesLaporan Praktikum Sambungan Ganda Kaleng BearbrandZainalAbidinNo ratings yet

- Kemasan LogamDocument11 pagesKemasan LogamMaulida Lutfia100% (1)

- Kemasan LogamDocument21 pagesKemasan LogamRosyta SetyawatiNo ratings yet

- Industrii Kiimia Proses NitrasiDocument20 pagesIndustrii Kiimia Proses NitrasiWindi ReskiNo ratings yet

- KEMASAN LOGAM UNTUK PANGANDocument9 pagesKEMASAN LOGAM UNTUK PANGANMuhammad YunefiNo ratings yet

- Logam untuk Kemasan PanganDocument8 pagesLogam untuk Kemasan PanganHamdanRizqiNo ratings yet

- Kemasan LogamDocument24 pagesKemasan LogamNur AminiNo ratings yet

- Bab 2. Tinjauan PustakaDocument8 pagesBab 2. Tinjauan PustakaSyafri NurkhalishNo ratings yet

- K4. Kemasan Kaleng/Logam: M.K. Teknologi Pengemasan Hasil PertanianDocument51 pagesK4. Kemasan Kaleng/Logam: M.K. Teknologi Pengemasan Hasil PertanianGhina Qanitah Valerie 1906124644No ratings yet

- Kemasan LogamDocument25 pagesKemasan LogamKurnia Rimadhanti NingtyasNo ratings yet

- BAB I Pendahuluan Kemasan LogamDocument10 pagesBAB I Pendahuluan Kemasan LogamintanayuhNo ratings yet

- Jenis Kemasan LogamDocument4 pagesJenis Kemasan LogamAnastya Pandan100% (1)

- KEMASAN LOGAM UNTUK MAKANANDocument25 pagesKEMASAN LOGAM UNTUK MAKANANlukmanNo ratings yet

- Makalah Pengemasan Dan PenyimpananDocument10 pagesMakalah Pengemasan Dan Penyimpanankhairul rasyidin100% (1)

- Pengemasan LogamDocument13 pagesPengemasan LogamNandar Mdk50% (2)

- SEJARAH KALENGDocument13 pagesSEJARAH KALENGAinun TasbihNo ratings yet

- Kemasan Logam-1Document16 pagesKemasan Logam-1Naser 99No ratings yet

- Makalah PengemasanDocument13 pagesMakalah PengemasanReza WidyasaputraNo ratings yet

- Bab I, Ii, Iii DSTDocument16 pagesBab I, Ii, Iii DSTBERLIAN PUTRANo ratings yet

- THP 407 Handout Kemasan Logam PDFDocument27 pagesTHP 407 Handout Kemasan Logam PDFAsri KrisnainiNo ratings yet

- KEMASAN LOGAMDocument18 pagesKEMASAN LOGAMTiti ShawolelfboiceNo ratings yet

- Bab 6. Kemasan LogamDocument5 pagesBab 6. Kemasan LogamilmiNo ratings yet

- Laporan PENGEMASAN KALENGsDocument12 pagesLaporan PENGEMASAN KALENGsInten KusumaNo ratings yet

- Kemasan LogamDocument47 pagesKemasan Logam56PH-YESIKANo ratings yet

- Kelompok 1 - Tin Can - PengemasanDocument9 pagesKelompok 1 - Tin Can - PengemasanHening ParadigmaNo ratings yet

- Kemasan Logam Bahan dan SejarahDocument12 pagesKemasan Logam Bahan dan Sejarahimam bahrudinNo ratings yet

- Makalah Alufoil Kel 4 MatekDocument14 pagesMakalah Alufoil Kel 4 MatekKyuuNo ratings yet

- Kemasan LogamDocument9 pagesKemasan Logamjimmy sipayungNo ratings yet

- Kerajinan Bahan Limbah Keras AnorganikDocument9 pagesKerajinan Bahan Limbah Keras AnorganikOtong KusmanaNo ratings yet

- Beberapa Keuntungan Dari Kemasan LogamDocument8 pagesBeberapa Keuntungan Dari Kemasan LogamAdeNo ratings yet

- Kemasan KalengDocument20 pagesKemasan KalenghinakiNo ratings yet

- Laporan PENGEMASAN KALENGDocument12 pagesLaporan PENGEMASAN KALENGint3nNo ratings yet

- Kemasan LogamDocument88 pagesKemasan LogamAiden LeeNo ratings yet

- Jelaskan Apa Yang Dimaksud Dengan Kemasan Pangan Dari LogamDocument3 pagesJelaskan Apa Yang Dimaksud Dengan Kemasan Pangan Dari LogamNurul Waqiah IdrisNo ratings yet

- Kemasan Kaleng (pelat timah/tin plateDocument5 pagesKemasan Kaleng (pelat timah/tin plateAdy WibowoNo ratings yet

- Materi 5. KEMASAN LOGAMDocument46 pagesMateri 5. KEMASAN LOGAMalisamariana04No ratings yet

- AlfoDocument12 pagesAlfodobleelNo ratings yet

- Pelapis Kaleng TimahDocument3 pagesPelapis Kaleng TimahNur Romlah100% (1)

- KEMASAN LOGAM UNTUK BAHAN PANGANDocument23 pagesKEMASAN LOGAM UNTUK BAHAN PANGANAgung PrakosoNo ratings yet

- Tin Free SteelDocument10 pagesTin Free SteelIda NurhidayatiNo ratings yet

- KEMASAN MAKANANDocument12 pagesKEMASAN MAKANANArdistaNo ratings yet

- KEMASAN TANGO LAMADocument5 pagesKEMASAN TANGO LAMAsimon bagasNo ratings yet

- Definisi AlumuniumDocument10 pagesDefinisi AlumuniumDedy Setyo OetomoNo ratings yet

- Kuliah Kemasan APDocument154 pagesKuliah Kemasan APMohammad Siddiq PermanaNo ratings yet

- Aluminium dan Kaca untuk BangunanDocument11 pagesAluminium dan Kaca untuk BangunanSalsabila OchaNo ratings yet

- KEMASAN KALENGDocument11 pagesKEMASAN KALENGErlita Indah AstariNo ratings yet

- BAB I Material TekDocument6 pagesBAB I Material TekLucic DariNo ratings yet

- 6.kemasan Kaleng LogamDocument23 pages6.kemasan Kaleng Logam'Didanz' Wildan Wibawa PerdanaNo ratings yet

- Proses Produksi AluminiumDocument23 pagesProses Produksi AluminiumDesi SupiyantiNo ratings yet

- Makalah KimiaDocument10 pagesMakalah KimiaRehan Dio MunandarNo ratings yet

- Pengujian Terhadap Enamel KalengDocument8 pagesPengujian Terhadap Enamel Kalengchaerul100% (1)

- Kemasan Primer Aluminium FoilDocument4 pagesKemasan Primer Aluminium FoilThomas SantosaNo ratings yet

- Perbandingan Aluminium, Galvanium, Dan TitaniumDocument10 pagesPerbandingan Aluminium, Galvanium, Dan TitaniumDirham Okta RaizalNo ratings yet

- Kuliah Teknologi Keramik Dan TugasDocument12 pagesKuliah Teknologi Keramik Dan TugasmaharatiNo ratings yet

- KemasanDocument5 pagesKemasannaritul100% (1)

- Evaluasi 10 Sampel KemasanDocument7 pagesEvaluasi 10 Sampel KemasanM Rizky KurniawanNo ratings yet

- Form Usulan KRS 2014Document1 pageForm Usulan KRS 2014Pino Tri AnggaraNo ratings yet

- 7 Jenis BahayaDocument17 pages7 Jenis BahayaPino Tri AnggaraNo ratings yet

- Brem PadatDocument20 pagesBrem PadatPino Tri AnggaraNo ratings yet

- EkstrakNataDocument27 pagesEkstrakNataPino Tri AnggaraNo ratings yet

- Berita Acara PKLDocument5 pagesBerita Acara PKLPino Tri AnggaraNo ratings yet

- 4 4 1 PBDocument15 pages4 4 1 PBPino Tri Anggara100% (1)

- Kulit Manggis 1Document9 pagesKulit Manggis 1Erna SubastianNo ratings yet

- Doa Ala Ust DanuDocument5 pagesDoa Ala Ust DanuPino Tri AnggaraNo ratings yet

- Hsk-Sanitasi AlatDocument24 pagesHsk-Sanitasi Alatsifrafehr100% (1)

- Spesifikasi AlatDocument4 pagesSpesifikasi AlatPino Tri AnggaraNo ratings yet

- A. Untuk Dikumpulkan Di Fakultas (Berkas Dimasukkan Dalam Map Biru Ditulisi Nama, NIM, Fakultas Dan No - HP)Document2 pagesA. Untuk Dikumpulkan Di Fakultas (Berkas Dimasukkan Dalam Map Biru Ditulisi Nama, NIM, Fakultas Dan No - HP)Pino Tri AnggaraNo ratings yet

- Buah NanasDocument1 pageBuah NanasPino Tri AnggaraNo ratings yet

- Spesifikasi AlatDocument4 pagesSpesifikasi AlatPino Tri AnggaraNo ratings yet