Professional Documents

Culture Documents

Mantenimiento Calderas

Uploaded by

Luis DíazCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Mantenimiento Calderas

Uploaded by

Luis DíazCopyright:

Available Formats

RECOMENDACIONES PARA EL MANTENIMIENTO DE CALDERA DE VAPOR Cleaver Brooks 125 a 250 C.C. QUEMANDO COMBUSTOLEO. I- MANTENIMIENTO DIARIO.

Por el operador de la caldera. 1. Limpiar las boquillas del quemador de la caldera. 2. Comprobar el nivel de lubricantes para el compresor en el tanque aire-aceite. Debe de estar a 1/2 de nivel, esto es, dentro del tercio medio y si est ms bajo, ponerlo a nivel. 3. PURGAR LA CALDERA POR LO MENOS CADA OCHO HORAS DE TRABAJO, TANTO DE LA PURGA DE FONDO COMO DE SUS COLUMNAS DE CONTROL DE NIVEL. ESTO SE HACE SUBIENDO EL NIVEL DE AGUA A 1/2 CRISTAL Y PURGANDO HASTA QUE ARRANQUE LA BOMBA DE ALIMENTACION. RECOMENDAMOS CONSULTAR A SU EXPERTO EN TRATAMIENTO DE AGUAS AL RESPECTO y ES MUY IMPORTANTE SE SIGAN SUS INSTRUCCIONES ASI COMO TAMBIEN COLOCAR LAS INSTRUCCIONES QUE SOBRE PURGAS DE FONDO Y CONTROL DE NIVEL, ENVIA LA FABRICA CON EL MANUAL DE OPERACION. LEA Y SIGA LAS INSTRUCCIONES DE LA PLACA DE ADVERTENCIA QUE APARECE A UN COSTADO DE LA CALDERA. 4. Comprobar as mismo que la presin indicada por los manmetros de entrada al combustible , la presin en la vlvula medidora y la presin de salida de combustible ,son las fijadas en su Manual de Operaci6n. 5. Comprobar si la presin de aire de atomizaci6n es la correcta. 6. Comprobar y registrar la temperatura de los gases de la chimenea . 7. Tomar anlisis de gases de combustin y registrar en bitcora. 11 - MANTENIMIENTO CADA TERCER DIA , Por el operador de la caldera. 1. Comprobar que la trampa del calentador de vapor opera correctamente. 2. Limpiar los filtros de combustible que estn en la succin de la bomba. 111 - MANTENIMIENTO CADA OCHO DIAS. Por el operador de la caldera. 1. Comprobar que no hay fugas de gases ni de aire en las juntas de ambas tapas y mirilla trasera. 2. Comprobar la tensin de la banda al compresor. 3. Limpiar el filtro de lubricante , que est pegado al compresor . 4. Lavar los filtros, tanto el de entrada a la bomba como el de entrada de agua al tanque de condensados. 5. Limpiar el electrodo del piloto de gas . 6. Comprobar que los interruptores termostticos del calentador de combustible operen a la temperatura a que fueron calibrados al hacer la puesta en marcha. Consulte su Manual de Operaci6n. 7. Inspeccione los prensa estopas de la bomba de alimentacin de agua. IV - MANTENIMIENTO QUINCENAL. Por el operador de la caldera. 1. Hacer limpieza de todos los filtros de agua, aceite combustible y aceite lubricante. 2. Probar la operaci6n por falla de flama. 3. Revisin a las condiciones del quemador, presin, temperatura, etc. 4. Checar los niveles de entrada y paro de la bomba, haciendo uso de las vlvulas de purga de fondo de la caldera.

5. Asegurese que la fotocelda est~ limpia, as como el tubo en donde se encuentra colocada. V - MANTNIMIENTO MENSUAL. Por el operador de caldera. 1. Comprobar que los niveles del agua son los indicados: 58 mm (2 1/4") de nivel mximo. 45 mm (13/4") arranque de la bomba. 32 mm. ( 1 ") corte por bajo nivell 2. COMPROBAR EL BAJO NIVEL, BAJANDO EL INTERRUPTOR DE LA BOMBA DE ALIMENTACION. EL AGUA AL EVAPORARSE IRA DISMINUYENDO EL NIVEL Y SI AL LLEGAR A 32 mm (11/4") NO SE CORTA EL POR BAJO NIVEL, HAY QUE PARAR INMEDIATAMENTE LA CALDERA E INSPECCIONAR EL BULBO DE MERCURIO DE TRES HILOS (DEL LADO DE LA CALDERA) ASI COMO TAMBIEN ASEGURARSE DE UN CORRECTO FUNCIONAMIENTO DEL FLOTADOR Y QUE LA COLUMANA ESTE EXCENTA DE LODOS O ACUMULACIONES. 3. Comprobar el voltaje y cargas que toman los motores. VI.- MANTENIMIENTO DE CALDERA TRIMESTRAL. Por el operador de la caldera. 1. Observar la temperatura del termmetro de salida de gases de la chimenea de la caldera, cuando tenga 80C por arriba de la temperatura del vapor saturado es indicativo que la caldera est hollinada y hay que proceder a limpiarla 2. Es conveniente tambin que se destapen varias tortugas registros de enmedio y de la parte de abajo, para ver el estado de limpieza interior por el lado del agua. Llame al tcnico en tratamiento de agua. 3. Cada vez que se desholline es conveniente para la mejor conservacin del refractario, darle una lechada con mortero refractario, tanto a la tapa trasera como al refractario del hogar. Cambie los empaques. ! 4. Tirar ligeramente de las palancas de las vlvulas de seguridad 'para que escapen y evitar que peguen en su asiento. VII.MANTENIMIENTO DE CALDERA SEMESTRAL. 1. Comprobar el nivel de aceite del reductor de velocidad de la bomba de combustible. 2. Revisar los empaques del prensa-estopa de la bomba de alimentacin de agua. En caso de encontrrse secos, cmbiense por nuevos. 3. Efectue Limpieza general a los contactos del programador de flama y los arrancadores con un trozo de genero limpio, humedecido con tetracloruro de carbono. 4. No despus de tres meses de efectuada la puesta en marcha inicial de la caldera y despus, segn las condiciones lo requieran, la caldera deber ser enfriada y secadas las cubiertas quitadas y el interior debe ser lavado con agua a presin. Tubos y espejos debern ser inspeccionados al mismo tiempo para buscar incrustaciones. La efectividad del tratamiento de agua y el porcentaje de agua de repuesto requerida, determinarn los siguientes perodos de limpieza. El servicio de su experto en tratamiento de agua, deber incluir inspecciones al interior de la caldera, as como anlisis del agua peridicas. 5. Inspeccione los tubos fluxes por el lado del holln y lmpiense de ser necesario. 6. Inspeccione el material refractario del horno y la puerta trasera. ij 7. Limpie las grietas y saque el material refractario que se haya desprendido. Recubra el mismo con un cemento refractario de - . fraguado al aire; el perodo de este recubrimiento vara con el tipo de carga y operacin de la caldera y deber ser determinado por el operador al abrir las puertas para hacer limpieza la

de

holln. 8. Revise sus bandas de transmisin, de la tensin apropiada 9. Es conveniente lavar la caldera interiormente. Para hacer esto, se quita la reduccin del manmetro que va en la tee a la salida de la bomba de alimentacin de agua, se coloca ah una reduccin al tamao de la manguera que se va a utilizar. Antes de hacer todo esto, se enfra la caldera, bajndola de presin y haciendo circular el agua, purgndola para que entre agua fra, as, hasta que este totalmente fra. La operacin de enfriamiento deber hacerse con lapsos de reposo de 20 a 25 minutos para que el enfriamiento no sea brusco y dae los fluxes. Luego se vaca totalmente de agua y se quitan todas las tortugas. Ya habiendo puesto la manguera en la bomba, se cierra la vlvula de entrada de agua a la caldera y al poner a funcionar la bomba, sale agua por la manguera a bastante presin. Con este chorro de agua se lava la caldera interiormente, se mete la manguera por todos los registros de mano hasta que quede bien limpia. Se tapa, limpiando perfectamente las tortugas y el asiento de la mismas en la caldera. 10. Comprobar la limpieza de las columnas de control y de las entradas del agua de la bomba de alimentacin y el inyector11. Comprobar y lavar los pressuretro1es, toda la lnea de los mismos y la lnea del manmetro. 12. Se refrescan las cuerdas al tornillo de las tortugas y se les pone grafito con aceite para que no se peguen. 13. DESTAPAR TODAS LAS CRUCES Y COMPROBAR QUE ESTEN LIMPIAS. LIMPIAR CADA SEIS MESES CUANDO MENOS. VIII MANTENIMIENTO DE CALDERA ANUAL 1. Limpiar el calentador elctrico y el calentador de vapor para combustible, as como asentar la vlvula de alivio y las reguladoras de presin. 2. Revisar el estado en que se encuentran todas las vlvulas de 1 la caldera, asentarlas si es necesario y si no se pueden asentar, cambiarlas por otras nuevas. 3. Reengrasar los baleros de la bomba de agua de combustible. 4. Relubricar los baleros sellados de las transmisiones motores que tengan este tipo de baleros. Repnganse los sellos cuidadosamente, reemplcense los baleros defectuosos los que se tenga duda. 5. Vace y lave con algn solvente apropiado el tanque aire-aceite , as como todas las tuberias de aire y aceite que de l salgan, procurando que al reponerlas, queden debidamente apretadas 6. Cmbiese el lubricante por aceite nuevo SAE 10. 7. Desarme e inspeccione las vlvulas de seguridad, as como las tuberas de drenaje. IX - CERTIFICACION DE OPERADORES DE LAS CALDERAS DE VAPOR. 1. Los operadores de calderas y generadores de vapor debern estar debidamente, entrenados y certificados bajo el Programa de Certificacin de Tcnicos en Operacin y Mantenimiento de Calderas de Industrial Tijuana para poder Operar y mantener calderas de vapor de tubos de humo. DEFINICION DE MANTENIMIENTO PREDICTIVO. El mantenimiento predictivo es la serie de acciones que se toman y las tcnicas que se aplican con el objetivo de detectar fallas y defectos de maquinaria en las etapas incipientes para evitar que las fallas se manifiesten catastrficamente durante operacin y que ocasionen paros de emergencia y tiempos muertos causando impacto financiero negativo. DESVENTAJA DEL MANTENIMIENTO PREVENTIVO TRADICIONAL. El mantenimiento preventivo tradicional, basado en tiempo de operacin (hrs., ciclos, RPMs, etc.) y el cul es la base de los programas de mantenimiento de casi la mayora de las plantas tiene la

gran desventaja de que nicamente es aplicable a aproximadamente el 11% del total de modos de falla que se presentan en la maquinara de la industria actual y que tienen una edad de envejecimiento predecible. El 89% de los modos de falla restantes no tienen una edad predecible y por lo tanto no funciona el aplicar tareas de mantenimiento preventivo para prevenir fallas en operacin. (El curso C01 de mantenimiento predictivo trata con detalle este tema y los diferentes modos de falla) VENTAJAS MAS IMPORTANTES DEL MANTENIMIENTO PREDICTIVO: 1. Las fallas se detectan en sus etapas iniciales por lo que se cuenta con suficiente tiempo para hacer la planeacin y la programacin de las acciones correctivas (mantenimiento correctivo) en paros programados y bajo condiciones controladas que minimicen los tiempos muertos y el efecto negativo sobre la produccin y que adems garanticen una mejor calidad de reparaciones. 2. Las tcnicas de deteccin del mantenimiento predictivo son en su mayor parte tcnicas "oncondition" que significa que las inspecciones se pueden realizar con la maquinaria en operacin a su velocidad mxima. 3. El mantenimiento predictivo es mantenimiento proactivo ya que permite administrar la fallas antes de que ocurran en operacin y no despus como lo hace el mantenimiento reactivo. TECNICAS DE MANTENIMIENTO PREDICTIVO. El requisito para que se pueda aplicar una tcnica predictiva es que la falla incipiente genere seales o sntomas de su existencia, tales como; alta temperatura, ruido, ultrasonido, vibracin, partculas de desgaste, alto amperaje, etc. Las tcnicas para deteccin de fallas y defectos en maquinaria varan desde la utilizacin de los sentidos humanos (odo, vista, tacto y olfato), la utilizacin de datos de control de proceso y de control de calidad, el uso de herramientas estadsticas, hasta las tcnicas de moda como; el anlisis de vibracin, la termografa, la tribologa, el anlisis de circuitos de motores y el ultrasonido. EFECTIVIDAD DEL MANTENIMIENTO PREDICTIVO: Para que un programa de mantenimiento predictivo se considere efectivo este debe incrementar la confiabilidad (reliability) y el desempeo operacional de la maquinaria mientras que al mismo tiempo se reducen costos de produccin incluyendose los costos de mantenimiento. Para disear e implementar un programa de mantenimiento predictivo efectivo es necesario determinar en que; Equipos, Mquinas o Procesos se justifica la implementacin del programa tanto tcnica como econmicamente. Para lograr esto se requiere; Primero- conocer los diferentes modos de falla y los efectos negativos que estos causan sobre la maquinaria (Anlisis RCM) , Segundo- conocer las ventajas y limitaciones de las diferentes tcnicas de mantenimiento predictivo para as seleccionar la tcnica mas aplicable y justificable econmicamente. Tercero- contar con un equipo de tcnicos altamente competentes en las tecnicas de mantenimiento predictivo. Cuarto- Cambiar la cultura de mantenimiento reactivo a cultura de mantenimiento proactivo. Nuestros cursos de mantenimiento predictivo proporcionan las bases tcnicas para poder implementar un programa de mantenimiento predictivo que cumpla con los estos objetivos y que tenga viabilidad tcnica y financiera. 10 PASOS PARA LA IMPLEMENTACION EFECTIVA DEL MANTENIMIENTO PREDICTIVO. Definir los objetivos con impacto financiero que se pretenden lograr con el mantenimiento predictivo.

1. Seleccionar el equipo crtico. (Anlisis de Criticidad). 2. Efectuar anlisis de fallas y efectos (FMEA o RCM). 3. Determinar los parmetros factibles a monitorear. 4. Seleccionar la tcnica y el mtodo de mantenimiento predictivo. 5. Definir quin tendr la responsabilidad de llevar a cabo el mantenimiento predictivo. 6. Elaborar la justificacin econmica del programa de mantenimiento predictivo. 7. Elaborar los procedimientos detallados de las rutinas de mantenimiento predictivo 8. Capacitar y entrenar al personal en la metodologa y tcnicas del mantenimiento predictivo. 9. Dar el inicio oficial al programa de mantenimiento predictivo. SERVICIOS DE MANTENIMIENTO PREDICTIVO: 1. Cursos de mantenimiento predictivo. 2. Diseo e implementacin de programas de mantenimiento predictivo. 3. Servicios varios de mantenimiento predictivo. 4. Monitoreo y analisis de vibracin. 5. Termografia. 6. Venta de equipo para analizar vibracin EL CAMBIANTE MUNDO DEL MANTENIMIENTO Durante los ltimos veinte aos el mantenimiento ha cambiado, quizs ms que cualquier otra disciplina gerencial. Estos cambios se deben principalmente al aumento en nmero y variedad de los activos fsicos (plantas, equipos, maquinaria, edificaciones, etc.) que deben ser mantenidos en todo el mundo, diseos ms complejos, nuevos mtodos de mantenimiento y una ptica cambiante en la organizacin del mantenimiento y sus responsabilidades. El mantenimiento tambin esta respondiendo a expectativas cambiantes. Estas incluyen una creciente toma de conciencia para evaluar hasta que punto las fallas en los equipos afectan a la seguridad y al medio ambiente; conciencia de la relacin entre el mantenimiento y la calidad del producto y la presin de alcanzar una alta disponibilidad y confiabilidad operacional en la planta y al mismo tiempo mantener bajos los costos. Estos cambios estn exigiendo nuevas actitudes y habilidades en todas las ramas de la industria. El personal de mantenimiento se ve obligado a adoptar maneras de pensar completamente nuevas, y a actuar como ingenieros y gerentes. Al mismo tiempo las limitaciones de los sistemas de mantenimiento se hacen cada vez mas evidentes, sin importar cuanto se hayan informatizado. Frente a esta sucesin de grandes cambios, los gerentes en todo el mundo estn buscando un nuevo enfoque para el mantenimiento. Quieren evitar las fallas en los arranques y los callejones sin salida que siempre acompaan a los grandes cambios. Buscan en cambio una estructura estratgica que sintetice los nuevos desarrollos en un modelo coherente, para luego evaluarlo y aplicar el que mejor satisfaga sus necesidades y las de la compaa. Este articulo describe una filosofa que provee ciertamente dicha estructura, la cual se denomina mantenimiento centrado en confiabilidad, o RCM (Reliability Centered Maintenance), el cual, si es aplicado correctamente, transforma las relaciones entre quienes lo usan, los activos fsicos existentes y las personas que los operan. A su vez permite que nuevos bienes o activos sean puestos en servicio con gran efectividad, rapidez y precisin. Este capitulo provee una breve introduccin a RCM, empezando con vistazo sobre la evolucin del mantenimiento en los ltimos cincuenta aos. Desde la dcada de los 30 se puede seguir el rastro de la evolucin del mantenimiento a travs de tres generaciones. El RCM esta convirtindose rpidamente en la piedra fundamental de la tercera generacin, pero esta solo puede ser vista en perspectiva, y a la luz de la primera y segunda generaciones.

LA PRIMERA GENERACION La primera generacin del mantenimiento cubre el periodo que se extiende hasta la Segunda Guerra Mundial. En estos das la industria no estaba altamente mecanizada, por lo que el tiempo de paro de maquina no era de mayor importancia. Esto significaba que la prevencin de las fallas en los equipos no era una prioridad para la mayora de los gerentes. A su vez, la mayora de los equipos eran simples, y una gran cantidad estaba sobredimensionada. Esto los hacia confiables y fciles de reparar. Como resultado no haba necesidad de un mantenimiento sistematizo mas all de limpieza, servicio y lubricacin. LA SEGUNDA GENERACION Durante la Segunda Guerra Mundial todo cambio drsticamente. La presin de los tiempos de guerra aumento la demanda de todo tipo de bienes al mismo tipo que decaa abruptamente el nmero de los trabajadores industriales. Esto llevo a un aumento en la mecanizacin. Ya en los aos '50 haba aumentado la cantidad y complejidad de todo tipo de maquinas y la industria estaba empezando a depender de ellas. Al incrementarse esta independencia, se centro la atencin en el tiempo de paro (tiempo muerto) de maquina. Esto llevo a la idea de que las fallas en los equipos deberan ser prevenidas, llegando al concepto del mantenimiento preventivo. En la dcada de los sesenta esto consisti principalmente en reparaciones mayores programados en intervalos regulares prefijados. El costo del mantenimiento comenz a elevarse rpidamente en relacin a otro costo operacional. Esto llevo al crecimiento de sistema de plantacin y control del mantenimiento. Estos ciertamente ayudaron a tener el mantenimiento bajo control y han sido establecidos como parte de la prctica del mantenimiento. Por ultimo, la cantidad de capital ligado a activos fijos juntos con un elevado incremento en el costo del capital, llevo a los directivos a buscar la manera de maximizar la vida til de sus activos / bienes. LA TERCERA GENERACION Desde mediados de la dcada de los sesenta el proceso de cambio en la industria ha adquirido aun mas impulso. Los cambios han sido clasificados en; nuevas expectativas, nuevas investigaciones y nuevas tcnicas. El tiempo muerto de maquinas siempre ha afectado la capacidad de produccin de los activos fsicos al reducir la produccin, aumentar los costos operacionales e interferir con el servicio al cliente. En la dcada de los sesenta y setenta esto ya era una preocupacin en las reas de minera, manufactura y transporte. En la manufactura los efectos del tiempo muerto de maquina fueron agravados por la tendencia mundial hacia sistemas "just-in-time", donde los reducidos inventarios de material en proceso hacen probable que una pequea falla en un equipo pueda parar toda la planta. Actualmente el crecimiento en la mecanizacin y automatizacin han tomado a la confiabilidad y a la disponibilidad como factores clave en sectores tan diversos como el cuidado de la salud, el procesamiento de datos, las telecomunicaciones, la administracin de edificios y el manejo de las organizaciones. Una mayor automatizacin tambin significa que mas y mas fallas afectan nuestra capacidad de mantener parmetros de calidad de satisfactorios. Esto se aplica tanto a parmetros de servicio como para la calidad del producto. Por ejemplo, hay fallas en equipos que pueden afectar el control del clima en los edificios y la puntualidad de las redes de transporte, as como transferir con el logro de las tolerancias deseadas en la produccin. NUEVAS EXPECTATIVAS

La figura Figura

1.1 muestra la evolucin 1.1: Expectativas

de

las de

expectativas de mantenimiento. Mantenimiento crecientes

Cada vez aparecen mas fallas que acarrean serian consecuencias para el medio ambiente y la seguridad, al tiempo que se elevan las exigencias sobre estos temas. En algunas partes del mundo se ha llegado a un punto que las organizaciones deben, o bien adecuarse a las expectativas de seguridad y cuidados ambientales de la sociedad, o dejar de operar. Nuestra dependencia de la integridad de nuestros activos fsicos cobra ahora una nueva magnitud que va ms all del costo, y que se torna en una cuestin de supervivencia de la organizacin. Al mismo tiempo que crece nuestra dependencia de los activos fsicos, crece tambin el costo de mantenerlos y operarlos. Para asegurar la amortizacin de la inversin que representan, estos deben funcionar eficientemente siempre que se les necesite. Por ultimo, el costo del mantenimiento sigue ascendiendo, en trminos exponenciales y tambin en proporcin del gasto total. En algunas industrias el mantenimiento representa ahora el segundo concepto ms alto, o inclusive hasta el ms alto costo operativo. En consecuencia, en solo treinta aos se ha convertido en la prioridad en el control de los costos. NUEVAS INVESTIGACIONES Nuevas investigaciones estn cambiando muchas de nuestras creencias mas profundas referentes a la relacin entre edad operacional y fallas. En particular, parece haber cada vez menos conexin entre la edad de la mayora de los activos y la probabilidad de estos fallen. En un principio la idea era simplemente que a medida que los activos envejecan eran ms propensos a fallar. Una creciente conciencia de la "mortalidad infantil" llevo a la Segunda Generacin a creer en la curva de la "baera" o "tina de bao" sin embargo, las investigaciones en la Tercera Generacin revelan no uno sino seis patrones de falla que realmente ocurren en la prctica. Esto tiene un profundo efecto sobre el mantenimiento, y ser abordado en detalle mas adelante en el estudio de la Confiabilidad. NUEVAS TECNICAS Ha habido un crecimiento explosivo de nuevos conceptos y tcnicas de mantenimiento. Cientos de ellos han sido desarrollados en los ltimos quince aos, y emergen aun ms cada semana. La figura 1.3 muestra como ha crecido el nfasis en los clsicos sistemas administrativos y de renovaciones mayores para incluir nuevos desarrollos en diferentes reas. Los nuevos desarrollos incluyen: * Herramientas de soporte para la toma de decisiones, tales como el estudio de riesgo, anlisis de modos de falla y sus efectos y estrategias de mantenimiento. * Nuevos mtodos de mantenimiento en operacin, tal como el monitoreo de condicin. * Diseo de equipo, con un mayor nfasis en la confiabilidad operacional y mantenibilidad. * Un cambio drstico en el modo de pensar de la organizacin hacia la participacin de todo el personal, trabajo en grupo y flexibilidad de pensamiento. Uno de los mayores desafos que enfrenta el personal de mantenimiento es no solo aprender estas nuevas tcnicas, sino decidir cuales valen la pena y cuales no, para su propia organizacin. Si hacemos elecciones adecuadas es posible mejorar el rendimiento de los activos y al mismo tiempo contener y reducir el costo del mantenimiento. Si hacemos elecciones inadecuadas se crean nuevos problemas mientras empeoran los que ya existen. LOS DESAFIOS QUE ENFRENTA EL MANTENIMIENTO Los desafos claves que enfrentan los gerentes de mantenimiento pueden resumirse de esta manera: * Seleccionar las tcnicas mas apropiadas para manejar los distintos procesos de falla Satisfaciendo las expectativas de los dueos de los activos, y la sociedad en general de la manera mas perdurable y efectiva en cuando a costos, con el apoyo y la cooperacin de todas las personas involucradas. El anlisis RCM provee un sistema que permite que los usuarios puedan responder a estos desafos en forma simple y rpida. Esto se debe a que en ningn momento se pierde de vista que el mantenimiento se trata de activos fsicos. Si estos activos no existieran, no existiera la funcin de mantenimiento.

El anlisis RCM comienza con un amplio replazo base-cero de los requerimientos de mantenimiento de cada activo en su contexto operacional. Frecuentemente estos requerimientos son tomados como dogmas. Esto desemboca en el desarrollo de estructuras organizativas y de la implementacin de sistemas basados en suposiciones incompletas o incorrectas en relacin con las verdaderas necesidades activos. En cambio si estos requerimientos son analizados correctamente a la luz del pensamiento moderno, es posible lograr importantes cambios en la eficacia del mantenimiento. El resto de este capitulo habla del RCM en ms detalle. Comienza por explorar el significado de mantenimiento y continua definiendo RCM para luego describir los siete pasos fundamentales en la aplicacin de este proceso. MANTENIMIENTO Y RCM Los grandes diccionarios definen mantener conservar cada cosa en su ser (Real Academia Espaola), causar que continu (Oxford), o conservar en el estado existente (Webster). Esto sugiere que "mantenimiento" significa preservar algo. Por otro lado estn de acuerdo con que modificar algo significa cambiarlo de alguna manera. Estas diferencias entre mantener y modificar tiene profundas implicaciones que sern detalladas en otro capitulo. En este momento nos centraremos en el mantenimiento. Cuando nos disponemos a mantener algo, Qu es eso que deseamos causar que continu?, Qu estado existente deseamos preservar? La respuesta a estas preguntas esta dada por el hecho de que todo activo fsico es puesto en funcionamiento porque alguien quiere que haga algo, en otras palabras, se espera que cumpla una funcin o funciones especificas. Por ende, al mantener un activo, el estado que debemos preservar es aquel en el que continu haciendo lo que los usuarios quieren que haga. Mantenimiento segn el RCM: asegurar que los activos fsicos continen haciendo lo que los usuarios quieren que hagan. Los requerimientos de los usuarios va a depender de cmo y cuando se utilice el activo (contexto operacional). Esto lleva a la siguiente definicin formal de mantenimiento centrado en confiabilidad. Un proceso utilizado para determinar los requerimientos de mantenimiento de cualquier activo fsico en su contexto operacional. A la luz de la anterior definicin de mantenimiento, una definicin mas completa de RCM seria "un proceso utilizado para determinar que debe hacerse para asegurar que todo activo fsico continu haciendo lo que sus usuarios quieran que haga en su actual contexto operacional" Figura 1.3: Cambios en las Tcnicas de mantenimiento PARA OBTENER LA CONTINUACION DE ESTE ARTICULO CONTACTE A capacitacion07@industrialtijuana.com Y PROPORCIONE SUS DATOS DE COMPAA!!!! SERVICIOS POR INDUSTRIAL TIJUANA CAPACITACION: 1. Cursos e implementacin del RCM. 2. Cursos de Confiabilidad Operacional. 3. Estudios y Anlisis matemticos de Confiabilidad y Mantenibilidad. 4. Estudios y Anlisis de fallas de maquinaria.

You might also like

- 164 PDFDocument235 pages164 PDFren.aguiluz8201No ratings yet

- La Problemática de Las Basuras en ArmeniaDocument2 pagesLa Problemática de Las Basuras en ArmeniaCamila Andrea Díaz Martínez100% (1)

- El Termistor NTCDocument16 pagesEl Termistor NTCHugo CarhuallanquiNo ratings yet

- Ribes (2016) - La Psicologia. Que InvestigarDocument12 pagesRibes (2016) - La Psicologia. Que InvestigarMine RHNo ratings yet

- Finesse WG MSDS FMC PDFDocument7 pagesFinesse WG MSDS FMC PDFMarianoNo ratings yet

- 1 Exmen Parcial de Inv. Operaciones Min. - SolucionDocument3 pages1 Exmen Parcial de Inv. Operaciones Min. - SolucionLuis TorresNo ratings yet

- Informe Equipos Topografia 2Document8 pagesInforme Equipos Topografia 2Cleider Santos FloresNo ratings yet

- Costos Imss 2024Document5 pagesCostos Imss 2024VALERIA AGUILARNo ratings yet

- Sensor HegoDocument14 pagesSensor HegoJhonatan Sangovalin50% (2)

- X Avance Informe Garcia Paira AaronDocument27 pagesX Avance Informe Garcia Paira AaronPrado More DeniisonNo ratings yet

- Tarea Virtual 2 de Investigacion de MercadoDocument7 pagesTarea Virtual 2 de Investigacion de MercadoSuleyka SantosNo ratings yet

- Mapa Conceptual Proceso AdministrativoDocument2 pagesMapa Conceptual Proceso AdministrativoFolopoNo ratings yet

- Plan APPCCDocument10 pagesPlan APPCCMoises VillagraNo ratings yet

- Balanza de PagosDocument4 pagesBalanza de Pagosnatalia ballinaNo ratings yet

- 62-0909E en Su Presencia WMBDocument16 pages62-0909E en Su Presencia WMBvictor mario castillo100% (1)

- Pedro Alejandro Sanchez Escarcega - Semana2 - ElanteproyectoDocument3 pagesPedro Alejandro Sanchez Escarcega - Semana2 - Elanteproyectoalejandro.sanchezNo ratings yet

- Análisis Vibracional de Alta Frecuencia en Máquinas RotativasDocument335 pagesAnálisis Vibracional de Alta Frecuencia en Máquinas RotativasJohn Romero PerezNo ratings yet

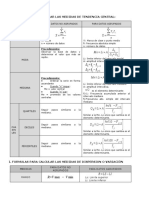

- Formulas Tendencia y Dispersion EstadisticaDocument2 pagesFormulas Tendencia y Dispersion EstadisticaAntony Blas AlmercoNo ratings yet

- Seminario de Matemática AplicadaDocument47 pagesSeminario de Matemática AplicadaBrenda Raquel Rafael VillalobosNo ratings yet

- Potencia y Radicación de Fracciones 5ºDocument3 pagesPotencia y Radicación de Fracciones 5ºHERNAN LIZARVE ROMERONo ratings yet

- Stellaria MediaDocument5 pagesStellaria MediaOzzyel CrowleyNo ratings yet

- Clases TeóricasDocument99 pagesClases TeóricasCarli Del VecchioNo ratings yet

- Volqueta T800Document2 pagesVolqueta T800salazarNo ratings yet

- Tesis - Evaluación de Los Parámetros Productivos Bajo 5 de SincronizaciónDocument83 pagesTesis - Evaluación de Los Parámetros Productivos Bajo 5 de Sincronizaciónsegundo dario rios astoNo ratings yet

- Significado de A1, ..... AaashtoDocument4 pagesSignificado de A1, ..... AaashtoFernandezMendozaBrayanValentin 5to ANo ratings yet

- LABORALDocument36 pagesLABORALChristianNo ratings yet

- GPR Guía Práctica para El Uso de Las HerramientasDocument25 pagesGPR Guía Práctica para El Uso de Las HerramientasChinchero CarlitaNo ratings yet

- Esthefany Pozo ProyectoDocument24 pagesEsthefany Pozo ProyectoJesus EslavaNo ratings yet

- Concreto Presforzado Capitulo I 2016Document12 pagesConcreto Presforzado Capitulo I 2016Fernando_Vilca_CoronadoNo ratings yet

- G2 Metodos de Perforaciòn y VoladuraDocument10 pagesG2 Metodos de Perforaciòn y VoladuraJhonatan Franz Jurado TravezañoNo ratings yet

- 7 tendencias digitales que cambiarán el mundoFrom Everand7 tendencias digitales que cambiarán el mundoRating: 4.5 out of 5 stars4.5/5 (87)

- Cultura y clima: fundamentos para el cambio en la organizaciónFrom EverandCultura y clima: fundamentos para el cambio en la organizaciónNo ratings yet

- Inteligencia artificial: Lo que usted necesita saber sobre el aprendizaje automático, robótica, aprendizaje profundo, Internet de las cosas, redes neuronales, y nuestro futuroFrom EverandInteligencia artificial: Lo que usted necesita saber sobre el aprendizaje automático, robótica, aprendizaje profundo, Internet de las cosas, redes neuronales, y nuestro futuroRating: 4 out of 5 stars4/5 (1)

- Influencia. La psicología de la persuasiónFrom EverandInfluencia. La psicología de la persuasiónRating: 4.5 out of 5 stars4.5/5 (14)

- Ciencia de datos: La serie de conocimientos esenciales de MIT PressFrom EverandCiencia de datos: La serie de conocimientos esenciales de MIT PressRating: 5 out of 5 stars5/5 (1)

- Sistema de gestión lean para principiantes: Fundamentos del sistema de gestión lean para pequeñas y medianas empresas - con muchos ejemplos prácticosFrom EverandSistema de gestión lean para principiantes: Fundamentos del sistema de gestión lean para pequeñas y medianas empresas - con muchos ejemplos prácticosRating: 4 out of 5 stars4/5 (16)

- Inteligencia artificial: Una exploración filosófica sobre el futuro de la mente y la concienciaFrom EverandInteligencia artificial: Una exploración filosófica sobre el futuro de la mente y la concienciaAna Isabel Sánchez DíezRating: 4 out of 5 stars4/5 (3)

- Guía para la aplicación de ISO 9001 2015From EverandGuía para la aplicación de ISO 9001 2015Rating: 4 out of 5 stars4/5 (1)

- Clics contra la humanidad: Libertad y resistencia en la era de la distracción tecnológicaFrom EverandClics contra la humanidad: Libertad y resistencia en la era de la distracción tecnológicaRating: 4.5 out of 5 stars4.5/5 (117)

- Guía de aplicacion de la ISO 9001:2015From EverandGuía de aplicacion de la ISO 9001:2015Rating: 5 out of 5 stars5/5 (3)