Professional Documents

Culture Documents

Análisis

Uploaded by

Jorge CaceresCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Análisis

Uploaded by

Jorge CaceresCopyright:

Available Formats

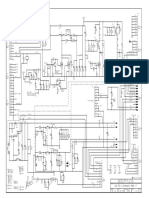

Anlisis, Diseo y fabricacin. Un transductor es un dispositivo que convierte de una cantidad fsica a otra.

El cambio en el ndice de refraccin de algn cristal bajo un campo magntico aplicado es un ejemplo (efecto magneto- ptico). La deformacin de un cristal piezoelctrico por la aplicacin de un campo elctrico es otro ejemplo. Los sensores y actuadores son tipos especiales de transductores. En este contexto, un sensor es un dispositivo que convierte una cantidad fsica o qumica a una cantidad elctrica. Similarmente, un actuador es un dispositivo que convierte una cantidad elctrica en una cantidad fsica o qumica. Micro fabricacin y Aplicaciones Comerciales. Los procesos de fabricacin que se usan en MEMS son: Micromaquinado superficial, en bulto y LIGA (acrnimo del alemn Litografa electro depsito y Modelado por rayos X). En la figura se muestra el proceso de fabricacin superficial. (a)

Por bulto. (b)

La figura corresponde a una micropropela hecha por LIGA. (c)

El Micromaquinado superficial, es similar al que se usa para fabricar circuitos integrados. Para ello usa un substrato de silicio y se empiezan a crecer las estructuras usando el proceso fotolitogrfico, las estructura son verticales. En el proceso de bulto usa qumicos para ir desgatando el substrato, de tal manera que se pueden generar secciones horizontales. En los dos procesos anteriores el substrato es un material semiconductor. En el proceso de LIGA se crecen las estructuras y se les da un acabado metlico. Se pueden generar piezas desde unas cuantas micras hasta varios centmetros. Al final, manualmente se ensamblan las piezas que conforman al componente.

Ensamblaje de microcomponentes y empaquetamiento. Los microdispositivos tienen la caracterstica de ser tan baratos como los chips de silicio de hoy en da. Esto, sin embargo, ser cierto cuando se cumplan dos condiciones: 1) que el proceso de fabricacin tenga un alto rendimiento (muchos de los dispositivos a nivel oblea funcionan adecuadamente, y continan as despus del empaquetamiento) y 2) que las tcnicas de procesamiento de un lote de obleas sea repetible. Cuando se desarrollan microdispositivos, y con complicados microsistemas, es difcil obtener altos rendimientos. No obstante, eso debe ser estimado antes de poner un dispositivo en produccin. Si el dispositivo es cuestin es muy importante y no puede ser realizado en ninguna otra opcin, entonces un bajo rendimiento y un dispositivo caro pueden ser justificados. Ensamblar complejos dispositivos con muchas partes microscpicas y en particular, encapsular esos dispositivos de manera que puedan ser manejados y conectados a otros componentes/sistemas, implica montar el dispositivo individualmente (lo que puede significar un costo adicional en el producto final). Consecuentemente el ensamblaje y encapsulado de dispositivos debe ser cuidadosamente considerado.

Ensamblaje. Obviamente, si un microsistema consta de muchas partes microscpicas tiene que ser ensamblado a mano, lo que puede ser un proceso costoso y consumidor de tiempo (el ensamblado a mano puede ser aceptado para dispositivos en desarrollo o en prototipos). Desafortunadamente, debido a que muy pequeos componentes deben ser alineados con exactitud, las tcnicas de ensamblado automatizado (robot convencional) no son adecuadas para realizar esta tarea. Consecuentemente, un mtodo para ensamblar el microsistema/componente debe ser considerado como una primera etapa de diseo. Auto-alineacin y auto-ensamblaje. Varias tcnicas pueden ser usadas para alinear automticamente diferentes componentes de un microsistema. Canales "V" son relativamente fciles de fabricar en silicio, y pueden ser usadas para alinear fibras pticas con guas de onda en el chip (para aplicaciones de ptica integrada, ver fig.).

Debido al pequeo tamao de las partes involucradas, las fuerzas de tensin superficial (en lquidos, como el agua) pueden ser usadas para ensamblar microdispositivos. Por ejemplo, un dispositivo de Micromaquinado superficial puede ser fabricado con "bisagras y picaportes", de manera que la tensin superficial pueda ser usada para formar paredes verticales. Cuando diferentes partes son soldadas, un diseo cuidadoso puede permitir el uso de tensin superficial en el metal fundido para alinear correctamente los componentes. Otra posibilidad que ha sido propuesta es el uso de superficies hidrofbicas e hidroflicas. Cuando las componentes flotan en agua, las superficies hidrofbicas se adhieren.

Procesos de Deposicin Uno de los elementos bsicos en el procesamiento de MEMS es la capacidad de depsito de pelculas delgadas de materiales. En este texto asumimos que una fina pelcula puede tener un espesor de entre unos pocos nanmetros a unos 100 micrmetros. Los procesos de deposicin de uso comn son: Electroenchapado (Electroplating), Deposicin pulverizada (Sputter deposition), la deposicin fsica de vapor (PVD) y deposicin qumica de vapor (CVD). Fotolitografa. Litografa en el contexto MEMS es, por lo general la transferencia de un patrn a un material fotosensible por exposicin selectiva a una fuente de radiacin, como la luz. Un material fotosensible es un material que experimenta un cambio en sus propiedades fsicas cuando es expuesto a una fuente de radiacin. Si nosotros exponemos selectivamente un material fotosensible a la radiacin (por ejemplo, mediante el enmascaramiento de algo de la radiacin) el patrn de la radiacin sobre el material es transferido al material expuesto, resultando en que las propiedades de las regiones expuestas y no expuestas difieren. Esta regin expuesta puede luego ser eliminada o tratada proveyendo una mscara para el sustrato subyacente. La Fotolitografa es tpicamente usada con metal u otra deposicin de pelcula delgada, en procesos de grabado secos o mojados. Procesos de grabado Hay dos categoras bsicas de procesos de grabado: grabado mojado y seco. En el primer caso, el material se disuelve cuando se sumerge en una solucin qumica. En el ltimo, el material se pulveriza o disuelve utilizando vapor iones reactivos o un grabado de fase vapor. Vase Williams y Muller o Kovacs, Maluf y Peterson para un poco de visin de conjunto de las tecnologas de grabado MEMS. Grabado hmedo o mojado Grabado hmedo. El grabado por mojado qumico consiste en una eliminacin selectiva de material por inmersin de un sustrato dentro de una solucin que la pueda disolver. La naturaleza qumica de este proceso proporciona una buena selectividad, lo cual significa que la tasa de grabado del material a grabar es

considerablemente ms alta que la del material de la mscara si se selecciona cuidadosamente. Algunos materiales mono cristalinos, como el silicio, tendrn diferentes tasas de grabados dependiendo en la orientacin cristalogrfica del sustrato. Esto se conoce como grabado anisotrpico y uno de los ejemplos ms comunes es el grabado del silicio en KOH (hidrxido de potasio), donde los planos<111> del Silicio se graban aproximadamente 100 veces ms lento que otros planos (orientaciones cristalogrficas). Por lo tanto, grabando un agujero rectangular en un (100)- una oblea de silicio resulta en en un grabado de ranuras en forma de pirmide con paredes en ngulo de 54.7, en lugar de un agujero con paredes curvas como podra ser el caso del grabado isotrpico, donde los procesos de grabado progresan a la misma velocidad en todas las direcciones. Agujeros largos y estrechos en una mscara producirn surcos en el silicio. La superficie de estas ranuras puede ser automticamente suavizadas si el grabado se lleva a cabo correctamente, con las dimensiones y los ngulos siendo extremadamente precisos. El grabado Electroqumico (CEPE) para una eliminacin selectiva del dopante del silicio es un mtodo comn para automatizar y controlar selectivamente el grabado. Se requiere un diodo de juntura p-n activo, y cualquier tipo de dopante puede actuar como material resistente al grabado ("detencin del grabado"). El Boro es el dopante ms comn de detencin del grabado. En combinacin con el grabado mojado anisotrpico como se ha descrito anteriormente, el ECE se ha utilizado con xito para el control del espesor del diafragma de silicio en sensores de presin piezo-resistivos de silicio. Las regiones selectivamente dopadas pueden ser creadas tanto por implantacin, difusin, o deposicin epitaxial de silicio. Grabado por iones reactivos (RIE) Grabado por iones reactivos. En el grabado por iones reactivos (RIE), el sustrato se coloca dentro de un reactor en el que se introducen varios gases. El plasma es pulsado en la mezcla de gases utilizando una fuente de energa de RF, rompiendo las molculas del gas en iones. Los iones son acelerados y reaccionan con la superficie del material siendo grabado, formando otro material gaseoso. Esto se conoce como la parte qumica del grabado por iones reactivos. Tambin hay una parte fsica que es de naturaleza similar al proceso de deposicin por pulverizacin. Si los iones poseen energa suficientemente alta, pueden impactar a los tomos fuera del material a ser grabado sin una reaccin

qumica. Es una tarea muy compleja desarrollar procesos de grabado en seco que equilibren grabado qumico y fsico, ya que hay muchos parmetros a ajustar. Al cambiar el equilibrio es posible influir en la anisotropa del grabado, ya que la parte qumica es isotrpica y la parte fsica altamente anisotrpica, la combinacin puede formar paredes laterales, que tienen formas desde redondeadas a verticales. Grabado profundo de iones reactivos (DRIE) Una subclase de la RIE, que contina creciendo rpidamente en popularidad es la RIE profunda (DRIE). En este proceso, las profundidades de grabado de cientos de micrmetros pueden ser alcanzados con paredes casi verticales. La principal tecnologa se basa en el llamado "proceso de Bosch" llamado luego de que la empresa alemana Robert Bosch, presentara la patente original, donde dos composiciones de gases diferentes se alternan en el reactor. Actualmente hay dos variaciones de la DRIE. La primera modificacin consiste en tres pasos (el proceso de Bosch, tal como se utiliza en la herramienta UNAXIS), mientras que la segunda variacin slo consiste en dos pasos (ASE utilizado en la herramienta de STB). En la 1 Modificacin, el ciclo de grabado es el siguiente: (i) SF6 grabado isotrpico; (ii) C4F8 pasivacin; (iii) SF6 grabado anisoptrpico para limpieza de suelo. En la 2 variacin, los pasos (i) y (iii) se combinan. Ambas variaciones funcionan de manera similar. El C4F8 crea un polmero sobre la superficie del sustrato, y en el segunda, la composicin del gas (SF6 y O2) graba el sustrato. El polmero es inmediatamente pulverizado lejos por la parte fsica del grabado, pero slo en las superficies horizontales y no en las paredes laterales. Desde el polmero slo se disuelve muy lentamente en la parte de la qumica de grabado, se acumula en las paredes laterales y los protege de grabado. Como resultado de ello, el grabado se pueden alcanzar relaciones de aspecto de 50 a 1. El proceso puede ser utilizado fcilmente para grabar completamente a travs de un sustrato de silicio, y las tasas de grabado son 3-4 veces ms altas que el grabado mojado. Grabado por difluoruro de Xenon El difluoruro de Xenon (XeF2) es un grabador por fase de vapor seco isotrpica para silicio originalmente aplicada en MEMS en 1995 en la Universidad de California, Los Angeles [4] [5]. Originalmente usada para la liberdarin de estructuras de metal y dielctricas por medio del cortado del silicio, XeF2 tiene la ventaja de no tener pegado por viscosidad a diferencia del grabado mojado. Su selectividad de grabado es muy alta, lo que le permite trabajar con

fotoresistencia, SiO2, nitruro de silicio, y diversos metales para enmascarar. Su reaccin al silicio es "libre de plasma", es puramente qumico y espontneo y a menudo es operado en modo pulsado. Se encuentran disponibles modelos de la accin del grabado estn disponibles[6], y laboratorios universitarios y diversas herramientas comerciales ofrecen soluciones utilizando este enfoque. Micromaquinado volumtrico Micromaquinado volumtrico. Micromaquinado volumtrico es el paradigma ms antiguo de los MEMS basado en silicio. Todo el grosor de una oblea de silicio se utiliza para la construccin del micro-estructura mecnico. El silicio es mecanizado utilizando diversos procesos de grabado. La unin andica de placas de vidrio u obleas de silicio adicionales se utilizan para aadir caractersticas tridimensionales y para encapsulacin hermtica. El Micromaquinado volumtrico ha sido esencial para que los sensores de presin de alto rendimiento y acelermetros que han cambiado la forma de la industria de los sensores en los 80's y 90's. Micromaquinado superficial El micromquinado superficial utiliza deposicin de capas sobre la superficie de un sustrato como material estructural, en lugar de utilizar el sustrato mismo. [7] El micromaquinado superficial se cre a fines de los 80 para hacer el micromquinado de silicio ms compatibles con la tecnologa de circuito integrado plano, con el objetivo de la combinacin de MEMS y circuitos integrados en la misma oblea de silicio. El concepto original del micromaquinado superficial se basa en delgadas capas de silicio policristalino modelado como estructuras mecnicas mviles y expuestas por grabado de sacrificio de las subcapas de xido. Electrodos en peine interdigital son utilizados para producir fuerzas en plano y detectar movimientos en plano de forma capacitiva. Este paradigma MEMS ha permitido a la manufactura de acelerometros de bajo costo, por ejemplo sistemas de Bolsas de aire para automviles (Air-bags) y otras aplicaciones donde bajos rendimientos y/o altos rangos de "g" son suficientes. Mecanismos Analgicos han sido pioneros en la industrializacin del micromaquinado superficial y han realizado la cointegracin de los MEMS y los circuitos integrados. Micromaquinado de Alta relacin de aspecto (HAR) Ambos micromaquinados volumtrico y superficial son todava usados en la produccin industrial de los sensores, las boquillas de chorro de tinta y otros

dispositivos. Pero, en muchos casos, la distincin entre estos dos ha disminuido. La nueva tecnologa de grabado, el grabado profundo por iones reactivos ha hecho posible combinar el buen desempeo tpico del micromaquinado volumetrico con estructuras en peine y operaciones en plano tpicas de micromaquinado superficial. Si bien es comn en el micromaquinado superficial tener espesores de capa estructurales en el rango de 2 m, en el micromaquinado HAR el espesor es de 10 a 100 m. Los materiales comnmente utilizados en el micromaquinado HAR son silicio policristalino denso, conocido como epi-poly, y las obleas pegadas de silicio-sobre-aislante (SOI), si bien los procesos para las obleas de silicio volumetricas tambin han sido creadas (SCREAM). Pegando una segunda oblea mediante fritura de vidrio, la unin andica o unin de aleacin se utiliza para proteger las estructuras MEMS. Los circuitos integrados estn normalmente no combinados con el micromaquinado HAR. El consenso de la industria en este momento parece ser que la flexibilidad y la reduccin en complejidad obtenidos teniendo las dos funciones separadas parece pesar ms que la pequea penalidad en el envasado. Los investigadores en MEMS utilizan diversas herramientas de software de ingeniera para llevar un diseo desde el concepto a la simulacin, prototipado y ensayos. El anlisis por elementos finitos (Finite element methods, FEM) es una parte importante en el diseo de los MEMS. Simulacin dinmica, del calor, y elctrica, entre otras, pueden ser realizadas por ANSYS y COMSOL, as como por COVENTOR. Otro software, como MEMS-PRO, se utiliza para producir una composicin del diseo adecuado para la entrega a la empresa de fabricacin. Una vez que los prototipos estn listos, los investigadores pueden probarlos utilizando diversos instrumentos, entre ellos vibrmetros de escaneo doppler lser, microscopios, y estroboscopios.

You might also like

- Carta de Reclamo A La Administradora o Junta Por Mala Administración Del CondominioDocument3 pagesCarta de Reclamo A La Administradora o Junta Por Mala Administración Del CondominioCarlos Orozco67% (6)

- Mk6 AristocratDocument3 pagesMk6 AristocratJorge Caceres0% (1)

- Mk6 AristocratDocument3 pagesMk6 AristocratJorge Caceres0% (1)

- JCM Uba Probador de Billetes.Document4 pagesJCM Uba Probador de Billetes.Jorge CaceresNo ratings yet

- Finanzas IDocument7 pagesFinanzas Ijannet velazco apazaNo ratings yet

- TP Nº5 Protocolo Ruido 2021 - Resuelto.Document17 pagesTP Nº5 Protocolo Ruido 2021 - Resuelto.Ileana Fernandez50% (4)

- Resumen Gestion de Riesgo EmpresarialDocument4 pagesResumen Gestion de Riesgo EmpresarialAlbenis Sandoval100% (1)

- Fuente Esquematico de WmsDocument1 pageFuente Esquematico de WmsJorge Caceres100% (1)

- Clear y Configuracion de Maquina Igame Plus Igt VideoDocument2 pagesClear y Configuracion de Maquina Igame Plus Igt VideoJorge CaceresNo ratings yet

- Fuente Atx Mk5 Serie 2Document1 pageFuente Atx Mk5 Serie 2Jorge CaceresNo ratings yet

- Problemas de EstadisticaDocument1 pageProblemas de EstadisticaJorge CaceresNo ratings yet

- Fuentes Parasitas PDFDocument15 pagesFuentes Parasitas PDFJorge CaceresNo ratings yet

- Manual Usb HidDocument24 pagesManual Usb HidJesus Luna PolancoNo ratings yet

- 0002 PDFDocument74 pages0002 PDFCarlos MercadoNo ratings yet

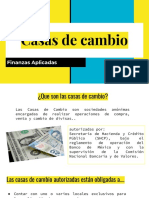

- Casas de Cambio PDFDocument10 pagesCasas de Cambio PDFAnet Estefani Nieto JimenezNo ratings yet

- Evidencia 17 Rap 18 InformeDocument8 pagesEvidencia 17 Rap 18 Informekizzy.bornacheraNo ratings yet

- Manual de Instalación de Office 365Document11 pagesManual de Instalación de Office 365Arely RodriguezNo ratings yet

- Teoría de La Obligación TributariaDocument52 pagesTeoría de La Obligación TributariaCristianNo ratings yet

- Tipos de Pruebas de SoftwareDocument6 pagesTipos de Pruebas de SoftwareCarlaNo ratings yet

- Constancia Afiliacion Trabajador IndepDocument1 pageConstancia Afiliacion Trabajador Indepallen hernando tarazona florezNo ratings yet

- Gigantes de La IndustriaDocument24 pagesGigantes de La IndustriaJONATHAN SMITH SORIA CONLAGONo ratings yet

- Práctica Final de MerchandisingDocument4 pagesPráctica Final de MerchandisingGisel Carlina PerezNo ratings yet

- Parcial - Escenario 4Document6 pagesParcial - Escenario 4gilrodyNo ratings yet

- Banco2 14-03-2024Document1 pageBanco2 14-03-2024Diario GestionNo ratings yet

- Evaluacion Final - Escenario 8 - Segundo Bloque-Teorico - Practico - Virtual - Mercado de Capitales y Manejo de Tasas de CambioDocument18 pagesEvaluacion Final - Escenario 8 - Segundo Bloque-Teorico - Practico - Virtual - Mercado de Capitales y Manejo de Tasas de CambioKWOZNo ratings yet

- Bases Teóricas - La Influencia Del E-Commerce y La Competitividad Empresarial en Las Mypes Importadoras de Relojes Chiclayo-2021Document5 pagesBases Teóricas - La Influencia Del E-Commerce y La Competitividad Empresarial en Las Mypes Importadoras de Relojes Chiclayo-2021Christian MongeNo ratings yet

- Interés Comercial o RealDocument2 pagesInterés Comercial o RealGerardo SotoNo ratings yet

- PRA-FOR-02 - Útiles Escolares V6Document2 pagesPRA-FOR-02 - Útiles Escolares V6Múltiservicios D Y MNo ratings yet

- UTP - Malla - Adm y MarketingDocument1 pageUTP - Malla - Adm y Marketingjuan carlosNo ratings yet

- ProyectooDocument17 pagesProyectooAntonio HernandezNo ratings yet

- Pac 01 Control DocumentsDocument14 pagesPac 01 Control DocumentsYesidRaadRomeroNo ratings yet

- Educacion Financiera Modulo 1Document27 pagesEducacion Financiera Modulo 1Dhamper Dhe AngkNo ratings yet

- Clasificacion Elementos Del CostoDocument2 pagesClasificacion Elementos Del CostoIván Rodríguez50% (2)

- Rap2 Ev02 Actividad Interactiva - Peligros y Riesgos en Sectores EconómicosDocument3 pagesRap2 Ev02 Actividad Interactiva - Peligros y Riesgos en Sectores EconómicosAna Echandia100% (3)

- Condiciones Físicas en El TrabajoDocument4 pagesCondiciones Físicas en El TrabajoJuan Pablo Brito GonzálezNo ratings yet

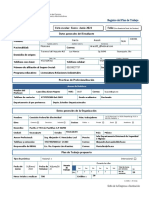

- 1 - Registro-del-Plan-de-Trabajo-LRI A.L.GDocument2 pages1 - Registro-del-Plan-de-Trabajo-LRI A.L.GAraceli LonaNo ratings yet

- PNDF Indicadores BaseDocument9 pagesPNDF Indicadores BaseJUAN SEBASTIAN SANDOVAL PERDOMONo ratings yet

- Resumen - Contaminación AmbientalDocument3 pagesResumen - Contaminación AmbientalAndrea Agudelo LobeloNo ratings yet

- Giff Constable - 12 Tips For Early Customer Development InterviewsDocument3 pagesGiff Constable - 12 Tips For Early Customer Development InterviewsLuis LopezNo ratings yet