Professional Documents

Culture Documents

Des Arrollo

Uploaded by

Antonio YriarteCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Des Arrollo

Uploaded by

Antonio YriarteCopyright:

Available Formats

INTRODUCCIN.

El concreto ha sido un factor determinante para que el mundo adquiera una fisionoma diferente. Edificios, calles, avenidas, carreteras, presas y canales, fabricas, talleres y casas, dentro del ms alto rango de tamao y variedades nos dan un mundo nuevo de comodidad, de proteccin, para trabajar, para crecer, para progresar y vivir. Este material de construccin es el ms utilizado por varias razones, primero, porque posee una gran resistencia a la accin del agua sin sufrir un serio deterioro, adems que puede ser moldeado para dar una gran variedad de formas y tamaos gracias al trabajo de la mezcla, siendo esta de gran popularidad entre los ingenieros civiles por su pronta disponibilidad en las obras y su bajo costo. Es por esto que a continuacin se estar presentando las caractersticas y componentes principales y sus distintos procesos de mezcla de este tan verstil material. Resaltando su relacin agua cemento como base del proceso de mezcla sabiendo as que tiene su momento de endurecimiento donde se establecen las proporciones apropiadas de los materiales que componen al concreto. Sealando sus diferentes tipos que a su vez lleva a su elaboracin para mantener la solidez de un cuerpo donde hay que tomar en cuenta su durabilidad y factores que afectan.

HORMIGN O CONCRETO. Material artificial utilizado en ingeniera que se obtiene mezclando cemento Portland, agua, algunos materiales bastos como la grava y otros refinados, y una pequea cantidad de aire. El hormign es casi el nico material de construccin que llega en bruto a la obra. Esta caracterstica hace que sea muy til en construccin, ya que puede moldearse de muchas formas. Presenta una amplia variedad de texturas y colores y se utiliza para construir muchos tipos de estructuras, como autopistas, calles, puentes, tneles, presas, grandes edificios, pistas de aterrizaje, sistemas de riego y canalizacin, rompeolas, embarcaderos y muelles, aceras, silos o bodegas, factoras, casas e incluso barcos. Otras caractersticas favorables del hormign son su resistencia, su bajo costo y su larga duracin. Si se mezcla con los materiales adecuados, el hormign puede soportar fuerzas de compresin elevadas. Su resistencia longitudinal es baja, pero reforzndolo con acero y a travs de un diseo adecuado se puede hacer que la estructura sea tan resistente a las fuerzas longitudinales como a la compresin. Su larga duracin se evidencia en la conservacin de columnas construidas por los egipcios hace ms de 3.600 aos. Los componentes principales del hormign. Son pasta de cemento Portland, agua y aire, que puede entrar de forma natural y dejar unas pequeas cavidades o se puede introducir artificialmente en forma de burbujas. Los materiales inertes pueden dividirse en dos grupos: materiales finos, como puede ser la arena, y materiales bastos, como grava, piedras o escoria. En general, se llaman materiales finos si sus partculas son menores que 6,4 mm y bastos si son mayores, pero segn el grosor de la estructura que se va a construir el tamao de los materiales bastos vara mucho. En la construccin de elementos de pequeo grosor se utilizan materiales con partculas pequeas, de 6,4 mm. En la construccin de presas se utilizan piedras de 15 cm de dimetro o ms. El

tamao de los materiales bastos no debe exceder la quinta parte de la dimensin ms pequea de la pieza de hormign que se vaya a construir. Al mezclar el cemento Portland con agua, los compuestos del cemento reaccionan y forman una pasta aglutinadora. Si la mezcla est bien hecha, cada partcula de arena y cada trozo de grava queda envuelta por la pasta y todos los huecos que existan entre ellas quedarn rellenos. Cuando la pasta se seca y se endurece, todos estos materiales quedan ligados formando una masa slida. En condiciones normales el hormign se fortalece con el paso del tiempo. La reaccin qumica entre el cemento y el agua que produce el endurecimiento de la pasta y la compactacin de los materiales que se introducen en ella requieren tiempo. Esta reaccin es rpida al principio pero despus es mucho ms lenta. Si hay humedad, el hormign sigue endurecindose durante aos. Por ejemplo, la resistencia del hormign vertido es de 70.307 g/cm 2 al da siguiente, 316.382 g/cm2 una semana despus, 421.842 g/cm 2 al mes siguiente y 597.610 g/cm2 pasados cinco aos. Las mezclas de hormign se especifican en forma de relacin entre los volmenes de cemento, arena y piedra utilizados. Por ejemplo, una mezcla 1:2:3 consiste en una parte por volumen de cemento, dos partes de arena y tres partes de agregados slidos. Segn su aplicacin, se alteran estas proporciones para conseguir cambios especficos en sus propiedades, sobre todo en cuanto a resistencia y duracin. Estas relaciones varan de 1:2:3 a 1:2:4 y 1:3:5. La cantidad de agua que se aade a estas mezclas es de 1 a 1,5 veces el volumen de cemento. Para obtener hormign de alta resistencia el contenido de agua debe ser bajo, slo el suficiente para humedecer toda la mezcla. En general, cuanta ms agua se aada a la mezcla, ms fcil ser trabajarla, pero ms dbil ser el hormign cuando se endurezca.

El hormign puede hacerse absolutamente hermtico y utilizarse para contener agua y para resistir la entrada de la misma. Por otra parte, para construir bases filtrantes, se puede hacer poroso y muy permeable. Tambin puede presentar una superficie lisa y pulida tan suave como el cristal. Si se utilizan agregados pesados, como trozos de acero, se obtienen mezclas densas de 4.000 kg/m3. Tambin se puede fabricar hormign de slo 481 kg/m3 utilizando agregados ligeros especiales y espumas. Estos hormigones ligeros flotan en el agua, se pueden serrar en trozos o clavar en otras superficies. Para pequeos trabajos o reparaciones, puede mezclarse a mano, pero slo las mquinas mezcladoras garantizan una mezcla uniforme. La proporcin recomendada para la mayora de usos a pequea escala como suelos, aceras, calzadas, patios y piscinas es la mezcla 1:2:3. Cuando la superficie del hormign se ha endurecido requiere un tratamiento especial, ya sea salpicndola o cubrindola con agua o con materiales que retengan la humedad, capas impermeables, capas plsticas, arpillera hmeda o arena. Tambin hay pulverizadores especiales. Cuanto ms tiempo se mantenga hmedo el hormign, ser ms fuerte y durar ms. En poca de calor debe mantenerse hmedo por lo menos tres das, y en poca de fro no se debe dejar congelar durante la fase inicial de endurecimiento. Para ello se cubre con una lona alquitranada o con otros productos que ayudan a mantener el calor generado por las reacciones qumicas que se producen en su interior y provocan su endurecimiento.

TRMINOS RELATIVOS AL CONCRETO

Concreto de Resistencia Acelerada Permiten el desarrollo de las resistencias especficas a temprana edad. Estos se especifican con gravilla comn, media o fina, adems pueden ser bombeados.

Ventajas El control de calidad de las materias primas y del producto final es riguroso y de acuerdo con las normas exigidas vigentes. Se desarrollan altas resistencias iniciales y finales. Se requiere menor tiempo para quitar formaletas. Se puede dar funcin estructural al elemento en corto tiempo. Se reduce el tiempo general de obra. Se disminuyen los tiempos para dar afinado y acabado. Se incrementan las resistencias a compresin, flexin e impermeabilidad. El personal puede ser utilizado en otras funciones.

Uso Se recomiendan en aquellos casos donde se requiera poner al servicio una estructura antes del plazo presupuestado. Cualquier elemento estructural puede ser construido con estos concretos a excepcin de concretos masivos.

Precauciones Los concretos de resistencia acelerada requieren un proceso de curado especial en las primeras horas y das. No se debe confundir el trmino resistencia acelerada con fraguado acelerado.

Asentamiento y sangrado En cuanto el concreto queda en reposo, despus de colocarlo y compactarlo dentro del espacio cimbrado, se inicia un proceso natural mediante el cual los componentes ms pesados (cemento y agregados) tienden a descender en tanto que el agua, componente menos denso, tiende a subir. A estos fenmenos simultneos se les llama respectivamente asentamiento y sangrado, y cuando se producen en exceso se les considera indeseables porque provocan cierta estratificacin en la masa de concreto, segn la cual se forma en la superficie superior una capa menos resistente y durable por su mayor concentracin de agua. Esta circunstancia resulta particularmente inconveniente en el caso de pavimentos de concreto y de algunas estructuras hidrulicas cuya capa superior debe ser apta para resistir los efectos de la abrasin mecnica e hidrulica. Los principales factores que influyen en el asentamiento y el sangrado del concreto son de orden intrnseco, y se relacionan con exceso de fluidez en las mezclas, caractersticas deficientes de forma, textura superficial y granulometra en los agregados (particularmente falta de finos en la arena) y reducido consumo unitario y/o baja finura en el cementante. Consecuentemente, las medidas aplicables para moderar el asentamiento y el sangrado consisten en inhibir la presencia de dichos factores, para lo cual es pertinente: 1) Emplear mezclas de concreto con la consistencia menos fluida que pueda colocarse satisfactoriamente en la estructura, y que posea el menor contenido unitario de agua que sea posible, inclusive utilizando aditivos reductores de agua si es necesario. 2) Utilizar agregados con buena forma y textura superficial y con adecuada composicin granulomtrica; en especial, con un contenido de finos en la arena que cumpla especificaciones en la materia.

3) Ensayar el uso de un aditivo inclusor de aire, particularmente cuando no sea factible cumplir con la medida anterior. 4) Incrementar el consumo unitario de cemento y/o utilizar un cemento de mayor finura, como el portland tipo III o el portland-puzolana. En relacin con esta ltima medida, es un hecho bien conocido la manera como se reduce la velocidad de sangrado de la pasta al aumentar la superficie especfica del cemento. Sin embargo, existe el efecto opuesto ya mencionado en el sentido de que un aumento de finura en el cemento tiende a incrementar el requerimiento de agua de mezclado en el concreto. Por tal motivo, es preferible aplicar esta medida limitadamente seleccionando el cemento apropiado por otras razones ms imperiosas y, si se presenta problema de sangrado en el concreto, tratar de corregirlo por los otros medios sealados, dejando el cambio de cemento por otro ms fino como ltima posibilidad.

Curado La reaccin qumica entre el cemento y el agua requiere tiempo y buenas condiciones de humedad y temperatura. Mantenga hmedo el concreto y protjalo de temperatura extremas al menos durante 7 das, contados desde su colocacin. Es recomendable el riego directo unas dos veces al da, o colocarle fundas de papel o plsticos mojados, los cuales deben mantenerse hmedos mediante riego. No olvide que el concreto fresco es un material recin nacido, y como tal es sumamente delicado.

La dosificacin La dosificacin implica establecer las proporciones apropiadas de los materiales que componen al concreto, a fin de obtener la resistencia y durabilidad requeridas,

o bien, para obtener un acabado o pegado correctos. Generalmente expresado en gramos por metro (g/m). Tabla de proporciones En esta tabla se muestra las porciones de materiales necesarios para preparar concreto resistentes. el agua, arena y grava, se mide en botes que equivale 19L por bote.

Obras

resistencia

cemento (kilogramos)

arena

grava

agua

volumen

(botes) (botes) (botes) (litros)

Muros y plantillas

100 kg/cm

50kg

180L

trabes y dalas

150 kg/cm

50kg

5.25

7.5

1.75

165L

zapatas

200 kg/cm

50kg

4.5

1.5

145L

columnas y techos

250 kg/cm

50kg

3.75

5.5

1.25

130L

alta resistencia

300 kg/cm

50kg

4.75

112L

Fraguado del concreto. Cuando el cemento y el agua entran en contacto, se inicia una reaccin qumica exotrmica que determina el paulatino endurecimiento de la mezcla. Dentro del proceso general de endurecimiento se presenta un estado en que la mezcla pierde apreciablemente su plasticidad y se vuelve difcil de manejar; tal estado corresponde al fraguado inicial de la mezcla. A medida que se produce el endurecimiento normal de la mezcla, se presenta un nuevo estado en el cual la consistencia ha alcanzado un valor muy apreciable; este estado se denomina fraguado final. Tiempo de fraguado La duracin del tiempo de fraguado del concreto depende de diversos factores extrnsecos dados por las condiciones de trabajo en obra, entre los que destaca por sus efectos la temperatura. En condiciones fijas de temperatura, el tiempo de fraguado puede experimentar variaciones de menor cuanta derivadas del contenido unitario, la clase y la finura del cemento. As, por ejemplo, tienden a fraguar un poco ms rpido: a) las mezclas de concreto de alto consumo de cemento que las de bajo consumo. b) las mezclas de concreto de cemento portland simple que las de cemento portland-puzolana las mezclas de concreto de cemento portland tipo III que las de portland tipo II. Sin embargo, normalmente estas variaciones en el tiempo de fraguado son de poca significacin prctica y no justifican hacer un cambio de cemento por este solo. Para fines constructivos se considera que el tiempo medido desde que se mezcla el concreto hasta que adquiere el fraguado inicial, es el lapso disponible para realizar todas las operaciones inherentes al colado hasta dejar el concreto

colocado y compactado dentro del espacio cimbrado. De esta manera, este lapso previo al fraguado inicial adquiere importancia prctica pues debe ser suficientemente amplio para permitir la ejecucin de esas operaciones en las condiciones del trabajo en obra, pero no tan amplio como para que el concreto ya colocado permanezca demasiado tiempo sin fraguar, ya que esto acarreara dificultades de orden tcnico y econmico. El tiempo de fraguado inicial alcanza un tiempo de 45 a 60 minutos, el tiempo de fraguado final se estima en 10 horas aproximadamente. En resumen, tiempo de fraguado de una mezcla determinada, el lapso necesario para que la mezcla pase del estado fluido al slido. As definido, el fraguado no es sino una parte del proceso de endurecimiento. Es necesario colocar la mezcla en los moldes antes de que inicie el fraguado y de preferencia dentro de los primeros 30 minutos de fabricada. Cuando se presentan problemas especiales que demandan un tiempo adicional para el transporte del concreto de la fbrica a la obra, se recurre al uso de retardantes del fraguado, compuestos de yeso o de anhdrido sulfrico; de igual manera, puede acelerarse el fraguado con la adicin de sustancias alcalinas o sales como el cloruro de calcio. La relacin agua-cemento (A/C) Es el factor ms importante en la resistencia del concreto. Una determinada relacin agua-cemento produce distintas resistencias de acuerdo al tipo de agregado utilizado y al tipo de cemento. Agua-Cemento En relacin con su empleo en el concreto, el agua tiene dos diferentes aplicaciones: como ingrediente en la elaboracin de las mezclas y como media fe curado de las estructuras recin construidas. En el primer caso es de lS0 interno como agua de mezclado, y en el segundo se emplea exteriormente =cuando el concreto se cura con agua. Aunque en estas aplicaciones las caractersticas del

10

agua tienen efectos de diferente importancia sobre el concreto, es usual que se recomiende emplear igual de una sola calidad en ambos casos. As, normalmente, en las especificaciones para concreto se hace referencia en primer trmino a los requisitos que debe cumplir el agua para elaborar el concreto, porque sus efectos son ms importantes, y despus se indica que el agua que se utilice para curarlo debe ser del mismo origen, o similar, para evitar que se subestime esta segunda aplicacin y se emplee agua de curado con caractersticas inadecuadas. En determinados casos se requiere, con objeto de disminuir la temperatura del concreto al ser elaborado, que una parte del agua de mezclado se administre en forma de hielo molido o en escamas. En tales casos, el agua que se utilice para fabricar el hielo debe satisfacer las mismas especificaciones de calidad del agua de mezclado. Como componente del concreto convencional, el agua suele representar aproximadamente entre 10 y 25 por ciento del volumen del concreto recin mezclado, dependiendo del tamao mximo de agregado que se utilice y del revenimiento que se requiera (38). Esto le concede una influencia importante a la calidad del agua de mezclado en el comportamiento y las propiedades del concreto, pues cualquier substancia daina que contenga, an en proporciones reducidas, puede tener efectos adversos significativos en el concreto. . TIPOS DE CONCRETO.

Concreto Liviano. El concreto liviano se logra mediante el empleo de agregados ligeros en la mezcla. El concreto liviano ha sido usado donde la carga muerta es un factor importante y el concreto de peso normal es muy pesado para ser prctico. Es un

11

material apropiado para la construccin de puentes. Debido a que las propiedades fsicas de los agregados normales y ligeros son diferentes, sus factores de diseo tambin varan. Sin embargo, los procedimientos de diseo son idnticos. El concreto liviano ha sido particularmente til en estructuras de varios niveles, donde se requieren peraltes mnimos y la ubicacin para las columnas est limitada, y en puentes muy altos donde la carga muerta de la superestructura requiere columnas y estribos excesivamente grandes para resistir las fuerzas ssmicas. El peso reducido del concreto minimiza la cantidad de acero de refuerzo en la superestructura y concreto y acero de refuerzo en la subestructura al grado de que el ahorro en los materiales pueda contrarrestar el ligeramente ms elevado costo de los agregados ligeros. Se usa en todas las obras submarinas en que se requiere un aumento de boyantes o disminucin del peso efectivo por unidad de volumen. Es frecuentemente empleado en estructuras flotantes, donde hay problemas de recubrimientos de armaduras, permeabilidad y colado a causa de losas y muros de poco espesor. El hormign liviano es de dos tipos bsicos: estructural y celular. El concreto liviano tiene caractersticas propias; por un medio espumoso adicionado a la mezcla se ha hecho ms ligero que el concreto convencional de cemento, arena y grava, que por tanto tiempo ha sido el material empleado en las construcciones. Esto, sin embargo, es ms bien una descripcin cualitativa en vez de una definicin. Asimismo, se ha sugerido definirlo como un concreto hecho con base en agregados de peso ligero, lo cual se presta a dudas ya que en todos lados se conoce por agregado de peso ligero aquel que produce un peso ligero. En todo caso, existen algunos concretos ligeros que ni siquiera contienen agregados.

12

Concreto Ciclpeo. Es un tipo de material de construccin usado en Cimentaciones, en lechos marinos o de ro, El concreto ciclpeo tiene en su interior grandes piedras de dimensin no inferior a 40 cm. En este tipo de concreto ciclpeo utiliza la facilidad y economa del uso de grandes rocas de la localidad, unidas entre s por medio de hormign Tremie, para formar una gran masa submarina de gravedad (algo as, como un muro submarino), adems, se usa tambin para el llenado de caisson y para trazar fundaciones en el fondo marino. Se usan grandes rocas (limpias) que pesan sobre 0.6 (ton) y con un dimetro no menor de 40 cm., son puestas y acomodadas a aproximadamente 90 cm., de lado. Luego el hormign es colado (como siguiendo estos caminos entre las rocas) llenando todos los intersticios homogeneizando la masa. El resultado es aproximadamente 40% de hormign y 60% de rocas colocadas. El hormign es usualmente vaciado con un balde abierto por el fondo y que descarga el hormign sobre y dentro de la masa de rocas. El hormign ciclpeo deber tener las siguientes caractersticas principales segn lo especificado en las tablas de EE-D2:

Resistencia mnima a la compresin de probetas a los 28 das de 130 kg./cm2 Cantidad mnima de cemento utilizada ser de 220 kg/m3 de hormign colocado. La relacin mxima de agua - cemento deber ser 0.70. Revenimiento de 5 a 7.5 cm, vibrado y sin vibrar respectivamente.

13

Tamao mximo del agregado grueso de 2". El tamao mximo de la piedra desplazadora ser 50% de la dimensin mnima de estructura.

Concreto Premezclado. Se llama as al Concreto que se hace en planta dosificadora o en una planta con mezclador central y se transporta mediante camiones a las obras, para ser colado en sitio. Regularmente se coloca por bombeo. Tiene la ventaja de la calidad de la mezcla es ms uniforme que el hecho en obra con revolvedora (o a mano), si se cuida a las concreteras, la relacin agua cemento es una garanta (de esta relacin depende en gran medida la resistencia del concreto). Tambin resultan ms rpidos los colados, al no necesitar un ejrcito de "maistros" para subirlo. El concreto premezclado es aquel que es entregado al cliente como una mezcla en estado no endurecido (mezcla en estado fresco). El concreto premezclado es uno de los materiales de construccin ms populares y verstiles, debido a la posibilidad de que sus propiedades sean adecuadas a las necesidades de las diferentes aplicaciones, as como su resistencia y durabilidad para soportar una amplia variedad de condiciones ambientales. El concreto es su estado fresco, es una mezcla plstica que puede ser colocada virtualmente formando cualquier forma deseada. Las propiedades del concreto pueden ser adecuadas a las necesidades de casi cualquier aplicacin y para servir en una amplia variedad de ambientes extremos.

Concreto Prefabricado. Son elementos de concreto prefabricados o fabricado en planta y transportados a la obra para "ensamblarlos", como piezas de un lego. Existen varias compaas

14

que lo hacen en el mundo. Ventaja del control de calidad de los elementos (vigas y columnas), logrando alta resistencia. Tambin es ms rpido de construir; desventajas: mucho ms caro y las uniones viga-columna se debe cuidar mucho para garantiza nudos rgidos (entre la colocacin, soldadura, concreto, etc.)

Concreto Pretensado. Se denomina concreto pretensado a la tipologa de construccin de elementos estructurales de hormign sometidos intencionadamente a esfuerzos de compresin previos a su puesta en servicio. Dichos esfuerzos se consiguen mediante cables de acero que son tensados y anclados al hormign. Esta tcnica se emplea para superar la debilidad natural del hormign frente a esfuerzos de traccin,1 2 y fue patentada por Eugne Freyssinet en 1920. El objetivo es lograr que parte de las tracciones que produciran las cargas de servicio se traduzcan en una disminucin de la compresin ya existente en el material. El esfuerzo de pretensado se puede transmitir al hormign de dos formas:

Mediante armaduras pretensas (generalmente barras o alambres), mtodo utilizado mayoritariamente en elementos prefabricados.

Mediante armaduras pos-tensadas o postensas, (generalmente torones, grupos de cables), utilizadas mayoritariamente en piezas hormigonadas in situ.

Normalmente al aplicar esta tcnica, se emplean hormigones y aceros de alta resistencia, dada la magnitud de los esfuerzos inducidos. Segn se ha indicado el pretensado se puede lograr de dos maneras: pretensado con armaduras pretensas y pretensado post-tensado.

15

Concreto post-tensado. Se denomina concreto post-tensado a aquel hormign al que se somete, despus del vertido y fraguado, a esfuerzos de compresin por medio de armaduras activas (cables de acero) montadas dentro de vainas. A diferencia del concreto pretensado, en el que las armaduras se tensan antes del hormigonado, en el post-tensado las armaduras se tensan una vez que el hormign ha adquirido su resistencia caracterstica. Al igual que en el hormign pretensado, la ventaja del post-tensado consiste en comprimir el hormign antes de su puesta en servicio, de modo que las tracciones que aparecen al flectar la pieza se traducen en una prdida de la compresin previa, evitando en mayor o menor medida que el hormign trabaje a traccin, esfuerzo para el que no es un material adecuado. Descripcin del sistema A diferencia del hormign armado ordinario, las armaduras no estn directamente en contacto con el hormign en el momento del hormigonado, ya que de lo contrario le transmitiran la tensin de traccin por adherencia entre la armadura y el hormign. Es por ello que las armaduras se colocan dentro de vainas de plstico o metal. Estas vainas se posicionan dentro del encofrado (el molde) formando una lnea curva definida en la fase de diseo, en funcin de la forma de la pieza y de las cargas a las que estar sometida. Una vez que se les ha aplicado la tensin de trabajo a las armaduras, se anclan a la estructura mediante piezas especiales en sus dos extremos. Finalmente, caben dos opciones:

en el sistema "adherente", se rellena el interior de las vainas con mortero de alta resistencia a presin, de manera que la armadura queda adherida al

16

hormign formando una seccin monoltica. A su vez, el mortero asegura la proteccin del acero frente a la corrosin.

en el sistema "no adherente", las vainas no se rellenan, por lo que el nico contacto entre el tendn y el hormign se produce a travs del cabezal de anclaje.

El hormign post-tensado suele requerir adems cierta cuanta de armaduras pasivas (sin tensin aplicada).

Aplicaciones El empleo de concreto post-tensado suele reducirse a estructuras sometidas a grandes cargas y con grandes separaciones entre apoyos, en las cuales la reduccin del costo de los materiales compensa el aumento de la complejidad de ejecucin. La tcnica del post-tensado se utiliza generalmente in situ, es decir, en el mismo emplazamiento de la obra.

ELABORACION DEL CONCRETO.

El resultado de la mezcla del concreto es una masa plstica durable y resistente, que puede moldearse para brindarle prcticamente cualquier forma, y que gradualmente adquiere las propiedades de un cuerpo slido.

Las Materias Primas utilizadas en la elaboracin del concreto son: Cemento, Agua, Grava, Arena y Aditivos

17

El Cemento, aunque ocupa aproximadamente un 15% de la mezcla, es el material ms importante porque es el que proporciona resistencia. El Agua juega el papel de detonante al provocar una reaccin qumica junto con el cemento y el aire atrapado o que se incluye intencionalmente. Dicha reaccin forma la pasta, que por lo general, representa desde el 25% hasta el 40% del volumen total del concreto. La Grava y la Arena, tambin conocidos como agregados, representan del 60 al 75% aproximadamente del volumen total del concreto, y varan en tipo y tamao dependiendo del tipo de concreto deseado. Antes de comenzar la mezcla, o durante el proceso de mezclado segn sea el caso, pueden agregarse los aditivos, que son substancias qumicas que por lo general, sirven para acelerar la resistencia, el fraguado, mejorar la durabilidad del concreto y/o para disminuir la cantidad de agua utilizada. La masa uniforme que conforma el conjunto de estos elementos es lo que conocemos como concreto, el cual se mezcla constantemente con giros de 10 a 12 revoluciones por minuto. Mezcla del concreto. Dentro de estas especificaciones se asigna al Contratista la plena responsabilidad respecto a la produccin de concretos de la resistencia y laborabilidad indicados en los planos y se regula la accin de control ejercida por La Entidad por conducto de su Interventor. Todos los concretos sern mezclados mecnicamente. El equipo ser capaz de combinar y mezclar los componentes, producir una mezcla uniforme dentro del tiempo y a la velocidad especificada y descargada sin segregacin de partculas.

El Contratista tendr, como mnimo, una concretadora de reserva para garantizar que la programacin en el vaciado sea continua. El tiempo ptimo de mezclado para cada barcada, despus que todos los elementos estn en la mezcladora, se determinar en el

18

campo segn las condiciones de operacin. El tiempo de mezcla especificado se basa en el control apropiado de la velocidad de rotacin de la mezcladora. La mezcladora girar a velocidad uniforme y no ser operada a velocidades mayores de las recomendadas por el fabricante. Tampoco podr cargarse en exceso de la capacidad recomendada por el mismo; en caso de concretadora elctrica se tendr especial cuidado con el voltaje. De acuerdo con las reas de trabajo las mezclas de concreto se efectuarn con base en las siguientes normas:

Para Redes de Alcantarillado, Acueducto, Energa y Telfonos.

Se harn por medios mecnicos y slo en casos especiales, segn lo ordene el Interventor, se harn por medios manuales. Si se mezcla manualmente, se har sobre superficies limpias como plataformas de madera, o lmina de acero y en ningn caso sobre tierra u otras superficies que puedan afectar la calidad del concreto. Adems, la barcada no exceder de 1/2 metro cbico. Todo concreto ser dosificado por peso, o por volumen, para mezclas inferiores a 210 kg/cm2 de resistencia y para proporcionar la necesaria manejabilidad. La cantidad de agua contenida en los agregados ser determinada de tiempo en tiempo como sea requerido por el Interventor y esta cantidad ser deducida del agua aadida en la mezcla, con el objeto de mantener constante la relacin agua-cemento (A/C). En todos los casos, la consistencia del concreto ser tal que se obtenga un asentamiento que permita una buena manejabilidad en su colocacin, de acuerdo con la geometra del elemento. No se permitir el empleo de mezclas que tengan ms de 30 minutos de preparadas o aadir agua al concreto, una vez se haya terminado el proceso de preparacin.

Para Edificaciones, Tanques de Almacenamiento y Conducciones de Acueducto.

Los concretos sern mezclados mecnicamente en el sitio de las obras. Podrn utilizarse mezcladoras mecnicas de tambor, con velocidad de giro de acuerdo con lo especificado por el fabricante. El contenido del mezclador se vaciar completamente 19

antes de iniciar una nueva cochada. Si la mezcla no es uniforme ser rechazada. Se utilizarn concretos mezclados en planta, fuera de la obra, con autorizacin escrita de la Interventora, cumpliendo los requisitos que sta exija, y corriendo por cuenta del Contratista los mayores valores en que se incurran. En la fabricacin de los concretos en planta, se cumplirn todos los requisitos exigidos para los concretos fabricados en obra, tales como: clase y calidad de materiales, resistencias, consistencias, impermeabilidad, manejabilidad, durabilidad, y dems afines del concreto, y lo indicado por la ASTM (American Section of the International Association for Testing Materials o Seccin Americana de la Asociacin Internacional de Ensayos de Materiales), normas ICONTEC y decretos vigentes para esta clase de concreto, en especial lo concerniente a transporte, tiempo requerido entre la fabricacin y su colocacin en la obra, y todo lo que incida en la calidad del concreto.

Encofrado Un encofrado es el sistema de moldes temporales o permanentes que se utilizan para dar forma al hormign u otros materiales similares como el tapial antes de fraguar.

Sistema tradicional, cuando se elabora en obra utilizando piezas de madera aserrada y rolliza o contrachapado, es fcil de montar pero de lenta ejecucin cuando las estructuras son grandes. Se usa principalmente en obras de poca o mediana importancia, donde los costes de mano de obra son menores que los del alquiler de encofrados modulares. Dada su flexibilidad para producir casi cualquier forma, se usan bastante en combinacin con otros sistemas de encofrado.

Encofrado modular o sistema normalizado, cuando est conformado de mdulos prefabricados, principalmente de metal o plstico. Su empleo permite rapidez, precisin y seguridad utilizando herrajes de ensamblaje y otras piezas auxiliares necesarias. Es muy til en obras de gran volumen.

Encofrado deslizante, es un sistema que se utiliza para construcciones de estructuras verticales u horizontales de seccin constante o sensiblemente similares, permitiendo reutilizar el mismo encofrado a medida que el edificio crece en altura o extensin. Este encofrado tambin dispone espacio para andamios, maquinaria, etc.

20

Encofrado perdido, se denomina al que no se recupera para posteriores usos, permaneciendo solidariamente unido al elemento estructural. Puede hacerse con piezas de material plstico, cartn o material cermico, y queda por el exterior de la pieza a moldear, generalmente de hormign.

DURABILIDAD DEL CONCRETO

Generalidades

El ACI define la durabilidad del concreto de cemento Portland, como la habilidad para resistir la accin del intemperismo, el ataque qumico, la abrasin, o cualquier otro proceso o condicin de servicio de las estructuras, que produzca deterioro del concreto. La conclusin primordial que se desprende de la definicin anterior, es que la durabilidad no es un concepto absoluto que dependa solo del diseo de mezcla, sino que est en funcin del ambiente de exposicin y las condiciones de trabajo a las cuales lo sometamos. En este sentido, no existe un concreto durable por si mismo, ya que las caractersticas fsicas, qumicas y mecnicas que pudieran ser adecuadas para ciertas circunstancias no necesariamente lo habilitan para seguir siendo durable bajo condiciones diferentes.

Tradicionalmente se asoci la durabilidad a las caractersticas resistentes del concreto y particularmente a su resistencia en compresin, pero las experiencias prcticas y el avance de la investigacin en este campo han demostrado que es solo uno de los aspectos involucrados, pero no el nico ni el suficiente para obtener un concreto durable.

21

El problema de la durabilidad es sumamente complejo, en la medida en que cada situacin de exposicin y condicin de servicio ameritan una especificacin particular tanto para los materiales y diseo de mezcla, como para los aditivos, la tcnica de produccin y el proceso constructivo, por lo que es usual que en este campo las generalizaciones resulten nefastas.

Bryant Mather, uno de los pioneros en la investigacin en la Tecnologa del Concreto y en el rea de la durabilidad indica en uno de sus trabajos: Est demostrado cientficamente que las estructuras de concreto se comportan inadecuadamente debido a que las especificaciones tcnicas fueron deficientes o que ests fueron correctas pero no se siguieron en la obra. No se debe copiar o adaptar especif icaciones tcnicas locales y forneas para proyectos y situaciones que muestren similitudes aparentes, pero que, sin embargo, desde el punto de vista de la tecnologa del Concreto y la durabilidad, se requiere una evaluacin y criterios particulares.

A continuacin mencionaremos los factores que afectan la durabilidad, en el cual se analizarn conceptos bsicos que permitan una mejor aproximacin a estos problemas. Factores que afectan la durabilidad del concreto

Los factores que afectan la durabilidad del concreto, son aquellos que producen el deterioro del mismo. Estos factores se clasifican en 5 grupos: 1) Congelamiento y Deshielo 2) Ambiente qumicamente agresivo 3) Abrasin 4) Corrosin de metales en el concreto 5) Reacciones qumicas en los agregados.

22

1. Congelamiento y deshielo

Constituye un agente de deterioro que ocurre en los climas en que la temperatura desciende hasta provocar el congelamiento del agua contenida en los poros capilares del concreto. En trminos generales el fenmeno se caracteriza por introducir esfuerzos internos en el concreto que pueden provocar su figuracin reiterada y la consiguiente desintegracin. Este fenmeno, se da tanto a nivel de la pasta de cemento, como en los agregados de manera independiente, as como en la interaccin de ambos por lo que su evaluacin debe abordar cada uno de estos aspectos. Efecto en la pasta de cemento, existe dos teoras que explica el efecto en el concreto. La primera se denomina de presin hidrulica, que considera que dependiendo del grado de saturacin de los poros capilares y poros del gel, la velocidad de congelacin y la permeabilidad de la pasta, al congelarse el agua en los poros sta aumenta de volumen y ejerce presin sobre el agua an en estado liquido, ocasionando tensiones en la estructura resistente. Si estas tensiones superan los esfuerzos ltimos de la pasta, se produce la rotura.

Efecto en los agregados,

En los agregados existe evidencia de que por los tamaos mayores de los poros capilares se producen generalmente presiones hidrulicas y no osmticas; con esfuerzos internos similares a los que ocurren en la pasta de cemento, existiendo indicios que el Tamao mximo tiene una influencia importante, estimndose que para cada tipo de material existe un Tamao mximo por debajo del cual se puede producir el congelamiento confinado dentro del concreto sin dao interno en los agregados. Por otro lado cuando menor sea la capacidad del agregado para absorber agua, menor ser el efecto del congelamiento interno de la misma que

23

tienen baja durabilidad ante la accin de ciclos de congelacin, son aquellos con un grado de porosidad de moderado a alto, lo que les permite retener y mantener un grado de saturacin relativamente alto, cuando se encuentran incorporados ya en el concreto.

Efecto entre la pasta y los agregados

Existe la denominada Teora Elstica que considera un efecto mixto de los agregados sobre la pasta; ya que al congelarse el agua dentro de ellos se deforman elsticamente sin romperse por tener una estructura ms resistente que la del cemento y ejercen presin directa sobre la pasta generando tensiones adicionales a las ocasionadas en el cemento independientemente.

2. Ambiente qumicamente agresivo

El concreto es un material que en general tiene un comportamiento satisfactorio ante diversos ambientes qumicamente agresivos.

El concepto bsico reside en que el concreto es qumicamente inalterable al ataque de agentes qumicos que se hallan en estado slido.

Para que exista alguna posibilidad de agresin, el agente qumico debe estar en solucin en un cierta concentracin y adems tener la opcin de ingresar en la estructura de la pasta durante un cierto tiempo, es decir debe haber un cierto flujo de la solucin concentrada hacia el interior del concreto y este flujo debe mantenerse un tiempo suficiente para que se produzca la reaccin.

Este marco de referencia reduce pues las posibilidades de ataque qumico externo al concreto, sin embargo existen agentes que incrementan la posibilidad de

24

deterioro como son: las temperaturas elevadas, velocidades de flujo altas, mucha absorcin y permeabilidad, el curado deficiente y los ciclos de humedecimiento y secado.

Los ambientes agresivos usuales estn constituidos por el aire, agua y suelos contaminados que entran en contacto con las estructuras de concreto.

Se puede decir pues que el concreto es uno de los materiales que demuestran mayor durabilidad frente a ambientes qumicamente agresivos, ya que si se compara estadsticamente los casos de deterioro con aquellos en que mantiene sus condiciones inciales pese a la agresividad, se concluye que estos casos son excepcionales.

Control de la agresin qumica

La manera ms directa consiste en evitar construir en ambiente agresivo, pero esto no siempre puede llevarse a cabo, por lo que como regla general se debe procurar usar alguna barrera que evite el contacto de los cloruros y sulfatos en solucin de concreto. Esta proteccin puede llevarse a cabo con pinturas bituminosas, hechas a base de caucho o pinturas especialmente diseadas para este tipo de agresin (normalmente de tipo epxido), pero que resultan usualmente soluciones caras.

3. Abrasin

Se define la resistencia a la abrasin como la habilidad de una superficie de concreto a ser desgastada por roce y friccin. Este fenmeno se origina de varias maneras, siendo las ms comunes las atribuidas a las condiciones de servicio,

25

como son el trnsito de peatones y vehculos sobre las veredas y losas, el efecto del viento cargado de partculas slidas y el desgaste producido por el flujo continuo de agua.

En la mayora de los casos, el desgaste por abrasin no ocasiona problemas estructurales, sin embargo puede traer consecuencias en el comportamiento bajo las condiciones de servicio o indirectamente

Propiciando el ataque de algn otro enemigo de la durabilidad (agresin qumica, corrosin, etc.), siendo esto ltimo ms evidente en el caso de las estructuras hidrulicas.

Factores que afectan la resistencia a la abrasin del concreto

El factor principal reside en qu tan resistente es desde el punto de vista estructural o mecnico, la superficie expuesta al desgaste.

Se han desarrollado varias maneras de medir el desgaste o la resistencia a la abrasin, a nivel de laboratorio como a escala natural; pero los resultados son bastante relativos pues ninguna de ellas puede reproducir las condiciones reales del uso de las estructuras, ni dar una medida absoluta en trminos numricos que puede servir para comparar condiciones de uso o concretos similares; por lo tanto el mejor indicador es evaluar principalmente factores como la resistencia en compresin, las caractersticas de los agregados, el diseo de mezcla, la tcnica constructiva y el curado.

4. Corrosin de metales en el concreto

El concreto por ser un material con una alcalinidad muy elevada (PH > 12.5), y alta resistividad elctrica constituye uno de los medios ideales para proteger metales

26

introducidos en su estructura, al producir en ellos una pelcula protectora contra la corrosin. Pero si por circunstancias internas o externas se cambian estas condiciones de proteccin, se producen el proceso electroqumico de la corrosin generndose compuestos de xidos de hierro que llegan a triplicar el volumen original del hierro, destruyendo el concreto al hincharse y generar esfuerzos internos.

En el concreto pueden incluirse una serie de metales dependiendo de la utilidad que queremos darle, pero lo real es que el acero, es el metal de mayor uso desde que se desarroll el concreto reforzado y sus mltiples aplicaciones, por lo que en este acpite se tratar solo el caso de la corrosin del acero de refuerzo.

Mecanismos de la corrosin

En el grfico 2.1 se describe el esquema tpico general de la celda electroqumica; que consiste en un nodo de Fierro, un ctodo de otro metal que para nuestro caso tambin sera Fierro, con iones en un medio cido, un elemento que permita el flujo inico del ctodo al nodo, y una conexin entre nodo y ctodo para canalizar el flujo de electrones. En el grfico 2.2 se establece el esquema de la celda electroqumica en el caso del acero de refuerzo, permitindose las siguientes conclusiones:

1. El nodo y ctodo estn separados, pero dicha separacin puede ser una micra o una distancia muy grande e igualmente se verifica el fenmeno, por lo que en el acero de refuerzo se puede dar la corrosin por microceldas o macroceldas.

2. El oxgeno no est involucrado en el lugar donde se produce la corrosin, que es exclusivamente el nodo, sin embargo, si es imprescindible que en el ctodo haya oxgeno y agua para el proceso electroqumico.

27

3. Debe existir la suficiente concentracin de iones para que se inicie el flujo electroqumico, lo que en la prctica se produce cuando ingresan cloruros en cantidad suficiente, se reduce la alcalinidad (PH< 8.0) y se dan las condiciones de humedad en el ctodo.

4. El flujo se interrumpe y consecuentemente la corrosin, cuando se elimina el conductor metlico entre el nodo y el ctodo o evitando que haya oxgeno en el ctodo o eliminando el agua entre ambos que es el medio de transporte de los iones.

En consecuencia, analizando el mecanismo, es evidente que deben cumplirse varias condiciones para que se produzca la corrosin y en general salvo casos especiales esto no ocurre con frecuencia. Solo si tenemos Cloruros en una determinada concentracin referida al peso del cemento estimada normalmente del orden del 0.2% existe la posibilidad de corrosin si a la vez se cumplen los otros requisitos.

5. Reacciones qumicas en los agregados

Las reacciones qumicas en los agregados que se pueden producir desintegracin han sido y continuarn siendo muy investigadas a nivel mundial en relacin a su repercusin en el concreto.

En nuestro pas no se tienen experiencias comprobadas en este campo por un lado porque al tratarse de un aspecto sumamente especializado, escapa de las prcticas convencionales en el medio, siendo factible que problemas ocasionados por este tipo de reacciones se atribuyen a otras causas por falta de conocimiento del tema.

28

Las canteras para la obtencin de agregado para el concreto en el Per abarcan una clasificacin mineralgica muy amplia; dentro de la cual se encuentra una serie de minerales que podran ser potencialmente reactivos al emplearse en concreto, por lo que es sumamente importante y urgente empezar a desarrollar una tecnologa propia en este campo pues no est lejano el da en que empiece a detectarse problemas por el uso de estos agregados.

Las reacciones qumicas que se presentan en estos agregados estn constituidos por la llamada reaccin Slice-lcalis y la reaccin Carbonatos-lcalis

Reaccin slice-lcalis

Se produce con algunos agregados del tipo palo, calcedonia, ciertas formas de cuarzo, andesita, dacita que reaccionan con los hidratos de calcio del cemento ocasionando compuestos expansivos. Se han desarrollado varios mtodos qumicos, fsicos y petrogrficos para estimar el riesgo potencial de la reactividad, siendo la mejor evaluacin la evidencia prctica del empleo de los agregados en concreto sin problemas. Una de las dificultades para evaluar el riesgo consiste en que el desarrollo del fenmeno es lento, por lo que debe existir evidencia estadstica de por lo menos 5 aos para poder opinar sobre la habilidad prctica de algn agregado en particular sobre el que exista duda.

La reaccin propicia el desarrollo de un gel expansivo en la interfase agregadopasta, que rompe la estructura interna del concreto provocando fisuracin y desintegracin.

29

Reaccin carbonatos-lcalis

Se produce en algunas piedras calcreas dolomticas con un mecanismo an no perfectamente definido pero que aparentemente difiere del anterior pues no se produce ataque a la slice siendo el patrn de fisuracin similar.

30

CONCLUSION.

Aunque desde los primeros casos del concreto siempre hubo inters por su durabilidad fue en las ltimas dcadas cuando adquiri mayor relevancia por las erogaciones requeridas para dar mantenimiento a las numerosas estructuras que se deterioraron prematuramente. Durante algn tiempo, este problema se asocio principalmente con los efectos dainos al resultar de los ciclo de congelacin y deshielo del concreto, por lo cual no se le considero la debida importancia en las regiones que por su situacin geogrficos no experimenta clima invernal severo. La moderna tecnologa del concreto exige que la estructura del concreto resulte tan resistente como se desee y que a la vez soporte las condiciones de exposicin y servicios a la que severa sometido durante su vida til.

31

You might also like

- Trabajo Sobre Canchas DeportivasDocument60 pagesTrabajo Sobre Canchas DeportivasAntonio Yriarte50% (2)

- Arquitectura SustentableDocument17 pagesArquitectura SustentableMiguel Hernández100% (1)

- 3.2. Arte MudéjarDocument7 pages3.2. Arte MudéjarjsealeixandreNo ratings yet

- Cálculo de Una Losa de Viguetas PretensadasDocument3 pagesCálculo de Una Losa de Viguetas PretensadasAntonio YriarteNo ratings yet

- Elaboracion de Un Proyecto EjecutivoDocument5 pagesElaboracion de Un Proyecto EjecutivoAntonio YriarteNo ratings yet

- Los Caminos de Santiago Arte Historia Literatura EbookDocument332 pagesLos Caminos de Santiago Arte Historia Literatura EbookFrank Setnom100% (1)

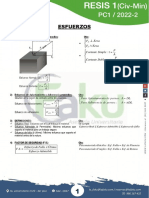

- pc1 Resis 1 Civ MinDocument30 pagespc1 Resis 1 Civ MinErick TerranovaNo ratings yet

- Guia de Conexiones Ram ConnetionDocument49 pagesGuia de Conexiones Ram ConnetionAntonio Yriarte100% (1)

- Guia de Conexiones Ram ConnetionDocument49 pagesGuia de Conexiones Ram ConnetionAntonio Yriarte100% (1)

- 100 Partes de La ComputadoraDocument33 pages100 Partes de La ComputadoraMaurilio Isem50% (2)

- PILOTESDocument43 pagesPILOTESAntonio YriarteNo ratings yet

- Trabajo Investigativo Sobre Acero EstructuralDocument58 pagesTrabajo Investigativo Sobre Acero EstructuralAntonio YriarteNo ratings yet

- Enrique CirianiDocument19 pagesEnrique CirianiAnitha Del Rocío SarangoNo ratings yet

- Pañete, Estuco, Pintura en U 250Document6 pagesPañete, Estuco, Pintura en U 250Nicolás Vera MacíasNo ratings yet

- Trabajo de Grado DarioMDocument47 pagesTrabajo de Grado DarioMAntonio YriarteNo ratings yet

- Trabajo de Invstigacion 2 Cap 1-2-3 FinalDocument57 pagesTrabajo de Invstigacion 2 Cap 1-2-3 FinalAntonio YriarteNo ratings yet

- Informe de Pasantia OvaidysDocument45 pagesInforme de Pasantia OvaidysAntonio YriarteNo ratings yet

- Catastro Puerto La CruzDocument330 pagesCatastro Puerto La CruzAntonio Yriarte100% (2)

- Idealización, Cálculos y Diseño de Union de Elementos Estructurales Metalicos Con Soldaduras.Document33 pagesIdealización, Cálculos y Diseño de Union de Elementos Estructurales Metalicos Con Soldaduras.Antonio YriarteNo ratings yet

- Alcance Asfaltado San Bernardino 819Document40 pagesAlcance Asfaltado San Bernardino 819Antonio YriarteNo ratings yet

- Catalogo PropercaDocument75 pagesCatalogo PropercaDaniela Jose Meza MillanNo ratings yet

- Manual Etabs 2013Document274 pagesManual Etabs 2013Yulian Jesús100% (4)

- Manual Inst - SanitariasDocument25 pagesManual Inst - Sanitariasluna2885No ratings yet

- Computos Metricos Francely MarchanDocument45 pagesComputos Metricos Francely MarchanAntonio Yriarte0% (1)

- Memoria Descriptiva Instalaciones Sanitarias Hotel Lecheria ExpressDocument7 pagesMemoria Descriptiva Instalaciones Sanitarias Hotel Lecheria ExpressAntonio YriarteNo ratings yet

- Glosario de Términos Referentes A Acueductos y CloacasDocument39 pagesGlosario de Términos Referentes A Acueductos y CloacasAntonio Yriarte0% (1)

- Ensayo de Compresion de ConcretoDocument16 pagesEnsayo de Compresion de ConcretoJanina OrrilloNo ratings yet

- Historia de La MamposteríaDocument53 pagesHistoria de La MamposteríaAntonio Herrera Pérez50% (2)

- 3 LaCiudadelaPamplona CASTDocument196 pages3 LaCiudadelaPamplona CASTomuomadrid100% (1)

- INTRODUCCIÓNDocument4 pagesINTRODUCCIÓNKatherine T. TovarNo ratings yet

- Practica N. 3-Piedra-Liseth CastilloDocument9 pagesPractica N. 3-Piedra-Liseth CastilloLiseth CastilloNo ratings yet

- Power Point ProtocolosDocument16 pagesPower Point Protocolosfranzcarlos100% (1)

- CALCESTRUCTURSCDocument25 pagesCALCESTRUCTURSCIngeoarq SacNo ratings yet

- Cálculo de Drywall para ParedesDocument14 pagesCálculo de Drywall para Paredeschesar_17No ratings yet

- Juan Felipe Hurtado Meneses Karol Daniela Mesa Jaime Laura Isabella Tabares D Julio Cesar Guzman HerreraDocument25 pagesJuan Felipe Hurtado Meneses Karol Daniela Mesa Jaime Laura Isabella Tabares D Julio Cesar Guzman Herreraapi-612647412No ratings yet

- Instalaciones Sanitarias Sac Fundamentos Del Desarrollo SostenibleDocument2 pagesInstalaciones Sanitarias Sac Fundamentos Del Desarrollo SostenibleReyna Mariluz Ttito QuispeNo ratings yet

- Tema 5Document116 pagesTema 5Rober CarriónNo ratings yet

- PIÑÓN 2 La Forma ModernaDocument46 pagesPIÑÓN 2 La Forma ModernaCamilo VanegasNo ratings yet

- Reglamento de Construccion Los RealesDocument31 pagesReglamento de Construccion Los RealesAdriana AcuñaNo ratings yet

- TorresToro JoseBernardo LMSGI07 TascaDocument4 pagesTorresToro JoseBernardo LMSGI07 TascaJose Torres ToroNo ratings yet

- Guía de Observación - Zona FDocument7 pagesGuía de Observación - Zona FNaara ANo ratings yet

- Ejer Cici Os LinuxDocument2 pagesEjer Cici Os LinuxpepsitosNo ratings yet

- Caracteristicas de Los InvernaderosDocument4 pagesCaracteristicas de Los InvernaderosLeobardo LopezNo ratings yet

- Guia Discusion3Document6 pagesGuia Discusion3douglas giovanniNo ratings yet

- Slumbenger PDFDocument74 pagesSlumbenger PDFjesus alejandro lopez ovandoNo ratings yet

- Configurar Qmail + Maildir + Pop + Squirrel Mail + Mailman en Debian WoodyDocument4 pagesConfigurar Qmail + Maildir + Pop + Squirrel Mail + Mailman en Debian WoodychhunNo ratings yet

- AEROCARP - Catalogo FullDocument17 pagesAEROCARP - Catalogo Fullddavvid2No ratings yet

- Configurar Las Interfaces de Red en Centos 7 - GrupotelforDocument15 pagesConfigurar Las Interfaces de Red en Centos 7 - GrupotelforRodrigo OviedoNo ratings yet

- CanceleríaDocument15 pagesCanceleríaJhonatan Adiel Heredia VazquezNo ratings yet