Professional Documents

Culture Documents

Laporan Teknikal Laporan Industri

Uploaded by

Mohd ShafiqOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Laporan Teknikal Laporan Industri

Uploaded by

Mohd ShafiqCopyright:

Available Formats

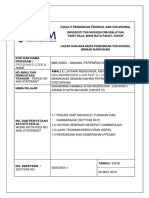

BAB 4

LAPORAN TEKNIKAL

4.1

Pengenalan Laporan teknikal adalah bahagian laporan yang meliputi kerja-kerja yang

dilakukan sepanjang tempoh latihan industri.Laporan teknikal ini menerangkan tentang kerja-kerja teknikal yang dibuat atau dilihat oleh pelajar selama 20 minggu.Selama 20 minggu telah di tempatkan di tapak bina alam impian dan diletakkan dibawah seliaan Pn Jahina Md Jahi iaitu jurutera tapak bina yang menyelia setiap kerja teknikal yang telah dilakukan.

22

4.2

Kerja-kerja awalan pembinaan. Ditapak bina Alam Impian, telah didedahkan dengan kerja-kerja awalan ditapak

bina Alam Impian ini.Antara kerja-kerja awalan yang dapat lihat adalah kerja-kerja membuat longkang sementara untuk mengalirkan air jika belakunya hujan. Selain itu, telah diterangkan sedikit tentang kenapa perlu membuat longkang sementara ditapak bina, ia bertujuan untuk mengelakkan air hujan yang turun tidak bertakung. Selain itu, air yang tersebut akan menghakis tanah dan akan menyebabkan tanah tersebut hilang, maka proses untuk menimbus akan dijalankan. Jika kerja penimbusan dilakukan ia akan menyebabkan kerugian dari segi masa dan kos. Maka itulah sebabsebab kenapa perlu membuat longkang sementara ditapak bina.

Gambar rajah 4.1: Longkang sementara. Ditapak bina Alam Impian, dapat melihat kerja- kerja membuat jalan masuk dan keluar. Jalan keluar dan masuk dibina untuk memudahkan perjalanan jentera seperti lori untuk mengangkut tanah keluar masuk, excavatior dan jentera-jentera yang lain. Jalan ini juga dibuat untuk memudahkan kontraktor ataupun pihak-pihak yang terlibat dengan tapak bina ini untuk membuat lawatan atau membuat pemantauan

23

Gambar rajah 4.2: Jalan sementara.

Selain itu,kerja-kerja pemasangan papan tanda untuk projek. Ia dipasang bertujuan memberitahu projek sedang dijalankan dikawasan tersebut dan untuk menjamin keselamatan penduduk yang ada berdekatan dengan tapak projek supaya tidak memasuki kawasan pembinaan. Selain itu,papan tanda dipasang untuk memberitahu tentang projek apa yang sedang dijalankan,siapa majikan untuk projek,perunding-perunding bagi setiap kerja ditapak bina, kontraktor, dari papan tanda yang dipasang dapat mengetahui semua perkara.

Gambar rajah 4.3: Papan tanda projek Alam Impian.

24

4.3

Kerja Penamanan Cerucuk (Piling Work)

4.3.1

Pengenalan Terdapat pelbagai jenis cerucuk yang digunakan di Malaysia, kayu cerucuk,

konkrit cerucuk, cerucuk keluli dan sebagainya.Peningkatan penggunaan cerucuk disebabkan pembangunan di Malaysia yang semakin membangunan.Cerucuk adalah elemen yang berbentuk tiang yang berfungsi mengagihkan beban superstruktur melalui strata yang kurang mampat atau lapisan air kepada strata yang lebih mampat dan kuat. Secara umumnya, fungsi cerucuk sebagai salah satu komponen utama dalam pembinaan bangunan, di mana ia mampu menanggung beban yang berat. Cerucuk digunakan terutamanya, apabila tapak pembinaan terdiri daripada tanah lembut, jauh ke dalam lapisan yang mengandungilebih daripada 3 meter di bawah permukaan dan tanah tersebut memerlukan kerja-kerja penggalian yang terlalu mahal atau sukar untuk digali.

4.3.2

Faktor asas penggunaan cerucuk Cerucuk merupakan sejenis binaan yang dibuat bagi memindahkan beban di

atasnya kepada tanah yang mempunyai keupayaan galas yang lebih tinggi dan dapat menanggung beban tersebut.Sistem cerucuk dipilih kerana tanah bahagian atas tidak sesuai untuk menjadi lapisan penggalas/Unsuitable Bearing Stratum. Tanah yang tidak sesuai mungkin disebabkan oleh: I. II. III. IV. V. Tidak cukup tekanan galas. Mendapan terlalu besar. Paras air bawah tanah yang tidak menggalakkan. Adanya beban berong / Lateral Loading. Wujudnya beban-beban cabutan / Up-lift Forces.

4.3.3

Faktor Pemilihan jenis cerucuk. Terdapat berbagai jenis cerucuk yang digunakan dan ianya bergantung kepada

empat (4) faktor yang utama, iaitu;

25

i. ii. iii. iv.

Kedudukan bangunan dan jenis struktur yang diperlukan. Keadaan tanah atau tapak bina. Ketahanan / Durability. Kedudukan paras air di bawah tanah.

4.3.4

Jenis cerucuk yang digunakan di tapak bina Alam Impian.

Cerucuk Konkrit Tetulang / Reinforced Concrete Piles Juga dikenali sebagai cerucuk R.C. di mana cerucuk ini dibuat di dalam kilang mengikut bentuk dan saiz yang diperlukan.Cerucuk ini kemudian diuji sebelum dihantar ke tapak bina. Cerucuk ini hendaklah diangkut dengan cara yang paling sesuai kerana dikuatiri akan merosakkan cerucuk sebelum sempat digunakan. Cerucuk ini merupakan yang paling banyak digunakan dan sesuai untuk kebanyakan tapak.Cerucuk ini tidak sesuai digunakan untuk kawasan lembut dan mempunyai lapisan-lapisan pasir. Cerucuk ini dibenamkan ke dalam tanah dengan tukul cerucuk. Hentaman ini dikenakan di kepala cerucuk yang telah dilapik terlebih dahulu dengan plat besi. Oleh kerana hentaman dikenakan di kepala cerucuk, maka bahagian bawah cerucuk yang akan menembusi tanah. Ini adalah untuk mengelakkan bahagian bawah cerucuk dari rosak di samping mengurangkan daya rintangan. Boleh digunakan pada kebanyakan tapak dan keadaan tanah kecuali di kawasan yang terlalu lembut dan kawasan yang mempunyai batu kapur. Mempunyai saiz 150 x 150 hingga 400 x 400 mm. saiz cerucuk yang digunakan di tapak bina Alam Impian ialah 150mm x 150mm RC Pile Cerucuk ini dapat menanggung beban galas struktur maksima sehingga 1450 kN (145 tan). Campuran konkrit yang digunakan ialah campuran 1: 2: 4. Gred konkrit selalunya bergantung kepada keadaan tanah seperti :

i. ii.

Kelas 1: Konkrit Gred 40 untuk tanah yang keras. Kelas 2: Konkrit Gred 25 untuk tanah yang lembut.

26

4.3.5

Mesin Penanaman Cerucuk Jenis mesin penanaman cerucuk yang selalu digunakan ialah jenis Penukul

Hidraulik.Kebiasaannya, menggunakan penukul yang beratnya antara 10kN-70kN (1.3 tan-6.0 tan). Selalu digunakan untuk cerucuk yang saiznya 200mm dan ke atas. Penukul akan dipasang kepada mesin roda berantai / Crawler Machine. Pergerakan turun-naik penukul dikawal dengan kuasa hidraulik. Pergerakannya cepat diantara satu kedudukan ke kedudukan yang lain.

4.3.6

Proses Penanaman Cerucuk Jenis cerucuk yang dibenamkan ialah dari jenis konkrit siap tuang. Sebelum

dibenamkan, kepala cerucuk mesti dipasangkan pelapik sama ada pelapik besi atau plastik dan kakinya perlu disarungkan kasut cerucuk supaya ia mudah membenam dan hujung kakinya tidak rosak. Kemudian, cerucuk ditegakkan dengan menggunakan kabel dari kren dan ditarik ke kedudukan yang betul, yang disemak dengan pelambab atau teodolit dari dua atau lebih sudut sebelum pembenaman dilakukan.

Gambar rajah 4.4: Cerucuk yang ditegakkan dengan menggunakan kabel dari kren Kemudian hentaman akan dikenakan kepada cerucuk dari ketinggian tertentu dan bilangan hentaman akan dicatat ke dalam borang rekod bagi setiap kemasukkan sebanyak satu kaki di mana cerucuk akan ditanda pada selang satu kaki untuk

27

memundahkan kiraan setiap kemasukkan satu kaki cerucuk. Jika satu batang cerucuk sudah habis dibenam dan set masih belum dicapai, sambungan cerucuk mesti dilakukan. Bagi cerucuk konkrit, penyambungan secara kimpalan dilakukan manakala untuk cerucuk kayu, plat keluli digunakan dengan memakukan kepada kepala cerucuk.

Gambar rajah 4.5: Cerucuk yang dikenakan hentaman untuk menanam cerucuk.

Gambar rajah 4.6: Cerucuk dikimpal untuk disambungkan dengan cerucuk yang lain.

Apabila cerucuk telah sampai ke lapisan keras, set cerucuk ditentukan dengan menghentam cerucuk sebanyak 10 kali dan pembenaman semasa hentaman ini tidak boleh melebihi 25mm. Ini dijalankan dengan melekatkan sekeping kertas graf pada sisi permukaan cerucuk pada paras yang sesuai. Satu pelurus disokong dengan tetap secara

28

ufuk pada kertas itu.Kemudian, cerucuk dihentam sebanyak 10 kali. Semasa hentaman sebatang pensil akan digelongsorkan mengikut pelurus secara perlahan dan berterusan dalam arah ufuk dari kiri ke kanan untuk menandakan satu set garisan pada kertas graf.

Gambar rajah 4.7: Contoh rekod piling.

4.3.7

Senarai bahaya pemasangan kerja piling. Pemasangan cerucuk melibatkan kerja penanaman dan mengangkat. Bahaya yang

berpotensi dan masing-masing dan langkah berjaga-jaga adalah seperti berikut: Bahaya 1. Terbalik Langkah Berjaga-jaga Memastikan tanah dalam tahap yang baik Memastikan peralatan dalam keadaan baik. Jangan berair. Menggunakan tali dawai yang mencuba dikawasan yang

diluluskan dan diuji.. 2. Cerucuk patah ketika kerja Gunakan gelung tali wayar di seluruh cerucuk untuk mengelakkan tergelincir (permukaan cerucuk adalah licin)

penanaman sedang dijalankan

29

Jangan tarik cerucuk lebih daripada 12m dari pemimpin cerucuk. Jauhi dari cerucuk semasa kerja

penanaman 3. Lain-lain Operater harus sentiasa melihat pada pekerja-pekerja supaya apabila kerja penanaman dijalan pekerja tidak ada berdekat dengan kawasan tersebut. Memastikan tiada pekerja berada di bawah apabila cerucuk diangkat Pemeriksaan tali kabel harus dilakukan supaya tidak putus apabila mengangkat cerucuk.

Jadual 4.1: Senarai bahaya ketika kerja piling.

4.3.8

Pemasalahan pada kerja piling dan cara mengatasi Penggunaan cerucuk adalah penyelesaian asas kepada kawasan yang sukar

substruktur, batu kapur dan tanah lembut kerana terdapat bangunan di tapak di Alam Impian Seksyen 35, Shah Alam, Selangor Darul Ehsan.Dalam kerana kawasan itu, jenis dan keadaan tanah di tapak pembinaan bagi pembinaan 56 Unit Rumah sangat lembut. Walau bagaimanapun, terdapat masalah cerucuk dilakukan untuk keadaan tanah yang sukar menyebabkan longgokan rosak, pecah dan belum berikat.Juga menyebabkan kerosakan kepada cerucuk kerja terbengkalai dan mengambil masa yang lama. Ini juga menyebabkan kos pembinaan meningkat. Oleh itu, pengalaman dan kepakaran dalam cerucuk penting yang tarikh permulaan dan berakhir pada tarikh pemasangan seperti yang dijanjikan dalam kontrak.

30

Gambar kerosakan

Penerangan

1.

Cerucuk patah akibat dari hentakkan yamg terlampau kuat atau pemasangan cerucuk yang tidak betul.

2. Keadaan tanah lembut juga menyukarkan kerja penanaman cerruruk untuk mendapatkan kedudukan yang tepat.

Jadual 4.2: Gambar kerosakkan ketika melakukan kerja piling.

Setiap masalah yang berlaku pada tapak pembinaan perlulah dipertimbangkan dari pelbagai faktor. Masalah ini akan melibatkan kos projek meningkat. Masalah akibat cerucuk yang patah, perlu diganti dengan cerrucuk yang baru. Ini berlaku kerana asas yang kukuh dan juga struktur tanah yang liat. Langkah kerja pemasangan cerucuk hendaklah mengikut kaedah yang betul untuk mendapatkan set dalam kerja penanaman cerucuk. Ia adalah kerana, prosedur yang salah boleh menyebabkan cerucuk tidak set. Cerucuk yang tidak mendapat set yang diingini perlu digantikan dengan cerucuk baru atau sistem cerucuk yang lain. Oleh itu, kepentingan penyiasatan tapak amat penting sebelum cerucuk digunakan. Keadaan tanah juga penting untuk menentukan jenis cerucuk dan cara kerja

31

yang akan dilakukan. Keadaan tanah yang kurang baik juga menjadi faktor cerucuk sukar untuk mendapatkan tahap yang dikehendaki.

4.4 4.4.1

Kerja-kerja tetulang Pengenalan Dalam kerja binaan konkrit tetulang, bar tetulang ialah sejenis besi yang

beberntuk bulat dan panjang yang digunakan sebagai tetulang.Konkrit biasanya tidak berupaya menanggung beban tegasan dan tekanan dengan sangat berkesan. Struktur struktur seperti tiang, lantai, rasuk dan lain - lain bahagian sering mengalami tegasan tegangan. Oleh itu, konkrit biasa adalah tidak sesuai di gunakan, maka ia diatasi dengan menggunakan konkrit bertetulang (Reinforcement concrete) iaitu dengan mencantumkan besi tetulang dengan konkrit. Terdapat beberapa jenis bar tetulang iaitu: i. ii. iii. iv. Keluli lembut / hot rolled mild steel Bar berbunga / deformed bar Tetulang anyaman / BRC steel fabric Dawai keluli tegangan tinggi / high tensile wire

4.4.2

Penyimpanan Besi Tetulang Bagi kegunaan di tapak, besi tetulang di hantar ke tapak. Apabila ia sampai ke

tapak ia perlu diikat dan diasingkan mengikut saiz dan jenis. Apabila besi tetulang telah sampai ke tapak bina, periksa keadaan bar tetulang itu dan perhatikan kadar karatnya dan kebengkokkannya. Jika sekiranya kadar karatnya terlampau teruk, ia hendaklah di gantikan kerana kemungkinan ia akan merosakkan struktur struktur bangunan. Tetulang hendaklah sentiasa bersih dan sentiasa jauh dari kotoran minyak, tanah, karat, dan lain lain bahan.

32

Gambar rajah 4.8: Besi tetulang yang telah di potong dan dibengkokkan.

4.4.3

Pemasangan Tetulang Keluli Tetulang keluli yang dipasang pada struktur tiang dan rasuk adalah perlu

diikatkan dahulu dengan link.Kerja pengikatan link adalah di lakukan di kawasan bawah. Kerja kerja pengikatan link adalah seperti berikut : a. Tetulang link yang hendak di pasang adalah diletakkan di atas dua peranca. b. Link akan di masukkan ke dalam sekeliling tetulang serta dijarakkan 150mm atau 200mm pusat ke pusat mengikut bentuk. c. Seterusnya link diikat pada tetulang dengan dawai dengan cangkuk pengikatnya.

33

Gambar rajah 4.9: Tetulang bagi pad footing akan dikat terlebih dahulu sebelum di letakkan di kotak betuk.

4.5 4.5.1

General Past Control (GPC). Pengenalan General pest control (GPC) dijalankan menggunakan alat stainless steel sprayer

yang dimasukkan campuran racun pada sukatan-sukatan tertentu. Kaedah ini digunakan untuk mencegah serangga seperti anai-anai,lipas,semutdan lain-lain. Ia dijalankan secara berjadual untuk mencegah serangan serangga perosak Rawatan adalah dengan kaedah penyemburan ubat disemua kawasan yang boleh menjadi sarang atau tempat pembiakkan serangga tersebut. Sebagai langkah pencegahan, kawasan lain yang mana berpontensi menjadi sarang kepada serangga tersebut juga akan dirawat. Racun serangga yang digunakan untuk rawatan ialah racun yang berbentuk cecair yang larut dalam air. Kerja-kerja semburan akan dilakukan di setiap di sekeliling kawasan bangunan dan jika ditapak bina di bahagian struktur sebelum kerja-kerja menkonkrit struktur tersebut. Bagi tapak bina Alam Impian mengunakan kaedah Corrective Soil Treatment (spraying) untuk General pest control (GPC)

34

4.5.2

Peringkat untuk Corrective Soil Treatment (spraying) Telah diterangkan tentang peringkat untuk melakukan Corrective Soil Treatment

(spraying) iaitu: 1. Semburan pada bahagian pad footing dan pile cap Kerja kerja pengawalan anai-anai ini dijalankan setelah kotak bentuk dan tetulang untuk pad footing atau pile cap siap dipasang. Semburan ini meliputi keseluruhan kawasan yang terlibat. Kerja ini akan dilakukan sebelum kerja mengkonkrit struktur tersebut.

2. Semburan pada bahagian rasuk bumi (ground beam) Kerja-kerja pengawalan anai-anai ini dijalankan setelah kotak bentuk untuk rasuk bumi siap dipasang. Kerja-kerja semburan pengawalan anai-anai akan dilakukan di tepi-tepi kotak bentuk rasuk bumi sebelum dikonkrit.

3. Semburan pada bahagian lantai bawah rumah (ground slab) Pada peringkat permulaan rawatan rawatan ini dijalanan, hendaklah dipastikan kawasan yang akan dirawat sudah sempuran iaitu tanah-tanah di bahagian dalam rumah sudah dimampatkan sepenuhnya dan keadaan tersebut tidak akan diubah suai lagi. Apabila tanah sudah dimampatkan dan dibersihkan, semburan pencegahan anai-anai perlu dilakukan dahulu sebelum kerja mengkonkrit dijalankan.Ini adalah untuk menjamin kotak bentuk yang diperbuat dari kayu dirosakkan atau dimakan oleh anai-anai.Setelah kerja-kerja semburan siap kerja mengkonkrit boleh dijalankan.

4. Semburan untuk pada kaki-kaki lima (apron) Kerja semburan di bahagian kaki lima (apron) adalah hampir sama seperti semburan di bahagian lantai rumah atau banguana. Perbezaannya hanyalah apabila longkang-longkang di tepi rumah siap dibina (dipasang) dan sebelum kaki lima dikonkrit, kerja-kerja penyemburan tanah barulah dijalankan di

35

sekeliling bangunan dan di kawasan yang difikirkan perlu pengawalan ini dijalankan. Kerja penyemburan kawalan anai-anai siap sepenuhnya apabila

keseluruhan kawasan kaki lima siap dijalankan. Apabila kerja-kerja penyemburan kawalan anai-anai ini selesai, kerja mengkonkrit boleh dijalankan dengan ini bahagian yang disembur tadi akan lebih selamat

4.5.3

Kaedah-kaedah pengawalan serangga dan haiwan perosak. Terdapat beberapa kaedah untuk kawalan serangga dan haiwan perosak.

Terbahagi kepada 2 peringkat iaitu: 1. peringkat pra-pembinaan kaedah yang dilakukan adalah Corrective Soil Treatment (spraying) dan piping system.Kaedah ini dilakukan semasa pembinaan sedang dijalankan.Bagi kaedah piping system ini masih belum

diaplikasikan di Malaysia oleh mana-mana syarikat kawalan serangga tempatan.Piping system ini merupakan kaedah moden yang menggunakan paip yang dipasang mengikut perimeter di bawah struktur rumah dan akan kekal sehingga hayat rumah tersebut. Ia mempunyai injap untuk kegunaan memasukkan racun anai-anai apabila perlu.

2.

peringkat post-pembinaan Peringkat ini akan dilakukan selepas kerja pembinaan siap sepenuhnya. Antara kaedah untuk pengawalan haiwan perosak dan serangga lain adalah: I. Drillingdilakukan dengan menebuk lubang-

lubang kecil di dinding-dinding untuk memasukkan racun yang dapat mengawal anai-anai II. Termite Baiting System (TBS) dilakukan dengan stesen-stesen umpan di keliling bangunan dengan jarak tertentu.

36

III.

Racun

Serbuk

Dan

Gel-

digunakan

untuk

menghapuskan tikus. Gel dan racun serbuk akan dilekatkan pada laluan atau lubang-lubang tikus. IV. Perangkappemasangan perangkap yang

mengandungi gam akan dipasang pada laluan dan tempat-tempat yang strategik. Selain itu, kaedah ini juga turut digunakan dengan memasang perangkap dawai.

4.5.4

Fogging ( Semburan Kabus) Semburan kabus atau fogging merupakan kaedah yang digunakan untuk

pencegahan nyamuk.Ia sesuai digunakan untuk bahagian luar dan bahagian ruang bawah tanah (basemen) sahaja. Pencegahan yang terbaik adalah dijalankan secara kerap dan menggunakan racun yang berbeza-beza. Pengasapan (fogging) akan dijalankan di tempattempat pembiakan jentik-jentik seperti tayar,cawan,pasu bunga dan kawasan yang air boleh bertakung.Bagi tapak bina Alam Impain penyemburan kabus atau fogging akan dilakukan sebulan sekali. Antara tempat yang akan dijalankan kerja-kerja pengasapan (fogging) adalah kawasan kongsi pekerja buruh,kantin,longkang sementara,pejabat tapak bina Alam Impian dan sekitar kawasan pembinaan.

37

Gambar rajah 4.10: Alat yang digunakan untuk kerja fooging iaitu Fogger.

4.5.5

Gambar kawasan yang di fogging.

Gambar rajah 4.11: Kawasan pejabat di tapak bina Alam Impian.

Gambar rajah 4.12: Kawasan kongsi tempat pekerja binaan tinggal.

38

4.6 4.6.1

Kerja Konkrit Pengenalan Konkrit merupakan sejenis bahan yang dihasilkan daripada hasil gabungan simen

(Cement), batu baur halus (fine aggregate), batu baur kasar (coarse aggregate) dan air mengikut nisbah tertentu.Konkrit boleh dibahagikan kepada beberapa jenis mengikut kegunaannya. Jenis konrit adalah seperti berikut: i. ii. iii. Konkrit simen (plain cement concrete) Konkrit bertetulang (Reinforcement cement concrete) Konktit kapur (Lime concrete)

4.6.2 Bahan-Bahan Konkrit Dalam kerja konkrit, bahan-bahan yang digunakan ialah : a) Simen Simen hendaklah digunakan dalam kerja konkrit mestilah simen Portland dari pembuat yang diluluskan.Simen Portland haruslah mematuhi kehendak-kehendak Piawaian Malaysia M.S 7.13. Jenis-jenis Simen Portland yang biasa digunakan ialah : i. Simen Portland Biasa (Ordinary Portland Cement). Simen jenis ini mestilah menepati piawaian M.S 522.Bahan-bahan mentah yang biasa digunakan ialah kalsium karbonat, silica, alumina dan besi oksida. ii. Simen Portland Cepat Mengeras (Rapid Hardening Portland Cement). Simen jenis ini akan digunakan mesti menepati Piawaian Malaysia M.S 522. Ia mempunyai komposisi yang sama dengan Simen Portland Biasa akan tetapi ia dikisar dengan lebih halus supaya dapat mengeras dengan lebih cepat. iii. Simen Portland Penahan Sulfat (Sulphate Resisting Portland Cement) Simen Portland jenis ini menepati Piawaian British B.S 4027 sebelum dapat digunakan.Simen ini amat sesuai digunakan untuk pembinaan

39

struktur-struktur bawah tanah serta kawasan yang terdedah kepada air laut, bahan kimia dan sebagainya. b) Batu Baur Antara bahan-bahan dalam konkrit, batu baur merupakan paling beraneka jenis.Oleh yang demikian, batu baur yang hendakdigunakan perlu mematuhi Piawaian Malaysia iaitu M.S 74 sebelum dapat digunakan. Semua batu baur yang akan digunakan mesti dari jenis yang kuat, tahan lama, bersih dan tidak berselaput kotoran serta tidak mengandungi bahan-bahan perosak yang akan membawa kesan buruk kepada kekuatan dan ketahanan konkrit dan tetulang. Ia harus disimpan dengan baik. Ia terbahagi kepada dua jenis iaitu : i. Batu Baur Halus Ia mesti dari pasir semulajadi yang terdapat dikawasan air tawar. Batu baur halus hendaklah tidak mengandungi selut atau bahanbahan halus lain melebihi 3% mengikut isipadu apabila di uji mengikut Piawaian M.S 75. Penggunaan pasir dari pecahan batu adalah tidak dibenarkan.Manakala pasir didapati dari kawasan lombong dan laut dan harus dibersihkan terlebih dahulu. ii. Batu Baur Kasar - Batu baur jenis ini yang akan digunakan mestilah menepati Piawaian M.S 29. Ia mesti bebas dari kotoran dan tergolong dari tiga jenis utama iaitu batu Igneus, batu mendakan, dan batu jelmaan. Saiz maksimum batu baur mestilah dalam lingkungan 19mm. c) Air Air yang digunakan untuk bancuhan konkrit mestilah bebas dari segala kotoran yang boleh memberi kesan kepada konkrit. Ini kerana air penting untuk proses tindak balas kimia berlaku dalam bancuhan adalah di tentukan mengikut format berikut :

Jumlah Berat Air Dalam Konkrit: Berat Simen Untuk Bancuhan biasa nisbah air adalah 0.4 hingga 0.7.

40

4.6.3

Kaedah membancuh Konkrit Konkrit boleh dibancuh dengan 3 cara, iaitu: I. II. III. Membancuh dengan menggunakan penyeduk. Membancuh dengan menggunakan mesin penggaul. Bekalan daripada kilang bancuh siap.

Biasanya membancuh konkrit dengan menggunakan penyedok atau concrete mixer adalah bagi kuantiti kecil sahaja.Sukatan simen perlu ditambah kira-kira 10% lagi untum memudahkan kerja-kerja membancuh. Semasa membancuh dengan cara ini, bahan campuran akan digaul kering dahulu. Kemudian air akan dicampur sedikit sehingga sukatan airnya mencukupi. Kerja menggaul dilakukan sehingga campuran bahan itu sekata. Tetapi bagi tapak bina di Alam Impian, jumlah konkrit yang diperlukan adalah banyak.Bancuhan konkrit ini biasanya adalah daripada kilang bancuhan

siap.Pembancuhan konrit ini baik dikilang atau pun ditapak bina perlulah mematuhi nisbah bancuhan yang ditentukan untuk menghasilkan konkrit yang berkualiti.

4.6.4

Ujian Ke atas Bancuhan Konkrit Ujian ini dilakukan adalah untuk mengetahui kekutan sesuatu konkrit.Dengan

adanya ujian ini ia dapat menentukan sama ada bancuhan itu sesuai untuk kegunaan berkenaan atau pun untuk mencapai kehendak kekuatan mampatan yang dikehendaki dalam kerja-kerja pembinaan. Jenis-jenis ujian konkrit adalah: I. II. III. IV. Ujian Runtuh (telah dilakukan di tapak bina Alam Impian). Ujian Kiub (telah dilakukan di tapak bina Alam Impian). Ujian Vebe Consistometer. Ujian Faktor Mampatan.

41

4.6.5

Ujian Kiub (Cube Test) Ujian kiub merupakan satu lagi ujian penting dalam kerja konkrit.Tujuan ujian

konkrit ini adalah untuk menetukan kekuatan konkrit. Keputusan daripada ujian-ujian ini akan memberikan gambaran bahawa campuran itu adalah betul dan kekal.

4.6.5.1 Alat-Alat Yang Digunakan. a) Di dalam semua projek, kiub akan dibuat pada setiap kali campuran konkrit ditukarkan. Ini adalah untuk ujian kekuatan pecahan pada hari ke 7 dan ke 28.Kotak acuan yang diperbuat daripada keluli dan dalam dua bahagian, yang mana diboltkan bersama.Kebiasaannya alas keluli juga dibekalkan bersama. b) Rod, diameter 16mm dan panjang 600mm (standard tamping)

4.6.5.2 Cara Ujian Kiub Dijalankan Acuan hendaklah di sapu dengan minyak pelicir (gris) untuk mengelakkan konkrit melekat pada acuan.Acuan berukuran 6 inci kiub dipenuhkan konkrit dalam 3 lapisan yang hampir sama tebal.

Gambar rajah 4.13: Acuan disapu dengan minyak pelicir.

42

Gambar rajah 4.14: Bancuhan konkrit sedang dimasukkan ke dalam kiub-kiub bersaiz 6 150mm x 150mm.

Tiap - tiap lapisan konkrit yang diisi perlu dipadatkan dengan rod sebanyak 35 kali.Selepas konkrit menjadi keras, ia direndam dalam air.Pada peringkat pertama, ia akan direndam selama 7 hari dan peringkat ke dua adalah selama 28 hari.

Gambar rajah 4.15: Sebatang rod besi digunakan untuk hentakan sebanyak 35 kali.

43

Gambar rajah 4.16: Konkrit yang telah keras di rendamkan didalam air.

Ujian pada peringkat pertama selepas 7 hari, kiub konkrit yang diuji perlu mencapai kekuatan 75%.Jika kurang dari 75% ujian peringkat kedua perlu dijalankan selepas 28 hari.

Gambar rajah 4.17: Mesin ujian kiub.

44

4.6.5.3 Kiraan Ujian Kiub Gred yang digunakan (G25) Katakan beban yang dikenakan 500KN 500KN = 500,000N

Kiraan : Luas kiub yang dikenakan beban 150mm x 150mm = 22,500mm persegi

= F/A =500,000 22,500 = 22.22N/mm

Jenis gred (G25) Maka peratus kekuatan konkrit ialah: 22.22 25 = 0.88 =88% Gred Konkrit

Ujian lulus kerana ia melebihi 75%

45

Nisbah campuran nominal

Kekuatan kiub pada hari ke 7 Ujian awal N / mm Ujian kerja N / mm 20 27 14

Kekuatan kiub pada hari ke 28 Ujian awal N / mm 40 34 28 Ujian kerja N / mm 30 25.5 21

1:1:2 1 : 1 : 3 1 : 1 :4

26.7 22.7 18.7

Jadual 4.3: Jadual Nisbah Campuran Nominal Kekuatan Kiub.

4.6.6

Ujian Runtuh (Slump Test) Ujian pemendapan tidak mengukur betapa bagusnya konkrit yang dibuat tetapi ia

adalah mustahak untuk menganalisa segala perubahan sekata dalam sesuatu campuran yang diberikan. Ia dilakukan sebelum kerja penuangan konkrit pada struktur bangunan dijalankan. Ujian ini perlu dijalankan ke atas semua truck mixer yang masuk ke tapak.

4.6.6.1 Alat - Alat yang digunakan a) Kon kejatuhan konkrit, diameter muncung atas 100mm, diameter muncung bawah 200mm dan tinggi 300mm. b) c) Rod, diameter 16mm dan panjang 600mm (standard tamping) Pita ukur untuk mengukur kejatuhan konkrit.

4.6.6.2 Cara Ujian Runtuh Dijalankan Pertama sekali, konkrit di masukkan kedalam slump cone.Ia dimasukkan secara berperingkat peringkat mengikut 3 lapisan. Setiap lapisan perlu di padatkan sebanyak 25 kali dengan rod.Selepas 4 lapisan dibuat, slump cone dikeluarkan secara perlahanlahan dari lapisan konkrit yang dipadatkan.

46

Gambar rajah 4.18: Konkrit akan dimasukkan sebanyak 3 lapisan.

Gambar rajah 4.19: Setiap lapisan perlu di padatkan sebanyak 25 kali dengan rod.

Jika tinggi konkrit tidak runtuh, nilai tinggi harus dalam 75mm(+/-) 25mm maka ujian tersebut lulus dan konkrit akan dibenarkan untuk di bawa ke dalam tapak bina.Jika tingginya tidak mengikut tinggi yang ditetap, maka ujian tersebut gagal dan konkrit tersebut perlu ditukar.

47

Gambar rajah 4.20: Konkrit yang diukur.

4.6.7

Mengangkut Dan Menuang Konkrit Konkrit perlu diangkut secepat mungkin dari alat pembancuhan.Cara penuangan

perlu dilakukan dengan betul untuk mengelakkan pengasingan bahan bahan yang sedia ada atau kehilangan bahan bahan bancuhan.Konkrit hendaklah dituang sehampir boleh ke tempat tuangan yang dikehendaki.Konkrit perlu dituang di tempat tempat yang dikehendaki dengan secepat mungkin.Konkrit yang dituang perlu dipadatkan sepenuhnya dengan menggunakan alat pengetar berjentera. Konkrit perlu dipadatkan dengan sepenuhnya sehingga ke sudut sudut acuan dengan menggunakan papan pemadat.Alat penggetar berjentera hanya boleh digunakan untuk memadat konkrit dan bukan di gunakan untuk menempatkan konkrit ke bahagian bahagian yang tertentu. Konkrit diantara dinding dinding acuan hendaklah dipadatkan dengan alat getar dari jenis benam dan konkrit untuk papak papak yang tidak menggunakan acuan sebelah atasnya, hendaklah dipadatkan dengan alat getar dari jenis permukaan atau alat getar dari jenis rasuk atau jenis jenis lain yang diluluskan.

48

4.7 4.7.1

Kerja Struktur Dan Sub Struktur. Pengenalan Pad Footing. Pad footing adalah elemen struktur yang berfungsi untuk menyokong beban

menindih kepadanya melalui elemen menghantar. Fungsi pad footing ini dibuat adalah menghalang pergerakan struktur danmembenarkan pembinaan bangunan di atas air atau tanah paya. Selain itu, menahan daya meningkatkan atau terbalik disebabkan oleh angin dan menahan daya sisi akibat pergerakan tanah.Selain itu, sebagai salah satu fungsi peyokong (support) untuk struktur yang sedia ada atau tidak stabil.

4.7.2

Langkah kerja membuat pad footing. Sebelum membuat pad footing, kawasan untuk membuat pad footingakan dikorek

mengikut kedalaman dan keluasan yang diberikan. Selepas itu, kawasan tersebut akan dimampatkan.Selepas kerja memampatkan tanah selesai, kotak bentuk akan dipasangkan. Setiap kotak bentuk hendaklah dipasang mengikut saiz dan kedudukan kotak bentuk tersebut mestilah mengikut plan lukisan. Selepas itu, hardcore dan habuk kuari akan diletakan sebagai lapisan pertama atau lapisan asas kepada pad footing. Hardcore dan habuk kuari akan dimampatkan. Selepas itu, lapisan yang telah dimampatkan akan disemburkan dengan racun pengawalan anaianai bagi mengelakkan anai-anai yang mungkin ada pada tanah dari memakan kayu dari kotak bentuk. Selepas disembur, link konkrit akan dituangkan dan dibiarkan kering. Selepas itu, kerja pemasangan tetulang akan dijalankan. Spacer barakan diletak untuk memastikan kedudukan tetulang tidak bergerak atau tidak lurus. Selepas pemasangan tetulang siap, inspectionakan dilakukan untuk memastikan pemasangan kotak bentuk dan tetulang dibuat dengan betul sebelum kerja mengkonkrit dilakukan. Kerja konkrit akan dilakukan menggunakan mobile kren yang hujung nya diletak satu bekas untuk menuangkan konkrit didalam kotak bentuk pad footing, pekerja akan meratakanya. Dibiarkan konkrit itu kering dan akan membuka kotak bentuk tersebut.

49

4.7.3

Pengenalan Stump Stump adalah suktur yang dibina selepas pad footing siap dibina.

4.7.4

Langkah kerja membuat stump Dibuat selepas pad footing siap di konkrit. Tetulang akan dipasang dan kotak

bentuk juga akan dipasang. Inspectionakan dilakukan bagi memasti akan tetulang yang dipasang sama seperti didalam plan lukisan yang telah disediakan oleh arkitek dan kedudukan kotak bentuk dan tetulang akan dilihat melalui grid line yang ada didalam plan lukisan. Selepas selesai inspection stump tersebut bolehlah dikonkritkan. Stump tersebut akan dibiarkan mengering dan akan dibuka kotak bentuknya selepas beberapa hari ia kering Selepas pad footing dan stump siap kerja menimbus akan dijalankan, tanah yang ditimbuskan akan dimampatakan setiap lapis. Ada 3 lapisan untuk menimbus tanah setiap lapisan akan di mampat akan menggunakan baby roller. Selepas tanah di mampatkan kerja membuat ground beam akan dilakukan

4.7.5

Pengenalan ground beam

Rasuk tanah adalah satu rasuk konkrit untuk menyokong dinding, gelegar, dan lain-lain, pada atau berhampiran paras tanah, sama ada di atas tanah atau disokong pada kedua-dua hujungnya.

4.7.6

Langkah kerja membuat ground beam Selepas pad footing dan stump ditimbuskan dengan tanah dan di mampatkan kerja

untuk membuat ground beamakan dijalan dengan memasang kotak bentuk.Kemudian

50

kawasan didalam kotak bentuk akan dibersihkan terlebih dahulu sebelum kerja untuk penyemburan racun pengawalan anai-anai. Selepas kerja pembesihan siap, kerja penyemburan boleh dijalankan, racun akan disembur di sekeliling kawasan kotak bentuk.Selepas itu, tetulang untuk ground beamakan dipasang. Selepas itu, inspectionakan dilakukan untuk memastikan bilangan tetulang dan saiz tetulang yang digunakan mengikut plan lukisan pembinaan. Selain bilangan dan saiz tetulang, kedudukan kotak bentuk akan dilihat.Selepas itu, kerja mengkonkrit akan dijalankan.

4.7.7

Pengenalan ground slab Papak konkrit adalah elemen struktur yang sama bangunan moden. Papak

mendatar keluli bertetulang konkrit, biasanya antara 100 dan 500 milimeter tebal, yang paling sering digunakan untuk membina lantai dan siling, manakala papak nipis juga digunakan untuk bahagian luar membuka. Dalam banyak bangunan domestik dan industri papak konkrit tebal, disokong pada asas-asas atau terus pada tanah bawah, digunakan untuk membina tingkat bawah bangunan.Dalam bangunan tinggi dan pencakar langit, nipis, papak konkrit pra-tuang yang tersangkut di antara bingkai keluli untuk membentuk lantai dan siling pada setiap peringkat.

4.7.8

Langkah kerja membuat slab Sebelum membuat ground slab, kerja-kerja untuk pemasangan paip bawah tanah

seperti paip untuk tandas atau untuk floor trap haruslah disiapkan terlebih dahulu. Selepas itu, barulah tanah di letakkan dan diratakan. Selepas itu, semburan untuk pengawalan anai-anai akan dilakukan. Selepas semburan anai-anai selesai, link konkrit akan dituangkan. Selepas itu, satu lapisan plastik akan diletakan bertujuan mengelakan air dari naik keatas, fungsinya sama seperti geotextile. Selepas itu, BRC akan diletakkan mengikut saiz yang diberikan. Selepas itu, kerja mengkonkrit akan dijalankan. Bagi memastikan aras lantai sama, juru

51

ukur diminta untuk membuat leveling dengan menggunakan alat ukuryang mengeluarkan pacaran lazer. Apabila alat tersebut telah disetkan baca aras untuk lantai tersebut, lazer akan dipasangkan. Dengan menggunakan staf yang dipasangkan dengan satu alat pengesan untuk mengesan lazer. Apabila alat tersebut terkena pada pancaran lazer, alat tersebut akan berbunyi menandakan staf berada diaras yang betul. Dengan ini, lantai akan dikonkrit mengikut ketinggian staf. Dengan kaedah ini, dapat memastikan aras lantai sama semasa kerja mengkonkrit.

4.7.9

Jenis slab

Terdapat 2 jenis slab(lantai) yang digunakan di tapak bina Alam Impian iaitu : I. Suspended slab Bagi suspended slab rasuk dan lantai bercantum di buat sekali. Mempunyai 2 lapisan BRC supaya lebih kuat.Mampu menahan beban yang kuat dan sesuai untuk tanah yang kuat atau tidak kuat.

II.

Non-suspended slab Bagi non-suspended slab rasuk dan lantai di buat secara berasingan.Selain itu, mempunyai satu lapisan BRC. Tidak mampu menahan beban yang kuat dan digunakan untuk lantai apron

4.7.10 Pengenalan column Tiang (column) sokongan menegak yang bebas dari semua pihak mengambil beban daripada rasuk papak dan lain-lain dan memindahkan beban ke bumi bebas dipanggil tiang.Tiang ini dibina dengan bantuan bar keluli dan konkrit simen.Dalam kes pembinaan tingkat dan bingkai pelbagai struktur bangunan, seluruh beban dilahirkan oleh tiang-tiang dan kawasan lantai / ruang dalaman bangunan secara bebas diubahsuai mengikut keperluan.

52

4.7.11 Langkah kerja membuat column Apabila ground slab telah siap, kerja pemasangan tetulang untuk columnakan dijalankan. Tetulang columnakan dipasang secara menegak. Tetulang yang dipasang hendaklah mengikut bilangan dan saiz yang diberi didalam plan lukisan pembinaan. Selepas itu, kotak bentuk akan dipasang dan setiap sambungan antara kotak bentuk hendaklah kuat supaya apabila konkrit dituang, kotak bentuk tidak pecah atau mempunyai kebocoran. Kotak bentuk akan dipasang menggunakan scaffolding supaya lebih dan selamat untuk pekerja yang memasang kotak bentuk. Inspectionakan dibuat untuk melihat tetulang dan kotak bentuk dipasang dengan betul dan baik. Selepas inspection dan tiada kesilapan, kerja mengkonkrit akan dijalankan. Column yang sudah di konkrit akan dibiarkan mengering. Setelah konkrit mengering kerja membuka kotak bentuk columnakan dijalankan

4.7.12 Pengenalan pile cap Pile cap(topi cerucuk) adalah tikar tebal konkrit yang terletak pada konkrit atau kayu cerucuk yang telah didorong ke dalam tanah lembut atau tidak stabil untuk menyediakan asas yang stabil yang sesuai. Ia biasanya merupakan sebahagian daripada asas bangunan, biasanya berbilang tingkat bangunan, struktur atau sokongan asas untuk peralatan berat.Satu struktur yang sama dengan topi cerucuk adalah "rakit", yang merupakan asas lantai konkrit.

4.7.13 Langkah kerja membuat pile cap Selepas kerja penanam cerucuk siap, kawasan cerucuk yang ditanam akan dikorek untuk membuat pile cap. Kawasan akan dikorek mengikut saiz pile cap dan ketebalan pile cap tersebut.Selepas kerja mengorek, cerucuk akan dipotong mengikut ketinggian yang diberikan.

53

Lebihan cerucuk yang dipotong hendaklah diletakkan di tempat yang selamat supaya tapak bina selamat dan juga bersih.Selepas dipotong, pemasang kotak bentuk akan dilakukan. Kotak bentuk akan dipasang mengikut saiz dan bentuk yang sama dengan plan lukisan.Kotak bentuk hendaklah dipasang dengan betul supaya apabila kerja mengkonkrit dilakukan kotak bentuk tidak terbuka atau ada kebocoran yang menyebabkan konkrit terkeluar.Selepas kotak bentuk siap dipasang, tetulang akan pasang dan di ikat dengan kuat. Saiz, bentuk dan bilangan besi hendaklah sama dan betul dengan mengikut kehendak kontraktor. Selepas itu, kerja menkonkrit boleh dijalankan. Konkrit akan dibiarkan kering selama beberapa hari. Selepas kering, kotak bentuk pile capakan dibuka. Selepas membuka pile cap,kerja penimbusan akan dijalankan

4.7.14 Masalah membuat pile cap Kawasan cerucuk yang telah dikorek dipenuhi air.Kawasan tersebut dipenuh air kerana faktor cuaca iaitu hujan. Pekara ini amat penting kerana sekiranya air betakung didalam kawasan cerucuk yang telah dikorek, kerja-kerja untuk membuat pile cap akan tertangguh dan akan memyebabkan pembaziran masa dalam kerja. Cara untuk menyelesaikan masalah ini adalah dengan menggunakan mesin penyedut untuk menyedut air yang bertakung didalam kawasan yang telah dikorek itu sehingga kering.. Air yang disedut akan dialirkan ke longkang sementara yang telah dibuat. Selepas air didalam kawasan korekan kering,kerja untuk memasang kotak bentuk akan dimulakan. Bahagian cerucuk yang telah dipotong ada yang tidak diletak dan diuruskan dengan baik oleh sub kontraktor, ini boleh menyebabkan tapak bina nampak tidak kemas dan bersepah. Selain itu, boleh menyebabkan kawasan tersebut menjadi kawasan yang mempunyai risiko yang tinggi untuk terjadinya kemalangan yang boleh mencederakan pekerja-pekerja yang bekerja di kawasan tersebut. Kemalangan boleh belaku sekiranya pekerja terlanggar lebihan cerucuk yang dipotong,pekerja tersebut boleh tercedera kerana lebihan cerucuk tersebut di perbuat dari konkrit dan ada cerucuk yang dipotong hujungnya tajam yang boleh menyebabkan pekerja tercedera terkena lebihan cerucuk tersebut. Disebabkan ini, pengurusan tapak bina amatlah penting untuk menjamin

54

keselamatan pekerja.Selain itu, dapat menunjukkan imej tapak bina yang kemas dan terurus.

4.8

Honeycombs

Honeycombs ialah masalah yang terdapat pada konkrit yang telah mengeras selepas kotak bentuk dibuka.Ia terjadi apabila kelihatan kerosakan pada permukaan konkrit yang menampakkan batu baur. Jika hanya pasir yang kelihatan, itu bukanlah dinamakan honeycombs.Seperti di tapak bina Alam Impian masalah honeycombs terjadi pada struktur tiang (column).

4.8.1

Punca-punca terjadi honeycomb. I. Berlakunya pengasingan konkrit apabila kerja-kerja penuangan dilakukan. II. Vibration yang melebihi had sehingga menampakkan air yang terdapat dalam konkrit keluar dari acuan. III. IV. Jarak ketinggian penuangan konkrit yang melebihi 1.5m Lebar saiz kotak bentuk yang kecil menyusahkan kerja-kerja konkrit vibration. V. Cuaca yang panas menyebabkan kotak bentuk kering yang mana akan menyerap air di dalam konkrit VI. Terdapat halangan yang banyak semasa konkrit dimasukkan kedalam kotak bentuk. Contohnya halangan besi yang saiznya besar. Ini menyebabkan berlakunya pengasingan.

55

Gambar rajah 4.21: honeycomb pada tiang (column).

4.8.2 I.

Cara-cara untuk mengatasi honeycomb Vibration hendaklah dihentikan apabila air keluar dari kotak bentuk dan tempoh masa vibration tidak boleh lama. II. Penuangan konkrit hendaklah tidak boleh melebihi 1.5m Menggunakan konkrit pump mix Kotak bentuk disiram dengan air sebelum kerja-kerja konkrit dijalankan Sekeliling kotak bentuk hendaklah dipastikan tiada lubang sepanjang sambungan kotak bentuk yang membolehkan air dari konkrit keluar. Boleh menggunakan span untuk menutup lubang yang ada bagi mengelakkan dari berlaku kebocoran pada kotak bentuk.

III. IV. V.

4.8.3

Tatacara kerja untuk membaiki honeycomb Perlu mengenalpasti kawasan atau struktur yang mempunyai

honeycomb.Setelah mengenalpasti kawasan yang mempunyai honeycomb, kawasan tersebut hendaklah ditarah atau dipecahkan, ini kerana konkrit tersebut telah rosak dan tidak boleh digunakan semula. Kawasan tersebut akan dibersihkan dengan air atau menggunakan compressed air untuk membersihkan habuk dari konkrit yang telah dipecahkan.Perlulah memastikan kawasan tersebut jauh dari

56

kesan minyak atau benda asing.Bahan untuk membaiki honeycomb akan dibancuh. Nama bahan yang digunakan adalah SIKAGROUT 215.Selepas itu, kawasan tersebut akan dipasangkan kotak bentuk yang mempunyai ruang untuk dituangkan SIKAGROUT 215. Selepas kotak bentuk siap dipasang, SIKAGROUT 215akan dituang ke dalam kotak bentuk mengikut langkah kerja seperti kerja mengkonkrit. Selepas kerja menuang SIKAGROUT 215 siap, kawasan yang dibaiki akanmongering selepas 4 atau 5 jam. Langkah kerja akan diulangi untuk kawasan yang lain.

Gambar rajah 4.22: Honeycombs yang telah dipecahkan.

Gambar rajah 4.23:honeycombs yang disapu SIKA 215.

57

Gambar rajah 4.24:honeycombs telah siap dibaiki.

4.9

Pengenalan inspection Inspection adalah satu langkah kerja yang akan dilakukan sebelum kerja

mengkonkrit sesuatu struktur. Ia bertujuan untuk memastikan kotak bentuk dan tetulang dipasang mengikut plan lukisan yang telah dibuat oleh arkitek. Setiap ukuran dan rupa bentuk untuk kotak bentuk perlu mengikut plan lukisan,begitu juga bagi pemasangan tetulang, saiz,jenis besi,bentuk dan bilangan perlu sama dengan pklan lukisan yang disediakan oleh arkitek. Selain itu,garisan grid yang ada didalam plan lukisan perlu ada untuk memastikan kedudukan struktur berada pada tempat yang betul. Kaedah ini akan digunakan dengan meletakan tali mengikut jarak garisan grid yang ada didalam plan lukisan arkitek untuk memastikan kedudukan pad footing atau pile cap berada ditempat yang betul

58

Gambar rajah 4.25:Inspection untuk melihat grid line untuk kedudukan pad footing.

Gambar rajah 4.26: Inspection untuk melihat tetulangpad footing

59

4.10

Keselamatan di tapak bina. Apabila sesuatu projek pembinaan sedang dijalankan di tapak bina, banyak kerja

yang harus dilakukan. Oleh sebab itu, faktor-faktor keselamatan haruslah dititikberatkan dan diutamakan apabila menjalankan sesuatu kerja bagi melancarkan kerja-kerja pembinaan.

4.10.1 Risiko Kemalangan Dalam Industri Binaan i. Ditimpa objek yang jatuh daripada kren atau jentera lain semasa kerja-kerja menurun atau menaikkan objek. ii. Struktur sementara yang jatuh tanpa disedari seperti peranca dan kotak bentuk. iii. Berlaku renjatan elektrik akibat kerosakan yang berlaku pada alat tersebut tetapi tidak disedari oleh pekerja yang menggunakannya. iv. Jatuh dari tempat tinggi terutamanya jika tiada jaring keselamatan pada bangunan tinggi tersebut.

4.10.2 Akibat Berlaku Kemalangan i. Pekerja hilang pekerjaan dan punca pendapatan jika berlaku kecacatan kekal. ii. Pekerja mungkin akan mengalami kecacatan sementara, kecacatan kekal, koma atau meninggal dunia. iii. Majikan mengalami kerugian kewangan untuk menanggung kos

perundangan, pampasan dan perubatan. iv. v. vi. vii. Majikan perlu mencari pekerja baru tetapi kurang mahir. Kemajuan, prestasi dan kelancaran syarikat akan terganggu. Akan berlaku kerosakan pada alat yang digunakan. Operasi terpaksa berhenti buat sementara waktu mengikut tempoh yang ditetapkan untuk melakukan penyiasatan.

60

4.10.3 Punca Kemalangan Sebahagian besar kemalangan yang berlaku berpunca daripada penyalahgunaan alatan dan mesin, keadaan tapak bina yang tidak teratur (Unsave Condition) dam kelalaian pekerja itu sendiri (Unsave Act). a) Penyalahgunaan Alatan Dan Mesin Pelbagai alat kelengkapan pembinaan seperti mesin, alatan tangan dan peranca adalah penting untuk melancarkan kerja-kerja di tapak bina.Setiap alat ini perlu dikendali dengan betul dan pekerja yang menggunakannya perlu tahu kaedah yang betul untuk mengendali alat tersebut.Ini adalah penting kerana jika salah langkah, besar akibat yang menanti pekerja itu. b) Keadaan Tapak Bina Yang Tidak Teratur (Unsave Condition) Keadaan tapak bina dan kawasan projek pembinaan boleh mempengaruhi keselamatan pekerja.Keadaan yang dimaksudkan adalah susun atur tapak yang baik untuk melancar dan mengawal perjalanan projek. Antaranya seperti jalan sementara, stor alatan dan bahan dan keperluan-keperluan lain. Ini kerana kawasan tapak bina yang tidak teratur boleh menyebabkan kemalangan seperti pekerja terpijak objek yang tajam. c) Kelalaian Pekerja (Unsave Act). Masalah ini biasanya berkaitan dengan sikap dan perbuatan pekerja seperti lalai, cuai, tidak berhati-hati, tidak bertanggungjawab dan ingkar.Sikap-sikap inilah yang boleh menyebabkan kemalangan di tapak bina. Antara sikap dan kelalaian yang menjadi punca kemalangan adalah seperti berikut: I. II. III. Melanggar arahan penyelia tapak dan papan tanda amaran. Tidak menggunakan peralatan keselamatan yang sepatutnya. Tidak tahu mengendalikan alatan dan mesin dengan cara yang betul. IV. Tidak mengambil kira kemampuan diri.

61

4.10.4 Mencegah Kemalangan Di Tapak Bina i. ii. Semua bahagian yang terbuka hendaklah dihadang dengan peranca. Jika pengadang tidak boleh digunakan, maka jaring keselamatan hendaklah dipasang. iii. Pekerja hendaklah sentiasa mengenakan tali pinggang keselamatan ketika berada di tempat tinggi dan bertingkat. iv. Memakai pakaian yang sesuai semasa bekerja dan tiada sebarang aksesori dibadan seperti rantai, cincin dan sebagainya. v. Menggunakan peralatan dengan cara yang betul dan selamat.

4.10.5 Perkara yang dilakukan di tapak bina Alam Impian untuk keselamatan. Perkara yang dilakukan di tapak bina Alam Impian oleh Safety Officer untuk memastikan keselamatan ditapak bina terjamin adalah:

i. Mengadakan jawatankuasa keselamatan dan kesihatan ditapak bina

dan

ahlinya dikalangan pekerja majulia yang bertugas di tapak bina Alam Impian.setiap ahli perlu tahu tangunggjawab masing-masing supaya keselamatan ditapak bina sentiasa terjamin

ii. Mengadakan mesyuarat keselamatan pada setiap bulan. Tujuan mesyuarat itu di adakan ialah untuk memberitahu perkembangan keselamatan di tapak bina dan masalah-masalah yang berkaitan tentang keselamatan dan kesihatan.

iii. Mengadakan toolbox pada setiap hari rabu untuk memastikan pekerja mematuhi keselamatan di tapak bina. Toolbox ini memberi kesan yang baik kepada semua pekerja supaya sentiasa memakai pakaian keselamatan (PPE). Toolbox ini juga memberi peluang kepada pekerja untuk memberitahu masalah mereka yang berkaitan dengan kerja atau tempat tinggal mereka.

62

Gambar rajah 4.27: Toolbox yang diadakan pada setiap hari rabu.

63

4.10.1 Perkara yang dilakukan semasa kerja bata dijalankan.

Kerja bata adalah satu asas struktur rumah yang berfungsi sebagai dinding rumah,

64

You might also like

- Cara Membuat Ikatan Bata Flemish Dengan 4 Langkah MudahDocument2 pagesCara Membuat Ikatan Bata Flemish Dengan 4 Langkah MudahAzie Zaza Ossey IINo ratings yet

- Laporan Latihan Industri Kejuruteraan Awam - LMP GEOTECHNICDocument51 pagesLaporan Latihan Industri Kejuruteraan Awam - LMP GEOTECHNICMohd Hafiz85% (74)

- Contoh Laporan Akhir Latihan Industri Li (2019)Document50 pagesContoh Laporan Akhir Latihan Industri Li (2019)Muhammad HazimNo ratings yet

- Laporan Latihan IndustriDocument8 pagesLaporan Latihan IndustriMuhamad Ali0% (1)

- Kajian Terhadap Penggunaan Tempurung Kelapa Sebagai Bahan Tambah Dalam Bancuhan Konkrit2Document10 pagesKajian Terhadap Penggunaan Tempurung Kelapa Sebagai Bahan Tambah Dalam Bancuhan Konkrit2sanzthr8280% (5)

- BESI TETULANGDocument8 pagesBESI TETULANGSheerah ShahirahNo ratings yet

- CerucukDocument30 pagesCerucukSmeay KT88% (8)

- Pembinaan Tiang Konkrit BertetulangDocument12 pagesPembinaan Tiang Konkrit Bertetulangsyuhada asyikinNo ratings yet

- Modul Nota Kejuruteraan Awam TiDocument122 pagesModul Nota Kejuruteraan Awam TiHafiz Bin Harun50% (2)

- Struktur Bangunan (Bab3)Document40 pagesStruktur Bangunan (Bab3)Aqura Last Minutes100% (9)

- Report Li Muiz Asri2)Document22 pagesReport Li Muiz Asri2)Hulaa WahaaNo ratings yet

- Report Lawatan Tapak MelepaDocument20 pagesReport Lawatan Tapak Melepanazuraain50% (2)

- LATIHAN INDUSTRI DI DZA CONSULTDocument173 pagesLATIHAN INDUSTRI DI DZA CONSULTdinNo ratings yet

- CTH Laporan LIDocument113 pagesCTH Laporan LIVone Bone100% (1)

- Bab 2.superstrukturDocument134 pagesBab 2.superstrukturNur Iffatin50% (2)

- Bab 7 (Sand Replacement Huzairi)Document7 pagesBab 7 (Sand Replacement Huzairi)anon_4044452610% (1)

- ALC BlockDocument18 pagesALC BlockDeen HarisNo ratings yet

- Rekabentuk Ketebalan Turapan LenturDocument8 pagesRekabentuk Ketebalan Turapan LenturMuhammad HasifNo ratings yet

- Latihan Industri (Report) New...Document59 pagesLatihan Industri (Report) New...Wajihah LazriNo ratings yet

- STEEL FRAME SYSTEMDocument13 pagesSTEEL FRAME SYSTEMAlexzander Saga100% (1)

- MENGENAL PASTI GARIS SEMPADANDocument10 pagesMENGENAL PASTI GARIS SEMPADANNURUL HIKMAH ARSHAD0% (1)

- MENGIKAT BATADocument9 pagesMENGIKAT BATASheerah ShahirahNo ratings yet

- Sistem SaliranDocument14 pagesSistem SaliranMuhammad AsyrafNo ratings yet

- MORTAR SIMENDocument2 pagesMORTAR SIMENAnonymous 6HMTGm100% (1)

- Cara Pasang IBSDocument7 pagesCara Pasang IBSnazrulharizNo ratings yet

- JENTOLAKDocument10 pagesJENTOLAKlyaidmaNo ratings yet

- INFRASTRUKTUR PENYELENGGARAANDocument35 pagesINFRASTRUKTUR PENYELENGGARAANIzzat Halo TelcoNo ratings yet

- Perbincangan, Kesimpulan, RujukanDocument4 pagesPerbincangan, Kesimpulan, Rujukanمحمد أمير لقمان100% (1)

- 3.4 Pembinaan LurangDocument8 pages3.4 Pembinaan Luranghafizeija0% (1)

- Laporan Akhir Latihan IndustriDocument73 pagesLaporan Akhir Latihan IndustriBeronok Ronok100% (2)

- Bahan Binaan JalanrayaDocument4 pagesBahan Binaan JalanrayaMohd FizreeNo ratings yet

- Longkang PreDocument20 pagesLongkang PreMohd YusufNo ratings yet

- KADAR KERJA KONKRITDocument34 pagesKADAR KERJA KONKRITNorilah MamatNo ratings yet

- MENGUKUR, MENANDA, MEMOTONG DAN MEMBENANGDocument21 pagesMENGUKUR, MENANDA, MEMOTONG DAN MEMBENANGAzman SyafriNo ratings yet

- Laporan Test CubeDocument8 pagesLaporan Test CubeQobsGotSlain0% (1)

- Laporan TeknikalDocument64 pagesLaporan TeknikalIyad Mazlan63% (8)

- Tugasan: Jentera Dan Peralatan Dalam BinaanDocument74 pagesTugasan: Jentera Dan Peralatan Dalam BinaanMalik Jaffar100% (1)

- Kelengkapan Bengkel & KeselamatanDocument21 pagesKelengkapan Bengkel & KeselamatanRohayu Abd Ghani75% (4)

- TANAHDocument27 pagesTANAHMuhammad SafwanNo ratings yet

- Rawatan Dan Pelupusan Enap CemarDocument27 pagesRawatan Dan Pelupusan Enap CemarILi Lia100% (1)

- Nota F4 Alatan TanganDocument6 pagesNota F4 Alatan TanganAkmal NurNo ratings yet

- SMK Air Tambahan Projek MesyuaratDocument5 pagesSMK Air Tambahan Projek MesyuaratzafikmiezaNo ratings yet

- Laporan Latihan Industri Bab 4 SiapDocument21 pagesLaporan Latihan Industri Bab 4 SiapEiwan Azrul Semporna100% (2)

- Ibs ReportDocument19 pagesIbs ReportAidil Aliff0% (2)

- Ujian CincinDocument5 pagesUjian CincinNor Ardilla Aznam0% (3)

- WTP 4013 Kerja Melepa II 1 From 2Document11 pagesWTP 4013 Kerja Melepa II 1 From 2Mark LeonNo ratings yet

- MOHD ZAHARI BIN NORDIN, POLIMAS (Edited) PDFDocument10 pagesMOHD ZAHARI BIN NORDIN, POLIMAS (Edited) PDFEmelia JosephNo ratings yet

- Unit 10 (LOMPATAN HIDRAULIK, KEGUNAAN LOMPATAN HIDRAULIK, PENGIRAAN DAN FORMULA LOMPATAN HIDRAULIK, PENGIRAAN KEHILANGAN TENAGA DAN TENAGA YANG LESAP)Document31 pagesUnit 10 (LOMPATAN HIDRAULIK, KEGUNAAN LOMPATAN HIDRAULIK, PENGIRAAN DAN FORMULA LOMPATAN HIDRAULIK, PENGIRAAN KEHILANGAN TENAGA DAN TENAGA YANG LESAP)Zara NabilahNo ratings yet

- Pengurusan Projek Bab 1Document5 pagesPengurusan Projek Bab 1Mohamad Shuhmy Shuib100% (22)

- Bab 1Document60 pagesBab 1Aimee AndersonNo ratings yet

- Assgnment Total StationDocument8 pagesAssgnment Total StationShamiera IlhamNo ratings yet

- LP12 - Penjadualan KerjaDocument65 pagesLP12 - Penjadualan KerjaAli Aimran100% (2)

- Unit 1 (PERKAITAN TEKANAN DENGAN DAYA HIDROSTATIK DAN TINDAKAN DAYA HIDROSTATIK TERHADAP PERMUKAAN MELENGKUNG)Document57 pagesUnit 1 (PERKAITAN TEKANAN DENGAN DAYA HIDROSTATIK DAN TINDAKAN DAYA HIDROSTATIK TERHADAP PERMUKAAN MELENGKUNG)Zara Nabilah100% (2)

- UjianPaipDocument2 pagesUjianPaipasyreenhaikal67% (6)

- BAB 1-Pengenalan Latihan IndustriDocument18 pagesBAB 1-Pengenalan Latihan IndustriHelmy_Zainal_57186% (21)

- Nota 4 Civil and External WorksDocument22 pagesNota 4 Civil and External WorksMDanish Aiman0% (1)

- Laporan Teknikal Laporan IndustriDocument40 pagesLaporan Teknikal Laporan IndustriafiqahNo ratings yet

- Kerja-Kerja CerucukDocument15 pagesKerja-Kerja CerucukZafrie Ikhmal Hamid100% (2)

- Geoteknik Final ProjekDocument7 pagesGeoteknik Final ProjekAhmad FarrizNo ratings yet

- Metode Pelaksanaan GKPPD Buluh TellangDocument6 pagesMetode Pelaksanaan GKPPD Buluh Tellangmalau WinarkoNo ratings yet