Professional Documents

Culture Documents

Analisis Pengujian Kekerasan Resin Dengan Campuran Bahan Dan Uji Modulus Patah Terhadap Komposisi Bahan

Uploaded by

Christopher BalalembangCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Analisis Pengujian Kekerasan Resin Dengan Campuran Bahan Dan Uji Modulus Patah Terhadap Komposisi Bahan

Uploaded by

Christopher BalalembangCopyright:

Available Formats

ANALISIS PENGUJIAN KEKERASAN RESIN DENGAN CAMPURAN BAHAN DAN UJI MODULUS PATAH TERHADAP KOMPOSISI BAHAN

NAMA KELOMPOK ANGGOTA

: D3 : 120606796 120606780 121406863 121406935

CHRISTOPHER NEHEMIA BALALEMBANG INDRA OCTAVIANTO DESY MARIA MANOLONG CLARA VERANITA NUGROHO

LABORATORIUM MATERIAL TEKNIK PROGRAM STUDI TEKNIK INDUSTRI FAKULTAS TEKNOLOGI INDUSTRI UNIVERSITAS ATMA JAYA YOGYAKARTA 2013

DAFTAR ISI

Cover Depan DAFTAR ISI ............................................ 1 BAB 1 TUJUAN .......................................... 3 BAB 2 ISI 2.1. Dasar Teori................................ 4 2.2. Macam Macam Pengujian Bahan.............. 8 2.3. Teknik Teknik Pengujian Kekerasan Polimer.......................... 16 2.4. Modulus Patah.............................. 19 2.5. Alat dan Bahan............................. 21 2.6. Cara Kerja................................. 22 2.7. Prosedur Pengoperasian Mesin ASKER Rubber-Hardness Tester..................... 24 BAB 3 DATA DAN ANALISIS DATA 3.1 3.2 3.3 BAB 4 ISI 4.1 4.2 4.3 4.4 4.5 Penjelasan Kegiatan Praktikum.............. 33 Analisis Hasil Pengujian................... 37 Analisis Bentuk Patahan Benda Uji.......... 38 Manfaat Uji Kekerasan Resin................ 39 Manfaat Uji Modulus Patah.................. 40 1 Data ...................................... 26 Gambar Bahan Uji Setelah Pembelahan........ 26 Analisis Data.............................. 27

4.6

Kelebihan Dan Kekurangan Mesin ASKER Rubber-Hardness Tester dan Praktikum Uji Kekerasan Resin........................ 41

4.7

Kendala dalam Kegiatan Praktikum Uji Kekerasan Resin dan Uji Modulus Patah.............................. 42

BAB 5 KESIMPULAN ...................................... 44 DAFTAR PUSTAKA ........................................ 47 LEMBAR PENGAMATAN 1 ................................... 48 LEMBAR PENGAMATAN 2 ................................... 49 LAMPIRAN .............................................. 50

BAB I TUJUAN

Mengetahui konsep pengujian kekerasan Menentukan kekerasan bahan uji polimer Mengetahui kekerasannya Mengetahui hubungan hubungan antara antara luka komposisi tekan bahan dengan dengan

kekerasannya. Mampu menggambar dan membandingkan grafik kekerasan. Mampu menjalankan mesin ASKER Rubber-Hardness Tester. Mengetahui besarnya modulus patah dari suatu bahan uji polimer.

BAB 2 ISI

2.1 Dasar Teori Pengujian sekian banyak ini Pengujian kekerasan jenis pada mempunyai benda adalah salah bahan yang satu yang yaitu kecil dari ada. dapat tanpa pengujian uji

keuntungan

dilaksanakan

mengalami kesukaran mengenai spesifikasinya. Pengertian kekerasan secara umum didefinisikan sebagai kriteria untuk menyatakan intensitas tahanan suatu bahan terhadap deformasi yang disebabkan oleh objek lain. Ada beberapa teknik yang dikenal dalam pengujian kekerasan bahan yaitu penggoresan, penekanan, dan pemantulan. Pada pengujian kekerasan kali ini, bahan uji yang digunakan difokuskan pada bahan dari resin (polimer) baik murni maupun campuran dengan bahan lain. sebagai kecil itu dan Polimer oleh atau kadang-kadang kesatuan yaitu kimia bahan disebut yang dasar polimer

makromolekul, adalah molekul besar yang dibangun pengulangan monomer, sederhana. dengan polimer. Akibatnya mempunyai molekul-molekul umumnya massa molekul yang sangat besar. Polimer Kesatuan-kesatuan berulang setara

pembuatan

alami (yang diperoleh dari hewan dan tumbuhan) telah digunakan selama berabad-abad. Material-material itu meliputi kayu, karet, kapas, wol, bulu, dan sutra. Polimer alami lainnya seperti protein, enzim, zat tepung, dan serat adalah zat-zat penting dalam proses biologi dan psikologi hewan dan tumbuhan. Kebanyakan plastik, karet dan material fiber yang biasa kita gunakan adalah polimer sintetis atau yang juga biasa disebut resin. Polimer sintesis dapat diproduksi dengan biaya rendah dan sifat mereka dapat diatur dalam tingkatan kemiripannya dengan polimer alami. Dalam beberapa aplikasi, logam dan kayu telah digantikan oleh plastik yang memiliki sifat yang lebih memuaskan dan dapat diproduksi dengan biaya yang lebih rendah. Sifat Sifat Mekanik Polimer 1. Kekuatan (Strength) Kekuatan merupakan salah satu sifat mekanik dari polimer. Ada beberapa macam kekuatan dalam polimer, diantaranya yaitu sebagai berikut: a. Kekuatan Tarik (Tensile Strength) Kekuatan tarik adalah tegangan yang dibutuhkan untuk mematahkan suatu sampel. Kekuatan tarik penting untuk polimer yang akan ditarik, contohnya fiber, harus mempunyai kekuatan tarik yang baik. b. Compressive Strength

Adalah

ketahanan contoh

terhadap material

tekanan. yang

Beton

merupakan

memiliki

kekuatan tekan yang bagus. Segala sesuatu yang harus menahan berat dari bawah harus mempunyai kekuatan tekan yang bagus. c. Flexural Adalah Strength ketahanan pada bending (flexing).

Polimer mempunyai Flexural Strength jika dia kuat saat dibengkokkan. d. Impact Strength Adalah ketahanan terhadap tegangan yang datang secara tiba-tiba. Polimer mempunyai kekuatan impak jika dia kuat saat dipukul dengan keras secara tiba-tiba seperti dengan palu. 2. Elongation Elongasi merupakan salah satu jenis deformasi. Deformasi merupakan perubahan ukuran yang terjadi saat material diberi gaya. Persentase Elongasi adalah panjang polimer setelah di beri gaya (L) dibagi dengan panjang sampel sebelum diberi gaya (Lo) kemudian dikalikan 100%. Elongation ToBreak (Ultimate Elongation) adalah regangan pada sampel pada saat sampel patah. 3. Modulus Modulus diukur dengan menghitung tegangan dibagi dengan elongasi. Satuan modulus sama dengan satuan kekuatan (N/cm2)

4. Ketangguhan (Toughness) Ketangguhan adalah pengukuran sebenarnya dari energi yang dapat diserap oleh suatu material sebelum material tersebut patah. Menurut Surdia dan Saito (2000), sifat-sifat khas bahan polimer pada umumnya adalah sebagai berikut: Mampu cetak adalah baik Produk yang ringan dan kuat dapat dibuat Banyak diantara polimer bersifat isolasi listrik yang baik Baik sekali dalam ketahanan air dan ketahanan zat kimia Produk-produk dengan sifat yang cukup berbeda

dapat dibuat tergantung pada cara pembuatannya Umumnya bahan polimer lebih murah Kurang tahan terhadap panas Kekerasan permukaan sangat kurang Kurang tahan terhadap pelarut Mudah termuati listrik secara elektrostatik Beberapa bahan tahan abrasi dan mempunyai

koefisien gesek yang kecil. Faktor-faktor bahan resin: Kuat lemahnya ikatan antar molekul Tinggynya Kristalinitas Ikatan silang maupun struktur 3 dimensi; 7 yang memperngaruhi nilai kekerasan

2.2 Macam-Macam Pengujian Bahan Cara pengujian bahan dibagi dalam dua kelompok yaitu pengujian dengan merusak (destructive test) dan pengujian tanpa merusak ( non destructive test). Pengujian dengan merusak dilakukan dengan cara merusak benda uji dengan cara pembebanan/ penekanan sampai benda uji tersebut rusak, dari pengujian ini akan diperoleh informasi tentang kekuatan dan sifat mekanik bahan. Pengujian tanpa merusak dilaksanakan memberi perlakuan tertentu terhadap bahan uji atau produk jadi sehinga diketahui adanya cacat berupa retak atau rongga dengan pada benda uji atau produk test) tersebut. Pengujian terdiri dari: 1. Pengujian Tarik (Tensile Test) 2. Pengujian Tekan (Compressed Test) 3. Pengujian Bengkok ( Bending Test) 4. Pengujian Pukul ( Impact Test ) 5. Pengujian Puntir ( Torsion Test) 6. Pengujian Lelah (Fatique Test) 7. Pengujian Kekerasan ( Hardness Test). Pengujian tanpa merusak ( non destruktive test) terdiri dari: 1. Dye Penetrant Test 2. Electro Magnetic Test 3. Ultrasonic Test 4. Sinar Rongent merusak (destructive

Pengujian

tersebut

diatas

memerlukan

piranti

keras maupun piranti lunak yang baku dan terstandar, sehingga hasil pengujian dapat diterima berbagai kalangan dan dapat dijadikan acuan sebagai data dalam perancangan sistem maupun produk. 1. Pengujian Tarik Tujuan : Mengetahui kekuatan tarik maksimum/ tegangan maksimum bahan (Ultimate Tensile Strenght/ UTS). Setelah dilakukan pengolahan data hasil pengujian tarik dapat diketahui pula Tegangan lumer (Yield strenght), Tegangan Putus (Fracture Streng), Regangan (Strain)). Secara kasar dapat pula diketahui apakah logam tersebut termasuk liat, keras, atau lunak, setelah kita menganalisa grafik pengujian tarik yang terekam dan bekas patahan benda uji tersebut. Pelaksanaan pengujian tarik dilakukan pada mesin uji tarik dengan kekuatan hidrolik sampai 20 Ton (20 KN). Benda uji tarik standar ditempatkan pada alat pencekam di kedua ujungnya, pembebanan tarik dilukan searah sumbu benda uji tarik, laju pembenanan diatur melalui panel kontrol hidrolik, panarikan dilakukan sampai benda uji putus. Data hasil pengujian akan terekam pada grafik hasil uji tarik, berupa besar pembebanan, pertambahan panjang (elongation), Pengecilan Penampang (Reduction of area) dan elastisitas bahan.

2. Pengujian Pukul Pengujian tiba-tiba. dari Pukul bertujuan untuk mengetahui adalah ketahanan bahan menerima energi pukulan secara Prinsip palu pengujian pemukul pukul dengan memberikan energi pukulan dihasilkan ayunan yang dtumbukan tehadap benda uji standar sampai patah. Energi ayunan yang mematahkan benda uji merupakan enerji yang diterima, energi inilah yang kemudian dipakai untuk menentukan ketahanan pukul benda uji, dihitung dengan dibagi luas penanmpang benda uji, ketahanan pukul tsb. Disebut Impact Strenght (IS). Impact Strenght (IS) merupakan energi kemampuan pukulan untuk bahan tiap menahan/meredam

satuan luas penempang bahan. Pengujian Pukul ada dua metoda yaitu metoda Charpy dan metoda Izod. Kedua Metoda ini dapat memakai mesin yang sama, tetapi cara penjepitan (Clamping) benda uji yang berbeda. Pada Metoda Charpy benda kerja dijepit/ditumpu pada kedua ujungnya, posisi benda uji mendatar, pukulan diarahkan pada bagian tengah panjang benda uji. Pada metoda Izod benda uji dijepit pada salah satu ujungnya, benda uji posisi tegak, pukulan diarahkan pada ujung benda uji yang bebas/tidak dijepit.

10

3. Pengujian Kekerasan Kekerasan adalah kemampuan bahan menahan penetrasi/penusukan/goresan dari bahan lainya ( biasanya bahan pembanding standar:/ intan), sampai terjadi deformasi tetap. a. Pengujian Kekerasan Metoda Brinell Pengujian oleh alat penetrator benda uji kekerasan uji Brinell Bola dilaksanakan memakai yang sampai yang dibagi menguji atau dipakai Baja Brinell, dengan

(identor) dengan beban

dikeraskan. Bola Baja tsb ditekan terhadap standar, penekanan diberikan menimbulkan dengan cara bekas/tapak beban yang

tetap. Ukuran kekerasan Brinell dihitung luas tapak tekan. Pengujian bahan-bahan baja lunak Brinell logam /mild diperuntukan lunak, steel, non jangan ferro

untuk logam keras ( diatas 400 BHN) sebab akan merusak identor. Untuk menghasilkan pengujian yang akurat , harus tepat dalam memilih identor dan pembebanan serta memperhatikan syarat syarat tertentu. b. Pengujian Vickers Prinsip Pengujian beban Pengujian Vickers sama seperti Identor Brinell. Dimana

ditusukan/ditekan terhadap benda uji dengan tertentu, sampai yang menghasilkan permanen, tapak/bekas penekanan

11

identor yang dipakai adalah piramida intan dengan sudut puncak 1360. Bekas tapak tekan diukur diagonalnya , untuk dipakai Vickers menghitung luasnya.Kekeransan

dihitung dengan cara beban dubagi oleh luas penampang tapak tekan. Untuk menghasilkan tapak detik Vikers bahan tekan untuk dapat logam yang logam dan akurat , pembebanan ditahan 15 detik untuk logam keras, dan 30 lunak/ulet. Pengujian untuk berbagai segala jenis ketebalan, dipakai

pembebanan dapat dipilih mulai 1 Kg sampai 120 Kg, tetapi yang sering dipakai adalah 30 Kg, 50 Kg dan 120 Kg. Pemilihan beban harus memperhatikan ketebalan bahan uji dan kekerasannya. Pada dasarnya makin keras bahan uji makin besar beban dan untuk bahan uji tipis lebih ringan beban. c. Pengujian Rockwell Pengujian Rokwell berbeda prinsip dengan pengujian kekerasan Brinell dan Vickers. Pada yang pengujian terjadi Rockell akibat sebagai dengan kekerasan bahan ditentukan berdasarkan dalamnya penembusan penekanan tersebut Rockwell, bilangan identor. kemudian bahan setelah tertentu. Dalamnya menurut penembusan skala

diterjemahkan dimanipulasi

kekerasan

Identor yang dipakai yaitu bola baja yang

12

dikeraskan Kerucut Kedua

dengan ini

dia.

1/16

inci

dan 1200.

intan

dengan

sudut

puncak untuk

Identor

dipakai

menguji

Berbagai jenis bahan dengan ketentuan yang diatur oleh skala yang berjumlah 16. Akan tetapi yang paling banyak dipakai hanya tiga skala saja yakni skala A,B dan C. Sehingga masing-masing disebut Pengujian Rockwell A, B dan Rockwell C, ketiganya dianggap sudah dapat mewakili keseluruhan skala yang ada. d. Pengujian Skleroskop Shore Prinsip Skleroskop gram (baja Pengujian Shore yang kekerasan adalah beujung dengan intan), dengan cara yang

mengukur tinggi pantulan bobot seberat 1,5 dijatuhkan dari ketinggian tertentu ( kirakira 20 CM) terhadap permukaan benda uji. Tinggi pantulan dibaca melalui tabung kaca yang diberi garis-garis skala ukuran kekerasan. Cara ini cocok dilakukan untuk menguji kekerasan benda uji tipis atau baja hasil ini pengerasan juga kulit tidak atau menguji kekerasan hasil pelapisan khrom. Pengujian meinggalkan bekas/cacat,sehingga tidak merusak tampilan produk jadi.

13

e. Pengujian Poldi Hammer (Palu Poldi) Prinsip mm) Pengujian Poldi Hammer pegas tumbukan. adalah terhadap Ukuran dengan cara menumbukan bola baja kecil (1,5 memakai kekuatan bekas permukaan benda uji, pada benda uji akan meninggalkan diameter bekas tumbukan tersebut kemudian diukur dan dirujuk terhadap tabel standar untuk menetukan kekerasan bahan yang diuji. Alat ini ukurannya kecil dan sehingga dapat dapat dibawa dengan mudah, dipakai

menguji kekerasan komponen /alat yang masih terpasang dalam suatu konstruksi. 4. Pengujian Bengkok (Bending Test) Tujuan pengujian bengkok adalah mengetahui ketahanan bengkok suatu bahan. Pengujian dapat dilakukan terhadap logam keras/getas seperti besi cor atau terhadap logam liat/ulet. Benda uji berbentuk penempang bulat, 20mm atau 30 mm ,sepanjang 450 mm atau 650 mm ,ditumpu pada kedua ujungnya 600 mm, tersebut penekan teratur. kemudian sedangkan diberi dengan jarak tumpu 400 mm atu pada beban tengah dengan batang tekanan uji alat logam beban kemudian hidrolik,

bertembah pengujian

secara

Pelaksanaan dihitung untuk

keras/getas dilakukan sampai benda uji patah, ketahanan logam liat bengkoknya, pengujian

14

dilaksanakan samapi benda uji bengkok mencapai sudut tertentu ( biasanya 30,60 atau 900) atau sampai benda uji benbentuk U. Pada kondisi pembengkokan seperti diatas benda uji tidak boleh retak atau patah. 5. Pengujian Lelah (Fatigue Test) Pengujian kekuatan ini bahan bertujuan menahan untuk mengetahui dinamis, pembebanan

ketahanan bahan diukur terhadap jumlah siklus yang mampu ditahan benda uji sampai benda uji tersebut bahan uji patah, tersebut dibedakan setara mampu atas beban dengan berapa lama bertahan tarik , merima beban

pembebanan dinamis. Beban yang diterima benda lengkung, lengkung yang berputar dan puntiran. Berdasarkan penelitiannya, Wohler menemukan bahwa, untuk memperoleh usia pakai yang lebih panjang, maka pebebanan dinamis harus lebih rendah dari tegangan lumer bahan 6. Pengujian Rangkak (Creep Test) Pengujian perubahan tarik rangkak regangan keadaan bertujuan bahan panas akibat mengetahui pengaruh

panas. Pelaksanaannya benda uji diberi beban dalam (konstan/tetap) bahan yang dalam rentang waktu tertentu. Besar beban yang diberikan sebesar beban lumer bersangkutan atau lebih kecil, temperatu benda

15

uji

untuk

baja

berkisar

3500

C,

waktu

penarikan 100 jam dan kelipatannya, sampai 100.000 jam. Setelah selesai dan benda kerja dingin diukur berapa reganganya.

2.3 Teknik-Teknik Pengujian Kekerasan Polimer Uji Shore telah digunakan sejak 1907 untuk menentukan kekerasan dari berbagi karet dan plastik yang bersifat lembut. Awalnya hanya ada 4 skala yang berbeda untuk karet. Namun, sekarang ada 12 skala untuk memungkinkan pengujian berbagai bahan, bahkan lebih luas lagi dari cincin karet kecil hingga untuk produk busa yang sangat lembut. Pengujian dengan tes Shore, biasa disebut sebgai durometer dan hasilnya sering disebut kekerasan Durometer. Dengan penecualian dari penguji skala M, semua durometer dapat digunakan baik sebagai sebuah unit portable atau dalm unit yang tetap(tidak portable). Fleksibilitas ini menambah besar terhadap kegunaan skala Shore. Standar Cara uji Shore didefinisikan dalam standar berikut: ASTM D-2240 (Test methode for rubber property, durometer hardness) DIN 53 505 ISO 7619 bagian 1 JIS K 6301* 16

Asker C-SRIS-0101

*Catatan: Standar JIS sangat mirip dengan standar ASTM D-2240. Namun, ada sedikir perbedaan yang berarti. Uji Shore menggunakan pegas indentor yang akurat yang dan telah telah

dikeraskan,

sebuah

dikalibrasi, indikator kedalaman, dan kaki Presser datar. Indentor ini dipasang di tengah-tengah kaki Presser dan memanjang 2.5 mm dari permukaan kaki. Dalam posisi bebas ( tidak digunakan untuk menguji) akan menampilkan indikator 0. Ketika indentor ditekan bahkan dengan permukaan kaki Presser itu, akan menampilkan indikator 100. Oleh karena itu, setiap titik Shore sama dengan 0.0025mm penetrasi (skala M adalah 0.00125 mm).

Dalam penggunaaannya benda uji ditempatkan pada meja kerja dan indentor tegak lurus terhadap permukaan benda uji. Pegas akan mendorong indentor ke benda uji dan indikator menunjukkan ke dalam penetrasi. Semakin

17

dalam

indentasi

maka

semakin

lembut

bahan

dan

semakin rendah pembacaan indikatornya.

Skala Shore terdiri dari A, B, C, D, DO, E, F, O, OO, OOO, OOO-S dan R dibuat dengan menggunakan 7 bentuk indikator yang berbeda, 5 macam pegas yang berbeda, 2 eksistensi indentor yang berbeda yang 2 spesifikasi Presser stand yang berbeda. Skala A dan D adalah yang gaya paling pegas umum yang digunakan. sangat Skala M dan pada menggunakan dikembangkan rendah

untuk

memungkinkan

penguian

komponen yang sangat kecil seperti bentuk cincin O yang tidak dapat diuji dalam skala A normal. Karena penggunaan tersebut. Perhitungan konversi nilai kekerasan rockwell M ke shore D mengikuti rumus berikut : skala yang berbeda pada bahan yang berbeda, maka tidak ada korelasi antara skala-skala

= 2,529 128,6

Y = nilai kekerasan rockwell M X = nilai kekerasan shore D

18

Speed adjustment knob

Lever handle

Up down mechanism

CL 150 Series Stand

Flexiel joint for heavy load Table for the test spesimen

2.4 Modulus Patah Modulus patah/ Modulus of Ruptur(MOR) merupakan tegangan lengkung maksimum yang mampu ditahan suatu benda agar tidak patah. Tegangan bending (S) adalah tegangan yang diterima benda uji sampai mengalami deformasi. Modulus elastisitas (E) adalah tegangan dibagi regangan. Gaya patah adalah gaya yang di terima material sampai mengalami permukaan yang retak atau patah sedangkan tegangan patah adalah gaya patah per luas permukaan.

3 2 2

2 2 = 3

19

= . =

3 = 4 3

Dimana :

S m F l t L E

= tegangan bending (kg/cm2) = Beban patah (kg) = Gaya patah (N) = Lebar spesimen (cm) = Tebal spesimen (cm) = Jarak pisau tumpu (cm) = Modulus elasitisitas (N/cm2) (N/mm)

T = Slope tangent pada kurva beban defleksi

Prinsip cara yang memberi

kerja beban

alat

modulus demi

patah sedikit beban

adalah secara secara

pemberian gaya terhadap benda uji (spesimen) dengan sedikit kontinyu maksimum. Pada alat modulus patah, keadaan mula-mula seimbang, ditambahkan sedikit demi sedikit sehingga spesimen akan mengalami gaya tekan akibat dari tekanan angin saat tuas dipompa sehingga pisau penahan akan turun sesuai dengan gaya tekan dan menekan spesimen sehingga mengalami patah. Beban kejut merupakan gaya yang disebabkan karena adanya penambahan beban yang terlalu cepat.

20

Apabila tuas hidrolik dipompa terlalu cepat sehingga menghasilkan gaya yang lebih besar dari gaya yang seharusnya. Dan apabila pada saat itu benda uji mengalami patah, maka hasil yang didapatkan menjadi kurang akurat. Keseimbangan bekerja dalam adalah keadaan dimana beban mengalami keadaan setimbang yaitu saat gaya-gaya yang benda sling meniadakan sehingga resultan gaya pada benda sama dengan nol. Jika dilihat dalam sistem alat uji modulus patah, kesetimbangan adalah keadaan dimana pisau pematah menempel pada benda uji yang telah diletakan diatas penumpu, namun tidak ada tekanan pada benda uji tersebut. Penyeimbangan sebelum melakukan percobaan bertujuan untuk menyeimbangkan posisi pisau pematang. Beban penyeimbang berfungsi untuk melawan torsi yang ditimbulkan oleh gaya berat tuas. Selain itu, agar resultan gaya awal yang bekerja pada benda atau sample adalah nol (tidak ada tekanan awal pada spesimen). Apabila pada percobaan tidak dilakukan penyeimbangan maka hasil nilai modulus patah kurang akurat karena adanya tekanan awal pada spesimen.

2.5 1.

Alat dan Bahan Alat a) b) c) Asker Rubber-Hardness Tester Mesin Uji Modulus patah Neraca Ohauss

21

d) e) f) g) h) i) j) 2. Bahan

Jangka Sorong Cetakan (terbuat dari tempat kartu nama) Gelas takar dan pengaduk Penggaris 100 cm Kain majun/kain perca Kikir dan amplas Spidol

a) Resin b) Talk c) Katalisator d) Pewarna kimia

2.6

Cara Kerja 1. Membuat cariasi bahan uji yang terdiri dari resin dan talk, dengan perbandingan yang berbeda-beda. Adapun urutan pembuatan bahan uji adalah sebagai berikut : a) Cetakan dioles menggunakan pastewax hingga merata diseluruh sisinya. b) Talk ditakar menggunakan neraca ohauss sesuai dengan perbandingan yang ditentukan sebelumnya c) Resin ditakar menggunakan neraca ohhauss sesuai dengan perbandingan yang ditentukan sebelumnya

22

d) Talk dan resin dicampur dalam gelas takar / gelas air mineral e) Pewarna kimia dimasukan ke ke dalam dalam dalam campuran campuran cetakan, sambil terus diaduk f) Katalisator g) Campuran dimasukan sambile terus diaduk dimasukan usahakan merata dan sedapat mungkin hindari terjadinya bubbling h) Langkah-langkah untuk membuat diatas bahan diulangi uji kedua kembali dengan

perbandingan komposisi yang berbeda i) Campuran dibiarkan dalam suhu ruangan dan terhindar j) Setelah k) Permukaan dari kering bahan cahaya dan uji matahari keras, langsung uji hingga mengering dan keras. bahan dikeluarkan dari dalam cetakan. dihaluskan dengan menggunakan kikir dan amplas hingga layak untuk dilakukan pengujian kekerasan 2. 3. Menguji kekerasan masing masing benda uji dengan mesin ASKER Rubber Hardness Tester Pengujian dilakukan pada 5 ttik yang berbeda dengan 4. 5. jarak antar titik berkisar 3-5 kali diameter luka tekan dipermukaan benda uji. Mengukur dimensi benda uji Menandai titik tengah benda uji.

23

6.

Atur benda uji sehingga titik tengah benda uji tersebut pengukur. berada pada skala 20 cm penggaris

7. 8. 9. 10. 11. 12.

Atur jarak pisau penumpu pada posisi seimbang. Atur pisau pematah pada titik tengah benda uji. Pastikan posisi jarum perak pada angka nol. Pompa tuas hidrolik pada sisi kanan alat sampai benda uji patah. Catat tegangan patah dengan membaca posisi jarum perak terakhir. Amati bentuk patahan yang dihasilkan dari uji modulus patah.

2.7

Prosedur Pengoperasian Mesin ASKER Rubber-Hardness Tester. 1. Rakit mesin ASKER Rubber-Hardness Tester sesuai petunjuk dan ketentuan. 2. Tentukan skala pengujian yang digunakan, kemudian pasang indenter sesuai dengan pengujian yang digunakan. Usahakan pemasangan tegak lurus. 3. Letakan bahan uji pada landasan alat uji. 4. Dekatkan ujung indenter hingga hampir menyentuh permukaan bahan uji, kemudian kunci dan pastikan indenter tidak turun. Dapat dibantu dengan cincin antara. 5. Pasang beban tekan sesuai skala pengujian. 6. Turunkan indenter dengan menggerakan tuas searah jarum jam.

24

7. Baca skala yang ditunjukan oleh jarum penunjuk.

25

BAB 3 DATA DAN ANALISIS DATA

3.1

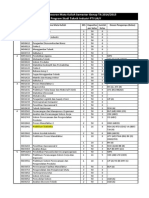

Data Hasil Pengujian Komposisi

No. 1. 2.

Resin 52 40

Talk 20

Nilai Kekerasan 50 20 47 20 32 20 36 20 30 21

Panjang (cm) Lebar (cm) Tebal (cm) Jarak Penumpu (cm) S (kg/cm) Bentuk Patahan

Hasil Pengujian Komposisi 1 8,8 5,9 0,9 6.9 7

Komposisi 2 9,85 6,45 1,2 6,9 7,2

3.2

Gambar bahan uji setelah pembelahan 3.2.1. Gambar Bahan uji 1 Bubble

26

3.2.2. Gambar bahan Uji 2 Bubble

Talk

3.3

Analisis Data 3.2.1. Bahan uji Komposisi 1 Spesimen Uji I Xi (Xi-Xr) (Xi-Xr)2 50 11 121 47 8 64 32 -7 49 36 -3 9 30 -9 81 195 0 324 Jumlah Data (n) = 5 Nilai Rata-Rata (Xr) = 195 = 5 = 39 Standar Deviasi (Sd) = (Xi Xr)2 1 324 4

= = 9

27

Standar Deviasi Rata-Rata (Sdr) = 9 = 5 = 4,0249

Deviasi Relatif (Dr) = 100% 4,0249 = 100% 39 = 10,3203%

Konversi Nilai Kekerasan Shore D ke Rockwell M = 2,529 () 128,6 = 2,529 (39) 128,6 = 29,9690

Nilai Kekerasan = ( Dr) = 29,9690 0,103203

Kedalaman Luka Tekan () = 0.0025 () ( = ) 0.0025 = (100 (-29,9690)x 0,0025 28

= 0,3249 Tegangan Bending (S) = 7 kg/cm Beban Patah (m) 2 2 = 3 2. 7. 5,9 . 0,81 = 3 . 6,9 = 3.2322

Gaya Patah (F) = . = 3,2322 . 10 = 32,322 Slope Tangent pada kurva beban defleksi (T) = 32,322 = 6,9 = 4,6843 Modulus Elastisitas (E) 3 = 4 3 4,6843 . (6,9)3 = 4. 5,9 . (0,9)3 = 89,4444

29

3.2.2. Bahan uji Komposisi 1 Spesimen Uji II (Xi-Xr) (Xi-Xr)2 -19 361 -19 361 -19 361 -19 361 -18 324 -94 1768 (n) = 5

Xi 20 20 20 20 21 101 Jumlah Data

Nilai Rata-Rata (Xr) = 101 = 5 = 20,2 Standar Deviasi (Sd) = (Xi Xr)2 1 1768 4

= 0,4472 Standar Deviasi Rata-Rata (Sdr) = 0,4472 = 5 = 0,2 Deviasi Relatif (Dr) = 100% 30

0,2 100% 20,2 = 0,9901

Konversi Nilai Kekerasan Shore M ke Rockwell M = 2,529 () 128,6 = 2,529 (20,2) 128,6 = 77,5142

Nilai Kekerasan = ( Dr) = 77,5142 0,009901

Kedalaman Luka Tekan () = 0.0025 () = ( ) 0.0025 = (100 (-77,5142)x 0,0025 = 0,4438 mm Tegangan Bending (S) = 7,2 kg/cm Beban Patah (m) 2 2 = 3 2. 7,2 . 6,45 . 1,44 = 3 . 6,9 = 6,4612

31

Gaya Patah (F) = . = 6,4612 . 10 = 64,612 Slope Tangent pada kurva beban defleksi (T) = 64,612 = 6,9 = 9,3641 Modulus Elastisitas (E) 3 = 4 3 9,3641 . (6,9)3 = 4. 6,45 . (1,2)3 = 69,0

32

BAB 4 ISI

4.1

Penjelasan Kegiatan Praktikum Pengujian kekerasan resin adalah salah satu dari sekian banyak jenis pengujian bahan yang ada. Pengujian kekerasan dapat dilakukan pada benda uji yang kecil dan tanpa meninggalkan bekas luka atau merusak bahan uji. Menyiapkan bahan uji adalah salah satu langkah yang perlu di perhatikan dalam pengujian ini. Bahan uji harus memiliki kualitas yang baik agar pengujian menjadi lebih akurat. Bahan uji yang digunakan adalah resin dan talk. Pembuatan spesimen bahan uji dilakukan seminggu atau lebih sebelum dilakukan pengujian kekerasan. Langkah awal dalam membuat bahan uji yaitu menyiapkan bahan bahan, resin dan talk. Kemudian bahan bahan tersebut ditimbang menggunakan neraca OHAUSS. Neraca OHAUSS harus dipastikan nol sebelum bahan uji ditimbang, kemudian bahan bahan yang akan di timbang dimasukan kedalam gelas plastik kemudian ditimbang. Spesimen uji I komposisinya 52 gr resin. Spesimen uji II komposisinya 40 gr resin + 20 gr talk. Kemudian tutup penutup neraca OHAUSS dan tunggu hingga terdapat tanda bintang. Tanda tersebut merupakan berat dari bahan uji yang

33

ditimbang. Setelah itu semua bahan uji ditimbang dan didapat hingga komposisi yang diperlukan. Langkah selanjutnya untuk spesimen uji I resin yang telah ditimbang seberat 52 gr dicampurkan dengan sedikit katalis. Pencampuran resin bertujuan untuk mempercepat proses pengerasan resin. Kemudian diaduk hingga merata. Setelah diaduk, bahan uji dicetak kedalam cetakan yang terbuat dari tempat kartu nama berbahan dasar plastik. Usahakan tidak terjadi bubbling pada saat penuangan dan pencampuran bahan uji. Untuk spesimen uji II, resin yang telah ditimbang seberat kemudian 40 gr dicampurkan hingga dengan dan talk 20 gr, diaduk merata dicampurkan

dengan sedikit katalis. Kemudian diaduk lagi dan dicetak kedalam cetakan yang terbuat dari tempat kartu nama. Bahan uji kemudian disimpan di dalam suhu ruangan dan usahakan tidak terkena sinar matahari langsung. Setelah seminggu, dari spesimen cetakan yang telah kering dan dikeluarkan kemudian dikikir

diamplas untuk meratakan bagian atas dan bawah bahan uji. Permukaan bahan uji dapat mempengaruhi hasil bahan uji, usahakan permukaan menjadi serata mungkin kesalahan Setelah sehingga mesin bahan uji meminimalisasikan dalam siap, mengukur langkah tingkat tingkat

kekerasannya. selanjutnya adalah penyiapan alat uji. Langkah pertama adalah

34

memasang CL 150 HW berat 150 gram sebagai beban dan CL 150 LJ sebagai indentornya. Skala yang digunakan adalah 0 100 durometer. CL 150 LW dipasang diatas dember untuk mengatur kecepatan penurunan indentor. Skala yang ada untuk mengatur kecepatan indentor adalah 0 9. Semakin besar skala yang digunakan, maka kecepatan penurunan indentor akan semakin lambat, demikian sebaliknya apabila skala yang digunakan semakin kecil, maka kecepatan penurunan indentor akan semakin cepat. Pada praktikum 9, dan uji kali ini, skala yang digunakan kesalahan ketelitian kemudian adalah agar mengurangi resiko tingkat disiapkan

pengukuran Bahan

meningkatkan yang sudah

dalam pengukuran. diletakan di atas permukaan landasan bahan uji pada mesin uji ASKER Rubber-Hardness Tester. Putar tuas pada bagian kanan mesin uji ke arah atas untuk menurunkan indentor. Usahakan indentor berada pada posisi tegak lurus dengan permukaan spesimen saat diturunkan. Amati skala yang ditunjuk pada bagian indentor, ditunjuk. dengan kemudian antara catat titik hasil pengukuran sebanyak 3 5 5 yang kali kali Pengukuran dilakukan

jarak

sekitar

diameter luka tekan. Lakukan pengukuran dengan cara yang sama untuk bahan uji selanjutnya. Pengujian selanjutnya adalah pengujian modulus patah dari kedua spesimen. Alat yang digunakan adalah mesin uji modulus patah. Mesin ini dapat

35

mengukur tegangan bending sampai dengan 10 kg/cm2. Sebelum bagian melakukan tengahnya. pengujian, Spesimen spesimen telah ditandai ditandai menggunakan spidol menjadi 2 bagian sama besar pada yang kemudian diletakan pada bagian atas pisau penumpu yang sebelumnya telah diatur sehingga titik tengah spesimen tersebut pada skala 20 cm penggaris pengukur. Kemudian catat jarak penumpu (L) yang digunakan pada lembar pengamatan. Pisau pematah yang digunakan harus di luruskan sehingga lurus pada titik tengah bahan uji. Pastikan posisi jarum perak menunjukan angka nol sebelum pengujian dilakukan. Kemudian pompa tuas hidrolik pada sisi kanan alat, perhatikan dengan baik jarum pada saat pemompaan dilakukan. Proses pemompaan dilakukan hingga bahan uji patah, kemudian catat tegangan patah dengan membaca posisi jarum perak terakhir. Lakukan langkah pengujian dengan cara yang sama untuk spesimen kedua. Bahan uji yang telah patah, diamti dan dan digambar pada lembar pengamatan. Hal yang perlu diamati dan digambar adalah apakah terjadi bubbling pada spesimen uji tersebut, dan amati juga talk yang ada pada patahan spesimen uji tersebut. Untuk bahan uji yang tidak menggunakan resin, pengamatan menjadi lebih sedikit sulit karena patahan yang dihasilkan dari uji modulus patah kecil dan banyak sehingga sulit dikumpulkan dan diamati. Sedangkan untuk bahan uji yang menggunakan talk, patahan

36

tidak terlalu sulit untuk dikumpulkan dan diamati karena hanya patah menjadi 2 bagian.

4.2

Analisis Hasil Pengujian Dalam percobaan ini terdapat 2 spesimen

yang berbeda beda. Pada spesimen 1 terdapat komposisi resin 52 gram dan tanpa talk. Pada spesimen 2 terdapat komposisi 40 gram resin dan 20 gram talk. Dari hasil perhitungan data, didapatkan hasil sebagai berikut : Nilai kekerasan Kedalaman Luka Tekan Tegangan Bending (S) Beban Patah (m) Gaya Patah (F) Slope Tangen (T) Modulus Elastisitas (E) Spesimen 1 -29,9690 0,3249 7 3,2322 32,322 4,6843 89,4444 Spesimen 2 -77,5142 0,4438 7,2 6,4612 64,612 9,3641 69,0

Dari hasil pengujian kekerasan menggunakan ASKER Rubber-Hardness Tester, didapatkan bahwa spesimen 1 lebih keras dibandingkan dari spesimen 2. Hal ini nampak dari nilai kekerasan dan kedalaman luka tekan antara kedua spesimen. Spesimen keras yang menggunakan spesimen resin yang saja, lebih dari pada menggunakan

campuran talk. Nilai kekerasan spesimen 1 yang tanpa menggunakan talk adalah -29,9690 sedangkan nilai kekerasan dari spesimen 2 yang menggunakan 37

talk adalah -77,5142. Kedalaman luka tekan dari spesimen 1 lebih dangkal dari pada spesimen 2, yairu 0,3249 mm pada spesimen 1 dan 0,4438 mm pada spesimen 2. Semakin dangkal luka tekan yang dialami oleh suatu bahan uji, maka tingkat kekerasannya menjadi lebih keras. Modulus elastisitas dari spesimen 1 lebih besar dari pada spesimen 2, yaitu 89,4444 pada spesimen 1 dan 69,0 pada spesimen 2. Hal ini membuktikan bahwa spesimen uji 1 lebih keras dan getas dari pada spesimen uji 2, karena semakin besar nilai modulus patah suatu bahan uji maka semakin rendah tingkat keelastisan dari bahan uji tersebut. Nilai kekerasan yang dari suatu nilai juga bahan uji berbanding lurus dengan nilai modulus patah. Spesimen semakin memiliki Demikian kekerasan sebaliknya, lebih tinggi, maka tingkat keelastisannya akan tinggi. spesimen yang nilai kekerasannya lebih rendah, maka tingkat keelastisannya akan semakin rendah.

4.3

Analisis Bentuk Patahan Benda Uji Dari kedua bahan uji yang diuji modulus patahnya, diperoleh data sebagi berikut :

38

1. Gambar Patahan Spesimen 1

2. Gambar Patahan Spesimen 2

Pada gambar patahan spesimen 1 (52 gram resin), diperoleh patahan yang tidak simetris. Patahan yang diperoleh dari pengujian modulus patah menjadi kecil-kecil dan banyak. Dan dapat disimpulkan bahwa tingkat keelastisan dari spesimen 1 tinggi, sehingga kegetasannya tidak terlalu tinggi. Pada gambar patahan spesimen 2 (40 gram resin + 20 gram talk), diperoleh patahan yang

39

simetris.

Patahan

yang

dihasilkan

terbagi

menjadi 2 bagian. Sehingga spesimen uji 2 tingkat kegetasannya lebih tinggi dari pada spesimen 1.

4.4

Manfaat Uji Kekerasan Resin 1. Menentukan kekerasan bahan uji polimer 2. Dapat mengetahui konsep pengujian kekerasan 3. Mampu menggambarkan hubungan grafik antara mesin kekerasan luka tekan dan dan membandingkannya 4. Mengetahui kekerasannya 5. Mampu mengoperasikan ASKER RubberHardness-Tester

4.5

Manfaat Uji Modulus Patah 1. Dapat menggunakan mesin modulus patah 2. Mengetahui besarnya modulus patah dan benda uji 3. Mengetahui dan dapat menggambarkan bentuk patahan dari bahan uji 4. Mengetahui cara menghitung modulus elastisitas 5. Dapat menentukan elastisitas bahan uji 6. Mengetahui hubungan antara bebean patah dan gaya patah 7. Mengetahui keseimbangan dan sifat dari bahan uji

40

4.6

Kelebihan

Dan

Kekurangan

Mesin

ASKER

Rubber-

Hardness Tester dan Praktikum Uji Kekerasan Resin 1. Kelebihan Mesin ASKER Rubber-Hardness-tester Biaya relative murah Mesin ASKER Rubber-Hardness Tester mudah

digunakan Mesin ini dapat menyesuaikan kemiringan dari spesimen Non destruktif atau tidak merusak bahan uji

2. Kelebihan Praktikum Uji Kekerasan Resin Dapat mengoperasikan mesin ASKER Rubber-

Hardness-Tester Praktikan dapat membuat bahan ujinya sendiri Dapat mengetahui hubungan antara luka tekan dan kekerasannya Dapat yang diaplikasikan kecil tanpa untuk menguji spesimen pada

mengalami

kerusakan

spesifikasinya Dapat menentukan kekerasan bahan uji polimer

3. Kekurangan Mesin ASKER Rubber-Hardness-Tester Adanya waktu dwell yang dapat menyebabkan

pembacaan menjadi kurang akurat Tekanan yang tidak konsisten dikaki presser menyebabkan kesalahan Kesulitan menjaga indentor tegak lurus

41

Permukaan benda uji harus cukup besar untuk mendukung kaki presser Angka pada indentor tidak membaca secara

otomatis 4. Kekurangan Praktikum Uji Kekerasan Resin Alat yang digunakan terbatas Spesimen yang dibuat susah dikeluarkan dari cetakan Hasil pengujian praktikum tergantung pada

pembuatan spesimen Kemungkinan cukup besar Spesomen mengeras mebutuhkan waktu yang lama untuk kegagalan pada saat pengujian

4.7

Kendala 1. 2. 3. 4.

Dalam

Kegiatan

Praktikum

Uji

Kekerasan satu buah

Resin Dan Uji Modulus Patah Neraca ohausse hanya terdapat sehingga harus bergantian untuk memakainya Pada saat pengeleman cetaka kurang teiti Kesulitan pada saat mengeluarkan spesimen dari cetakan Mesin satu ASKER buah Rubber-Hrdness-Tester sehingga harus hanya ada mengantri suntuk

memakainya

42

5. 6. 7. 8. 9.

Pemasangan kesulitan

indentor,praktikan

mengalami

Mesin modulus patah hanya satu,sehingga harus bergantian Angka yang terdapat pada skala bending tidak membaca secara otomatis Pada alat modulus patah mengeluarkan oli saat tuas dipompa Tidak ada tempat yang tersedia untuk menampung hasil patahan bahan uji terpencar-pencar,sehingga

10. Pecahan

harus mencari dan mengumpulkan bahan uji

43

BAB 5 KESIMPULAN

1.

Pengujian banyak untuk

kekerasan

adalah

salah

satu

dari

sekian

jenis

pengujian

bahan

yang

ada,

pengertian bahan

kekerasan secara umum didefinisikan sebagai kriteria menyatakan intensitas tahanan suatu terhadap deformasi yang disebabkan oleh objek lain. 2. Modulus patah adalah tegangan lengkung maksimum yang mampu ditahan suatu benda agar benda tersebut tidak patah. 3. Sifat Sifat Mekanik Polimer : a. Kekuatan b. c. d. 4. Kekuatan Tarik (Tensile Strength) Compressive Strength Flexural Strength

Impact Strength

Elongation Modulus Ketangguhan (Toughness)

Menurut teori, bahan uji yang mengunakan campuran talk akan lebih keras dibandingkan dengan bahan uji yang tidak menggunakan talk. Namun dalam hasil pengujian, bahan talk). 44 uji komposisi 1 (tanpa talk) lebih keras dibandingkan dengan bahan uji komposisi 2 (menggunakan

5.

Faktor-faktor perhitungan:

yang

dapat

mengakibatkan

kesalahan

a. Tingkat kekeringan dari spesimen (bahan uji). b. Kesalahan pengoperasian dari mesin uji. c. Kesalahan pembacaan skala dan hasil pengujian. d. Bahan material yang digunakan e. Kesalahan perhitungan data dan analisis. 6. Semakin keras suatu bahan uji, maka semakin dangkal penetrasi 7. 8. indentornya dan semakin tinggi nilai kekerasannya. Nilai kekerasan dari suatu bahan uji berbanding lurus dengan nilai modulus patah. Semakin besar nilai modulus patah suatu bahan uji maka semakin 9. rendah tingkat keelastisan dari bahan uji tersebut. Spesimen yang memiliki nilai kekerasan lebih tinggi, maka tingkat juga keelastisannya sebaliknya, akan semakin yang tinggi. nilai Demikian spesimen

kekerasannya lebih rendah, maka tingkat keelastisannya akan semakin rendah.

45

10. Data hasil pengujian dan perhitungan Spesimen 1 Nilai kekerasan Tegangan Bending (S) Beban Patah (m) Gaya Patah (F) Slope Tangen (T) Modulus Elastisitas (E) -29,9690 7 3,2322 32,322 4,6843 89,4444 Kedalaman Luka Tekan (mm) 0,3249 Spesimen 2 -77,5142 0,4438 7,2 6,4612 64,612 9,3641 69,0

11. Berdasarkan hasil percobaan, bahan uji yang memiliki tingkat keelastisan paling tinggi adalah bahan uji yang memiliki nilai kekerasan dan nilai modulus elastisitas paling tinggi.

46

DAFTAR PUSTAKA

Asisten Lab. Material Teknik,Tim. 2012. Buku Petunjuk Praktikum Fisika Dasar dan Material Teknik. Yogyakarta : Laboratorium Material Teknik Program Studi Teknik Industri Fakultas Teknologi Industri Universitas Atma Jaya Yogyakarta.

Surdia,Tata. 1999. Pengetahuan Bahan Teknik Cetakan Kedua. Jakarta : PT.Pradnya Paramitha

Van Mack,Lawrence H. Ilmu dan Teknologi Bahan (Ilmu Logam dan Bukan Logam). Terjemahan: Ir. Sriati Djaprie M.E,N.Met .1991.Penerbit Erlangga : Jakarta

47

LEMBAR PENGAMATAN 1 PENGUJIAN KEKERASAN RESIN DENGAN ASKER RUBBER-HARDNESS TESTER

Hasil Pengujian No 1 2 Komposisi Resin 52 gram 40 gram 20 gram Talk 50 20 Nilai Kekerasan 47 20 32 20 36 20 30 21

Struktur patahan spesimen uji 1

Bubble

Struktur patahan spesimen uji 2 Bubble

Talk

48

LEMBAR PENGAMATAN 2 PENGUJIAN MODULUS PATAH

Panjang (cm) Lebar (cm) Tebal (cm) Jarak Penumpu (cm) S (kg/cm) Bentuk Patahan

Hasil Pengujian Komposisi 1 8,8 5,9 0,9 6.9 7

Komposisi 2 9,85 6,45 1,2 6,9 7,2

49

LAMPIRAN

GRAFIK NILAI KEKERASAN BAHAN UJI 1

60 50 50 47 36 32 30 20 10 0 1 2 3 4 5 30

NILAI KEKERASAN

40

PERCOBAAN KE-

50

GRAFIK NILAI KEKERASAN BAHAN UJI 2

21.2 21 20.8 21

NILAI KEKERASAN

20.6 20.4 20.2 20 19.8 19.6 19.4 1 2 3 4 5 20 20 20 20

PERCOBAAN KE-

51

Gambar Mesin Uji Kekerasan Resin

Gambar Indenter

52

Gambar Bentuk Patahan Spesimen 1 (52 gram Resin Tanpa Talk)

Gambar Bentuk Patahan Spesimen 2 (40 gram resin + 20 gram talk)

53

Gambar Mesin Uji Modulus Patah

54

You might also like

- BAB I DASAR HITUNGDocument108 pagesBAB I DASAR HITUNGtoni dwiNo ratings yet

- Persentasi Tegangan Sisa Residual Stress PresentasiDocument28 pagesPersentasi Tegangan Sisa Residual Stress PresentasiRahman SonowijoyoNo ratings yet

- METALOGRAFIDocument18 pagesMETALOGRAFIBayu Al HakimNo ratings yet

- MEKTEKSTATDocument3 pagesMEKTEKSTATMochammad FarrijNo ratings yet

- OPTIMASI PROSES PEMOTONGANDocument27 pagesOPTIMASI PROSES PEMOTONGANDejan C CiepecintakomickNo ratings yet

- UTS MesinDocument4 pagesUTS MesinRayno RasakiNo ratings yet

- BAB 1 Trigonometri-1revDocument11 pagesBAB 1 Trigonometri-1revfahmi fuzanNo ratings yet

- Tugas Kelompok - 4 KewirausahaanDocument12 pagesTugas Kelompok - 4 KewirausahaanHari HamidNo ratings yet

- Konstruksi Balok DNG Beban Terpusat Dan MerataDocument15 pagesKonstruksi Balok DNG Beban Terpusat Dan MerataSrimaden Suharningsih75% (4)

- KONSTRUKSI BATUDocument67 pagesKONSTRUKSI BATUgitaNo ratings yet

- Makalah Kalkulus Dasar I-DikonversiDocument12 pagesMakalah Kalkulus Dasar I-DikonversiDiwa Rama SaputraNo ratings yet

- KELELAHAN DAN PERPATAHANDocument13 pagesKELELAHAN DAN PERPATAHANChandra Harajuku StNo ratings yet

- Penida Lagi - En.idDocument69 pagesPenida Lagi - En.idIndah frysay marbun100% (1)

- Analisis Kegagalan Frame OHTDocument3 pagesAnalisis Kegagalan Frame OHTAslam Kamal AfdhalNo ratings yet

- Universitas Gunadarma: Penulisan IlmiahDocument66 pagesUniversitas Gunadarma: Penulisan IlmiahSurya SetyanugrahaNo ratings yet

- Soal 3Document12 pagesSoal 3Muhammad Basir100% (1)

- Jawaban UAS KONSEP DESAIN REGULERDocument4 pagesJawaban UAS KONSEP DESAIN REGULERRiano HaldyNo ratings yet

- MODUL 1 Uji Tarik FixedDocument15 pagesMODUL 1 Uji Tarik FixedAna RepvblikaNsejatiNo ratings yet

- MekTek 1 Bab 3Document37 pagesMekTek 1 Bab 3Raka Dozer MahardhikaNo ratings yet

- Surface TreatmentDocument11 pagesSurface TreatmentFiqhry Zulfikar100% (1)

- Mekanika Kekuatan MaterialDocument27 pagesMekanika Kekuatan MaterialUrfan RamadhanNo ratings yet

- Tugas Rancangan Mesin Jurnal Transmisi Sabuk V Beserta Contoh SoalDocument29 pagesTugas Rancangan Mesin Jurnal Transmisi Sabuk V Beserta Contoh SoalRidho SiregarNo ratings yet

- Makalah Produk Manufaktur BautDocument14 pagesMakalah Produk Manufaktur BautBahrul AmiqNo ratings yet

- Jenis-Jenis Jig & FixtureDocument12 pagesJenis-Jenis Jig & FixtureDiana Sekar SariNo ratings yet

- Analisis MikrostrukturDocument11 pagesAnalisis MikrostrukturM. SukarmanNo ratings yet

- PERTEMUAN 18 - BANTALAN (Lanjutan)Document21 pagesPERTEMUAN 18 - BANTALAN (Lanjutan)Ilham R RNo ratings yet

- Mid Semester SoalDocument2 pagesMid Semester Soalhusna aninda farahitaNo ratings yet

- Lec 4 Hardness TestDocument38 pagesLec 4 Hardness TestAulia Mutiarani100% (1)

- Teknologi PermesinanDocument13 pagesTeknologi Permesinanvivi yulia sariNo ratings yet

- Bab 6 Teknologi LasDocument28 pagesBab 6 Teknologi LasAnnastasya Liaa RisakottaNo ratings yet

- Bab2 Pengujian Sifat MekanikDocument23 pagesBab2 Pengujian Sifat Mekanikagung_k0% (1)

- Defleksi Metode Luas MomenDocument13 pagesDefleksi Metode Luas MomenZakiy Al-farisNo ratings yet

- Makalah Batu GerindaDocument11 pagesMakalah Batu GerindaKaton KosukeNo ratings yet

- MPL IntegerDocument34 pagesMPL IntegerBella ApriliaNo ratings yet

- STRUKTUR BAJA 1Document1 pageSTRUKTUR BAJA 1Tedi Hermawan100% (1)

- Mekanika Teknik 5 (PNJ)Document78 pagesMekanika Teknik 5 (PNJ)kristdhanyNo ratings yet

- Contoh Soal Elemen GarisDocument6 pagesContoh Soal Elemen GarisDerlan MarzelaNo ratings yet

- III SELASA Laporan Keseluruhan (Responsi)Document409 pagesIII SELASA Laporan Keseluruhan (Responsi)irvan hamdiNo ratings yet

- Pengujian Tarik UtmDocument13 pagesPengujian Tarik UtmAnggrahono PulungNo ratings yet

- Pembuatan Engsel Kupu-KupuDocument13 pagesPembuatan Engsel Kupu-KupuIne Shintya Dewi0% (1)

- RANCANG BANGUN MESIN PERAJANG JAHEDocument68 pagesRANCANG BANGUN MESIN PERAJANG JAHEiqbalNo ratings yet

- Jawaban Uas Matriks Dan Ruang VektorDocument20 pagesJawaban Uas Matriks Dan Ruang VektornopalgantengNo ratings yet

- Modul 02 - Sifat Mekanika Dan Metalurgi BajaDocument12 pagesModul 02 - Sifat Mekanika Dan Metalurgi BajaBara PrakosaNo ratings yet

- PUPITASDocument6 pagesPUPITASKrisnaSuarnaNo ratings yet

- Prosman Proses PengecoranDocument49 pagesProsman Proses PengecoranEliyen Veronika SilalahiNo ratings yet

- Uji Material Kekerasan dan Sifat Mekanik LainnyaDocument33 pagesUji Material Kekerasan dan Sifat Mekanik LainnyaHudaFiHayyat100% (1)

- Dokumen - Tips - Soal Dan Pembahasan Listrik Statis Kelas XiiDocument4 pagesDokumen - Tips - Soal Dan Pembahasan Listrik Statis Kelas XiiMelani Dewita SariNo ratings yet

- PEGASTRANSMISIDocument21 pagesPEGASTRANSMISINovian Indra KusumaNo ratings yet

- PROSES BUBUTDocument78 pagesPROSES BUBUTRevaldi WicaksonoNo ratings yet

- Sifat Mekanik Materials Dan Prosedur Pengujiannya.Document22 pagesSifat Mekanik Materials Dan Prosedur Pengujiannya.Toni ArdiNo ratings yet

- Kalkulus MultivariabelDocument17 pagesKalkulus MultivariabelNovitaNo ratings yet

- Deret MatematikaDocument3 pagesDeret MatematikaIshan ArdiyansyahNo ratings yet

- Metalurgi Fisik 1Document30 pagesMetalurgi Fisik 1prayogahatonoNo ratings yet

- Metalurgi Serbuk Produksi MassalDocument11 pagesMetalurgi Serbuk Produksi MassalDidikNo ratings yet

- Pararel Strip & Sambungan Ekor BurungDocument15 pagesPararel Strip & Sambungan Ekor Burungekabudisampurno100% (1)

- METALOGRAFIDocument11 pagesMETALOGRAFISuciatnoHernandezNo ratings yet

- Kuliah 1 D 2 .MF - Rjm. 06122019Document22 pagesKuliah 1 D 2 .MF - Rjm. 06122019YudianaNo ratings yet

- Lembar Penilaian KPDocument1 pageLembar Penilaian KPRudyNo ratings yet

- Kekerasan LogamDocument28 pagesKekerasan Logamrizky febrianNo ratings yet

- Randy Mediawan Mayello Fec - Sifat MaterialDocument12 pagesRandy Mediawan Mayello Fec - Sifat MaterialAwang MayelloNo ratings yet

- Tugas Pendidikan MoralDocument2 pagesTugas Pendidikan MoralChristopher BalalembangNo ratings yet

- Penawaran Dan Jadwal Teknik Industri Kelas Reguler Semester Genap 2014 2015Document8 pagesPenawaran Dan Jadwal Teknik Industri Kelas Reguler Semester Genap 2014 2015Christopher BalalembangNo ratings yet

- Surat Pernyataan Kenaikan LimitDocument1 pageSurat Pernyataan Kenaikan LimitMikhael RanteNo ratings yet

- Strategi Sistem Informasi Dalam PerusahaanDocument20 pagesStrategi Sistem Informasi Dalam PerusahaanChristopher Balalembang100% (1)

- Presentasi TGS 4Document24 pagesPresentasi TGS 4Christopher BalalembangNo ratings yet

- Etika TeknikDocument3 pagesEtika TeknikChristopher BalalembangNo ratings yet

- Tugas Pmo KrsDocument4 pagesTugas Pmo KrsChristopher BalalembangNo ratings yet

- Porter Five Force ModelsDocument2 pagesPorter Five Force ModelsChristopher BalalembangNo ratings yet

- Dpa Ti Genap 1415Document4 pagesDpa Ti Genap 1415Christopher BalalembangNo ratings yet

- Format Format Laporan PeraturanDocument4 pagesFormat Format Laporan PeraturanChristopher BalalembangNo ratings yet

- Dpa Ti Genap 1415Document4 pagesDpa Ti Genap 1415Christopher BalalembangNo ratings yet

- Surat Pemberitahuan Beasiswa BRI Periode 2012-2013Document3 pagesSurat Pemberitahuan Beasiswa BRI Periode 2012-2013Christopher BalalembangNo ratings yet

- Tugas 4Document1 pageTugas 4Christopher BalalembangNo ratings yet

- Laporan PBDocument6 pagesLaporan PBChristopher BalalembangNo ratings yet