Professional Documents

Culture Documents

AFA MOD03 Inspecci N Visual Fundamentos PDF

Uploaded by

Victor Marchan IbarraOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

AFA MOD03 Inspecci N Visual Fundamentos PDF

Uploaded by

Victor Marchan IbarraCopyright:

Available Formats

MDULO 03

INSPECCIN VISUAL

MDULO 3

INSPECCION VISUAL

1 -- Bienvenidos nuevamente al seminario sobre anlisis de fallas!. En esta seccin aprenderemos a examinar visualmente las piezas relacionadas con una falla. Una buena inspeccin visual merece atencin especial, porque es bsica para determinar la causa original del problema.

2 -- Al examinar con la vista las piezas, vamos descubriendo los tipos de desgaste y de fracturas, los puntos donde se han iniciado las grietas, los concentradores de esfuerzos, las temperaturas alcanzadas, las cargas, los daos causados por abuso, identificacin del fabricante, fecha de fabricacin, evidencia de reparaciones, etctera. Las piezas usadas reproducen visualmente el medio en que se fabricaron, instalaron y usaron. Toda esta informacin y los antecedentes correspondientes, nos permiten ir a otras fuentes de datos que, de lo contrario, no tendramos en cuenta.

3 -- En esta seccin aprenderemos el mtodo para llevar a cabo una inspeccin visual y comprobaremos cmo esto nos ayuda a cumplir la tercera etapa de los Ocho pasos aplicables al anlisis de fallas: observacin y registro de los datos.

- 1AFA Mod. 03 Inspeccin Visual - Fundamentos E. SOTO 6 SIGMA DESARROLLO TCNICO

4 -- Como la inspeccin visual es tan importante en el anlisis de fallas, hemos establecido un procedimiento que nos asegura la bsqueda, identificacin y registro de los datos pertinentes al equipo y a las piezas. Este procedimiento comprende: 1. 2. 3. 4. 5. 6. 7. 8. 9. recopilar antecedentes, obtener, identificar y proteger las piezas relacionadas con la falla, limpiar bien las piezas, usar buena luz, hacer un examen visual, examinar todas las superficies, mirar con lupa, determinar y anotar lo sucedido, proteger las piezas antes de guardarlas.

Veamos detenidamente cada paso.

5 -- Antes de examinar las piezas, se deben obtener hechos relacionados. Los operadores, los mecnicos, los registros de mantenimiento, los archivos y el Service Information Management System (SIMS) son buenas fuentes de informacin. Es importante preguntar Cunto refrigerante haba en el sistema de enfriamiento? Qu aspecto tenia el refrigerante? Los registros indican problemas previos? y ltimamente hubo reparaciones o se instalaron piezas nuevas? A medida que vamos obteniendo datos debemos preguntarnos si esa informacin es CORRECTA. Para determinar cul es la causa original ms probable de una falla necesitamos tener hechos y la informacin que obtengamos examinando las piezas.

6 -- Adems de los hechos, debemos obtener las piezas relacionadas con la falla del equipo, y luego identificarlas y protegerlas. Las piezas relacionadas comprenden ms que las piezas que fallaron.

- 2AFA Mod. 03 Inspeccin Visual - Fundamentos E. SOTO 6 SIGMA DESARROLLO TCNICO

7 -- Por ejemplo, si slo tenemos este cojinete con seales de fundido en la cara del desgaste, no se puede saber si haba un problema general del sistema de lubricacin o si el cojinete caus la falla, y es posible que culpemos sin razn al cojinete como defectuoso. Por esto, debemos reunir otras piezas afectadas por el mismo sistema de lubricacin antes de que se desordenen, daen o pierdan.

8 -- Al comparar estos cojinetes entre s, es obvio que en algn momento hubo problema del sistema de lubricacin. La franja ms oscura y pulida en el centro de cada cojinete no fallado dice que el sistema funcion con falta de aceite. La tarea ahora es reunir ms hechos que sealen el origen del problema del sistema de lubricacin. El ejemplo anterior muestra cmo los indicios nos conducen a las piezas relacionadas y antecedentes correspondientes.

9 -- El mejor sitio para conseguir las piezas y los hechos relacionados es el lugar donde se produjo la falla. Una vez que las piezas se sacan, es ms difcil obtener hechos y estado del sistema.

- 3AFA Mod. 03 Inspeccin Visual - Fundamentos E. SOTO 6 SIGMA DESARROLLO TCNICO

Por lo tanto, antes de sacar las piezas del lugar de trabajo, debemos trata de conseguir inmediatamente los antecedentes y juntar todas las piezas rotas en una rea central protegida.

10 -- Las piezas se deben identificar y rotular a medida que las vamos desarmando. Es importante numerarlas, indicando cul es el lado derecho, izquierdo, anterior o posterior, etc. Esta informacin puede hacerse con marcadores indelebles, lpiz, en cinta adhesiva o rayando la superficie metlica. La identificacin nos dice dnde y cmo van instaladas las piezas y nos ayudan a comprender lo que las piezas quieren decirnos acerca de las condiciones de uso.

11 -- Al sacarlas, las piezas se deben proteger, ya que si se las manipula, guarda o transporta sin cuidado se pueden daar. El dao elimina indicios que sirven para determinar los puntos de iniciacin de grietas, los tipos de desgaste, etc. Esto se puede impedir tratando de que no se golpeen unas contra otras al desarmar, protegindolas contra la corrosin y empaquetndolas individualmente para que no se rocen o se toquen entre si durante el transporte.

12 -- Estas piezas se desmontaron y se guardaron sin ningn cuidado. Los cojinetes del motor se sacaron sin determinar su ubicacin y se tiraron descuidadamente en una caja con otras piezas sueltas. Despus se transportaron tal como estaban y el roce y choque entre las piezas produjeron otros daos. En este caso, el encargado de examinarlas no puede obtener los datos necesarios de estas piezas.

- 4AFA Mod. 03 Inspeccin Visual - Fundamentos E. SOTO 6 SIGMA DESARROLLO TCNICO

13 -- Siempre que sea posible, las piezas se deben guardar hasta el momento de la inspeccin, en el estado en que se encuentren al desarmar. Si estn engrasadas o aceitadas, la oxidacin se retardar. Las otras piezas se deben aceitar o engrasar para impedir que se corroan.

14 -- Por ejemplo, este cigeal no ha sido protegido contra la corrosin y estuvo a la intemperie durante varios das antes de hacerle la inspeccin. La excesiva oxidacin que se produjo nos impidi obtener datos sobre el desgaste en la superficie de los muones.

15 -- Aunque muchas piezas pueden y deberan examinarse como quedan al ser desarmadas, otras puede que necesiten limpieza para quitarles los contaminantes o el producto anticorrosivo que se les puso anteriormente.

- 5AFA Mod. 03 Inspeccin Visual - Fundamentos E. SOTO 6 SIGMA DESARROLLO TCNICO

16 -- En tales casos, la mejor manera de limpiarlas es con un cepillo de cerda blanda y un disolvente suave que seque rpidamente. Se debe prestar mucha atencin para no sacar los depsitos o acumulaciones de las superficies desgastadas, porque pueden ser importantes para saber la fuente de contaminacin que produjo el desgaste. Las piezas pueden secarse con un pao suave o con aire a baja presin. No se deben frotar ni refregar hasta que queden limpias porque esto puede daar las superficies de desgaste o quitar los depsitos formados con el desgaste. No olviden: SECAR CON UN PAO O CON AIRE; NUNCA REFREGAR. En el anlisis de las fallas, hay que evitar tambin limpiadores cidos, alcalinos o abrasivos y cepillos de alambre o arena soplada.

17 -- Este pistn se limpi con arena soplada. Muchos hechos que pudieron darnos la clave de la falla se perdieron. Por ejemplo, no se puede saber el tipo de desgaste porque los abrasivos borraron los indicios, las temperaturas de operacin no se pueden determinar porque no hay manchas y las condiciones de operacin no se saben porque ya no hay depsitos en la corona.

18 -- Una vez que las piezas estn debidamente desarmadas, limpias y marcadas, es oportuno identificar y anotar los datos hallados. Identificar los datos es ms fcil si nos acordamos de: 1. 2. 3. 4. usar buena luz hacer un examen visual examinar todas las superficies mirar con una lupa

- 6AFA Mod. 03 Inspeccin Visual - Fundamentos E. SOTO 6 SIGMA DESARROLLO TCNICO

19 -- Para obtener datos es importante que haya buena luz. La luz debe ser intensa, pero es igualmente importante que los rayos luminosos caigan oblicuamente para que se produzcan sombras y contrastes en la superficie de las piezas creando una perspectiva tridimensional. Para crear mejores contrastes, podemos mover la pieza o mover la fuente de luz. En ciertas posiciones es posible ver indicios que iluminados de otra manera pasaran desapercibidos. Por lo tanto para ver las superficies desde los diferentes ngulos, es til hacer girar la pieza debajo de una luz intensa.

20 -- Este cuerpo de pistn est muy bien iluminado, pero el ngulo de los rayos de luz no nos permite ver muchos detalles.

21 -- Aqu vemos el mismo cuerpo de pistn bajo iluminacin diferente que permite crear sombras y contrastes. El desgaste por abrasin y las marcas de fresado se ven muy claramente y pueden identificarse sin dificultad.

- 7AFA Mod. 03 Inspeccin Visual - Fundamentos E. SOTO 6 SIGMA DESARROLLO TCNICO

22 -- Con las piezas limpias e iluminadas podemos hacer una simple inspeccin visual. Como dijimos antes, las piezas reproducen visualmente las condiciones de uso, si analizamos cuidadosamente los indicios de desgaste o de fracturas. A medida que comprendemos las circunstancias "vividas" por cada pieza, nos vamos acercando a la causa principal de la falla.

23 -- Ejemplos de indicios que debemos buscar son: ubicacin y tipo general de desgaste y fractura, manchado, deformacin, depsitos, concentradores de esfuerzo, puntos de iniciacin de grietas, evidencia de reparaciones, de abuso o de avera, abastecedor, fecha de fabricacin, etc.

24 -- Para tratar de determinar cules fueron las condiciones anormales de uso, conviene comparar las piezas daadas con otras intactas. Para esto, podemos usar piezas nuevas o piezas que han sido usadas en condiciones normales. Las piezas usadas y que no han fallado nos dan una idea de la descoloracin, el desgaste y los depsitos que se producen con el uso corriente. A partir de esto podemos interpretar mejor los indicios que contienen las piezas daadas.

- 8AFA Mod. 03 Inspeccin Visual - Fundamentos E. SOTO 6 SIGMA DESARROLLO TCNICO

25 -- Esos indicios pueden encontrarse en cualquier pieza. No deje de examinar todas las superficies cuando haga la inspeccin visual. Observe todas las reas de desgaste y las caras de las fracturas y mire detenidamente la parte superior, inferior e interna de la pieza. Haga tambin una inspeccin de la parte posterior y anterior, y desmonte las caras que encajan entre s. No olvide que es importante trabajar con buena iluminacin y encontrar el mejor ngulo de contraste.

26 -- Durante la inspeccin visual, debemos tratar de encontrar las marcas ms corrientes, por ejemplo: la marca registrada, los cdigos con la fecha de manufactura y con el troquel de forja, cdigos de temperatura, de identificacin del abastecedor, el sello del reacondicionador, etc. Es posible que no comprendamos el significado de esas marcas, pero si necesitamos saberlo, seguramente alguien nos lo dar.

27 -- Como en nuestros productos se instalan a veces piezas no genuinas, debemos buscar la marca registrada de Caterpillar para asegurarnos de que la pieza es autntica. Los competidores pueden usar los cdigos de Caterpillar, pero no pueden lealmente utilizar nuestra marca registrada.

- 9AFA Mod. 03 Inspeccin Visual - Fundamentos E. SOTO 6 SIGMA DESARROLLO TCNICO

28 -- Con frecuencia los abastecedores ponen la fecha de fabricacin en cdigo; el sistema de codificacin se denomina "NUMERAL KOD. Ciertas piezas, como pistones, cojinetes, filtros de aceite y componentes de fundicin llevan este cdigo estampado o moldeado. La clave para descifrarlo es: N U M E 0 1 2 3

R 4

A 5

L 6

K 7

O 8

D 9

La fecha puede estar codificada en series de cuatro o seis letras. Cuando se usan seis, las dos primeras corresponden al da, las dos de en medio al mes y las dos ltimas al ao. Cuando se usan slo cuatro letras, las dos primeras corresponden al mes y las dos ltimas al ao. 29 -- El cdigo de fecha de este pistn (UM UN KD) revela que la fundicin se hizo el 12 de octubre de 1979. (El da es UM = 12, el mes es UN = 10 y el ao es KD = 79) El sistema de cdigos de otras piezas se vera ms tarde al explicar las fallas de esos componentes.

30 -- Saber la fecha en que se fabric la pieza puede ser til para deducir que: 1. se han hecho reparaciones, si vemos que las piezas son ms nuevas que el equipo; 2. las piezas son las originales, si nos han dicho que las piezas haban sido cambiadas y tienen una fecha ms antigua que la del equipo. Sin embargo, en este caso hay que tener en cuenta que algunas veces las piezas nuevas pueden permanecer varios aos en inventario; por eso, es importante averiguar tambin si esto puede haber ocurrido.

- 10 AFA Mod. 03 Inspeccin Visual - Fundamentos E. SOTO 6 SIGMA DESARROLLO TCNICO

31 -- Piezas forjadas, como cigeales, bielas y engranajes no llevan fecha. Las letras que tienen (por lo general entre dos y siete) identifican el forjador, el troquel de forja y la resistencia trmica del acero, Esta biela tiene los siguientes cdigos: 1. abastecedor (dos letras: AJ) 2. troquel (dos letras: EN) 3. resistencia trmica del acero (tres letras: URL)

32 -- Las piezas pueden tener adems los smbolos del abastecedor u otras marcas de identificacin, los sellos del reacondicionador y los cdigos que indican el lote al que pertenece la pieza. Las referencias son muchas y variadas y no es posible dar una lista completa. Lo nico que necesitamos saber es que todas ellas tienen un significado y asegurarnos de que anotamos su cdigo cuando sospechamos que la pieza es la causa principal de la falla del equipo. Siempre es posible descifrar el significado ms tarde, si es necesario.

33 -- Cuando durante la simple inspeccin visual encontramos una rea particularmente interesante, es posible que sea necesario observarla con mayor detenimiento. Los puntos de iniciacin de las fracturas, las materias extraas y los concentradores de esfuerzos pueden verse mucho mejor, si los observamos con una lupa.

- 11 AFA Mod. 03 Inspeccin Visual - Fundamentos E. SOTO 6 SIGMA DESARROLLO TCNICO

34 -- Por ejemplo, la fractura de este perno tiene el "oleaje" tpico de una grieta por fatiga. Ese I1oleajel1 nos lleva al punto de iniciacin de la grieta, situado al costado del vstago. Eso es todo lo que se puede observar a simple vista.

35 -- Sin embargo, si ampliamos la imagen vemos una depresin anormal del lado del vstago, donde se inici la grieta por fatiga. Esa depresin parece que se debe a un abuso o a un dao determinado. Esto nos lleva a buscar la causa del dao. Se repararon antes esos pernos? O se cambiaron en el ltimo reacondicionamiento? O estuvieron guardados durante dicho reacondicionamiento? Para observar los detalles es muy importante usar una lupa y una luz intensa, buscando los mejores ngulos.

36 -- L a amplificacin que resulta ms til para el examen visual es de 10x a 20x. La lupa Cat, de 12x, tiene el nmero 882257.

- 12 AFA Mod. 03 Inspeccin Visual - Fundamentos E. SOTO 6 SIGMA DESARROLLO TCNICO

37 -- Pero una herramienta an ms til para observar los detalles de fractura y desgaste es el estereomicroscopio de 10x a 70x con distancia foca1 variable. Comparado con la 862257, este aparato tiene la ventaja de suministrar: 1. campo visual ms amplio, 2. mayor amplificacin, y 3. profundidad de campo que permite ver mejor las irregularidades de la superficie.

38 -- Es importante anotar en un cuaderno los datos, los indicios, las marcas de identificacin y las claves, que vamos encontrando, o fotografiarlos con una cmara o grabarlos. De este modo mantenemos un registro completo de lo que hayamos descubierto, lo que podra servirnos en las etapas posteriores del anlisis de fallas o en las reuniones con el cliente.

39 -- Despus de haber terminado la inspeccin de las piezas es esencial volver a protegerlas antes de guardarlas o de transportarlas. Las piezas limpias se herrumbran rpidamente, por eso deberamos aceitarlas o colocarles productos anticorrosivos. Asimismo es necesario protegerlas para que no se daen, envolvindolas individualmente con materiales adecuados.

- 13 AFA Mod. 03 Inspeccin Visual - Fundamentos E. SOTO 6 SIGMA DESARROLLO TCNICO

Al proteger las piezas guardamos la evidencia, las claves y los indicios hasta que volvamos a necesitarlos.

40 -- Apliquemos lo aprendido a piezas de un cargador 980, devueltas a la fbrica para ser analizadas. Veamos cuntos indicios podemos descubrir y qu datos adicionales seran necesarios para poder hacer un anlisis completo. En este ejemplo, los dos primeros pasos de la inspeccin visual (obtener hechos y conseguir, identificar y proteger las piezas) no se realizaron en forma adecuada y los datos que faltan ya no se pueden obtener. Nos valemos de este ejemplo porque es tpico de las condiciones en que se llevan a cabo los anlisis de fallas; adems porque aprendemos a reconocer datos que nos llevan a determinar la causa principal de una falla. Las roturas se limpiaron y estn listas para la inspeccin visual.

41 -- Con buena luz, vemos que las superficies de esas fracturas tienen herrumbre, lo que indica que no se protegieron como corresponde. La fractura de eslabn (a la izquierda) y la de la varilla del cilindro de inclinacin (en el centro) son ambas brillantes y cristalinas, sin labios cortantes - - indicios todos de que se trata de fracturas quebradizas y rpidas, generalmente resultantes de rotura de otro componente.

- 14 AFA Mod. 03 Inspeccin Visual - Fundamentos E. SOTO 6 SIGMA DESARROLLO TCNICO

La fractura de la palanca de la derecha tiene labios cortantes en todas las aristas, lo que nos indica que se trata, como en el caso anterior, de una fractura dctil y rpida, tambin generalmente resultado. No se pudo saber si esta palanca iba al lado derecho o izquierdo de la mquina o si estaba unida al eslabn roto.

42 -- La fractura de la palanca tiene una estructura poco comn, con diferente color en el centro del alma. Pero toda la cara rota es oscura, spera y leosa, con labios cortantes que parecen ser un poco ms pequeos hacia la pestaa izquierda. Todo esto indica que la fractura es dctil y no comenz en el centro, sino en el reborde izquierdo y se dirigi hacia el derecho a travs del alma. Por lo tanto, la estructura poco comn en el centro, no es el punto de iniciacin de la grieta y no debemos perder tiempo tratando de determinar su causa.

43 -- La palanca est abollada en el agujero donde monta el eslabn. Esto indica que el eslabn y la palanca estaban en contacto, lo cual no debera haber ocurrido. A partir de este indicio nos preguntamos por qu se habra establecido ese contacto y si esto podra haber incrementado los esfuerzos, rompiendo el eslabn. Aqu sera conveniente saber si el eslabn y la palanca formaban una unidad o si estaban instalados en lados opuestos de la mquina. Volvamos a repetir que no disponemos de estos datos porque las piezas no se identificaron ni se marcaron como es de regla.

- 15 AFA Mod. 03 Inspeccin Visual - Fundamentos E. SOTO 6 SIGMA DESARROLLO TCNICO

44 -- El reborde de la palanca ha perdido la pintura donde parece que hubo soldadura. Esto indica que se hicieron reparaciones y debemos preguntarnos "Cuando y por qu hubo reparaciones?" "Quin las hizo?" "Se hicieron como corresponde? y "Se utiliz el equipo correctamente?"

45 -- Veamos ahora ms detenidamente la fractura del eslabn con una lupa de poco aumento y con buena iluminacin. La amplificacin permite ver una mancha oscura y pequea en la arista superior de la fractura, lo cual indica que el rea estuvo expuesta a la intemperie un periodo ms largo que el resto de la superficie. All se produjo una fractura antes que se produjera la fractura quebradiza. Esa fractura anterior es ms oscura y constituye un concentrador de esfuerzos que dio lugar a la fractura quebradiza. Este indicio nos lleva a investigar como se produjo la primera fractura. El anlisis es ahora ms difcil, porque el mecnico que sac las piezas no las identific. No se seal si el eslabn estaba conectado a la palanca rota o a otra que permaneca intacta en el lado opuesto del equipo. De las fracturas tampoco podemos deducir qu pieza fall primero, aunque sospechamos que fue el eslabn porque tena otra grieta. Si tuviramos los hechos podramos contestar muchas preguntas. Sin ellos slo podemos suponer que el eslabn se rompi primero sin saber por qu.

- 16 AFA Mod. 03 Inspeccin Visual - Fundamentos E. SOTO 6 SIGMA DESARROLLO TCNICO

46 -- Este ejemplo nos muestra cmo: 1. Buscar indicios para preguntar ms, lo cual nos lleva a 2. Obtener ms datos, para 3. Llegar a la causa original de la falla. Hablemos ahora con el cliente o con los encargados de las reparaciones para determinar la ubicacin de las piezas y los arreglos que se le hicieron a la palanca. Mientras obtenemos estos datos, es posible que descubramos la verdadera causa de la fractura que, de lo contrario, pasara desapercibida. Sealemos tambin que la mejor manera de obtener estos datos es yendo al lugar donde se produjo la falla. Sin contar con todo lo ocurrido en el lugar de trabajo, muchas claves desaparecen y es difcil interpretar los indicios.

47 -- Si siguen con cuidado el Procedimiento de inspeccin visual que sugerimos, la probabilidad de descubrir la causa principal es mucho mayor. Cuando omitimos algunos pasos de ese procedimiento, ciertos indicios y datos valiosos pueden perderse, impidiendo llegar a la verdadera causa de la falla.

- 17 AFA Mod. 03 Inspeccin Visual - Fundamentos E. SOTO 6 SIGMA DESARROLLO TCNICO

48 -- Aqu termina nuestra sesin sobre inspeccin visual. No pudimos enunciar todos los indicios o datos que hay que buscar, pero los ejemplos nos ayudaron a reconocer ciertas seales y cmo usarlas para obtener la informacin que nos lleva a la causa principal.

- 18 AFA Mod. 03 Inspeccin Visual - Fundamentos E. SOTO 6 SIGMA DESARROLLO TCNICO

You might also like

- AFA Mod. 04 Desgastes - FundamentosDocument24 pagesAFA Mod. 04 Desgastes - Fundamentosfran100% (2)

- AFA Mod. 11 Sujetadores de Roscas - FundamentosDocument40 pagesAFA Mod. 11 Sujetadores de Roscas - Fundamentosjizu100% (1)

- Fracturas - Principios básicosDocument24 pagesFracturas - Principios básicosAle Samy Villa100% (5)

- AFA Mod. 02 - Principios de Metalurgia - FundamentoDocument20 pagesAFA Mod. 02 - Principios de Metalurgia - FundamentoRichard Huaman Ortiz90% (10)

- AFA Mod. 10 Bielas - Fundamento PDFDocument60 pagesAFA Mod. 10 Bielas - Fundamento PDFRobert AlmeydaNo ratings yet

- Analisis de Falla - 09 - Pistones, Anillos y CamisasDocument64 pagesAnalisis de Falla - 09 - Pistones, Anillos y CamisasAvelino Santiago96% (25)

- Manual Analisis Fallas Componentes Maquinaria Caterpillar Carga Esfuerzo Fabricacion Fracturas Sobrecargas Danos PDFDocument30 pagesManual Analisis Fallas Componentes Maquinaria Caterpillar Carga Esfuerzo Fabricacion Fracturas Sobrecargas Danos PDFIvan Lucana Mamani67% (6)

- ANALISIS de FALLA II Manual Del EstudianteDocument20 pagesANALISIS de FALLA II Manual Del EstudianteGiuliano Capasso50% (2)

- Analisis de Falla - 07 - CigueñalDocument32 pagesAnalisis de Falla - 07 - CigueñalAvelino Santiago88% (16)

- Analisis Falla Valvulas de Motor CatDocument44 pagesAnalisis Falla Valvulas de Motor CatPercy Chero100% (15)

- Averias en CojinetesDocument60 pagesAverias en Cojinetesllargu100% (11)

- Principios básicos de metalurgiaDocument24 pagesPrincipios básicos de metalurgiaAnthony Araujo100% (2)

- Analisis de FallasDocument27 pagesAnalisis de FallasRichard Carbajal Robles100% (1)

- AFA Mod. 14 Bombas y Motores Hidraulicos - Fundamentos PDFDocument56 pagesAFA Mod. 14 Bombas y Motores Hidraulicos - Fundamentos PDFLuis Torres Grugue100% (13)

- AFA Mod. 03 Inspección VisualDocument18 pagesAFA Mod. 03 Inspección VisualGleynder IraricaNo ratings yet

- Modulo 5 Analisis AfaDocument6 pagesModulo 5 Analisis Afaハイメ ノボア100% (1)

- Raul Avalos Actividad4Document4 pagesRaul Avalos Actividad4Raul ZaNo ratings yet

- Principios de Examinacion Visual PDFDocument13 pagesPrincipios de Examinacion Visual PDFVictor PinedoNo ratings yet

- Directriz para Examinar Piezas DefectuosasDocument69 pagesDirectriz para Examinar Piezas DefectuosasJonathan Campos SanchezNo ratings yet

- Analisis de FallaDocument54 pagesAnalisis de FallaJuan VasquezNo ratings yet

- Analisis de Falla-Sis Importante PDFDocument99 pagesAnalisis de Falla-Sis Importante PDFElías Cesar AcuñaNo ratings yet

- Directriz para Examinar Piezas Defectuosas (1000, 7000) (SEBF9066)Document72 pagesDirectriz para Examinar Piezas Defectuosas (1000, 7000) (SEBF9066)Angela Marin VenturaNo ratings yet

- 24M Motor Grader B9300001-UP FallasDocument95 pages24M Motor Grader B9300001-UP Fallasvictor carvalloNo ratings yet

- 1.-Analisis para Las Piezas Dañadas de MotorDocument112 pages1.-Analisis para Las Piezas Dañadas de MotorLuis Alberto Acuña Avalos100% (1)

- Analisis de Fallo AplicadoDocument110 pagesAnalisis de Fallo AplicadoEmersonNo ratings yet

- AFADocument91 pagesAFACarlos GajardoNo ratings yet

- Analisis de Falla DesgasteDocument24 pagesAnalisis de Falla DesgasteRichard Sequeiros Alvarez100% (2)

- Guía para Examinar Las Piezas DefectuosasDocument97 pagesGuía para Examinar Las Piezas DefectuosasDiego Huenchullan NavarroNo ratings yet

- ReusabilidadDocument97 pagesReusabilidadmanuelNo ratings yet

- Desmontaje Motor Toyora 3K - Práctica Grupal - InformeDocument11 pagesDesmontaje Motor Toyora 3K - Práctica Grupal - InformeALEX ISRAEL CERVANTES MELONo ratings yet

- Tarea 5Document18 pagesTarea 5Miguel LaricoNo ratings yet

- Texto Lección DesgastesDocument38 pagesTexto Lección DesgastesEduardo Ordaya LauraNo ratings yet

- Informe de AfinacionDocument12 pagesInforme de AfinacionDavidHinojosaVasquezNo ratings yet

- Infome Desarmado Motor 3103Document10 pagesInfome Desarmado Motor 3103ALEX ISRAEL CERVANTES MELONo ratings yet

- Reutilización de componentes: criterios y procedimientosDocument92 pagesReutilización de componentes: criterios y procedimientosDaniel Pacheco LLantoy100% (1)

- Cómo Analizar Las Fallas de Los EngranajesDocument13 pagesCómo Analizar Las Fallas de Los EngranajesDelio Rafael Sánchez FernandezNo ratings yet

- Act12 - CM - Equipo No. 02Document7 pagesAct12 - CM - Equipo No. 02Sein Landa MartínezNo ratings yet

- Entregable 1Document6 pagesEntregable 1Ald AçostaNo ratings yet

- Mfinal Amod Amod 204 FormatoalumnotrabajofinalDocument11 pagesMfinal Amod Amod 204 FormatoalumnotrabajofinalFernando CárdenasNo ratings yet

- Entregable 3Document9 pagesEntregable 3ronal floresNo ratings yet

- Reparación de motores: Mediciones y procedimientos de desmontajeDocument7 pagesReparación de motores: Mediciones y procedimientos de desmontajeronal floresNo ratings yet

- Mediciones Del Motor 1Document9 pagesMediciones Del Motor 1Paolita RamosNo ratings yet

- Ficha Técnica para Reparar El MotorDocument12 pagesFicha Técnica para Reparar El MotorWilinton Bautista50% (2)

- Por Qué Se Considera Al Mantenimiento Predictivo Un Tipo de Mantenimiento Relativamente CaroDocument3 pagesPor Qué Se Considera Al Mantenimiento Predictivo Un Tipo de Mantenimiento Relativamente CaroSaul Verastegui84% (19)

- Pistones RayadosDocument12 pagesPistones Rayadoscarlos101686No ratings yet

- Tec Reparacion de Motores Mediciones Trabajo FinalDocument8 pagesTec Reparacion de Motores Mediciones Trabajo Finalmilagroslozanobeteta2008No ratings yet

- Entregable 02Document8 pagesEntregable 02yubitza vasquezNo ratings yet

- Laboratorio 02 Estatica 2Document13 pagesLaboratorio 02 Estatica 2Erick RuizNo ratings yet

- Entregable de Motores y MedicionesDocument12 pagesEntregable de Motores y MedicionesleonmaldonadovictormanuelNo ratings yet

- Analisis de Fallas en MaquinasDocument5 pagesAnalisis de Fallas en Maquinasarturo_vegar100% (3)

- Cuaderno de Informes Del Tercer Semestre 1Document6 pagesCuaderno de Informes Del Tercer Semestre 1Hebersito CremaNo ratings yet

- Análisis de Fallas en Equipos MecánicosDocument8 pagesAnálisis de Fallas en Equipos MecánicosDANI SANDRITH BLANCO OZUNA (:-)No ratings yet

- Amod Amod-204 FormatoalumnotrabajofinalDocument9 pagesAmod Amod-204 FormatoalumnotrabajofinalJordhan jared Ordóñez De la cruzNo ratings yet

- Po Cme 011Document9 pagesPo Cme 011Jorge López MohedanoNo ratings yet

- Sistema de Transmision TR1Document6 pagesSistema de Transmision TR1frankStoRe100% (1)

- Amod Amod-204 Formatoalumnotrabajofinal PDFDocument8 pagesAmod Amod-204 Formatoalumnotrabajofinal PDFSantos SebastiaanNo ratings yet

- Formatoalumnotrabajofinal EntregableDocument9 pagesFormatoalumnotrabajofinal EntregableFranck VillanuevaNo ratings yet

- Preparación y regulación de los sistemas de alimentación en máquinas de impresión offset. ARGI0109From EverandPreparación y regulación de los sistemas de alimentación en máquinas de impresión offset. ARGI0109No ratings yet

- Mantenimiento auxiliar de sistemas mecánicos y fluidos de aeronaves. TMVO0109From EverandMantenimiento auxiliar de sistemas mecánicos y fluidos de aeronaves. TMVO0109Rating: 3 out of 5 stars3/5 (2)

- Pe - Pets.out5.17 Atenciòn de Fuga o Derrame de Material PeligrosoDocument13 pagesPe - Pets.out5.17 Atenciòn de Fuga o Derrame de Material PeligrosoEmmanuel Cervantes MandamientoNo ratings yet

- Pe - Pets.out5.26 Atención de Emergencias MédicasDocument7 pagesPe - Pets.out5.26 Atención de Emergencias MédicasEmmanuel Cervantes MandamientoNo ratings yet

- Pe - Pets.out5.11 Rescate en Espacios ConfinadosDocument7 pagesPe - Pets.out5.11 Rescate en Espacios ConfinadosEmmanuel Cervantes MandamientoNo ratings yet

- Boletin #6 NFA 1006-1670 y Su Aplicación en El Mundo Del Rescate TecnicoDocument19 pagesBoletin #6 NFA 1006-1670 y Su Aplicación en El Mundo Del Rescate Tecnicojonathan trujillo100% (2)

- Topografia, Clima en MatpelDocument6 pagesTopografia, Clima en MatpelEmmanuel Cervantes MandamientoNo ratings yet

- Pets - Out.5.06 Rescate en Caso de Accidente VehicularDocument15 pagesPets - Out.5.06 Rescate en Caso de Accidente VehicularEmmanuel Cervantes MandamientoNo ratings yet

- Pe - Pets.out5.15 Control de Incendios EstructuralesDocument10 pagesPe - Pets.out5.15 Control de Incendios EstructuralesEmmanuel Cervantes MandamientoNo ratings yet

- Clase 4Document28 pagesClase 4Wilder Rimac MendezNo ratings yet

- 20 Los Agentes Extintores La Espuma 1a Edicion Junio2011Document34 pages20 Los Agentes Extintores La Espuma 1a Edicion Junio2011Alex WilmerNo ratings yet

- Clase 1Document36 pagesClase 1Emmanuel Cervantes MandamientoNo ratings yet

- Argon Radiation Safety Training EbookDocument14 pagesArgon Radiation Safety Training EbookEmmanuel Cervantes MandamientoNo ratings yet

- PEXGOL PresentDocument17 pagesPEXGOL PresentEmmanuel Cervantes MandamientoNo ratings yet

- Plan RSE dinamizar economíaDocument8 pagesPlan RSE dinamizar economíaEmmanuel Cervantes MandamientoNo ratings yet

- Transporte de sustancias comburentes y peróxidos orgánicosDocument26 pagesTransporte de sustancias comburentes y peróxidos orgánicosEmmanuel Cervantes MandamientoNo ratings yet

- Evaluacion Rescate Con CuerdasDocument1 pageEvaluacion Rescate Con CuerdasEmmanuel Cervantes Mandamiento100% (1)

- Charlas de Seguridad para SupervisoresDocument206 pagesCharlas de Seguridad para SupervisoresyelgutNo ratings yet

- Cuerpo Humano FinalDocument32 pagesCuerpo Humano FinalEmmanuel Cervantes MandamientoNo ratings yet

- Aviacion CivilDocument179 pagesAviacion CivilDARWIN TERANNo ratings yet

- Inspeccion Visual - FerreyrosDocument20 pagesInspeccion Visual - FerreyrosEmmanuel Cervantes Mandamiento100% (6)

- Guia de RuidoDocument98 pagesGuia de RuidoENGINEERING ENVIRONMENT SAFETY CONSULTANTS100% (2)

- Evaluacion FirefighterDocument1 pageEvaluacion FirefighterEmmanuel Cervantes MandamientoNo ratings yet

- PEXGOL PresentDocument17 pagesPEXGOL PresentEmmanuel Cervantes MandamientoNo ratings yet

- Diseño de Tapones Mineros - PerúDocument170 pagesDiseño de Tapones Mineros - Perúalemorver100% (1)

- CLORODocument25 pagesCLOROEmmanuel Cervantes MandamientoNo ratings yet

- Clasificación Global de Las EspumasDocument11 pagesClasificación Global de Las Espumascaraconejo100% (1)

- AFA Mod. 12 Engranajes - FundamentosDocument76 pagesAFA Mod. 12 Engranajes - Fundamentosleoscaz83% (6)

- 730E Control de FrenadoDocument17 pages730E Control de FrenadoEmmanuel Cervantes MandamientoNo ratings yet

- Guia de Evaluación de Impactos A La Clidad de Aguas Superficiales Por Actividades Minero MetalurgicasDocument153 pagesGuia de Evaluación de Impactos A La Clidad de Aguas Superficiales Por Actividades Minero MetalurgicasledufloNo ratings yet

- Procedimientos para Fabricacion de Aporcadora de DiscosDocument13 pagesProcedimientos para Fabricacion de Aporcadora de DiscosTracto Centro PeruNo ratings yet

- Practica #5 ManometrosDocument11 pagesPractica #5 ManometrosJhonatan MontalvoNo ratings yet

- Cimiento de Hormigón CiclópeoDocument2 pagesCimiento de Hormigón CiclópeoanwimocaNo ratings yet

- Fenomenos InterfacialesDocument61 pagesFenomenos InterfacialesEduardo Torres100% (1)

- Indice de ViscosidadDocument2 pagesIndice de ViscosidadAlan Gonzalez100% (1)

- Informe 019 PalermoDocument18 pagesInforme 019 PalermoOscar Fernando Garcia GuardoNo ratings yet

- Unidad 5 Resistencia de MaterialesDocument4 pagesUnidad 5 Resistencia de MaterialesEmma K. MartinezNo ratings yet

- Hormigon Fluido PDFDocument2 pagesHormigon Fluido PDFMatias Fariña BetancourtNo ratings yet

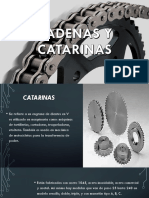

- Cadenas y CatarinasDocument30 pagesCadenas y CatarinasDani Leon Huerta0% (1)

- Partículas fracturadas en agregados gruesosDocument11 pagesPartículas fracturadas en agregados gruesosjoseNo ratings yet

- Estructuras MetálicasDocument11 pagesEstructuras MetálicasAnonymous z9nuGmPwRNo ratings yet

- Esfuerzos CombinadosDocument14 pagesEsfuerzos CombinadosMaria JoseNo ratings yet

- Ejercicios Propuestos Sesión N° 2Document13 pagesEjercicios Propuestos Sesión N° 2Julio JpNo ratings yet

- TORSIÓNDocument13 pagesTORSIÓNluzmarinaNo ratings yet

- AntenasDocument16 pagesAntenastcsapublicidadNo ratings yet

- 10 Refuerzos AASHTO 93 2015 HDocument9 pages10 Refuerzos AASHTO 93 2015 HEdgarSolanoPeraltaNo ratings yet

- 11 Colindancia GolpeteoDocument4 pages11 Colindancia GolpeteoPedroBecerraNo ratings yet

- Mezclas homogéneas y heterogéneasDocument2 pagesMezclas homogéneas y heterogéneasDiego Condori YucraNo ratings yet

- Tubos acero A500 cuadrados y rectangulares ERWDocument1 pageTubos acero A500 cuadrados y rectangulares ERWGiomar Quispe AvalosNo ratings yet

- Tarea 3 Sólidos-2Document3 pagesTarea 3 Sólidos-2Javier Pauta0% (1)

- Mitutoyo 2Document8 pagesMitutoyo 2Obed IbarraNo ratings yet

- Verificación de Volteo para MuroDocument3 pagesVerificación de Volteo para MuroWalter100% (1)

- Deber 1 Part2Document5 pagesDeber 1 Part2Darwin CujiNo ratings yet

- CuestionarioDocument2 pagesCuestionarioRicardo ArrueNo ratings yet

- Informe GeotecniaDocument22 pagesInforme GeotecniaLeonardo AlbornozNo ratings yet

- Grupo 6 Sistema Aporticado y Elementos Estructurales-InformeDocument47 pagesGrupo 6 Sistema Aporticado y Elementos Estructurales-InformeMery SolangeNo ratings yet