Professional Documents

Culture Documents

166 Loesche Mills For Ores and Minerals S

Uploaded by

Alvarado ChristianOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

166 Loesche Mills For Ores and Minerals S

Uploaded by

Alvarado ChristianCopyright:

Available Formats

Molinos Loesche

para

menas y minerales

2

La empresa Loesche cuenta con ms de 100 aos de

experiencia en la molienda de carbn, materias

primas del cemento, clinker, escoria y minerales.

Gracias a la coherencia de sus nuevos desarrollos,

Loesche siempre va un paso por delante.

Desde 1961, los molinos Loesche se han usado

con xito en la industria minera.

1961 Entrega del primer molino para fosfato,

LM 12.20, Japn

1967 Construccin de un molino Loesche,

LM 12/850, para la molienda de magnesita,

Mitsuhahmi, Japn

1973 Entrega del primer molino Loesche para la

molienda de dixido de manganeso, LM 9/760,

Tesalnica, Grecia

1976 Primera utilizacin de un molino Loesche para

la molienda de barita, LM 14/1120, Ijmuiden,

Pases Bajos

1987 Instalacin de un molino Loesche para la

molienda de feldespato de litio, LM 13.2,

Bikita, Zimbaue

1993 Entrega del primer molino Loesche para la

molienda de mata de cobre, LM 31.2, Magna,

EE.UU.

1993 Entrega de un molino por rebose Loesche

para escoria de titanio, LM 13.2, Vredenburg,

Sudfrica

1998 Instalacin del molino Loesche ms grande

hasta entonces para la molienda de fosfato,

LM 50.4, Phalabora, Sudfrica

1999 Entrega de un molino de laboratorio Loesche a

Anglo Research para la molienda de diferentes

tipos de mena, LM 3.6, Johannesburgo,

Sudfrica

2001 Entrega del molino por rebose Loesche para la

molienda de escoria de titanio, LM 13.2,

Empagnini, Sudfrica

2006 Puesta en marcha de un molino Loesche para

la molienda de colemanita, LM 19.2, Bigadic,

Turqua

Tecnologa Loesche siempre un paso por delante

Molino de rodillos Loesche, LM 60.4, Ras al Khaima, Emiratos rabes Unidos, 2006

3

La tecnologa de molienda Loesche es un proceso de molienda

en seco que ofrece considerables ventajas sobre las tecnologas

convencionales de trituracin y molienda en la purificacin de

menas.

Bajo consumo energtico especfico

Curva pronunciada de tamao de partcula del producto

Mnima sobremolienda del producto

Molienda en lecho

Molienda selectiva

Alto nivel de desagregacin de los minerales de valor

Combinacin de los procesos de triturado y molienda en una

sola etapa

Respuesta rpida a los cambios en la composicin de la

alimentacin

Optimizacin de la produccin mediante un seguimiento

online

El producto molido tiene un efecto positivo en los procesos

posteriores

Diseo compacto

La tecnologa de molienda Loesche resulta particularmente ade-

cuada para aquellos usuarios:

que buscan incrementar la recuperacin de menas y minera-

les aplicando la tecnologia de molienda Loesche

que necesitan reducir sus costes operativos

que dependen de un suministro energtico limitado o caro

que procesan o tienen previsto procesar menas en regiones

ridas

que operan sistemas de molienda obsoletos o ineficientes

cuyas plantas de procesado ya no cumplen con los requisi-

tos ecolgicos

cuyos requisitos de espacio para la construccin de plantas

completas o para la modernizacin de partes de la misma

son limitados

Molino de rodillos Loesche, LM 46.4, Lengerich, Alemania, 2003

Molino de rodillos Loesche, LM 60.4, Ras al Khaima, Emiratos rabes, 2006

4

Las tecnologas de molienda Loesche permite a

los usuarios la eleccin de diferentes principios de

molienda. stos abarcan desde la combinacin de

fuerzas de compresin y cizalla hasta la molienda sin

cizallamiento, o molienda por compresin pura.

En el molino Loesche, el material se tritura entre la

pista de molienda rotatoria y los rodillos fijos.

El eje del rodillo puede tener dos posiciones bsi-

cas en relacin con el centro de rotacin del plato

de molienda. Esto genera dos efectos de molienda

diferentes:

Molienda por compresin con componente de cizalla

Molienda por compresin pura.

En general, los molinos Loesche funcionan con un

sistema de molienda por compresin con un com-

ponente de cizalla. Este efecto se crea mediante

rodillos cnicos, cuyos ejes se encuentran en un

ngulo de inclinacin inferior a 15 en relacin con la

pista de molienda horizontal. Los ejes de los rodillos

no intersectan con el centro de rotacin del plato de

molienda.

Mediante la molienda por compresin pura, se evita

deliberadamente la introduccin de fuerzas de ciza-

lla.

Esto se logra mediante rodillos cnicos, cuyos ejes

tienen un ngulo de inclinacin en relacin con la

pista de molienda horizontal de modo que el eje del

rodillo intersecta el eje de rotacin de la pista de

molienda justamente en el centro de la misma.

Los diferentes principios de molienda se aplican

dependiendo de las caractersticas respectivas de la

mena a fin de lograr una desagregacin ptima de

los minerales.

Si una mena reacciona positivamente a la fuerza de

cizalla, se usa una combinacin de compresin y

cizallamiento. La molienda sin cizallamiento patenta-

da por Loesche se usa cuando se desea aplicar una

molienda por compresin pura. Mediante el uso de

molienda sin cizalla, el porcentaje de grano ms fino

puede reducirse adicionalmente en relacin con la ya

pronunciada curva de tamao de partcula del pro-

ducto. Al mismo tiempo, se incrementa el porcentaje

de fracciones de tamao de grano medio. El ahorro

energtico adicional y la reduccin del desgaste son

otros resultados positivos.

El producto molido alterado mediante la molienda sin

cizalla puede reducir la cantidad de finos hasta un

50% y, por lo tanto, resultar en ventajas significativas

para los procesos de clasificacin posteriores.

Principios de funcionamiento

100

90

80

70

60

50

40

30

20

10

0

1 10 100 1000

5

Comparacin de los principios de molienda Loesche

Tamao de partcula [m]

P

a

s

a

n

t

e

a

c

u

m

u

l

a

d

o

[

p

e

s

o

%

]

Fuerzas de compresin y cizalla

Molienda sin cizalla

100 1000

100

90

80

70

60

50

40

30

20

10

0

6

La molienda es de fundamental importancia para los

procesos de clasificacin posteriores. Cuanto ms

completa sea la desagregacin de minerales de la

mena bruta, mayor ser la probabilidad de obtener

una buena recuperacin.

El principio de molienda Loesche se basa en la

molienda en el propio lecho.

Debido a que las partculas tienen numerosos pun-

tos de contacto entre ellas, la fuerza de molienda

se aplica a travs del lecho de molienda. Esto tiene

como resultado un mejor grado de desagregacin en

comparacin con las tecnologas de molienda con-

vencionales. La supervisin on-line de la presin de

operacin de los rodillos y, por tanto, de las fuerzas

de molienda, proporciona una finura al producto con-

trolable y homognea.

La supervisin de las fuerzas de molienda en com-

binacin con la molienda en lecho proporciona una

molienda selectiva de la mena.

La clasificacin directa despus de cada contacto en

la molienda ayuda a evitar una molienda excesiva no

deseada y obtener una curva pronunciada de tamao

de partcula de producto. Adems de las ventajas

energticas, esto supone sobre todo efectos positi-

vos en los procesos de clasificacin posteriores.

Con un tamao de grano de alimentacin mximo de

150 mm y productos de molienda de hasta P80 en

20 m, el molino Loesche combina las fases del

proceso de trituracin y molienda en uno solo equi-

po. As, el molino Loesche puede, dependiendo de

la gestin del proceso, reemplazar entre dos y tres

fases de triturado y molienda. Adems de simplificar

la gestin del proceso, el diseo compacto de la tec-

nologa Loesche reduce la superficie de planta.

De este modo, es posible planificar con facilidad la

incorporacin del molino Loesche a plantas existen-

tes o, en el caso de nuevos diseos, puede reducir la

cantidad de rea a utilizar.

Ventajas del proceso de molienda Loesche

para la desagregacin de la mena

Distribucin del tamao de las partculas de un molino Loesche en

comparacin con un molino de bolas

Tamao de partcula (m)

Molino de bolas

Molino Loesche

P

a

s

a

n

t

e

a

c

u

m

u

l

a

d

o

(

p

e

s

o

%

)

F

F

F F

F

Molino de b

Molino Loesche

70

60

50

40

30

20

10

0

< 38 38 53 75 106

7

Las ventajas del proceso de molienda de Loesche

en comparacin con los sistemas convencionales

pueden resumirse del siguiente modo:

Molienda controlada, con la consiguiente libera-

cin especfica de mena enriquecida

Molienda selectiva mediante la molienda en lecho

Minimizacin de la sobremolienda en el producto

Mayor pendiente de la curva de distribucin

granulomtrica:

minimiza la cantidad de grano ms fino

minimiza la cantidad de grano ms grueso

as se logra un ajuste mejorado de los procesos

de clasificacin posteriores

Mayor grado de desagregacin

El producto de la molienda en seco mejora el trata-

miento y acondicionamiento de las fases posterio-

res del proceso

Ventajas para los procesos posteriores

El uso de la tecnologa de molienda de Loesche pro-

porciona no slo ventajas en el proceso de molienda

sino tambin en los procesos posteriores de clasifica-

cin de la mena. Estas ventajas pueden atribuirse a

las caractersticas de molienda del molino Loesche y,

por lo tanto, del producto molido optimizado.

Flotacin

La cintica de flotacin es mejorada a travs de

los productos molidos

La recuperacin puede incrementarse gracias a la

mejor desagregacin del mineral de valor

Ratio mejorado de recuperacin

Los tiempos de flotacin pueden reducirse, a

igualdad de recuperacin

Grado de desagregacin

Margen ptimo para flotacin

G

r

a

d

o

d

e

d

e

s

a

g

r

e

g

a

c

i

n

(

%

)

Tamao de partcula (m)

Mena Zn

(ejemplo)

Molino de

bolas + SAG

Molino

Loesche

Activacin de la superficie de las partculas

Puede lograrse un ahorro energtico de hasta el

45% en comparacin con los circuitos convencio-

nales de trituracin y molienda

Los costes de funcionamiento se reducen gracias

al ahorro en personal, energa y equipos auxiliares

de molienda

Reduccin del desgaste especfico

Puede usarse en regiones ridas o heladas

Reduccin del consumo de agua

El proceso de molienda Loesche es autoregula-

ble de modo que el molino siempre opera en su

punto de funcionamiento ptimo

Mejoras en el balance medioambiental gracias a la

conservacin de los recursos

Menor consumo de reactivos de flotacin gracias

a la menor cantidad de finos

El producto de la molienda en seco permite un

tratamiento y acondicionamiento preciso

Menor recubrimiento del mineral, por el grano ms

fino, con la consiguiente mejora de absorcin en

el colector

10 20[min 30

t

1

t

2

t

1

t

2

8

Molino Loesche

Decantacin:

Recuperacin mejorada gracias a un mejor grado

de desagregacin en la zona de gruesos

Grado de concentracin mejorado gracias a una

menor cantidad de las partculas ms finas en la

alimentacin

Lixiviado:

Mejora de lixiviado de la mena gracias a una

mayor desagregacin de los granos ms ricos y,

por lo tanto, mayor recuperacin

Optimizacin del caudal a travs de la pila por

reduccin de la cantidad de finos

Cintica de lixiviado mejorada

Separacin magntica:

Mayor recuperacin gracias a un tamao de ali-

mentacin ms grueso

Prdidas menores de mineral de valor en las frac-

ciones de partculas ms finas

Lavado:

Consumo de agua reducido

Menores problemas con lodos durante la filtra-

cin

Recuperacin mejorada del agua del proceso

gracias a una absorcin reducida de agua en los

lodos y una sedimentacin ms rpida de colas

Curva de grado de recuperacin

Molino de bolas

Grado de concentracin (g/t)

R

e

c

u

p

e

r

a

c

i

n

(

%

)

Cintica de la flotacin

R

e

c

u

p

e

r

a

c

i

n

(

%

)

Tiempo de retencin (min): t

Molino Loesche

Molino de bolas

Molino L

Molino de bolas Molino de bolas

9

Molino por rebose Loesche, LM 13.2 SP, Namakwa Sands, Sudfrica, 1993

10

Beneficios y satisfaccin del cliente

Calidad y fiabilidad son las ventajas mundialmente

reconocidas que caracterizan a las instalaciones de

molienda de Loesche. Ya desde 1928, cuando lleg

al mercado el primer molino Loesche, el principio de

molienda del molino vertical de rodillos con una pista

de molienda giratoria y rodillos accionados individual-

mente, ha demostrado ser especialmente eficiente

desde el punto de vista de ahorro energtico y de los

recursos naturales.

Estas ventajas de los molinos Loesche son cada vez

ms importantes a medida que aumentan el tamao

de las instalaciones y se establecen compromisos

para un uso ms econmico de recursos tales como

energia, agua, etc.

Adems, gracias a las capacidades de produccin

de los molinos Loesche, los costes de inversin son

considerablemente inferiores si se comparan con

las plantas de molienda menores. Desde el servicio

de ventas al de postventa, desde la planificacin de

proyectos dentro de plazo hasta la entrega de las

plantas, Loesche es un socio competente para sus

clientes. Nuestra mxima es:

Cada planta de molienda de Loesche es una

planta de referencia.

Elementos esenciales de nuestra capacidad son:

Conceptos de planta personalizados desde la

planificacin hasta la puesta en marcha, basa-

dos en nuestra experiencia y buen saber hacer, y

atendiendo a los requisitos de nuestros clientes

Solucin individualizada de los problemas

mediante una optimizada tecnologa de proceso

Estrecha colaboracin con los proveedores de

otros equipos del proceso de acuerdo con los

requisitos de los clientes

Servicio de atencin al cliente: optimizacin de

plantas y asesoramiento sobre nuevos desarro-

llos tcnicos

Compromiso a largo plazo para el suministro de

piezas de repuesto

Certificacin segn la norma EN ISO 9001: 2008.

Planta de molienda para escoria de alto horno granulada, LM 35.2+2, Rouen, Francia, 2003

11

Molino de rodillos Loesche, LM 69.6, durante el montaje, Idhan, Emiratos rabes Unidos, 2009

12

Diseo y funcionamiento del molino Loesche

Diseo

Los molinos Loesche usan el principio bsico de sis-

tema modular, patentado en 1970, con mdulos de

dos, tres, cuatro y seis rodillos. Cada mdulo consta

de un rodillo de molienda, un balancn que transmite

la fuerza al rodillo mediante un resorte hidroneumti-

co, y el extremo superior en el cual se sustenta el

balancn para poder pivotar. Pueden utilizarse mdu-

los mayores o menores en diferentes cantidades

(dos, tres, cuatro y seis) en tamaos de molino idn-

ticos (dimetro de plato de molienda). Esto permite

satisfacer los requisitos especficos del cliente de

forma personalizada.

La tecnologa Loesche se caracteriza por lo siguiente:

Cada rodillo es guiado por un balancn individual.

El soporte y guiado preciso del sistema de rodillos

con balancn con sus rodamientos, se lleva a cabo

en un pedestal que aloja el sistema de resortes.

La capacidad para levantar los rodillos sirve como

ayuda inicial al molino durante el arranque con la

pista de molienda llena. Forma parte integral del

sistema hidroneumtico de presin.

Los rodillos estn conectados a pares a una uni-

dad hidrulica comn (excepto en los molinos de

3 rodillos).

La distancia entre los rodillos y la pista de molien-

da se mantiene prcticamente paralela durante

toda la vida til de las piezas de molienda.

Mediante el sistema hidrulico, puede optimizarse

la fuerza de molienda de acuerdo a las las carac-

tersticas de las menas a moler.

Funcionamiento del molino, modo barrido por aire

La materia prima se introduce a travs de un alimen-

tador rotativo 1 y desciende a travs de la resbala-

dera 2 al centro de la mesa de molienda 3 . Las

partculas extraas ferrosas se separan magntica-

mente del material de alimentacin antes de alcanzar

el alimentador rotativo 1 y se retiran por una vlvula

de desvo. Un detector de metales acta de forma

similar y garantiza la separacin de las partculas

metlicas no magnticas. El material a moler se des-

plaza sobre la pista de molienda hacia el borde del

plato bajo el efecto de la fuerza centrfuga y, de esta

manera, pasa bajo los rodillos de molienda acciona-

dos por resorte hidroneumtico 4 . El material a

moler que ha sido llevado hasta all es molido en el

lecho de material entre los rodillos y la pista de

molienda. Los rodillos 4 se desplazan hacia arriba a

medida que ruedan sobre el lecho de material 5 .

Como resultado, la unidad funcional formada por el

balancn 6 , el eje y los pistones del cilindro hidruli-

co 7 se mueve. El pistn desplaza el aceite hidru-

lico del cilindro al acumulador de vejiga lleno de gas.

Las vejigas de goma llenas de nitrgeno de los acu-

muladores se comprimen y actan como resortes de

gas. Los resortes de gas pueden regularse para que

resulten ms duros o ms blandos, seleccionando la

presin de gas en relacin con la presin hidrulica

de trabajo, dependiendo del comportamiento del

material a moler.

El material molido es sometido a la fuerza centrfuga

y sale despedido por la rotacin hacia fuera para

colocarse sobre el borde del plato de molienda. En la

zona de la corona de labes 8 que rodea al plato de

molienda 3 , la corriente de gas caliente 9 dirigida

hacia arriba captura la mezcla de material molido y de

material que an no est totalmente molido y la trans-

porta hasta el clasificador 10 .

El clasificador 10 , dependiendo de sus ajustes,

rechazar el material grueso. ste caer en el cono

interno de rechazos 11 hasta el plato de molienda 3

para volver a ser molido.

El material totalmente molido pasa el clasificador y

abandona el molino Loesche con la corriente de gas

12 .

Las partculas extraas y pequeas cantidades de

material grueso caen a travs de la corona de labes

8 hasta el canal circular 16 como material rechaza-

do. Los rascadores 17 conectados al plato de

molienda transportan las partculas extraas hasta la

resbaladera de rechazo 18 .

1

2

3

4

5

6

7

8

9

10

11

12

18

13

14

15

16

17

13

14

La mesa de molienda es accionada a travs de un

motor elctrico 13 a travs de un acoplamiento flexi-

ble 14 y del reductor de ejes perpendiculares 15 .

Un cojinete de segmentos de empuje colocado en la

parte superior de la caja de engranajes absorbe las

fuerzas de molienda.

Los rodillos 4 son elevados hidrulicamente desde

la pista de molienda antes de poner en marcha el

motor del molino. De este modo, el molino se puede

arrancar en vaco o parcialmente lleno con un par de

arranque bajo. El contacto metlico de las piezas de

molienda en un molino vaco o cargado se evita gra-

cias a la elevacin automtica de los rodillos a travs

del control de altura.

No es necesario un accionamiento auxiliar para el

arranque a bajas revoluciones de un molino lleno.

Funcionamiento del molino, modo por rebose

En el caso de menas con caractersticas de molienda

especficas o molienda gruesa, es posible que resulte

beneficioso separar los procesos de molienda y cla-

sificacin. El modo por rebose se utiliza para ese tipo

de materiales.

Al contrario de lo que sucede en el modo barrido

por aire, la clasificacin en el modo por rebose no

se realiza en el clasificador directamente sobre la

cmara de molienda, sino en un clasificador externo.

El material se transporta convenientemente desde el

molino al clasificador externo.

El material molido por los rodillos se enva,

mediante fuerzas centrfugas del plato de molien-

da rotatorio sobre la corona de labes al conducto

circular. Como resultado de la alta circulacin,

el material no se descarga del conducto circular

mediante un rascador, sino por cada libre a travs

de resbaladeras.

Mantenimiento

Las piezas de molienda, las camisas de los rodillos y

los segmentos de la pista de molienda desgastados

pueden sustituirse de forma rpida y sencilla.

Los rodillos se retraen de la cmara de molienda hasta

alcanzar una posicin vertical usando un cilindro de

volteo. De esta forma, tanto los rodillos completos

como las camisas de rodillos y los discos de molien-

da, quedan perfectamente accesibles para poder ser

extrados por los dispositivos de elevacin.

En la molienda, las partculas metlicas suelen pro-

vocar un desgaste uniforme durante toda su vida til,

por lo que el rendimiento del molino slo se reduce

cuando las piezas de molienda estn completamente

desgastadas. El desgaste parcial puede compensar-

se mediante un blindaje especfico del molino. Este

blindaje puede realizarse desmontando las piezas de

molienda o in-situ utilizando una equipo especial de

soldadura.

Por otra parte, Loesche tiene la experiencia y los

conocimientos necesarios para llevar a cabo la

soldadura in-situ utilizando el equipo de soldadura

adecuado.

Recargue de una camisa de molienda en el interior del molino

Accionamiento de mantenimiento

15

Molienda y secado combinados

La materia prima de mena puede obtenerse con

diferentes contenidos de humedad como resultado

de los procesos de separacin previos. No obstante,

si se comparan con un producto hmedo, un pro-

ducto de molienda seco permite un tratamiento y

acondicionamiento ms exacto para los procesos de

clasificacin posteriores.

Los gases calientes se suministran al proceso com-

binado de molienda y secado para evaporar la hume-

dad del material. Estos gases pueden obtenerse a

partir de las fuentes de la propia instalacin o del

generador de gas caliente Loesche.

En cuanto el material molido sale del plato de molien-

da sobre la corona de labes, el agua contenida en

el material se evapora espontneamente al entrar en

contacto con el flujo de gas caliente.

Clasificacin

Dependiendo de cada aplicacin, los molinos vertica-

les de rodillos Loesche pueden operar en el modo de

barrido por aire o por rebose.

En ambos modos, la clasificacin directa tras realizar

el proceso de molienda elimina el riesgo de sobremo-

lienda del producto.

El modo de barrido por aire combina las funciones de

molienda y clasificacin en una sola unidad. El caudal

de aire eleva el material de la cmara de molienda

hasta el clasificador. En el clasificador situado sobre

la cmara de molienda, el material molido conforme

a las especificaciones establecidas, se separa de las

partculas ms gruesas que pueden volver a caer al

plato de molienda para ser molidas de nuevo, o ser

extradas para su tratamiento posterior.

En el modo por rebose, el material molido se expulsa

sobre el borde del plato de molienda para ser cla-

sificado mediante un proceso externo. Los gruesos

vuelven a alimentarse a la cmara de molienda. Al

separar el proceso de clasificacin del de molienda,

es posible aplicar diversas fases de clasificacin o

separacin para recuperar productos intermedios.

Clasificador dinmico

Loesche (LSKS)

El clasificador de rotor

en jaula Loesche de

tipo LSKS realiza una

separacin altamente

selectiva. Permite una

distribucin del grano

en anchos de banda

estrechos y anchos.

Mediante la mo di ficacin

de los parmetros de

ajuste del proceso y

gracias a los adecuados

componentes de clasificacin integrados, es posible

satisfacer diferentes requisitos relativos a la

estructura del grano.

El flujo de gas/partculas que asciende desde el

molino se dirige medianteun dispositivo distribuidor

esttico de paletas gua 2

hasta la cmara de

clasificacin. La mezcla de gas/slidos fluye, depen-

diendo de la posicin de las paletas, directamente al

espacio entre el dispositivo de gua esttico 2 y el

rotor concntrico de paletas 3 .

El rotor al girar acelera la mezcla gas/slidos de

modo tangencial. La fuerza centrfuga que se produ-

ce en este proceso expulsa los granos demasiado

grandes.

La velocidad del rotor, el flujo de gases y su direccin

determinan el tamao de grano deseado. El ajuste se

realiza en lmites muy amplios.

Una particularidad de este tipo de separacin es la

continua reclasificacin de los flujos de partculas

rechazadas por el rotor. Cuando stas salen despedi-

das hacia fuera por la fuerza centrfuga en la abertura

circular, vuelven a ser dirigidas por la corriente de

gas hacia arriba y hacia adentro. De este modo las

partculas se desaglomeran ms fcilmente, de modo

que siguen el caudal del producto como granos

individuales y no vuelven a caer al plato de molienda

como grano de aparente mayor tamao.

Molienda, secado y clasificacin combinados

Diseo:

1 Cono de rechazos

2 Jaula esttica gua

3 Rotor con jaula de

paletas

4 Eje del rotor

5 Carcasa

6 Resbaladera de

alimentacin de

material

7 Descarga de producto

7

4

3

2

6

1

5

16

Dimensionado series de modelos accionamientos

Parmetros de dimensionamiento

Los siguientes parmetros estndar son decisivos

para el dimensionamiento de los molinos Loesche:

PRESIN ESPECFICA DE MOLIENDA

Se encuentra entre el valor mnimo para combus-

tibles slidos y el valor mximo para menas.

HUMEDAD DEL MATERIAL

El molino Loesche puede procesar material con

una humedad de hasta el 25%.

FINURA DEL PRODUCTO

En el caso de la clasificacin por aire, es posible,

dependiendo de los requisitos del cliente, generar

finuras del producto desde P80 a 500 m hasta

P80 a 20 m.

POTENCIA DE ACCIONAMIENTO

El consumo especfico de energa durante la prue-

ba de molienda es decisivo para la potencia del

reductor y del motor.

A lo largo de la historia del desarrollo de los molinos

Loesche, los tamaos se han adaptado a la constan-

te demanda de mayores capacidades y volmenes

de procesamiento. La construccin modular de los

molinos tambin permite ofrecer soluciones perso-

nalizadas, mediante la combinacin de componentes

estndar.

Series de modelos

Los tamaos de los molinos se identifican en fun-

cin del dimetro exterior efectivo de la pista de

molienda, en decmetros [dm].

La identificacin va seguida de un dgito, separa-

do por un punto. Dicho dgito especifica el nmero

de rodillos utilizados en el molino.

Los molinos Loesche se disean de forma modu-

lar. Las unidades que comprenden los rodillos,

balancines y componentes del sistema hidrulico

junto con el pedestal se denominan mdulos.

stos se disponen entre 2, 3, 4 y 6 veces alrede-

dor de un plato de molienda, segn sea necesa-

rio.

El nmero y tamao de los rodillos depende de la

capacidad de producto necesaria, junto con el

factor de carga Loesche, que es funcin de la

molturabilidad del producto, la humedad y la finu-

ra. El caudal de gas necesario es decisivo para el

dimensionamiento de la carcasa del molino y del

clasificador.

Adems de los parmetros estndar, tambin deben

tenerse en cuenta otras propiedades y factores pro-

pios de los materiales a la hora de dimensionar los

molinos verticales para la molienda de mena.

En contraposicin aqu en la molienda, por ejemplo

frente a la industria cementera, el rango de propie-

dades de la mena es considerablemente ms amplio.

Esto influye a la hora del dimensionamiento del moli-

no, ya que las propiedades de la mena son tenidas

en cuenta.

Gracias a sus ms de 100 aos de experiencia y a

sus esfuerzos de desarrollo constante, Loesche ha

diseado con xito molinos verticales para los requi-

sitos especficos de cada caso. La produccin est

enfocada segn las propiedades de la mena que se

va a moler y las caractersticas a obtener en el mate-

rial molido. Existen disponibles tamaos de molinos

con producciones inferiores a 100 t/h hasta incluso

superiores a 2,000 t/h.

17

Accionamientos

Como accionamiento se utiliza un motor elctrico.

Dicho motor acciona un engranaje planetario con un

pin cnico. El eje del accionamiento descansa

horizontalmente, mientras que el eje de salida se

mueve verticalmente hacia arriba. En la parte superior

existe una brida horizontal de salida. El reductor con-

tiene un cojinete de empuje con segmentos que

absorben la fuerza de molienda en la parte superior

de la carcasa. Los reductores de los molinos Loesche

han sido desarrollados con una colaboracin entre

Loesche GmbH y reputados fabricantes de reducto-

res. Los reductores responden a las condiciones de

funcionamiento real en las que deben operar. Las

dcadas de experiencia en el manejo de molinos

Loesche determinan el diseo de los reductores del

molino y de sus equipos perifricos, teniendo siem-

pre en cuenta las condiciones climticas.

Los reductores modernos en la actualidad se cons-

truyen de forma modular al igual que los molinos

Loesche. El reparto del par aporta una reduccin en

las masas giratorias y el uso mltiple de elementos de

ingeniera en reductores de diferentes tamaos y

potencias.

Una unidad de lubricacin garantiza el suministro de

la adecuada cantidad de aceite a los dientes del

engranaje, los cojinetes del eje y los cojinetes de

empuje. Los filtros y los sistemas de refrigeracin

acondicionan el aceite. Los instrumentos de monito-

rizacin elctrica e hidrulica que se reflejan en el

PLC garantizan un funcionamiento seguro.

Gracias a la puntera tecnologa actual, el principio de

construccin modular de los reductores permite

aumentar an ms la potencia sin que sea necesario

desarrollar un nuevo concepto de construccin.

El molino Loesche no precisa de un motor con un par

de arranque mayor. Dado que los rodillos se elevan

hidrulicamente, el par de arranque con el molino

lleno slo corresponde al 40% del par a carga total.

Este par de arranque puede conseguirse sin proble-

mas con un motor estndar.

La potencia de motor instalada est orientada a los

requisitos de demanda energtica del molino. Dicha

potencia se determina en el centro tcnico de

Loesche durante las pruebas de molienda. A partir de

los resultados de dichas pruebas, se selecciona el

siguiente motor comercialmente disponible y se hace

una recomendacin al cliente.

Reductor de molino Loesche

18

Instalaciones de molienda completas

Instalaciones de molienda completas

En la siguiente pgina se describe una planta de

molienda de mena. Las plantas de molienda que usan

molinos Loesche se caracterizan fundamentalmente

por su sencillo diseo e implantacin. Una planta de

molienda se compone de las siguientes etapas de

proceso y componentes:

Alimentacin de los materiales

Molienda y clasificacin

Manejo de los rechazos/circulacin

Separacin del producto

Ventilador del molino

Generador de gases calientes (opcional)

Tecnologa de control de proceso/medicin

Las plantas de molienda completas incorporan tolvas

y sistemas de transporte aptos para esta industria

especfica as como elementos de medicin para el

molino Loesche. En los procesos posteriores a la cla-

sificacin se incluye un sistema de desempolvado, que

adems del propio filtro y tuberas tambin incluye la

descarga del producto y el circuito de gases de proce-

so. La planta de molienda Loesche tambin incorpora

elementos para la separacin de metales as como un

generador de gas caliente Loesche para el secado,

cuando ste sea necesario para el proceso.

Los materiales que an no han alcanzado el tamao de

partcula de producto deseado vuelven a introducirse

en el proceso de molienda.

El producto final se almacena provisionalmente en

la tolva y se reenva desde sta a los procesos pos-

teriores.

Planta de molienda completa Loesche con molino y filtro

19

Molino Loesche por rebose

Modos por rebose y barrido por aire

En las plantas de recuperacin de metales el molino

Loesche se instala entre la trituradora primaria y los

procesos posteriores. Fundamentalmente existen dos

procesos diferentes para la molienda de la mena en

los molinos Loesche. La diferencia entre ambos radi-

ca en si la carga recirculada se transporta mediante

un circuito interno o externo.

El proceso por el cual la mena molida sale de la

cmara tras el proceso de molienda empujada por

su propia fuerza gravitacional se conoce como modo

por rebose. Cuando el material se extrae mediante

un caudal de aire hasta un clasificador se denomina

modo barrido por aire.

La eleccin de un modo u otro est determinada por

las propiedades del material y la finalidad del proceso

de molienda.

Modo por rebose

En el modo por rebose la clasificacin y molienda son

procesos separados. El material es transportado desde

el molino al separador a travs de los sistemas de trans-

porte adecuados.

Previamente a su entrada al molino, se realiza una

fase previa de clasificacin de la mena. La que cum-

ple las especificaciones establecidas se separa en el

preclasificador y se gua hacia la fase de clasificacin

final en el clasificador dinmico. De este modo, se

evita una sobremolienda y un consumo energtico

excesivo. Las fracciones ms gruesas del preclasi-

ficador y del clasificador dinmico se alimentan al

molino. Tras moler el material, ste es expulsado a

travs del conducto circular y se vuelve a alimentar al

preclasificador, cerrando as el circuito de molienda.

El producto final del clasificador dinmico se separa

en el filtro.

Modo de barrido por aire

En el modo de barrido por aire, la molienda y la

clasificacin se combinan en una sola mquina (el

molino Loesche con clasificador). Dentro del molino

y el separador el material es transportado por el flujo

gaseoso.

Tras realizar la separacin previa de los metales, el

material suministrado desde la fase de trituracin

primaria se dirige hacia la cmara de molienda del

molino Loesche. El material molido se dirige con el

gas ascendente hacia el clasificador. Los gruesos

vuelve a caer en el plato de molienda para volver a

ser molidos. El producto con un grosor suficiente

atraviesa el clasificador y se separa en el filtro.

En ambos procesos el producto molido resultante se

extrae finalmente de los filtros y se suministra a los

procesos posteriores mediante una tolva buffer.

Tanto los modos por rebose como barrido por aire

son circuitos de molienda/clasificacin cerrados. Con

continua extraccin del producto terminado durante

el proceso se evita una sobremolienda del material.

20 21

22 23

Molino Loesche por rebose

1 Alimentacin, planta de trituracin

2 Cintra transportadora, alimentacin al molino

3 Separador magntico

4 Detector de metales

5 Compuerta de 2 vas

6 Colector de material rechazado

7 Cinta transportadora, carga al clasificador

8 Clasificador esttico

9 Clasificador dinmico

10 Cinta transportadora

11 Molino Loesche

12 Sistema de descarga

13 Cinta transportadora de recirculacin

14 Filtro

15 Ventilador del filtro

16 Chimenea

17 Descarga del producto

18 Tubera de recirculacin de gas con compuerta

(opcional)

19 Generador de gas caliente (opcional)

20 Almacenamiento del producto

Molino Loesche barrido por aire

1 Alimentacin, planta de trituracin

2 Cintra transportadora, alimentacin al molino

3 Separador magntico

4 Detector de metales

5 Compuerta de 2 vas

6 Colector de material rechazado

7 Esclusa alveolar

8 Molino Loesche

9 Sistema de rechazos

10 Cinta transportadora de recirculacin

11 Filtro

12 Ventilador del filtro

13 Chimenea

14 Descarga de producto

15 Tubera de recirculacin de gas con compuerta

(opcional)

16 Generador de gas caliente (opcional)

17 Almacenamiento del producto

Fase de trituracin primaria

Fase de trituracin primaria

Procesos

posteriores

Procesos

posteriores

22

Fase de trituracin primaria

Fase de trituracin primaria

23

Molino Loesche por rebose

1 Alimentacin, planta de trituracin

2 Cintra transportadora, alimentacin al molino

3 Separador magntico

4 Detector de metales

5 Compuerta de 2 vas

6 Colector de material rechazado

7 Cinta transportadora, carga al clasificador

8 Clasificador esttico

9 Clasificador dinmico

10 Cinta transportadora

11 Molino Loesche

12 Sistema de descarga

13 Cinta transportadora de recirculacin

14 Filtro

15 Ventilador del filtro

16 Chimenea

17 Descarga del producto

18 Tubera de recirculacin de gas con compuerta

(opcional)

19 Generador de gas caliente (opcional)

20 Almacenamiento del producto

Molino Loesche barrido por aire

1 Alimentacin, planta de trituracin

2 Cintra transportadora, alimentacin al molino

3 Separador magntico

4 Detector de metales

5 Compuerta de 2 vas

6 Colector de material rechazado

7 Esclusa alveolar

8 Molino Loesche

9 Sistema de rechazos

10 Cinta transportadora de recirculacin

11 Filtro

12 Ventilador del filtro

13 Chimenea

14 Descarga de producto

15 Tubera de recirculacin de gas con compuerta

(opcional)

16 Generador de gas caliente (opcional)

17 Almacenamiento del producto

Procesos

posteriores

Procesos

posteriores

4

3

5

7

6

8

9

10

2

1

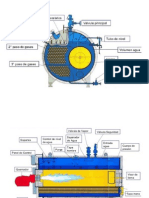

Generador de gases calientes Loesche

El sistema de combustin de camisa perforada

desarrollado por Loesche a mediados de los aos

60 consiste en una cmara de combustin de acero

resistente al calor con mufla de quemador y se cono-

ce en el mercado con el nombre de generador de

gas LOMA. ste se usa desde hace dcadas en todo

el mundo para optimizar los ms variados procesos

trmicos.

Diseo y funcionamiento:

La cmara de combustin est compuesta por

aceros resistentes al calor (no requiere camisa

refractaria).

Al arrancar el generador de gases calientes, es

posible pasar directamente al estado de plena

carga, debido a que no es necesario proceder a

ningn calentamiento de refractario.

Formidable resistencia al cambio de temperatura

y adaptacin sin demora del rendimiento a rpi-

doscambios de carga.

La elevada velocidad de refrigeracin de la

cmara de combustin impide una sobrecarga

trmica de equipos instalados a continuacin,

en SITUACIONES DE PAROS DE EMERGENCIA

y al arrancar y parar se puede prescindir de una

chimenea de EMERGENCIA.

Facilidad de acceso para inspeccin

Desgaste mnimo

Breves tiempos de montaje, peso mnimo, nece-

sidad mnima de espacio, montable en instalacio-

nes existentes, se realiza un premontaje comple-

to incluso para las unidades mayores.

Los generadores de gases calientes de Loesche se

utilizan all donde se precisan gases calientes para el

secado directo, por ejemplo en la industria cemente-

ra, aceras, minera, industria maderera, produccin

de piensos e industria qumica.

Modo de operacin

El caudal de gas de proceso que entra por la cmara

espiral 5 , como consecuencia de la conduccin del

caudal, enfra tanto la camisa de proteccin 8 como

la camisa perforada 6 . El gas de proceso entra en

el interior de la cmara de combustin a travs de

la abertura circular 7 y de los agujeros de la cami-

sa perforada, mezclndose con los gases calientes

de la combustin. Simultneamente las llamas y los

gases calientes se mantienen alejados de la camisa

perforada.

Combustibles

Gas natural, biogs, gas de coque, gas de alto

horno y otros gases de bajo poder calorfico

tal y polvo de lignito

Los generadores de gases calientes LOMA estn bajo

desarrollo continuo y responden a los estndares

tcnicos vigentes. Hasta la fecha se han puesto en

funcionamiento ms de 600 generadores de gases

calientes (de este tipo constructivo) para una poten-

cia trmica entre 100 kW y 64,000 kW.

Estructura

1 Quemador

2 Combustible

3 Aire de combustin

4 Mufla del quemador

5 Cmara espiral

6 Camisa perforada

7 Abertura circular

8 Camisa de proteccin

9 Control de temperatura

10 Salida de gas caliente

Unidad de combustin LOMA

tipo LF 25 con quemador de gas

natural, 2005

25

Esclusa alveolar Loesche

La alimentacin del molino Loesche se realiza a travs

de la esclusa alveolar para evitar la entrada de aire

falso en el interior del molino.

La alimentacin del material se realiza de modo con-

tinuo desde arriba a travs de la tolva de carga en

cada celda de la esclusa alveolar, que gira lentamente.

Para reducir el desgaste producido por el material

de alimentacin abrasivo, la velocidad tangencial es

mnima y el nivel de llenado est limitado al 40%. Unos

listones selladores en el rotor evitan que haya dema-

siada separacin entre la proteccin antidesgaste y

la carcasa. La descarga se realiza hacia abajo en la

resbaladera de alimentacin del molino.

Para evitar pegaduras, la esclusa alveolar se puede

calentar haciendo circular por su interior los gases

calientes del molino. Es fcil de desmontar con fines

de mantenimiento.

26

Para la realizacin eficaz de ensayos de molturabili-

dad estndar, en la planta de ensayos de Loesche se

dispone de 3 instalaciones de molienda de laborato-

rio LM 3.6 perfectamente equipadas.

Ensayos de molienda estndar calibra-

dos para el dimensionado del molino

Loesche dispone de una dilatada experiencia en el

diseo de instalaciones de molienda. La condicin

ms importante para el correcto diseo de las instala-

ciones de molienda es el conocimiento exacto de las

propiedades del material que se desea moler.

Los ndices ms importantes de un material de

molienda son la molturabilidad Loesche y la cantidad

especfica de energa requerida con respecto a una

finura definida. En funcin del origen geolgico del

material de molienda, en la propia naturaleza nos

encontramos con materiales aprentemente similares

que presentan unas propiedades muy diferentes.

Funcionamiento completamente

automtico con PLC

Las instalaciones de ensayos de

Loesche para estudios de materias

primas, Investigacin y Desarrollo

Posibilidades de anlisis

Determinacin de la densidad neta con pictmetro de gas

Determinacin de la superficie especfica segn Blaine

Anlisis del tamao de partcula con el granulmetro a lser Cilas

Anlisis de tamiz con tamizador con chorro de aire Alpine

Anlisis de tamiz con tamizador vibratorio Retsch

Molturabilidad segn Hardgrove

Molturabilidad segn Zeisel

Examen microscpico con equipo Zeiss Stemi SV11

Armarios secadores para determinacin de la humedad

Anlisis del carbn (Cfix, componentes voltiles, contenido en cenizas)

Molino de laboratorio LM 3.6

Desarrollo tecnolgico mediante

ensayos prcticos de molienda

Uno de los primeros pasos para la introduccin de

nuevas tecnologas es el ensayo prctico realizado

en laboratorio.

En el marco de nuestros proyectos de investigacin

y desarrollo:

se estudian materiales de molienda nuevos para

futuros segmentos de mercado;

se determinan ajustes de molino optimizados

para productos especiales;

se optimizan componentes y configuraciones de

proceso;

se prueban nuevos conceptos y materiales de

desgaste.

La estructura de nuestra instalacin de ensayos de

molienda permite simular diferentes modos de ope-

racin y configuraciones de proceso.

27

Loesche presente en todo el mundo

Esto garantiza que tambin puedan utilizarse de

inmediato los conocimientos y desarrollos ms actua-

les para nuestros propios proyectos.

Nuestras filiales y delegaciones juegan un papel

esencial en el anlisis, procesamiento y resolucin

de problemas en proyectos especficos de nuestros

clientes.

Visite nuestra pgina web

www.loesche.com para

obtener informacin actua-

lizada sobre nuestras dele-

gaciones en el extranjero.

Loesche es una empresa dirigida por sus propietarios

y orientada a la exportacin, que fue fundada en 1906

en Berln y hoy en da opera a nivel internacional con

filiales, delegaciones y agencias.

Nuestros ingenieros desarrollan continuamente nue-

vas ideas y conceptos individuales para las tecno-

logas de molienda y procedimientos de tratamiento

en beneficio de nuestros clientes. Su competencia se

fundamenta, principalmente, en nuestra red interna-

cional de gestin de informacin.

Loesche GmbH

Hansaallee 243

40549 Dsseldorf, Germany

Tel. +49 - 211 - 53 53 - 0

Fax +49 - 211 - 53 53 - 500

E-Mail: loesche@loesche.de

www.loesche.com

Brazil

Loesche Equipamentos Ltda.

Rua Mxico 119 sl. 1004

20031-145 Rio de Janeiro, Brazil

Tel. +55 - 21 - 22 40 79 00

Fax +55 - 21 - 22 20 94 40

E-Mail: loesche@terra.com.br

Emiratos rabes Unidos

Loesche Middle East FZE

P.O. Box 262 622

Jebel Ali Free Zone

LOB 19

Dubai, U.A.E.

Tel. +97 - 14 88659 - 11

Fax +97 - 14 88659 - 22

E-Mail: frouzan@loesche.de

Espaa

Loesche Latinoamericana S.A.U.

Condesa de Venadito, 14

a

Planta

28027 Madrid, Spain

Tel. +34 - 91 - 458 99 80

Fax +34 - 91 - 457 10 17

E-Mail: loesche@loesche.es

www.loesche.es

Estados Unidos

Loesche America, Inc.

20170 Pines Boulevard, Suite 301

Pembroke Pines,

Florida 33029, USA

Tel. +1 - 954 - 602 14 24

Fax +1 - 954 - 602 14 23

E-Mail: webmaster@loescheamerica.com

www.loescheamerica.com

Gran Bretaa

Loesche Energy Systems Ltd.

2, Horsham Gates

North Street

Horsham, RH135PJ, United Kingdom

Tel. +44 - 1403 - 223 101

Fax +44 - 1403 - 223 102

E-Mail: loesche@loesche.co.uk

India

Loesche India (Pvt.) Ltd.

C-3, Sector 3

Noida (U.P.) - 201301, India

Tel. +91 - 120 - 24 44 205

Fax +91 - 120 - 42 51 623

E-Mail: loesche@loescheindia.com

www.loescheindia.com

Irn

Loesche Middle East FZE TB

Unit 10, 3 Floor, Building No. 19

4th Alley, Ghaem Magham Ave,

Upper Mottahari Street

Tehran, Iran

Tel. +98 - 21 - 887 420 28

Fax +98 - 21 - 887 309 01

E-Mail: info@loesche.ir

www.loesche.ir

Repblica Popular China

Loesche Mills (Shanghai) Co. Ltd.

5 Dongzhimen South Street

Room 817-818, CYTS Plaza

100007 Beijing, R.O.C

P. R. of China

Tel. +86 - 10 - 5815 - 6205

Fax +86 - 10 - 5815 - 6220

E-Mail: info@loesche.cn

Rusia

OOO Loesche

Berezhkowskaya Naberezhnya 16A, build.2

121059 Moscow

Tel. +7 495 - 988 50 81

Fax +7 495 - 988 50 81

E-Mail: info@loesche.ru

www.loesche.ru

Sudfrica

Loesche South Africa (Pty.) Ltd.

55 Empire Road, Empire Park, Block C

2193 Parktown, South Africa

Tel. +27 - 11 - 482 29 33

Fax +27 - 11 - 482 29 40

E-Mail: loesche4@global.co.za

www.loesche.edx.co.za

1

0

0

0

0

9

/

2

0

0

9

P

r

i

n

t

e

d

i

n

G

e

r

m

a

n

y

O

r

i

g

e

n

d

e

l

a

s

f

o

t

o

s

:

L

a

b

o

r

a

8

o

r

i

o

d

e

m

i

c

r

o

s

c

o

p

a

e

l

e

c

t

r

n

i

c

a

,

U

n

i

v

e

r

s

i

d

a

d

B

a

u

h

a

u

s

d

e

W

e

i

m

a

r

Fosfato, Repblica de Sudfrica Colemanita, Turqua Aragonita, Italia

Bronita, EE.UU. Fosfato bajo la luz directa del microscopio Formacin de hierro bandeado, Brasil

Calcopirita, Chile 50 m Stranskiita, Namibia 50 m Apatita, Repblica

de Sudfrica 20 m

Escoria de titanio, Repblica de

de Sudfrica 50 m

Barita, Alemania 20 m Arcilla expandida, Alemania 50 m

Arcilla, Alemania 2 m Dolomita, Rusia 10 m Bentonita, Libia 10 m

Apatite

Phlogopite

Si-Ca-Ti-OXide

Tremolite

Diposide Diposide

You might also like

- UF1214 - Mantenimiento de motores térmicos de dos y cuatro tiemposFrom EverandUF1214 - Mantenimiento de motores térmicos de dos y cuatro tiemposRating: 5 out of 5 stars5/5 (1)

- Configuración de moldes, matrices y cabezales de equipos para la transformación de polímeros. QUIT0209From EverandConfiguración de moldes, matrices y cabezales de equipos para la transformación de polímeros. QUIT0209No ratings yet

- Molino de Bolas.Document5 pagesMolino de Bolas.Allison ArancibiaNo ratings yet

- Reutilización de aguas residuales en la industria azucarera y AlcoholeraFrom EverandReutilización de aguas residuales en la industria azucarera y AlcoholeraNo ratings yet

- Proceso Productivo para Fabricar Bloques de Hormigón: Bloqueras artesanales, #2From EverandProceso Productivo para Fabricar Bloques de Hormigón: Bloqueras artesanales, #2No ratings yet

- UF2016 - Mantenimiento de máquinas agrícolas de accionamiento y tracciónFrom EverandUF2016 - Mantenimiento de máquinas agrícolas de accionamiento y tracciónNo ratings yet

- Molienda 130806121122 Phpapp01Document64 pagesMolienda 130806121122 Phpapp01Pascual Daga DeudorNo ratings yet

- MoliendaDocument34 pagesMoliendaTeffy Ricapa100% (1)

- Molinos Verticales Loesche para Cemento.Document24 pagesMolinos Verticales Loesche para Cemento.Shalo ChtNo ratings yet

- Optimizacion-Del-Proceso-De-Molienda-En-Un-Molino-De-Bolas 2Document5 pagesOptimizacion-Del-Proceso-De-Molienda-En-Un-Molino-De-Bolas 2lissett andrea bustillo cruz100% (1)

- Clase Molienda y ClasificacionDocument40 pagesClase Molienda y ClasificacionMeyer de la Cruz100% (2)

- Generalidades MoliendaDocument47 pagesGeneralidades MoliendaAbel Martinez Ramos100% (2)

- MOLIENDADocument73 pagesMOLIENDAAlexisNo ratings yet

- Manejo de maquinaria de corte de bloques de piedra. IEXD0108From EverandManejo de maquinaria de corte de bloques de piedra. IEXD0108No ratings yet

- 3 MoliendaDocument38 pages3 Moliendamexalurgia50% (4)

- Molino de BarrasDocument6 pagesMolino de BarrasJosé Manuel Murillo DuarteNo ratings yet

- Molienda - TiposDocument71 pagesMolienda - TiposHarold Ortiz SalvadorNo ratings yet

- Clase 3 MoliendaDocument40 pagesClase 3 MoliendaFeña HernándezNo ratings yet

- Molienda Convencional - SemiautogenaDocument79 pagesMolienda Convencional - Semiautogenamaria Elena100% (1)

- La Molienda Por Su AgitaciónDocument19 pagesLa Molienda Por Su AgitaciónhgcuNo ratings yet

- MOLINO DE BARRAS y BOLASDocument47 pagesMOLINO DE BARRAS y BOLASRoger Mamani ChurataNo ratings yet

- MoliendaDocument12 pagesMoliendaMayra Gutierrez Alcaraz100% (5)

- Sesion 9 - MoliendaDocument66 pagesSesion 9 - MoliendaDaniel MelendezNo ratings yet

- Vertical Roller MillesDocument8 pagesVertical Roller Millesb3t0_3100% (1)

- Molinos de Bolas y Molinos de BarrasDocument13 pagesMolinos de Bolas y Molinos de Barrashowerth parianNo ratings yet

- Capitulo 5 Diseño de Los Molinos de BolasDocument29 pagesCapitulo 5 Diseño de Los Molinos de BolasAldheirNo ratings yet

- Molienda IntermediaDocument22 pagesMolienda IntermediaalexanderNo ratings yet

- 4 Las Tecnologias de Molienda Con Rodillos y Los Molinos Loesche para Moler Clinker Escoria y Otras AdicionesDocument8 pages4 Las Tecnologias de Molienda Con Rodillos y Los Molinos Loesche para Moler Clinker Escoria y Otras AdicionesMarinaMandarinaNo ratings yet

- Molienda de Minerales PDFDocument3 pagesMolienda de Minerales PDFacedillohNo ratings yet

- Molino VerticalDocument2 pagesMolino VerticalMaría Haddad EscutiNo ratings yet

- Exposicion ProcesamientomDocument16 pagesExposicion ProcesamientomKely Paola Suricallo MenendezNo ratings yet

- Molino de ChuñoDocument25 pagesMolino de ChuñoHEBER LOPEZ GALDOS100% (2)

- Diagrama de FlujoDocument7 pagesDiagrama de FlujoBrandon Calef Alain Estrada MartinezNo ratings yet

- Conminucion MOLIENDADocument14 pagesConminucion MOLIENDAIrwinAcostaMedinaNo ratings yet

- 135 Loesche Mills Solid Fuels SP PDFDocument20 pages135 Loesche Mills Solid Fuels SP PDFCesar EnochNo ratings yet

- Diapositivas Grupo (1) PDMDocument12 pagesDiapositivas Grupo (1) PDMLuz Canaza Velasquez100% (1)

- Molino AgitadorDocument7 pagesMolino AgitadorDINA LUZ MONTEJO RINCONNo ratings yet

- Molinos Loesche para Combustibles Solidos SPDocument20 pagesMolinos Loesche para Combustibles Solidos SPcristobal_tl2277No ratings yet

- EsparragoDocument9 pagesEsparragoIda Marisol Zapata CarrascoNo ratings yet

- MoliendaDocument4 pagesMoliendaJoanne FergusonNo ratings yet

- MoliendaDocument5 pagesMoliendaDiego EdsonNo ratings yet

- Loesche OverviewDocument34 pagesLoesche OverviewHéctor Ibáñez100% (1)

- Tarea de SeminarioDocument5 pagesTarea de SeminarioGaite Rodríguez Ivar ArturoNo ratings yet

- MoliendaDocument103 pagesMoliendaKevinNo ratings yet

- ResumenesDocument11 pagesResumenesMarko Meneses PlascenciaNo ratings yet

- Trituracion Parte 2Document40 pagesTrituracion Parte 2Katia UrearNo ratings yet

- TF Molienda - FlotaciónDocument14 pagesTF Molienda - FlotaciónIsaac PSNo ratings yet

- Molinos de RodillosDocument5 pagesMolinos de RodillosRoman RacNo ratings yet

- Trabajo Final MaquinariaDocument51 pagesTrabajo Final MaquinariaAngel ParionaNo ratings yet

- VERTICAL MILL - 4 Molino Vertical para La Molienda de Cemento PDFDocument11 pagesVERTICAL MILL - 4 Molino Vertical para La Molienda de Cemento PDFMarlon EspinozaNo ratings yet

- Molinos de RodilloDocument5 pagesMolinos de RodilloNelson_AJLNo ratings yet

- La Molienda de MineralesDocument25 pagesLa Molienda de MineralesGuido Quispe AmpueroNo ratings yet

- Molinos AgitadosDocument9 pagesMolinos AgitadosAlberto José Moreira BohórquezNo ratings yet

- TamizadoDocument10 pagesTamizadoJosé Luis Ccoyllo LlacsaNo ratings yet

- Ejercicios Molienda FinaDocument14 pagesEjercicios Molienda FinaCarloXs Xs MglNo ratings yet

- Molienda ExpoDocument9 pagesMolienda ExpoEduardo Mendoza SandovalNo ratings yet

- Proyecto para Diseño de PlantasDocument5 pagesProyecto para Diseño de PlantasVictoria L GNo ratings yet

- Dosificación de mezclas para bloques de hormigónFrom EverandDosificación de mezclas para bloques de hormigónNo ratings yet

- Pastas, morteros, adhesivos y hormigones. EOCB0109From EverandPastas, morteros, adhesivos y hormigones. EOCB0109No ratings yet

- Analisis Financiero Empresa ExsaDocument6 pagesAnalisis Financiero Empresa ExsaAlvarado ChristianNo ratings yet

- Caso 1 - Tri StateDocument2 pagesCaso 1 - Tri StateAlvarado ChristianNo ratings yet

- Silabo UNIFE - Metodo de Estudio - 2018-II - 1Document4 pagesSilabo UNIFE - Metodo de Estudio - 2018-II - 1Alvarado ChristianNo ratings yet

- Lectura - Gestión de Activos y Confiabilidad OperacionalDocument9 pagesLectura - Gestión de Activos y Confiabilidad OperacionalAlvarado ChristianNo ratings yet

- Alemania Letras Olimpiadas FuegoDocument8 pagesAlemania Letras Olimpiadas FuegoAlvarado ChristianNo ratings yet

- Partes de Una CalderaDocument6 pagesPartes de Una CalderaAlvarado Christian100% (1)

- 08 0641 MDocument160 pages08 0641 MAlvarado ChristianNo ratings yet

- Clase de Tanques de Almacenamiento IIDocument58 pagesClase de Tanques de Almacenamiento IIAlvarado ChristianNo ratings yet