Professional Documents

Culture Documents

Problemas PLC's1

Uploaded by

Eduardo VillafañaCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Problemas PLC's1

Uploaded by

Eduardo VillafañaCopyright:

Available Formats

CO TROL I DUSTRIAL DISTRIBUIDO (66.

29)

Gua de ejercicios Avanzados de Programacin de PLC

Gua de ejercicios de programacin de PLC

Control Industrial Distribuido (66.29)

PROBLEMA 1: Se quiere automatizar un paso con barrera. ste consta de: Una barrera accionada por un motor M Dos finales de carrera FSUBI y FBAJA para indicar si la barrera est subida o bajada. Un pulsador P en la caseta del encargado para subir y bajar la barrera. Un semforo de dos colores: VERDE y ROJO. El funcionamiento del sistema es el siguiente: La barrera est normalmente subida. Si al arrancar el sistema de control la barrera no estuviera subida, el sistema da la orden de subir la barrera. Cuando el encargado recibe una llamada por telfono para cerrar la barrera, ste pulsa P. La barrera baja y permanece bajada hasta que el operador pulsa nuevamente P. A continuacin la barrera sube. Mientras est la barrera subida el semforo est en verde. En cualquier otro caso est en rojo. Se pide: 1. Dibujar el grafcet de control del sistema (incluye la lista de entradas/salidas del PLC). 2. Programar en el PLC. Comprobar su funcionamiento con los pulsadores del bastidor. Se puede utilizar una entrada como RESET. 3. Cablear la placa de pulsadores y la placa del motor para comprobar el funcionamiento de la barrera. 4. Modificar el programa control para no permitir que el operador d la orden de subir la barrera hasta que no hayan transcurrido 10 segundos con la barrera bajada. 5. Modificar el programa de control para que mientras sube o baja la barrera parpadee el rojo del semforo con una frecuencia de 1 Hz. 6. Modificar el programa de control de la barrera para que, en caso de emergencia, el operador pueda saltarse la limitacin de 10 segundos. Si una vez bajada la barrera, el operador pulsa 5 veces seguidas dentro de los 10 segundos, la barrera sube de forma automtica. Se puede cambiar el orden para los apartados 3, 4, 5 y 6.

Gua de ejercicios de programacin de PLC

Control Industrial Distribuido (66.29)

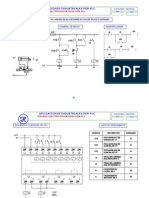

PROBLEMA 2: Programar el grafcet de la siguiente figura.

Se puede utilizar lista de instrucciones, contactos o mezcla de ambos. El temporizador T2 est activo en las etapas E2 y E3.

Gua de ejercicios de programacin de PLC

Control Industrial Distribuido (66.29)

PROBLEMA 3: Programar el grafcet de la siguiente figura. Se puede utilizar lista de instrucciones, contactos o mezcla de ambos.

PROBLEMA 4: Dibujar el esquema de mando y de potencia del automatismo cableado para controlar el motor MT del vaivn de la figura.

El motor MT es un motor trifsico de 380V. En el cuadro de control hay un pulsador de marcha y otro de paro. Cuando se la orden de marcha el motor comienza a moverse entre los finales de carrera FI y FD.

Gua de ejercicios de programacin de PLC

Control Industrial Distribuido (66.29)

PROBLEMA 5: Programar el grafcet de la figura para controlar la inversin de giro de un motor. Se puede utilizar lista de instrucciones, contactos o mezcla de ambos.

Dibujar el esquema de conexin al PLC de los elementos necesarios para comprobar el funcionamiento del programa. PROBLEMA 6:

1. Programar el siguiente grafcet, donde SD, SE y SA son seales de salida. 2. Modificar el programa para que las seales SD y SA se activen (cuando lo indique su lgica) de forma intermitente en vez de fija, con una frecuencia de 1 Hz.

Gua de ejercicios de programacin de PLC

Control Industrial Distribuido (66.29)

PROBLEMA 7: 1. Programar en LADDER el grafcet de la figura:

2. Modificar o aadir lo que sea necesario al programa anterior para conseguir que la seal SB se active de forma intermitente en la etapa 32 con una frecuencia de un hercio.

Gua de ejercicios de programacin de PLC

Control Industrial Distribuido (66.29)

PROBLEMA 8: Automatizar mediante un PLC la planta de suministro de combustible a los tanques de consumo diario de fuel oil de los motores 1, 2, 3 y 4 de una central de generacin desde el tanque de almacenamiento general del parque de combustible de dicha central.

Descripcin del sistema: Hay 5 tanques: 4 Tanques de consumo diario. T1, T2, T3 y T4 (uno por motor). 1 Tanque de almacenamiento general TG. Cada tanque dispone de un interruptor de nivel bajo (en T1 el TAG de este interruptor ser INBT1) y otro de nivel alto (INAT1). El tanque general dispone igualmente de sendos interruptores de nivel. En este caso seran (INBTG y INATG). Cada uno de los tanques de consumo diario dispone de una vlvula neumtica de doble efecto con las siguientes caractersticas: Cada vlvula tiene dos finales de carrera: posicin de vlvula abierta y vlvula cerrada (FCAVT1 y FCCVT1 respectivamente). El mando de la vlvula se realiza a travs de dos electrovlvulas en el circuito de alimentacin neumtica. La actuacin sobre una de ellas abre la vlvula (AV1). La actuacin sobre la otra cierra la vlvula (CV1). Una vez la vlvula llega al final de carrera correspondiente el control ha de desactivar la electrovlvula correspondiente. El colector de llenado de los tanques es alimentado por 3 bombas de similares caractersticas con capacidad cada una de ellas para llenar hasta un mximo de 3 tanques de modo simultneo. Caso de que fuese necesario estar llenando los cuatro a la vez sera necesario tener 2 de las tres bombas arrancadas. Cada bomba desde el punto de vista del control est formada por: Un contactor que cierra el circuito elctrico de fuerza de cada bomba (380 Vac 50 Hz). Este contactor est alimentado entre una de las fases y neutro.

Gua de ejercicios de programacin de PLC

Control Industrial Distribuido (66.29)

Intercalado en su circuito se encuentra el contacto libre de tensin del rel de la salida correspondiente del PLC (MB1). Si se desea que la bomba est arrancada, dicha salida ha de permanecer activada. Cada contactor dispone de un contacto libre de tensin que permitir disponer de la seal de retroaviso de marcha de cada bomba (RMB1). Como medida de proteccin en el cubculo de fuerza de cada bomba se ha instalado una proteccin trmica. Dicha proteccin aporta un contacto libre de tensin que se abre si dicha proteccin acta. (TB1). Como medida de proteccin adicional, a la salida de impulsin de las bombas se ha situado un interruptor de presin ajustado de modo que d alarma si la presin del colector es inferior a un determinado valor P (IPC). Si la presin est por encima de P el contacto libre de tensin del presstato estar cerrado. El mando de la instalacin se realiza desde un panel instalado en el frontal del armario de control. Este panel est formado por: Un selector de tres posiciones: MAN, SEMI y AUTO. Una seta de emergencia. SE. Un pulsador de reset de alarmas. RES. Un pulsador de marcha (PMB1 por ejemplo para B1) y otro de paro (PPB1) por cada bomba. Un pulsador de apertura (PAVT1 por ejemplo para VT1) y otro de cierre por cada vlvula. El sistema funcione del siguiente modo: De modo general, la parada de emergencia detiene las bombas. Al rearmar la seta de emergencia el sistema vuelve a funcionar en el modo que est. MODO AUTOMATICO: El selector del panel est en posicin AUTO. Los tanques se llenarn de modo automtico con el siguiente criterio. Se comienza su llenado cuando el nivel llega a INB. En ese momento se procede a la apertura de la vlvula del tanque. Una vez abierta se procede a arrancar una bomba si es necesario. El llenado se para cuando llega a INA. Con los motores funcionando a plena potencia, un tanque tarda unas 4 horas en pasar de estar lleno a estar vaco. En el proceso de llenado el diseo de colectores y bombas permite pasar de vaci a lleno en 1 hora an con el motor en marcha. Para parar de llenar un tanque se procede a cerrar la vlvula del tanque. Si procede parar bomba primero se para sta y luego se cierra la vlvula. Siempre se arranca primero B1. B2 solo se arranca si hace falta (cuatro tanques en proceso de llenado a la vez). B3 se arranca si alguna de las otras dos no est disponible y siempre en ltimo extremo. Si el nivel en el tanque general llega a nivel bajo, se para el llenado de los tanques de servicio diario. Seguridades y enclavamientos Para que las bombas puedan funcionar al menos una vlvula ha de estar abierta. Si hay alguna bomba arrancada la presin del colector ha de estar por encima del IPC. Por tanto si esto no es as, indicar que el colector presenta fugas y por tanto ser necesario parar las bombas. Para cubrir las fluctuaciones de presin iniciales, el IPC se tendr en cuenta una vez transcurridos 30 segundos tras haber arrancado la primera bomba. Una bomba no podr arrancar si la alarma del trmico est activada.

Adicionalmente si una vez dada la orden de arranque en 1 segundo no se detecta un 1 en la seal de retroaviso de marcha se ordenar el paro y se indicar alarma de la bomba. Ante esta alarma el sistema proceder a arrancar otra bomba. El sistema solo podr volver a intentar arrancar esta bomba tras haberse actuado el botn de RES y si las necesidades del sistema de llenado lo exigen. Es decir, si B1 ha entrado en alarma y se ha arrancado B2, aunque B1 vuelva a estar operativa, B2 seguir arrancada hasta que se pare por el propio funcionamiento de la carga. 7

Gua de ejercicios de programacin de PLC

Control Industrial Distribuido (66.29)

MODO SEMIAUTOMTICO: El selector del panel est en posicin SEMI. El operador puede maniobrar de forma supervisada (por el PLC) las bombas y las vlvulas mediante los pulsadores del pupitre de control. Las seguridades y enclavamientos siguen funcionando. MODO MA UAL: El selector del panel est en posicin MAN. El PLC no acta sobre el sistema. Las vlvulas se abren y se cierran de forma manual por los operadores actuando sobre los volantes hasta llevarlas a activar los finales de carrera de abierta o cerrada. Se podrn arrancar y parar las bombas a criterio del operador de modo individual siempre que la proteccin trmica de cada una lo permita. Este modo funcionar con independencia de que el PLC est arrancado o no. Se pide: 1. Disear los diagramas de funcionamiento (GRAFCETs) del modo automtico. 2. Aadir los diagramas de funcionamiento (GRAFCETs) necesarios para incorporar el modo semiautomtico y la parada de emergencia. 3. Dibujar el esquema elctrico que permite el funcionamiento manual del sistema del problema anterior.

Gua de ejercicios de programacin de PLC

Control Industrial Distribuido (66.29)

PROBLEMA 9: La empresa LoControlamosTodo ha recibido el encargo de automatizar la planta de fabricacin de arroz con leche de la figura. El sistema consta de:

Zona de vaciado. La cinta CV arrastra los recipientes hacia la zona de vaciado donde la mquina VAC se encarga de vaciarlos y enviar el producto a la envasadora. La mquina VAC tiene la entrada digital VACO para ordenar el vaciado y la salida digital VACT para indicar que ha terminado. A continuacin el recipiente es depositado sobre la cinta de retorno CR mediante el empujador EV. Zona de retorno. Los recipientes vacos vuelven por la cinta de retorno CR. El empujador ER los enva hacia la cinta de llenado (CL) y de aqu pasan a la zona de llenado. La cinta CC se pone en marcha (si ya no lo estaba) cada vez que un nuevo recipiente es depositado mediante el empujador EL. Si un recipiente alcanza el sensor CCS y no hay hueco en la zona de coccin, la cinta se para hasta que se libere un fuego. La cinta tambin se para si no hay recipientes sobre ella. Para evitar problemas, cuando hay un recipiente esperando en CCS, el empujador EL introduce el siguiente recipiente una vez llenado (si lo hay) y no retrocede (se bloquea), con el fin de no acumular recipientes sobre la cinta CC. De igual forma, la cinta CL se para cuando un recipiente alcanza la posicin de CLS y no puede avanzar porque el empujador EL est bloqueado. El empujador ER slo puede introducir un nuevo recipiente en la cinta CL y no puede retroceder hasta que el recipiente en la posicin CLS se desbloquee. CL tambin se para si no hay recipientes sobre ella. La cinta CR se para si no hay recipientes sobre ella o si habiendo recipientes sobre ella el empujador est en posicin de bloqueo y no hay que introducir ms recipientes desde la zona de vaciado. En cualquier otro caso la cinta sta en movimiento. 9

Gua de ejercicios de programacin de PLC

Control Industrial Distribuido (66.29)

La cinta CV se para si no hay recipientes sobre dicha cinta o si hay un recipiente en la zona de vaciado y otro recipiente ha alcanzado el sensor CVS. Los empujadores EL, EV y ER son movidos por un motor-variador que tiene dos entradas digitales: EXA para ordenar el avance y EXR para ordenador el retroceso. Asociado a cada empujador hay dos finales de carrera para indicar posicin mnima de retroceso (FEXM) y posicin mxima (FEXL). El sistema tiene dos modos de funcionamiento controlados por un conmutador en el pupitre de control: Modo automtico: descrito anteriormente. Hay dos pulsadores PA y PP para arrancar y parar en modo automtico. Cuando se da la orden de parar, el sistema no llena ms recipientes y se para cuando todos los recipientes que estaban en coccin se hayan vaciado. Modo manual supervisado: mediante pulsadores se pueden mover todos los elementos del sistema.

Adems existe una parada de emergencia que se activa mediante una seta de emergencia en el pupitre de control o mediante el sensor MO de deteccin de monxido de carbono en los fogones de la zona de coccin. Existe un pulsador de rearme (adems del rearme de la seta de emergencia) mediante el cual el operador indica que ya no hay situacin de emergencia. Automatizar el sistema aplicando la gua gemma: 1. Dibujar el grafcet del modo de funcionamiento automtico. 2. Confeccionar el grafcet final (o grafcets) para contemplar el modo de funcionamiento manual y la parada de emergencia. PROBLEMA 10: Se quiere automatizar el vaciado de un silo de trigo. El silo tiene tres tubos de salida situados a tres alturas: baja, media y alta. Cada tubo de salida tiene una compuerta asociada (CB tubo bajo, CM medio y CA - alto) que se acta mediante una seal lgica (1-Abrir compuerta, 0-Cerrar compuerta). En el techo del silo hay situado un medidor de altura tipo microondas que da una salida codificada en cuatro bits. Adems existe un pulsador (PV) para indicar que se quiere vaciar. Mientras se mantiene pulsado PV, la compuerta que le corresponda permanece abierta. La lgica de actuacin de las compuertas es la siguiente: si el nivel est por debajo de 6 permanece abierta la compuerta CB; si el nivel est por encima de 10, el turno corresponde a CA; y en los valores intermedios se abre CM. En cualquier caso, cuando se deja de pulsar PV, se cierra la compuerta que estuviese abierta. Se pide: 1. Obtener las ecuaciones lgicas del control de las tres compuertas. 2. Implantar mediante diagrama de contactos el control de la compuerta CB. 3. Implantar mediante lista de instrucciones el control de la compuerta CM.

10

Gua de ejercicios de programacin de PLC

Control Industrial Distribuido (66.29)

PROBLEMA 11: Automatizar una prensa de compactado de residuos orgnicos mediante un automatismo cableado. Los residuos son introducidos en un depsito donde la tapa acta de prensa movida por un motor trifsico a 380V. En posicin de reposo la tapa est en una posicin alta para que se permita la carga y descarga del depsito. Una vez cargado el depsito la tapa baja para comprimir los residuos. Las dos posiciones extremas de la prensa estn controladas por dos finales de carrera (FS-posicin superior, FI-posicin inferior). La tapa-prensa es controlada mediante un pupitre de control con los siguientes elementos: Pulsador PM: permite actuar la prensa. Pulsador PS: da la orden para subir la prensa hasta alcanzar la posicin superior. Pulsador PB: da la orden para bajar la prensa hasta la posicin inferior. Pulsador PP: detiene la actuacin de la prensa. Piloto HA: indica que es posible actuar la prensa. Piloto HD: indica que se activado la proteccin trmica del motor o alguna de las setas de emergencia. Seta de emergencia.

Adems existe otra seta de emergencia junto a la prensa. El funcionamiento de la prensa es el siguiente: al arrancar la prensa est deshabilitada y el piloto HA no enciende. Pulsando PM se habilita la prensa y luce el piloto HA. A partir de este momento, con PS y PB el operador da la orden a la prensa de subir o bajar. La prensa se para cuando alcanza el final de carrera correspondiente (no es necesario mantener pulsado el pulsador utilizado para dar la orden). Con el pulsador PP se deshabilita la prensa y, por tanto, aunque se pulse PS o PB la prensa no responde hasta que no se vuelva a pulsar PM. Al saltar la proteccin trmica del motor o activarse alguna de las setas de emergencia, se deshabilita la prensa y se activa el piloto HD. El piloto HD se desactiva cuando no estn activas ni la proteccin trmica ni las setas de emergencia. De igual manera, pulsando PM se activa la prensa si no hay fallo o setas de emergencia activas. Los pulsadores, setas de emergencia y finales de carrera pueden tener hasta dos contactos, del tipo que se desee. Los rels para realizar el automatismo pueden ser del tipo de los utilizados en el laboratorio (ver figura).

Se pide: 1. Esquema de control. 2. Esquema de potencia. 3. Programacin en lenguaje LADDER.

11

Gua de ejercicios de programacin de PLC

Control Industrial Distribuido (66.29)

PROBLEMA 12: La empresa TodoAutomatico ha recibido el encargo de automatizar el sistema de etiquetaje de la figura (vista en planta):

Su funcin es etiquetar los paquetes que entran por la cinta CE con una etiqueta rotulada con OK y, a continuacin sacarlos por la cinta CS. El etiquetado se lleva a cabo en el plato giratorio. ste est dividido en cuatro zonas o estaciones: PL o zona de entrada; PP o zona de depsito del pegamento; PE o zona de depsito de la etiqueta; y PV o zona de salida. El funcionamiento automtico del sistema es el siguiente: Los paquetes entran por la cinta CE y se paran cuando llegan al tope donde est el sensor CP. La cinta CE pertenece a otro sistema. Con el pistn B se introduce el paquete en la zona PL. Se gira el plato para que el paquete pase a la zona PP. El sensor G indica cuando se ha realizado el cuarto de giro necesario. El variador de velocidad que controla el motor del plato tiene una entrada digital MG para darle la orden de giro. Una vez en la zona PP, se procede a depositar el pegamento sobre la cubierta superior del paquete. La mquina de pegamento tiene una entrada digital OPP para indicarle que proceda a depositar el pegamento y una salida digital PPR para indicar que ha realizado su trabajo. Depositado el pegamento, se gira nuevamente un cuarto de giro la plataforma para ir a la zona PE y se procede a colocar la etiqueta. La mquina que deposita la etiqueta dispone de una entrada digital OPE para darle la orden de etiquetar y una salida digital PER para indicar que se ha realizado la operacin. Nuevamente se gira la plataforma para ir a la zona PV donde el pistn A que, a travs de la ventosa d-, toma el paquete de la plataforma giratoria y lo deja sobre la cinta CS. Hasta que no haya salido el paquete de la cinta CS (sensor CS), no se toma un nuevo paquete de la plataforma giratoria. La ventosa se activa a travs de una entrada digital de mismo nombre (d-). 12

Gua de ejercicios de programacin de PLC

Control Industrial Distribuido (66.29)

Por supuesto, la automatizacin mantiene ocupadas todas las estaciones de la plataforma giratoria, siempre que lleguen paquetes suficientes por CE. Es decir, que a plena produccin, se obtendra un paquete etiquetado cada cuarto de giro de la plataforma. Si no hay paquetes la plataforma permanece sin girar a la espera. Cada zona de la plataforma tiene un sensor para indicar si hay paquete en esa zona: SPL, SPP, SPE y SPV. Los pistones A y B tienen dos entradas digitales: X+ para el avance, X- para el retroceso. Y dos salidas digitales: X0 y X1 para indicar posicin mnima y mxima respectivamente. El sistema tiene dos modos de funcionamiento controlados por un conmutador en el pupitre de control: Modo automtico: descrito anteriormente. Hay dos pulsadores PA y PP para arrancar y parar en modo automtico. Cuando se da la orden de parar, el sistema no introduce ms paquetes en la plataforma giratoria y espera a que salgan todos los paquetes ya introducidos en la plataforma por la cinta CS para parar. Modo manual supervisado: mediante pulsadores se pueden mover todos los elementos del sistema siempre. No se permite mover los pistones A y B si la plataforma no est parada en una posicin correcta (sensor G activado). Adems existe una parada de emergencia que se activa mediante una seta de emergencia en el pupitre de control. Existe un pulsador de rearme (adems del rearme de la seta de emergencia) mediante el cual el operador indica que ya no hay situacin de emergencia. Automatizar el sistema aplicando la gua gemma: 1. Dibujar el grafcet del modo de funcionamiento automtico. 2. Definir el pupitre de mando y el nmero de entradas y salidas digitales del PLC. 3. Confeccionar el grafcet final (o grafcets) para contemplar el modo de funcionamiento manual y la parada de emergencia.

13

Gua de ejercicios de programacin de PLC

Control Industrial Distribuido (66.29)

PROBLEMA 13: Se desea automatizar el sistema de empaquetado con plstico retrctil de la figura:

La funcin del sistema es formar bloques de 2x3 paquetes, recubrirlos con plstico retrctil y enviarlo hacia la salida. El sistema consta de los siguientes elementos: Una cinta (CintaE) por donde llegan los paquetes. Un empujador EE que se encarga de ir apilando paquetes de dos en dos. Un empujador EP que se encarga de ir apilando bloques de 2 paquetes hasta construir un conjunto de 2x3 paquetes. Una cinta (CintaP) para desplazar el bloque hacia la zona de retractilado. Una mquina de retractilado. Una cinta (CintaC) montada sobre una mesa elevadora que permite la transicin entre la zona de retractilado y la cinta de salida (CintaS).

El funcionamiento en automtico del sistema es el siguiente: A travs de CintaE llegan los paquetes. Si la cinta no tiene paquetes permanece parada. Mediante el sensor SEI se detecta que hay un nuevo paquete en la cinta. Y mediante SEO se detecta que est en la posicin correcta de salida de la cinta. Si hay ms de 5 paquetes sobre la cinta, el control activa la seal NOMAS a quin suministra los paquetes, para que no introduzca ms paquetes. Cuando el paquete llega a la altura de SEO, el empujador EE lo coloca sobre la CintaP. A continuacin retrocede y espera un nuevo paquete. Al llegar el siguiente, el empujador vuelve a realizar la misma maniobra, empujando ahora simultneamente al primer paquete y al segundo. Con ello se tiene un bloque de 2x1. A continuacin el empujador EP avanza para desplazar el bloque de 2x1 una posicin y dejar espacio a un nuevo bloque de 2x1. La maniobra se repite hasta formar el bloque de 2x3.

14

Gua de ejercicios de programacin de PLC

Control Industrial Distribuido (66.29)

Una vez preparado el bloque, CintaP y Cinta R, avanzan inicialmente a la vez hasta que el bloque alcanza el sensor SR. En el momento que el sensor SP detecta que el bloque ha salido, CintaP se para y comienza el proceso de formar un nuevo bloque. La formacin de un nuevo bloque y el retractilado del anterior se desarrolla en paralelo. La mquina de retractilado tiene dos seales: RetraI y RetraO. Con RetraI se le da la orden de colocar el plstico retrctil y dar calor, una vez que el bloque ha llegado a su posicin (SR).Con RetraO la mquina informa al sistema de control que ha realizado correctamente la maniobra. Si la seal RetraO tarda ms de 60 segundos en activarse, despus de que el control haya activado RetraI, se realiza una parada de emergencia del sistema. Una vez colocado el plstico retrctil se ponen en marcha CintaR y CintaS hasta que la mquina alcanza el sensor SC. CintaS est montada sobre una mesa elevadora que tiene dos posiciones Zona de Retractilado (alta y baja). La mesa elevadora est movida por un motor con reductora (MEL), con dos entradas de control: MELS para indicar Subir y MELB para indicarle bajar. Las dos posiciones de la mesa estn sealadas por los sensores SMELS (mesa subida) y SMELB (mesa bajada). Una vez que el bloque est correctamente situado sobre CintaC, se puede proceder al retractilado de un nuevo bloque si est a la espera. Al llegar el bloque a SC, baja la mesa elevadora y el bloque queda apoyado sobre la cinta de salida CintaS. La automatizacin de la cinta de salida no forma parte del control a disear. Sin embargo, el control a disear tiene que activar la seal PREPA, para que el control que se encarga del movimiento de Cinta S, sepa que puede mover la cinta. Una vez que el bloque preparado est ms all del sensor SS, la mesa elevadora sube quedando CintaC a la espera de un nuevo bloque.

El sistema tiene tres modos de funcionamiento que se seleccionan mediante un conmutador en el pupitre de control: Modo MA UAL: Mediante pulsadores adicionales se pueden mover libremente todos los elementos del sistema. Modo CICLO: En el modo ciclo hasta que un bloque de 2x3 recin formado no abandona la zona del sensor SS, no se permite la formacin de un nuevo bloque. Slo se permite la entrada de un paquete a la CintaE cuando lo necesita el sistema. Para ello el control utilizar la seal NOMAS para indicar a quin suministra los paquetes que no est en disposicin de admitir un nuevo paquete. Modo AUTOMTICO: Se corresponde con el modo explicado. El sistema de control debe estar diseado para obtener el mximo rendimiento. Existe dos pulsadores PM y PP, para poner en marcha y parar el modo AUTOMTICO y el modo CICLO. La parada se realiza a final de ciclo es decir cuando todos los paquetes hayan abandonado el sistema a automatizar.

Adems de la parada de emergencia de la mquina de retractilado, existe una parada de emergencia que se activa mediante una seta de emergencia en el pupitre de control. Existe un pulsador de rearme (adems del rearme de la seta de emergencia) mediante el cual el operador indica que ya no hay situacin de emergencia. No obstante, para volver a la normalidad el sistema, el conmutador de modos de funcionamiento debe pasar primero por la posicin de MANUAL. Automatizar el sistema aplicando la gua gemma: 1. Dibujar el grafcet o grafcets del modo CICLO. 2. Dibujar el grafcet o grafcets del modo AUTOMTICO. 3. Confeccionar el grafcet final (o grafcets) para contemplar, adems de los modos anteriores, el modo de funcionamiento manual y la parada de emergencia. 15

Gua de ejercicios de programacin de PLC

Control Industrial Distribuido (66.29)

PROBLEMA 14: El sistema de pesaje de la figura consta de 3 cintas transportadoras, una bscula y una plataforma mvil que se desplaza sobre rales.

El funcionamiento del sistema en automtico es el siguiente: Los paquetes llegan por la cinta E con una pequea separacin entre ellos. Son trasladados uno a uno por el transportador a la zona de bscula donde son pesados. Para que el peso sea correcto el transportador debe estar en la posicin correcta dentro de la zona de bscula durante 30 segundos. La bscula tiene una salida digital BSCULA que cuando se activa indica que el peso del paquete es el correcto. Si el peso del paquete es correcto sale por la cinta B. Si es incorrecto sale por la cinta D. Si un paquete alcanza la cabecera de la cinta E (sensor CE) y no est el transportador en posicin espera a su llegada (se para la cinta E). La cinta B est en continuo movimiento. El sensor CB permite saber que un paquete ha sido completamente trasladado del transportador a la cinta. La cinta D slo se pone en movimiento cuando es necesario para transportar un paquete defectuoso. Los sensores CDE y DCS controlan la entrada y salida de paquetes en la cinta. Una vez que el paquete defectuoso ha salida de la cinta, sta se para si no hay ms paquetes defectuosos. Una vez que el paquete sale por B o D, el transportador siempre vuelve a la posicin de la cinta E. Cuando se pone en automtico el sistema el transportador va tambin a la posicin de la cinta E si ya no est en ella. Los sensores PE, PB (est en la bscula y no se ve en la figura) y PS permiten controlar la posicin del transportador: frente a cinta E, en la bscula o frente a cintas S y B. Los sensores ED y EI son dos finales de carrera de seguridad que se abren cuando la plataforma alcanza los extremos de los rales. Los motores MCE, MCB y MCD mueven las cintas. Los motores MPT y MPC mueven el transportador y la cinta del transportador. Esta cinta tiene adems los sensores CPE y CPS para controlar la entrada salida de paquetes.

16

Gua de ejercicios de programacin de PLC

Control Industrial Distribuido (66.29)

El sistema tiene dos modos de funcionamiento controlados por un conmutador en el pupitre de control: Modo automtico: descrito anteriormente. Hay dos pulsadores PA y PP para arrancar y parar en modo automtico. Cuando se da la orden de parar, el sistema se para una vez que el transportador ha llegado a la posicin de la cinta E despus de haber realizado un ciclo completo. Modo manual supervisado: mediante pulsadores se pueden mover las cintas y el transportador sin que ste se salga de sus posiciones mxima y mnima, ni se caigan los paquetes de la cinta E. Adems existe una parada de emergencia que se activa mediante una seta de emergencia en el pupitre de control, o mediante los finales de carrera de emergencia situados en los extremos de los rales. Existe un pulsador de rearme (adems del rearme de la seta de emergencia) mediante el cual el operador indica que ya no hay situacin de emergencia.

Automatizar el sistema aplicando la gua gemma: 1. Dibujar el grafcet del modo de funcionamiento automtico. 2. Definir el pupitre de mando y la lista de entradas/salidas del PLC. 3. Confeccionar el grafcet final (o grafcets) para contemplar el modo de funcionamiento manual y la parada de emergencia.

17

Gua de ejercicios de programacin de PLC

Control Industrial Distribuido (66.29)

PROBLEMA 15: Se desea automatizar el sistema de clasificacin de cajones de cartas de la figura:

En la zona de clasificacin previa, que no se ha pintado en la figura, las cartas son introducidas en cajones de igual tamao segn el tipo de destino: local, nacional y extranjero. Estos cajones llegan al sistema de clasificacin de la figura a travs de la cinta transportadora C_ENT. El sistema de clasificacin debe sacar cada tipo de cajn por la cinta transportadora que le corresponda: C_LOC para cajones con cartas con destino local; C_NAC para destino nacional y C_EXT para el extranjero. Para poder identificar fcilmente el destino de los cajones, estos llevan una etiqueta externa con el cdigo de barras correspondiente (local, nacional, extranjero). Para poder realizar el trabajo encomendado el sistema cuenta, adems de las cintas indicadas, de: Empujador E_ENT para pasar los cajones de la cinta C_ENT a la cinta C_CLA_L donde, a travs del sistema de lectura de cdigo de barras DLO, se detectan los cajones con destino a la cinta C_LOC. Cinta C_CLA_L. Empujador E_NLO para pasar los cajones que no son de local a la cinta C_CLA_N. Cuando llega un cajn que ha sido clasificado como no local al final de la cinta C_CLA_L, E_NLO lo arrastra hacia la cinta C_CLA_N. Cinta C_CLA_N donde mediante el lector de cdigo de barras DNA, se determina si el destino es nacional o extranjero.

Empujador E_EXT para pasar los cajones que no son de nacional a la cinta C_EXT. Cada cinta posee un motor para moverla (CXXX_M), un sensor a la entrada (CXXX_SE) y un sensor a la salida (CXXX_SS), para detectar la entrada y salida de paquetes. En la figura slo se han pintado los sensores de C_NAC. Cada empujador tiene dos seales de entrada para indicarle el tipo de movimiento a realizar: seal OA (EXXX_OA) para avance y seal OR (EXXX_OR) para retroceso. Adems cada empujador tiene asociado dos finales de carrera para indicar que est en la posicin mnima (EXXX_SR) o en la posicin mxima (EXXX_SA). Cada lector de cdigo de 18

Gua de ejercicios de programacin de PLC

Control Industrial Distribuido (66.29)

barras tiene dos seales de salida: D para indicar que se ha detectado cajn y P para indicar que se corresponde con el tipo de destino programado (local en el caso de DLO y nacional en el caso de DNA). La lgica utilizada en las seales es positiva. El sistema tiene tres modos de funcionamiento que se seleccionan mediante un conmutador en el pupitre de control: Modo MA UAL: Mediante pulsadores adicionales se pueden mover libremente todos los elementos del sistema. Modo CICLO: En el modo ciclo hasta que un cajn no ha salido por la cinta correspondiente de salida no se pasa otro cajn de la cinta C_ENT a C_CLA_L. Para ello el empujador E_ENT est dotado de un dispositivo que retiene los cajones sobre la cinta C_ENT, conforme van llegando. Modo RPIDO: En este modo, no hay que esperar a que un cajn salga por la cinta de salida correspondiente para introducir un nuevo cajn en el sistema. En el momento que el cajn ha salido de la cinta C_CLA_L, el empujador E_ENT puede introducir un nuevo cajn de la cinta C_ENT, si lo hay.

Tanto en el modo CICLO como en el modo RPIDO, si se detecta que el sensor de entrada de la cinta C_ENT (C_ENT_ES) est ms de 5 segundos activo, se activa la seal OCUPADO para que pare el sistema previo de clasificacin que enva las cajas a C_ENT. La seal se desactiva cuando se desactiva el sensor C_ENT_ES. Tanto en el modo CICLO como en el modo RPIDO, las cintas slo se mueven cuando hay cajas sobre ellas. El sistema tiene una parada de emergencia que se activa pulsando una seta de emergencia situada en el pupitre de control. Automatizar el sistema: 1. Lista de entradas/salidas del PLC y diseo del pupitre de control. 2. Dibujar el grafcet o grafcets del modo CICLO. 3. Dibujar el grafcet o grafcets del modo RPIDO. 4. Confeccionar el grafcet final (o grafcets) para contemplar el modo de funcionamiento manual y la parada de emergencia.

19

Gua de ejercicios de programacin de PLC

Control Industrial Distribuido (66.29)

PROBLEMA 16: Disear el automatismo cableado para el control del movimiento manual de una compuerta de pantano. El sistema a automatizar est formado por una compuerta que es movida mediante un motor trifsico 380 VAC, con su correspondiente proteccin trmica. La compuerta tiene asociado dos finales de carrera para indicar que est completamente abierta (CA) o completamente cerrada (CC). En el cuarto de mquina existe un cuadro de control con los siguientes elementos: Pulsador PCA: al pulsar se conecta la alimentacin del motor y sus contactores (circuito de potencia). Pulsador PDA: al pulsar se desconecta la alimentacin del motor y sus contactores. Pulsador PA: una vez pulsado PC, con PA se indica si se quiere abrir la compuerta. Al pulsar PA la compuerta se abre hasta alcanzar la posicin sealada por el sensor CA. La maniobra se realiza de forma automtica sin necesidad de mantener pulsado el pulsador. Pulsador PC: permite dar la orden para cerrar la compuerta. En cualquier caso si salta la proteccin trmica no se permite la maniobra. Si se quiere parar una maniobra en curso hay que pulsar PDA. Piloto A para indicar que est la alimentacin conectada. Piloto MA para indicar que est abrindose la compuerta. Piloto MC para indicar que est cerrndose la compuerta. Piloto CA para indicar que la compuerta est abierta. Piloto CC para indicar que la compuerta est cerrada.

Se pide: 1. Esquema del circuito de potencia. 2. Esquema del circuito de control. 3. Modificar el circuito de control para que las rdenes de dar alimentacin, quitar alimentacin, abrir y cerrar compuerta pueden ser dadas desde un PLC. Al cuadro de control se le ha aadido un conmutador de tres posiciones rotuladas como MAN-STOPPLC. En la posicin STOP el sistema no responde ni al PLC ni a los pulsadores del pupitre de control.

20

Gua de ejercicios de programacin de PLC

Control Industrial Distribuido (66.29)

PROBLEMA 17: La empresa LoAutomatizamosTodo ha recibido el encargo de automatizar el sistema de transporte de maletas de la figura.

ste consta de dos cintas (C1 y C2) donde depositan los pasajeros sus maletas, un transportador (T) con cinta (CT) que apila las maletas y un muelle donde se pasan las maletas desde el transportador a una camioneta. El funcionamiento en automtico del sistema es el siguiente: Los pasajeros dejan las maletas de una en una en la zona sealada de las cintas. Los sensores C1E y C2E son los encargados de detectar que el pasajero ha dejado una maleta. Las cintas arrastran las maletas hacia la cabecera para ser transferidas al transportador cuando llegue. Siempre hay una separacin mnima entre maletas para que los sensores acten correctamente. El transportador comienza su trabajo por la cinta 2 y sigue la siguiente lgica: Siempre atiende en la secuencia cinta 2-cinta 1-cinta 2-cinta 1-cinta 2... Cuando no hay ninguna maleta esperando en la cabecera de las cintas, el transportador espera 30 segundos en la cinta en la que est y a continuacin pasa a la cinta siguiente siguiendo la secuencia. Si alguna maleta llega a la cabecera de algunas de las cintas, la espera se interrumpe y el transportador comienza a moverse siguiendo la secuencia hasta llegar a la cinta que tiene maleta (si ya no est en ella). Para transferir una maleta al transportador, la cinta del transportador se mueve hasta que el sensor CTE detecta que la maleta ya est dentro. Por supuesto, la cinta de pasajeros tambin se mueve. Cuando el sensor CTC se activa indica que ya est lleno el transportador. A continuacin, el transportador se dirige al muelle y espera a que llegue la camioneta. El sensor CP indica que la camioneta est en la posicin correcta. La camioneta tiene dos compartimentos con capacidad igual a la del transportador. Primero se llena el compartimiento correspondiente al sensor S1, y a continuacin, despus de una segunda recogida de maletas, el segundo compartimiento. Para descargar el transportador sobre el compartimiento de la camioneta, la cinta se mueve durante 10 segundos. El sistema tiene dos modos de funcionamiento controlados por un conmutador en el pupitre de control:

21

Gua de ejercicios de programacin de PLC

Control Industrial Distribuido (66.29)

Modo automtico: descrito anteriormente. Hay dos pulsadores PA y PP para arrancar y parar en modo automtico. Cuando se da la orden de parar, el transportador termina de introducir la ltima maleta (si lo estaba haciendo) y a continuacin se dirige al muelle a descargarla sobre la camioneta si la hay y tiene espacio. A continuacin se para. Si no se puede descargar, el transportador tambin se para. En modo automtico el funcionamiento arranca a partir de cualquiera de las dos posiciones en el muelle (S1 o S2). Modo manual supervisado: mediante pulsadores se pueden mover las cintas y el transportador sin que ste se salga de sus posiciones mximas y mnimas, ni se caigan las maletas. Adems existe una parada de emergencia que se activa mediante una seta de emergencia en el pupitre de control, o mediante los finales de carrera de emergencia situados en los extremos de los rales, o mediante la activacin del final de carrera CTF (una maleta se va a caer del transportador). Existe un pulsador de rearme (adems del rearme de la seta de emergencia) mediante el cual el operador indica que ya no hay situacin de emergencia. Automatizar el sistema aplicando la gua gemma: 1. Dibujar el grafcet del modo de funcionamiento automtico. 2. Definir el pupitre de mando y el nmero de entradas y salidas digitales del PLC. 3. Confeccionar el grafcet final (o grafcets) para contemplar el modo de funcionamiento manual y la parada de emergencia.

22

Gua de ejercicios de programacin de PLC

Control Industrial Distribuido (66.29)

PROBLEMA 18:

23

Gua de ejercicios de programacin de PLC

Control Industrial Distribuido (66.29)

24

You might also like

- Práctica 27. Estación de Alimentación. SoluciónDocument3 pagesPráctica 27. Estación de Alimentación. SoluciónPatriciaBlázquezGarcíaNo ratings yet

- Automatización reactor químicoDocument10 pagesAutomatización reactor químicoangarrui99No ratings yet

- Programación PLC UNHDocument75 pagesProgramación PLC UNHJo ElNo ratings yet

- Automatismos Cableados - LOGO - SIEMENSDocument151 pagesAutomatismos Cableados - LOGO - SIEMENSCarlos Andrés Portilla Calderón100% (2)

- 8 TIA PORTAL Perfil de VelocidadesDocument69 pages8 TIA PORTAL Perfil de VelocidadesCésar Ramiro Alburquerque MartinezNo ratings yet

- Manual Practicas PLCDocument15 pagesManual Practicas PLCBrian M. Carrillo ChairezNo ratings yet

- Ejercicios ControlDocument4 pagesEjercicios ControlAnthony YVNo ratings yet

- Lab 16 Protocolos y Redes de ComunicaciónDocument37 pagesLab 16 Protocolos y Redes de Comunicaciónrenzo diegoNo ratings yet

- El GRAFCET, Practicas y AplicacionesDocument190 pagesEl GRAFCET, Practicas y AplicacionesEndrik Peluffo100% (3)

- Manual Teorico PLCDocument115 pagesManual Teorico PLCDiego Andres Ramos100% (1)

- Tesla Logo AplicacionesDocument31 pagesTesla Logo AplicacionesGiovanni HFNo ratings yet

- Tesla Logo ElectroneumaticaDocument6 pagesTesla Logo ElectroneumaticaLiam JJ100% (1)

- Flip FlopsDocument16 pagesFlip FlopsVictor Hugo López CanNo ratings yet

- infoPLC Net Guia 3 Instrucciones Basicas en Los Automatas ProgramablesDocument19 pagesinfoPLC Net Guia 3 Instrucciones Basicas en Los Automatas Programablesfuente perezNo ratings yet

- GrafCet IntroDocument25 pagesGrafCet IntroWilberth JoveNo ratings yet

- 3 Ejercicios (2020)Document18 pages3 Ejercicios (2020)Andres Orellana100% (1)

- Micromaster - Conexion Via FrofibusDocument8 pagesMicromaster - Conexion Via FrofibusNico PeraltaNo ratings yet

- Practica NeumaticaDocument21 pagesPractica NeumaticaTrenado Sánchez Für Immer100% (3)

- Diseño de circuitos secuenciales neumáticosDocument16 pagesDiseño de circuitos secuenciales neumáticoszerobc50% (2)

- Manual de Ejercicios PLCDocument23 pagesManual de Ejercicios PLCAgustin Vr57% (7)

- Manual uPLC Logo de Siemens Con ExplicaciónDocument273 pagesManual uPLC Logo de Siemens Con ExplicaciónLamberto100% (2)

- Control de motores y equipos industrialesDocument6 pagesControl de motores y equipos industrialesalexander torresNo ratings yet

- Ejercicios PLC 1 y 2Document9 pagesEjercicios PLC 1 y 2Joffre Calvopiña SegoviaNo ratings yet

- Controladores Lógicos Programables PLC - Norberto MolinariDocument140 pagesControladores Lógicos Programables PLC - Norberto MolinariArmando Vázquez Mancilla100% (2)

- Control de procesos con PLC. Manual de prácticas de la UVADocument98 pagesControl de procesos con PLC. Manual de prácticas de la UVAMoi37No ratings yet

- Reporte Practicas Siemens Step 7 PLCDocument7 pagesReporte Practicas Siemens Step 7 PLCAmisadai PCNo ratings yet

- Practic As Step 7 SiemensDocument42 pagesPractic As Step 7 SiemensHoracio DavidNo ratings yet

- Automatizacion ElectroneumaticaDocument4 pagesAutomatizacion ElectroneumaticaLuisNo ratings yet

- S7-1200 y Simulador PLCSIM en TIA Portal V13 SP1Document8 pagesS7-1200 y Simulador PLCSIM en TIA Portal V13 SP1faspNo ratings yet

- Registro temperatura horno PLCDocument6 pagesRegistro temperatura horno PLCJose Manuel Moa PerezNo ratings yet

- Elt 3890 Automatica I Laboratorio No. 7 Programación de PLC S s7-1200 SiemensDocument17 pagesElt 3890 Automatica I Laboratorio No. 7 Programación de PLC S s7-1200 SiemensGino LaquiNo ratings yet

- Libro PLC Nivel Basico Tp301 Festo Manual de Trabajo 2000Document457 pagesLibro PLC Nivel Basico Tp301 Festo Manual de Trabajo 2000masterloboNo ratings yet

- Montaje y puesta en marcha de sistemas robóticos y sistemas de visión, en bienes de equipo y maquinaria industrial. FMEE0208From EverandMontaje y puesta en marcha de sistemas robóticos y sistemas de visión, en bienes de equipo y maquinaria industrial. FMEE0208Rating: 3 out of 5 stars3/5 (1)

- Mecatrónica: modelado, simulación y control de sistemas físicosFrom EverandMecatrónica: modelado, simulación y control de sistemas físicosNo ratings yet

- Guía de PLC para control de paso con barreraDocument25 pagesGuía de PLC para control de paso con barreraCarlos Carranza0% (1)

- GPLC AvDocument33 pagesGPLC AvCarlos SerratoNo ratings yet

- Silo - Tips - Co Trol I Dustrial Distribuido 6629 Guia de Ejercicios Avanzados de Programacion de PLCDocument25 pagesSilo - Tips - Co Trol I Dustrial Distribuido 6629 Guia de Ejercicios Avanzados de Programacion de PLCLaloNo ratings yet

- GPLC AvDocument25 pagesGPLC AvfranNo ratings yet

- Proyecto FinalDocument34 pagesProyecto FinalJaime LopezNo ratings yet

- Controladores Logicos ProgramablesDocument33 pagesControladores Logicos ProgramablesAndres VergaraNo ratings yet

- Guà A de ProyectosDocument10 pagesGuà A de Proyectosdelmer avilaNo ratings yet

- Trabajo Domiciliario N°2-ELECTROTECNIA 6° Turno Tarde-Prof GentileDocument5 pagesTrabajo Domiciliario N°2-ELECTROTECNIA 6° Turno Tarde-Prof GentileFacundo RivadeneyraNo ratings yet

- Control de suministro de combustible a tanques mediante PLCDocument19 pagesControl de suministro de combustible a tanques mediante PLCAlberth AvilaNo ratings yet

- Problema de PLCDocument15 pagesProblema de PLCESAU Zamudio100% (1)

- Proyecto 2do ParcialDocument3 pagesProyecto 2do ParcialEduardo Molina PerezNo ratings yet

- Reporte Llenado de TanquesDocument3 pagesReporte Llenado de Tanquesdaniel leon100% (2)

- Ejercicos PLCDocument3 pagesEjercicos PLCMarcelo Moya CajasNo ratings yet

- Examenplc 2Document5 pagesExamenplc 2VOLTA PRONo ratings yet

- Ejer Cable A DosDocument4 pagesEjer Cable A DosOscar GonzalesNo ratings yet

- Proyecto Tia Portal SimulacionDocument12 pagesProyecto Tia Portal SimulacionYugo sGNo ratings yet

- Tablero Contra IncendioDocument3 pagesTablero Contra IncendioCésar JcNo ratings yet

- Guía de Ejercicios PLCsDocument18 pagesGuía de Ejercicios PLCsSergio Jesus Santillan ParraNo ratings yet

- III FASE - EjerciciosDocument6 pagesIII FASE - EjerciciosAlejandro Valdivia OrtegaNo ratings yet

- Guía de PLC N1 - 2019Document7 pagesGuía de PLC N1 - 2019Oscar SotoNo ratings yet

- Ejercicios Control de MotoresDocument12 pagesEjercicios Control de MotoresEdwin_p98100% (1)

- Cap 1 PLC PARTE BDocument42 pagesCap 1 PLC PARTE BBree GomNo ratings yet

- EJERCICIOS PLCs BGCDocument6 pagesEJERCICIOS PLCs BGCBenito Camella HanosNo ratings yet

- Control Contactores AutomatismosDocument5 pagesControl Contactores AutomatismosJosué MNNo ratings yet

- Cuestionario de Control IndustrialDocument8 pagesCuestionario de Control IndustrialLily ToponNo ratings yet

- Panel de Control Remoto de La BopsDocument12 pagesPanel de Control Remoto de La BopsJesus Steban Montaña SanzNo ratings yet

- Administracion Del Mantenimiento 1Document15 pagesAdministracion Del Mantenimiento 1ccreicar222No ratings yet

- Confiabillidad MaterialDocument11 pagesConfiabillidad Materialccreicar222No ratings yet

- 21 Convocatoria 2018B 1 MecanicaDocument2 pages21 Convocatoria 2018B 1 Mecanicaccreicar222No ratings yet

- ALESADODocument14 pagesALESADOccreicar222No ratings yet

- Maquinas HerramientasDocument8 pagesMaquinas Herramientasccreicar222No ratings yet

- Fresado TangencialDocument10 pagesFresado Tangencialccreicar2220% (1)

- Herramientas de SujecionDocument11 pagesHerramientas de Sujecionccreicar222No ratings yet

- Esmeril de PedestalDocument4 pagesEsmeril de Pedestalccreicar222No ratings yet

- Roscado en El TornoDocument9 pagesRoscado en El Tornoccreicar222No ratings yet

- Elaboración Del Cono en TornoDocument8 pagesElaboración Del Cono en Tornoccreicar222No ratings yet

- Herramientas de RoscarDocument6 pagesHerramientas de Roscarccreicar222No ratings yet

- Procedimientos de Roscado en El TornoDocument7 pagesProcedimientos de Roscado en El Tornoccreicar222No ratings yet

- Termodinamica CengelDocument1,186 pagesTermodinamica CengelJulio Oliva100% (1)

- Herramientas de CorteDocument12 pagesHerramientas de Corteccreicar222No ratings yet

- RoscadoDocument10 pagesRoscadoccreicar222No ratings yet

- Elaboración Del ConoDocument9 pagesElaboración Del Conoccreicar222No ratings yet

- Refrentado en El TornoDocument8 pagesRefrentado en El Tornoccreicar222No ratings yet

- Esmeril de PedestalDocument4 pagesEsmeril de Pedestalccreicar222No ratings yet

- Partes de La FresadoraDocument5 pagesPartes de La Fresadoraccreicar222No ratings yet

- 362 CaDocument38 pages362 CaalexisfagnoladNo ratings yet

- Manual Basico de OleohidraulicaDocument48 pagesManual Basico de OleohidraulicaLuis Fernando Coronel GonzalezNo ratings yet

- Angulo de Inclinación Al SoldarDocument8 pagesAngulo de Inclinación Al Soldarccreicar222No ratings yet

- Cilindrado en El TornoDocument5 pagesCilindrado en El Tornoccreicar222No ratings yet

- Taladro de ArbolDocument8 pagesTaladro de Arbolccreicar222No ratings yet

- Denison PumpsDocument63 pagesDenison PumpsStark BarricNo ratings yet

- Torno: Curso de Procesos de ManufacturaDocument29 pagesTorno: Curso de Procesos de ManufacturaFabian Gomez AlvarezNo ratings yet

- Refrentado en El TornoDocument8 pagesRefrentado en El Tornoccreicar222No ratings yet

- Tabla de Velocidades para Taladrar PDFDocument1 pageTabla de Velocidades para Taladrar PDFccreicar222No ratings yet

- Ejercicios HidraulicaDocument2 pagesEjercicios Hidraulicaccreicar22250% (2)

- Problemas HidráulicaDocument24 pagesProblemas Hidráulicaccreicar222No ratings yet

- Iperc Tarea 1 Grupo 1Document24 pagesIperc Tarea 1 Grupo 1Leonardo Samuel AuquiNo ratings yet

- Computacion IDocument6 pagesComputacion IfrenesisNo ratings yet

- Surtiextintores Y Partes S.A.S: Descripción Del Producto Precio Al MayorDocument9 pagesSurtiextintores Y Partes S.A.S: Descripción Del Producto Precio Al MayorJuan Alberto Hidalgo AlvarezNo ratings yet

- Engranajes RectosDocument5 pagesEngranajes RectosJuan SejasNo ratings yet

- Responsiva Herramienta Mario Pedro OlveraDocument8 pagesResponsiva Herramienta Mario Pedro OlveraMarco MirandaNo ratings yet

- Plantilla Calculo Máx y Mín ABC ParetoDocument104 pagesPlantilla Calculo Máx y Mín ABC ParetoWalter Antonio Villarreal RodriguezNo ratings yet

- Tarea Final - PracticaDocument6 pagesTarea Final - PracticaWilson RcallaNo ratings yet

- Informe 4 de Taller ElectricoDocument17 pagesInforme 4 de Taller ElectricoRod2020No ratings yet

- Balistica Mecanismos de DisparoDocument6 pagesBalistica Mecanismos de DisparoLoammi AlonsoNo ratings yet

- RM 306Document9 pagesRM 306IRENE GONZALEZNo ratings yet

- Calculo y Fabricacion de EngranajesDocument26 pagesCalculo y Fabricacion de EngranajesJoel Honorio MarinNo ratings yet

- Linea de Tiempo ISIDocument18 pagesLinea de Tiempo ISIBriian ArielNo ratings yet

- Calefón tiro forzado 10L URSUSDocument4 pagesCalefón tiro forzado 10L URSUSMarcos Anguita SNo ratings yet

- Multifamiliar Lince - Ii - Ss. 06Document1 pageMultifamiliar Lince - Ii - Ss. 06Juan VilchezNo ratings yet

- Manual Nivel 1 RESCATE CON CUERDAS APDCDocument88 pagesManual Nivel 1 RESCATE CON CUERDAS APDCNuma CoinNo ratings yet

- Calculo Par de Engranajes RectosDocument6 pagesCalculo Par de Engranajes RectosPiero RodríguezNo ratings yet

- Fuente de Poder - ExposiciónDocument1 pageFuente de Poder - ExposiciónDanjela RoseroNo ratings yet

- Herramientas TecnicosDocument12 pagesHerramientas TecnicosDayani Rodriguez ChiNo ratings yet

- Ra2 084 PDFDocument4 pagesRa2 084 PDFjevmcuNo ratings yet

- Existencias de ArmasDocument5 pagesExistencias de ArmasFernando GluwwNo ratings yet

- Balística Forense: Conceptos y Clasificación de ArmasDocument15 pagesBalística Forense: Conceptos y Clasificación de Armasandrea servinNo ratings yet

- COTIZACION No 3Document2 pagesCOTIZACION No 3Danilo ArizaNo ratings yet

- Manual de Buenas Prácticas Laborales para Trabajos Con Maquinaria y HerramientasDocument17 pagesManual de Buenas Prácticas Laborales para Trabajos Con Maquinaria y HerramientasJerónimo FMNo ratings yet

- Códigos de error HP Laser impresorasDocument12 pagesCódigos de error HP Laser impresorasDébo OrellanoNo ratings yet

- Equipos Computacionales y OtrosDocument477 pagesEquipos Computacionales y OtrosJuan Salgado SalgadoNo ratings yet

- Check ListDocument20 pagesCheck ListKCGREMNo ratings yet

- Pe-25s Linea de Vida Auto-RetractilDocument1 pagePe-25s Linea de Vida Auto-RetractilKaryna Zapata CuelloNo ratings yet

- Isnpeccion de Extintor MBDocument5 pagesIsnpeccion de Extintor MBCristhel Xiomara Pizarro SalinasNo ratings yet

- Sensores Volvo L120FDocument106 pagesSensores Volvo L120FYoel Ascencio charri100% (7)