Professional Documents

Culture Documents

Publicacion Mallas de Extraccion Metodo de Pilares

Uploaded by

Elvis Fernando QuispeCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Publicacion Mallas de Extraccion Metodo de Pilares

Uploaded by

Elvis Fernando QuispeCopyright:

Available Formats

1

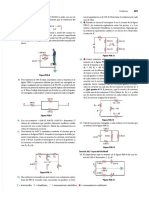

DIMENSIONAMIENTO DE MALLAS DE EXTRACCION, BATEAS RECOLECTORAS Y PILAR CORONA PARA METODO PANEL CAVING EN ROCA PRIMARIA, MINA EL TENIENTE Autores: Patricio Cavieres, Superintendencia Geomecnica, Codelco - El Teniente Eduardo Contreras, Departamento de Ingeniera en Minas, Universidad de Santiago Juan Carlos Arce, Ingeniero Geomecnico Consorcio CIMM & INGEROC Determinado el dimetro del elipsoide, selecciona la mejor configuracin elipsoides, mediante el estudio y evaluacin las diversas distribuciones geomtricas elipsoides que existen. se de de de

Importancia del Trabajo La determinacin del diseo de las Mallas de Extraccin, hasta ahora se hace en base a la experiencia adquirida en otros sectores productivos y con la asesora de consultores expertos en la materia. De esta forma queda en evidencia la necesidad de contar con una metodologa de diseo integral, que ayude a simplificar esta tarea y la cual permita un mejor aprovechamiento de los recursos humanos y econmicos, destinados al diseo de las Mallas de Extraccin para Panel Caving. Objetivos del Estudio Determinacin de las distancias entre Puntos de Extraccin (2D). Determinacin de la distancia entre los Niveles de Produccin y Hundimiento (3D). Creacin de una metodologa que permita mejorar el diseo minero de las Mallas de Extraccin, para el mtodo Panel Caving y sus variantes, especficamente en roca primaria. Creacin de una herramienta de apoyo a travs de un documento, que sirva de gua para futuros estudios, referentes al diseo de Mallas de Extraccin. Metodologa de Trabajo Primeramente se realiza una descripcin acabada de las teoras de flujo gravitacional, destacando su base terica, donde se busca una relacin entre la calidad del macizo rocoso y el dimetro del Elipsoide de Extraccin. Elaboracin de una metodologa para determinar el dimetro del elipsoide de la roca primaria, asociado a un sector cualquiera de la mina. El dimetro del elipsoide es la base para el diseo y dimensionamiento de las Mallas de Extraccin en el mtodo Panel Caving y sus variantes.

Diseo minero de la Malla de Extraccin terica, en donde a la distribucin de elipsoides seleccionada se le incorpora el trazado de las calles de produccin y galeras zanjas, esto origina el concepto de Malla de Extraccin. El dimensionamiento de la Malla de Extraccin queda definido con: la distancia entre calles perpendicular a las calles, la distancia entre zanjas paralela a las calles y el ngulo calle/zanja. Determinado el diseo de la Malla de Extraccin a utilizar, se realiza el proceso de Operativizacin, el cual consiste en redisear la Malla de Extraccin, considerando la geometra del equipo LHD a utilizar. Hasta este punto se tiene definida la Malla de Extraccin en un plano 2D. Incorporacin de la tercera dimensin a la Malla de Extraccin, mediante el estudio de perfiles verticales. Las labores que definen la seccin vertical de la Malla de Extraccin son: la Batea y el Crown Pillar (Pilar Corona), cuyos diseos actuales deben ser analizados para establecer estndares vlidos de diseo minero (geomecnicos, perforacin y tronaduras, operacionales), y de esta forma parametrizar las geometras de la Batea y del Crown Pillar. Con este estudio se tiene determinada la Malla de Extraccin en tres dimensiones (3D). Finalmente, se muestra un ejemplo de aplicacin de esta metodologa de diseo, el que corresponde a un sector particular de la mina El Teniente, emplazado en roca primaria. Para este caso de estudio, se ha utilizado como ejemplo el macizo rocoso correspondiente al sector Mina Esmeralda.

I. Flujo Gravitacional El Flujo Gravitacional de partculas se define como: El flujo de material fragmentado no cohesivo a travs de un punto de extraccin afectado por la fuerza de gravedad. El flujo gravitacional se caracteriza por el movimiento de partculas dentro de un elongado elipsoide de revolucin. El flujo gravitacional de partculas describe un movimiento donde adems del desplazamiento vertical hay una rotacin (movimiento secundario). Los principales estudios sobre flujo gravitacional se han hecho para Sub Level Caving.

Geotechnical Analysis of Gravity During Block Caving; R. Verdugo, J. MassMin 2004. Investigation of Swell Factor in a Cave Draw Column; G. Esterhuizen MassMin 2004.

Flow Ubilla Block et al,

Aunque el baco de Laubscher figura N2, est orientado para el diseo de mallas pequeas, igual se utilizar para determinar el mximo y mnimo espaciamiento entre puntos de extraccin, dato que se usar ms tarde en la curva propuesta por el mismo en figura N3. A sta curva se le ingresa el Rating mximo y la diferencia de rating en la columna de primario, para de esta forma determinar la altura de interaccin Hz. La informacin de salida que entrega el Abaco y la curva de Laubscher se detalla a continuacin: El baco entrega, el espaciamiento terico mximo y mnimo entre puntos de extraccin (S). La curva entrega la altura de interaccin (Hz).

Figura N 1: Modelo del Elipsoide Extraccin

Teoras de Flujo Gravitacional Teora de Richardson. Teora de Brown y Hawksley. Teora de Janelid y Kvapil. Teora de Laubscher. Investigaciones recientes sobre Flujo Gravitacional Modelamiento del Flujo Gravitacional, A. Susaeta H. Daz; 2001. Teora del Flujo Gravitacional; A. Susaeta; MassMin 2004. Modelo Predictivo para Flujo Gravitacional; M. Alfaro, MassMin 2004. Simulating Gravity Flow in Sub-Level Caving with Cellular Automata; G. Sharrock et al; MassMin 2004.

Figura N 2: Abaco de Laubscher para Espaciamiento entre puntos de extraccin determinar

El dato de la altura de interaccin HZ que entrega Laubscher es equivalente a la altura de extraccin propuesto por Kvapil en su curva (figura N4). En la curva de Kvapil, se relaciona la altura de extraccin HT con el dimetro del elipsoide de extraccin terico (W'), y utilizando la frmula planteada por Kvapil (figura N5), se procede a determinar el dimetro real del elipsoide de extraccin, que tender a ser un poco menor que el terico.

sectores a analizar estn emplazados en roca primaria.

Figura N 3: Curva de Laubscher para determinar la Altura de Interaccin. Figura N 5: Frmula de Kvapil para determinar el dimetro del elipsoide de extraccin real.

WT: dT: a:

Dimetro del elipsoide real. Radio del elipsoide. Ancho punto de extraccin.

Figura N 4: Curva de Kvapil que relaciona dimetro del elipsoide de extraccin con la altura de extraccin (interaccin

En donde: HT: Altura interaccin. W: Ancho extraccin.

de

extraccin del

altura

de de

terico

elipsoide

Gracias a los conceptos obtenidos de las teoras de Kvapil y Laubscher, se ha podido crear una metodologa, que puede ser usada para determinar el radio del elipsoide de extraccin de cualquier macizo, en que los

Figura N 6: Diagrama de Flujo para determinar el Radio del Elipsoide de Extraccin.

II. Distribucin Geomtrica de Elipsoides de Extraccin Una vez definida la metodologa para determinar el Radio del Elipsoide de Extraccin (R), se tiene que definir la distribucin geomtrica de elipsoides, que es el arreglo espacial en que se ubicarn los elipsoides en el diseo minero del Nivel de Produccin y que definen la Malla de Extraccin. A la distribucin geomtrica de elipsoides se le llamar configuracin de elipsoides.

Figura N 9: Configuracin Mixta de Elipsoides.

Configuraciones Bsicas de Elipsoides Formas de disponer espacialmente elipsoides de extraccin, en planta.

los

Independiente de estas tres formas bsicas de disposicin, ellos se pueden distribuir en: Elipsoides Separados. Elipsoides Tangentes. Elipsoides Traslapados. Criterios Geomtricos de Comparacin Area de influencia Densidad (Ah): promedio de los puntos de los elipsoides. Angulo entre ejes (): Angulo formado entre los ejes de filas horizontales y los elipsoides de una misma fila. Area de Diseo (Ad): Corresponde al rea que encierran los crculos de los elipsoides de extraccin menos 1/2 del rea compartida entre ellos. Sustentacin (% Interaccin): Este ndice mide el porcentaje de rea que encierran los Elipsoides de Extraccin (Ad) sobre el rea que abarca la malla (Ah). Anisotropa: Relacin existente entre el mximo y mnimo radio de influencia de un punto de extraccin. Distorsin: Relacin existente entre la mxima y mnima distancia entre puntos de extraccin contiguos. Evaluacin Geomtrica de Elipsoides Mediante los criterios antes mencionados se evaluar geomtricamente las distribuciones de elipsoides, dentro de las cuales se tiene: Cuadrangular Tangente Cuadrangular Tangente y Traslapada Triangular Tangente Triangular Tangente y Separada Triangular Traslape Parcial Triangular Traslape Total Mixta Tangente.

Figura N 7: Configuracin Cuadrada de Elipsoides.

En donde: a: Distancia entre centros de elipsoides. R: Radio del elipsoide de extraccin = a/2 Area Intacta AI:

Figura N 8: Configuracin Triangular de Elipsoides.

Tabla N 1: Resumen de Indices Geomtricos asociados a cada configuracin.

Radio = 10 m Configuracin Variante

Densidad [m2]

2

(1)

Tang

(2)

Tras

(3)

Sep

(4)

Tang

(5)

Tras Parcial

(6)

Tras Total

(7)

Mixta

Mixta Tang

Cuadrangular

Triangular

Ideal 340 60 --100% --1.15 1.00

400.0 90 314.2 78.5% 14.1 1.41 1.00

346.4 90 296.0 85.5% 13.2 1.32 1.15

400.0 63.5 314.2 78.5% 12.5 1.25 1.12

346.4 60 314.2 90.7% 11.5 1.15 1.00

300.0 63.5 292.4 97.5% 10.80 1.25 1.12

259.8 60 259.8 100% 10.0 1.15 1.00

373.2 60 314.2 86.2% 12.20 1.22 1.00

Indices Geomtricos

Angulo Area Diseo [m ] Sustentacin Distancia Dn [m] Anisotropa Distorsin

Las configuraciones que mayores puntajes son:

obtuvieron

los

Configuracin Triangular Tangente: Esta configuracin tiene un ngulo entre ejes de 60, aqu los elipsoides estn totalmente tangentes, la sustentacin llega a un 90.7% valor muy aceptable, comparada con la configuracin cuadrangular tangente que es de un 78.5%. Configuracin Triangular Traslapada Total: Esta configuracin tiene un ngulo entre ejes de 60, los elipsoides se encuentran totalmente traslapados para eliminar el rea intacta, de esta forma se logra una sustentacin de 100% (interaccin). Esta Configuracin Mixta Tangente: configuracin es regular, presenta un ngulo entre ejes de 60, este ngulo es ms importante que el ngulo de 90, ya que operacionalmente en esta configuracin el ngulo de interseccin calle/zanja correspondera a 60. El porcentaje de sustentacin llega a un 86.2%

Figura N 9: Configuracin Triangular Tangente

Figura N 10: Configuracin Triangular Traslapada Total

Tabla N2: Resumen Configuraciones Recomendadas

Radio Elipsoide [m] Triangular Tangente 346.4 60 314.2 90.7% [m] 11.5 1.15 1.00 5 Triangular Traslape Total 259.8 60 259.8 100.0% 10.0 1.15 1.00 4 10 Mixta Tangente 373.2 60 314.2 86.2% 12.20 1.22 1.00 3 Ideal 340.0 60 --100.0% --1.55 1.00

Indices Geomtricos Densidad [m2]

Angulo entre ejes Area de Diseo Sustentacin Distancia Dn Anisotropia Distorsin Puntaje [m2]

Figura N 11: Configuracin Mixta Tangente

Respecto de la evaluacin geomtrica, se puede concluir lo siguiente: El porcentaje de rea intacta entre elipsoides en la configuracin Triangular Tangente es de 9.3%, en la configuracin Mixta Tangente de 13.8% y en la configuracin Triangular Traslapada Total de 0%. Considerando la teora de Laubscher, los elipsoides interactan con separaciones entre sus centros de hasta 1.5 veces su dimetro, por lo que cualquiera de estas configuraciones sera factible de aplicar. La configuracin Triangular Tangente, tiene una densidad de rea de 346.4 m2, la Triangular Traslapada Total un rea de 259.8 m2 y la Mixta Tangente un rea de 373.2 m2. La configuracin Cuadrangular en todas sus variantes fue la peor evaluada, por ello se recomienda no considerar esta configuracin para el diseo de las Mallas de Extraccin. Se recomienda considerar las configuraciones Triangular Tangente, Triangular Traslapada Total y Mixta Tangente, para el diseo de las Mallas de Extraccin. III. Diseo de la Malla de Extraccin Una vez determinada la distribucin geomtrica de los elipsoides de extraccin, el paso siguiente es determinar el diseo minero de la Malla de Extraccin asociado a cada una de las distribuciones de elipsoides. Para determinar el diseo ms adecuado para la Malla de Extraccin, se utilizar el siguiente procedimiento: Detalle de las labores del mtodo Panel Caving. Analizar las distintas Mallas de Extraccin que existen, indicando su relacin con las configuraciones de elipsoides, destacando sus caractersticas, ventajas y desventajas. Realizar un estudio comparativo de los tipos de Mallas de Extraccin que se podran aplicar en el mtodo Panel Caving, especficamente en roca primaria.

Figura N 12: Planta de Malla de Extraccin, detalle de labores (Malla tipo Teniente)

Figura N 13: Mdulo de Extraccin del Mtodo de Explotacin Panel Caving (con Subnivel de Reduccin)

Tipos de Malla de extraccin Se conocen tres tipos de Mallas de Extraccin, las cuales son: 1. Malla Cuadrada: Esta malla utiliza como base terica de diseo una Configuracin Cuadrangular de elipsoides de extraccin, es utilizada en el mtodo Block Caving (roca secundaria), no se conocen experiencias prcticas de esta malla en el mtodo Panel Caving con traspaso va LHD. 2. Malla Tipo Teniente: Esta malla utiliza como base terica de diseo una Configuracin Triangular de elipsoides de

extraccin, y es utilizada en el mtodo Panel Caving. Esta malla ha dado muy buenos resultados operacionales, de ah que su aplicacin se extendiera a casi todos los sectores en la Mina El Teniente 3. Malla Tipo Henderson: Tambin llamada Espina de Pescado, esta malla utiliza como base terica de diseo una Configuracin Mixta de elipsoides de extraccin, tambin es utilizada en el mtodo Panel Caving. Es una alternativa a la malla Tipo Teniente, existen algunos casos de aplicacin de esta malla en la mina El Teniente (Ten-4 Regimiento).

En donde: R: Radio del Elipsoide de Extraccin. DCC: Distancia entre Calles de Produccin, medida perpendicularmente entre calles. entre Zanjas, medida DZ//C: Distancia paralelamente a las calles. entre Zanjas, medida DZZ: Distancia perpendicularmente entre Zanjas. a: Ancho de las Calles de Produccin y de las Galeras Zanjas. Cabe sealar que las secciones de las galeras zanjas pueden ser diferentes a las secciones de las calles de produccin.

Figura N 14: Detalle Malla Cuadrada

En donde: R: Radio del Elipsoide de Extraccin. DCC: Distancia entre Calles de Produccin. DZ//C: Distancia entre Galeras Zanjas. a: Ancho de Calles de Produccin y de Galeras Zanjas.

Figura N 16: Detalle de la Malla Henderson.

En donde: R: Radio del Elipsoide de Extraccin. DCC: Distancia entre Calles de Produccin. DZ//C: Distancia entre Zanjas. a: Ancho de las Galeras. Seleccin de la Malla de Extraccin La seleccin de la Malla de Extraccin, se realizar en base a los requerimientos necesarios para implementar el mtodo de explotacin Panel Caving, especficamente en roca primaria. Para ello se evaluarn los tipos de mallas de extraccin analizadas anteriormente. No existen experiencias de aplicacin de la malla cuadrada en Panel Caving, los nicos antecedentes que se conocen, son estudios de Ingeniera Conceptual. Mientras que en el mtodo Block Caving, esta malla ha sido la base de diseo de este mtodo. La evaluacin

Figura N 15: Detalle de la Malla Tipo Teniente

que se realizar demostrar que esta malla no es conveniente de ser aplicada al mtodo Panel Caving. En cambio, las mallas Tipo Teniente y Tipo Henderson han sido ampliamente utilizadas en minas que se explotan por el mtodo Panel Caving, con uso de equipo LHD. La evaluacin que se realizar, nos ayudar a determinar el diseo ms adecuado, aquel que sea compatible con los requerimientos que exige el mtodo Panel Caving. Para llevar a cabo la evaluacin de las Mallas de Extraccin, se tienen que considerar algunos aspectos o factores que son muy incidentes en las mallas de extraccin, los cuales son: Aspectos Operacionales. Aspectos Geomtricos. Aspectos Geomecnicos. (1) Aspectos Operacionales Experiencia prctica de aplicacin en Panel Caving. Grado de mecanizacin del proceso de extraccin de mineral. Direcciones de operacin del equipo LHD. Posibilidad de usar parte de la galera zanja opuesta. Productividad de los equipos LHD. Posibilidad de aplicar equipo LHD elctrico. (2) Aspectos Geomtricos Angulo calle/zanja. Nmero de direcciones de galeras. Geometras de los pilares de sustentacin. Generacin de puntas de diamantes (ngulos agudos). (3) Aspectos Geomecnicos Factor de Seguridad (FS) pilar calle-zanja. Probabilidad de Falla (PF) pilar calle-zanja. (4) Otros Aspectos La Interaccin del Flujo de Mineral. Ventilacin de Galeras.

Tabla N 3: Resumen Evaluacin Tipos de Mallas de Extraccin.

Aspecto a Evaluar Operacionales Geomtricos Geomecnicos Otros Aspectos Total Puntaje Malla Cuadrada 14 16 6 Malla Teniente 25 18 10 Malla Henderson 24 13 9

Anlisis de Resultados Operacionalmente la malla Tipo Teniente fue la mejor evaluada, esto se debe a las grandes ventajas que ella ofrece, los aspectos ms relevantes en que esta malla destaca, es la experiencia de aplicacin lograda a travs de los aos, el grado de mecanizacin con usos del LHD y la posibilidad de usar la zanja opuesta por parte del equipo LHD. Geomtricamente, tambin la malla Tipo Teniente es la mejor evaluada, donde el ngulo calle/zanja de esta es adecuado para la operacin del LHD, adems dada la geometra de esta malla, slo se tienen dos direcciones de galeras. Mientras menos direcciones de galeras se tengan, es menos probable encontrarse con estructuras geolgicas subparalelas. El Factor de Seguridad y Probabilidad de Falla de la malla Tipo Teniente es ligeramente superior a los de la malla Tipo Henderson. Dada la geometra de la malla cuadrada donde el pilar central tiene una seccin rectangular, se esperara un factor de seguridad mayor que en las mallas Tipo Teniente y Henderson. Otros aspectos analizados, como la ventilacin de galeras, la malla Tipo Henderson dada su geometra tiene menores prdidas de caudal que la malla Tipo Teniente. El efecto de la interaccin del mineral est muy ligado a la geometra de la malla de extraccin, en la malla Cuadrada la interaccin sobre las calles es muy baja, en la malla Tipo Teniente la interaccin sobre las calles es un tanto mejor que en el diseo anterior, igual caso que la malla Tipo Henderson.

Producto de la evaluacin anterior, la malla Tipo Teniente presenta un puntaje de 60 puntos, la malla Henderson 56 puntos y la malla cuadrada 41 puntos. Por lo tanto, las mallas Cuadrada y Tipo Henderson son menos convenientes para el diseo de las nuevas Mallas de Extraccin que la malla Tipo Teniente. El diseo de la malla Tipo Teniente, indica de manera general las disposiciones de las calles

5 41

7 60

10 56

de produccin y de las galeras zanjas en la malla de extraccin. IV. Operativizacion Extraccin de la Malla de

Tabla N 4: Comparacin LHD Diesel versus LHD Elctrico

Caracterstica LHD Diesel LHD Elctrico Menor autonoma de Autonoma Mayor autonoma de trabajo. trabajo, necesita dado cables que de

alimentacin. Infraestructura Adicional Requerimientos de Ventilacin (CFM) Respuesta al torque Emisin de gases Ruido y vibraciones Red de abastecimiento de Petrleo. 100 CFM por cada HP de la maquina. Menor, maniobras. Emisin de gases: CO2 , CO. Mayor. Rodaje ms duro, mayores implica ms Instalaciones elctricas especiales. Menor, slo para enfriamiento del motor. Mayor, llena el balde de una sola vez. No existe emisin de gases. Menor. Rodaje Rodaje derrames, por mala que ms se suave, requiere de ms menores derrames, ya mantencin carpetas. Costo de mantencin del motor Limpieza de carpetas de rodados Distancia de acarreo Mayor, motor ms complejo dado su mayor nmero de componentes. Menor, dado que no existen cables. No mayor a 50 m (sector Esmeralda). Sin restriccin (calle de Menor, de motor simple y menor nmero componentes respecto al Diesel. Mayor, por la existencia de cables. Menor, limitada por el largo del cable. Un solo sentido del balde 100% 80% (calle de produccin).

Una vez definido el diseo minero de la Malla de Extraccin, la etapa siguiente es la operativizacin de la malla. La operativizacin consiste en el dimensionamiento de la malla preestablecida considerando las dimensiones de los equipos LHD (largo, ancho mximo y altura mxima). El dimensionamiento de la malla de extraccin consiste en la determinacin de los siguientes parmetros: Seccin de galeras. Distancia entre calles de produccin, medida perpendicular a la calle. Distancia entre galeras zanjas, medida paralela a la calle. Equipo de Carguo El equipo de carguo que ser utilizado en el proceso de extraccin es el LHD, cuyo nombre nace de las iniciales de las palabras Load Haul - Dump, lo que significa que realiza dichas operaciones en cada uno de sus ciclos: La lgica indica que al aumentar las dimensiones de las Mallas de Extraccin, tambin se deben aumentar las dimensiones de los equipos LHD. En el mercado de los equipos para minera subterrnea, se encuentran disponibles equipos LHD de diversas marcas, capacidades y tamaos, segn sean las necesidades y/o requerimientos de los clientes.

mantencin de carpetas.

Sentido de acarreo Inversin Inicial Costo de Operacin %

produccin). 70% 100%

Analizando los resultados que entrega la tabla anterior, el equipo que ofrece mayores ventajas, es el equipo LHD Diesel. Capacidad del Equipo de Carguo Para determinar la capacidad del equipo LHD a utilizar, se debe considerar la productividad esperada, la productividad mide el tonelaje de mineral por hora (ton/hora). El tiempo de ciclo del LHD es funcin de la distancia entre el lugar de carga y descarga, a mayor distancia implica un mayor tiempo de ciclo y viceversa, de esta forma al aumentar la distancia de carguo y manteniendo constante la capacidad del equipo LHD, la productividad se reduce.

Tabla N 5: Clculo Productividad del LHD.

Capacidad [yd3] Distancia de Viaje LHD [m] 60 90 120 Productividad [ton/hora] 224.7 186.8 159.8

Figura N 17: Detalle equipo LHD

6.0 6.0 6.0

10

Para solucionar el problema de la baja productividad, la solucin es aumentar la capacidad de carga del equipo LHD, de esta forma la productividad se podra mantener o aumentar.

Tabla N 6: Calculo Productividad del LHD.

Capacidad LHD [yd3] 6.0 9.2 11.0 Distancia de Viaje LHD [m] 60 90 120 Productividad [ton/hora] 224.7 285.5 293.0

Seccin de Galeras En la tabla N 8 se muestran las secciones mnimas de las galeras, para las calles de produccin y galeras zanjas.

Tabla N 8: Seccin de galeras para cada equipo LHD

Modelo Equipo ST-6C Toro 1400 Toro 0011 Capacidad LHD [m] 6.0 7.0 13.0 Ancho Libre de Galera [m] 4.0 4.0 4.5 Alto Libre de Galera [m] 3.6 3.6 4.0

Los nuevos estudios que se han hecho en la Mina El Teniente (respecto a las nuevas Mallas de Extraccin) plantean un nuevo concepto en el proceso de extraccin, donde no se utilizan puntos de vaciado en las calles de produccin. Ahora, en algunos sectores, se utilizan tolvas en la periferia del sector a explotar, que alimentan a una sala de chancado. Si bien es importante seleccionar el equipo LHD desde un punto de vista de la capacidad del balde, tambin es importante analizar las dimensiones de los equipos, especficamente el largo del equipo LHD, dado que influye fuertemente en la distribucin de los elipsoides de extraccin, que es la materia especifica de este punto. Cuando se dimensione la malla de extraccin considerando el largo del equipo LHD, la distribucin de elipsoides podra sufrir una deformacin, causada por el traslape de los elipsoides hacia el centro de la batea, los elipsoides podran quedar tangentes o separados sobre las calles de produccin. Para realizar la operativizacin de la Malla de Extraccin, se utilizarn equipos LHD de diferente capacidad, los cuales se encuentran en un rango de longitud de 9.5 m a 11.9 m.

Tabla N 7:Modelos de equipos LHD a analizar

Modelo ST-6C TORO 1400 TORO 0011 Capacidad [Yd3] 6.0 7.0 13.0 Largo LHD [m] 9.5 10.5 11.9

Clculo Largo de Zanja Para determinar el largo de galera zanja que necesita cada equipo LHD, se asumir la utilizacin de toda la calle de produccin y slo en aquellos casos donde el equipo es muy pequeo respecto a la dimensin de la malla de extraccin, se optar por dejar una holgura para evitar que los puntos de extraccin se acerquen (retrocedan) hacia la calle. Para determinar la longitud de la galera zanja mnima que necesita cada equipo LHD se utiliza la siguiente frmula. Lz = L +L - A c / sen(60)

eq

talud

Donde: Largo de galera zanja que necesita el Lz: LHD. L eq: Largo del equipo LHD. L talud: Largo del talud de mineral en el punto de extraccin. Ancho de la Calle de Produccin. A c: Para una galera de seccin 4 x 3.6 m se tendr un talud de mineral de 2.25 m, para una galera de seccin 4.5 x 4 m se tendr un talud de mineral de 2.5 m. Ejemplo de clculo de largo de galera zanja: Modelo equipo LHD: TORO 1400 Capacidad: 7 yd3 Largo equipo: 10.50 m Ancho Calle: 4m Largo de talud: 2.25 m L

z

=L

eq

+L

talud

- A c / sen(60)

11

L L

z z

= 10.5 + 2.25 - 4 / sen(60) m = 8.13 m

Tabla N 9:Dimensiones de Mallas de Extraccin

Malla DCC /2 x DZ//C [m] 15 x 17.32 17 x 20 Distancia DCC [m] 30 34 Distancia D Z // C [m] 17.32 20 Area [m2] 259.8 340

Considerando las mallas tericas, ms las mallas vigentes en la Mina El Teniente, se tiene como resultado tres mallas para analizar, las cuales son: (1) Malla de 15 x 17.32 m (2) Malla de 15 x 20 m (3) Malla de 17 x 20 m

Figura N 18: Ejemplo Largo galera zanja LHD Toro 1400

Comparacin Mallas de Extraccin Para comparar las distintas mallas operativizadas, se usarn los siguientes ndices geomtricos de comparacin: Densidad. Distorsin. Holgura. Angulo calle/zanja. Sustentacin. Operativizacion de la Malla de Extraccin La dimensin de la malla de extraccin queda definida por la mitad de la distancia entre las calles perpendicular a las calles (DCC) y la distancia entre galeras zanjas paralela a las calles (DZ//C). Estas dos distancias son funcin del radio del elipsoide de extraccin (R): f1(R) DCC f2(R) DZ//C Para un radio de elipsoide de 10 m, se obtuvieron las siguientes mallas de extraccin, cuyas distancias se aprecian en la tabla N 9.

Dcc Dz//c

Figura N 19: Malla de Extraccin 15 x 17.32 m

Dcc Dz//c

Figura N 20: Malla de Extraccin 15 x 20 m

12

Dcc Dz//c

Figura N 23: Malla de 15 x 17.32 m operativizada con LHD de 13 yd3.

Figura N 21: Malla de Extraccin 17 x 20 m

Las mallas anteriores sern operativizadas utilizando equipos LHD de 6 y 13 yd3 de capacidad. El proceso de operativizacin consiste en la incorporacin del equipo LHD al diseo de cada malla de extraccin, slo considerando las dimensiones del equipo LHD. Durante la operativizacin la distribucin de elipsoides se desfasa. En donde la distancia entre los puntos de extraccin (dentro de una misma batea) tiende a disminuir a medida que aumenta el largo de los equipos LHD.

Figura N 24: Malla de 15 x 20 m operativizada con LHD de 6 yd3.

Figura N 22: Malla de 15 x 17.32 m operativizada con LHD de 6 yd3.

Figura N 25: Malla de 15 x 20 m operativizada con LHD de 13 yd3.

13

Tabla N 11: Resumen Resultados de la Operativizacin.

Malla DCC/2 x DZ//C

Ventajas Distorsin nula, en el centro de la batea no existe traslape de elipsoides. La magnitud del rea sin interactuar sobre la calle de produccin es pequea, ya que los elipsoides estn tangentes.

LHD ST-6C largo = 9.5 m

LHD TORO 0011 largo = 11.9 m

Ventajas: Distorsin media, los elipsoides se traslapan en el centro de la batea, magnitud Produccin. La interaccin de mineral en el centro de la batea es mayor. separndose sobre la calle igual de

17 x 20 m

Desventajas: Existe una pequea holgura para la operacin del equipo LHD, dado que el equipo LHD es demasiado pequeo con respecto a las dimensiones de la malla.

Desventajas: La interaccin del mineral en la zona la calle de produccin es nula. El mineral acumulado en la zona sobre podra la calle de produccin producir problemas de

Figura N 26: Malla de 17 x 20 m operativizada con LHD de 6yd3.

estabilidad. Recomendaciones: Usar equipos LHD ms grandes. Recomendaciones: Adecuado el uso de este equipo LHD. Ventajas: Distorsin media, existe traslape en el centro de la batea, de esta forma se asegura la interaccin del mineral en el centro de la batea, la interaccin es cercana al 100%. Ventajas: Distorsin alta, los elipsoides se traslapan en el centro de la batea, separndose igual magnitud la calle de produccin. La interaccin de mineral en el centro de la batea es cercana al 100%.

15 x 20 m

Desventajas: Los elipsoides sobre la calle de produccin estn levemente traslapados, mayor interaccin en el centro de la batea, y leve sobre la calle de produccin.

Desventajas: La interaccin del mineral en la zona sobre la calle de produccin es nula. El mineral acumulado en la zona sobre podra la calle de produccin producir problemas de

estabilidad. Recomendaciones: Adecuado el uso de este LHD. Recomendaciones: Usar equipos LHD ms pequeos. Ventajas: Distorsin leve, existe traslape en el centro de la batea, de esta forma se logra un 100% interaccin en el centro Ventajas: Distorsin muy alta, los elipsoides se traslapan en el centro de la batea, separndose igual magnitud en la zona sobre la calle de produccin. La interaccin de mineral en el centro de la batea es de 100%.

Figura N 27: Malla de 17 x 20 m operativizada con LHD de 13yd3. Tabla N 10: Resumen de Indices Geomtricos de las Mallas de Extraccin

Indices Geomtricos Largo LHD [m] Densidad [m2] Distorsin Angulo calle/zanja Holgura [m] Sustentacin 15 x 17.32 DCC/2 x DZ//C [m] 9.5 259.8 1.20 60 0.00 1.00 11.9 259.8 2.14 60 0.00 0.89 15 x 20 DCC/2 x DZ//C [m] 9.5 300 1.20 60 0.00 0.96 11.9 300 2.14 60 0.00 0.84 17 x 20 DCC/2 x DZ//C [m] 9.5 340 1.00 60 0.37 0.92 11.9 340 1.51 60 0.00 0.85

15 x 17.32 m

de la batea. Sobre la calle de produccin los elipsoides se traslapan levemente, lo que reduce la zona con mineral sin nteractuar. Desventajas: No es posible la aplicacin de equipos de capacidades mayores, ya que la dimensiones de la malla lo impide.

Desventajas: La interaccin del mineral en la zona sobre la calle de produccin es nula. El mineral acumulado en la zona sobre podra la calle de produccin producir problemas de

estabilidad. Recomendaciones: Adecuado el uso de este LHD. Recomendaciones: Usar equipos LHD ms pequeos.

14

Tabla N 12: Resumen Operativizacin.

Malla DCC//2 x DZ//C 15 x 17.32 m Marca Atlas Copco Atlas Copco Sandvik Modelo Capacidad [yd3] 6.0 Largo equipo [m] 9.5

ST-6C

15 x 20 m 17 x 20 m

ST-6C Toro 0011

6.0 13.0

9.5 11.9

V. Diseo de Bateas y Pilar Corona El diseo de las bateas para el mtodo Panel Caving y sus variantes, est condicionado por distintos parmetros y restricciones. El paso de la explotacin de roca secundaria a primaria, origin la introduccin de importantes cambios tecnolgicos en el proceso de extraccin del mineral. La nueva situacin requera extraer mayores volmenes de mineral para hacer el negocio ms rentable, por lo que las dimensiones de las distintas labores mineras debieron ajustarse a este nuevo requerimiento, de esta forma los antiguos embudos utilizados en el Hundimiento de Bloques, evolucionaron a las actuales bateas utilizadas en Hundimiento por Paneles, para de esta forma poder recepcionar material de fragmentacin ms gruesa. La batea se puede definir como: Una labor de geometra semejante a una tolva, cuya funcin es recepcionar el mineral quebrado proveniente del Hundimiento". Cada batea consta de dos puntos de extraccin, ubicados en cada extremo de ella, entre calles contiguas, donde los puntos de extraccin se comunican inmediatamente con las galeras zanjas (figura N 29). El Pilar Corona (Crown Pillar) corresponde a la porcin del macizo rocoso que existe entre el Nivel de Produccin y el Nivel de Hundimiento, este ltimo ubicado inmediatamente sobre el primero (figura N 29). Para definir la geometra de la batea, se utilizar un corte vertical A-A entre dos calles de produccin a travs de la galera zanja, y un corte vertical B-B perpendicular al eje de las galeras zanjas. En la figura N 28 se aprecia la ubicacin de estos dos cortes.

Figura N 28: Ubicacin de Cortes Verticales en la Malla de Extraccin

En donde: Dcc: Distancia entre calles perpendicular a la calle. Dc//z: Distancia entre calles paralela a la zanja. Dz//c: Distancia entre zanjas paralela a la calle. ap: Ancho del Apex. Dbb: Distancia entre Bateas o apex mnimo. Ac: Ancho de la Calle de Produccin. Agz: Ancho de la Galera Zanja.

Figura N 29: Detalle Corte Vertical A A.

En donde: Acp: Ancho del Crown Pillar. Hcp: Altura del Crown Pillar. Ht: Altura del talud de la Batea. : Angulo del talud de la Batea. Hv: Altura de la Visera. : Angulo de la Visera. Av: Ancho de la Visera. Dnn: Distancia vertical entre el Nivel de Produccin y el Nivel de Hundimiento. Dcv: Distancia centro de la calle a la visera. ap: Ancho del apex superior del Pilar Corona. BB: Ancho de la base de la Batea. Hgz: Altura de la Galera Zanja. Hc: Altura de la Calle de Produccin.

15

Ac:

Ancho de la Calle de Produccin.

La figura N 30 corresponde al corte vertical B-B en la direccin perpendicular a las galeras zanjas, en ella se puede distinguir la distancia entre las batas (Dbb), tambin llamada apex menor.

El diseo de la batea depende de la variante de Panel Caving a implementar en un sector productivo, esto por condiciones de borde que restringen la metodologa de construccin de la batea. Para Hundimiento Convencional se tiene un tipo de batea que se construye en dos etapas, la primera desde el Nivel de Produccin y la segunda desde el UCL. Para Hundimiento Previo y Avanzado se tiene un tipo de batea especial que es independiente del UCL, y esta batea se construye ntegramente desde el Nivel de Produccin. Criterio de Diseo de Bateas (1) Criterio Geomecnicos Estabilidad del pilar corona efectivo. Generar una eficiente interaccin entre los puntos de extraccin, de tal forma que no se generen bvedas aisladas (colgaduras). Evitar la formacin de puntos de apoyo a la altura del apex mayor (evitando generar zonas con mineral esttico). Reducir los daos al punto de extraccin, visera y pilar corona. (2) Criterios Operacionales El diseo geomtrico de la batea debe permitir el adecuado flujo del material presente en el sector, de acuerdo a las curvas de fragmentacin de diseo. La visera de la batea debe contar con un diseo que permita una duracin sin daos mayores para toda la vida til del punto, de acuerdo a la altura de columna del punto de extraccin. El mtodo constructivo de la batea debe optimizar la perforacin y posterior tronadura de la misma, evitando al mximo las prdidas de perforacin y los daos en la visera. El sistema constructivo de la batea debe ser lo ms sencillo posible, evitando la exposicin del personal a riesgos, producto de la cada de rocas desde las caras libres creadas por tronadura. Los diseos de las bateas deben adaptarse a las condiciones estructurales particulares de cada sector, siendo necesario en algunos casos diseos de excavacin especficos.

Figura N 30: Detalle Corte Vertical B - B

En donde: : Angulo de la pared entre Bateas. Agz: Ancho de la galera zanja. La figura N 31 corresponde a un isomtrico de la batea, en ella se observa claramente el Pilar Corona, el Nivel de Produccin y el Nivel de Hundimiento (UCL), adems de todos los parmetros que se detallaron en los cortes A-A y B-B.

Figura N 31: Isomtrico Batea y Pilar Corona.

Diseo de Bateas El diseo de la Batea y del Crown Pillar son dependientes, ya que determinando la geometra de la batea, queda determinada inmediatamente la geometra del pilar corona.

16

Los diseos deben adaptar la perforacin y tronadura de la batea a las caractersticas geolgicas locales. Los diseos de perforacin y tronadura deben asegurar la conexin del techo de la batea a la cota del piso del nivel de hundimiento. Para el diseo de las bateas, se deben incorporar todos los antecedentes y experiencias sobre el flujo de mineral y metodologas de excavacin obtenidas en el Hundimiento Convencional, Hundimiento Previo y Hundimiento Avanzado. El diseo y tamao de batea debe permitir una adecuada operacin de los equipos LHD, de acuerdo a la Malla de Extraccin de cada sector.

ancho de la visera depende de la variante de Panel Caving a implementar, para Hundimiento Convencional Av = 1 m y para Hundimiento Previo y Hundimiento Avanzado Hv = 0.5 m (ver frmula siguiente). Dcv = Dcpe + 1 Dcv = Dcpe + 0.5 [m] [m] HC HP y HA

En donde: Dcv: Distancia entre el centro de la calle de produccin y el extremo de la visera. Dcpe: Distancia entre el centro de la calle de produccin y el punto de extraccin. Altura de la Galera Zanja (Hgz): La seccin de la galera zanja es funcin de las dimensiones del equipo LHD y de la normativa legal vigente, que establece distancias mnimas entre el equipo LHD y las cajas / techo de las galeras. Apex (ap): Los ltimos estudios recomiendan un apex lo ms mnimo posible. Por ejemplo en Hundimiento Convencional, el apex es equivalente al ancho de la galera del UCL.

Tabla N 13: Ejemplo Apex algunos sectores. Dimensin Malla Apex Referencia [Dcc/2 x Dz//c] m [m] 15 x 17.32 3.6 Ten-4 Sur 15 x 20 3.6 Ten-4 Sur 17 x 20 4.0 Diablo Regimiento

Para el diseo del corte vertical A-A de cada batea, se necesitan conocer los siguientes parmetros. Distancia entre calles paralela a la zanja (Dc//z). Altura de la Galera Zanja (Hgz). Apex (ap). Altura de la Visera (Hv). Ancho de la Visera (Av). Angulo de la Visera (). Angulo del Talud de la Batea (). Distancia entre el centro de la calle al punto de extraccin (Dcpe). A partir de los parmetros geomtricos de entrada, ms el uso de frmulas de clculo, se determinan los siguientes parmetros de salida: Distancia calle/visera (Dcv). Altura del Talud de la Batea (Ht). Distancia entre Niveles (Dnn). Ancho del Crown Pillar / Pilar Corona (Acp). Altura del Crown Pillar /Pilar Corona (Hcp). Parametrizacin del Diseo de Batea Distancia entre calles paralela a la zanja (Dc//z): Esta distancia es determinada cuando se definen los diseos de las mallas de extraccin, por ejemplo 17.32 y 20 m. Distancia calle/visera (Dcv): Esta distancia se calcula en base a la suma de la distancia desde el centro de la calle hasta el punto de extraccin ms el ancho de visera (Av). El

Altura de la Visera (Hv): La visera debe ser lo ms robusta posible, y como una forma de mejorar su estabilidad se fortifica con cables. La altura de la visera es muy importante en la estabilidad del Pilar Corona, a mayor altura de visera ms estable es sta y viceversa, por ello se recomienda tener la mayor altura de visera posible. No obstante, de acuerdo al tipo de batea a utilizar, a causa de condiciones de borde en la construccin, se tienen alturas de visera menores que lo deseado.

17

Tabla N14: Altura de Visera segn variante de Panel Caving. Mtodo de Explotacin Hundimiento Convencional Hundimiento Previo o Hundimiento Avanzado Altura de Visera Hv [m] Valor mnimo 7.94 4.00 Valor mximo 11.40 5.41

Parametrizacin de Bateas Altura de Talud de Batea (Ht): La altura de Talud para las distintas variantes de Panel Caving se calcula utilizando las siguientes frmulas, las que estn en funcin de los parmetros de entrada.

Frmula Altura de Talud en Panel Caving Convencional:

Angulo de Visera (): El ngulo de la visera debe ser lo ms cercano a 90, para as reducir la abrasin producto del paso del mineral, adems se evita que el Pilar Corona est expuesto a recibir mayores impactos producto de las cadas de grandes bloques (planchones), ya que se tiene menor cantidad de rea expuesta. En la Mina El Teniente el ngulo de Visera a variado entre 81 y 90, en la tabla N 15 se muestran los ngulos de visera estandarizados para las distintas variantes de Panel Caving.

Tabla N15: Angulo de Visera segn variante de Panel Caving Angulo de Visera Variante de Explotacin Panel Caving Hundimiento 82 Convencional Hundimiento Previo o Hundimiento 90 Avanzado

Ht = tan() x [Dcv - ap/2 - Hv/tan()]

Frmula Altura de Talud Hundimiento Avanzado: en Hundimiento Previo y

Ht = tan() x (Dcv - ap/2) Donde: Ht: Altura de Talud Batea. : Angulo Talud Batea. Dcv. Distancia calle/visera. Hv: Altura de Visera. ap: Apex. Distancia entre los Niveles de Produccin y Hundimiento (Dnn): La distancia entre niveles es funcin de tres parmetros (ver frmulas). El clculo de esta distancia se realiza mediante iteraciones, donde se busca evitar valores fraccionarios. Dnn = Hgz + Hv +Ht Donde: Hgz: Altura de la galera zanja. Hv: Altura de la Visera. Ht: Altura de Talud de la Batea. Ancho del Crown Pillar / Pilar Corona (Acp): El ancho del Pilar Corona equivale a dos veces la distancia entre el centro de la calle y la visera (Dcv). Altura del Crown Pillar / Pilar Corona (Hcp): La altura del Pilar Corona equivale a la suma entre la altura de visera (Hv) y la altura del talud de la batea (Ht). Acp = 2 x Dcv Hcp = Hv + Ht

Angulo Talud de Batea (): Corresponde al ngulo de la pared superior a la visera, pared que recibe el flujo de mineral, este ngulo debe ser mayor que el ngulo de escurrimiento del mineral. Segn el Area Tronadura de la Divisin El Teniente, este ngulo debe ser lo ms cercano a 45, de tal forma de favorecer un flujo normal del mineral, evitando generar zonas sin movimiento sobre el Pilar Corona.

Tabla N 16: Angulo de talud segn la variante de Panel Caving Variante de Explotacin Panel Caving Hundimiento Convencional Hundimiento Previo o Hundimiento Avanzado Angulo de Talud 40 50

18

Diseo Batea Perfil B-B El perfil B-B es perpendicular a la direccin de la galera zanja. La geometra de este perfil depende del largo del equipo LHD a utilizar, ya que el largo del equipo define la ubicacin de los puntos de extraccin en la malla. Para determinar la geometra del perfil B-B se deben conocer los siguientes parmetros. Distancia entre zanjas perpendicular a la zanja (Dzz): Este parmetro se obtiene de la misma malla de extraccin, mediante la siguiente frmula. Dzz = sen(60) x Dz//c Distancia entre bateas perpendicular a la zanja (Dbb): Este parmetro queda definido en el diseo de excavacin de la batea (Tiros en Abanico). En la Mina El Teniente, tanto para Hundimiento Convencional como para Hundimiento Previo y Avanzado, esta distancia es 1 m, existiendo algunos casos de 0 y 1.32m.

Tabla N 17: Distancia entre Bateas o apex menor. Variante Mtodo de Explotacin Hundimiento Convencional Hundimiento Previo y Hundimiento Avanzado Malla Dcc/2 x Dz//c [m] 15 x 17.32 15 x 20 15 x 17.32 Distancia entre Bateas [m] 1 1.32 0 1

Distancia entre niveles (Dnn): Este parmetro resulta del trazado del corte A-A de la batea para cada una de las mallas a analizar. Altura de Excavacin Etapa 1 (Aex): Corresponde a la altura del Abanico de perforacin, medido desde el piso del Nivel de Produccin. Para Hundimiento Convencional, la excavacin se realiza en dos etapas, los valores para la altura de excavacin han sido tradicionalmente 15 m, ya que se ha demostrado en la prctica que esta altura es la ms adecuada VI. Diseo de Bateas y Pilar Corona (Aplicacin a un Caso Particular)

Batea para Hundimiento Convencional

Supongamos que se ha determinado aplicar Panel Caving con H. Convencional, por lo que se necesita disear una Batea Decahdrica, donde la construccin de sta se realiza en dos etapas, la primera desde el nivel de produccin y la segunda desde el nivel de hundimiento. Batea para malla de 17 x 20 m con LHD Toro 0011 de 13 yd3: La malla de 17 x 20 m es la ms grande que se ha operativizado, esta malla opera con un equipo LHD de 13 yd3. En la tabla N 19 aparecen los parmetros de entrada estandarizados, as como tambin los parmetros de salida. La figura N 32 corresponde a un perfil A-A en la direccin de la galera zanja.

Angulo pared entre bateas (): Este ngulo depende del diseo de excavacin de la batea (abanicos de perforacin), es consecuencia de los dos primeros parmetros. En la tabla N 18 se aprecian los ngulos de algunas mallas.

Tabla N 18: Angulo pared entre Bateas Malla Variante Mtodo de Dcc/2 x Dz//c Explotacin [m] Hundimiento 15 x 17.32 Convencional 15 x 20 Hundimiento Previo y 15 x 17.32 Hundimiento Avanzado

Angulo pared Batea 64 61 70 71

Seccin de galera zanja (Agz): Este parmetro es funcin de la dimensin del equipo LHD y de la normativa legal vigente.

19

Tabla N 19: Batea Decahdrica Malla 17 x 20 m LHD Toro 0011. Parmetros Geomtricos de entrada Smbolo Dc//z Av Dcpe Hgz ap Hv Dcv Ht Dnn Acp Hcp Nombre Valor Distancia entre Calles de 39.26 Produccin // Zanja [m] Ancho de Visera [m] 1 Distancia centro calle a punto 11.8 de extraccin [m] Altura de galera zanja [m] 4.0 Ancho Apex aparente - real 4.62 4.00 [m] Altura de la visera [m] 8.23 Angulo de la visera Angulo talud Batea 82 40

Parmetros Geomtricos de Salida Distancia entre centro Calle y 12.80 Visera [m] Altura Talud Batea [m] 7.77 Distancia entre NP y UCL Ancho Crown Pillar Altura Crown Pillar [m] [m] [m] 20.00 25.60 16.00

Tabla N 20: Parmetros Asociados al perfil B-B con LHD Toro 0011. Malla Dcc/2 x Dz//c [m] Parmetro 17 x 20 Distancia entre Niveles Dnn 20 [m] Distancia entre zanjas 17.32 Dzz perpendicular a la zanja [m] Ancho galera zanja Agz 4.5 [m] Altura galera zanja Hgz 4.0 [m] Distancia entre Bateas Dbb 1.32 [m] 64 Angulo pared batea Altura de Excavacin Abanicos Hex 15 [m]

Figura N 32: Perfil A-A batea Decahdrica con LHD Toro 0011 de 13 yd3.

Figura N 33: Perfil B-B Batea Decahdrica para malla 17 x 20 m y LHD Toro 0011.

Ahora corresponde trazar el corte vertical B-B de la batea de 17 x 20 m. En la tabla N 20 se muestran los parmetros geomtricos para el trazado de este perfil y en la figura N 33 se muestra el perfil B-B.

20

Batea para Hundimiento Hundimiento Avanzado

Previo

Ahora supongamos que nuestra malla de extraccin ser implementada en un sector donde se aplique la variante Hundimiento Previo o Hundimiento Avanzado, de esta forma se necesitar una Batea Tipo Esmeralda, en que la construccin esta batea se hace ntegramente desde el Nivel de Produccin, en una sola etapa y en tres fases de tronadura. Batea para mallas de 17 x 20 m con LHD de 13 yd3 Los parmetros geomtricos de entrada como los parmetros de salida se encuentran en la tabla N 21. La figura N 34 corresponde a un corte vertical A-A en la direccin de la galera zanja.

Tabla N 21: Dimensionamiento Batea Tipo Esmeralda Malla 17 x 20 m para LHD Toro 0011. Parmetros Geomtricos de entrada Smbolo Dc//z Av Dcpe Hgz ap Hv Dcv Ht Dnn Acp Hcp Nombre Valor Distancia entre Calles de 39.26 Produccin // Zanja [m] Ancho de Visera [m] 0.5 Distancia centro calle a punto 11.8 de extraccin [m] Altura de galera zanja [m] 4.0 Ancho Apex aparente - real [m] Altura de la visera Angulo de la visera Angulo talud Batea Parmetros Geomtricos de Salida Distancia entre centro Calle y Visera [m] Altura Talud Batea [m] Distancia entre NP y UCL Ancho Crown Pillar Altura Crown Pillar [m] [m] [m] [m] 4.62 5.29 90 47 12.30 10.71 20.00 24.60 16.00 4.00

Ahora corresponde el trazado del corte B-B. En la tabla N 22 se muestra los parmetros geomtricos y en la figura N 35 el trazado del perfil B-B.

Tabla N 22: Parmetros Asociados al perfil B-B con LHD Toro 0011. Malla Dcc/2 x Parmetro Dz//c [m] 17 x 20 Distancia entre Niveles Dnn 20 [m] Distancia entre zanjas perpendicular a Dzz 17.32 la zanja [m] Ancho galera zanja Agz 4.5 [m] Altura galera zanja Hgz 4.0 [m] Distancia entre Bateas Dbb 1 [m] Angulo pared batea 70.8 Altura Excavacin Abanicos Hex 20 [m]

Figura N 35: Perfil B-B batea Tipo Esmeralda para malla 17 x 20 y LHD Toro 0011.

VII.

Reconocimientos

Figura N 34: Perfil A-A batea Tipo Esmeralda para Malla 17 x 20 m con LHD Toro 0011.

Esta publicacin fue realizada en base a la Tsis de Grado para optar al Ttulo de Ingeniero Civil de Minas de Don Juan Carlos Arce Pino, denominada Dimensionamiento de distancias entre Puntos de Extraccin y Niveles de Produccin-Socavacin, para mtodo Panel Caving en Roca Primaria, Mina El Teniente. Los autores agradecen a la Divisin El

21

Teniente de Codelco Chile, por las facilidades prestadas para el desarrollo de este trabajo de tsis. VIII. Referencias J. Catalano, R. Molina, "Geometras de Diseo de Bateas En Panel Caving Variante Hundimiento Previo", pp 11-25 114-117 193-195, Codelco Chile Divisin El Teniente - Universidad de Atacama. J. Jofre, P. Yaez, G. Ferguson, "Evolutin in panel Caving Undercuting and Drawbell Excavation, El Teniente Mine", Octubre 2000, pp 249-260, MassMin 2000. M. Richardson, "Area of Influence and Drawpoint Spacing for Block Caving Mines", 1981, Chapter 13, pp 149-156, Editor R. Stewart, Society of Mining Engineers. R. Kvapil, "Sublevel Caving", SME Mining Engineering Handbook,1992, Chapter 20.2, pp 1790-1814. Kvapil & Rudolf, Mechanism of Caving and Gravity flow Parameters for Improvement of Mining in Primary Ore, 1998, Codelco Chile Divisin El Teniente. Investigacin Bibliogrfica Comportamiento Flujo Gravitacional, Informe Final P-962025, Octubre 1994, pp 6-12, pp anexa 3 y 37, Centro de Investigacin Minero y Metalrgica CIMM, Codelco Chile Divisin El Teniente. A. Susaeta, H. Diaz, Estado del Arte del Modelamiento del Flujo Gravitacional en Minera por Hundimiento por Bloques, Revista Minerales Vol 55 N 255, pp17-26. D. Laubscher, "Cave Mining - The State of the Art", 2001, Section 9, Chapter 55, pp 459-460, W. Hustrulid, R. Bullock, Underground Mining Methods SME. SKM Consultores Ltda, "Informe Tcnico Inicio del Hundimiento", Informe DR-MIND304, pp 7, Proyecto Diablo Regimiento Fase I Revisin Ingeniera Conceptual, Codelco Chile Divisin El Teniente. R. De Nicola, "Anlisis de Zanja de Extraccin", pp 5-17, Codelco Chile Divisin Salvador. J. Jofre, E. Rojas, "Tendencia Histrica Geometras Pilas Extraccin en El Teniente", Informe PL-I-092/99, Diciembre

1999, anexo A, Codelco Chile, Divisin El Teniente. J. Chacon, "Block Caving y LHD Reflexiones Sobre Mallas de Extraccin", 1980, pp 415428. W. Hustrulid, Blasting Principles for Open Pit Mining, 1999, Vol1, 129-133, Editor A. A. Balkema Publishers. SKM Consultores Ltda, Informe Tcnico Anlisis de Malla de Extraccin, Informe DR-MIN-D316, Octubre 2000, pp 9-17, Proyecto Diablo Regimiento Fase I Revisin Ingeniera Conceptual Volumen III. E. Rojas, M. Aguilar, Benchmarking y Criterios de Diseo en Crown Pillar, Informe Indito, PL-I-094/2002, pp 6-8 812 15, Superintendencia General Planificacin Minco, Codelco Chile Divisin El Teniente. P. Yez, Malla de Extraccin en Panel Caving con uso de Equipos de Gran Tamao, Ingeniera Conceptual Informe PL-I-082/1998, pp 3-11, Superintendencia Planificacin Minco, Codelco Chile Divisin El Teniente. Secciones Tpicas de la Mina El Teniente, Septiembre 1999, Superintendencia General Planificacin Minco, Codelco Chile Divisin El Teniente. O. Pasten V, "Informe Estudio Diseos de Zanjas y Socavacin en Mina el Teniente", Informe PL-I-069/99, Noviembre 1999, pp 2-15, Ingeniera de Operaciones, PL Minco, Codelco Chile Divisin El Teniente. SKM Consultores Ltda, "Anlisis de Diseos Alternativos de Bateas", Octubre 2000, DR-MIN-D321, pp 6-10, Proyecto Diablo Regimiento Fase I Revisin Ingeniera Conceptual Volumen III. M. Pirola, "Descripcin del Proceso de Voladura de Zanjas y Tronadura de Socavacin", Area Perforacin y Tronadura, Codelco Chile Divisin El Teniente.

You might also like

- Manual de Soldadura Con Arco EléctricoDocument151 pagesManual de Soldadura Con Arco EléctricoJuan Pablo Sanchez MelgarejoNo ratings yet

- La Compañía de Jesús CatequistaDocument447 pagesLa Compañía de Jesús CatequistaFran JavierNo ratings yet

- Paco Torreblanca 2Document7 pagesPaco Torreblanca 2Dulcypas LatinoaméricaNo ratings yet

- Planta de Lixiviacion y Cementacion de CobreDocument1 pagePlanta de Lixiviacion y Cementacion de CobremiguelNo ratings yet

- Datos para Planta de Preparación y Dosificación de Floculante V2Document1 pageDatos para Planta de Preparación y Dosificación de Floculante V2Alvaro Iparraguirre Navarro100% (1)

- El Proceso de CianuracionDocument20 pagesEl Proceso de CianuracionJOSE MATURANANo ratings yet

- Caracteristicas Del PlasmaDocument3 pagesCaracteristicas Del PlasmaLuis VillarroelNo ratings yet

- Estratigrafía Sierra de ChiapasDocument11 pagesEstratigrafía Sierra de ChiapasJesús Margil Coronado GzzNo ratings yet

- Análisis de Mallas de Extracción en Panel Caving G18Document5 pagesAnálisis de Mallas de Extracción en Panel Caving G18Ivo FritzlerNo ratings yet

- Mineroducto 2Document35 pagesMineroducto 2Jorge MarinNo ratings yet

- VICENTE BLASCO IBAÑEZ - El Adios de SchubertDocument325 pagesVICENTE BLASCO IBAÑEZ - El Adios de SchubertRoberto Ballesteros100% (1)

- Anexo Como Pedir GruaDocument33 pagesAnexo Como Pedir GruaAbel Rebollar HernandezNo ratings yet

- Calculo de Indice de Frecuencia Acumulado IgaDocument7 pagesCalculo de Indice de Frecuencia Acumulado IgajesusNo ratings yet

- Control EstabilizanteDocument7 pagesControl EstabilizanteEsther Condori SanchezNo ratings yet

- Informe Nº2 G5 800ºC SinDocument52 pagesInforme Nº2 G5 800ºC SinChristian ormeñoNo ratings yet

- Solo Leveling (Novela) Capitulo 191-200Document200 pagesSolo Leveling (Novela) Capitulo 191-200carlarosasreyesNo ratings yet

- Supresion de Neblina AcidaDocument24 pagesSupresion de Neblina AcidaJavier Alejandro Tapia CastroNo ratings yet

- Tarea 1 UNIVERSIDAD DE ACONCAGUA - Javier Valderrama: Marcela IbañezDocument16 pagesTarea 1 UNIVERSIDAD DE ACONCAGUA - Javier Valderrama: Marcela Ibañezjavier alejandro valderrama carcamoNo ratings yet

- 3.4. IPERC Mantenimiento de Silos de EmulsiónDocument11 pages3.4. IPERC Mantenimiento de Silos de EmulsiónRoger Rojas PrimoNo ratings yet

- R - GiromatGE - C - 01 14 600 16 SPADocument9 pagesR - GiromatGE - C - 01 14 600 16 SPASergioMaluendaNo ratings yet

- Resumen TesisDocument11 pagesResumen TesiseudonavaNo ratings yet

- Presentación Tecnología MantosDocument19 pagesPresentación Tecnología MantosHelmutNolteNo ratings yet

- Circuitos-ElectricosDocument3 pagesCircuitos-ElectricosLeonardoNo ratings yet

- M-Control Calidad Catodo BuenoDocument45 pagesM-Control Calidad Catodo BuenoCecilia Bustos ChiaNo ratings yet

- Interpolacion LinealDocument5 pagesInterpolacion LinealAgustin PiñeiroNo ratings yet

- Modulo Exposicion Mina Cobre PanamaDocument5 pagesModulo Exposicion Mina Cobre PanamaEffre CopaNo ratings yet

- FundicionDocument41 pagesFundicionIniciativoNiosh0% (1)

- Memoria Gnre 2015Document146 pagesMemoria Gnre 2015Luis Almanza Larrazabal100% (2)

- Fichas TecnicasDocument10 pagesFichas TecnicasYesseniaaA'ndreaNo ratings yet

- Manual KGMC 6Document12 pagesManual KGMC 6Mario Silva ZeaNo ratings yet

- Flujómetro para Pulpa de MineralDocument18 pagesFlujómetro para Pulpa de MineralRAFAEL FLORESNo ratings yet

- Coberturas de Relaves Con Propósitos AmbientalesDocument9 pagesCoberturas de Relaves Con Propósitos AmbientalesAmaru Quispe HuamanchaNo ratings yet

- Analisis de Falla CobreDocument8 pagesAnalisis de Falla CobreDiana MirkeNo ratings yet

- Cromado Unidad II (Clase 02 2017)Document19 pagesCromado Unidad II (Clase 02 2017)cristian ortizNo ratings yet

- Láser LíquidoDocument28 pagesLáser LíquidoBonitzuZTNo ratings yet

- Minerales de HierroDocument175 pagesMinerales de HierroJohn Chavez MirandaNo ratings yet

- Bomba de VacioDocument9 pagesBomba de VacioAlondra Guadalupe Escobar VillanuevaNo ratings yet

- Fase Conjugado de RefinadoDocument9 pagesFase Conjugado de Refinadocarol baNo ratings yet

- CuadripolosDocument7 pagesCuadripoloseuetib91No ratings yet

- Ejercicios de Programación Lineal PruebaDocument16 pagesEjercicios de Programación Lineal PruebaEsthela MontoyaNo ratings yet

- Chuquital NDDocument101 pagesChuquital NDCriss Medina CarreraNo ratings yet

- Informe Cátodos Area Húmeda Sulfuros Óxidos Rev. 0Document56 pagesInforme Cátodos Area Húmeda Sulfuros Óxidos Rev. 0CAD CAENo ratings yet

- (Sistemas Trifásicos) Sistemas de PotenciaDocument3 pages(Sistemas Trifásicos) Sistemas de PotenciaSergio A Lopez100% (1)

- Procesos de Recubrimiento y DeposiciónDocument40 pagesProcesos de Recubrimiento y DeposiciónMichel Espinoza Rojas100% (1)

- Electro WDocument19 pagesElectro WAbel ArayaNo ratings yet

- 6º FotometríaDocument26 pages6º FotometríagustamemuchoNo ratings yet

- Fractura ElastoplasticaDocument6 pagesFractura Elastoplasticagabi2386No ratings yet

- Causa Raiz - Merrill Crowe 2021-IIDocument6 pagesCausa Raiz - Merrill Crowe 2021-IIEdward R KaolinNo ratings yet

- Ladrillos RexDocument24 pagesLadrillos RexBrisTon AnTony Cristobal RiosNo ratings yet

- 12 Cedazo Vibratorio 5'x 9'Document2 pages12 Cedazo Vibratorio 5'x 9'Jerson100% (1)

- Clase 7 Procesos Pirometalurgicos - SecadoresDocument25 pagesClase 7 Procesos Pirometalurgicos - SecadoresBrenda OlivaresNo ratings yet

- C TDocument60 pagesC Tbyrondario1995No ratings yet

- Concentración en Canales y CentrífugaDocument28 pagesConcentración en Canales y CentrífugaRenzo VegaNo ratings yet

- Preguntas y Problemas Cap 8Document5 pagesPreguntas y Problemas Cap 8alejandroNo ratings yet

- Instrumentacion Temperatura (Pirometros)Document19 pagesInstrumentacion Temperatura (Pirometros)Cesar RomanNo ratings yet

- Mallas de Extraccion RIM USACHDocument21 pagesMallas de Extraccion RIM USACHLuis Rojas GonzalezNo ratings yet

- Flujo GravitacionalDocument11 pagesFlujo GravitacionalMatías Ignacio Fuentes BustamanteNo ratings yet

- Tarea 1 Resumen Mallas de ExtracciónDocument8 pagesTarea 1 Resumen Mallas de ExtracciónFrancisco Orrego MoralesNo ratings yet

- Resumen Mallas de ExtracciónDocument8 pagesResumen Mallas de ExtraccióntallerrajoNo ratings yet

- Diseño de Mina SuperficialDocument26 pagesDiseño de Mina SuperficialJhoe LozaNo ratings yet

- Ay 02 Mallas de ExtracciónDocument21 pagesAy 02 Mallas de ExtracciónManuel AlejandroNo ratings yet

- Block CavingDocument27 pagesBlock CavingLuis Miguel Polo SimonNo ratings yet

- Evaluación EconómicaDocument16 pagesEvaluación EconómicaOscar Martin Santander PinoNo ratings yet

- Tarea 2 Modelo de Dilución de LaubscherDocument8 pagesTarea 2 Modelo de Dilución de LaubscherFrancisco Orrego MoralesNo ratings yet

- Espaciamiento y BurdenDocument10 pagesEspaciamiento y BurdenEros CarrascoNo ratings yet

- Bomba NetchDocument6 pagesBomba NetchJuan Pablo Sanchez MelgarejoNo ratings yet

- Certificado ExtintoresDocument14 pagesCertificado ExtintoresJuan Pablo Sanchez MelgarejoNo ratings yet

- Especificaciones Generador ElectricoDocument10 pagesEspecificaciones Generador ElectricoJuan Pablo Sanchez MelgarejoNo ratings yet

- Usted y La SeguridadDocument1 pageUsted y La SeguridadJuan Pablo Sanchez MelgarejoNo ratings yet

- Ud. Es Un Buen Conductor de La Corriente ElectricaDocument1 pageUd. Es Un Buen Conductor de La Corriente ElectricaJuan Pablo Sanchez MelgarejoNo ratings yet

- Se Deben de Informar de Todos Los PeligrosDocument1 pageSe Deben de Informar de Todos Los PeligrosJuan Pablo Sanchez MelgarejoNo ratings yet

- Biocida Wuthsa Mb04 - Hoja TécnicaDocument1 pageBiocida Wuthsa Mb04 - Hoja TécnicaJuan Pablo Sanchez MelgarejoNo ratings yet

- Monitoreo de La CorrosiónDocument67 pagesMonitoreo de La CorrosiónJuan Pablo Sanchez MelgarejoNo ratings yet

- MSDS - Chemlok 20160Document6 pagesMSDS - Chemlok 20160Juan Pablo Sanchez MelgarejoNo ratings yet

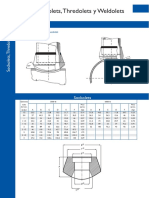

- ThredoletsDocument2 pagesThredoletsJuan Pablo Sanchez MelgarejoNo ratings yet

- Trabajos en CurvadoraDocument10 pagesTrabajos en CurvadoraJuan Pablo Sanchez MelgarejoNo ratings yet

- Procedimiento de Legislación de Derecho de VíaDocument91 pagesProcedimiento de Legislación de Derecho de VíaJuan Pablo Sanchez MelgarejoNo ratings yet

- Mat de PensamientoDocument33 pagesMat de PensamientoIsabelDimasNo ratings yet

- Guía de Aprendizaje N 3Document8 pagesGuía de Aprendizaje N 3Mildred MurciaNo ratings yet

- Convertidor Buck MontajeDocument11 pagesConvertidor Buck MontajeDiego BautistaNo ratings yet

- El Amor Tiene Sus Propias RazonesDocument12 pagesEl Amor Tiene Sus Propias Razonestheotokos00726No ratings yet

- Leibniz - Conferencia - Julián MaríasDocument6 pagesLeibniz - Conferencia - Julián MaríasLincoln Haas HeinNo ratings yet

- Practica 2 Vias de AdministracionDocument13 pagesPractica 2 Vias de AdministracionNaomi Alcántara AmigónNo ratings yet

- GLACIAR Ingenier A S.A.S. - Cooling Towers - Torres de EnfriamientoDocument1 pageGLACIAR Ingenier A S.A.S. - Cooling Towers - Torres de EnfriamientoJuan Diego Suarez RiosNo ratings yet

- Sesión 11 - Atención Del RN Con Taquipnea TransitoriaDocument19 pagesSesión 11 - Atención Del RN Con Taquipnea TransitoriaAndrea PCNo ratings yet

- 2018.01.13 Planchas A285Document18 pages2018.01.13 Planchas A285MIROMINA ARANGONo ratings yet

- Ardoino Et Al 2008 Brucelosis Canina PDFDocument12 pagesArdoino Et Al 2008 Brucelosis Canina PDFNath BixoNo ratings yet

- Ayudantía y Pauta 9.1Document8 pagesAyudantía y Pauta 9.1Pablo GutierrezNo ratings yet

- Kevin Tamales El GordoDocument3 pagesKevin Tamales El GordoKevin BohorquezNo ratings yet

- SP-2-235-0422 Programa de Orden y AseoDocument22 pagesSP-2-235-0422 Programa de Orden y AseoKarina CortesNo ratings yet

- Protocolo Diagnóstico y Tratamiento de La HipernatremiaDocument2 pagesProtocolo Diagnóstico y Tratamiento de La HipernatremiaDiógenes PrietoNo ratings yet

- Resumen Final SociologiaDocument8 pagesResumen Final SociologiaEmanuel SarquisNo ratings yet

- Diseño de Concreto FC 175 - 210 Aire y PlastificanteDocument4 pagesDiseño de Concreto FC 175 - 210 Aire y PlastificanteRase Valdivia YacilaNo ratings yet

- 20 BombacaceaeDocument8 pages20 BombacaceaeRocío López0% (1)

- U2. - Problemas I Parte B RespuestasDocument6 pagesU2. - Problemas I Parte B RespuestasGabriel MartirenéNo ratings yet

- Examen InglessDocument1 pageExamen InglessBetsabe MalpicaNo ratings yet

- Monografía HUANCAYODocument105 pagesMonografía HUANCAYOTrabajos Calle 3100% (1)

- Espondilitis AnquiDocument1 pageEspondilitis AnquiMiguel Romero SNo ratings yet

- Flujo de Caja Cut and FillDocument96 pagesFlujo de Caja Cut and FillOscar Esquivel TraslaviñaNo ratings yet

- Curso de Fundición BásicaDocument3 pagesCurso de Fundición BásicaGustavo Díaz come pingaNo ratings yet

- Lab. 1 - Inttroduccion Al LaboratorioDocument13 pagesLab. 1 - Inttroduccion Al Laboratoriojhon limachiNo ratings yet

- EXAMEN MENSUAL-1-ARTES-primer GradoDocument1 pageEXAMEN MENSUAL-1-ARTES-primer GradoAna Laura MGNo ratings yet

- Bioimpresión 3D - EnsayoDocument12 pagesBioimpresión 3D - EnsayoAlexandra TorresNo ratings yet