Professional Documents

Culture Documents

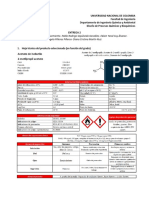

Molienda

Uploaded by

santosOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Molienda

Uploaded by

santosCopyright:

Available Formats

1.

- Introduccin Vivimos en un mundo, donde pareciera que no nos fuese permitido mirar a derecha e izquierda, tan slo hacia delante tratando de alcanzar sin prdida de tiempo el objetivo final. A menudo sta equivocada forma de atender la vida nos conduce al lugar equivocado, no permitindonos percibir mejores alternativas que posiblemente surgieron en el camino. En trminos de ingeniera, con frecuencia resolvemos de un modo mecnico, siguiendo costumbres y pautas establecidas tcnicamente reconocidas y aceptadas, sin un estudio minucioso del problema -sin contemplar los alrededores- tal y como recoge un refrn viejo y sabio, Los rboles no nos dejan ver el bosque La evolucin de los circuitos de molienda, hasta llegar a los actuales, ha sido relativamente rpida durante los ltimos 50 aos, y ahora posiblemente estamos llegando al final de la escalada de tamao de los molinos y sus equipos auxiliares como bombas centrfugas e hidrociclones. El trabajo que se presenta a continuacin da un repaso histrico a la evolucin de los circuitos de molienda, formados por molinos y clasificadores. 2.-Los primeros pasos Los procesos gravimtricos de concentracin antecedieron al proceso de flotacin, y en consecuencia las necesidades de molienda en cuanto al grado de finura fueron menores. Adems los minerales brutos tratados hace aos eran mucho ms ricos que los actuales y por ello los tamaos de liberacin eran superiores. Los minerales despus de la etapa de trituracin, con tamaos medios en el entorno de los 15 mm eran enriquecidos mediante jigs, o canaletas en el caso del oro, y solamente se sometan a un grado mayor de reduccin de tamao los preconcentrados obtenidos de estas primeras etapas gravimtricas; a menudo esta molienda se realizaba en lotes, e incluso manualmente. 2.1 Circuitos abiertos Al escasear los minerales ricos y nobles fue preciso reducir el tamao de liberacin obtenido en la molienda, la cual se realizaba con molinos de barras en circuito abierto. El producto molido con tamaos medios de 5 mm era enriquecido mediante jigs ms evolucionados para el tratamiento de partculas finas, mesas de sacudidas y espirales concentradoras tipo Humphrey, entre otros equipos. A medida que aument la dificultad de tratamiento, se hizo necesaria una molienda ms fina, con bolas, combinndose ambos tipos de molinos, barrasbolas. La descarga del molino de barras entraba directamente, como alimentacin, al molino de bolas y la descarga del molino de bolas era enviada a la etapa siguiente de concentracin, bien gravimtrica por flotacin,

figura 1.

2.2 Circuitos cerrados, clasificadores mecnicos Los procesos de flotacin son mucho ms sensibles a la dispersin del tamao de partcula, tanto desde el punto de vista mecnico como metalrgico, por lo que a medida que se extendi esta va de concentracin se hizo imprescindible el control del tamao de molienda, dando lugar al nacimiento de los circuitos cerrados, con la inclusin de un clasificador que fiscalizaba el tamao que finalmente deb a enviarse a la etapa de concentracin,

figura 2.

La necesidad de controlar el tamao de las partculas enviadas desde la molienda hasta la etapa de concentracin, oblig a introducir un clasificador entre ambas etapas, de modo que este clasificaba el producto entregado por la molienda, produciendo una fraccin fina del tamao requerido, y una fraccin gruesa que retornaba a la cabeza del circuito de molienda cerrando as el circuito. El clasificador ms empleado en los comienzos fue el de rastrillo, del que todava existen algunos ejemplares en operacin en Sudamrica. El mantenimiento de estos equipos debido a su complejo mecanismo en base a platos excntricos, bielas y tirantes para transformar un movimiento rotativo en uno lineal alternativo era muy elevado, y por ello fueron sustituidos por los clasificadores de espiral, helicoidales, de tornillo, o de gusano, que por todos estos nombres se les conoce. Posiblemente el nombre ms adecuado sera tornillo de Arqumedes, pues al parecer este cientfico, sabio y filsofo griego, fue su creador. Tanto en uno como en otro tipo, el principio operativo es la sedimentacin de las partculas slidas en el seno de un lquido por la accin de la gravedad, variando nicamente el dispositivo de extraccin del material sedimentado; nadie dudar que de este tema precisamente el Sr. Arqumedes saba un rato; todos seguimos estudiando su famoso principio Todo cuerpo sumergido en un fluido..... La descarga del molino de bolas se introduca en el clasificador aportando adems el caudal mnimo de agua necesario para facilitar el movimiento de la pulpa dentro del mismo, al mismo tiempo que al diluir se facilitaba la sedimentacin en la vasija del clasificador, que llamaremos "mecnico para diferenciarlo de los hidrociclones de los que se hablar posteriormente. En los circuitos barras-bolas, la descarga del molino de barras entraba directamente al molino de bolas; por lo cual este tipo de circuito recibe el nombre de circuito directo; juntndose con la fraccin gruesa obtenida del clasificador, formando lo que conocemos como alimentacin compuesta. A veces la descarga, fraccin gruesa, del clasificador era conducida a un tercer molino, cuya descarga poda ser enviada directamente a la etapa de concentracin, quedando as en circuito abierto, o bien era reciclada al clasificador, formando as un segundo circuito cerrado con el mismo clasificador. Excepcionalmente el tercer molino trabajaba en circuito cerrado con un segundo clasificador, tratando de evitar al mximo la sobremolienda, muy negativa en la molienda de minerales blandos y friables como el plomo, estao, wolframio, etc. Normalmente la concentracin de slidos en las pulpas de descarga de los molinos oscila entre el 60% y 80% en peso, por lo que considerando repartos de masa normales en el clasificador se obtenan flujos de rebose con concentraciones del orden de 40- 50%. Los equipos de flotacin operaban generalmente en rangos de concentraciones del 25% al 40%, por lo cual se aada agua de dilucin en el rebose del clasificador, previamente a su entrada a la flotacin para ajustar a la concentracin requerida. 3.-Plantas de medio

y gran tonelaje Despus de la segunda guerra mundial, la expansin industrial en la dcada de los 50, provoca un aumento de la demanda de los metales primarios como el hierro, cobre, plomo y zinc que trae como consecuencia el aumento de capacidad de las plantas de tratamiento y consiguientemente de sus circuitos de molienda. Este aumento se obtena aumentando el nmero de secciones o lneas de molienda, todas ellas constituidas por circuitos barras-bolas con molinos de relativamente pequeo tamao, entre 2,0 m y 2,5 m de dimetro. Se llegaron a construir plantas con hasta 12 o 15 lneas; un ejemplo todava vigente podra ser el concentrador Sewell de la Divisin El Teniente de Codelco Chile. Las elevadas inversiones en infraestructura y el enorme espacio necesario para albergar tantas lneas, obligaron a aumentar el tamao de los molinos reduciendo as el nmero de secciones, y con ello el volumen de los edificios. El tamao de los molinos creci hasta alcanzar el lmite fsico de los molinos de barras impuesto por la longitud mxima de las barras, sin que stas pierdan su rectitud. Las dimensiones lmite pueden establecerse en unos 6 m de longitud y unos 4 m de dimetro, con potencias del orden de 1.500 kW. A menudo la descarga del molino de barras se divida en dos para trabajar en conjunto con dos molinos de bolas independientes, cada uno de ellos en circuito cerrado con su clasificador; en ocasiones un molino de barras alimentaba a tres molinos de bolas, un ejemplo podra ser el concentrador de la Divisin Andina de Codelco Chile, o el concentrador Toquepala, de Southern Per.

You might also like

- Control de ProyectosDocument1 pageControl de ProyectossantosNo ratings yet

- PiñonDocument1 pagePiñonsantosNo ratings yet

- Diseño PiñonDocument2 pagesDiseño PiñonsantosNo ratings yet

- Info de Curvas Horizontales - 1Document1 pageInfo de Curvas Horizontales - 1santosNo ratings yet

- Consult ArDocument1 pageConsult ArsantosNo ratings yet

- Anexo #01 - MCDocument1 pageAnexo #01 - MCsantosNo ratings yet

- CursoDocument4 pagesCursosantosNo ratings yet

- ControlDocument1 pageControlsantosNo ratings yet

- Anexo #01 - MCDocument1 pageAnexo #01 - MCsantosNo ratings yet

- Rodillos HPGRDocument3 pagesRodillos HPGRsantosNo ratings yet

- La Densidad Del Cemento Portland Es Muy ElevadaDocument1 pageLa Densidad Del Cemento Portland Es Muy ElevadasantosNo ratings yet

- Ingeniero 2014Document2 pagesIngeniero 2014santosNo ratings yet

- Temario SimulacionDocument1 pageTemario SimulacionsantosNo ratings yet

- Ingeniero 2014Document2 pagesIngeniero 2014santosNo ratings yet

- Bombas AnfibiasDocument3 pagesBombas AnfibiassantosNo ratings yet

- Componentes BandasDocument8 pagesComponentes BandassantosNo ratings yet

- Algoritmo en MATLABDocument3 pagesAlgoritmo en MATLABsantosNo ratings yet

- Lab01 Matlab UNIDocument3 pagesLab01 Matlab UNIsantosNo ratings yet

- Lab 01 UNIDocument2 pagesLab 01 UNIsantosNo ratings yet

- Recipientes A PresionDocument23 pagesRecipientes A PresionIvan MelendezNo ratings yet

- Trabajos QLDocument1 pageTrabajos QLsantosNo ratings yet

- Solucion MatlabDocument2 pagesSolucion MatlabsantosNo ratings yet

- Practica Calculo NumericoDocument4 pagesPractica Calculo NumericosantosNo ratings yet

- Rotura GriffithDocument5 pagesRotura GriffithsantosNo ratings yet

- Lab01 Matlab UNIDocument3 pagesLab01 Matlab UNIsantosNo ratings yet

- Propiedades Del AguaDocument2 pagesPropiedades Del AguasantosNo ratings yet

- Lab01 Matlab UNIDocument3 pagesLab01 Matlab UNIsantosNo ratings yet

- VALVULAS - MecanicaDocument13 pagesVALVULAS - MecanicasantosNo ratings yet

- DerivacionDocument32 pagesDerivacionprimo3fNo ratings yet

- Torque PernosDocument20 pagesTorque PernosNicolas Iturrieta BerriosNo ratings yet

- Uso de VentosasDocument109 pagesUso de VentosasMichelleHarvey100% (6)

- S20 - Química - 4º Secundaria - EvaluaciónDocument3 pagesS20 - Química - 4º Secundaria - EvaluaciónalanNo ratings yet

- Laboratorio 2Document6 pagesLaboratorio 2Ana Sofia CalderonNo ratings yet

- 2019 18 07 19 Modelo Ciencias BiologiaDocument45 pages2019 18 07 19 Modelo Ciencias BiologiaSopa RoeckelNo ratings yet

- Determinacion de MetanolDocument4 pagesDeterminacion de Metanoldesanchez199033% (3)

- Isoterma de Distribucion WordDocument9 pagesIsoterma de Distribucion WordAlex EscobarNo ratings yet

- Investigación Sistemas Híbridos PDFDocument38 pagesInvestigación Sistemas Híbridos PDFLuis Jose CastañedaNo ratings yet

- Licuado Antiinflamatorio y Reparador Del IntestinoDocument2 pagesLicuado Antiinflamatorio y Reparador Del IntestinoMiguel Onofre LavinNo ratings yet

- Práctica 1. Preparación de Disoluciones y Determinación de La Concentración de Una Disolución Por Medio de Una Valoración (Titulación)Document8 pagesPráctica 1. Preparación de Disoluciones y Determinación de La Concentración de Una Disolución Por Medio de Una Valoración (Titulación)jesusNo ratings yet

- Materiales de Uso TécnicoDocument4 pagesMateriales de Uso TécnicoMáximo Huber Vásquez AcostaNo ratings yet

- Adelanto de Cartilla y ProyectoDocument15 pagesAdelanto de Cartilla y ProyectoEuller RodríguezNo ratings yet

- A-Polarimetría Comparación DextrosaDocument2 pagesA-Polarimetría Comparación DextrosaDiana RodriguezNo ratings yet

- P-RTT-CMLB-007 Cambio y Empalme en Caliente Correa 7CDocument79 pagesP-RTT-CMLB-007 Cambio y Empalme en Caliente Correa 7Ccarlos colinaNo ratings yet

- Tubo de Rayos X DentalesDocument2 pagesTubo de Rayos X DentalesPaola HernandezNo ratings yet

- MSDS - Mobil Dte 24Document10 pagesMSDS - Mobil Dte 24Diego RuedaNo ratings yet

- Glosario QuímicaDocument3 pagesGlosario QuímicaLorena Mardones RiquelmeNo ratings yet

- Fertirriego en Cultivos OrnamentalesDocument15 pagesFertirriego en Cultivos OrnamentalesMarcelo GTNo ratings yet

- Importancia de las ciencias experimentalesDocument3 pagesImportancia de las ciencias experimentalesJose luisNo ratings yet

- Informe de AlgasDocument17 pagesInforme de AlgasLeidy Cely CastilloNo ratings yet

- Camara Rompe Presion-HernanDocument17 pagesCamara Rompe Presion-HernanPachaGuevaraHernan100% (1)

- Especificaciones Tecnicas de Los MaterialesDocument43 pagesEspecificaciones Tecnicas de Los MaterialesAdabela VilherNo ratings yet

- 1 Manual de OrganizacionDocument28 pages1 Manual de OrganizacionSheyla Yesenia Garay ValverdeNo ratings yet

- Deterioros en Pavimentos Flexibles y RigidosDocument37 pagesDeterioros en Pavimentos Flexibles y RigidosAnonymous FxppefDrfNo ratings yet

- Enlaces químicos y tipos de enlaceDocument2 pagesEnlaces químicos y tipos de enlaceIbony Gutierrez CruzNo ratings yet

- P1 Telia 2023Document3 pagesP1 Telia 2023Soledad Moran AlcalaNo ratings yet

- PDF Desarrollo Del Proceso Acessssssssssssss 21sssssss DLDocument3 pagesPDF Desarrollo Del Proceso Acessssssssssssss 21sssssss DLJoseph RamirezNo ratings yet

- Grupo 2 Equipo 5 Entrega 2 - Acetato de IsobutiloDocument25 pagesGrupo 2 Equipo 5 Entrega 2 - Acetato de IsobutiloSantiago MartinezNo ratings yet

- Whirlpool AkzDocument5 pagesWhirlpool AkzFelipilli RamosNo ratings yet

- MA465 - S11 - S29 - CS11 - Caso 8 - Cumplimiento de Las Normas de Calidad en La Produccion de La PlataDocument3 pagesMA465 - S11 - S29 - CS11 - Caso 8 - Cumplimiento de Las Normas de Calidad en La Produccion de La PlataJhonatan Berrocal Gomez100% (1)