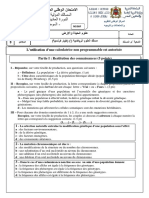

Professional Documents

Culture Documents

Metaux Alliages

Uploaded by

slimamriOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Metaux Alliages

Uploaded by

slimamriCopyright:

Available Formats

MTAUX & ALLIAGES

Page 1 sur 36

Dominique Ottello

TECHNOLOGIE DES MTAUX ET ALLIAGES PARTICULIREMENT en ARONAUTIQUE

1 Avertissement.

Les explications, normes, dsignations, machines, procds dcrits dans ce document sont bass sur ce que j'ai appris au Centre d'Instruction de Vilgnis d'Air France dans les annes 1960-63 (Livrets et notes de cours), au CNAM dans les annes 1970 (Notes de cours) et sur les actualisations de ces connaissances jusque dans les annes 1980 (Notes personnelles) ; certains sont obsoltes, dautres ont volu et les normes sont sans doute dpasses. En l'occurrence, ce document ne doit pas tre considr comme une rfrence mais comme une approche de vulgarisation des technique et technologie des mtaux et des alliages, plus particulirement pour laronautique.

2 Proprits des matriaux.

Corps simples et corps composs. Les corps composs sont constitus dun mlange de corps simples1 subdiviss en : Mtaux : caractriss par de bonnes proprits physiques (conductibilit thermique et lectrique, etc.) et par des qualits mcaniques (lasticit, ductilit, tnacit, etc.), ex : Fer, cuivre, zinc, molybdne, nickel, etc. Mtallodes : qui ne prsentent pas ces proprits mcaniques ex : soufre, phosphore, carbone, bore, silicium, etc. Gaz rares : caractriss par une grande inertie chimique ex : hlium, argon, non, xnon, etc.

2.1 Les proprits physiques.

Temprature de fusion. Masse volumique : Quantit de matire par unit de volume exprime normalement en kg/m mais souvent en kg/dm. Coefficient de dilatation linaire : Allongement subi par le mtal lors d'un chauffement. Conductibilit thermique : Aptitude d'un corps transmettre plus ou moins bien la chaleur. Les bons conducteurs sont : le cuivre, l'argent, l'aluminium etc. Magntisme : Classification des matriaux d'aprs la valeur de leur induction et le sens du champ : matires ferromagntiques, diamagntiques, paramagntiques ou amagntiques.

2.2 Les proprits mcaniques (ou aptitudes technologiques).

L'lasticit : Aptitude d'un corps de subir des dformations temporaires sous charge. La tnacit : Aptitude d'un corps de rsister la dformation ou la rupture sous un effort continu. La duret : Aptitude d'un corps de rsister la pntration d'un autre corps et de rsister l'usure. La rsilience : Aptitude subir des efforts brusques ou des chocs sans rupture. L'endurance : Aptitude d'un corps de subir des efforts variables en grandeur et en direction avec rptition de ces efforts. La plasticit : Aptitude d'un corps la dformation sans tension ni rupture (ex : pices de chaudronnage). La ductilit : Aptitude d'un corps de pouvoir tre tir sous forme de fils minces. La fluidit : Aptitude d'un corps d'tre port fusion et de remplir facilement le moule dans lequel il est coul (pices de fonderie).

2.3 Les proprits chimiques.

Composition : mtal pur ou alliage, nature et teneur des constituants, htrognit. Rsistance la corrosion : comportement du mtal face aux acides ou aux agents corrosifs (humidit, vapeur, sels en dissolution, etc.) Dtermination des caractristiques mcaniques. Pour dterminer le comportement d'un matriau face aux diffrentes sollicitations qu'il peut rencontrer en priode d'utilisation, on reproduit ces sollicitations l'aide d'essais statiques ou dynamiques, gnralement effectus sur des prouvettes normalises afin de connatre les caractristiques chiffres du matriau.

En chimie, les corps simples sont les matires qui ne peuvent pas tre dcomposes en un assemblage atomique dautre corps. Lhydrogne et loxygne sont des corps simples ; leau est un corp compos dhydrogne et doxygne.

MTAUX & ALLIAGES

Page 2 sur 36

Dominique Ottello

3 PRINCIPAUX ESSAIS MCANIQUES.

3.1 Essai de traction.

prouvette normalise dont les ttes sont fixes dans la machine de traction et la charge est applique progressivement.

a) Diagramme de traction obtenu : On distingue trois priodes.

1e priode : c'est la priode lastique ou de rsistance la dformation des matriaux. Si on relche les forces appliques avant d'atteindre la limite (Re)t, le matriau reprend sa forme initiale : c'est la limite lastique. 2e priode : c'est la priode de dformation permanente ou priode de mise en forme des matriaux. Le matriau se dforme, mais ne rompt pas et gardera la dformation mme si on relche les forces appliques. 3e priode : c'est la priode de striction ou de dcohsion structurale localise entranant la rupture de l'prouvette. Selon l'tendue de chaque priode, on peut en dduire les renseignements suivants : Sur l'axe des forces. Une grande 1e priode correspond un matriau rsistant la dformation (priode d'utilisation des pices). Une grande 2e priode correspond un matriau tenace. Sur l'axe des allongements. Une faible 1e priode correspond un matriau possdant des dimensions stables sous charges (voir module d'lasticit). Une grande 2e priode correspond un matriau de grande plasticit ex : pices de chaudronnage. Une grande 3e priode correspond une dcohsion structurale (rduction de section).

MTAUX & ALLIAGES

b) Caractristiques obtenues :

Page 3 sur 36

Dominique Ottello

Limite lastique (Re)t : C'est la charge unitaire (charge par unit de section) exprime en hb (hectobar) ou 107 pa (environ 102 kgf/cm pour les anciens) correspondant la fin de la 1e priode. Rsistance de rupture (Rr)t : C'est la charge unitaire maxi que peut supporter l'prouvette avant rupture exprime en hb (hectobar) ou 107 pa (environ 1,02 kgf/mm pour les anciens). Allongement (A %) : C'est le rapport de changement de longueur aprs rupture de la partie travaillante (lo) exprim en %

(Re)t =

Force lastique( Fe) Section prouvette ( So)

Force rupture ( Fr ) Section prouvette ( So)

( Rr )t =

l * 100 A % = l 3 l 0 * 100 = l0 l

Module d'lasticit longitudinal ou module de YOUNG. Il caractrise la stabilit dimensionnelle sous charge pendant la premire priode. C'est le rapport de la charge unitaire sur l'allongement unitaire correspondant dans la premire priode de proportionnalit.

E=

(Re)t l l

Plus le module est important et plus la stabilit dimensionnelle de la pice est grande.

3.2 Essais de duret (H).

Principe : une charge est applique sur un pntrateur (de forme variable suivant la mthode d'essai) qui dtermine une empreinte dans la pice. Suivant l'importance de cette empreinte, on en dduit le coefficient de duret (Rsistance face l'usure). PRINCIPALES MTHODES DURET BRINELL (HB) - Pour mtaux courants Pntrateur : Billes dacier extra dur trempes de diamtre 10 mm, 5 mm et 2,5 mm. Charge : Variable avec le diamtre du pntrateur et la nature du matriau. DURET VICKERS (HV) - Pour mtaux durs Pntrateur : diamant pyramidal base carre avec angle au sommet de 136. Charge : Variable avec la nature du matriau.

Dtermination de la duret

Dtermination de la duret

HB =

P (enN ).10 7 2P = S (en m) .D.( D D d )

HV =

P (en N ).10 7 2 P.(cos 22) = S (en m) d

MTAUX & ALLIAGES

Page 4 sur 36

Dominique Ottello

3.3 Essai de rsilience (rsistante aux chocs)

a) Principe : nergie qu'il faut fournir pour rompre un matriau.

b) prouvette : Barreau prismatique entaill pour localiser la rupture.

c) Expression de la rsilience : Cest le rapport lnergie absorbe par la rupture sur la section rompue de lprouvette.

K=

W ( nergie de rupture en J ( joule) ) S (Section rompue en m)

PRINCIPALES MTHODES MOUTON DE FRMONT MOUTON DE CHARPY

Principe : Masse pendulaire tombant dune hauteur (H) (Wi = nergie initiale) et, aprs rupture, remontant dune hauteur (h) sous leffet de lnergie rsiduelle (Wr). Principe : Masse de 15 kg tombant de 4 m de haut (Wi = nergie initiale) et donnant, aprs rupture, une nergie rsiduelle (Wr) absorbe par les ressorts et indique sur le cadran

K=

Wi Wr P( H h) = S S

K=

Wi Wr m.g.H Wr = S S

Remarque : Les mtaux purs sont surtout utiliss pour leurs proprits physiques (ex : conductibilit lectrique, magntisme, dilatation, etc.) En construction mcanique on prfre utiliser les alliages (mlange de mtaux diffrents) de par leurs caractristiques mcaniques trs suprieures. Ces caractristiques mcaniques peuvent encore tre augmentes par une succession de traitements mcaniques ou thermiques.

MTAUX & ALLIAGES

Page 5 sur 36

Dominique Ottello

3.4 Facteurs de variations des caractristiques mcaniques.

Avec la composition chimique : (mtal pur ou alliages). Ex : un acier au carbone a une rsistance d'autant plus grande que sa teneur en carbone est plus leve. L'addition en proportion convenable d'autres mtaux augmente encore les caractristiques mcaniques. Avec le mode d'laboration : obtention d'une structure cristalline diffrente. Ex : une pice forge ou fibre a des caractristiques suprieures une pice de fonderie (FIBRAGE) L'crouissage d une opration de laminage ou de dformation froid entrane une augmentation de la rsistance la rupture et de la duret. Avec la temprature : la rsistance de la plupart des matriaux diminue considrablement avec l'lvation de temprature. Avec les traitements thermiques : (trempe ou recuits). Modification de la structure chimique des alliages, ce qui entrane des modifications de leurs caractristiques mcaniques. Avec le degr de finition des surfaces : l'augmentation du fini d'une surface augmente la rsistance la fatigue, la rsistance l'usure et les qualits de frottement. Les caractristiques mcaniques varient galement en fonction des sollicitations rencontres en priode de fonctionnement. Sollicitations thermiques (variations de temprature) chocs thermiques. Sollicitations mcaniques (charges constantes ou alternes) : temprature ambiante = fatigue, temprature leve = fluage. Sollicitations chimiques, oxydation vieillissement. Traitements augmentant la duret superficielle : Procds chimico-thermiques : Cmentation - nitruration - cyanuration (ou carbonitruration) Procds mcaniques : crouissage superficiel - Grenaillage sablage. Procds thermiques : Mtallisation par fusion (projection, chaud, au pistolet d'un mtal dur : schoopage) Procds lectrolytiques : Chromage dur (dpt de chrome en couche paisse) Procds chimiques : Chromisation (cmentation gazeuse par le chrome)

3.5 Dsignation des principaux mtaux et mtallodes.

Les symboles technologiques des mtaux utiliss pour les alliages sont diffrents des symboles chimiques de ces mmes mtaux. Dsignation ALUMINIUM ANTIMOINE ARGENT BERYLLIUM BORE CADMIUM CARBONE CHROME COBALT CUIVRE TAIN FER MAGNSIUM MANGANSE MERCURE MOLYBDENE NICKEL NOBIUM OR PLATINE PLOMB SILICIUM TANTALE Symbole Chimique Al Sb Ag Be B Cd C Cr Co Cu Sn Fe Mg Mn Hg Mo Ni Nb Au Pt Pb Si Ta Symbole Technologique A R Be Cd C K U E Fe G M D N Nb Pb S Ta Masse Volumique en kg/dm 2,73 6,62 10,49 1,83 2,30 8,65 2,23 7,19 8,85 8,96 7,30 7;86 1,73 7,43 13,55 10,22 8,90 8,60 19,32 21,45 11,35 2,33 16,60 Temprature fusion en C 658 630 961 1280 2500 321 3600 1890 1495 1083 232 1535 651 1245 38 2625 1452 2470 1063 1770 327 1410 3000 de

MTAUX & ALLIAGES

Dsignation TITANE TUNGSTNE VANADIUM URANIUM ZINC ZIRCONIUM Symbole Chimique Ti W Va U Zn Zr

Page 6 sur 36

Symbole Technologique T W V Z Zr Masse Volumique en kg/dm 4,52 19,30 6,10 19,07 7,13 6,50

Dominique Ottello

Temprature fusion en C 1690 3430 1900 1132 420 1850

de

4 Les ACIERS (Alliages FER + CARBONE)

4.1 Gnralits

a) Classification des alliages FER + CARBONE. On distingue : Le FER industriel, pourcentage de carbone < 0,05 % Les ACIERS d'usage courant, pourcentage de carbone allant de 0,05 % 1,5 % Les FONTES, pourcentage de carbone allant de 2,5 % 5 % b) Influence du pourcentage de carbone dans les aciers-d'usage courant. L'augmentation du pourcentage carbone dans les aciers, Augmente : la DURET (H) la rsistance la RUPTURE (Rr) la LIMITE LASTIQUE (Re) la rsistance CORROSION la rsistance l'USURE la TREMPABILIT (mise en solution du carbone, formation de CARBURES) Mais diminue : la MALLABILIT (PLASTICIT - DUCTILIT) la rsistance aux chocs (RSILIENCE) la soudabilit D'o la ncessit de choisir un acier plus ou moins carbur selon que l'on dsire raliser : Rsistance l'usure : acier DUR (fort % carbone) Chaudronnerie ou emboutissage : acier DOUX (faible % carbone) c) Influence des lments d'addition (Autres mtaux ou mtallodes). En dehors de la variation du pourcentage de carbone, on peut modifier les caractristiques mcaniques et aptitudes technologiques des aciers par addition d'autres mtaux dont les principaux sont, avec leurs principales influences : MANGANSE, augmente : la limite lastique et la trempabilit NICKEL, la rsistance aux chocs et la corrosion (fort %) CHROME, la rsistance l'usure et la corrosion SILICIUM, la limite lastique TUNGSTNE, la rsistance l'usure et la chaleur MOLYBDNE, la rsistance l'usure et la chaleur VANADIUM, la rsistance l'usure et aux dformations (TNACIT)

4.2 Caractristiques des aciers courants non allis.

Nuance Extra-doux Doux Demi-doux Demi-dur Dur Trs dur Extra-dur %C < 0,15 0,15 0,30 0,30 0,40 0,40 0,60 0,60 0,70 0,70 0,80 > 0,80 (Rr)t hb 35-40 40-45 45-55 55-65 65-75 75-85 > 85 (Re)t hb 20 20-25 25-30 30-35 40 45 50 A% 30 25 20 17 14 10 7 HB 120 120-140 140-155 156-180 180-200 200-220 > 220 Soudabilit Excellente Bonne Dlicate Peu Non Non Non Trempabilit Nulle Nulle Trs faible Moyenne Bonne Bonne Trs bonne

MTAUX & ALLIAGES

Page 7 sur 36

Dominique Ottello

4.2.1 Symbolisation des aciers non allis.

1) ACIERS D'USAGE COURANT Aciers de construction mcanique courante ne devant subir aucun traitement thermique (aucune garantie de composition chimique). CLASSE "A" - Elle indique la valeur de la (Rr)t moyenne de l'acier considr afin de prciser ses limites d'utilisation. Ex : A 33 A 42 � (Rr)t de 42 50 hb A 60 � (Rr)t de 60 70 hb Valeur moyenne de Classe A 50 � (Rr)t de 50 60 hb Etc. la (Rr)t 33 40 hb On peut ventuellement faire apparatre l'indice de soudabilit (S) et la moulabilit (M) CLASSE "E" - Elle indique la valeur de la (Re)t moyenne indispensable pour les pices subissant des contraintes d'allongement. Ex : E 26 E 26 � (Re)t de 25 30 hb E 36 � (Re)t de 35 40 hb Valeur moyenne de Classe E 32 � (Re)t de 30 35 hb Etc. la (Re)t 25 30 hb 2) ACIERS POUR TRAITEMENTS THERMIQUES Aciers de construction et d'laboration trs soigne, spcialement tudis pour subir les traitements thermiques. CLASSE "CC" - De qualit courante mais de composition chimique bien dfinie (faible cart entre maxi et mini de la teneur en carbone) CC 20 � 0,20 % de carbone CC 45 � 0,45 % de carbone Ex : CC 12 Classe % Carbone * 100 CC 35 � 0,35 % de carbone Etc. Faible teneur en impurets (soufre + phosphore) CLASSE "XC" - Aciers fins de composition chimique trs bien dfinie (trs faible cart entre maxi et mini de la teneur en carbone). Ex : XC 12 XC 18 � 0,18 % de carbone XC 48 � 0,48 % de carbone Classe % Carbone * 100 XC 38 � 0,38 % de carbone Etc. Trs faible teneur en impurets (soufre + phosphore). Nota - La connaissance du % de carbone permet de connatre les caractristiques mcaniques (voir tableau suivant).

4.2.2 Tableau des aciers courants non allis.

Catgorie Symbole A 33 A37-A37S A 48 A 56 A 65 CC 10-S CC 20-S Aciers courant CC 35-S pour traitements CC 45 thermiques CC 55 CC 65 Aciers fins pour XC 10-S traitements thermiques Nuance et % de carbone Doux Demi-doux Demi-dur Dur Extra-doux 0,05 0,15 Doux 0,15 0,25 Mi-doux 0,30 0,40 Mi-dur 0,40 0,50 Mi-dur 0,50 0,60 Dur 0,60 0,70 Extra-doux 0,06 0,12 Caractristiques (tat recuit) (Rr)t (Re)t A % 33 40 37 44 48 56 56 65 65 75 33 40 45 53 57 66 65 75 75 85 82 95 21 27 32 35 40 30 24 18 15 11 10 Utilisation Teneur en carbone non dtermine. Fonction de la (Rr)t et de la soudabilit. Profils et poutrelles Tles pour emboutissage Boulonnerie courante Pices forges ou chaudronnes. Tles, tubes, rivets, etc. Pices forges ou matrices. Visserie, clavettes, manivelles, etc. Pices traites : Arbres, bielles, vilebrequin, visseries, etc. Pices trempes : arbres, cames, engrenages, etc. Pices trempes rsistant aux chocs : cames, engrenages, etc. Pices rsistant lusure et aux chocs : ressorts, cames, embrayages, etc. Pices forges et cmentes : axes, cames, poussoirs, etc.

Aciers dusage courant

35 40

22

30

MTAUX & ALLIAGES

Catgorie Symbole XC 18-S XC 38 XC 42 Aciers fins XC 48 pour traitements thermiques XC 55 XC 65 XC 70 XC 80 Nuance et % de carbone Doux 0,15 0,22 Demi-doux 0,34 0,40 Demi-dur 0,38 0,45 Demi-dur 0,44 0,52 Dur 0,48 0,58 Dur 0,60 0,68 Trs dur 0,67 0,75 Extra-dur 0,75 0,85

Page 8 sur 36

Caractristiques (tat recuit) (Rr)t (Re)t A % 45 52 62 70 65 73 70 78 74 86 82 92 88 98 95 105 27 34 36 40 43 45 48 50 24 17 16 14 12

HB=285 HB=302 HB=321

Dominique Ottello

Utilisation Pices forges Dbut de la trempe : boulonnerie, clavettes. Pices forges trempes : vilebrequins, bielles, chapes. arbres,

Pices forges et trempes. Bonne rsistance aux chocs : cames, engrenages, etc. Pices dembrayages et daccouplement cames, pivots, ressorts. Pices forges, trempes lhuile. Trs bonne rsistance aux chocs et lusure : ressorts, butes, cames, engrenages.

4.3 Les aciers allis.

Comprennent des additifs autres que le carbone et se divisent en deux catgories : Les ACIERS FAIBLEMENT ALLIS trs hautes caractristiques mcaniques pour lesquels, aucun additif natteint le pourcentage de 5 %. Les ACIERS FORTEMENT ALLIS : pour des utilisations particulires pour lesquels, au moins un additif atteint ou dpasse le pourcentage de 5 %.

4.3.1 Symbolisation des aciers allis.

Aciers faiblement allis. Aciers possdant de trs bonnes caractristiques mcaniques. Exemple : 45 CAV 6-6 45 Pourcentage de carbone multipli par 100. (0,45 % de carbone) CAV Lettres symbolisant les principaux additifs par ordre de pourcentages dcroissants. 30� 0,30 % de carbone C � addition de chrome A � addition daluminium D � addition de molybdne 6-6 Pourcentage des additifs par ordre dcroissant. Multipli par 4 pour C K M N S Multipli par 10 pour les autres

30 CAD 6-12

6 � pourcentage de chrome * 4 (rel = 1,5 %) 12 � pourcentage daluminium * 10 (rel = 1,2 %)

Aciers fortement allis. Aciers utilisation particulire : augmentation importante de l'inoxydabilit ou de la rsistance chaud ou de la rsistance l'usure, etc. Exemple : Z 12 CNT 18-8 Z 12 CNT 18-8 Z symbolise les aciers fortement allis suivi du Lettres symbolisant les principaux Pourcentage vrai des additifs par pourcentage de carbone additifs par ordre de ordre dcroissant. pourcentages dcroissants. multipli par 100. (0,12 % de carbone) Z� acier fortement alli 90 � 0,90 % de carbone 28 � pourcentage rel de cobalt K � addition de cobalt Z 90 KCWD 28-6 C � addition de chrome 6 � pourcentage rel de chrome W � addition de tungstne D � addition de molybdne

MTAUX & ALLIAGES

Page 9 sur 36

Dominique Ottello

4.3.2 Tableau des aciers faiblement allis.

Catgorie Au NICKEL Symbole 28N8 18C3 Au CHROME 38C4 45C6 100C6 10NC6 Au NICKEL CHROME 20NC6 30NC11 35NC6 10NCD12 Au NICKEL CHROME MOLYBDNE 30NCD15 35NCD16 40NCD18 Au CHROME MOLYBDNE 25CD4S 35CD4 30CD12 Au CHROME 30CAD6-12 ALUMINIUM MOLYBDNE Au CHROME 50CV4 VANADIUM Au MANGANSE Au SILICIUM CHROME MOLYBDNE 35M5 45M5 45S7 45SCD7 tat Tremp Revenu 200 Tremp Revenu 200 Tremp Revenu 200 Tremp Revenu 200 Tremp Revenu 700 Tremp Revenu 200 Tremp Revenu 200 Tremp Revenu 600 Tremp Revenu 200 Tremp Revenu 200 Tremp Revenu 200 Tremp Revenu 200 Tremp Revenu 200 Tremp Revenu 525 Tremp Revenu 200 Tremp Revenu 600 Tremp Revenu 600 Tremp Revenu 550 Tremp Revenu 550 Tremp Revenu 550 Tremp Revenu 475 Tremp Revenu 450 Caractristiques (Rr)t (Re)t A % 60 80 100 125 170 190 200 100 100 125 120 155 90 110 160 195 100 120 160 190 180 180 190 90 110 160 195 105 125 45 85 145 155 90 85 100 75 140 80 120 140 140 75 135 90 7 8 7 12 5 9 6 5 5 10 5 10 17 7 3 Utilisation Pices rsistant aux chocs et aux efforts vibratoires. Acier de cmentation Vilebrequin, arbres, etc. Aciers mi-durs et durs trempant. Bonne rsistance lusure. Pignons, crmaillres, matrices, ressorts, barres de torsion, etc. Extra-dur trempant. Roulements billes, rouleaux, aiguilles. Acier de cmentation. Vilebrequin, arbres, etc. Bonne rsistance aux chocs et aux efforts alterns. Bonne rsistance lusure. Pignons, galets, etc. Dur, trempant, grande rsistance. Arbres, vis de vrins. Acier de cmentation pour des pices soumises des efforts levs et rpts Rsistance aux chocs et la fatigue : bielles, arbres, vilebrequins. Rsistance la dformation et lusure : pices datterrisseur. Caractristiques mcaniques encore plus leves. Caractristiques mcaniques leves, soudable : bti, ferrures, etc. Dur, trempant : rsistance aux chocs et flexions : arbres, cardans, etc. Acier de nitruration : Vilebrequin, engrenages. Surface extrieure trs dure. Acier de nitruration : arbre, came, axes de piston, cylindres, etc. Pices soumises des contraintes leves : ressorts de haute qualit. Pices estampes de faible paisseur. Pices estampes de faible paisseur. Efforts de flexion et de torsion : ressorts, rondelles frein, Grower, belleville. Efforts de flexion, torsion et chocs : ressorts, barres de torsion.

95 110

80

10

120 150 85 105 105 130 140 160 165

100 70 85 120 140

7 10 8 4 5

MTAUX & ALLIAGES

Page 10 sur 36

Dominique Ottello

4.3.3 Tableau des aciers fortement allis.

Caractristiques (Rr)t (Re)t A % 95 125 105 140 110 150 56 110 90 110 50 65 85 100 52 77 70 90 45 65 75 85 95 110 90 70 78 88 90 22 77 60 65 20 65 85 21 42-73 17 60 75 75 70 33 9 8 6 35 15 10 8 42 20 15 40

25-20

Catgorie

Symbole Z12N5

tat Tremp Revenu 200 Tremp Revenu 200 Tremp Revenu 200 Recuit crouit Recuit Tremp Revenu 600

Utilisation Forg et tremp : pices de scurit grande fatigue et bonne rsilience basse temprature Pices de scurit soumises de gros efforts basse temprature. Rsistant aux atmosphres marines. Bonnes caractristiques mcaniques. Boulonnerie, axes ne travaillant pas aux chocs. Pices de chaudronnerie embouties soudables. Rsistance aux tempratures leves. Collecteur dchappement, rchauffeur, etc. Tubes de circuits hydrauliques souds ou non souds. Grande ductilit, soudable. Rsistant aux tempratures leves. Rsistant lusure, aux chocs, la corossion et aux tempratures leves. Soupape dadmission. Rsistant des tempratures encore plus leves. Rsitant aux trs hautes tempratures et aux chocs rpts : soupape dchappement. Rsistance leve aux chocs et lusure. Moulage possible. Pices de broyeurs, concasseurs. Acier trempant pour roulements exposs la corrosion (Turboracteurs)

Au NICKEL

Z14N5 Z18N5 Z15CN18 Z30CN13

INOXYDABLE Recuit Au Z10CNT18-S croui NICKEL croui CHROME Recuit Z5CN18-S crouit 1/8 Recuit Z3CN18-S crouit crouit INOXYDABLE Z30CDN13 RFRACTAIRE Z40CSD10 INOXYDABLE RFRACTAIRE Z35NCW

47 25 16 8 13 22

Tremp Revenu 600 Tremp Revenu 750 Recuit Tremp Pas de revenu Tremp Revenu 600

Au MANGANSE

Z120M12

90

35

35

Au TUNGSTNE Z85WCDV6 CHROME MOLYBDNE

MTAUX & ALLIAGES

Page 11 sur 36

Dominique Ottello

4.4 Traitements thermiques des aciers.

4.4.1 Points de transformation des aciers selon le diagramme de ROOZEBOOM.

Explications du diagramme. IMPORTANT - Ce diagramme ne reprsente que les transformations des aciers qui interviennent uniquement dans l'tat solide (en dessous de 1145). Le point d'eutexie des alliages FER-CARBONE correspondant la fonte blanche est 1145C pour 4,3 % d e c a r b o n e . En dessous des points A1 (720) : On obtient une solution stable froid (solution ) "MALLABLE" dont la constitution dpend du % carbone FERRITE ou PERLITE ou (FERRITE + PERLITE) ou (PERLITE + CMENTITE) Au-dessus des points A3 (720 C 1145 C) : On obtient une solution stable ou le carbone se trouve dissou dans le fer (solution ou carbure de fer). On obtient un nouveau constituant AUSTENITE. Entre les points A1 et les points A3 : C'est l'intervalle de temprature (plus ou moins important en fonction du % carbone) ncessaire la transformation de la mise en solution.

4.4.2 Intrt du diagramme et renseignements obtenus.

La connaissance du Pt A3 d'un acier correspond la temprature de mise en solution du carbone. On peut conserver la mise en solution du carbone temprature ambiante en refroidissant nergiquement de faon parcourir l'intervalle de transformation le plus rapidement possible (conservation presque intgrale de l'austnite). Les aciers trempants sont ceux qui possdent une faible temprature de traitement et un faible intervalle de transformation (0,5 % 1 % de carbone). Le point eutectique (acier extra-dur 0,85 % de C) correspond la plus faible temprature de traitement (720C) sans intervalle de transformation (transformation temprature constante comme un corps pur) c'est l'acier

MTAUX & ALLIAGES

Page 12 sur 36

Dominique Ottello

AUTO-TREMPANT. Un nouveau cycle thermique (chauffage - refroidissement) permet de modifier volont les constituants obtenus. tat MALLABLE (solution ) traitement tat DUR (solution ) traitement Les vitesses de refroidissement influencent galement le rsultat. Refroidissement lent (pices dans le four chauffage coup) Refroidissement l'air ou huile chaude (vitesse moyenne) Refroidissement l'eau ou huile Refroidissement trs rapide l'eau trs froide � RECUIT �TREMPE � RECUIT � TREMPE DOUCE � TREMPE NORMALE � TREMPE VIVE

Consquence : Une pice massive peut tre refroidie vitesses ingales entre la priphrie et le cur et comporter des tensions internes entre les diffrents rsultats obtenus entranant des risques de criques.

4.4.3 Types de traitements.

Les aciers peuvent acqurir des caractristiques leves par un cycle ou une succession de cycles thermiques (chauffage - refroidissement). Il existe deux types de traitements LES TRAITEMENTS THERMIQUES LES TRAITEMENTS CHIMICO-THERMIQUES

4.4.4 Les traitements thermiques.

Ils entranent une modification des caractristiques mcaniques dans la structure cristalline existante. On distingue : LA TREMPE : Elle provoque un durcissement structural par chauffage temprature de mise en solution du carbone suivi d'un refroidissement rapide pour la conserver temprature ambiante. LE REVENU : Effectu aprs trempe, il supprime les tensions internes dues au refroidissement rapide. Chauffage faible temprature pendant longtemps. Ex : 150 C pendant 8 heures dans l'huile ou du sable chaud. LES RECUITS : Retour l'tat mallable par suppression soit du durcissement structural (sur pices trempes), soit de l'crouissage (sur pices dformes froid).

4.4.5 Les traitements chimico-thermiques.

Ils consistent modifier superficiellement la structure cristalline d'une pice par chauffage temprature dtermine en prsence d'lments chimiques capables de phnomnes de mise en solution, on obtient ainsi : - soit des pices me douce et priphrie dure - soit des pices me dure et priphrie douce - soit des pices prsentant des bonnes qualits de frottement. LA CMENTATION : augmentation de la duret superficielle des aciers doux et demi-doux par accroissement de la teneur en carbone de la couche priphrique pour la rendre trempable tout en conservant une bonne rsilience cur. Applications : pices de frottement, cames, engrenages, etc. LA CYANURATION : Cmentation liquide dans un bain de cyanure. Elle prsente l'avantage de ne pas oxyder ni dformer les pices. LA NITRURATION : Augmentation de la duret superficielle par diffusion d'azote (formation d'une couche de nitrure de fer trs dure). Applications : pices de frottements intenses, soumises des tempratures leves, cages de roulements, chemises de cylindres, axes de pistons, etc. CARBO-NITRURATION : Cmentation mixte par le carbone et l'azote. LA SULFUNISATION Diminution du coefficient de frottement par diffusion de soufre dans la couche priphrique. On obtient ainsi une trs grande rsistance au grippage mme sous de fortes pressions. Applications : Robinets, vannes, pompes hydrauliques, pistons hydrauliques, axes, etc. LA MALLABILISATION : Dcarburation priphrique des pices en fonte blanche pour les rendre usinables. Exemple : fonte EUROPENNE ou AMRICAINE.

4.5 Les aciers aronautiques.

Les ACIERS faiblement allis haute rsistance (utiliss en structure et pour des pices de trains d'atterrissage).

MTAUX & ALLIAGES

Page 13 sur 36

Dominique Ottello

Les aciers MARAGING haute teneur en nickel (18 %). Les aciers INOXYDABLES temprature ambiante. Les aciers RFRACTAIRES rsistant au fluage et la corrosion chaud.

4.5.1 Aciers faiblement allis haute rsistance.

On les rencontre partout o il est question : soit d'allier des caractristiques maxi sous un encombrement rduit, soit de raliser des pices de frottement (axes, arbres, roulements, etc.) Dans la plupart des cas ncessit d'effectuer des traitements thermiques ou chimico-thermiques pour l'obtention des caractristiques maxi. Les principaux aciers faiblement allis sont : 30 NC 11 35 NC 6 25 CD 4 S 40 CDV 16 35 NCD 16 Acier au NICKEL CHROME - Grande rsistance aux contraintes statiques ou dynamiques. (Rr)t 105 hb (Re)t 75 hb Boulonnerie aronautique. Acier au CHROME MOLYBDNE - Bonne soudabilit avec facilit de forgeage. (Rr)t 110 hb (Re)t 70 hb - Caissons, berceaux de moteurs, chapes. Acier au CHROME MOLYBDNE VANADIUM - Trs haute rsistance. (Rr)t 190 hb - Pices de trains d'atterrissage. Acier au NICKEL CHROME MOLYBDNE - Auto-trempant trs haute rsistance. (Rr)t 180 hb - Pices de trains d'atterrissage. Acier au CHROME-ALUMINIUM-MOLYBDNE - Acier de nitruration pour frottements intenses. (Rr)t 210 hb (Re)t 80 hb . Aprs traitement, duret priphrique = 1100 HB. Arbres, axes, etc.

30 CAD 6-12

4.5.2 Aciers maraging : ( 18 % de nickel + cobalt + molybdne)

Avantages : Plus grande rsistance la propagation des fissures et la rupture (Rr)t de 140 210 hb. Possibilits de dformations et de soudabilit intressantes, mais ncessit d'effectuer des traitements de surface (GRENAILLAGE) pour amliorer la rsistance la fatigue.

4.5.3 Les aciers inoxydables au CHROME NICKEL.

Ils sont de plus en plus utiliss dans les revtements et tuyauteries par suite de leur grande rsistance la corrosion. 1) Composition : Une addition de NICKEL > 20 % rend l'acier inoxydable mais trop mou. Une addition de CHROME > 13 % rend l'acier inoxydable mais trop dur. Une addition de CHROME et de NICKEL en proportions convenables permet d'allier de bonnes caractristiques mcaniques des conditions de travail et d'usinage correctes. 2) Aptitudes technologiques. a) Un chauffage entre 450 et 800 C entrane la prcipitation de grains de carbure de chrome trs durs (2000 HB). Consquences : Grande difficult lors de l'usinage (la pice est plus dure que loutil). La duret croit sans cesse avec la formation de carbure de chrome sous l'outil. Perte de l'inoxydabilit. b) L'crouissage entrane galement la formation de grains de carbure de chrome en trs grand nombre mais de petites dimensions. Consquences : Augmentation de la duret superficielle. Pas de diminution sensible de la rsistance la corrosion. Premire remarque : Si un acier inoxydable a subi une prcipitation de grains de carbure de chrome, il doit tre rgnr (ou adouci) par HYPERTREMPE : chauffage une temprature denviron 1100 C suivi d'un refroidissement rapide (HB 250) afin de restituer le carbone dans le fer (fonction de la temprature de mise en solution).

MTAUX & ALLIAGES

Page 14 sur 36

Dominique Ottello

Pour cette raison, on appelle les aciers au chrome-nickel "ACIERS AUSTNITIQUES" (obtention d'un maximum d'AUSTNITE par HYPERTREMPE). Rappels : Le chrome augmente la vitesse de mise en solution coeur, le nickel diminue la temprature de mise en solution ( diminution du point de transformation). Seconde remarque : Afin d'viter la formation de carbure de chrome, on ajoute en faible pourcentage des lments d'addition avides de carbone et capables de retarder la formation de grains de carbure de chrome, titane ou molybdne par exemple. On peut aussi diminuer au maximum le pourcentage de carbone dans les aciers susceptibles de subir une mise en forme importante (grande dformation). Par exemple, le FIL FREINER (Z3CN18-10) en acier 0,03 % de carbone est la limite du fer industriel.

4.5.4 Principaux aciers inoxydables au Chrome-Nickel.

Symbolisation Z3 CN 18-10 Z6 CN 18-10 Z10 CNT 18-10 Z12 CN 18-10 Z15 CN 18-2 (Rr)t mini 55 60 65 70 95 (Re)t mini 20 20 22 30 65 A % mini 45 42 35 20 10 Utilisation tirage et emboutissage facile. Fil freiner, goupilles fendues, etc. Profils, tubes et fils, tuyauteries. Emboutissage et constructions soudes. Tles revtements. Pices forges. Boulonnerie. Pices forges. Rotules, vis, goujons.

4.5.5 Mise en uvre des aciers inoxydables.

Les conditions de mise en uvre sont lies avec la formation de carbure de chrome par lvation de temprature et crouissage. Il faut donc viter de chauffer, ou de durcir superficiellement le mtal. En fin d'opration, il est ncessaire d'effectuer un recuit d'adoucissement et de normalisation suivi d'un dcapage final l'acide nitrique. - Forgeage : faible temprature < 400, pour viter la formation de carbure de chrome. - Usinage : surveiller l'afftage et la rigidit des outils de coupe, afin d'viter l'crouissage. - Perage : prendre des forets en acier rapide et de longueur rduite (rigidit - vibrations). La vitesse de coupe et l'avance doivent tre deux fois plus faible que pour les aciers mi-durs et la lubrification doit tre abondante, afin d'viter l'chauffement et la dtrioration de la coupe du foret. - Taraudage et filetage : effectuer le travail en une seule passe afin d'viter un crouissage trop important. - Alsage : veillez ce que l'alsoir ne broute pas car il s'brcherait par l'augmentation de la duret superficielle. - Rivetage : il doit tre excut avec le minimum d'crouissage pour le rivet et la tle. Il peut s'excuter chaud (entre 1 050 et 1 200C) avec une riveuse hydraulique. En maintenance aronautique, on utilise principalement des rivets en MONEL monts froid : Composition Rsistance mcanique 67 % Nickel, 30 % Cuivre, 1 % Fer et 1% Manganse. (Rr)t=60, (Re)t=30, A%=40 - Perage main : utiliser des perceuses pneumatiques tournant faible vitesse de rotation (500 t/mn), afin de diminuer l'chauffement et l'crouissage au maximum. - Soudage : le soudage oxyactylnique est possible, mais ncessit d'utiliser une flamme rductrice ou lgrement neutre afin d'viter les phnomnes de corrosion intercristalline. Pour le soudage : on utilise de prfrence des aciers inoxydables allis au Vanadium (meilleure stabilit cristalline). NOTA : Conditions de l'inoxydabilit : - Ne chauffer le mtal que parfaitement propre, - liminer par dcapage l'acide nitrique, l'oxyde provenant d'un travail chaud, - viter les mauvais tats de surface et les assemblages htrognes.

MTAUX & ALLIAGES

Page 15 sur 36

Dominique Ottello

4.6 Les aciers et matriaux rfractaires.

Les matriaux rfractaires peuvent tre classs en fonction de leur rsistance maximum en temprature face aux contraintes chimiques, thermiques et mcaniques. On distingue : Type Les ALLIAGES de MAGNSIUM Les ALLIAGES D'ALUMINIUM Les ALLIAGES de TITANE Les ACIERS FAIBLEMENT ALLIS Les ACIERS INOXYDABLES Les ACIERS RFRACTAIRES sans durcissement structural Les ACIERS RFRACTAIRES avec durcissement structural Les ALLIAGES RFRACTAIRES base de NICKEL Les ALLIAGES RFRACTAIRES base de COBALT Les CRAMIQUES Utilisation en temprature 150 200 C 250 300 C 400 450 C 500 C 600 C 700 C 800 C 880 900 C 950 1000 C 1 300 C

Les principaux lments entrant dans la composition de ces alliages rfractaires sont le FER, le NICKEL, le COBALT et le CHROME comme lments de base ou d'addition principale ; le TUNGSTNE, le MOLYBDNE, le TITANE, le NIOBIUM, le VANADIUM, le BORE, le TANTALE, le ZIRCONIUM, l'ALUMINIUM, etc. comme lments d'addition secondaire.

4.6.1 Proprits des alliages rfractaires.

Ces alliages tant sollicits mcaniquement des tempratures trs variables ils doivent possder les proprits suivantes : - Coefficient de dilatation faible : stabilit dimensionnelle. - Conductibilit thermique leve : limitation des carts de temprature entre les diffrentes parties de la pice. - Rsistance aux variations de temprature et aux chocs thermiques. - Limite lastique leve chaud : rsistance la dformation, rsistance au FLUAGE. - Rsistance aux sollicitations chimiques. 4.6.1.1 Les alliages de nickel.

Ils conviennent pour les trois types de sollicitations : MCANIQUES, THERMIQUES et CHIMIQUES (trs grande rsistance la fatigue, au fluage et la corrosion chaud). Il existe plusieurs familles d'alliages de NICKEL : Les alliages NICKEL + CUIVRE : alliages "MONEL" qui prsentent une bonne rsistance la corrosion chimique, utilisables jusqu' 500 C. Les alliages NICKEL + CHROME + FER : alliages "INCONEL" qui sont trs tenaces et utilisables jusqu' 700 800 C. Les alliages NICKEL + CHROME + COBALT : alliages "NIMONIC" et alliages "RENE". Ils sont trs tenaces et prsentent une bonne rsistance au FLUAGE, utilisables jusqu' 950 C.

NOTA : Dans les alliages de NICKEL haute temprature, on rencontre : - Des alliages plus spcialement rservs la FONDERIE. - Des alliages pour CORROYAGEi. - Des alliages durcissement structural par traitements thermiques. 4.6.1.2 Les alliages de cobalt.

Ils permettent de supporter des tempratures allants jusqu' 1 000 C avec une endurance suprieure aux alliages de NICKEL. Composition chimique COBALT + CHROME + NICKEL avec, par exemple, le HS188X40 utilis comme tube flamme et aubages turbine des turboracteurs CF6-50. 4.6.1.3

Quelques aciers rfractaires. Z8CNT18-10 utilisable jusqu' 600 700 C : tles Z10CNW17 utilisable jusqu' 600 700 C : ailettes de turbine Z30CND19-10 utilisable jusqu' 800 C : disques ou anneaux de turbines avec durcissement structural : addition de molybdne, aluminium ou cuivre.

1 ) Les aciers austnitiques rsistant au FLUAGE (au chrome-nickel)

MTAUX & ALLIAGES

Page 16 sur 36

Dominique Ottello

Ex : Z7CNA17-7 (ou 17-7 PH) : (Rr)t = 170 ; (Re)t = 150. 2) Les aciers austnitiques rsistant CHAUD (au chrome - nickel - silicium) Z15CNS20-10 utilisable 900 C Z15CNS25-20 utilisable 1100 C Z20CNS36-18 utilisable 1150 C 3) Les aciers austnitiques alliant la rsistance au fluage et la rsistance la chaleur (au chrome-nickelcobalt) : Z12CNKDW20 ailettes de turbine utilisable jusqu 1000 C. NOTA : Les aciers rfractaires doivent, en plus, rpondre aux conditions suivantes : 4.6.1.4 Rsistance aux chocs thermiques, Rsistance mcanique chaud. La stabilit structurale qui varie avec la temprature dutilisation, Le soudage qui entrane des altrations locales, Lusinage qui ncessite des mthodes de travail et des outils spciaux. Les cramiques.

Les conditions de mise en uvre sont particulires de par :

On dsigne ainsi tous les matriaux rfractaires haut point de fusion ne prsentant pas une structure mtallique. Les plus utiliss dans la prparation des CERMETS sont : Les CARBURES de chrome, de titane, de zirconium, de tantale Les SILICIURES : carborundum, bisiliciure de molybdne Les BORURES de chrome, de titane, de zirconium Les NITRURES de bore, de silicium Les OXYDES : alumine Grande duret avec une grande difficult d'usinage. Grande rsistance l'oxydation Grande rsistance au fluage au-dessus de 1 0000 C - ductilit nulle Mauvaise conductibilit thermique Mauvaise rsistance aux chocs thermiques - fragilit excessive l'entaille

a) Principales proprits

b) Prparations. Elles sont ralises suivant les techniques de la MTALLURGIE des POUDRES (FRITTAGE par COMPRESSION et CUISSON), mais de par les proprits particulires des CERMETS utiliss : mauvaise rsistance aux chocs thermiques et grande fragilit, il est ncessaire de les FRITTER avec un liant mtallique qui amliorera leur rsistance aux chocs thermiques et diminuera leur fragilit excessive. Les principaux liants utiliss sont : le CHROME, le NICKEL, le COBALT et leurs alliages. Ces CERMETS peuvent supporter des charges suprieures 10 hb aux tempratures voisines de 1 300 C, mais de par leur grande fragilit, les utilisations dans le racteur sont, pour le moment, encore assez limites.

4.6.1.5

Alliages rfractaires rcents.

Ce sont des alliages base des mtaux rfractaires tels que tantale, niobium, molybdne, tungstne. Ce sont des mtaux coteux, difficiles laborer (sous vide) et possdant des proprits chimiques et physiques trs ennuyeuses : Grande sensibilit vis--vis de l'oxygne, du carbone et de l'azote, Mauvaise rsistance l'oxydation chaud, d'o la ncessit de mettre au point des revtements protecteurs efficaces.

MTAUX & ALLIAGES

Page 17 sur 36

Dominique Ottello

Du point de vue des proprits mcaniques les alliages de MOLYBDNE et de NIOBIUM sont les plus rsistants dans la gamme de temprature de 1100 1400 C. Le TUNGSTNE prend l'avantage au-dessus de 1 400 C, mais ces mtaux prsentent beaucoup d'inconvnients : Ils ne sont ductiles qu'aux tempratures > 340 C, Au-dessous de 340 C ils sont cassants, Il est pratiquement impossible d'obtenir de bonnes soudures avec les alliages de MOLYBDNE et de TUNGSTNE.

NOTA : Un nouvel alliage, assez rcent, base d'HAFNIUM et de TANTALE permet d'envisager des utilisations en temprature de l'ordre de 2 000 C.

4.6.1.6

Rsistance mcanique des principaux alliages face la temprature.

MTAUX & ALLIAGES

Page 18 sur 36

Dominique Ottello

5 LALUMINIUM et ses ALLIAGES.

5.1 Proprits de l'aluminium :

mtal blanc de bel aspect dcoratif, masse volumique faible 2,73 kg/dm3 - temprature de fusion faible 658 C, bonne rsistance corrosion, vis vis des agents atmosphriques :formation d'une couche d'oxyde protectrice, lALUMINE, conductibilit thermique leve : changeurs thermiques, conductibilit lectrique leve : conducteurs lectriques, non toxique : industrie alimentaire, grande rsistance au froid : sa rsistance mcanique augmente jusqu' -250 C, amagntique : l'aluminium et ses alliages ne prennent pas l'aimantation, grande affinit avec l'oxygne : dsoxydant, pouvoir rflecteur lev : clairage,

De plus, il possde des aptitudes technologiques trs intressantes de bonnes mallabilit, fluidit et soudabilit et de grande facilit d'usinage.

5.2 Principaux alliages.

On distingue les alliages de fonderie avec et sans durcissement structural et les alliages de corroyage avec et sans durcissement structural. NOTA : Tous ces alliages peuvent avoir leurs caractristiques mcaniques galement modifies par CROUISSAGE (dformations plastiques froid).

5.2.1 Les ALPAX (Famille aluminium + silicium)

Caractristiques mcaniques moyennes mais ils possdent une bonne coulabilit et sont utiliss comme pices de fonderie. Exemple : A-S10, A-S13 : carters, pistons, culasses de moteur, appareils mnagers, appareillage alimentaire, etc. NOTA : Une addition de cuivre et de magnsium permet d'augmenter leurs caractristiques par durcissement structural.

5.2.2 Les DURALUMINS (Famille aluminium + cuivre)

Ex : A-U2G, A-U3G, A-U4G, A-U4G1, A-U4Pb, A-U2GN (alliage Concorde). Alliages durcissement structural alliant de bonnes caractristiques mcaniques de bonnes possibilits de dformations. Les DURALUMINS sont difficilement soudables (brlures internes, fragilit chaud) et sont sensibles la corrosion intercristalline (couple lectrochimique interne). Utilisations : A-U2G, A-U4G : rivets, revtements ; A-U4G1 : pices de structures (longerons, couples, etc.) et revtements travaillants (ailes, fuselages, empennages) ; A-U2GN : pices de structure Concorde (meilleure rsistance chaud). NOTA : Pour remdier la corrosion intercristalline des revtements en duralumin, on les protge gnralement par une mince pellicule d'aluminium. Ex : VEDAL = A-U4G1 plaqu A5)

5.2.3 LES ZICRALS (Famille aluminium + zinc)

Ex : A-Z5GU, A-Z8GU. Alliages durcissement structural et hautes caractristiques mcaniques, mais ils prsentent une moins bonne plasticit que les DURALUMINS (faible allongement 10 8 %) et sont sensibles aux criques. Ils sont difficilement soudables et prsentent galement des phnomnes de corrosion intercristalline. Utilisations : pices de haute limite lastique, mais non soumises des sollicitations alternes (criques) : pices de structure boulons, etc.

5.2.4 LES DURALINOX (famille Aluminium + Magnsium)

Ex : A-G3 , A-G5, A-G7. Alliages sans durcissement structural (les caractristiques optimum sont obtenues par CROUISSAGE). Pices de rsistance moyenne, mais de travail facile et possdant une excellente soudabilit, une excellente rsistance la corrosion et une grande facilit de chaudronnage. Utilisations : Tuyauteries et rservoirs hydrauliques basse pression, rivets, pices de dformation. NOTA : On utilise aussi quelques alliages de la famille ALMASILIUM (Aluminium + Magnsium + Silicium) qui prsentent sur les DURALINOX la susceptibilit d'un durcissement structural par traitement thermique. A-SG

MTAUX & ALLIAGES

Page 19 sur 36

Dominique Ottello

5.3 Symbolisation de l'aluminium et de ses alliages.

5.3.1 Symbolisation chimique franaise :

ALUMINIUM Ex. : Ex : A5 A mtal de base 5 Indice de puret (Ancienne symbolisation NF A02-004)

A2 aluminium bas titre A5 aluminium 99,5 % de puret (utilis en aronautique) A7 aluminium 99,7 % de puret A8 aluminium 99,8 % de puret A9 aluminium 99,9 % de puret A99 aluminium 99,99 % de puret obtenus aprs raffinage lectrolytique

ALLIAGES LEGERS A Mtal de base (Aluminium)

Ex : A-U4G1 U4 lment additif principal suivi du pourcentage rel. G1 lments additifs secondaires, suivi du pourcentage rel (1 % de magnsium), classs par ordre dcroissant.

5.3.2 Symbolisation chimique amricaine (code ALCOA).

(Nouvelle symbolisation franaise NF A02-104) 2 Indique le groupe de l'alliage dfini par le ou les constituants principaux : 1 aluminium non alli 2 cuivre 3 manganse 4 silicium 5 magnsium 6 magnsium + silicium 7 zinc 8 autres lments 9 disponible 2024 0 24

Indique une modification ventuelle de composition chimique par rapport l'alliage d'origine : Exemples A-U4G � 0 A-U2G � 1 A-U2GN � 6

Correspond la dsignation commerciale de l'alliage. (dsignation ALCOA)

NOTA - la prsence de la lettre "A" aprs cette symbolisation signifie qu'il s'agit d'un alliage national de composition chimique lgrement diffrente : Ex : 2017A. La prsence de la lettre "X" la suite de la dsignation numrique dsigne un alliage exprimental.

5.3.3 Symbolisation des modes d'obtention et tats de livraison.

(Valable pour tous les mtaux et alliages non ferreux) Ex : de symbolisation complte : A-U4G1-H14T3 A-U4G1 H14T3 Composition chimique, Modes d'obtention + tats de livraison Symbolisation des tats de base F : tat tel que fabriqu. 0 : tat recuit ou recristallis. H : tat croui par une opration de travail froid. - H1 : crouissage seul par travail froid - H2 : crouissage suivi d'un recuit d'instauration - H3 : crouissage suivi d'une stabilisation - 2e chiffre nuance de duret .2 nuance 1/4 dur d'o H12- H22- H32 .4 nuance 1/2 dur H14- H24- H34 .6 nuance 3/4 dur H16- H26- H36 .8 nuance 4/4 dur H18- H28 .9 nuance ressort H19 T : Trait par traitements thermiques. - T3 : mise en solution (trempe), travail froid, vieillissement naturel - T4 : mise en solution (trempe), vieillissement naturel - T5 : revenu seul - T6 : mise en solution (trempe) + revenu - T8 : mise en solution (trempe), crouissage et revenu - T10: revenu + crouissage

MTAUX & ALLIAGES

Page 20 sur 36

Dominique Ottello

5.3.4 Correspondances de symbolisation des principaux alliages

Anciens Symboles A5 A7 A9 A-U4GS A-U4G A-U4G1 A-U2G A-U2GN A-M1 A-S12UN Nouveaux Symboles 1050 A 1070 A 1099 2014 2017 A 2024 2117 2618 A 3003 4032 Anciens Symboles A-G4 A-G5 A-GS A-SG A-Z5G A-Z5GU A-Z8GU Nouvel Alliage A-Z3G2 VEDAL A-U4G1/A5 Nouveaux Symboles 5086 5056 A 6061 6181 7020 7075 7049A 7050 7051 ALCLAD 2024

5.4 Traitements thermiques des alliages lgers.

5.4.1 Gnralits

Les alliages d'aluminium susceptibles de subir un durcissement structural par mise en solution sont : - les alliages (aluminium + cuivre) type DURALUMIN - les alliages (aluminium + zinc ) type ZICRAL - les alliages (aluminium + magnsium + silicium) type ALMASILIUM En revanche, tous les alliages d'aluminium sont susceptibles de subir un durcissement par dformation froid de type "CROUISSAGE" ou un traitement de mallabilit ou d'adoucissement de type "RECUIT". Nota : Le DURALINOX ne peut tre durci que par CROUISSAGE. a) diagramme de transformation des alliages aluminium + cuivre. Les tempratures de mise en solution sont dtermines par la courbe A B. Exemple : 300 C mise en solution de 0,5 % de Cu 400 C mise en solution de 1,5 % de Cu 500 C mise en solution de 4 % de Cu 548 C mise en solution de 5,6 % Cu (valeur maxi) point de saturation. Au-dessus de 5,6 % de Cu seule une partie du cuivre rentrera en solution dont la quantit sera fonction de la temprature. NOTA : Ncessit de ne pas dpasser des pourcentages de 4 5 % de cuivre car seule une partie entrerait alors en solution ; cette partie entre en solution serait fonction de la temprature.

5.4.2 5.4.2. Principaux Paramtres influenant les traitements thermiques.

5.4.2.1 Temprature de mise en solution. Son influence est trs importante sur les caractristiques mcaniques obtenues : Si la temprature est insuffisante : la mise en solution sera incomplte ainsi que l'volution des phases durcissantes. Les caractristiques mcaniques obtenues seront plus faibles que celles qui sont recherches. Si la temprature est trop leve : la mise en solution sera acheve mais il apparatra des phnomnes de brlures, correspondant la fusion partielle des constituants eutectiques aux joints des grains entranant galement des caractristiques plus faibles que celles recherches. De plus, un mtal brl ne peut tre rgnr par un nouveau traitement. 5.4.2.2 Dure de la mise en solution. Elle est fonction : - de l'homognit de l'alliage - de la masse de la pice - de sa forme (paisseur ou diamtre de la pice) - du moyen de chauffage utilis

MTAUX & ALLIAGES

5.4.2.3

Page 21 sur 36

Dominique Ottello

Influence de la vitesse de refroidissement

Aprs avoir obtenu la mise en solution complte (d'un ou de deux constituants fonction de l'alliage). 0n peut : - Soit essayer de conserver la structure de mise en solution temprature ambiante par un refroidissement rapide (TREMPE), - Soit revenir l'tat structural initial par un refroidissement lent (RECUIT) On peut donc dfinir un traitement thermique en traant la courbe des tempratures en fonction des temps.

Pour la TREMPE la vitesse de refroidissement doit tre la plus leve possible de faon conserver au maximum la structure de mise en solution (tat gamma). De plus ce refroidissement ne risque pas d'entraner de tensions internes ou de tapures de par les faibles tempratures de traitement (quivalentes 500 C) et de l'excellente conductibilit thermique de ces alliages. 5.4.2.4 Phnomne de maturation. C'est un retard l'tablissement des caractristiques dtermines par la TREMPE. Cette volution structurale dans le temps se fait au voisinage de la temprature ambiante et varie en fonction des alliages. Exemple : volution des caractristiques de duret temprature ambiante.

L'volution sera plus rapide pour une temprature suprieure la temprature ambiante et sera plus lente pour une temprature infrieure la temprature ambiante. Cette volution se fait suivant 3 phases successives : � � �

1e phase : priode de stabilisation appele (incubation ou trempe frache).

2e phase : priode d'volution des phases durcissantes (maturation). 3e phase : priode de vieillissement ou le mtal devient plus sec.

NOTA : Ltat de trempe frache permet la mise en forme d'une pice avant l'volution des phases durcissantes (ex : A-U4G et A-U4G1 � 3 h), mais la priode de maturation volue avec la temprature ambiante. � Le froid retarde l'volution des phases durcissantes (conservation de l'tat de trempe frache) ex : pose des rivets. � Le chaud acclre l'volution des phases durcissantes (maturation artificielle) ou REVENU.

MTAUX & ALLIAGES

Page 22 sur 36

Dominique Ottello

Le Chauffage : Il est facilit par la bonne conductibilit thermique de ces alliages et la faible temprature des traitements, mais il ncessite un respect trs rigoureux de la temprature de mise en solution afin d'viter les brlures internes des constituants eutectiques, qui entraneraient la destruction de la cristallisation. Moyens de chauffage utiliss : fours ventilation et bains de sels en fusion. Le refroidissement : Sur alliages sans durcissement structural : l'air ambiant. Sur alliages durcissement structural : � Traitement de durcissement (TREMPE) dans l'eau de 15 70 C en fonction des risques de tensions internes : tles minces ou pices massives. � Traitement de mallabilit (RECUIT), pices laisses dans le four dont on baisse progressivement la temprature de chauffage afin d'viter tout phnomne de MATURATION d un change thermique important. Ex : refroidissement en 3 tapes � 20 C par heure jusqu' 250 C environ, � 50C par heure de 250 150 C environ, � Refroidissement l'air ambiant ensuite. 5.4.2.5 Les diffrents traitements thermiques des alliages lgers. DSIGNATION PRINCIPE DE RALISATION La TREMPE Chauffage temprature de mise en solution Durcissement structural : prcise (A-U4G1 ~ 500 C), maintien en Augmente : H - (Rr)t - (Re)t. temprature, refroidissement rapide dans de leau La trempe est suivie dun phnomne de de 15 70 C en fonction des risques de tensions maturation : tablissement des caractristiques internes. dans le temps. Tempratures de trempe : A-U4G, A-U4G1, 2017, 2024 495 C 5 A-Z5GU, 7075 465 C 5 A-U2GN, RR58, 2618 530 C 5 Le REVENU Maturation artificielle pour alliages maturation Chauffage 150 200 C, pendant 5 25 heures, lente (ex A-Z5GU et A-U2GN). en fonction de lalliage. On ne pratique pas de revenu sur les alliages Refroidissement lair ambiant. du type A-U4G et A-U4G1 (Maturation naturelle en ~ quatre jours. Le RECUIT de RESTAURATION Chauffage 250 300 C, pendant 2 8 heures, Applicable sur tous les alliages auxquels on en fonction de lalliage. veut redonner une certaine mallabilit sans Refroidissement lair ambiant. changement de cristallisation. Chauffage 350 400 C, pendant 1 2 heures, Le RECUIT de RECRISTALLISATION en fonction de lalliage. Applicable sur tous les alliages afin de Refroidissement lair ambiant pour les alliages supprimer lcrouissage ; ncessit dintervenir non trempant et en laissant les pices dans le four sur un crouissage minimum pas trop lev. pour les alliages trempants. Chauffage 400 430 C, pendant 2 heures, en Le RECUIT de COALESCENCE fonction de lalliage. Sur alliages trempants afin dannuler les effets Refroidissement, pices dans le four, en trois de la trempe. tapes afin dviter tout phnomne de maturation

5.5 Caractristiques des principaux alliages.

Types dalliages Mtal pur A5 recuit croui 4/4 Alliages de FONDERIE Sans traitement thermique A-S10 A-S13 Avec traitement thermique A-S12UN Alliages de CORROYAGE Sans traitement thermique A-G5 croui A-U4G A-U4G1 A-U2GN A-Z5GU A-Z8GU (Rr)t 8 18 18 20 38 36 42 46 44 54 62 (Re)t 4 16 30 28 28 30 35 46 55 A% 38 6 8 8 18 18 8 10 8 HB 20 40 120 78 105 120 125 150 150

MTAUX & ALLIAGES

Page 23 sur 36

Dominique Ottello

5.5.1 Comparaison des diagrammes de traction des principaux alliages.

L'A5 recuit se transforme trs facilement surtout d a n s la 3e priode (diminution de section) et est surtout utilis pour sa ductilit (transformation en fils). L'AG5 est surtout utilis pour son aptitude la dformation dans la 2e priode, renforc par un durcissement par CROUISSAGE. LA-U4G1 est lalliage qui prsente le maximum de rsistance, alli au maximum de possibilit de dformation. LA-Z5GU est lalliage qui prsente le maximum de rsistance la dformation, mais il est sensible aux criques.

5.5.2 Aptitude la dformation des alliages lgers.

Le rayon de pliage est fonction de l'aptitude l'allongement des molcules situes de part et d'autre de la fibre neutre, allongement (A %) qui dpend : de l'paisseur : loignement par rapport la fibre neutre, de la nature du mtal : mtal pur ou alliage, de son tat : recuit, croui, tremp, etc.

5.5.3 Rayon de pliage des alliages lgers.

Graphiques des rayons intrieurs minima de pliage froid des tles daluminium et de ses alliages en fonction de lpaisseur.

5.6 Mise en uvre des alliages lgers.

5.6.1 Mise en forme.

Le matriel utilis doit tre parfaitement poli et ne pas prsenter d'angle vif. Le traage doit se faire au crayon et mme mieux, au crayon sur papier collant ; Ne pas utiliser de pointe tracer cause des amorces de criques. Les alliages durcissement structural doivent tre travaills de prfrence froid, sur l'tat de trempe frache. Si l'on travaille chaud (environ 400C) la plasticit est maximum, mais il sera alors ncessaire d'effectuer un nouveau traitement thermique pour l'obtention des caractristiques maximum. Des rayons de pliage, de cintrage, d'emboutissage doivent tre respects en fonction : - de la plasticit de l'alliage considr, - de son tat : recuit, croui, tremp, mri, - de son paisseur : espacement par rapport la fibre neutre.

MTAUX & ALLIAGES 5.6.2 Forgeage matriage.

Page 24 sur 36

Dominique Ottello

Ces oprations permettent d'obtenir des pices caractristiques mcaniques leves (FIBRAGE). temprature de forgeage (400 450 C) les alliages d'aluminium tant moins mallables que les aciers, on utilise des machines plus puissantes et des outils parfaitement polis avec de grands congs et arrondis. Les alliages de forgeage sont des alliages durcissement structural, la trempe leur confrant les caractristiques maximales.

5.6.3 Usinage.

L'aluminium et ses alliages s'usinent trs facilement de par : leur lgret : vitesse de coupe leve de par les effets d'inertie assez faibles, leur faible duret et leur trs grande ductilit Conductibilit thermique leve qui favorise le refroidissement.

Bonne formation et bon coulement des copeaux, une addition de plomb facilite leur fragmentation,

5.6.4 CONDITIONS GNRALES DE L'USINAGE.

- Facteurs de travail importants : Vitesse de coupe 5 10 fois suprieure aux aciers. - Particularits des outils : - Angle de coupe positif + 10 + 30 degrs, - Angle de dgagement important et tat de surface trs soign pour favoriser l'vacuation des copeaux. - La lubrification favorise l'vacuation des copeaux, limine les calories et diminue les frottements a) bauche : huile soluble ou ptrole, b) Finition, taraudage et filetage, sciage : huile de coupe. a) SCIAGE LA MAIN : Utiliser des lames n'ayant que 6 dents par cm b) PERAGE : Forets hlicodaux en acier rapide. Vitesse de coupe : 80 180 m/mn. Lubrifiant : huile soluble ou ptrole. c) ALSAGE MAIN : Alsoirs hlicodaux fixes ou expansibles. Lubrifiant : huile de coupe. d) FILETAGE ET TARAUDAGE MAIN : Filets non dtalonns pour viter le coincement au retour en arrire. Rainures larges et polies pour faciliter l'vacuation des copeaux. Lubrifiant : huile de coupe. e) TRAVAIL LA LIME : Limes spciales une seule taille et grand pas de denture pour viter l'encrassage (type ECOUENNE) On peut la rigueur utiliser des limes ordinaires en les humectant de ptrole.

5.7 Traitements de surface des alliages d'aluminium.

Dgraissage : limination des corps gras aux vapeurs de TRICHLORTHYLNE. Dcapage : limination des traces d'oxydation dans un bain de soude caustique, suivi d'un rinage l'eau courante. Sablage : prparation de la surface en vue d'un revtement mtallique ou d'une peinture. Polissage : pour donner au mtal un aspect brillant (BUFFLAGE ou BRUNISSAGE au TONNEAU). Brillantage : confre aux pices un clat particulirement vif et un grand pouvoir rflchissant. Voie lectrolytique : par effet de pointe (disparition des asprits), Voie chimique : attaque de la pice par un acide qui dissout les asprits.

5.8 Revtements protecteurs des alliages d'aluminium.

Ils ont pour but de protger les alliages d'aluminium des agents de corrosion chimique et de la corrosion galvanique : isolement des mtaux en contact pour viter l'effet de pile. 1) Oxydation chimique : ralisation d'une couche de sels neutres laide de diffrents produits tels que "ALODINE" - "PROTAL" - "BONDERITE" - "IRIDITE" et autres. 2) Oxydation anodique ou anodisation : voir chapitre , protection-corrosion 3) Recouvrements mtalliques : Par dpts lectrolytiques :(aprs polissage et dgraissage) - Dpt d'accrochage : zinc, - Dpts dfinitifs : zingage - cuivrage nickelage - cadmiage argentage chromage. Par projection (Schoopage).

MTAUX & ALLIAGES

Page 25 sur 36

Dominique Ottello

4) Peintures et vernis (aprs dgraissage, dcapage et oxydation chimique). Les peintures nitrocellulosiques et les peintures synthtiques sont couramment utilises. 5) Recouvrements par matires plastiques : bonne adhrence et bonne protection contre les intempries et les agents chimiques. 6) Recouvrements par fibres : isolation acoustique et thermique obtenue par application ou projection de fibres textiles ou minrales, additionnes d'adhsifs ou de rsines en poudre.

6 Le MAGNSIUM ET les ALLIAGES ULTRA-LGERS.

6.1 Proprits du magnsium.

Mtal blanc argent. Masse volumique trs faible : 1,72 kg/dm3. Temprature de fusion : 651 C. Point d'inflammation : 500C. Bonne rsistance corrosion en atmosphre sche et vis--vis des hydrocarbures, mais attaqu par l'eau chaude, les acides minraux et organiques ainsi que par les agents atmosphriques. faibles caractristiques mcaniques et possibilits de dformations rduites (Rr)t 9 15 hb, (Re)t 6 hb, allongement 6 10 %.

6.2 Les alliages de magnsium.

Ils se caractrisent par une faible masse volumique allie une grande fluidit et une grande finesse de grains. Principaux lments d'addition : l'ALUMINIUM et le ZINC qui augmentent les caractristiques mcaniques, la coulabilit et les possibilits de transformation ; le ZIRCONIUM qui permet de stabiliser la cristallisation, c'est--dire lhomognit. Ex : G-A6Z1 ; G-A6Z3, G-Z5Zr. Les alliages de magnsium ne sont pas susceptibles de durcissement structural par mise en solution, mais certains alliages de fonderie peuvent avoir leur rsistance augmente par un recuit d'homognisation.

6.3 Caractristiques des principaux alliages.

Symboles et tats Alliages de corroyage. G-A3Z1 matric. G-A6Z1 matric. G-A7Z1 matric. Alliages de fonderie. G-A6Z3 coul en sable G-A9 coul en sable. G-A9Z1 coul en coquille sous pression. G-Z3Zr ou ZIRCONIUM Caractristiques (Rr)t (Re)t A% HB 24 28 32 16 23 22 25 18 20 23 9 10 10 16 10 10 8 3 7 6 8 50 55 60 55 55 60 65 Utilisations Forgeage facile : paliers, brides, etc. Pices soumises des importants : guignols, Meilleures caractristiques pices tournantes, rotors, Pices de qualit courante. Bonnes caractristiques mcaniques, pices soumises vibration. Moulage en coquille sous pression grce sa bonne coulabilit. Alliage haute limite lastique, exempt de micro porosits : roues davion, efforts plus

mcaniques ;

Il existe, sous des appellations commerciales, des alliages spciaux tels que : ZRE1 qui est trs tanche et rsiste au fluage jusqu 250 C. TZ6 alliage au thorium haute limite lastique. ZT1 alliage au thorium, trs tanche et qui rsiste au fluage jusqu 350 C.

6.4 Aptitudes technologiques des alliages de magnsium.

- Ils possdent une trs grande aptitude l'usinage : vitesse de coupe trs leve sans lubrification. - Leur soudage se fait de prfrence sous gaz neutre cause des risques d'inflammation. - Il faut assurer leur protection contre la corrosion (peintures, mtallisations) car la couche d'oxyde protectrice est trs friable. - Il ne faut jamais raliser un assemblage HTROGNE avec le magnsium car c'est le mtal le plus lectrongatif et c'est toujours lui qui se dtruit par effet de pile ou couple lectrolytique.

MTAUX & ALLIAGES

Page 26 sur 36

Dominique Ottello

6.5 Conditions de mise en uvre.

1) Usinage : Trs facile, sans lubrification et des vitesses de coupe trs leves (perage jusqu' 200 m/mn), augmentation des angles de dpouille et de dgagement pour faciliter l'vacuation des copeaux. 2) Chaudronnage : Difficile temprature ambiante (faible plasticit), prfrence chaud entre 270 et 330 C. 3) Soudage : Prcautions prendre contre l'oxydation : chalumeau oxyactylnique mais avec limination complte du flux dcapant utilis pour viter la corrosion. De prfrence, souder l'arc lectrique sous gaz neutre (ARGON). Soudage lectrique par point ou la molette. 4) Rivetage : Les rgles gnrales sont identiques celles qui sont appliques sur les alliages lgers, mais il faut viter la formation de couples lectrolytiques dans les assemblages d'alliages diffrents avec, par exemple : a) Interposition d'une couche isolante (ex : peinture) dans le cas d'un assemblage avec les aciers ou autres alliages. b) Utiliser de prfrence des rivets en A-G5 qui ne donne pas lieu un couple galvanique important avec le magnsium.

6.6 Protection contre la corrosion des alliages ultra-lgers.

1) Mordanage : oxydation chimique ralisant une excellente base d'accrochage pour les peintures et vernis (mthode la plus utilise) 2) Dpts lectrolytiques : dpt d'une couche de mtal (chrome ou manganse) par voie lectrolytique ralisant ainsi une base d'accrochage pour les peintures. Suprieure au mordanage. 3) Oxydation anodique : base d'accrochage pour les peintures. Suprieure au mordanage, mais la couche d'oxydes obtenue possde une faible duret et une grande porosit. 4) Graisses et vaselines : protection efficace pour le stockage et les intrieurs de pices de fonderie. 5) Peintures et vernis : leur application doit tre prcde d'une oxydation chimique, galvanique, ou lectrolytique pour obtenir leur adhrence. 6) Revtements mtalliques : par schoopage : dpt d'une couche d'accrochage de zinc suivi d'une couche intermdiaire de cuivre puis dpt ensuite des mtaux protecteurs tels que nickel, chrome, etc. par mtallisation : projection de fines particules de mtal fondu sur la surface protger. Ex. : dpts d'aluminium ou de duralinox. 7) Protection des assemblages : viter toute formation de couple galvanique, par : - les peintures, - les enduits spciaux base de brai, de goudron, d'asphalte, - les isolants solides tels que feutre, amiante, caoutchouc, fibre, etc. NOTA : Les vis, rivets, rondelles doivent tre en duralinox (A-G5) qui ne donne pas lieu un couple galvanique important avec le magnsium.

6.7 Utilisations des alliages de magnsium.

Les caractristiques mcaniques des alliages de magnsium tant relativement faibles, on les utilise principalement pour leur grande aptitude la fonderie : grande coulabilit, exempt de microporosits. On obtient ainsi des pices de fonderie de faible masse volumique allies une grande finesse de grains. Ces avantages doivent rentrer en ligne de compte pour toutes les machines soumises rotation ou dplacement grande vitesse, ou l'lment poids est le facteur dominant. Il en rsulte une diminution de l'inertie et des efforts de dmarrage ou de freinage. Principales utilisations : a) fonderie : - paliers, guignols, jantes de roues, corps de pompe, de carburateur, - carcasses et carters de moteurs lectriques, magntos, etc. b) corroyage - revtements de structure (hlicoptres) profils, etc. - rservoirs essence, - capotages moteurs etc ...

MTAUX & ALLIAGES

Page 27 sur 36

Dominique Ottello

7 LE TITANE ET SES ALLIAGES.

7.1 Proprits du titane :

- mtal gris acier, - masse volumique : 4,5 kg/dm3, - point de fusion : 1670 C, - mauvais conducteur lectrique, - mauvais conducteur thermique, - 500C il s'oxyde, 700C il se fragilise par les gaz : hydrogne et azote, - 1200C il s'enflamme, - Il est inoxydable vis--vis des agents chimiques et atmosphriques, - Les caractristiques du mtal pur sont trs intressantes et quivalentes celles des aciers mi-doux. Exemple de symbolisation T60 � titane 60 hb de (Rr)t

7.2 Les alliages de titane.

Ils sont susceptibles de durcissement superficiel par le carbone et par l'azote, mais nfaste par suite de l'augmentation de la fragilit.

7.2.1 Avantages des alliages de titane :

Ils possdent un rapport aux meilleurs aciers. Exemple

Caractris tiques mcaniques Masse volumique

suprieur aux alliages lgers, ultra-lgers et mme

(Re) t Masse Volumique

: G-A6Z3 6, A-U4G1 11, 30NCD16 18 , T-A6V 22

Ils sont plus tenaces que les alliages lgers et ultra-lgers. Module d'lasticit : alliages ultra-lgers alliages lgers alliages de TITANE 4500 8000 11000

Ils possdent une rsistance en temprature denviron 450 C comparer avec celles des alliages lgers de 200 250C et des alliages ultra-lgers de 100 150C. Ils possdent une rsistance la corrosion excellente, comparable aux aciers inoxydables) qui peut samliorer par la protection des alliages par OXYDATION ANODIQUE. Ils possdent de bonnes possibilits de transformation chaud (450 C) et un grand allongement (pices de forgeage, etc.)

7.2.2 Inconvnients des alliages de titane :

Mise en uvre dlicate : affinit avec l'oxygne, l'azote, lhydrogne chaud. Usinage et rectification difficile : mmes prcautions que pour les aciers inoxydables. Soudage sous Argon ou mieux par bombardement lectronique. Formage froid difficile : ncessit d'employer des presses trs importantes. Qualit de frottement mauvaise, de par le coefficient de frottement lev du titane : caillage grippage.

7.2.3 Symbolisation des alliages de TITANE.

Identique celle des alliages lgers. Exemple T-A6V6E2, mtal de base Titane, suivi des lments d'addition suivis de leur pourcentage rel et classs par ordre dcroissant. 7.2.3.1 Principales familles d'alliages de titane : Le titane prsente deux formes cristallines distinctes : une phase , avant 882 C, soudable et prsentant une bonne rsistance chaud, une phase , au-dessus de 882 C, mallable et susceptible de mise en solution avec possibilit de durcissement structural.

MTAUX & ALLIAGES

Les principaux lments d'addition sont :

Page 28 sur 36

Dominique Ottello

l'ALUMINIUM et l'TAIN qui augmentent l'tendue de la phase le MOLYBDNE, le VANADIUM, le CHROME, le FER et le MANGANSE qui augmentent l'tendue de la phase NOTA : Le ZIRCONIUM est l'lment stabilisant du Titane.

7.3 Caractristiques des alliages de Titane

Classe Alpha Super Stabilisant <2% Appellation T-A5E T-A6Zr5 T-A8DV T-A6V Alpha Bta - T-A6V4E2 T-A7D Bta mtastable T-D12Zr Additifs 5 % Al 2,5 % Sn 6 % Al 5 % Zr 0,5 % Mn 8 % Al 1 % Mo 1%V 6 % Al 4%V 6 % Al 4%V 2 % Sn 7 % Al 4 % Mo 11,5 % Mo 6 % Zr 4,5 % Sn tat Recuit (Re)t 80 85 Recuit Recuit Trait Recuit Trait Recuit Trait Tremp Trait 91 90 100 100 115 90 105 75 120 (Rr)t 90 99 100 100 110 110 125 100 115 85 130 A% 20 9 18 15 12 12 10 12 10 25 8 Proprits Soudable, bonne tenue chaud jusqu 450 C. Bonne rsistance chaud jusqu 550 C. Utilis pour disque de compresseur. Bonnes caractristiques chaud jusqu 500 C.

Nuance classique de forge et laminage, utilisable jusqu 350 C. Nuance drive du T-A6V plus haute rsistance et trempabilit amliore. Nuance plus rsistante que T-A6V. Jusqu 450 C. Nuance haute rsistance et trempabilit leve.

NOTA : Les alliages de la classe alpha-bta (-), alliant les proprits des deux classes - rsistance chaud et traitement thermique - sont les plus utiliss, tant en fonderie qu'en corroyage (ex : T-A6V).

7.4 Utilisations des alliages de titane.

Les excellentes caractristiques mcaniques des alliages de titane, leur rsistance la corrosion et leur bonne tenue en temprature leur ouvrent un domaine d'application trs important dans les industries de pointe, et plus particulirement en ARONAUTIQUE. Principales utilisations : 1) Domaine Aronautique : Cellule : structure et revtement des avions supersoniques, raidisseurs, ferrures, guignols, boulonnerie des avions subsoniques ; jusqu' 25 % de la structure. Racteur : Aubages et disques de compresseur, panneaux "nids d'abeille" acoustiques ou thermiques. Trains : Pices forges, ferrures, etc. 2) Domaine Arospatial : Revtements des capsules arospatiales. 3) Industrie Militaire : Plaques de blindage, projectiles, etc. 4) Industrie Navale : Grande rsistance la corrosion en atmosphre marine. Tubes de chaudire ou de condensateurs, vannes, pales d'hlices, pices de moteur, revtements, etc. 5) Industrie Automobile : Pices de voitures de comptition : bras de suspension, bielles, soupapes, etc. Ex : bielles en T-A6V sur MATRA.

7.5 Aptitudes technologiques des alliages de titane

Elles dpendent principalement : des risques d'oxydation ( 500C) ou de fragilisation par les gaz ( 700). des risques de grippage, de par les mauvaises proprits de frottement du titane. En consquence, il est ncessaire de pratiquer des coules sous vide pour la fonderie, de ne jamais provoquer d'lvation importante de temprature pour l'usinage, de rduire au maximum le frottement et dutiliser des lubrifiants spciaux pour viter le grippage (Huiles sulfochlores). NOTA : On peut remdier au grippage par graphitage des alliages de titane. Dans les ralisations htrognes se rappeler que le titane prsente des phnomnes de corrosion lectrolytique importants sils sont associs aux alliages lgers.

MTAUX & ALLIAGES

Page 29 sur 36

Dominique Ottello

7.6 Travail des alliages de titane.

1) Le perage : Le perage du titane est une opration dlicate qui demande des outils bien adapts, une machine rigide et un bon refroidissement. On utilisera des forets en acier rapide au cobalt ou au molybdne. Ils seront le plus court possible, donc rigides. L'angle de pointe pourra varier de 90 140 degrs en fonction du diamtre du trou. Pour le perage des tles, l'angle sera compris entre 110 et 130. La dpouille sera de 9 10 degrs pour perage dans la masse. Pour le perage des tles, elle pourra tre porte 12 ou 15 degrs. La vitesse de coupe sera de quelques mtres par minute pour les alliages les plus durs ; elle pourra atteindre jusqu' 20 m/mn pour le titane non alli. L'avance doit tre constante pour ne pas entraner une usure rapide des lvres de coupe ; elle est de l'ordre de 0,05 0,1 mm par tour pour les petits diamtres et de 0,1 0,2 mm pour les grands diamtres. Lubrifier avec des huiles sulfochlores ou huiles de coupe usuelles. 2) L'alsage : On utilise des alsoirs en acier rapide avec vitesse de coupe de l'ordre de 5 10 m/mn ou des alsoirs lames de carbure, avec vitesse de coupe de l'ordre de 50 m/mn. Lubrifier avec des huiles sulfochlores. L'avance est de l'ordre de 0,1 0,2 mm par tour. Utiliser de prfrence des alsoirs lames hlicodales. 3) Le taraudage : C'est l'opration d'usinage la plus difficile. - Il est indispensable de tarauder des trous bien alss et possdant un bon tat de surface, - Le taraud doit assurer un bon dgagement des copeaux. On prendra des outils deux lvres pour des diamtres infrieurs 6 mm et 3 lvres pour les diamtres suprieurs, - Il faut assurer une borne lubrification pendant le travail : utiliser des huiles sulfochlores ou mme mieux des graisses pour le taraudage. 4) Le soudage : 4.1 Soudage l'arc sous argon : Le titane et les alliages alpha sont soudables, mais il est ncessaire d'assurer la protection contre l'air, l'azote, l'hydrogne de toute zone du mtal o la temprature est suprieure 400-500 C. Pour cela, on fait appel un gaz neutre, comme l'argon par exemple. Deux solutions sont possibles : - Soudage en caisson rigide ou souple, - Soudage avec tranard. a) Soudage en caisson : Ce mode de soudage convient trs bien des travaux rpts. La soudure est effectue sous lgre surpression d'argon aprs 2 ou 3 cycles successifs de mise sous vide et sous argon. b) Soudage avec tranard : Cette technique ncessite, pour assurer la protection : une buse d'arrive d'argon qui entoure l'lectrode ; un tranard en arrire de la torche ; l'envers de la soudure, un second tranard. Ces tranards sont aliments en argon et doivent assurer une arrive non turbulente du gaz sur le cordon de soudure. De bons rsultats sont obtenus par les deux mthodes condition que la propret de l'bauche et le cas chant du fil d'apport, soit trs bien assure. c) Contrle et qualit des soudures : Le premier contrle consiste en un examen soign de la soudure : celle-ci doit avoir un aspect mtallique brillant ; Un aspect jaune indique une lgre oxydation en gnral non prjudiciable la qualit de la soudure ; une oxydation de teinte bleue ou des traces blanchtres indiquent une soudure dfectueuse. 4.2 Soudage par rsistance (par points) : Le soudage par rsistance s'applique trs bien au titane. Du fait des conductibilits lectriques et thermiques faibles du titane qui entranent un chauffement rapide et localis et d'autre part de la pression exerce par l'lectrode qui assure un bon rapprochement des tles, le soudage par rsistance peut s'effectuer en atmosphre normale. 4.3 Soudage par bombardement lectronique : Ce procd de soudage est trs attractif pour le titane. Il prsente deux avantages : forte pntration d'o la possibilit de souder des pices de forte paisseur par un chauffage trs localis ; zone affecte rduite.

MTAUX & ALLIAGES

Page 30 sur 36

Dominique Ottello

8 La corrosion et les moyens de protection.

La corrosion est lattaque lente et progressive du mtal par des agents chimiques ou atmosphriques entranant sa destruction dans le temps. On distingue la corrosion chimique qui est la transformation uniforme ou localise du mtal en oxydes ou sels mtalliques et la corrosion galvanique

8.1 La corrosion lectrolytique ou galvanique.

Phnomne de pile en court-circuit, qui peut se former dans les assemblages de mtaux potentiel lectrochimique diffrent et mis en prsence d'un lectrolyte : humidit, eau, sels en dissolution, etc. Cette corrosion entrane la destruction progressive de l'lment le plus lectrongatif. Exemples de corrosion lectrolytique. Dans les assemblages Dans les alliages (Ex A-U4G

Destruction progressive de la pice la plus Destruction progressive de lalliage par corrosion lectrongative. intercristalline ou intergranulaire.

8.2 Tableau des potentiels lectrochimiques des mtaux.

Le tableau ci-dessous permet de mieux comprendre limportance de la corrosion lectrolytique (galvanique) dans certaines ralisations htrognes assemblages ou alliages.

MTAUX & ALLIAGES

Page 31 sur 36

Dominique Ottello

8.3 Moyens de protection.