Professional Documents

Culture Documents

Resumen Articulo Yaine

Uploaded by

Yaine Meza FonsecaCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Resumen Articulo Yaine

Uploaded by

Yaine Meza FonsecaCopyright:

Available Formats

Aplicacin de un modelo de programacin lineal en la optimizacin de un sistema de planeacin de requerimientos de materiales (MRP) de dos escalones con restricciones de capacidad

Liliana Delgado Hidalgo y Hctor Hernn Toro Daz2

1

El presente trabajo reporta la implementacin de un modelo de programacin lineal que representa un ambiente real de manufactura de dos escalones. El modelo incluye restricciones de capacidad y decisiones de acumulacin de inventario. La implementacin se hace desarrollando una herramienta computacional para usuarios finales. Este sistema puede ser aplicado de manera que la entrada sean materias primas y la salida componentes, o que la entrada sean componentes y materias primas y la salida los productos terminados. La caracterstica de dos escalones no resta generalidad, pues es posible reducir los rboles de producto para hacer que los modelos sean ms tratables computacionalmente, sin que ello signifique prdida de representatividad. El modelo de programacin lineal se implementa en un lenguaje de alto nivel para modelacin algebraica (ILOG OPL 3.7), y se desarrolla una herramienta

1 Ingeniera Industrial, Universidad del Valle, Colombia. Asistente de Docencia, Escuela de Ingeniera Industrial y Estadstica, Facultad de Ingeniera, Universidad del Valle, Colombia. lidehi@gmail.com 2 Ingeniero industrial, Especialista en Logstica y M.Sc., en Ingeniera, Universidad del Valle, Colombia. Profesor Asistente, Departamento de Ciencias de la Ingeniera y la Produccin, Pontificia Universidad Javeriana, Colombia. htoro@javerianacali.edu.co

computacional a partir de software de diseo de bases de datos donde se crea interfaz de usuario final mediante formularios de ingreso y acceso a datos, as como a los resultados obtenidos. En este trabajo se hace una conexin entre la base de datos desarrollada en Microsoft Access 2003 y el modelo matemtico, pues mediante mdulos del software ha sido posible simplificar el ingreso de parmetros, ejecucin y visualizacin de resultados. Lo que muestra que mediante el uso de tecnologas de computacin fciles de encontrar en el mercado empresarial, es posible automatizar tareas y apoyar el proceso de toma de decisiones terminando con decisiones ptimas. Desarrollo del modelo matemtico Se asume conocer el valor de requerimiento de productos finales; el costo de mantenimiento de inventario (CMIc) empleado en los parmetros del modelo es el producto entre el costo unitario del tem Cc y el costo de llevar el inventario; el modelo es multiproducto; se permite el almacenamiento de inventario de componentes/materia prima y se asumen costos fijos en el tiempo, tanto de adquisicin como de ordenar; el lead time, bien sea de produccin o de suministro, se da por conocido.

Donde P se refiere al conjunto de periodos, usando los ndices i, j, s; PDT es el conjunto de productos, y usa el ndice p; y CMP es el conjunto de componentes, con ndice c. Las ecuacin (1) representa los costos fijos asociados a ordenar y costos variables de produccin/compra. En vista de que el modelo considera la opcin de almacenar inventario, el costo asociado a ello es considerado en la ecuacin (2). La segunda parte de esta ecuacin hace referencia al costo del almacenamiento de las unidades del inventario inicial. La restriccin (3) asegura que la demanda de un componente c para un periodo j debe ser satisfecha a partir de la cantidad del componente ordenado en periodos anteriores, en conjunto con la cantidad de componentes del inventario inicial que se haya destinado para usar en dicho periodo j. La restriccin (4) implica que la capacidad de almacenamiento en un periodo dado debe ser mayor o igual a lo

ocupado por los componentes que estn en almacenamiento en ese momento. La restriccin (5) establece que la capacidad de produccin (o capacidad de suministro) en unidades de tiempo en un periodo dado i, debe ser mayor o igual al tiempo usado en la produccin de componentes en dicho periodo. La restriccin (6) garantiza la concordancia de la distribucin que se realiza del inventario inicial para satisfacer la demanda de los diferentes periodos. En la restriccin lgica (ecuacin 7) ntese que si el modelo determina que no se debe ordenar el componente tipo c en el periodo i, la variable binaria Yic tomar el valor cero. De otro modo, si la variable binaria Yic toma el valor 1, la restriccin implica que la cantidad mxima a ordenar en un periodo dado i ser la suficiente para abastecer la totalidad de la demanda en el horizonte de planeacin futuro. La restriccin (8) es del mismo tipo que la restriccin 7, y controla la posibilidad o no de ordenar (cualquier componente) en un periodo dado i. Por ltimo, se encuentran las restricciones de dominio sobre las variables de decisin (restriccin 9). Anlisis de resultados del caso de estudio Se trabaja con la adaptacin de un caso de estudio reportado en la tesis de maestra de Gutirrez (2006). El contexto de este caso es el de una empresa del sector de alimentos de consumo masivo, dedicada a la produccin y distribucin de productos alimenticios a base de maz,

pltano y arroz. El caso de estudio cuenta con un conjunto de 20 productos y 21 componentes, y se modela un horizonte de planeacin de 30 das. Se realiza la validacin del modelo y la herramienta haciendo variaciones en algunos de los parmetros con el fin de conocer su respuesta ante tales cambios.

Igualmente, se realiza la conciliacin de los parmetros de demanda de componentes durante su tiempo de suministro y el inventario inicial de cada componente con el fin de evaluar la factibilidad del modelo, pues durante el tiempo de suministro la nica forma que se tendra para responder a la demanda es por medio del inventario.

El uso del modelo y la herramienta permite el aprovisionamiento de componentes/materia prima en periodos anteriores a los requeridos (con base tan slo en el tiempo de suministro), con el fin de optimizar el costo asociado a este proceso, analizando todas las posibles opciones y combinaciones de orden y almacenamiento en los diferentes periodos. Es precisamente esa caracterstica la que hace de esta herramienta una mejor en contraste con el MRP tradicional. La solucin propuesta disminuye de hecho el costo total relevante. Tabla 1. Efecto en los resultados del modelo a causa de la variacin de algunos parmetros. En el caso especfico, el motivo por el cual el modelo prefiere ordenar previamente y hacer uso de la opcin de almacenamiento de los componentes MP13, MP18 y MP3, es porque para stos

existe un costo por orden adicional que depende del componente en particular, por lo cual si son ordenados en diversas ocasiones el costo total asociado a este proceso aumenta, pues supera el costo asociado a su almacenamiento. Este costo de ordenar por componente particular se interpreta como un alistamiento ms complicado que para el resto de los componentes (es la situacin del caso real en estudio). Conclusiones Se logra representar un sistema real de manufactura de dos escalones mediante un modelo matemtico sujeto a las restricciones de capacidad del entorno de fabricacin y las condiciones propias del tipo de producto o empresa. Adems, se logran derivar soluciones de produccin/compra que minimizan el costo de satisfaccin de la demanda. El enfoque de optimizacin usado para el desarrollo de la herramienta permite sacar provecho a oportunidades que bajo un esquema de MRP clsico, con tcnica lote a lote, no se tienen en cuenta. Esta accin cumple con el plan de satisfaccin de demanda pero no tiene en cuenta un potencial ahorro marginal en los costos debido al aprovisionamiento de materias primas o componentes ms all del retardo del tiempo de reposicin o de produccin. Con la caracterstica adicional de optimizacin se logra tener en cuenta este ahorro, ya que la agrupacin de unidades de varios periodos logra la disminucin de los costos de mantener y ordenar, reduciendo con ello el costo total.

You might also like

- Ejercicio MinitabDocument2 pagesEjercicio MinitabYaine Meza FonsecaNo ratings yet

- Msa Por AtributosDocument2 pagesMsa Por AtributosYaine Meza FonsecaNo ratings yet

- Decreto 055-14 de Enero de 2015Document10 pagesDecreto 055-14 de Enero de 2015comunicaciones4124No ratings yet

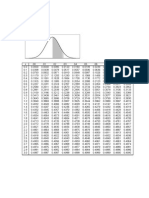

- Tabla LZDocument2 pagesTabla LZVidal Rios PatiñoNo ratings yet

- Ensayo de FluenciaDocument1 pageEnsayo de FluenciaYaine Meza FonsecaNo ratings yet

- Residuos ElectronicosDocument100 pagesResiduos ElectronicosWilliam SalamancaNo ratings yet

- Biomateriales ExpoDocument4 pagesBiomateriales ExpoYaine Meza FonsecaNo ratings yet

- Analisis Principios de La CalidadDocument1 pageAnalisis Principios de La CalidadYaine Meza FonsecaNo ratings yet

- Ensayo BiocombustiblesDocument3 pagesEnsayo BiocombustiblesYaine Meza FonsecaNo ratings yet

- MM1Document21 pagesMM1Yaine Meza FonsecaNo ratings yet

- ISO 22000 Sistema de Gestión de Seguridad AlimentariaDocument52 pagesISO 22000 Sistema de Gestión de Seguridad AlimentariaMarlenys HerediaNo ratings yet

- Taller de InventariosDocument5 pagesTaller de InventariosYaine Meza FonsecaNo ratings yet

- Análisis Vertical y Horizontal e Indicadores FinancierosDocument34 pagesAnálisis Vertical y Horizontal e Indicadores FinancierosYaine Meza FonsecaNo ratings yet

- Resolución 541 de 1994 Manejo de EscombrosDocument6 pagesResolución 541 de 1994 Manejo de Escombrosamigodumis@gmail.comNo ratings yet

- Taller 3 Analisis NumericoDocument8 pagesTaller 3 Analisis NumericoYaine Meza FonsecaNo ratings yet

- Educación ÉticaDocument3 pagesEducación ÉticaYaine Meza FonsecaNo ratings yet

- Refriger Ac I OnDocument7 pagesRefriger Ac I OnYaine Meza FonsecaNo ratings yet

- Capítulo 3 Mecanismo de Cuatro EslabonesDocument47 pagesCapítulo 3 Mecanismo de Cuatro EslabonesAlvaro CastilloNo ratings yet

- Refriger Ac I OnDocument7 pagesRefriger Ac I OnYaine Meza FonsecaNo ratings yet

- Teoría de La ProducciónDocument14 pagesTeoría de La ProducciónYaine Meza FonsecaNo ratings yet

- Turbina de VaporDocument15 pagesTurbina de VaporYaine Meza FonsecaNo ratings yet

- Ensayo LogisticaDocument2 pagesEnsayo LogisticaYaine Meza FonsecaNo ratings yet

- Arquetipos sistémicos y sus comportamientosDocument7 pagesArquetipos sistémicos y sus comportamientosGerardo PérezNo ratings yet

- Presentacion Six Sigma DefDocument27 pagesPresentacion Six Sigma DefYaine Meza FonsecaNo ratings yet

- Teoría de La ProducciónDocument14 pagesTeoría de La ProducciónYaine Meza FonsecaNo ratings yet

- Historia de La EducacionDocument1 pageHistoria de La EducacionYaine Meza FonsecaNo ratings yet

- Publicidad EngañosaDocument15 pagesPublicidad EngañosaYaine Meza FonsecaNo ratings yet

- Clase N°1 Modelo de Programacion LinealDocument63 pagesClase N°1 Modelo de Programacion LinealjuanpereNo ratings yet

- P-O-01 Procedimiento de Ejecución de Obras - V1Document9 pagesP-O-01 Procedimiento de Ejecución de Obras - V1David LondoñoNo ratings yet

- Programacion SemaforoDocument4 pagesProgramacion SemafororaulNo ratings yet

- Examen Gestión Base Datos UNAP-EPISDocument3 pagesExamen Gestión Base Datos UNAP-EPISFernando DiazNo ratings yet

- Optimización I: Transporte máximo de hinchas y costos óptimos para llevar hijos a la escuelaDocument4 pagesOptimización I: Transporte máximo de hinchas y costos óptimos para llevar hijos a la escuelaSara CortezNo ratings yet

- Investigacion Problemas Que Presenta La Asignación de Memoria.Document4 pagesInvestigacion Problemas Que Presenta La Asignación de Memoria.JOSÉ LUIS GUTIÉRREZ MEJÍANo ratings yet

- Manual para Programar en Pic C CompilerDocument16 pagesManual para Programar en Pic C CompilerManuel Eduardo Estrella PolancoNo ratings yet

- Data Analysis With PythonDocument8 pagesData Analysis With Pythonluis Alberto ruiz astoNo ratings yet

- Ramas de Programacion de VideojuegosDocument1 pageRamas de Programacion de Videojuegossanti1094No ratings yet

- Modelo de Asignacion Cros DockingDocument16 pagesModelo de Asignacion Cros DockingYecson Vargas SolisNo ratings yet

- Guia de Laboratorio 01Document4 pagesGuia de Laboratorio 01Nicolas FalconiNo ratings yet

- 2.5 Constructores y DestructoresDocument14 pages2.5 Constructores y DestructoresLUIS DANIEL TORRES ANAYANo ratings yet

- Introducción A Android Studio PDFDocument15 pagesIntroducción A Android Studio PDFJader BerrioNo ratings yet

- Cyber Camp Hacking WebDocument101 pagesCyber Camp Hacking WebToni Torres100% (1)

- Introducción A La BioinformáticaDocument8 pagesIntroducción A La BioinformáticaFrancesc Caralt RafecasNo ratings yet

- Presentacion-Programacion Orientada A AspectosDocument18 pagesPresentacion-Programacion Orientada A AspectosDaniela Silva YesangNo ratings yet

- Introducción AJAX PHP formulariosDocument4 pagesIntroducción AJAX PHP formulariostgefraNo ratings yet

- Resumen Capitulo 18Document4 pagesResumen Capitulo 18Nelly LopezNo ratings yet

- Manual VBscriptDocument5 pagesManual VBscriptFabiánBejaranoLeónNo ratings yet

- Introducción A Los Sistemas ConcurrentesDocument9 pagesIntroducción A Los Sistemas ConcurrenteselizabethNo ratings yet

- Mda InformaticaDocument3 pagesMda Informaticafeibert_31No ratings yet

- Clase 4Document5 pagesClase 4Maycol LozanoNo ratings yet

- MANUALDocument10 pagesMANUALDiego Alejandro Enriquez TorresNo ratings yet

- Poo Programacion Orientada A Objetos Manual de EjerciciosDocument90 pagesPoo Programacion Orientada A Objetos Manual de EjerciciosLeonardo Rosado AguilarNo ratings yet

- Estilos Grep Con Indesign Toc PDFDocument1 pageEstilos Grep Con Indesign Toc PDFYoni Valle TorresNo ratings yet

- Patrones arquitectónicos OO y SOADocument8 pagesPatrones arquitectónicos OO y SOACristian MarteNo ratings yet

- Sistemas computacionales - Investigación conceptos previos Lenguaje y autómatas IDocument31 pagesSistemas computacionales - Investigación conceptos previos Lenguaje y autómatas IAngii AvilaNo ratings yet

- Mezclador de Liquidos Empleando PLCDocument24 pagesMezclador de Liquidos Empleando PLCNelo Franno Beltran Guevara0% (1)

- Robot-RescatistaReporte 8CDocument2 pagesRobot-RescatistaReporte 8CGonzalo FernandezNo ratings yet

- Resumen en ClaseDocument3 pagesResumen en ClaseLUIS ESTUARDO PATZAN LOPEZNo ratings yet