Professional Documents

Culture Documents

Fundiciones Intro

Uploaded by

Emily Bermúdez0 ratings0% found this document useful (0 votes)

13 views23 pagesCopyright

© Attribution Non-Commercial (BY-NC)

Available Formats

PDF, TXT or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Attribution Non-Commercial (BY-NC)

Available Formats

Download as PDF, TXT or read online from Scribd

0 ratings0% found this document useful (0 votes)

13 views23 pagesFundiciones Intro

Uploaded by

Emily BermúdezCopyright:

Attribution Non-Commercial (BY-NC)

Available Formats

Download as PDF, TXT or read online from Scribd

You are on page 1of 23

CAPITULO 1: Introduccin

1.1 FUNDAMENTOS TERICOS.

En este capitulo se darn algunos fundamentos tericos con miras a llenar el

vaco en algunos aspectos tcnicos. Esta tesis est ubicada en el rea de la

fundicin de materiales ya sea para hacer moldes o para llenar moldes.

Entendemos por fundicin un proceso por el cual los metales, minerales y

otras sustancias slidas se derriten mediante la accin del calor. Estos

materiales se dejan solidificar dentro de un molde, obtenindose piezas de

diversas formas y dimensiones.

El descubrimiento de la fundicin signific uno de los pasos ms

trascendentales de la evolucin humana, pues la materia fundida, al ser

susceptible de modelado, dio origen a los ms variados instrumentos,

utensilios y mecanismos que fueron acompaando el paso del salvajismo a la

barbarie, y de esta a la civilizacin.

Este proceso tiene una gran aplicacin en la manufactura de productos

terminados y semielaborados, cuya variacin va desde el deslizador de un

cierre para ropa, hasta corazas gigantes de turbinas utilizadas en las plantas

hidroelctricas.

A continuacin se describir procesos, maquinaria, herramientas de trabajo

aplicaciones, etc.

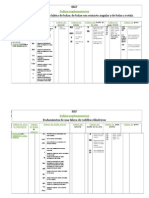

Los mtodos de fundicin ms conocidos se muestran en el siguiente

esquema:

1.1.1 Aplicaciones de la cera perdida (introductoria)

El proceso de micro fusin a la cera perdida es una tecnologa de

vanguardia en continua evolucin.

El proceso consta de muchas fases, y se caracteriza por una cscara

cermica refractaria monoltica llamada racimo, derivado de una

forma especial central compuesta de uno o ms modelos de cera

obtenidos de la inyeccin de piezas en los oportunos moldes.

La posibilidad de produccin de pequeas y grandes series ofrece

al cliente una serie de ventajas tcnicas y econmicas, entre las

cuales hay:

Fundicin

A presin

Por Cmara

Caliente

Por Cmara

Fra

Por

Centrifugado

Fundicin

Especial

Por gravedad

Permanentes

(en coquilla)

Transitorios

En moldes de

arena

En verde

En seco

En fosa o

pozo

De precisin

En cscara

Cermica

Resina

Cera Perdida

En yeso

- Realizacin de piezas complejas difcilmente construibles

mediante el mecanizado si no es con gastos elevados.

- Realizacin de piezas que de otra manera slo sera posible

hacerlas con partes diferentes, unidas mediante procesos

diversos como: Soldadura, clavado, etc.

- Realizacin de piezas sin mecanizado posterior de acabado, o

bien con limitacin del mecanizado a algunas cotas

funcionales.

- Realizacin de fundiciones de acero o aleaciones de difcil

mecanizado como aleaciones con base de nquel y cobalto.

- Realizacin de las mismas piezas en aleaciones diversas,

adecuadas para diferentes aplicaciones.

1.1.2 Procedimiento de produccin de cera perdida

El proceso de cera perdida es un mtodo para cambiar una escultura

hecha de arcilla suave o cualquier ejemplo a un material ms duro.

Al efectuar este proceso se requieren dos moldes para cada

escultura. El primer molde (hecho de yeso y caucho) rinde un casco

de cera de la escultura. Vaciando la cera determina el espesor, y por

lo tanto el peso, de la materia prima.

Sumergiendo el casco de cera en un material lquido cermico

forma la base del segundo molde. Al endurecerse, el material puede

soportar la alta temperatura del material. Despus, el molde se

calienta hasta que la cera se derrita o desaparezca. Ya que la cera

desaparece, llega a ser "cera perdida" como lo implica el nombre

del proceso. El espacio que deja la cera perdida en el segundo

molde forma un "vaco" con la forma de la escultura a cual se llena

del material fundido despus.

El Molde Maestro (Primer Molde)

El primer molde se llama molde maestro ya que se deriva de la

arcilla original.

Est hecho de un caucho especial sostenido por un casco de yeso.

Para un ejemplo debemos llenar la caja de molde con agua y la

pesamos a este valor lo debemos multiplicar por la densidad del

caucho (1,21) lo que significa que hay que usar tantos gramos de

caucho de silicona.

Al caucho le agregamos un 5% de catalizador; revolvemos y con

un pincel aplicamos caucho en todos los rincones de la figura.

Luego, vaciamos el resto de caucho sobre la caja quedando

completamente llena.

El caucho registra los detalles esculpidos en la arcilla de ah es la

ubicacin de este proceso en fundicin de precisin

.

Cuando la escultura de arcilla suave se remueve del molde maestro

(arruinndose en el proceso), el vaco resultante se llena con cera

caliente.

El Segundo Molde Cermico

Cuando la cera re-trabajada se perfecciona se encajona en el

segundo molde de cermica. Este molde se hace de material de

cermica porque debe soportar la alta temperatura del material

fundido.

Despus, el molde de cermica con el casco de cera adentro se

coloca en un horno industrial para derretir la cera. De esta forma, la

cera se convierte en "cera perdida" mientras que se derrite y

desaparece.

Entonces, el material fundido es vertido en el vaco dejado por la

cera derretida. Despus de enfriarse, el molde se martilla

cuidadosamente para separar y exponer el casco del material

fundido.

Las verjas para verter deben de ser molido, y el material

perfeccionado por soldadura cuidadosa, limado, molido, y pulido.

El producto final es pulido y acabado, obteniendo de esta manera

una pieza idntica a la original. Finalizando el proceso a cera

perdida.

1.1.3 Procesos de inyeccin

Fundicin a la arena. Arena, moldes, modelos, corazones y

terminado

El proceso para producir piezas u objetos tiles con metal fundido

se le conoce como proceso de fundicin. Este proceso se ha

practicado desde el ao 2000 AC. Consiste en vaciar metal fundido

en un recipiente con la forma de la pieza u objeto que se desea

fabricar y esperar a que se endurezca al enfriarse.

Para lograr la produccin de una pieza fundida es necesario hacer

las siguientes actividades:

1. Diseo de los modelos de la pieza y sus partes internas

2. Diseo del molde

3. Preparacin de los materiales para los modelos y los moldes

4. Fabricacin de los modelos y los moldes

5. Colado de metal fundido

6. Enfriamiento de los moldes

7. Extraccin de las piezas fundidas

8. Limpieza de las piezas fundidas

9. Terminado de las piezas fundidas

10. Recuperacin de los materiales de los moldes

Moldes temporales

Los recipientes con la forma deseada se conocen como moldes,

stos se fabrican de diferentes materiales como: arena, yeso,

barro, metal, etc. Los moldes pueden servir una vez o varias. En

el primer caso se les conoce como moldes temporales y los que se

pueden utilizan varias veces, se les conoce como moldes

permanentes.

Modelos desechables y removibles

Los moldes se fabrican por medio de modelos los que pueden ser

de madera, plstico, cera, yeso, arena, poliuretano, metal, etc. Si

los modelos se destruyen al elaborar la pieza, se dice que stos

son disponibles o desechables y si los modelos sirven para varias

fundiciones se les llama removibles.

Fundicin en moldes de arena

Uno de los materiales ms utilizados para la fabricacin de

moldes temporales es la arena slice o arena verde (por el color

cuando est hmeda). El procedimiento consiste en el

recubrimiento de un modelo con arena hmeda y dejar que seque

hasta que adquiera dureza.

Fundicin en moldes de capa seca

Es un procedimiento muy parecido al de los moldes de arena

verde, con excepcin de que alrededor del modelo

(aproximadamente 10 mm) se coloca arena con un compuesto

que al secar hace ms dura a la arena, este compuesto puede ser

almidn, linaza, agua de melaza, etc. El material que sirve para

endurecer puede ser aplicado por medio de un rociador y

posteriormente secado con una antorcha.

Fundicin en moldes con arena seca

Estos moldes son hechos en su totalidad con arena verde comn,

pero se mezcla un aditivo como el que se utiliza en el moldeo

anterior, el que endurece a la arena cuando se seca. Los moldes

deben ser cocidos en un horno para eliminar toda la humedad y

por lo regular se utilizan cajas de fundicin, como las que se

muestran ms adelante. Estos moldes tienen mayor resistencia a

los golpes y soportan bien las turbulencias del metal al colarse en

el molde.

Fundicin en moldes de arcilla

Los moldes de arcilla se construyen al nivel de piso con ladrillos

o con materiales cermicos, son utilizados para la fundicin de

piezas grandes y algunas veces son reforzados con cajas de

hierro. Estos moldes requieren mucho tiempo para su fabricacin

y no son muy utilizados.

Fundicin en moldes furnicos

Este proceso es bueno para la fabricacin de moldes o corazones

de arena. Estn fabricados con arena seca de grano agudo

mezclado con cido fosfrico, el cual acta como acelerador en el

endurecimiento, al agregarse a la mezcla una resina llamada

furnica. Con esta mezcla de cido, arcilla y resina en dos horas

el molde se endurece lo suficiente para recibir el metal fundido.

Fundicin con moldes de CO

2

En este tipo de moldes la arena verde se mezcla con silicato de

sodio para posteriormente ser apisonada alrededor del modelo.

Una vez armado el molde se inyecta bixido de carbono a presin

con lo que reacciona el silicato de sodio aumentando la dureza

del molde. Con la dureza adecuada de la arena del molde se

extrae el modelo, si este fuera removible, para posteriormente ser

cerrado y utilizado.

Tambin los procesos de moldeo pueden ser clasificados por el

lugar en el que se fabrican.

Moldeo en banco. Este tipo de moldeo es para trabajos pequeos

y se fabrican en un banco que se encuentre a la mano del

trabajador.

Moldeo de piso. Para piezas grandes en las que su manejo es

difcil y no pueden ser transportadas de un sitio a otro.

Moldeo en fosa. Cuando las piezas son extremadamente grandes

y para su alimentacin es necesario hacer una fosa bajo el nivel

medio del piso.

Ventajas de los modelos desechables

- Para la fabricacin de moldes sin mquinas de moldeo se

requiere menos tiempo.

- No requieren de tolerancia especiales.

- El acabado es uniforme y liso.

- No requiere de piezas sueltas y complejas.

- No requiere de corazones

- El moldeo se simplifica notablemente.

Desventajas de los modelos desechables

- El modelo es destruido en el proceso de fundicin.

- Los modelos son ms delicados en su manejo.

- No se puede utilizar equipo de moldeo mecnico.

- No se puede revisar el acabado del molde.

Partes de un molde

1. Vasija de vaciado. Entrada del metal fundido al molde.

2. Bebedero. Conducto por el cual baja el metal fundido para la

alimentacin del metal al molde.

3. Corredor alimentador. Vasija inferior que permite la entrada del

material a la cavidad. En algunos casos se coloca un rebosadero

antes del corredor alimentador para que se atrape la escoria o

partculas extraas del metal fundido.

4. Rebosaderos. Son espacios que pueden ser ciegos o abiertos y que

sirven para permitir que la escoria del material fundido flote y sea

atrapada. Tambin sirven para conocer si el material llen en su

totalidad la cavidad del molde.

Tolerancias en los modelos

En el diseo de los modelos que se utilizan para construir un molde

es necesario tener en consideracin varias tolerancias.

1. Tolerancia para la contraccin. Se debe tener en consideracin

que un material al enfriarse se contrae dependiendo del tipo de

metal que se est utilizando, por lo que los modelos debern ser

ms grandes que las medidas finales que se esperan obtener.

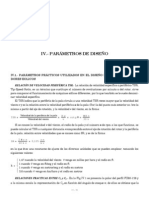

Tabla 1: Excedentes de contraccin:

ALEACION

DIMENSIONES DEL

MODELO PIEZAS MACIZAS

MM

PIEZAS CON

MACHOS MM

CONTRACCION

EN %

Fundicin Gris

Hasta 600

De 630 a 1200

Ms de 1200

Hasta 600

De 630 a 920

Ms de 920

1

0.85

0.7

Fundicin Gris de Gran

Resistencia

Hasta 600

De 630 a 1200

Ms de 1200

Hasta 600

De 630 a 920

Ms de 920

1.3

1.05

0.85

Fundicin Blanca

Colada en Arena

1.5 1.6

Fundicin Blanca

Colada en Coquilla

1.8

Fundicin Maleable:

Espesor alrededor de:

3mm

10mm

20mm

1.3

1.0

0.7

Acero

Hasta 600

De 630 a 1800

Ms de 1800

Hasta 450

De 480 a 1200

De 1220 a 1675

2.0

1.55

1.3

Ms de 1675 1.1

Bronce Mecnico con

10% de Estao

1.4

Latn con 37% de Zn. 1.6

Latn con 40% de Zn. 1.8

Aluminio y sus

Aleaciones

Piezas pequeas

Piezas medianas

Piezas grandes

Piezas pequeas

Piezas medianas

Piezas grandes

1.3 1.5

1.2 1.3

1.1 1.2

Aleaciones de

Magnesio

1.1 1.4

Metal Blanco

Antifriccin

(Aleacin de plomo y

estao)

0.2 0.3

2. Tolerancia para la extraccin. Cuando se tiene un modelo que se

va a remover es necesario agrandar las superficies por las que se

deslizar, al fabricar estas superficies se deben considerar en sus

dimensiones la holgura por extraccin.

3. Tolerancia por acabado. Cuando una pieza es fabricada en

necesario realizar algn trabajo de acabado o terminado de las

superficies generadas, esto se logra puliendo o quitando algn

material de las piezas producidas por lo que se debe considerar

en el modelo esta rebaja de material.

4. Tolerancia de distorsin. Cuando una pieza es de superficie

irregular su enfriamiento tambin es irregular y por ello su

contraccin es irregular generando la distorsin de la pieza,

estos efectos debern ser tomados en consideracin en el diseo

de los modelos.

5. Golpeteo. En algunas ocasiones se golpean los modelos para ser

extrados de los moldes, accin que genera la modificacin de

las dimensiones finales de las piezas obtenidas, estas pequeas

modificaciones deben ser tomadas en consideracin en la

fabricacin de los modelos.

Observe que cuando se utilizan modelos disponibles muchas de las

tolerancias antes mencionadas no son aplicables.

Procesos especiales de fundicin

Fundicin en moldes metlicos La fundicin en moldes

permanentes hechos de metal es utilizada para la produccin masiva

de piezas de pequeo o regular tamao, de alta calidad y con

metales de baja temperatura de fusin. Sus ventajas son que tienen

gran precisin y son muy econmicos, cuando se producen grandes

cantidades. Existen varios tipos de moldes metlicos utilizados para

la fabricacin de piezas por lo regular de metales no ferrosos, a

continuacin se mencionan algunos de los ms utilizados.

Fundicin en matrices

En este proceso el metal lquido se inyecta a presin en un molde

metlico (matriz), la inyeccin se hace a una presin entre 10 y 14

Mpa, las piezas logradas con este procedimiento son de gran calidad

en lo que se refiere a su terminado y a sus dimensiones. Este

procedimiento es uno de los ms utilizados para la produccin de

grandes cantidades de piezas fundidas. Se pueden utilizar dos tipos

de sistema de inyeccin en la fundicin en matrices.

Cmara caliente

Cmara fra

El procedimiento de fusin en cmara caliente se realiza cuando un

cilindro es sumergido en el metal derretido y con un pistn se

empuja el metal hacia una salida la que descarga a la matriz. Las

aleaciones ms utilizadas en este mtodo son las de bajo punto de

fusin como las de zinc, estao y plomo. Las piezas que se

producen son de 20 a 40 Kg. y se llegan a manejar presiones

superiores a los 35 Mpa. Es un proceso rpido que se puede

fcilmente mecanizar.

Fundicin con cmara caliente

El proceso con cmara fra se lleva metal fundido por medio de un

cucharn hasta un cilindro por el cual corre un pistn que empuja al

metal a la matriz de fundicin, las piezas obtenidas son de unos

cuantos gramos a 10 Kg. y slo es recomendable en trabajos de

poca produccin.

Fundicin en cmara fra

Fundicin con molde permanente por gravedad

Este tipo de fundicin es utilizado para piezas en las que la calidad

de terminado y dimensional no est sujeto a restricciones de calidad,

debido a que la nica fuente de energa que obliga al metal a llenar

la cavidad del molde es la fuerza de la gravedad, un ejemplo de la

utilizacin de este mtodo el la fabricacin de lingotes de metal.

La fusin de moldes de baja presin

Es un sistema de fusin que consiste en la colocacin de un tallo

sobre un crisol sellado, al inyectar presin al centro del crisol la

nica salida del metal fundido ser el tallo por lo que se genera el

flujo del metal por el tallo hasta que se llena la matriz y se forma la

pieza.

Con este procedimiento se pueden fabricar piezas hasta de 30 Kg. y

es rentable para grandes cantidades de piezas sin grandes

requerimientos de calidad.

Fundicin a vaco

Fundicin hueca

Es un sistema de produccin de piezas metlicas huecas sin

corazones fijos. Consiste en vaciar metal fundido en un molde que

es volteado cuando se empieza a solidificar el metal. El metal que

no se ha solidificado sale del molde para ser utilizado en otra pieza

y el metal solidificado forma las paredes de la pieza. El resultado

son paredes delgadas de metal.

Fundicin prensada o de Cortinas

Es un proceso para producir piezas huecas pero de mayor calidad

que la fundicin hueca. Se vaca una cantidad especfica de metal

fundido en el interior de un molde con un extremo abierto por el que

se introduce un corazn que obliga al metal fundido a distribuirse

uniformemente en todo el molde, una vez que empieza a

solidificarse el metal del molde, se extrae el corazn, lo que origina

una pieza de buena calidad. Este sistema de fundicin es

considerado como artesanal y slo es rentable cuando se van a

fabricar pocas piezas.

Fundicin centrfuga

La fundicin centrfuga es un mtodo en el que aprovecha la fuerza

centrfuga que se puede general al hacer girar el metal en tordo de

un eje. Existen tres tipos de fundicin centrfuga:

- Fundicin centrfuga real

- Fundicin semicentrfuga

- Centrifugado

Fundicin centrfuga real

Es el procedimiento utilizado para la fabricacin de tubos sin

costura, camisas y objetos simtricos, los moldes se llenan del

material fundido de manera uniforme y se hace girar al molde sobre

su eje de rotacin.

Fundicin semicentrfuga

Es un mtodo en el que el material fundido se hace llegar a los

extremos de los moldes por la fuerza centrfuga que genera hacer

girar a los moldes, los extremos se llenan del material fundido, con

buena densidad y uniformidad. El centro tiene poco material o de

poca densidad. Por lo regular el centro en este tipo de sistemas de

fundicin es maquinado posteriormente.

Centrifugado

Es un sistema donde por medio de un tallo se hace llegar metal

fundido a racimos de piezas colocadas simtricamente en la

periferia. Al poner a girar el sistema se genera fuerza centrfuga la

que es utilizada para aumentar la uniformidad del metal que llena

las cavidades de los moldes.

Procesos de fundicin especiales

Proceso de fundicin a la cera perdida

Es un proceso muy antiguo para la fabricacin de piezas artsticas.

Consiste en la creacin de un modelo en cera de la pieza que se

requiere, este modelo debe tener exactamente las caractersticas

deseadas en la pieza a fabricar. El modelo de cera es cubierto con

yeso o un material cermico que soporte el metal fundido. Para que

seque ese material cermico se introduce a un horno, con ello el

material cermico se endurece y el modelo de cera se derrite. En el

molde fabricado se vaca el metal fundido y se obtiene la pieza

deseada. Es un proceso que es utilizado para la fabricacin de piezas

ornamentales nicas o con muy pocas copias.

Proceso de cscara cermica

Es un proceso parecido al de la cera perdida, slo que en este

proceso el modelo de cera o un material de bajo punto de fusin se

introduce varias veces en una lechada refractaria (yeso con polvo de

mrmol) la que cada vez que el modelo se introduce este se recubre

de una capa de la mezcla, generando una cubierta en el modelo.

Posteriormente el modelo y su cscara se meten en un horno con lo

que el material refractario se endurecer y el modelo se derrite. As

se tiene un molde listo para ser llenado con un metal y producir una

fundicin slida o hueca.

Fundicin en molde de yeso

Cuando se desea la fabricacin de varios tipos de piezas de tamao

reducido y de baja calidad en su terminado superficial, se utiliza el

proceso de fundicin en molde de yeso. Este consiste en la

incrustacin de las piezas modelo que se desean fundir, en una caja

llena con pasta de yeso, cuando se ha endurecido el yeso, se extraen

las piezas que sirvieron de modelo y por gravedad se llenan las

cavidades con metal fundido. El sistema anterior puede producir

grandes cantidades de piezas fundidas con las formas deseadas.

1.1.4 Caractersticas de las ceras para moldes

Las ceras modernas de inyeccin son complejas mezclas con el

menor punto de fusin posible. Esto significa que el punto de

fusin del producto final es menor que la suma de los puntos de

fusin de todos sus componentes. Esta es solamente una de las

propiedades que deben ser consideradas para la formulacin de una

buena cera para la joyera.

Dureza de penetracin: normalmente se mide en milmetros. Las

pruebas determinan qu tan profundo entra una aguja en la cera a

una presin determinada, en un tiempo especfico. A menor

nmero resultante, mayor la dureza de la cera.

Viscosidad o fluidez: entre menor sea la viscosidad mayor ser la

fluidez de la cera caliente. Las ceras con mayor fluidez logran ms

detalle del molde y se inyectan mejor en secciones muy delgadas

sin endurecerse ni obstruir.

Contenido de cenizas: la ceniza est compuesta por los residuos

microscpicos que deja la cera al derretirse y escurrir del

revestimiento. Estos residuos contienen restos metlicos, sales,

silicatos y otros elementos inorgnicos. Normalmente, estos

residuos no deberan ser mayores al 0.015% del peso, ya que

pueden causar porosidad e inclusiones en el vaciado.

Encogimiento: no todas las ceras encogen igual cuando se enfran.

Las ceras que menos encogen tienden a ser duras y menos dctiles.

Poco encogimiento es un factor importante cuando se vacan piezas

largas o secciones gruesas.

Ductilidad: resistencia y flexibilidad. Todas se relacionan con qu

tan bien la cera se saca del molde, y qu tanto el modelo final

puede ser manejado. Si el modelo no es suficientemente resistente,

las secciones pequeas se rompern o no mantendrn su forma.

Ceras muy plsticas, a pesar de ser muy dctiles pueden no

registrar el detalle.

Autolubricacin: ceras que son pegajosas o chiclosas no se

despegarn correctamente del molde. Un mal desprendimiento

puede resultar en distorsiones o rompimientos del modelo.

Duracin: si su duracin no es buena, despus de la inyeccin el

modelo se secar y se volver quebradizo (recuerde mantener las

ceras a temperatura ambiente, lejos de fuentes de calor, como los

rayos del sol, o del fro).

Formas y colores: los joyeros frecuentemente juzgan la cera por su

color. Lo irnico es que todas las materias primas usadas en el

producto final son blancas, amarillas, mbar o caf. Los rosas,

azules, u otros colores son el resultado de aadir colorantes

mientras se hace la mezcla.

Es importante notar que las materias primas que se compran en las

refineras pueden variar de color de un pedido a otro. Nuestros ojos

son extremadamente sensibles a la variacin de tonos. An cuando

el formulador de las ceras sea muy meticuloso en las cantidades de

los componentes, el tono puede variar debido a variaciones en el

color de las materias primas. No debemos alarmarnos por pequeas

variaciones de color.

You might also like

- Guia Tema 6Document3 pagesGuia Tema 6Emily BermúdezNo ratings yet

- Antecedente A La IndependenciaDocument27 pagesAntecedente A La IndependenciaEmily BermúdezNo ratings yet

- Factores de ConversionDocument3 pagesFactores de ConversioneduarevilNo ratings yet

- Hornos PDFDocument7 pagesHornos PDFJonnathan Brenes VíquezNo ratings yet

- Bronc EsDocument1 pageBronc EsEmily BermúdezNo ratings yet

- TORSIÓNDocument6 pagesTORSIÓNEmily BermúdezNo ratings yet

- Fuentes de Abastecimiento de AguaDocument10 pagesFuentes de Abastecimiento de Aguawilliamzito100% (1)

- Albida RL2Document2 pagesAlbida RL2Emily BermúdezNo ratings yet

- SKF - Sufijos RodamientosDocument3 pagesSKF - Sufijos RodamientosAaron Oropeza100% (3)

- Conceptos Basicos de SoldaduraDocument24 pagesConceptos Basicos de SoldaduraFernando SalvatierraNo ratings yet

- Alvania GL00Document2 pagesAlvania GL00Emily BermúdezNo ratings yet

- Vigas hiperestáticas: conceptos y métodos de resoluciónDocument17 pagesVigas hiperestáticas: conceptos y métodos de resoluciónIvan Sornoza81% (16)

- E982 Ensayo de TorsiónDocument9 pagesE982 Ensayo de TorsiónAnonymous HNWfoqNo ratings yet

- Feminismo, Género y Patriarcado. Alda FacioDocument37 pagesFeminismo, Género y Patriarcado. Alda FacioJaime He67% (3)

- Mecanismos de levas: tipos y cinemáticaDocument20 pagesMecanismos de levas: tipos y cinemáticaozzie1992No ratings yet

- Caracterización de Proceso de Obtención Del Humus de LombrizDocument6 pagesCaracterización de Proceso de Obtención Del Humus de LombrizEmily BermúdezNo ratings yet

- Retinax Lx2Document2 pagesRetinax Lx2Emily BermúdezNo ratings yet

- Modelado en MD Solids PDFDocument7 pagesModelado en MD Solids PDFEmily BermúdezNo ratings yet

- MC5174Document2 pagesMC5174Emily BermúdezNo ratings yet

- Decreto #3.895 - Desarrollo Endógeno y Empresas de Producción SocialDocument4 pagesDecreto #3.895 - Desarrollo Endógeno y Empresas de Producción SocialGabo CortezNo ratings yet

- Apunte Uniones Soldadas Sexta Edicion 2013Document21 pagesApunte Uniones Soldadas Sexta Edicion 2013Maicol NestaresNo ratings yet

- Practica 01 DCPDocument13 pagesPractica 01 DCPCarlos PerezNo ratings yet

- Arbol de Fallas Sellos PDFDocument7 pagesArbol de Fallas Sellos PDFAlexander Zuñiga ValbuenaNo ratings yet

- Parametros de Diseño PERFIL DE PALADocument28 pagesParametros de Diseño PERFIL DE PALAEmily Bermúdez0% (1)

- Master Diseño de Palas AerogeneradoresDocument39 pagesMaster Diseño de Palas AerogeneradoresCompu VoipNo ratings yet

- Tema 6.columnasDocument19 pagesTema 6.columnasEmily Bermúdez33% (3)

- Ejercicios de transmisiones mecánicasDocument4 pagesEjercicios de transmisiones mecánicasEmily Bermúdez0% (1)

- ICONOGRAFIADocument37 pagesICONOGRAFIACarla Maria Ardiaca PérezNo ratings yet

- La Abstracción Geométrica en EspañaDocument3 pagesLa Abstracción Geométrica en EspañaUlisesodisseaNo ratings yet

- Aplicacion de Las RocasDocument15 pagesAplicacion de Las RocasDanielMondragonHuimanNo ratings yet

- Ernesto Leborgne-Agua MDocument73 pagesErnesto Leborgne-Agua MMaría NoelNo ratings yet

- Memoria de Calculo Hospital MaternoDocument13 pagesMemoria de Calculo Hospital Maternocarloscauna100% (1)

- Metrados Centro de SaludDocument187 pagesMetrados Centro de SaludCarhuapoma Mejia Anibal100% (1)

- Definición MayasDocument12 pagesDefinición MayasBrando BravoNo ratings yet

- Arte Evau Jun21Document9 pagesArte Evau Jun21To MilloNo ratings yet

- Cultura Mochica - InformeDocument22 pagesCultura Mochica - InformeHanya Oni86% (14)

- Test Canales Aprendizaje PNLDocument5 pagesTest Canales Aprendizaje PNLEliziane Andréia Batschke SellNo ratings yet

- Josep Maria Ruiz Simon. A Pie de PáginaDocument1 pageJosep Maria Ruiz Simon. A Pie de PáginaferrancabNo ratings yet

- La Iglesia de La CompañiaDocument6 pagesLa Iglesia de La CompañiaZenker González lmlNo ratings yet

- 4 126 EvcDocument4 pages4 126 EvcAaron Chipoco CiqueroNo ratings yet

- Nueva Guia de SerigrafiaDocument24 pagesNueva Guia de SerigrafiaQuimico_EscepticoNo ratings yet

- Características de los nuevos billetes de 10 y 100 dólaresDocument4 pagesCaracterísticas de los nuevos billetes de 10 y 100 dólaresFZCastillejo CNo ratings yet

- Posmodernidad en NorteaméricaDocument2 pagesPosmodernidad en Norteaméricahugo lopez100% (1)

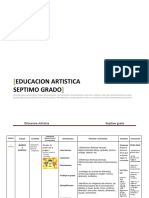

- Jornalizacion de Artistica 7Document27 pagesJornalizacion de Artistica 7Erika Avila Leiva100% (2)

- Qué Son Vanguardias ArtísticasDocument8 pagesQué Son Vanguardias ArtísticasHey Andres BarreraNo ratings yet

- Capítulos 6,7,8 Susan WoodfordDocument28 pagesCapítulos 6,7,8 Susan Woodfordmariaea23100% (1)

- Presupuesto Acueducto AereoDocument4 pagesPresupuesto Acueducto AereoAnonymous eldXBxyDjNo ratings yet

- Vanguardias PictoricasDocument21 pagesVanguardias PictoricasArq Castro OchoaNo ratings yet

- (T4DW) Sword Art Online 16 Alicization ExplodingDocument217 pages(T4DW) Sword Art Online 16 Alicization ExplodingDaniel Lopzz PachecoNo ratings yet

- La escultura griega: características y evoluciónDocument4 pagesLa escultura griega: características y evoluciónVilma Luz Cotrina BecerraNo ratings yet

- Miguel Ángel: el genio renacentista de la esculturaDocument4 pagesMiguel Ángel: el genio renacentista de la esculturapaula XimenaNo ratings yet

- Fichas de ArtesaniaDocument41 pagesFichas de ArtesaniaLeDiazNo ratings yet

- TP DadaismoDocument2 pagesTP DadaismoLourdes de la FuenteNo ratings yet

- ART DECO: ESTILO DE LAS ARTES DECORATIVAS ENTRE 1920 Y 1939Document22 pagesART DECO: ESTILO DE LAS ARTES DECORATIVAS ENTRE 1920 Y 1939Carlos AyalaNo ratings yet

- DescargaDocument4 pagesDescargaNori Francisca Soto AlamaNo ratings yet

- Arte Musica e Ideas Fleming 2Document196 pagesArte Musica e Ideas Fleming 2Claudio Vignone Oroz100% (3)

- El Imperio IncaicoDocument24 pagesEl Imperio IncaicoGISELA SILVIA RODRIGUEZ ARAUCONo ratings yet