Professional Documents

Culture Documents

Componente Digital

Uploaded by

Eddy ArreolaCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Componente Digital

Uploaded by

Eddy ArreolaCopyright:

Available Formats

MBA 2007-2008

MDULO PROCESOS DE

FABRICACIN Y

SISTEMAS INTEGRADOS

Control de columnas de destilacin

Profesor: Diego Hergueta

MBA-Edicin 2007-2008

: Quedan reservados todos los derechos. (Ley de Propiedad Intelectual del 17 de noviembre de 1987 y Reales

Decretos).

Documentacin elaborada por Francisco Cifuentes.

MBA 2007-2008

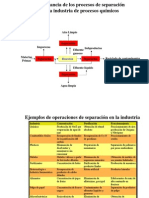

La destilacin es el mtodo de separacin ms comn en la industria qumica (supone

el 95% de los procesos de separacin). El control del proceso de destilacin afecta a

las calidades de los productos, a las producciones y a los consumos. Por tanto, es muy

importante disponer de tcnicas prcticas para el desarrollo de sistemas de control que

permitan la operacin eficiente y segura de las columnas de destilacin.

El control de columnas de destilacin es un problema que todava constituye un reto

porque estos procesos suelen ser marcadamente multivariables (altamente interactivos)

e inherentemente no lineales. Tienen muchas restricciones y estn sujetos a grandes y

frecuentes perturbaciones.

La mejora en el control de columnas de destilacin puede tener un fuerte impacto

econmico en las unidades de proceso. Los potenciales beneficios se derivan del

aumento de la capacidad de produccin, del aumento de la recuperacin de productos

ms valiosos y/o de la reduccin de consumos energticos.

En este captulo se supone el conocimiento de los fundamentos del proceso de

destilacin. Se trata de forma general el problema de control de columnas binarias

(aquellas que separan la alimentacin en dos productos) aunque tambin se vern

algunos otros tipos de columnas de destilacin.

INTRODUCCIN...................................................................................................................................... 4

CONOCIMIENTOS PREVIOS................................................................................................................ 5

CONTROL DE PRESIN......................................................................................................................... 6

CONTROL DE NIVEL............................................................................................................................ 11

CONTROL DE LAS CALIDADES........................................................................................................ 13

Tipos de control de composicin 14

Medidas disponibles para el control de composicin 16

Corte y Fraccionamiento 18

Control de una composicin 18

Control simultneo de la composicin de dos productos. 27

DIFERENTES COLUMNAS DE DESTILACIN............................................................................... 29

Estabilizadoras 29

Superfraccionadoras 29

Columnas con muy alta volatilidad relativa 31

MBA 2006- 2007 3

Columnas con extracciones laterales 31

Factores a tener en cuenta 31

APLICACIONES DE CONTROL AVANZADO CONVENCIONAL................................................ 33

Adelanto por variaciones de la carga 35

Adelanto por variaciones en el fluido calefactor 36

Control de Cabeza 37

Control del reflujo interno 38

CONTROL MULTIVARIABLE PREDICTIVO.................................................................................. 42

Conceptos bsicos de control multivariable 42

Estructura de un controlador multivariable 43

BIBLIOGRAFA...................................................................................................................................... 46

MBA 2006- 2007 4

INTRODUCCIN

En este captulo se presentan algunos conceptos bsicos de control de columnas de

destilacin que pueden aplicarse a la mayora de las columnas. En algunos casos pueden

parecer cosas obvias, pero si no se tienen en mente se pueden cometer errores que

producen estructuras de control muy deficientes.

El grueso del captulo est dedicado al estudio del control bsico de estas columnas,

pero tambin se ha incluido un apartado dedicado al control avanzado, en el que se

muestran algunas de las aplicaciones ms habituales, y otro apartado dedicado al control

multivariable por ser la mejor solucin de control cuando se pretenden mltiples

objetivos operativos.

Vamos a considerar una columna que separa dos productos, como la que se muestra la

siguiente figura:

F

D, y

B, x

FC

PC

LC

LC

FC

FC

F I

FC

L

V

Columna binaria

Tradicionalmente las columnas de destilacin, desde el punto de vista de control, se

definen como sistemas 5x5, esto es, sistemas en los que se deben controlar cinco

variables y para ello se pueden manipular otras tantas variables.

MBA 2006- 2007 5

Las variables que, normalmente, se deben controlar:

La composicin del producto de cabeza que denominaremos y

La composicin del producto de fondo que denominaremos x

La presin de trabajo de la columna; P

El nivel del acumulador de cabeza; LC

c

El nivel del acumulador de fondo; LC

b

Las dos primeras variables nos aseguran la calidad de los productos, mientras que las

otras tres variables estn relacionadas con la estabilidad de la operacin asegurando que

se cumplen los balances de materia y energa.

Las variables que se pueden manipular en estas columnas son:

El caudal de destilado, D

El caudal de reflujo, L

El caudal de fondo, B

El vaporizado, V (normalmente se manipula el aporte de calor al reboiler)

La capacidad de condensacin en el condensador; Q

c

Las perturbaciones ms habituales en este tipo de columnas son:

Caudal de carga, F

Composicin de la carga, z

F

Vamos a definir la configuracin del sistema de control bsico de una columna como el

emparejamiento de cada una de las variables controladas con una variable manipulada.

El problema de la seleccin de la mejor configuracin es, en teora, muy complejo,

puesto que existen 5!=120 configuraciones (emparejamientos distintos) posibles. Sin

embargo, en la prctica, las configuraciones que deben evaluarse se reducen bastante.

En casi todos los casos, primero se debe estabilizar la columna cerrando los lazos de

control de presin y de nivel, puesto que es imprescindible que estas variables estn

bien reguladas para poder controlar la calidad.

CONOCIMIENTOS PREVIOS

En este captulo se da por supuesto el conocimiento de los fundamentos tericos del

proceso de destilacin. No se trata ningn aspecto del diseo de columnas salvo los que

estn relacionados con el control bsico.

Tambin se supone el conocimiento del controlador regulatorio PID, de los distintos

mtodos de sintona y de las tcnicas de control avanzado ms habituales (ratio,

feedforward, selectores override, etc...)

MBA 2006- 2007 6

CONTROL DE PRESIN

La mayora de los sistemas de control de columnas de destilacin, ya sean avanzados o

convencionales, asumen que la columna opera a presin constante. Las fluctuaciones en

la presin de operacin dificultan el control y degradan el funcionamiento de estas

unidades. Las variaciones en la presin modifican los caudales y velocidades de paso de

los vapores y alteran el perfil de temperatura de las columnas.

Sabemos que cuanto menor es la presin, mayor es la volatilidad relativa de los

productos que se quieren separar y, por tanto, ms fcil es la separacin (requiere menor

aporte energtico en el reboiler) y por esta razn en muchos casos se permite que la

presin flucte de forma que sea tan baja como sea posible para minimizar el consumo

de energa. En cualquier caso es importante evitar que la presin cambie bruscamente,

ya sea hacia arriba o hacia abajo. Las bajadas bruscas de presin pueden provocar

flashing del lquido en los platos, por lo que la excesiva velocidad de vapor puede

inundar la columna. El incremento de la presin puede causar la condensacin del

vapor, provocando bajas velocidades de vapor que causan el vaciado de los platos.

El control de la presin se realiza casi siempre actuando sobre la capacidad de

condensacin (PQ

c

), sin embargo algunas ocasiones, en columnas a condensacin

total, se puede inundar el acumulador de cabeza convirtiendo el sistema en un 4x4 en

el que ha desaparecido el nivel del acumulador de cabeza (LC

c

)

como variable

controlada y la capacidad de condensacin (Q

c

) como variable manipulada. En estas

configuraciones el control de la presin se hace manipulando el destilado (D) o el

reflujo (L).

G.T. Chin (1979) y Sloley (2001) realizan una exhaustiva revisin de los distintos

mtodos de control de presin y para un estudio con ms detenimiento se recomienda la

lectura de ambos artculos.

En la seleccin del sistema de control de presin lo primero que hay que ver es si la

condensacin de vapores en el condensador va a ser total o existen o pueden existir

incondensables.

A continuacin se presentan algunos ejemplos.

MBA 2006- 2007 7

PC

Manipulacin de la refrigeracin

Manipulacin de la refrigeracin: Una vlvula de control modifica el caudal del agua

de enfriamiento o de fluido refrigerante. Si se usa un condensador de enfriamiento por

aire (aerorrefrigerante) se cambia la velocidad del ventilador o la inclinacin de las

paletas. El lquido del acumulador de reflujo se encuentra en su punto de burbuja. Los

cambios en la temperatura del refrigerante se compensan con el controlador de presin.

Este mtodo requiere que la condensacin sea total. No es un mtodo muy utilizado

cuando el fluido refrigerante es agua porque al estrangular el paso de agua se facilita el

ensuciamiento del condensador.

PC

Venteo

Venteo: Se aade o se purga gas inerte del acumulador mediante un sistema de dos

vlvulas en rango partido tal que bajo condiciones normales ambas vlvulas estn

cerradas. Los cambios en la temperatura del refrigerante producen cambios en la

temperatura del reflujo.

MBA 2006- 2007 8

PC

Directo

Directo: La presin se controla a travs de una vlvula en la tubera de vapor de cabeza

de la columna. Este sistema slo es til para columnas bastante pequeas porque la

vlvula de control es mayor que en otras opciones. La presin en el condensador y en el

acumulador es variable.

PC

Inundacin del condensador.

Inundacin: El condensado inunda el condensador para variar el rea de trasferencia de

calor. El reflujo est subenfriado. Si hay gas inerte presente, el condensador se debe

montar horizontalmente para permitir el venteo.

MBA 2006- 2007 9

Bypass caliente

Bypass caliente (hot baypass vapor): El control de la presin se realiza a travs de una

vlvula situada en una lnea de vapor de bypass del condensador. Este sistema se utiliza

a menudo cuando existe condensacin total y no hay una cantidad importante de inertes

que ventear. El condensador est montado debajo del acumulador lo que facilita las

tareas de mantenimiento. Se dice que el condensador esta sumergido y su velocidad

de transferencia de calor se modifica inundando su carcasa con condensado. La presin

en la columna se controla manipulando la vlvula en el bypass caliente de manera que

se modifican los niveles relativos de condensado entre el acumulador y el condensador.

Cuando se cierra la vlvula se fuerza la salida de lquido del condensador, aumentando

la superficie expuesta para condensacin lo que produce una disminucin en la presin

del sistema. Al abrir la vlvula el lquido condensado inunda parte del condensador

disminuyendo la superficie expuesta y aumentando, por tanto, la presin.

MBA 2006- 2007 10

PC

VPC

SP=90%

SP

AC

Presin flotante

Presin flotante: El control de la presin se realiza a travs de un controlador de

posicin de vlvula para mantener la vlvula del fluido refrigerante cerca de la apertura

completa cambiando lentamente el setpoint de un controlador rpido de presin. La idea

es utilizar al mximo la capacidad de refrigeracin y adaptar la presin de trabajo a

esa mxima capacidad de condensacin. Se consigue as, trabajar a la mnima presin

posible en cada momento, aunque esta presin mnima puede ir variando, por ejemplo,

segn cambie la temperatura del fluido refrigerante. Cuanto menor es la presin mayor

es la volatilidad relativa entre los productos y ms fcil es la separacin, esto es, se

requiere menor aporte de calor para la misma separacin. Si el control de la

composicin se hace mediante un controlador de temperatura (caso ms habitual), el

trabajar a presin flotante exige una compensacin de la temperatura por presin.

MBA 2006- 2007 11

CONTROL DE NIVEL

Los niveles de lquido que deben controlarse para asegurar que se cumple el balance de

materia son los del acumulador de reflujo y el de fondo de la columna (o en el reboiler

si se usa un reboiler tipo kettle). De los posibles emparejamientos para el control de

nivel, slo hay tres que realmente se utilicen en la prctica:

Esquema 1 :

Control del nivel de fondo manipulando el caudal de producto de fondo

(LC

b

B)

Control del nivel del acumulador de cabeza manipulando el caudal de destilado

(LC

c

D)

LC

V

PC

B x

D

y

F

zi

LC

DDDD

L

Control de nivel, esquema I

MBA 2006- 2007 12

Esquema 2 :

Control del nivel de fondo manipulando el vaporizado (LC

b

V)

Control del nivel del acumulador de cabeza manipulando el caudal de destilado

(LC

c

D)

LC

V

PC

B x

D

y

F

zi

LC

DDDD

L

Control de nivel, esquema II

Esquema 3 :

Control del nivel de fondo manipulando el caudal de producto de fondo

(LC

b

B)

Control del nivel del acumulador de cabeza manipulando el caudal de reflujo

(LC

c

L)

MBA 2006- 2007 13

LC

V

PC

B x

D

y

F

zi

LC

DDDD

L

Control de nivel esquema III

Para la eleccin del esquema apropiado, varios autores (Luyben, Willis) definen una

serie de reglas heursticas:

1. En general, controlar el nivel siempre con la corriente que posea mayor caudal.

2. El esquema 3 es preferible cuando la relacin de reflujo (L/D) es mayor que 5

(columnas superfraccionadoras)

3. El esquema 1 es preferible cuando la relacin de reflujo es menor que 5

4. El esquema 2 es preferible cuando el caudal de producto de fondo es mucho

menor que el de cabeza y la relacin de reflujo es alta (columnas

superfraccionadores en que el producto mayoritario es el producto de cabeza)

Hay que hacer notar que el control de nivel de fondo con el vaporizado puede dar lugar

a respuesta inversa que dificulta el control con un PID. Si aumentamos la entrada de

calor disminuir el nivel del lquido de fondo, pero habr un pequeo transitorio de

tiempo en el que el nivel momentneamente aumentar en lugar de disminuir. Esta

respuesta inversa resulta del efecto de inflado en el reboiler y/o en los platos de la

propia columna.

CONTROL DE LAS CALIDADES

Una vez fijado el esquema de control de presin y de nivel, la columna de destilacin

queda reducida a un sistema 2x2, en el que slo queda por decidir con cul de las dos

restantes variables manipuladas se va a controlar cada una de las dos composiciones.

Esta eleccin es prcticamente obligada. As, por ejemplo, el control bsico de una

columna en el que se ha decidido utilizar el esquema 3 para el control de nivel, slo

puede ser D-V, esto es, control de la calidad del producto de cabeza con el destilado

(yD) y control de la calidad del producto de fondo con el vaporizado (xV). La otra

posible configuracin sera V-D, pero la respuesta dinmica de esta ltima

MBA 2006- 2007 14

configuracin es muy pobre porque las variaciones en el caudal de destilado tardan

muchsimo tiempo en reflejarse en la composicin del producto de fondo (xD) .

Cuando se habla de las diferentes configuraciones de control, se hace referencia al

sistema 2x2 y as se habla de configuracin L-V, que es la ms comn en columnas de

destilacin con bajas relaciones de reflujo, en donde la composicin del producto de

cabeza se regula con el caudal de reflujo (yL) y la composicin del producto de

fondo se controla a travs del vaporizado (xV).

Si hablamos estrictamente de control bsico, existen solamente cuatro configuraciones

razonables del sistema 2x2: L-V, L-B, D-V y D-B. De stas, la ms utilizada es la

configuracin L-V y, en columnas con alta relacin de reflujo, la configuracin D-V.

Las configuracines L-B y D-B tienden a evitarse debido a la respuesta inversa del nivel

de fondo con el vaporizado y en particular la configuracin D-B incumple el balance de

materia en el estacionario (aunque como veremos ms adelante, determinados autores

abogan por esta configuracin especficamente para columnas superfraccionadoras).

Tipos de control de composicin

Est claro que para estabilizar la columna los niveles y la presin deben estar

correctamente controlados. Parece razonable controlar tambin ambas composiciones,

o, al menos, alguna variable que est relacionada con dichas calidades (normalmente

temperaturas), puesto que, despus de todo, la razn de ser de una columna de

destilacin es la separacin de la carga en dos productos de diferente composicin. Sin

embargo sabemos que en la prctica, cuando hablamos de control de composicin

debemos diferenciar tres posibilidades:

1. Lazo abierto: No existe un control automtico de la composicin, sino que es

el operador quien determina los puntos de consigna de los controladores de

caudal que correspondan a la configuracin con la que trabaje la columna: en

una configuracin L-V el operador ajustar el caudal de reflujo y el caudal de

fluido calefactor.

2. Control de una composicin: Solamente una de las composiciones se lleva en

lazo cerrado. El otro lazo de composicin lo ajusta manualmente el operador.

Este es el caso ms frecuente; por ejemplo en columnas estabilizadoras, en

control bsico, normalmente se controla una temperatura hacia el fondo de la

columna (que es una medida indirecta de x

b

) manipulando el caudal del fluido

calefactor (V) y el operador ajusta la composicin de cabeza manipulando el

reflujo.

3. Control de las dos composiciones: Ambas composiciones se controlan

automticamente (los dos lazos de composicin estn cerrados). Desde un punto

de vista econmico, olvidndose de los problemas de acoplamiento y de medida

de las calidades, el control de las dos composiciones es el preferible, puesto que

el punto ptimo de operacin generalmente corresponde a una determinada

MBA 2006- 2007 15

composicin que cumpla con la especificacin, pero que no siempre est en el

lmite de la especificacin.

La estructura de control bsico de una columna de destilacin va a quedar

definida por la configuracin seleccionada (D-V, L-V, L-B D-B) y por el tipo de

control de composicin (lazo abierto, control de una composicin control de las

dos composiciones).

En la prctica, en la mayora de las columnas de destilacin, el control bsico slo

contempla el control de una de las dos composiciones. En primer lugar porque,

normalmente, slo uno de los dos productos tiene una especificacin rigurosa (etileno a

ventas, propileno grado qumico o grado polmero, isobutano a alquilacin o isopentano

al blending de gasolina). Y en segundo lugar porque el control de las dos composiciones

en lazo cerrado da lugar a problemas de acoplamiento que, como veremos ms adelante

son difciles de solucionar.

MBA 2006- 2007 16

Medidas disponibles para el control de composicin

La calidad de los productos de cabeza y fondo se puede medir mediante la utilizacin de

analizadores en lnea. Sin embargo estos analizadores son normalmente complejos,

caros y difciles de mantener, por lo que en muchsimas ocasiones, las variables que se

utilizan para el control de las calidades son las temperaturas de determinados platos de

la columna (cerca de la cabeza para la calidad de cabeza y en la zona sensible de fondo

para la calidad del producto de fondo). Existen tcnicas que permiten calcular el plato o

los platos donde deben instalarse indicadores de temperatura para conseguir la mayor

capacidad de control de la calidad que se desee. En estos casos la calidad del producto

se mide una vez al da o una vez por turno en el laboratorio y el operador de la planta

modifica la temperatura de trabajo en funcin del dato de laboratorio.

Los clculos inferenciales (tambin llamados inferencias, soft-sensors o analizadores

virtuales) utilizan medidas primarias (temperaturas, presiones y caudales) para estimar

un valor de la propiedad o calidad de inters. En principio se pueden realizar clculos

inferenciales para estimar cualquier propiedad cuya medida directa sea difcil y/o cara.

Estos clculos pueden estar basados en algo tan simple como correlaciones lineales,

hasta redes neuronales o modelos rigurosos basados en primeros principios.

Estimacin Inferencial

PROCESO

CONTROLADOR

ESTIMADOR

INFERENCIAL

ANLISIS

LABORATORIO

CONSIGNA

+

-

PERTURBACIONES

VARIABLE

DE CALIDAD

VARIABLES

SECUNDARIAS

VARIABLE DE CALIDAD INFERIDA

Inferencias

MBA 2006- 2007 17

Cuando no existen analizadores en lnea el desarrollo de inferencias es siempre

recomendable. En estos casos las inferencias deben desarrollarse utilizando datos de

laboratorio y datos de planta. Incluso cuando existen analizadores en lnea, el desarrollo

de inferencias basadas en temperaturas, caudales y presiones, posee la ventaja del mejor

comportamiento dinmico y que se puede corregir lentamente por feedback cada vez

que se dispone de un nuevo dato del analizador.

As, las posibles variables de calidad que nos podemos encontrar en estas columnas son:

Una temperatura en la zona de stripping y/o otra temperatura en la zona de

rectificacin.

Un analizador en lnea en cabeza y/u otro en fondo

Inferencias que se basan en distintas medidas de temperatura, presin y

caudales y que se actualizan con los resultados de los analizadores en lnea.

Transformaciones logartmicas

Las columnas de destilacin presentan no linealidades muy acusadas, esto es, el efecto

de un determinado cambio en una variable manipulada depende no slo de la magnitud

del cambio sino muy acusadamente del punto de operacin. La razn fundamental de

dicha no linealidad se encuentra en la no linealidad del equilibrio lquido vapor.

Sin embargo, el comportamiento tanto estacionario como dinmico es mucho menos

dependiente del punto de operacin si consideramos transformaciones logartmicas.

La transformacin ms simple sera considerar como variable controlada el logaritmo de

la temperatura o la composicin.

Algunos autores (Skogestad, Kister) proponen la utilizacin del logaritmo de la relacin

entre los componentes claves:

X= Ln(x

L

/x

H

)

De manera similar, si disponemos de una medida de temperatura T, podra usarse la

temperatura logartmica definida como:

T

log

= Ln ((T

H,ref

T)/(T-T

L,ref

))

En donde T

L,ref

es el punto de ebullicin del componente ligero (o una temperatura de

referencia cerca de la cabeza de la columna) y T

H,ref

es el punto de ebullicin del

componente pesado (o una temperatura de referencia cerca del fondo).

Normalmente X T

log

MBA 2006- 2007 18

Corte y Fraccionamiento

Las composiciones de los productos de una columna de destilacin estn afectadas por

dos variables manipuladas fundamentales: corte y fraccionamiento. El corte (o

rendimiento) se refiere a la fraccin de la alimentacin que sale por la cabeza o sale por

el fondo y est ligada al balance de materia. El fraccionamiento se refiere a la cantidad

de energa que se pone en la columna para conseguir una determinada separacin. Estas

dos variables fundamentales afectan a las composiciones de los dos productos pero de

diferente forma y con distintas sensibilidades .

Corte: Aumentar la salida de producto en la cabeza de la columna tiende a disminuir la

pureza del producto de cabeza y aumentar la del producto de fondo. Aumentar la salida

de producto de fondo tiende a aumentar la calidad del producto de cabeza y disminuir la

del producto de fondo.

Fraccionamiento: Incrementar la relacin de reflujo (o proporcin de vapor a

alimentacin) modifica la diferencia entre las composiciones de los productos de la

columna. Un incremento de la relacin de reflujo reducir las impurezas en los dos

productos: destilado y de fondo.

El corte tiene un efecto mayor en las composiciones del producto que el

fraccionamiento. Esto es verdad para la mayora de columnas de destilacin excepto

aquellas que tienen purezas del producto muy bajas (menores del 90%).

Una de las consecuencias importantes del efecto predominante del corte es que

normalmente es imposible controlar cualquier composicin (o temperatura) en una

columna si se fija el rendimiento, que es lo que pasa cuando los caudales de destilado o

de producto de fondo se mantienen constantes. Cualquier pequeo cambio en el caudal

o composicin de la alimentacin afectar drsticamente a la composicin de los dos

productos, y no ser posible cambiar el fraccionamiento lo suficiente para contrarrestar

este efecto.

Un simple ejemplo ilustra este punto. Supongamos que estamos alimentando la columna

con 50 moles del componente A y con 50 moles de B. El destilado tiene 49 moles de A

y 1 mol de B; el producto de fondo es 1 mol de A y 49 moles de B. Las purezas de estos

productos son de 98%. Ahora supongamos que la alimentacin cambia a 40 moles de A

y 60 moles de B, pero el caudal de destilado se fija en un total de 50 moles. No importa

como cambie la relacin de reflujo, el destilado contendr como mucho 40 moles de A y

10 mol de B, por lo que su pureza no puede modificarse del 80%.

Control de una composicin

Hemos visto que existen tres tipos de control de composicin: control en lazo abierto,

control de una composicin y control de las dos composiciones. Con diferencia, el tipo

ms comn es el control de una composicin y es el que suele venir predeterminado

como esquema de control bsico de una columna.

MBA 2006- 2007 19

Para simplificar vamos a suponer que la calidad que queremos controlar la medimos

mediante una indicacin de temperatura en cabeza o en fondo (plato sensible de cabeza

o plato sensible de fondo). Si slo necesitamos controlar una composicin

dispondremos de un controlador de temperatura de plato sensible (TC) que segn est

en cabeza o en fondo, representar la calidad del destilado (y) o la del producto de

fondo (x). Incluso cuando se disponga de un analizador en lnea es normalmente

preferible utilizar como variable controlada una inferencia que normalmente va a estar

basada en la temperatura de plato sensible y corregir el resultado de la inferencia,

lentamente, con las medidas del analizador en lnea.

En la mayora de los casos se dispone de temperaturas sensibles tanto en la cabeza

como en el fondo y el primer problema que hay que resolver es cul de las dos

temperaturas se va a utilizar como controlador (TC). Cuando los productos que salen de

la columna son productos finales, el producto que tenga una especificacin (etileno en el

caso de un splitter etano/etileno) o el que tenga la especificacin ms rigurosa, esto es

ms restrictiva o ms difcil de cumplir es aquel cuya calidad se deber controlar con el

TC.

Ms complicada es la decisin cuando la columna separa productos intermedios

(productos que van a sufrir separaciones posteriores) y existen especificaciones slo en

los productos finales. En estos casos habr que ver cul es la calidad ms restrictiva o

cul es el producto ms valioso.

En todos los casos es importante entender cundo el TC representa el corte y cundo el

fraccionamiento. En nuestra experiencia, los esquemas en los que el TC determina el

corte y el operador el fraccionamiento, son mucho ms efectivos que las

configuraciones en las que el operador determina el corte y el TC el fraccionamiento.

MBA 2006- 2007 20

Control directo del balance de materia

LC

V

PC

B x

D

y

F

zi

LC

DDDD

L

LC LC

TC

Control directo del balance de materia

El controlador de composicin (TC) acta directamente sobre una de las corrientes del

balance de materia (D B), cerrndose dicho balance por la actuacin de uno de los

niveles sobre la otra corriente. El otro nivel, manipula una de las corrientes del balance

de energa (L V), quedando la otra libre.

En el caso que se representa en la figura , un TC que representa la calidad del producto

de cabeza acta sobre el destilado (D), el LC de fondo sobre el caudal de salida (B) y el

LC del acumulador de cabeza acta sobre el reflujo (L) quedando libre el caudal de

fluido calefactor (V) que ser la variable que maneje directamente el operador.

El TC representa el corte y el operador fija el fraccionamiento.

MBA 2006- 2007 21

Control indirecto del balance de materia

LC

F C

LC

F C

TC

D L

V

B

Control indirecto del balance de energa

El controlador de composicin (TC) acta indirectamente sobre el Balance de Materia

manipulando directamente una corriente del Balance de Energa (L V). Los niveles

actan sobre las corrientes del Balance de Materia (D y B) cerrndolo, quedando libre

una de las corrientes del Balance de Energa.

En el esquema que se representa en la figura un controlador de temperatura (TC) que

representa la calidad del producto de cabeza acta sobre el caudal de reflujo (L), el LC

del acumulador de cabeza acta sobre el caudal de destilado (D) y el LC del acumulador

de fondo acta sobre el caudal de fondo, quedando libre el caudal de fluido calefactor

(V) que es la variable que manipula el operador.

De nuevo, en este caso, el TC representa el corte y el operador fija el fraccionamiento

actuando sobre el caudal de fluido calefactor (a mayor V, mayor fraccionamiento)

MBA 2006- 2007 22

Control del balance de energa

LC

F C

LC

TC

F C

F C

L D

V

B

Control del balance de energa

El controlador de composicin (TC) acta directamente sobre una de las corrientes del

Balance de Energa (L V). Los niveles actan sobre la otra corriente del Balance de

Energa y sobre una de las corrientes del Balance de Materia (D B), quedando la otra

libre. Queda por lo tanto sin cerrar el Balance de Materia.

En la figura un controlador de temperatura (TC) que representa la calidad del producto

de fondo de la columna acta sobre el caudal de fluido calefactor (V), el LC del

acumulador de cabeza acta sobre el reflujo (L) y el LC del fondo sobre el caudal de

fondo (B), quedando libre el caudal de destilado (D) que es la variable que maneja el

operador.

En esta configuracin el TC determina el fraccionamiento, mientras que el operador fija

el corte a travs del caudal de destilado.

MBA 2006- 2007 23

Control mixto

LC

FC

LC

TC

FC

L D

V

B

Control Mixto

El controlador de composicin (TC) acta directamente sobre una de las corrientes del

Balance de Materia (D B), quedando la otra libre. Los niveles manipulan las corrientes

del Balance de Energa (L V). Queda, por tanto, sin cerrar el balance de materia.

En el esquema representado un controlador de temperatura (TC) que representa la

calidad del producto de cabeza acta sobre el caudal de destilado (D), el LC del

acumulador de cabeza acta sobre el caudal de destilado (D) y el LC de fondo sobre el

caudal de fluido calefactor (V), quedando libre el caudal de fondo que es la variable que

maneja el operador.

Como en el caso anterior, en este esquema el TC fija el fraccionamiento y el operador, a

travs del caudal de fondo fija el corte.

MBA 2006- 2007 24

Criterios de seleccin de los tipos de Control

La seleccin del tipo de control se realiza teniendo en cuenta:

La sensibilidad del proceso, en rgimen estacionario. La sensibilidad del

proceso es el cambio que se produce en una variable controlada, como

consecuencia de un cambio en la variable manipulada, una vez alcanzado el

rgimen estacionario. La sensibilidad del proceso se determina dividiendo el

cambio de la variable controlada, por el cambio de la variable manipulada

normalizada. El normalizar la variable manipulada permite comparar los

cambios producidos por las modificaciones de los balances de materia y de

energa. En general, los anlisis de sensibilidad indican que la

composicin es mucho ms sensible a la manipulacin del balance de materia

que al de energa.

Las caractersticas dinmicas del sistema. Habr que considerar la velocidad

con la que la variable controlada alcanza el rgimen estacionario, para un

cambio en la variable manipulada. El retraso asociado al cambio del reflujo

interno hace que el posible control del nivel del fondo de la columna con el

reflujo o el destilado, o, el nivel del acumulador con el caudal del fluido

calefactor del reboiler, sean normalmente inaceptables, desde el punto de vista

dinmico. La velocidad ascensional de los vapores por la columna es del

orden de 50 veces superior a la del descenso del lquido. Esto hace que se

controle mejor el nivel del acumulador con el fluido calefactor, que el del fondo

con el reflujo. En cualquier caso, el retraso es suficiente para degradar el sistema

de control.

Esquemas de Control seleccionados.

La necesidad de cerrar el balance de materia, junto con las consideraciones indicadas en

el anlisis de la sensibilidad y caractersticas dinmicas del proceso, reduce el nmero

de posibilidades a cuatro: dos de control directo y dos de control indirecto del balance

de materia.

MBA 2006- 2007 25

CONTROL DIRECTO DE BALANCE DE MATERIA

LC

FC

LC

FC

TC

LC

FC

TC

LC

(I)

(II)

CONTROL INDIRECTO DE BALANCE DE MATERIA

LC

FC

LC

FC

TC

LC

FC

LC

TC

FC

(III)

(IV)

Esquemas de control seleccionados

MBA 2006- 2007 26

El esquema (I) es un esquema D-V con control automtico de la composicin del

producto de cabeza. El esquema (II) es un L-B con control automtico de la

composicin del producto de fondo.

En el esquema (II), aumentos bruscos del fluido calefactor, pueden presurizar el reboiler

momentneamente, haciendo retroceder el lquido a la torre. El nivel reaccionar

incrementando el fluido calefactor produciendo una sobre compensacin.

El esquema (III) es un L-V con control automtico de la composicin de cabeza y el

(IV) tambin es un L-V pero con control automtico de la composicin de fondo.

Comparacin de los Esquemas (I) y (III)

Cuando se controla slo la calidad del producto de cabeza, habr que elegir entre los

esquemas I y III. Para procesos de fcil separacin, que necesitan relaciones de reflujo

pequeas (L/D < 1), la sensibilidad al balance de energa suele ser buena y suele ser

preferible utilizar el esquema (III) de la Error! No se encuentra el origen de la

referencia..

Para relaciones de reflujo elevadas ( L/D > 5; columnas superfraccionadoras en las que

el producto de cabeza sea el que tiene una especificacin ms rigurosa) el esquema (I)

suele ser el ms adecuado sobre todo porque es el que permite un mejor control del

nivel del acumulador de cabeza.

Comparacin de los Esquemas (II) y (IV)

Cuando el producto cuya calidad es ms importante o ms restrictiva es el producto de

fondo normalmente es preferible el esquema (IV) por los problemas derivados del

control de nivel de fondo mediante la variacin del caudal del fluido calefactor.

Sin embargo, en columnas de alta relacin de reflujo en que el caudal de vapores

generado en el reboiler es muy alto y el producto de fondo es el minoritario, hay

ocasiones en que el esquema (II) es obligado por la imposibilidad de controlar el nivel

de fondo con el caudal de producto de fondo.

Sintona de los controladores de nivel

La importancia e influencia de la sintona de los controladores PID de los lazos de nivel

es muy distinta dependiendo del tipo de configuracin de control seleccionada. La

configuracin L-V (esquemas (III) y (IV) de la Error! No se encuentra el origen de

la referencia.) es muy poco sensible a los ajustes de los controladores de nivel; estos se

pueden ajustar de manera agresiva o lenta sin que dicha eleccin afecte al control de las

MBA 2006- 2007 27

calidades. Sin embargo en la configuracin D-V (Esquema (I)) la sintona del

controlador de nivel del acumulador de cabeza sobre el caudal de reflujo afecta

muchsimo al control de la calidad puesto que la columna slo ve los cambios en el

reflujo de manera que los movimientos en el caudal de destilado se trasladan a la

columna a travs del control de nivel. En esta configuracin, la sintona del controlador

de nivel debe ser muy agresiva. Lo mismo ocurre con la configuracin L-B (Esquema

(II) de la Error! No se encuentra el origen de la referencia.) respecto del ajuste del

nivel del acumulador de fondo.

Control simultneo de la composicin de dos productos.

En ocasiones los dos productos que se obtienen en una torre de destilacin tienen que

cumplir con alguna especificacin y es necesario controlar ambas calidades

simultneamente. Incluso cuando slo uno de los productos tiene que cumplir

especificaciones, la operacin ptima de la columna una vez conocidos los precios de

los productos y los costes de los servicios (fluido calefactor en el reboiler) se consigue

manteniendo una calidad determinada en el producto no especificado, de ah el inters

en controlar simultneamente las dos composiciones.

Para controlar la composicin de los dos productos es necesario manipular el balance de

materia y el de energa y la variable manipulada que quedaba libre, en el caso de control

de la composicin de un slo producto, ahora se utiliza para controlar la segunda

composicin.

El control de la composicin de ambos producto produce problemas de interaccin entre

los controladores de composicin. Al existir dos controladores PID que tienen objetivos

contrapuestos se produce un acoplamiento de las acciones de control de ambos que

provoca oscilaciones mantenidas.

El problema de la interaccin entre lazos de composicin puede abordarse de distintas

maneras:

Desintonizar uno de los lazos. Esto supone, en la prctica que slo una de las

composiciones queda controlada de manera ajustada.

Buscar los emparejamientos de variables que provocan una menor interaccin.

F.G. Shiskey utiliza el mtodo de las ganancias relativas (RGA) para analizar el

grado de interaccin (acoplamiento) y poder seleccionar el par variable

manipulada-variable controlada ms adecuado. Todo el captulo 5 de su libro

Distillation Control (2 edicin) est dedicado a este tema.

Utilizar desacopladores, esto es, clculos que compensan las interacciones entre

lazos

Utilizar la tecnologa de control multivariable predictivo que veremos en el

siguiente mdulo. Esta tecnologa da respuesta a los problemas de interaccin,

tiempo muerto y control por restricciones de los que adolece el control

regulatorio basado en controladores PID.

MBA 2006- 2007 28

Hay situaciones en las que el propio diseo de la columna no permite, para

determinadas cargas, el control simultneo de las dos composiciones y hay que optar

por sacrificar una de ellas. En estas ocasiones el control automtico y simultneo de las

composiciones es contraproducente.

MBA 2006- 2007 29

DIFERENTES COLUMNAS DE DESTILACIN

Una de las expresiones ms citadas en el mundo de la destilacin es: no hay dos

columnas de destilacin iguales. Aunque es cierto en la mayora de los casos, en este

apartado vamos a discutir esta aseveracin y veremos el impacto que tiene tanto en el

diseo como en el control.

La mayora de las columnas de destilacin podran encuadrarse en alguna de las

siguientes clases:

Estabilizadoras

La corriente de destilado es solamente una pequea fraccin de la alimentacin y la

volatilidad relativa entre los componentes principales es grande. Suele ser suficiente con

el control de una composicin La configuracin ms recomendable para el control de

estas columnas es la L-V. En general el producto ms valioso es el producto de fondo y,

por tanto, se utiliza un TC en la zona sensible de fondo que acta sobre el caudal de

fluido calefactor. Si por las razones que sea el producto ms importante es el de cabeza,

se debe cerrar el TC de la zona sensible de cabeza sobre el reflujo y manipular el caudal

de fluido calefactor para conseguir un mayor o menor fraccionamiento.

Superfraccionadoras

Se definen como superfraccionadoras aquellas columnas de destilacin que separan

componentes con volatilidades relativas bastante bajas (1,05 < < 1,2). Esto significa

que existe muy poca diferencia entre la composicin de la fase lquida y la fase vapor en

equilibrio con ella. Tambin se suelen denominar superfraccionadoras a aquellas

columnas que separan componentes cuyas volatilidades relativas no son especialmente

bajas, pero los productos obtenidos deben ser de altsima pureza (impurezas en el orden

de las ppms)

Las superfraccionadoras suelen ser columnas binarias, ya que es ms eficiente realizar

estas separaciones complejas en sistemas binarios que en sistemas en los que existen

componentes ms ligeros que el clave ligero y ms pesados que el clave pesado. De ah

que la mayora de estas columnas estn en aquella parte del proceso en la que estos

otros componentes ya se han eliminado. La localizacin de estas columnas a final de

lnea, implica la existencia de frecuentes perturbaciones de unidades aguas arriba. El

sistema de control debe ser capaz de evitar de manera efectiva estas perturbaciones.

Para estas columnas es donde se recomiendan las configuraciones D-V o L-B

dependiendo de qu producto sea el componente mayoritario. Incluso hay autores

(Finco y Luyben) que defienden la posibilidad de controlar estas columnas con la

configuracin D-B puesto que, aunque no se cumple el balance de materia en el

estacionario, lo cierto es que estas columnas nunca se encuentran en estado estacionario.

MBA 2006- 2007 30

Las principales caractersticas de estas columnas son:

Elevado nmero de platos

Puesto que la volatilidad relativa entre los componentes es muy baja se requieren

muchas etapas de equilibrio para llevar a cabo la separacin, lo que supone un elevado

nmero de platos.

Altas relaciones de reflujo

Las razones de reflujo tpicas son 10-20 o incluso mayores. Estas relaciones de reflujo

tan altas se traducen en grandes cantidades de vapor por unidad de carga en el reboiler,

lo que implica elevados consumos energticos. As se explica el dimetro considerable

de estas columnas, de modo que permita la circulacin de altos caudales de vapor.

Dimetros y longitudes elevados, implican gran retencin de lquido en los platos.

Perfil de temperatura estrecho

Las bajas volatilidades relativas implican que los puntos de ebullicin de los dos

componentes estn muy cercanos. La temperatura de cabeza de la columna, donde la

concentracin del componente ligero es muy alta, no se diferencia mucho de la

temperatura del fondo de la columna, donde la concentracin del componente pesado es

alta. Por tanto, no suele ser posible utilizar las temperaturas de plato para inferir la

composicin (por falta de sensibilidad). A veces se puede obtener mayor sensibilidad

utilizando temperaturas diferenciales o diferenciales dobles pero normalmente se

dispone de analizadores en lnea para el control eficaz de la calidad del producto.

Suelen usarse cromatgrafos de gases. Su operacin intermitente (toma de muestras 1-

20 min.) supone una limitacin inherente de la efectividad de cualquier sistema de

control.

Dinmicas lentas y complejas

La gran cantidad de lquido en estas columnas y el elevado nmero de platos producen

respuestas dinmicas muy lentas (las constantes de tiempo pueden ser de varias horas).

Adems, las dinmicas asociadas a cada variable manipulada son distintas. Por ejemplo,

los cambios producidos en el reboiler alcanzan rpidamente la cabeza, mientras que los

cambios producidos en el reflujo tardan mucho ms en alcanzar el fondo de la columna.

Estas caractersticas dinmicas, junto con el hecho de que suele haber un fuerte

incentivo econmico en el control de ambas composiciones y en el ahorro energtico,

hacen de estas columnas unas candidatas idneas a la utilizacin de las tcnicas de

control multivariable basado en modelos para su control y operacin.

MBA 2006- 2007 31

Columnas con muy alta volatilidad relativa

La separacin es extremadamente fcil y produce perfiles de temperatura muy marcados

que llevan a problemas de control por ganancias de proceso elevadas y no linealidades.

Este problema puede manejarse efectivamente controlando el perfil de temperaturas. Se

miden varias (de 4 a 5) temperaturas en los platos de la columna por encima y debajo

de los platos donde se produce el salto de temperatura en condiciones de diseo. Se

controla la temperatura media, normalmente manipulando la entrada de calor. Esta

tcnica reduce la ganancia del proceso y evita el problema de saturacin que podra

producirse si slo se midiese la temperatura de un nico plato.

Columnas con extracciones laterales

En estas columnas se obtienen ms de dos productos sacando extracciones laterales de

la columna. El sistema aumenta su complejidad con el nmero de extracciones. En

muchas ocasiones, estas columnas disponen de pumparrounds, esto es, corrientes que se

extraen de la columna, se enfran y se devuelven a la columna algunos platos ms

arriba. Estos pumparrounds afectan al balance de calor y alteran los caudales internos

de lquido y vapor. Tambin es muy corriente que se utilicen strippers con vapor para

ajustar las calidades de las extracciones laterales.

Estos sistemas presentan acoplamiento intrnseco y, en la actualidad est aceptado que

la mejor solucin de control es un controlador multivariable.

Factores a tener en cuenta

A pesar de las similitudes las columnas individuales dentro de estas clasificaciones

pueden ser diferentes en el diseo y en el control por un nmero de razones. Se

presentan ahora algunas condiciones que varan de una columna a otra.

Condiciones de la alimentacin

El nmero de componentes y el tipo de ellos en la alimentacin pueden tener un efecto

drstico en el tipo de columna, condensador y reboiler que se usa en el sistema de

control. Las condiciones trmicas de la alimentacin pueden tambin afectar

fuertemente al diseo de la columna y del sistema de control. La alimentacin del

lquido subenfriado requiere una columna diferente y una estructura de control diferente

que da una alimentacin de vapor sobrecalentado.

MBA 2006- 2007 32

Especificaciones del producto

Las columnas de alta pureza son ms no lineales y sensibles a las perturbaciones. Se

requieren grandes tanques de alimentacin y sistemas de control en cascada

temperatura-composicin. Si se desea controlar la calidad de manera muy rigurosa (la

pureza debe mantenerse dentro de una banda estrecha), puede ser necesario un sistema

de mezcla.

Costes de la energa

Probablemente la mayor fuente de variabilidad entre las columnas de destilacin es el

coste de la energa en el entorno de la planta en particular. Si en una planta hay

disponible exceso de vapor de baja presin, el coste de la energa, para una columna de

destilacin que pueda usarlo, ser muy pequeo.

Por ejemplo, si se necesitara una columna de destilacin de propileno-propano en una

planta con exceso de vapor de baja presin, probablemente se construira una columna

convencional con muchos platos (200) y una relacin de reflujo elevada (14) y operando

a 17 atm de manera que pueda utilizarse agua fra en el condensador. El sistema de

control maximizara la recuperacin del propileno usando tanto aporte de calor como

fuera posible (operando contra una inundacin o restricciones de alta presin) y

controlando slo la composicin del destilado.

Si, por el contrario, en la planta se tiene que producir vapor quemando fuel,

probablemente se construira un sistema de recompresin de vapor con menos platos

(150), menor relacin de reflujo (11) y menor presin (11 atm). El sistema de control

intentara mantener la columna en las composiciones ptimas de destilado y producto

de fondo que representan la mejor relacin econmica entre los costes compresor y la

recuperacin del propileno.

MBA 2006- 2007 33

APLICACIONES DE CONTROL AVANZADO CONVENCIONAL

La definicin de control avanzado como aquel conjunto de tcnicas y herramientas que

estn por encima del controlador PID es un tanto ambigua y no permite una

demarcacin clara con respecto al control multivariable predictivo. En este apartado

vamos a mostrar algunos ejemplos de aplicaciones de control avanzado convencional.

En las columnas de destilacin, la aplicacin de tcnicas de control avanzado va a

permitir:

Utilizar como variables manipuladas determinados ratios (L/D, V/B, etc..) que

tienen un mejor comportamiento para el rechazo de perturbaciones y menor

interaccin entre los lazos de control

Utilizar esquemas de adelanto (feedforward) frente a perturbaciones medidas

(como el caudal de carga o temperatura del fluido calefactor).

Utilizar como variables controladas variables resultantes de determinados

clculos que tienen mucho ms sentido desde el punto de vista de ingeniera

qumica (clculo de calor, clculo del corte, clculo del fraccionamiento) o que

permiten paliar las no linealidades inherentes al proceso (transformaciones

logartmicas o de cualquier otro tipo)

Utilizar como variables de calidad (composiciones) clculos inferenciales a

partir de medidas directas (temperaturas, presiones y caudales)

Utilizar selectores que permiten el control de otras variables de restriccin

(inundacin, aperturas de vlvulas, etc)

Implementar esquemas de maximizacin o minimizacin

El control avanzado de una columna de destilacin consta, al menos, de tres

aplicaciones:

1. Control de la cabeza

2. Control del fondo

3. Control de presin (presin flotante)

Si adems se quieren controlar determinadas restricciones de la columna, se pueden

incluir aplicaciones de control por restricciones (selectores, override) y maximizaciones

(o minimizaciones). Con la aparicin de la tecnologa de control multivariable

predictivo que explcitamente tiene en cuenta todas las restricciones y permite

establecer los criterios econmicos para maximizar o minimizar determinadas variables,

las aplicaciones de control avanzado prcticamente no se utilizan para maximizacin y

control por restricciones.

En las columnas de destilacin se han desarrollado innumerables aplicaciones de control

avanzado y aunque la tecnologa del control predictivo se ha convertido en el estndar

actual e incluye casi todo lo que se consideraba control avanzado convencional resulta

muy instructivo el estudio de estas aplicaciones. Como ya se ha dicho anteriormente, en

MBA 2006- 2007 34

este apartado slo se muestran algunos ejemplos. Para un estudio ms completo se

recomiendan los libros de Shinskey y de Jos Acedo.

MBA 2006- 2007 35

Adelanto por variaciones de la carga

El control en adelanto feedforward de carga tiene por objeto disminuir el efecto que

la variacin en el caudal de alimentacin va a provocar en la variable controlada, que en

la mayora de los casos es una variable de calidad.

Supongamos que estamos controlando la temperatura del plato sensible de la zona de

agotamiento (fondo) de una columna de destilacin binaria.

Control por adelanto de carga

En un control feedback (bsico), ante un cambio en el caudal de alimentacin, es

necesario que sta llegue hasta el fondo de la columna para ser detectado por el sensor

de temperatura y se efecte la correccin actuando sobre el caudal del vapor. Esto

supone que durante un transitorio, que puede ser largo, la temperatura que deseamos

mantener en el plato sensible, que es la que determina la calidad del producto de fondo,

est fuera del punto de consigna.

En la figura se ve que, respecto del control bsico, se han incorporado dos elementos: la

funcin de tiempo, lead/lag, que en este caso es un lag, y un multiplicador. La funcin

de tiempo es necesaria porque justo en el momento en que se produce la variacin de

caudal no es cuando debe actuar el controlador de temperatura, sino que depender de la

distancia que haya hasta la columna y ms concretamente del tiempo (retraso) que tarde

en afectar a la variable controlada.

Conceptualmente, teniendo en cuenta que toda salida de un controlador primario es

equivalente, mediante el correspondiente escalado, al punto de consigna del secundario

en unidades de ingeniera, si introducimos el multiplicador y hacemos la salida del TC=

V/F, obtendremos el punto de consigna del FC de vapor. Es decir corregiremos la salida

del TC, y por tanto el caudal de vapor (fluido calefactor), de forma proporcional a la

magnitud de la perturbacin en el caudal de alimentacin.

MBA 2006- 2007 36

Adelanto por variaciones en el fluido calefactor

En el ejemplo anterior suponamos que variaba el caudal de alimentacin, pero se

mantena constante, al utilizar vapor, la temperatura del fluido calefactor. Vamos a

suponer que utilizamos otro producto para calentar el fondo y que dicho producto se usa

para calentar otro reboiler lo cual implica que su temperatura cambiar en funcin de la

utilizacin que se haga del calor que cede aguas arriba de nuestra columna. Es decir, la

temperatura del fluido calefactor, por ejemplo residuo de vaco, pasa a ser otra variable

de perturbacin simultnea con la anterior; el caudal de alimentacin.

FLUIDO

CALEFACTOR

ALIMENTACION

FC

SP

PV

FT

L/L

x TC

SP

SP

AC

PV

PV

LC

SP

LT

FC

SP

PV

AT

FT

B

TT

T

TT

Ce

F

FC

QC

Q/F

PV

TT

SP

Q

FT

Q

x

PV

Control por adelanto en el caudal de alimentacin y en la temperatura del fluido

calefactor

En este caso, por un lado mantenemos el control de adelanto por variacin de carga,

pero aadiendo otro elemento corrector; el correspondiente a la variacin de

temperatura del residuo de vaco. Para ello construimos un nuevo controlador de calor,

QC, cuya PV variable de proceso es el clculo de calor utilizando la diferencia de

temperaturas antes y despus del intercambio, el calor especfico y el caudal del residuo

de vaco y cuyo punto de consigna viene del controlador de temperatura una vez

corregida su salida por el feedforward de carga.

MBA 2006- 2007 37

A su vez el SP del TC puede fijarse, caso de disponer de analizador de calidad de fondo,

por la salida de un controlador de composicin, AC. Este esquema solucionar los

problemas originados por las dos variables de perturbacin ya citadas incluso cuando se

den de forma simultnea. La inclusin del AC permitir reajustar el lazo de control por

variaciones en la calidad, contenido de ligeros en el fondo, medidos con un analizador

instalado en lnea que detectar pequeas variaciones en la composicin no apreciadas

por el sensor de temperatura instalado en el plato sensible y que corresponde a la PV del

TC.

Control de Cabeza

Igual que en la zona de agotamiento hemos construido un esquema que ligue a la mayor

cantidad de variables posible y aporte estabilidad evitando transitorios no deseados e

interacciones, vamos a establecer una configuracin de control de cabeza que consiga

los mismos objetivos.

Control de calidad y balance de materia en cabeza

En el grfico se ve, por una parte un control por balance de materia: si partimos de la

relacin D/(L+D), salida del AC, mediante un multiplicador obtenemos el punto de

consigna del destilado D y como consecuencia el SP del reflujo. El nivel representa en

realidad, la suma de Reflujo (L) y Destilado (D).

MBA 2006- 2007 38

El balance de materia se completa con un reajuste por cambio de composicin mediante

el correspondiente controlador de calidad AC, cuya PV proviene de la medida en lnea

de un cromatgrafo y cuyo SP se fija de acuerdo con la calidad deseada (contenido en

pesados de la corriente de cabeza). La salida del AC representa la relacin D/(L+D),

pero podramos haber escogido la L/D (relacin de reflujo) ya que sta representa un

importante valor de diseo y operacin en columnas de destilacin. En este caso se

representara as:

Control de calidad en cabeza por L/D

Este esquema representa una sensible mejora frente al control bsico ya que no slo

acta ante cualquier cambio de composicin, a travs del AC, sino que, cualquier

aumento o disminucin en los vapores que llegan a la cabeza es absorbido,

simultneamente por el reflujo y el destilado en una proporcin constante.

Control del reflujo interno

En condiciones de estabilidad se puede considerar constante el trfico de lquido que

baja hacia los platos inferiores de la columna y tambin el flujo de vapores hacia la zona

superior. Realmente se puede decir que el lquido enfriado e introducido como reflujo

en la cabeza de la columna, condensa parte de los vapores que suben hacia los platos

superiores.

A la combinacin del vapor condensado y del reflujo externo es a lo que llamamos

"Reflujo Interno". La variable que normalmente se manipula es el reflujo externo y la

diferencia entre ste y el reflujo interno radica en el grado de subenfriamiento del

reflujo externo. La aplicacin que se presenta a continuacin realiza este clculo de

reflujo interno.

MBA 2006- 2007 39

Balance de materia y energa

Se llega a la siguiente frmula, vlida para configurar una aplicacin de control:

siendo C

PV

= calor especfico de la fase vapor (Kcal/KgC)

= calor latente de vaporizacin. (Kcal/Kg)

En general se puede decir que el clculo del Reflujo Interno, cuyo objetivo prctico es el

reajuste del Reflujo Externo, tiene sentido en todas aquellas columnas en las que se

puede producir variacin de la temperatura de L ocasionada por el distinto grado de

subenfriamiento en muchos casos como consecuencia de variaciones en la composicin

de la alimentacin y en otras por variaciones en la temperatura ambiente (paso de da a

noche y viceversa).

) 1 ( T

C

L R

pv

i

+ =

MBA 2006- 2007 40

Un primer esquema sera el que se muestra en la figura siguiente.

Control del reflujo interno

.

En este caso estaremos actuando sobre el reflujo externo, teniendo en cuenta las

variaciones de temperatura consecuencia de las causas descritas anteriormente y

evitaremos el subenfriamiento modificando el reflujo externo para poder mantener el

interno.

Esto soluciona parte del problema pero puede agravar los derivados de cambios de

composicin en la cabeza de la columna; se va a compensar el subenfriamiento pero va

a ser necesario introducir algn elemento que reajuste por variacin en la calidad. Nos

falta el feedback.

Si, por ejemplo, vara la composicin de la alimentacin y como consecuencia de ello

baja la temperatura de L, esto ocasionar que la T aumente y por tanto, se disminuir

el caudal de reflujo externo. Esto supondr un aumento de temperatura de vapores un

nuevo aumento de T y una nueva disminucin de L. Todo lo anterior acabar por

inestabilizar la columna a menos que apliquemos un feedback negativo, ya sea de

temperatura de composicin y estabilicemos el sistema.

MBA 2006- 2007 41

Control de calidad y reflujo interno

Podremos hacer una variacin sobre el esquema anterior a fin de garantizar un control

bsico en el que la medida del controlador de caudal de reflujo ser una medida directa.

Control de calidad con adelanto de carga y reflujo externo

MBA 2006- 2007 42

CONTROL MULTIVARIABLE PREDICTIVO

El sistema de control de una columna de destilacin tiene tres objetivos fundamentales:

1. Proporcionar condiciones estables para la operacin de la columna

2. Establecer las condiciones de operacin que aseguren que los productos

alcancen siempre la calidad requerida

3. Alcanzar los objetivos anteriores de la manera ms eficiente posible. Esto se

puede traducir, segn los casos, en maximizar la recuperacin de un

determinado producto, minimizar el consumo energtico, etc

En control bsico, los lazos de nivel y de presin aseguran el cumplimiento del primer

objetivo y mantienen estable la operacin de la columna. Los lazos de control de

composicin se encargan de conseguir el segundo objetivo. Las aplicaciones de control

avanzado normalmente ayudan al mejor cumplimiento del segundo objetivo al tener en

cuenta en su estructura las variables de perturbacin que pueden medirse.

La consecucin del tercer objetivo depende de la asignacin de los puntos de consigna a

los controladores bsicos o a las aplicaciones de control avanzado. La asignacin de los

puntos de consigna ptimos tradicionalmente quedaba fuera del alcance del sistema de

control y era responsabilidad de los departamentos de Procesos y/o de Planificacin.

A finales de los aos 80 surge la tecnologa de Control Multivariable Predictivo cuyo

mayor atractivo es la capacidad para cumplir ese tercer objetivo de operacin ptima.

Esta tecnologa va a ser tratada con detenimiento en el siguiente mdulo de este curso,

pero dado que constituye la mejor manera de controlar columnas de destilacin, se

presentan ahora algunos conceptos fundamentales.

Conceptos bsicos de control multivariable

La caracterstica ms representativa de un controlador multivariable es la utilizacin de

un modelo dinmico del proceso. Estos modelos se obtienen durante las pruebas en

planta (step-test) en las que se van moviendo una a una las variables manipuladas y se

van recogiendo las variaciones de las variables controladas. De esta manera el

controlador conoce el efecto de cada variable manipulada en cada variable controlada.

Estos modelos describen las relaciones causa/efecto dentro del proceso (cuntos grados

disminuye la temperatura de cabeza si aumento en 1m3/h el reflujo, cunto baja el % de

isopentano en una columna desisopentanizadora si aumento en 1Tm/h el vapor al

reboiler). Los modelos contienen informacin sobre el tiempo muerto, la dinmica del

proceso y las ganancias en estado estacionario. (La ganancia representa la variacin que

se produce en la variable controlada cuando se aumenta en una unidad la variable

manipulada). Los modelos son lineales y, por tanto, tienen un rango de validez

restringido a la ventana de operacin en que es vlida la hiptesis de linealidad.

MBA 2006- 2007 43

Adems del modelo dinmico del proceso, al controlador hay que especificarle el

escenario en el que va a trabajar, esto es, los lmites entre los que pueden moverse

tanto las variables manipuladas como las variables controladas.

Utilizando el modelo del proceso el controlador debe tratar de encontrar puntos de

operacin que estn dentro del escenario prefijado, es decir, que satisfagan los lmites

impuestos tanto en las variables manipuladas como en las controladas.

Pero los controladores multivariables poseen otra caracterstica fundamental: su

capacidad de optimizacin. Cuando dentro del escenario definido existen varias

soluciones posibles, esto es, cuando existen varios puntos de operacin posible que

satisfacen todas las restricciones, el controlador va a buscar la solucin que minimice

una determinada funcin objetivo. Esto quiere decir que, aparte de los objetivos de

control de cumplir unas determinadas especificaciones de estabilidad y calidad, el

controlador es capaz de cumplir objetivos de operacin o planificacin (mnimo

consumo energtico, mxima carga a la unidad, mximo rendimiento en un determinado

producto, mnima PVR en una columna estabilizadora). El algoritmo de optimizacin

que utiliza la mayora de los controladores multivariables es un algoritmo de

Programacin Lineal en donde el ptimo siempre se produce en un punto de

interseccin de tantas restricciones como variables manipuladas posea el controlador.

Una vez que la Programacin Lineal ha establecido cul es el punto ptimo de

operacin, el controlador se encarga de llevar a la planta a dicho punto. Por esto

decimos que el controlador empuja la operacin de la Unidad hacia un determinado

nmero de restricciones y esta es la fuente ms habitual de beneficios de este tipo de

aplicaciones.

Estructura de un controlador multivariable

Denominamos estructura de un controlador multivariable al conjunto de variables

manipuladas, variables controladas y variables de perturbacin seleccionadas para una

aplicacin determinada.

Una de las ventajas de utilizar control multivariable es que el sistema a controlar no

tiene por qu ser cuadrado, es decir, no tiene por qu tener el mismo nmero de

variables controladas que de variables manipuladas. De hecho, en la mayora de los

casos, se desea controlar ms variables de las que se puede manipular. El truco

consiste en que hay muchas variables que no se quiere controlar en un valor

determinado, sino que existe un rango de valores aceptables.

As en una columna de destilacin, el nmero de variables manipuladas ser, como

mucho, 5, pero el nmero de variables controladas puede ser mayor de 5. Se puede

controlar la inundacin, el grado de subenfriamiento del reflujo, las aperturas de las

vlvulas, adems de las composiciones, los niveles y la presin. En control

multivariable no existe el problema del emparejamiento (una variable manipulada para

regular una variable controlada) puesto que, por definicin, el controlador utiliza todas

las variables manipuladas para controlar todas las variables controladas (siempre que

exista una relacin causa efecto entre ellas).

MBA 2006- 2007 44

Variables Manipuladas

La eleccin adecuada de las variables manipuladas es el problema ms complejo en el

diseo de estos controladores. La primera decisin importante afecta al alcance del

controlador. Estamos estudiando columnas de destilacin, pero estas columnas no estn

aisladas y al disear un controlador multivariable se debe estudiar el proceso completo,

analizar los objetivos de operacin, las restricciones, las interacciones entre distintos

equipos. Por simplicidad, en este apartado general vamos a suponer que el alcance se

circunscribe nicamente a la columna de destilacin.

Una vez decidido el alcance, tendremos que decidir si incluimos todos los grados de

libertad del sistema (5 variables manipuladas), dentro del controlador multivariable.

La presin debe incluirse como variable manipulada (el punto de consigna del

controlador) puesto que tiene un efecto muy acusado en las composiciones. Los

cambios en la presin deben ser lentos y suaves.

Mucho ms discutible es la inclusin de los niveles del acumulador de cabeza y de

fondo. En columnas superfraccionadoras que tienen largos tiempos de estabilizacin,

los lazos de nivel no se pueden mantener abiertos durante las pruebas en planta

necesarias para la obtencin de los modelos. Para mantener los niveles dentro de los

lmites aceptables habra que hacer movimientos correlacionados en las variables

manipuladas y se deteriorara la calidad de los datos. Huang y Riggs (1999) proponen,

para determinados casos, la utilizacin de los puntos de consigna del controlador de

nivel del acumulador de cabeza como variable manipulada, esto es, mantener el lazo de

nivel cerrado (sobre el reflujo en el caso de columnas superfraccionadoras) y utilizar el

punto de consigna como variable manipulada dentro del controlador.

La inclusin del punto de consigna del controlador de nivel de fondo como variable

manipulada slo tendra sentido cuando ste estuviera cerrando el lazo sobre el caudal

de fluido calefactor (vaporizado).

La eleccin que se haga respecto de los lazos de nivel de cabeza y fondo va a

determinar la seleccin de las restantes variables manipuladas.

As, en una columna tpica podramos tener como variables manipuladas:

El punto de consigna del controlador de presin

El punto de consigna del controlador de caudal de reflujo

El punto de consigna del controlador de caudal de destilado

El punto de consigna del controlador de caudal de fluido calefactor al reboiler

El punto de consigna del controlador de caudal de fondo

Y todava sera posible utilizar como variable manipulada un controlador de

temperatura que actuara sobre el punto de consigna del controlador de caudal de

MBA 2006- 2007 45

destilado o sobre el caudal de fluido calefactor (sustituyendo a cualquiera de las dos

variables manipuladas). Esta opcin de utilizar como variable manipulada un

controlador de temperatura (o calidad) en cascada con el destilado o el caudal de fluido

calefactor es la opcin ms recomendable porque mantiene una variable manipulada

para el corte y otra para el fraccionamiento.

Variables de Perturbacin

Todas las variables de las que se disponga medida y que afecten a la columna pueden

ser candidatas a ser consideradas variables de perturbacin. Las ms usuales (pero

puede variar en cada caso) son:

1. El caudal de carga a la columna

2. La composicin de la carga

3. El contenido entlpico de la carga (% vaporizado)

4. La temperatura del fluido calefactor

5. La temperatura ambiente

Variables controladas

Cualquier restriccin que pueda aparecer en la operacin de la columna debe ser

considerada una posible variable controlada. La asignacin de rangos de operacin

aceptables para determinadas variables hace posible que la estructura del controlador

multivariable no tenga por qu ser cuadrada y el nmero de variables controladas

normalmente va a superar al nmero de variables manipuladas.

Dependiendo de las restricciones operativas de cada columna aparecern distintas

variables controladas, pero, como mnimo se deberan contemplar:

Calidad del producto de cabeza (que podr estar medida por un analizador o

calculada a travs de una inferencia)

Calidad del producto de fondo

Restricciones en el sistema de condensacin

Restricciones en el sistema calefactor

Inundacin (medida por delta P o calculada por inferencia)

Apertura de las vlvulas de los controladores bsicos

Niveles del acumulador de cabeza y del fondo si se ha decidido abrir estos lazos

MBA 2006- 2007 46

BIBLIOGRAFA

Se han publicado excelentes libros que, de una u otra manera, tratan sobre el control de

columnas de destilacin. Para la redaccin de este captulo se han consultado las

siguientes referencias:

Shinskey, F.G., (1984), Distillation Control, 2nd. Ed, Mc-Graw Hill, New York

Buckley, P.S., Luyben, W.L. and Shunta, F.S. (1985), Design of Distillation

Control Systems, Instrument Society of America, Research Triangle Park, USA

Kister , H.Z. (1990), Distillation Operation, Mc-Graw-Hill, New York

Luyben, W.L. (Ed) (1992), Practical Distillation Control, Van Nustrand, New

York

Jos Acedo (2002), Control Avanzado de Procesos. Teora y Prctica, Ediciones

Daz de Santos

El excelente libro de Shinskey (1984) sobre control de destilacin sirvi de gua a los

tcnicos pioneros en este campo, puesto que contiene numerosas recomendaciones

prcticas que reflejan la vasta experiencia del autor. Se hace un tratamiento detallado

del problema del control de la composicin y de las distintas alternativas de

configuracin (emparejamiento de variables manipuladas y controladas).

El libro de Buckley et al. (1985) sobre el diseo de sistemas de control para columnas

de destilacin da una descripcin muy detallada del diseo de sistemas de control de

nivel y de presin.

El libro de Kister (1990) se concentra en los aspectos operativos de la destilacin con

innumerables recomendaciones prcticas y trata con profundidad el control de

composicin simple, el control de los niveles y la presin y la localizacin adecuada de

los sensores de temperatura.

Luyben (1992) edit un libro con distintas contribuciones de los autores ms conocidos

en el campo de la dinmica y control de columnas de destilacin (Shinskey, Buckley,

Luyben, Tolliver, Rivera, Skogestad).

Finalmente Jos Acedo, ha dejado constancia de su dilatada experiencia y profundo

conocimiento en su libro sobre Control Avanzado de Procesos (2002). En este libro se

explican con detalle las aplicaciones de control avanzado que se han venido instalando

en la refinera de Puertollano (y en muchos otros centros) en distinto tipo de equipos y

unidades de proceso. Hay un captulo genrico dedicado al control de columnas binarias

y tambin hay un captulo dedicado exclusivamente al control de columnas

superfraccionadoras.

MBA 2006- 2007 47

Respecto a los artculos que se publican sobre control de destilacin es imposible que

nadie se haya ledo ni siquiera la mitad de los que existen. A continuacin se enumeran

algunos de los que se han consultado para la redaccin de este captulo y cuya lectura

recomendamos.

Robert V. Bartman, Dual composition control in a C3/C4 splitter, Septiembre

1981

Mark V. Finco, Control of distillation columns with low relative volatilities,

1989

Sigurd Skogestad, Dynamics and control of distillation columns. A tutorial

introduction, 1997

James B. Riggs, Improve Distillation Column Control, October 1998

Zak Friedman, Model Based Control of Fractionation in an Ethylene Plant,

1998

Haitao Huang, On applying MPC for a 4x4 distillation column, 1999

Jos Acedo, Control de una columna superfraccionadora, agosto 1999

M.J. Willis, Selecting a Distillation column control strategy, marzo 1999

Zak Friedman, Advanced Control of ethylene plants: what works, what doesnt

and why, Marzo 1999

En particular el control de presin est tratado con profundidad en:

G. Chin, Guide to Distillation Pressure control methods, 1979

Andrew W. Sloley, Effectively control column pressure, 2001

You might also like

- Heuristica de ValvulasDocument7 pagesHeuristica de ValvulasCamila GutierrezNo ratings yet

- NRF 036 Pemex 2010Document65 pagesNRF 036 Pemex 2010John P. Salazar100% (2)

- Análisis y simulación del proceso de termólisis de DCE para la producción de cloruro de viniloDocument24 pagesAnálisis y simulación del proceso de termólisis de DCE para la producción de cloruro de viniloJüan PrzNo ratings yet