Professional Documents

Culture Documents

Mekbat

Uploaded by

Gembel Couvlac ElitOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Mekbat

Uploaded by

Gembel Couvlac ElitCopyright:

Available Formats

PRAKTIKUM MEKANIKA BATUAN

ITB, 12 13 JUNI 2009

1. I. Latar Belakang

Mekanika batuan adalah salah cabang disiplin ilmu geomekanika. Mekanika batuan merupakan ilmu

yang mempelajari sifat-sifat mekanik batuan dan massa batuan. Hal ini menyebabkan mekanika

batuan memiliki peran yang dominan dalam operasi penambangan, seperti pekerjaan

penerowongan, pemboran, penggalian, peledakan dan pekerjaan lainnya.

Sehingga untuk mengetahui sifat mekanik batuan dan massa batuan dilakukan berbagai macam uji

coba baik itu dilaboratorium maupun dilapangan langsung atau secara insitu.

Untuk mengetahui sifat mekanik batuan dilakukan beberapa percobaan seperti uji kuat tekan

uniaksial, uji kuat tarik, uji triaksial dan uji tegangan insitu.

Mekanika batuan sendiri mempunyai karakteristik mekanik yang diperoleh dari penelitian ini adalah

kuat tekan batuan (t), kuat tarik batuan (c ), Modulus Young (E), Nisbah Poisson (v), selubung

kekuatan batuan (strength envelope), kuat geser (), kohesi (C), dan sudut geser dalam ().

Masing-masing karakter mekanik batuan tersebut diperoleh dari uji yang berbeda. Kuat tekan

batuan dan Modulus Young diperoleh dari uji kuat tekan uniaksial. Pada penelitian ini nilai kuat

tekan batuan dan Modulus Young diambil dari nilai rata-rata hasil pengujian lima contoh batuan.

Untuk kuat tarik batuan diperoleh dari uji kuat tarik tak langsung (Brazillian test). Sama dengan uji

kuat tekan uniaksial, uji kuat tarik tak langsung menggunakan lima contoh batuan untuk

memperoleh kuat tarik rata-rata. Sedangkan selubung kekuatan batuan, kuat geser, kohesi, dan

sudut geser dalam diperoleh dari pengujian triaksial konvensional dan multitahap.

Selain mengamati sifat mekanik atau dinamik dari batuan dalam praktikum ini juga akan diamati

sifat fisik batuan tersebut, dengan mengamati bobot dan masa jenisnya dalam beberapa keadaan.

1. II. Teori Dasar

1. A. Uji Kuat Tekan Uniaksial ( UCS )

Penekanan uniaksial terhadap contoh batuan selinder merupakan uji sifat mekanik yang paling

umum digunakan. Uji kuat tekan uniaksial dilakukan untuk menentukan kuat tekan batuan (t ),

Modulus Young (E), Nisbah Poisson (v) , dan kurva tegangan-regangan. Contoh batuan berbentuk

silinder ditekan atau dibebani sampai runtuh. Perbandingan antara tinggi dan diameter contoh

silinder yang umum digunakan adalah 2 sampai 2,5 dengan luas permukaan pembebanan yang

datar, halus dan paralel tegak lurus terhadap sumbu aksis contoh batuan. Dari hasil pengujian akan

didapat beberapa data seperti:

1. Kuat Tekan Batuan (

c

)

Tujuan utama uji kuat tekan uniaksial adalah untuk mendapatkan nilai kuat tekan dari contoh

batuan. Harga tegangan pada saat contoh batuan hancur didefinisikan sebagai kuat tekan uniaksial

batuan dan diberikan oleh hubungan :

c = F

A

Keterangan :

c = Kuat tekan uniaksial batuan (MPa)

F = Gaya yang bekerja pada saat contoh batuan hancur (kN)

A = Luas penampang awal contoh batuan yang tegak lurus arah gaya (mm)

2. Modulus Young ( E )

Modulus Young atau modulus elastisitas merupakan faktor penting dalam mengevaluasi deformasi

batuan pada kondisi pembebanan yang bervariasi. Nilai modulus elastisitas batuan bervariasi dari

satu contoh batuan dari satu daerah geologi ke daerah geologi lainnya karena adanya perbedaan

dalam hal formasi batuan dan genesa atau mineral pembentuknya. Modulus elastisitas dipengaruhi

oleh tipe batuan, porositas, ukuran partikel, dan kandungan air. Modulus elastisitas akan lebih

besar nilainya apabila diukur tegak lurus perlapisan daripada diukur sejajar arah perlapisan

(Jumikis, 1979).

Modulus elastisitas dihitung dari perbandingan antara tegangan aksial dengan

regangan aksial. Modul elastisitas dapat ditentukan berdasarkan persamaan :

= ..(2.2)

a

Keterangan: E = Modulus elastisitas (MPa)

. = Perubahan tegangan (MPa)

a = Perubahan regangan aksial (%)

Terdapat tiga cara yang dapat digunakan untuk menentukan nilai modulus elastisitas

yaitu :

1. Tangent Youngs Modulus, yaitu perbandingan antara tegangan aksial dengan regangan aksial

yang dihitung pada persentase tetap dari nilai kuat tekan. Umumnya diambil 50% dari nilai

kuat tekan uniaksial.

2. Average Youngs Modulus, yaitu perbandingan antara tegangan aksial dengan regangan aksial

yang dihitung pada bagian linier dari kurva tegangan- tegangan.

3. Secant Youngs Modulus, yaitu perbandingan antara tegangan aksial dengan regangan aksial

yang dihitung dengan membuat garis lurus dari tegangan nol ke suatu titik pada kurva

regangan-tegangan pada persentase yang tetap dari nilai kuat tekan. Umumnya diambil 50%

dari nilai kuat tekan uniaksial.

Gambar 2.1 Metode perhitungan modulus young

3. Nisbah Poisson ( Poisson Ratio )

Nisbah Poisson didefinisikan sebagai perbandingan negatif antara regangan lateral dan regangan

aksial. Nisbah Poisson menunjukkan adanya pemanjangan ke arah lateral (lateral expansion) akibat

adanya tegangan dalam arah aksial. Sifat mekanik ini dapat ditentukan dengan persamaan :

V =

l

..(2.3)

a

Keterangan:

V = Nisbah Poisson

l

= regangan lateral (%)

a

= regangan aksial (%)

Pada uji kuat tekan uniaksial terdapat tipe pecah suatu contoh batuan pada saat runtuh. Tipe

pecah contoh batuan bergantung pada tingkat ketahanan contoh batuan dan kualitas permukaan

contoh batuan yang bersentuhan langsung dengan permukaan alat penekan saat pembebanan.

Kramadibrata (1991) mengatakan bahwa uji kuat tekan uniaksial menghasilkan tujuh tipe pecah,

yaitu :

a. Cataclasis

b. Belahan arah aksial (axial splitting)

c. Hancuran kerucut (cone runtuh)

d. Hancuran geser (homogeneous shear)

e. Hancuran geser dari sudut ke sudut (homogeneous shear corner to corner)

f. Kombinasi belahan aksial dan geser (combination axial dan local shear)

g. Serpihan mengulit bawang dan menekuk (splintery union-leaves and buckling)

Gambar 2.2 Tipe hancuran batuan pada kuat tekan uniaksial

(Kramadibrata, 1991)

1. B. Uji Kuat Tarik Tak Langsung ( Brazilian Test )

Sifat mekanik batuan yang diperoleh dari uji ini adalah kuat tarik batuan (

t

).

Ada dua metode yang dapat dipergunakan untuk mengetahui kuat tarik contoh batuan di

laboratorium, yaitu metode kuat tarik langsung dan metode kuat tarik tak langsung. Metode kuat

tarik tak langsung merupakan uji yang paling sering digunakan. Hal ini disebabkan uji ini lebih

mudah dan murah daripada uji kuat tarik langsung. Salah satu uji kuat tarik tak langsung adalah

Brazilian test.

Pada uji brazilian, kuat tarik batuan dapat ditentukan berdasarkan persamaan:

t=

2.F.(2.4)

.D.L

Keterangan :

t

= Kuat tarik batuan (MPa)

F = Gaya maksimum yang dapat ditahan batuan (KN)

D = Diameter contoh batuan (mm)

L = Tebal batuan (mm)

Gambar 2.3 Uji Brazilian

1. Uji Kecepatan Rambat Gelombang Ultrasonik

Uji kecepatan rambat gelombang ultrasonik dilakukan untuk menentukan cepat rambat gelombang

ultrasonik yang merambat melalui contoh batuan. Pada uji ini, waktu tempuh gelombang primer

yang merambat melalui contoh batuan diukur dengan menggunakan Portable Unit Non-destructive

Digital Indicated Tester (PUNDIT). Kecepatan rambat gelombang primer ditentukan melalui

persamaan 2.5.

V

p

= L .(2.5)

t

p

Keterangan:

L = panjang contoh batuan yang diuji (m)

V

t

= waktu tempuh gelombang ultrasonik primer (detik)

t

p

= cepat rambat primer atau tekan (m/detik)

Cepat rambat gelombang ultrasonik yang merambat di dalam batuan dipengaruhi oleh beberapa

faktor, yaitu: ukuran butir dan bobot isi, porositas dan kandungan air, temperature kehadiran

bidang lemah.

1.c.i. Ukuran butir dan bobot isi

Batuan yang memiliki ukuran butir halus atau kecil memiliki cepat rambat gelombang lebih besar

daripada batuan dengan ukuran butir kasar atau besar. Hal ini disebabkan karena batuan berbutir

kasar akan memberikan ruang kosong antar butir lebih besar dibandingkan batuan berbutir halus.

Ruang kosong inilah yang menyebabkan cepat rambat gelombang menurun karena tidak ada media

perambatannya. Sama halnya dengan ukuran butir, batuan berbutir halus memiliki bobot isi yang

lebih padat dibandingkan batuan berbutir kasar. Karena kerapatan antar butir yang tinggi dan

sedikitnya ruang kosong yang dimiliki batuan. Oleh karena itu, batuan yang memiliki bobot isi tinggi

memiliki cepat rambat gelombang yang tinggi.

1. Porositas dan kandungan air

Porositas merupakan banyaknya rongga dalam suatu batuan terhadap volume keseluruhan. Jadi

semakin tinggi nilai porositas akan menunjukan semakin banyak rongga atau ruang kosong di dalam

batuan. Sehingga dapat disimpulkan bahwa semakin tinggi porositas maka cepat rambat gelombang

akan semakin kecil. Kandungan air dalam batuan yang cenderung berpori akan merubah kecepatan

rambat gelombang di dalam batuan tersebut. Pada nilai porositas tertentu, kecepatan rambat

gelombang akan bertambah besar karena terjadinya peningkatan derajat

kejenuhan air. Hal ini terjadi karena kecepatan rambat gelombang di dalam air jauh lebih besar

dari di udara.

2.Temperatur

Kecepatan rambat gelombang ultrasonik juga diperngaruhi. Temperatur tinggi

pada saat pengujian akan menurunkan cepat rambat gelombang yang merambat

melalui contoh batuan.

3. Kehadiran bidang lemah

Bidang lemah yang berada didalam batuan akan mempengaruhi cepat rambat gelombang ultrasonik.

Bidang lemah yang merupakan bidang batas antara dua permukaan akan menhadirkan ruang kosong

berisi udara. Ruang kosong ini akan memperlambat cepat rambat gelombang ultrasonik. Dengan

demikian, kehadiran bidang lemah akan menurunkan cepat rambat gelombang yang merambat

melalui batuan.

1. Pengujian Point Load ( Point Load Test )

Pengujian ini dilakukan untuk mengetahui kekuatan ( strength ) dari percontoh batu secara tidak

langsung dilapangan. Percontoh batuan dapat berbentuk silinder.

Peralatan yang digunakan mudah dibawa-bawa, tidak begitu besar dan cukup ringan. Pengujian

cepat, sehingga dapat diketahui kekuatan datuan dilapangan, sebelum pengujian dilaboratorium

dilakukan.

Dari pengujian ini didapat :

Is = P

D

2

Dimana : Is = Point load strength index ( Index Franklin )

P = Beban maksimum sampai percontoh pecah

D = Jarak antara dua konus penekan

Hubungan antara index franklin (Is) dengan kuat tekan (

t

) menurut BIENIAWSKI sebagai berikut:

c

= 18 23 Is untuk diameter percontoh = 50 mm. Jika Is = 1 MPa maka index tersebut tidak lagi

mempunyai arti sehingga disarankan untuk menggunakan pengujian lain dalam penentuan kekuatan

( strength ) batuan.

Uji triaxial

Tujuan utama uji triaksial adalah untuk menentukan kekuatan batuan padakondisi pembebanan

triaksial melalui persamaan kriteria keruntuhan. Kriteria keruntuhan yang sering digunakan dalam

pengolahan data uji triaksial adalah criteria Mohr-Coulomb. Hasil pengujian triaksial kemudian

diplot kedalam kurva Mohr- Coulomb sehingga dapat ditentukan parameter-parameter kekuatan

batuan sebagai berikut:

o Strength envelope (kurva intrinsik)

o Kuat geser (Shear strength)

o Kohesi (C)

o Sudut geser dalam ()

Pada pengujian triaksial, contoh batuan dimasukkan kedalam sel triaksial, diberi tekanan

pemampatan (

3

), dan dibebani secara aksial (

1

), sampai runtuh. Pada uji ini, tegangan menengah

dianggap sama dengan tekanan pemampatan (

3=

1

).

Alat uji triaksial yang digunakan merupakan merujuk pada alat triaksial yang dikembangkan oleh

Von Karman pada tahun 1911 (Gambar 2.4). Di dalam apparatus ini, tekanan fluida berfungsi

sebagai tekanan pemampatan (

3

) yang diberikan kepada contoh batuan. Fluida dialirkan dengan

menggunakan pompa hidraulik dan dijaga agar selalu konstan.

Gambar 2.4 Aparatus uji triaksial Von Karman, 1911 (Patterson, 1978)

Pada mulanya, beban aksial merupakan instrumen utama yang mengendalikan uji ini. Namun

dengan perkembangan teknologi masa kini sudah memungkinkan untuk mengendalikan uji ini

melalui kontrol beban atau deformasi yang dialami contoh batuan, bahkan dengan menggunakan

katup servo, regangan aksial dan tekanan pori dapat juga diatur besarnya. Untuk penelitian ini,

digunakan mesin tekan Control seri 85060715 CAT C25/B tanpa katup servo.

Faktor-Faktor yang Mempengaruhi Uji Triaksial

1. Tekanan pemampatan

Tekanan pemampatan merupakan faktor yang sangat mempengaruhi dalam uji triaksial. Besarnya

tegangan aksial pada saat contoh batuan runtuh saat pengujian triaksial selalu lebih besar daripada

tegangan aksial saat contoh batuan runtuh pada pengujian kuat tekan uniaksial. Hal ini disebabkan

karena adanya penekanan (pemampatan) dari arah lateral dari sekeliling contoh batuan pada uji

triaksial. Berbeda pada pengujian kuat tekan uniaksial, tekanan pemampatannya adalah nol (zero

confining pressure), sehingga tegangan aksial batuan lebih kecil. Berdasarkan penelitian Von

Karman (1911) pada batuan marbel Carrara dapat dilihat dengan adanya tekanan pemampatan pada

contoh batuan mengakibatkan kenaikan tekanan aksial dan bersifat lebih ductile. Gambar 2.5

menunjukkan semakin tingginya tegangan puncak (peak) jika tekanan pemampatannya semakin

besar.

2. Tekanan pori

Dari penelitian Schwartz pada tahun 1964 yang mempelajari tentang tekanan pori pada uji triaksial

terhadap batuan sandstone (lihat Gambar 2.6). Dapat disimpulkan bahwa naiknya tekanan pori akan

menurunkan kekuatan batuan.

Gambar 2.5 Pengaruh tekanan pemampatan terhadap kurva tegangan-

regangan pada batuan Carrara marble oleh Von Karman, 1911

(Vutukuri & Katsuyama, 1994)

Gambar 2.6 Pengaruh tekanan pori terhadap kurva tegangan-regangan

pada batu sandstone oleh Schwartz, 1964 (Vutukuei, Lama & Saluja,

1974)

3. Temperatur

Secara umum, kenaikan temperatur menghasilkan penurunan kuat tekan batuan dan membuat

batuan semakin ductile. Gambar 2.7 menunjukkan kurva tegangan diferensial (deviatoric stress,

3-

1

) regangan aksial untuk batuan granit pada tekanan pemampatan 500 MPa dan pada

temperatur yang berbeda-beda. Pada temperatur kamar, sifat batuan adalah brittle, tetapi pada

temperatur 800

0

C batuan hampir seluruhnya ductile. Efek temperatur terhadap tegangan

diferensial saat runtuh untuk setiap tipe batuan adalah berbeda. Pada penelitian ini, pengaruh

temperature diabaikan.

Gambar 2.7 Pengaruh temperatur terhadap kurva tegangan diferensial-

regangan aksial untuk batuan granit pada tekanan pemampatan 500

MPa oleh Griggs, 1960 (Vutukuri & Katsuyama, 1994)

4. Laju deformasi

Kenaikan laju deformasi secara umum akan menaikkan kuat tekan batuan. Hal ini terbukti dari

penelitian-peneliatian terdahulu. Pada tahun 1961, Serdengecti dan Boozer melakukan penelitian

tentang pengaruh kenaikan laju deformasi pada uji triaksial. Dari penelitian mereka pada batuan

limestone dan gabbro solenhofen,

Gambar 2.8 Pengaruh laju deformasi terhadap kurva kuat tekan-

tekanan pemampatan untuk batuan Westerly granite oleh Logan dan

Handin, 1970 (Vutukuri & Katsuyama, 1994)

4. Bentuk dan Dimensi contoh batuan

Bentuk contoh batuan pengujian triaksial sama seperti uji kuat tekan uniaxial bentuk silinder.

Semakin bertambahnya ukuran contoh batuan, kemungkinan tiap contoh batuan dipengaruhi oleh

bidang lemah akan semakin besar. Oleh karena itu, semakin besar contoh batuan yang akan diuji,

kekuatan contoh batuan tersebut akan berkurang.

Variasi perbandingan panjang terhadap diameter contoh batuan ( /d) diketahui akan mempengaruhi

kekuatan contoh batuan. Kekuatan contoh batuan akan menurun seiring dengan menaiknya

perbandingan panjang terhadap diameter contoh batuan ( /d). Hal ini sesuai dengan penelitian

yang dilakukan Mogi pada tahun 1962.

Menurut ISRM (1972) untuk contoh batuan pada uji triaksial dan kuat tekan uniaksial, perbandingan

antara tinggi dan diameter contoh silinder yang umum digunakan adalah 2 sampai 2,5 dengan area

permukaan pembebanan yang datar, halus dan paralel tegak lurus terhadap sumbu aksis contoh

batuan.

5. Tipe Deformasi Batuan pada Uji Triaksial

Secara garis besar tipe deformasi yang terjadi saat contoh batuan runtuh dapat dibedakan menjadi

dua tipe, yaitu brittle fracture dan ductile fracture. Serdengecti dan Boozer menyebutkan bahwa

brittle fracture terjadi pada tekanan pemampatan yang rendah, temperatur yang rendah dan laju

deformasi yang besar. Sebaliknya, ductile fracture lebih sering terjadi pada tekanan pemampatan

yang tinggi, temperatur yang tinggi dan laju deformasi yang rendah (Vutukuri, Lama & Saluja,

1974).

Griggs & Handin (1960) menjelaskan deformasi makroskopik yang dialami

batuan pada tekanan pemampatan yang tinggi dalam uji triaksial. Mereka mendapati

lima tipe deformasi yang terjadi yang dialami contoh batuan saat diberi tekanan

pemampatan yang tinggi dalam uji triaksial tersebut (lihat Gambar 2.9).

Tipe 1 menunjukkan deformasi brittle yang ditandai oleh bentuk runtuh atau pecah yang berupa

splitting. Splitting dianggap sebagai rekahan yang sejajar terhadap arah gaya tekan aksial yang

mengindikasikan lepasnya ikatan antarbutir dalam contoh batuan karena tarikan.

Tipe 2 masih menunjukkan deformasi brittle, sudah terlihat adanya deformasi plastis sebelum

contoh batuan runtuh (seiring dengan naiknya tekanan pemampatan). Belahan yang berbentuk

kerucut dengan arah aksial menunjukkan terjadinya tegangan kompresif, sedangkan belahan

kerucut akan memiliki arah lateral ketika terjadi tegangan tarik.

Tipe 3 sudah mulai menunjukkan transisi dari brittle ke ductile. Penambahan tekanan pemampatan

menyebabkan contoh batuan runtuh in shear. Shear runtuh terjadi ketika butiran yang terikat

berpindah sepanjang bidang geser. Proses ini terjadi secara perlahan dari tarikan (tension) dan

berakhir dengan geseran (shear).

Karena tekanan pemampatan semakin naik, contoh batuan mulai terdeformasi secara ductile (laju

deformasi semakin menurun) dan contoh batuan sudah mulai bersifat plastis (tipe 4). Apabila

tekanan pemampatan dinaikkan kembali, contoh batuan akan bersifat sangat plastis dan akan sukar

untuk mendapatkan kekuatan puncaknya (tipe 5).

Gambar 2.9 Diagram skematik berbagai tipe deformasi batuan pada

pengujian triaksial oleh Griggs dan Handin, 1960 (Vutukuri &

Katsuyama, 1994)

1. III. PERCOBAAN

1. Prosedur Kerja

A.1. Uji Sifat Fisik Contoh Batuan

Tujuan : Untuk Mendapatkan sifat-sifat fisik batuan di laboratorium dengan peralatan yang

tersedia.

Cakupan :

o Bobot isi asli ( natural density )

o Bobot isi kering ( dry density )

o Bobot isi jenuh ( saturated density )

o Berat jenis sejati ( apparent specific gravity )

o Berat jenis sejati ( true specific gravity )

o Kadar air asli ( natural water content )

o Kadar air jenuh ( saturated water content )

o Drajad kejenuhan ( degree of saturation )

o Porosity

o Void ratio

Peralatan :

o Timbangan

o Oven

o Eksikator dan pompa

o Bak air dan air

Langkah Kerja

1. Siapkan contoh batuan yang akan dipreparasi

2. Penimbangan berat contoh batuan: Wn

3. Kemudian contoh batuan dimasukan kedalam eksikator

4. Eksikator dibersihkan kemudian bibir dan tutupnya diolesi vaselin

5. Isi eksikator dengan air hingga penuh dan udara dalam eksikator dihisap dengan bantuan

pompa vakum sampai tidak ada gelembung udara yang keluar dari contoh batuan

6. Penimbangan berat contoh batuan jenuh: Ww, ( setelah contoh batuan dijenuhkan dengan air

didalam eksikator yang hampa udara selama 24 jam ).

7. Peimbangan berat contoh batuan jenuh tergantung didalam air: ws

8. Penimbangan berat contoh batuan kering: Wo, ( setelah contoh batuan dikeringkan didalam

oven selama 24 jam pada temperature oven 90

0

A.2. Uji Sifat Dinamik Batuan ( Sonic Velocity Test )

Tujuan :

o Untuk mengukur cepat rambat gelombang Ultrasonic pada contoh batuan yang biasanya

dilakukan sebelum uni UCS

o Untuk menentukan modulus elastisitas dinamik (E)

Cakupan : Cepat rambat gelombang ultrasonic, modulus elastisitas dinamik (E)

Peralatan :

o Portable Unit Non destructive Digital Indicated Tester (PUNDIT)

o Jangka Sorong

o Pasta / Gemuk

Uji Sonic Velocity

Langkah Kerja

1. Mempersiapkan alat uji yaitu Portable Unit Non destructive Digital Indicated Tester (PUNDIT)

2. Lakukan pengoreksian / kalibrasi waktu perambatan pada PUNDIT

1. Lumasi permukaan dan bawah material kalibrasi agar seluruh permukaan mengalami

kontak yang merata dengan transduser

2. Tempatkan material yang sudah diketahui perambatan gelombang primernya diantara

transduser

3. Mengukur waktu perambatan gelombang primer contoh batuan.

Lumasi permukaan atas dan bawah contoh batuan agar seluruh permukaan mengalami kontak yang

merata dengan transdufer

1. Tempatkan contoh batuan dengan transdufer

2. Berikan beban rendah pada transdufer penerima

3. Hidupkan PUNDIT dan catat waktu perambatan gelombang primer pada display (sec)

A.3. Uji Kuat Tekan ( Unconfined Compressive Strength / UCS Test)

Tujuan : Untuk menentukan Unconfined Compressive Strength (UCS), Youngs Modulus, dan

Poisson Ratio

Cakupan : Nilai UCS, Youngs Modulus, dan Poisson Ratio

Peralatan :

o Mesin tekan Controls

o Dial Gauge

o Jangka Sorong

o Stopwatch

Langkah Kerja

1. Gunakan safety glasses dan safety shoes.

2. Siapkan formulir data jika pengambilan data dilakukan secara manual.

3. Contoh uji harus memenuhi syarat L/D = 2.

4. Lakukan persiapan alat mesin tekan, letakkan contoh batuan dipusat antara plat atas dan plat

bawah mesin tekan. Contoh batuan diletakkan dengan permukaan bawah menempel pada plat

bawah.

5. Pada mesin tekan dipasang tiga buah dial gauge untuk mengukur deformasi aksial, lateral 1,

dan lateral 2.

6. Pompa dihidupkan, sehingga oli yang bertekanan tinggi akan masuk kedalam silinder. Piston

dalam silinder bergerak kebawah sampai permukaan contoh batuan menyentuh plat tekan

bagian atas. Karena kedua permukaan contoh batuan telah menyentuh plat tekan

menyebabkan kenaikan piston terhambat sehingga gaya didalam contoh batuan meningkat.

Besarnya gaya yang ada di dalam contoh batuan ini ditransmisikan ke system alat pengukur

gaya. Matikan pompa.

7. Atur jarum penunjuk pada ketiga dial gauge pada posisi nol

8. hidupkan kembali pompa dan mulai lakukan pembacaan gaya setiap interval 2 kN hingga

terjadi failure dan dicatat proses pembebanan deformasi aksial dan lateralnya.

9. Alat pengukur gaya terdiri dari dua buah jarum penunjuk yaitu jarum hitam dan jarum merah.

Jarum hitam menunjukkan gaya di dalam contoh batuan, sedangkan jarum merah di gerakkan

oleh jarum hitam. Bila contoh batuan hancur (failure) gaya di dalam contoh batuan berkurang,

jarum hitam akan bergerak kembali ke nol dan jarum merah tertinggal pada skala terakhir

yang ditunjukkan jarum hitam. Maka gaya maksimum yang mampu ditahan oleh contoh batuan

akan ditunjukkan oleh jarum merah.

10. Matikan motor dan catat juga lamanya waktu percobaan. Lakukan cara yang sam untuk contoh

batuan yang lain.

F

Plat tekan

Dial gauge pengukuran lateral

Dial gauge pengukuran aksial

Sample batuan

F

Uji Kuat Tekan

A.4. Uji Kuat Tarik Tak Langsung (Brazilian Test)

Tujuan : Pengujian ini dilakukan untuk mengetahui kuat tarik (tensile strength) dari percontoh

batu berbentuk silinder secara tak langsung.

Cakupan : Mengetahui nilai kuat tarik (tensile strength) tak langsung dari batu yang di uji.

Peralatan :

o Mesin Tekan Controls

o Dial Gauge

o Jangka Sorong

o Stop Watch

P

2R

H

Langkah Kerja

1. Gunakan safety glasses dan safety shoes

2. Siapkan formulir data jika pengambilan data dilakukan secara manual

3. siapkan contoh batuan dengan ukuran dimensi panjang = setengah kali diameter

( L = D )

1. Lakukan persiapan mesin tekan. Letakkan contoh batuan dipusat antara plat atas dan plat

bawah mesin tekan, dengan dinding silinder menempel pada plat atas dan plat bawah dengan

terlebih dahulu dilapisi kertas karbon untuk pembacaan sudut

2. Pasang dial gauge untuk mengukur deformasi aksial

3. Hidupkan mesin tekan sehingga contoh batuan menyentuh plat tekan bagian atas

4. Lakukan pembacaan penambahan gaya setiap interval 1 kN atau 2 kN

Dan catat proses pembebanan deformasi aksial sampai contoh batuan pecah dan jarum hitam akan

bergerak kembali ke nol.

A.5. Uji Kuat Geser ( Direct Shear Test)

Tujuan : Untuk mengetahui kuat geser batuan, harga kohesi dan sudut geser dalam baik puncak

(peak), semu ( apparent) atau sisa dari batuan pada tegangan normal tertentu.

Cakupan :

o Garis coulombs shear strength

o Kohesi (C)

o Sudut Geser Dalam ()

o Kuat Geser (Mpa)

Peralatan :

o Direct Shear Box Apparatur Test

o Jangka Sorong

o Stop watch

F normal

F geser

F geser

Uji Geser Langsung

Langkah Kerja :

1. Gunakan safety glasses dan safety shoes

2. Contoh batuan diletakkan dalamsuatu cetakan beton dengan perbandingan tertentu sehingga

merupakan suatu kesatuan dengan beton tersebut.

3. Letakkan contoh batuan yang telah berada dalam cetakan beton ke dalam alat shear box.

4. Pasang dial gauge untuk mrngukur perpindahan pada arah pergeseran. Atur pada posisi nol.

5. Berikan gaya normal menggunakan bandul dengan berat tertentu.

6. Berikan gaya gaser dengan besar tertentu menggunakan mesin direct shear otomatis.

7. Lakukan pembacaan pertambanhangaya setiap interval deformasi sebesar 0,5 mm. Lakukan

tegangan geser mencapai puncak (kondisi residual).

8. Setelah contoh patah, berikan gaya yang berlawanan arah dengan gaya yang sebelumnya

sampai tegangan gesernya mencapai puncak (kondisi residual).

9. Selama pemberian gaya, lakukan pula pembacaan gaya setiap interval deformasi sebesar atau

0,5 mm.

A.6. Uji Point Load

Tujuan : Pengujian ini dilakukan untuk mengetahui kekuatan dari sample batuan secara tidak

langsung di lapangan. Sample batuan ini berbentuk silinder atau tidak beraturan.

Cakupan : Mencari nilai Point Load Index / Indeks Franklin (I

s

)

Peralatan

o Point Load Tester

o Jangka Sorong

P P

D

P P

Langkah Kerja

1. Gunakan safety glasses dan safety shoes

2. Contoh batuan yang disarankan untuk pengujian ini adalah berbentuk silinder dengan diameter

= 50 mm.

3. Tempatkan contoh batuan di antara konus penekan.

4. Atur kedua konus dengan menggunakan pompa hidrolik sampai contoh batuan dalam keadaan

terjepit oleh kedua konus penekan.

5. Kalibrasi alat pengukur beban dalam keadaan nol, kemudian set dalam keadaan peak

6. Ukur jarak antara kedua konus penekan sebelum pengujian.

7. Tambah tekanan kedua konus pada contoh batuan secara konstan sampai batuan failure.

8. Catat beban maksimum saat contoh batuan failure dan ukur jarak antar kedua konus penekan

setalah pengujian.

A.7. Uji Triaksial

Tujuan

Dari hasil pengujian triaksial dapat di buat kurva Mohr Coulomb sehingga dapat ditemukan :

o Strength Envelope (kurva instrinsik)

o Kuat Geser (Shear Strength)

o Sudut Geser Dalam ()

o Kohesi (C)

Cakupan :

o Kurva Mohr Coulomb

o Strength Envelope

o Kuat Geser

o Sudut Geser Dalam

o Kohesi

Peralatan

o Mesin Tombol Controls

o Sex Triaksial

o Dial Gauge

o Jangka Sorong

o Stop watch

o Karet Ban

Oli

Karet

Sampel

Mekanisme Sel Triaksial

Langkah Kerja

1. Gunakan safety glasses dan safety shoes.

2. Contoh batuan yang digunakan berdimensi panjang = dua kali diameter.

3. Contoh batuan dimasukkan ke dalam selubung karet kemudian ditutup kedua ujungnya dengan

menggunakan plat, kemudian diletakkan kedalam sel triaksial dan ditutup. Didalam sel

triaksial ini akan dipompakan oli bertekanan dari pompa hidrolik untuk memberikan tekanan

pengukungan.

4. Letakkan sel triaksial yang berisi contoh batuan di pusat antara plat atas dan plat bawah mesin

tekan. Contoh batuan diletakkan dengan permukaan bawah menempel pada plat bawah.

5. Pada alat mesin tekan dipasang dial gauge untuk mengukur deformasi aksial.

6. Hidupkan mesin tekan sehingga sel triaksial menyentuh plat tekan bagian atas. Matikan mesin.

7. Atur jarum penunjuk dial gauge pada posisi nol.

8. Oli dipompakan ke dalam sel triaksial dengan menggunakan pompa hidrolik sampai pada

tekanan tertentu (tekanan pengukungan 1 = x1). Pada saat bersamaan, hidupkan kembali

mesin tekan dan mulai lakukan pembacaan gaya setiap interval tertentu (2 kN atau 1 kn)

hingga terjadi failure.

9. Catat deformasi aksial pada setiap pembacaan gaya selama proses pembebanan.

10. Bila contoh batuan hancur (failure) yang ditunjukkan oleh jarum hitam yang bergerak kembali

ke nol, matikan motor dan catat juga lamanya waktu percobaan.

11. Lakukan prosedur yang sama untuk contoh batuan ke-2 dan ke-3, tetapi dengan pengukungan

yang berbeda ( x2 dan x3)

You might also like

- Wa0002Document37 pagesWa0002Gembel Couvlac ElitNo ratings yet

- Revisi Formasi CPNS Pemprov Jabar 2018 PDFDocument37 pagesRevisi Formasi CPNS Pemprov Jabar 2018 PDFaskuri hsbNo ratings yet

- Dokumen - Tips Adat-AmbalanDocument1 pageDokumen - Tips Adat-AmbalanGembel Couvlac ElitNo ratings yet

- Kisi-Kisi Ujian Teori KejuruanDocument2 pagesKisi-Kisi Ujian Teori KejuruanGembel Couvlac ElitNo ratings yet

- Instrumen PK Guru BK - Konselor PDFDocument28 pagesInstrumen PK Guru BK - Konselor PDFYaya PerintisNo ratings yet

- Formasi CPNS BPKP 20170906 PDFDocument1 pageFormasi CPNS BPKP 20170906 PDFGembel Couvlac ElitNo ratings yet

- 280378formulir Pendaftaran PLN 2015Document2 pages280378formulir Pendaftaran PLN 2015RahmatHariantoNo ratings yet

- K13 KS 1 5 BK Sma 180305Document54 pagesK13 KS 1 5 BK Sma 180305Michael LangiNo ratings yet

- Program Keg Ekstra Kul PDFDocument7 pagesProgram Keg Ekstra Kul PDFGembel Couvlac ElitNo ratings yet

- Perjanjian KerjasamaDocument6 pagesPerjanjian KerjasamaGembel Couvlac ElitNo ratings yet

- Buku 1 PKB GuruDocument73 pagesBuku 1 PKB GuruTaufik Agus Tanto100% (1)

- Instrumen PK Guru Tugas Tambahan - Wakil Kepala Sekolah PDFDocument15 pagesInstrumen PK Guru Tugas Tambahan - Wakil Kepala Sekolah PDFAhmadYani100% (1)

- Rincian Formasi Cpns Kemendikbud 2017 PDFDocument6 pagesRincian Formasi Cpns Kemendikbud 2017 PDFSigitPangestuTuNdanNo ratings yet

- Ida Sub Ekzirw Bdo Flight OriginatingDocument2 pagesIda Sub Ekzirw Bdo Flight OriginatingIndra PermanaNo ratings yet

- Alokasi Penempatan PDFDocument2 pagesAlokasi Penempatan PDFGembel Couvlac ElitNo ratings yet

- Pandu AnDocument15 pagesPandu AnGembel Couvlac ElitNo ratings yet

- Lembar Catatan FaktaDocument5 pagesLembar Catatan FaktaGembel Couvlac ElitNo ratings yet

- Kata PengantarDocument3 pagesKata PengantarGembel Couvlac ElitNo ratings yet

- Lembar Catatan Fakta Tugas TambahanDocument4 pagesLembar Catatan Fakta Tugas TambahanGembel Couvlac ElitNo ratings yet

- Daftar Peserta Didik Kelompok Bermain PaudDocument1 pageDaftar Peserta Didik Kelompok Bermain PaudGembel Couvlac ElitNo ratings yet

- Laporan Bulanan Paud Dewi SriDocument2 pagesLaporan Bulanan Paud Dewi SriGembel Couvlac ElitNo ratings yet

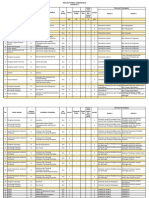

- Form Skp-Guru Mapel (Format Dari BKN)Document27 pagesForm Skp-Guru Mapel (Format Dari BKN)Gembel Couvlac ElitNo ratings yet

- Analisis Ulangan HarianDocument17 pagesAnalisis Ulangan HarianGembel Couvlac ElitNo ratings yet

- Form Skp-Guru BP, BK (Format Dari BKN) - 2Document25 pagesForm Skp-Guru BP, BK (Format Dari BKN) - 2Gembel Couvlac ElitNo ratings yet

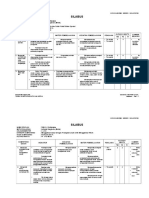

- Silabus AutocadDocument10 pagesSilabus AutocadGembel Couvlac ElitNo ratings yet

- Sil 71Document5 pagesSil 71Warnet Master-netNo ratings yet

- Analisis Ulangan HarianDocument17 pagesAnalisis Ulangan HarianGembel Couvlac ElitNo ratings yet

- Bab 2Document6 pagesBab 2Gembel Couvlac ElitNo ratings yet

- 14.KI-KD Geologi Dasar NEW OkeDocument2 pages14.KI-KD Geologi Dasar NEW OkeGembel Couvlac ElitNo ratings yet

- Pengenalan Bahan PeledakDocument55 pagesPengenalan Bahan PeledakRaju SeptianNo ratings yet