Professional Documents

Culture Documents

PENGARUHPENENTUANKADARASPALOPTIMUM

Uploaded by

Fajar Budiono0 ratings0% found this document useful (0 votes)

64 views10 pagesPenelitian ini membandingkan hasil pemadatan campuran aspal beton menggunakan pemadat Marshall dan Gyratory pada berbagai kadar aspal. Hasilnya menunjukkan bahwa kadar aspal yang paling menguntungkan berbeda tergantung pada standar tumbukan Marshall yang digunakan, yaitu nilai tengah pada 75 tumbukan, nilai bawah pada 50 tumbukan, dan nilai bawah pada 35 tumbukan.

Original Description:

KADAR ASPAL OPTIMUM

Copyright

© © All Rights Reserved

Available Formats

PDF, TXT or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentPenelitian ini membandingkan hasil pemadatan campuran aspal beton menggunakan pemadat Marshall dan Gyratory pada berbagai kadar aspal. Hasilnya menunjukkan bahwa kadar aspal yang paling menguntungkan berbeda tergantung pada standar tumbukan Marshall yang digunakan, yaitu nilai tengah pada 75 tumbukan, nilai bawah pada 50 tumbukan, dan nilai bawah pada 35 tumbukan.

Copyright:

© All Rights Reserved

Available Formats

Download as PDF, TXT or read online from Scribd

0 ratings0% found this document useful (0 votes)

64 views10 pagesPENGARUHPENENTUANKADARASPALOPTIMUM

Uploaded by

Fajar BudionoPenelitian ini membandingkan hasil pemadatan campuran aspal beton menggunakan pemadat Marshall dan Gyratory pada berbagai kadar aspal. Hasilnya menunjukkan bahwa kadar aspal yang paling menguntungkan berbeda tergantung pada standar tumbukan Marshall yang digunakan, yaitu nilai tengah pada 75 tumbukan, nilai bawah pada 50 tumbukan, dan nilai bawah pada 35 tumbukan.

Copyright:

© All Rights Reserved

Available Formats

Download as PDF, TXT or read online from Scribd

You are on page 1of 10

1

PENGARUH PENENTUAN KADAR ASPAL OPTIMUM TERHADAP KUALITAS

DESAIN CAMPURAN BERASPAL

Yeti Mesiriawati Sasana Putra

Mahasiswa Fakultas Teknik Sipil Staf pengajar pada Fakultas Teknik Sipil

Univ. Lampung Univ. Lampung

Jl. Soemantri Brojonegoro No.1 Bandar Lampung Jl. Soemantri Brojonegoro No.1 Bandar Lampung

Abstrak

Proses desain campuran beraspal adalah suatu proses yang dilakukan untuk mendapatkan komposisi campuran

beraspal yang paling menguntungkan. Campuran aspal yang didesain pada kadar aspal yang tepat diharapkan

dapat memberikan kinerja layan yang baik. Berdasarkan analisis parameter dan karakteristik Marshall

didapatkan suatu range (batas) nilai kadar aspal yang memenuhi semua persyaratan. Bina Marga mengambil

nilai tengah dari batas tersebut sebagai kadar aspal otimum (KAO). Tujuan penelitian adalah untuk meneliti dan

mendapatkan pengetahuan yang lebih tentang pengaruh penetapan nilai kadar aspal optimum yang diambil tidak

hanya dari nilai tengah saja tetapi juga nilai batas bawah dan atas dari range kadar aspal yang memenuhi

persyaratan standar Marshall, terhadap kualitas desain campuran beraspal. Penelitian menggunakan tipe

campuran aspal beton dan dua macam metode pemadatan yaitu penumbuk Marshall dan Gyratory. Penelitian

dimulai dengan uji bahan material, dilanjutkan pembuatan 3 benda uji untuk setiap kadar aspal yang ditentukan

yaitu 5.0 %, 5.5 %, 6.0 %, 6.5 %, dan 7.0 %. Kemudian dilakukan proses pemadatan Marshall dengan 3 variasi

tumbukan yaitu 35, 50, dan 75 tumbukan, hasilnya diperoleh 3 range kadar aspal yang memenuhi persyaratan

parameter dan karakterisitik Marshall dari 3 variasi tumbukan tersebut. Selanjutnya dibuat 3 benda uji untuk

masing-masing nilai kadar aspal yang diambil dari nilai batas bawah, nilai tengah, dan nilai batas atas dari range

kadar aspal yang memenuhi persyaratan dari setiap tumbukan, selanjutnya dipadatkan dengan pemadat Gyratory

dalam 3 variasi sudut putaran. Sebagai pengendali operasional pemadat Gyratory adalah densitas maksimal

yang dihasilkan dari desain Marshall, dimana pemadat Gyratory akan berhenti melakukan pemadatan setelah

mencapai densitas maksimum desain Marshall. Hasil penelitian menunjukkan bahwa pada standar Marshall 75

tumbukan kadar aspal yang paling menguntungkan adalah pada nilai tengah range kadar aspal yang memenuhi

persyaratan standar pada sudut putar Gyratory 1.25, pada standar Marshall 50 tumbukan pada nilai bawah range

kadar aspal dengan putar Gyratory 1.25, sedang pada standar Marshall 35 tumbukan adalah nilai bawah dari

range kadar aspal dengan sudut putar Gyratory 1.75.

1. PENDAHULUAN

1.1 Latar Belakang

Tujuan dari desain campuran aspal adalah membuat kombinasi campuran aspal, agregat, dan

filler dengan tepat sehingga mendapatkan struktur perkerasan yang dapat memberikan kinerja

layan yang baik. Desain campuran aspal melibatkan prosedur laboratorium untuk

mendapatkan proporsi material yang akan digunakan, termasuk menentukan kadar aspal yang

digunakan sebagai pengikat gradasi agregat tersebut. Berdasarkan analisis karakteristik dan

parameter Marshall didapatkan batas kadar aspal dalam campuran yang memenuhi

persyaratan dan pada umumnya penentuan kadar aspal optimum yang digunakan dalam

desain campuran aspal mengambil nilai tengah dari batas tersebut.

Salah satu aspek yang penting dalam desain campuran aspal adalah proses pemadatan dimana

terjadi proses pengurangan kadar rongga udara di dalam campuran aspal sehingga terjadi

saling kunci diantara agregat penyusun. Kualitas pemadatan campuran aspal sangat

bergantung pada karakteristik lekatan dan bentuk agregat, juga volume aspal.

Proses pemadatan di laboratorium biasanya menggunakan alat penumbuk Marshall yang

sekarang mulai diragukan kinerjanya karena tidak dapat mensimulasikan kepadatan

campuran yang terjadi di lapangan (Asphalt Institute, 1995). Ruth, B.E. dan R.C. West

(1995) menyatakan bahwa pemadat Gyratory dapat memberikan hasil pemadatan yang

Simposium III FSTPT, ISBN no. 979-96241-0-X

2

realistis sehingga didapatkan benda uji dengan sifat-sifat yang mendekati campuran aspal di

lapangan.

Penggunaan alat pemadat Gyratory untuk pemadatan benda uji pada pengujian Marshall di

laboratorium merupakan hal yang relatif baru di Indonesia sehingga perlu dilakukan

pengujian lebih lanjut untuk mengetahui kinerja dari alat pemadat Gyratory. Pengoperasian

alat pemadat Gyratory dapat dikontrol dengan menentukan densitas/kepadatan benda uji yang

ingin dicapai terlebih dahulu (Oliver, J.W.H., 1994). Hal ini menimbulkan ide untuk meneliti

dan mempelajari pengaruh pengaturan sudut putar Gyratory terhadap pencapaian densitas

Marshall yang digunakan sebagai kontrol pada batas kadar aspal yang memenuhi persyaratan

untuk melihat pengaruhnya terhadap kinerja campuran aspal.

1.2 Tujuan Penelitian

Tujuan dari penelitian ini adalah:

1. Untuk meneliti dan mendapatkan pengetahuan yang lebih banyak tentang pengaruh

pengaturan sudut putar Gyratory terhadap pencapaian densitas campuran aspal beton dari

desain Marshall.

2. Untuk membandingkan kinerja hasil pemadatan aspal beton pada batas atas, nilai tengah,

dan batas bawah kadar aspal yang memenuhi persyaratan dari desain Marshall.

1.3 Lingkup dan Batasan Penelitian

Lingkup dan batasan penelitian ini adalah:

1. Penelitian memfokuskan pada 2 tes laboratorium, yaitu pengujian menggunakan alat

pemadat Marshall dan Gyratory.

2. Tipe campuran adalah beton aspal.

3. Permasalahan yang diamati adalah parameter (stabilitas dan flow) dan karakteristik

(VIM, VMA, dan VFB) Marshall.

2. TINJAUAN PUSTAKA

Sejak pertama kali digunakan oleh kesatuan insinyur tentara Amerika Serikat (U.S. Army

Corps of Engineer), alat penguji Gyratory menjadi lebih dikenal, karena dianggap mampu

memberi desain campuran aspal yang lebih teliti kinerjanya di lapangan baik dalam kondisi

selama masa konstruksi dan seterusnya setelah dilalui lalu lintas (McRae, J.L., 1993).

Selain itu pemadatan dengan penumbuk Marshall oleh banyak insinyur dianggap tidak

mampu mensimulasikan pemadatan di lapangan (Asphalt Institute, 1994). Terdapat beberapa

penelitian yang telah dilakukan untuk menghubungkan hasil pemadatan dan sifat-sifat

campuran dengan menggunakan kedua peralatan di atas.

Ruth B.E. dan R.C. West (1995) melakukan pengembangan prosedur pemadatan campuran

SMA (Stone Matrix Asphalt) untuk tujuan desain volumetri dan pengujian kekuatannya,

memakai alat penguji Gyratory (Gyratory Testing Machine/GTM) yang dilengkapi dengan

roda penggilas udara. Dengan GTM Model 6B/4C, roda penggilas udara bertekanan 62 kPa,

tekanan vertikal (ram) 690 kPa, sudut putaran 0,052 radian, dan 12 putaran per menit, serta

menggunakan prinsip yang terdapat dalam prosedur Tahap-1 dari sistem Superpave,

diharapkan alat pemadat Gyratory ini sesuai dengan kondisi di lapangan.

Juga dimungkinkan menampilkan suatu N-desain percobaan khususnya campuran SMA untuk

menentukan hasil pemadatan yang tepat. Uji kepadatan Gyratory menunjukkan adanya

Simposium III FSTPT, ISBN no. 979-96241-0-X

3

ketahanan geser yang dihasilkan oleh kerangka batu campuran SMA. Berdasarkan kriteria

campuran aspal bergradasi rapat, SMA memiliki ketahanan geser yang sangat baik. Jika

parameter ini dibuktikan menjadi indikator yang baik dari ketahanan terhadap alur, ini akan

dapat mengoptimalisasi pemilihan komponen dan proporsi desain campuran SMA pada masa

datang.

DAngelo J.A., et al. (1995) membandingkan kinerja pemadatan menggunakan prosedur

Gyratory dengan menggunakan prosedur Marshall. Lima pasangan benda uji campuran aspal

HMA (Hot Mix Asphalt) yang berasal dari pabrik campuran aspal yang berbeda, masing-

masing dipadatkan menggunakan prosedur Marshall dan Gyratory. Kinerja volumetrik dari

setiap pasangan benda uji digunakan untuk mengevaluasi hasil pemadatan Marshall

dibandingkan dengan hasil pemadatan Gyratory. Hasil penelitian menunjukkan bahwa nilai

VTM (void in total mix) dan VMA (void in mineral agregate) mempunyai hubungan

langsung dengan kadar aspal HMA. Hasil pemadatan Gyratory menunjukkan nilai VTM dan

VMA yang lebih rendah dibandingkan Marshall. Hal ini menunjukkan bahwa kondisi agregat

hasil pemadatan Gyratory lebih padat dibandingkan Marshall.

Darsana I.K. (1998) mengkaji kinerja volumetrik dari campuran SMA yang didesain

menggunakan metode Marshall, yaitu 50 tumbukan dan 75 tumbukan, serta metode

kombinasi (Marshall + PRD (Percentage Refusal Density)), yang kemudian dipadatkan

dengan menggunakan alat penguji Gyratory, alat penguji PRD dan alat penguji jejak roda

(wheel tracking) dipakai untuk menguji deformasi yang terjadi. Hasil pengujian dari benda

uji yang dipersiapkan pada dua kadar aspal optimum dan pemadatan dengan prosedur

Marshall, Gyratory dan PRD menunjukkan kecenderungan nilai kepadatan Marshall

meningkat untuk kadar aspal optimum yang lebih besar, nilai kepadatan Gyratory sama untuk

kedua kadar aspal optimum yang berbeda, dan nilai kepadatan PRD menurun untuk kadar

aspal optimum yang lebih besar. Pada prosedur Marshall nilai VMA dan nilai VIM

cenderung menurun untuk kadar aspal optimum yang lebih besar, sedangkan nilai VFB (void

filled with bitumen) cenderung meningkat. Pada prosedur Gyratory dan PRD nilai VMA dan

VIM cenderung meningkat untuk kadar aspal optimum yang lebih besar, sedangkan nilai VFB

cenderung menurun. Pada pengujian jejak roda (wheel tracking) menunjukkan

kecenderungan perubahan deformasi yang meningkat untuk kadar aspal optimum yang besar.

Darsana I.K. (1998) juga menyarankan untuk melakukan pengujian laboratorium untuk

mencari hubungan di antara besaran-besaran nilai tersebut.

Kosasih, D. (1997) menyatakan bahwa densitas (kepadatan) sebagai hasil nyata dari proses

pemadatan merupakan salah satu parameter untuk kontrol kualitas pekerjaan di lapangan.

Tingkat kepadatan campuran aspal yang harus dicapai di lapangan selama pelaksanaan

konstruksi umumnya ditentukan dari pengujian di laboratorium. Kepadatan benda uji ternyata

juga berpengaruh terhadap karakteristik (nilai rongga udara, rongga dalam agregat, dan

rongga terisi aspal) dan parameter Marshall (stabilitas dan kelelehan).

3. METODE PENELITIAN

Tempat penelitian berlokasi di Laboratorium Jalan Raya Fakultas Teknik Jurusan Sipil

Universitas Lampung Jl. Prof. Dr. Soemantri Brojonegoro No. 1 Bandar Lampung.

3.1 Bahan

Simposium III FSTPT, ISBN no. 979-96241-0-X

4

Bahan-bahan yang digunakan dalam penelitian ini adalah:

a. Batu pecah berasal dan diolah di pemecah batu Tanjungan, Lampung Selatan.

b. Pasir berasal dari Gunung Sugih. Lampung Tengah

c. Aspal yang digunakan adalah aspal ex Pertamina dengan penetrasi 80/100.

d. Filler yang digunakan adalah abu batu.

Secara umum bahan material yang digunakan memenuhi persyaratan yang telah ditetapkan

oleh standar Bina Marga.

3.2 Desain Campuran Aspal

Pada penelitian ini gradasi campuran agregat yang digunakan adalah gradasi campuran V

spesifikasi Bina Marga. Desain campuran aspal dilakukan secara teliti untuk mengurangi

tingkat kesalahan yang mungkin terjadi yaitu dengan mengambil nilai tengah dari setiap

persen berat agregat yang lolos saringan. Kemudian lima tipe kadar aspal dari desain

campuran dipilih untuk penelitian, yaitu 5,0 %, 5,5 %, 6,0 %, 6,5 %, dan 7,0 %.

Benda uji akan dipadatkan dengan penumbuk Marshall dengan 35, 50, dan 75 tumbukan.

Kadar aspal yang digunakan adalah dalam desain campuran selanjutnya adalah batas atas,

nilai tengah, dan batas bawah dari batas kadar aspal yang memenuhi persyaratan standar

Marshall. Selanjutnya dari masing-masing desain campuran tersebut di atas dilakukan dengan

pemadatan Gyratory dengan sudut putar 1,25

o

, 1,5

o

, dan 1,75

o

dengan densitas Marshall

sebagai kontrol untuk melihat kinerja campuran aspal.

4. DATA DAN ANALISA

Pada hasil pemadatan benda uji menggunakan penumbuk Marshall dengan 3 variasi jumlah

tumbukan diperoleh data nilai range kadar aspal yang memenuhi standar Marshall seperti

terlihat pada gambar berikut

Simposium III FSTPT, ISBN no. 979-96241-0-X

5

Grafik parameter dan karakteristik Marshall 75 tumbukan

kadar aspal vs VIM

0

3

6

9

12

15

4.5 5 5.5 6 6.5 7 7.5

kadar aspal (%)

VIM (%)

kadar aspal vs flow

0

1

2

3

4

5

4.5 5 5.5 6 6.5 7 7.5

kadar aspal (%)

flow (mm)

kadar aspal vs VMA

12

13.5

15

16.5

18

19.5

4.5 5 5.5 6 6.5 7 7.5

VMA (%)

kadar aspal (%)

kadar aspal vs stabilitas

8

8.5

9

9.5

10

10.5

11

11.5

12

12.5

4.5 5 5.5 6 6.5 7 7.5

kadar aspal (%)

stabilitas (kN)

kadar aspal vs VFA

40

55

70

85

100

4.5 5 5.5 6 6.5 7 7.5

kadar aspal (%)

VFA (%)

kadar aspal vs densitas

2

2.1

2.2

2.3

2.4

2.5

4.5 5 5.5 6 6.5 7 7.5

densitas (t/m

3

)

kadar aspal (%)

densitas (t/m

3

)

4.5 5 5.5 6 6.5 7 7.5

VMA

VIM

flow

stabilitas

VFA

5.52

5.23 5.81

Simposium III FSTPT, ISBN no. 979-96241-0-X

6

Grafik parameter dan karakteristik Marshall 50 tumbukan

kadar aspal vs VIM

0

3

6

9

12

15

4.5 5 5.5 6 6.5 7 7.5

kadar aspal (%)

VIM (%)

kadar aspal vs flow

0

1

2

3

4

5

4.5 5 5.5 6 6.5 7 7.5

flow (mm)

kadar aspal (%)

kadar aspal vs VMA

12

13.5

15

16.5

18

19.5

4.5 5 5.5 6 6.5 7 7.5

VMA (%)

kadar aspal (%)

kadar aspal vs stabilitas

8

8.5

9

9.5

10

10.5

11

11.5

12

12.5

4.5 5 5.5 6 6.5 7 7.5

kadar aspal (%)

stabilitas (kN)

kadar aspal vs VFA

40

55

70

85

100

4.5 5 5.5 6 6.5 7 7.5

VFA (%)

kadar aspal (%)

4.5 5 5.5 6 6.5 7 7.5

VMA

VIM

flow

stabilitas

VFA

5.95

kadar aspal vs densitas

2

2.1

2.2

2.3

2.4

2.5

4.5 5 5.5 6 6.5 7 7.5

kadar aspal (%)

densitas (t/m

3

)

5.63 6.27

Simposium III FSTPT, ISBN no. 979-96241-0-X

7

Grafik parameter dan karakteristik Marshall 35 tumbukan

kadar aspal vsVIM

0

3

6

9

12

15

4.5 5 5.5 6 6.5 7 7.5

VIM (%)

kadar aspal (%)

kadar aspal vs flow

0

1

2

3

4

5

4.5 5 5.5 6 6.5 7 7.5

kadar aspal (%)

flow (mm)

kadar aspal vs VMA

0

5

10

15

20

25

4.5 5 5.5 6 6.5 7 7.5

kadar aspal (%)

VMA (%)

kadar aspal vs stabilitas

0

3

6

9

12

4.5 5 5.5 6 6.5 7 7.5

kadar aspal (%)

stabilitas (kN)

kadar aspal vs VFA

0

25

50

75

100

4.5 5 5.5 6 6.5 7 7.5

kadar aspal (%)

VFA (%)

2

2.1

2.2

2.3

2.4

2.5

4.5 5 5.5 6 6.5 7 7.5

kadar aspal (%)

densitas (t/m

3

)

4.5 5 5.5 6 6.5 7 7.5

VFA

VMA

VIM

flow

stabilitas

6.275 5.97 6.58

Simposium III FSTPT, ISBN no. 979-96241-0-X

8

Dari nilai kadar aspal tersebut kemudian dilakukan pemadatan benda uji dengan alat pemadat

gyratory dalam 3 (tiga) variasi sudut putar, yaitu 1.25, 1.50, dan 1.75, dengan kontrol

operasional densitas masing-masing batas kadar aspal, seperti pada Tabel IV.1.

Tabel IV.1. Densitas maksimal pada setiap nilai batas kadar aspal yang memenuhi persyaratan

standar Marshall

Standar

Marshall

Densitas nilai bawah

(t/m3)

Densitas nilai tengah

(t/m3)

Densitas nilai atas

(t/m3)

75 tumbukan 2.29315 2.29864 2.30303

50 tumbukan 2.28477 2.29642 2.3054

35 tumbukan 2.27498 2.28825 2.29674

Hasil pemadatan benda uji menggunakan alat pemadat gyratory secara rata-rata memberikan

hasil seperti terlihat pada Tabel IV.2

Tabel IV.2. Parameter dan karakteristik Marshall benda uji hasil pemadatan alat gyratory

Hasil penelitian menunjukkan bahwa nilai stabilitas dan flow cenderung menurun sejalan

dengan bertambah besarnya sudut putar gyratory pada standar Marshall 75 dan 50 tumbukan,

tetapi pada standar Marshall 35 tumbukan berlaku kecenderungan yang berlawanan. Untuk

nilai VIM dan VMA cenderung turun sejalan dengan semakin kecilnya sudut putar gyratory,

tetapi nilai VFB cenderung sebaliknya, dan hal ini berlaku untuk semua standar Marshall.

Hal ini mungkin dipengaruhi oleh semakin meningkatnya kadar aspal yang dihasilkan dari

sudut putar VIM VMA VFB Densitas Stabilitas Flow

1.75 1.574 14.034 89.456 2.337 12.932 3.413

1.5 0.838 13.391 93.746 2.354 9.389 2.457

1.25 0.547 13.137 95.877 2.361 7.331 2.587

1.75 1.449 13.357 89.196 2.348 12.695 3.343

1.5 1.376 13.294 90.178 2.350 9.978 2.460

1.25 1.518 13.418 88.815 2.347 9.620 2.380

1.75 1.819 13.110 86.145 2.348 12.847 3.437

1.5 1.975 13.248 85.250 2.345 9.877 2.730

1.25 2.433 13.654 82.255 2.334 9.448 2.453

1.75 1.355 13.265 89.917 2.351 10.190 2.383

1.5 1.695 13.564 87.630 2.343 9.325 2.733

1.25 1.091 13.033 91.642 2.357 14.497 3.580

1.75 4.024 15.024 73.421 2.296 8.709 2.547

1.5 3.868 14.886 74.261 2.300 9.740 3.150

1.25 1.453 12.748 88.885 2.358 13.615 3.377

1.75 3.677 14.118 74.179 2.314 10.447 2.203

1.5 4.617 14.957 69.181 2.291 7.669 2.567

1.25 2.687 13.236 79.841 2.337 12.812 3.500

1.75 4.312 15.020 71.540 2.293 9.486 2.360

1.5 3.511 14.309 75.551 2.312 9.229 2.333

1.25 2.751 13.634 80.119 2.331 9.975 2.807

1.75 4.909 15.012 67.353 2.287 9.550 2.450

1.5 5.329 15.387 65.439 2.277 9.426 2.867

1.25 5.154 15.231 66.328 2.281 9.772 2.907

1.75 7.919 17.175 54.605 2.223 9.065 2.980

1.5 6.042 15.486 60.996 2.268 7.910 2.610

1.25 5.573 15.064 63.091 2.280 8.010 2.433 n

i

l

a

i

a

t

a

s

M

s

t

-

3

5

M

s

t

-

5

0

M

s

t

-

7

5

n

i

l

a

i

t

e

n

g

a

h

n

i

l

a

i

t

e

n

g

a

h

n

i

l

a

i

a

t

a

s

n

i

l

a

i

b

a

w

a

h

n

i

l

a

i

b

a

w

a

h

n

i

l

a

i

t

e

n

g

a

h

n

i

l

a

i

a

t

a

s

n

i

l

a

i

b

a

w

a

h

Simposium III FSTPT, ISBN no. 979-96241-0-X

9

pemadatan benda uji menggunakan penumbuk Marshall pada 3 (tiga) standar Marshall yang

ada. Nilai kepadatan (densitas) yang dihasilkan seluruh benda uji hasil pemadatan

menggunakan gyratory memberikan nilai yang lebih besar bila dibandingkan dengan densitas

rencana yang ditetapkan dari metode desain tumbukan Marshall. Hal ini menunjukan

5. KESIMPULAN DAN SARAN

Dari hasil penelitian kadar aspal yang paling menguntungkan adalah pada nilai tengah range

kadar aspal yang memenuhi persyaratan standar pada sudut putar Gyratory 1.25, pada standar

Marshall 50 tumbukan pada nilai bawah range kadar aspal dengan putar Gyratory 1.25,

sedang pada standar Marshall 35 tumbukan adalah nilai bawah dari range kadar aspal dengan

sudut putar Gyratory 1.75 ditinjau dari parameter dan karakteristik Marshall.

Dalam hal ini penulis menyarankan untuk mengadakan penelitian lebih lanjut berkaitan

dengan penentuan nilai kadar aspal optimum dengan menggunakan variasi pemadatan yang

lebih banyak.

6. UCAPAN TERIMA KASIH

Penulis mengucapkan terima kasih kepada Bapak Sasana Putra yang telah banyak membantu

selama pelaksanaan penelitian. Ucapan terima kasih juga disampaikan kepada seluruh staf

Laboratorium Inti Jalan Raya, Fakultas Teknik Jurusan Sipil Universitas Lampung atasizin

pemakaian fasilitas laboratorium.

7. DAFTAR PUSTAKA

ATKINS, H.N. 1983. Highway Material, Soils, and Concretes, 2

nd

ed.;Reston, Virginia:

Reston Publishing Company, Inc.

DICKINSON, E.J. 1984. Bituminous Roads in Australia, 1

st

published; Vermount-South,

Victoria: Australian Road Research Board.

SHELL BITUMEN U.K. 1990. The Shell Bitumen Hanbook, Shell Bitumen U.K.

HUGHES, C.S. 1989. NCHRP Synthesis of Highway Practice 152 : Compaction of

Asphalt Pavement, Washington, D.C.: Transportation Research Board, National Research

Council, pp. 5 -18

COMINSKY, R.J., et al. 1994. Strategic Highway Research Program No.407 (SHRP -

407) : The Superpave Mix Design Manual for New Construction and Overlays,

Washington, D.C.: National Research Council.

KENNEDY, T.W., et al. 1994. Strategic Highway Research Program No.410 (SHRP -

410) : Superior Performing Asphalt Pavements (Superpave) : The Product of SHRP

Asphalt Research Program, Washington, D.C.: National Research Council.

THE ASPHALT INSTITUTE. 199. Superpave Series No.2 (SP-2) : Superpave Mix

Design,

OLIVER, J.W.H. 1994. Research Report ARR - 259 : The Austroads Asphalt Mix Design

Methode version - 1, Vermount South, Victoria: Australian Road Research Board Ltd.

RUTH, B.E. and R.C. WEST. 1995. Compaction and Strength of Stone Matrix Asphalt

Mixtures in the Gyratory Testing Machine, Proceedings, Assocciation of Asphalt Paving

Technology, Vol. 64, pp. 33 - 45

Simposium III FSTPT, ISBN no. 979-96241-0-X

10

D'ANGELO, J.A., et al. 1995. Comparison of the Superpave Gyratory Compactor to the

Marshall for the Field Quality Control, Proceedings, Assocciation of Asphalt Paving

Technology, Vol. 64, pp. 611 - 629

DARSANA, I.K. dan B.S. SUBAGIO. 1998. Kajian Laboratorium Komposisi Volumetrik

Campuran SMA dengan Teknik Pemadatan yang Berbeda, Jurnal Puslitbang Jalan 3(XV),

September 1998, hlm. 30 - 36

LAMPIRAN

Tabel . Hasil Pengujian Material Agregat

Persyaratan Jenis Pemeriksaan Metode

Min Maks

Hasil Satuan

Agregat kasar

1. B.J. curah (bulk) SNI-03-1968-1990 2.5 - 2.595 -

2. B.J. SSD SNI-03-1968-1990 - - 2.5835 -

3. B.J. semu (apparent) SNI-03-1968-1990 - - 2.638 -

4. Penyerapan air SNI-03-1969-1990 - 3.0 1.311 %

5. Indeks Kepipihan SNI-M-25-1991-03 - 25 8.9 %

6. Indeks Kelonjongan SNI-M-25-1991-03 - 25 0 %

7. Kekuatan agregat terhadap tumbukan BS-812 - 30 7.6 %

8. Keausan agregat dengan LA SNI-03-2417-1991 - 40 2.649 %

Agregat halus

1. B.J. curah (bulk) SNI-03-1968-1990 - - 2.487 -

2. B.J. SSD SNI-03-1968-1990 - - 2.548 -

3. B.J. semu (apparent) SNI-03-1968-1990 - - 2.648 -

4. Penyerapan air SNI-03-1969-1990 - 3.0 2.442 %

Filler

1. B.J. curah (bulk) SNI-15-2531-1991 - - 2.54003 -

Tabel 4.1 Hasil Pengujian Aspal Penetrasi 80-10 standar Marshall 75 dan 50 tumbukan 0

Persyaratan Jenis Pemeriksaan Metode

Min. Max.

Hasil Satuan

1. Penetrasi (25

o

C, 5 detik) SNI-06-2456-1991 60 79 84.85 0.1 mm

2. Titik Lembek (ring ball) SNI-06-2434-1991 48 58 48.25

o

C

3. Titik Nyala (clev. Open cup) SNI-06-2433-1991 200 - 338

o

C

4. Kehilangan Berat (163

o

C, 5 jam) SNI-06-2440-1991 - 0.8 0.0604 % berat

5. Kelarutan (C

2

HCl

3

) PA.0305-76 99 -

6. Daktilitas (25

o

C, 5cm/menit) SNI-06-2432-1991 100 - 135.5 cm

7. Penetrasi setelah kehilangan berat*) SNI-06-2456-1991 54 - 77.4 % semula

8. Daktilitas setelah kehilangan berat*) SNI-06-2432-1991 50 - 135.5 cm

9. Berat Jenis (25

o

C) SNI-06-2441-1991 1 - 1.037 gr/cc

You might also like

- Khalil Asyraf 03120200189 BPJ RIVIEW JURNAL 3Document2 pagesKhalil Asyraf 03120200189 BPJ RIVIEW JURNAL 3Halil AsyrafNo ratings yet

- Uas Prak Jalan Raya Maria Natasya Hutagalung (5183250024)Document3 pagesUas Prak Jalan Raya Maria Natasya Hutagalung (5183250024)syarifah aqshaNo ratings yet

- Modifikasi Marshall Utk Camp AspalDocument15 pagesModifikasi Marshall Utk Camp AspalOcie Hady LesmanaNo ratings yet

- Laporan PraktikumDocument26 pagesLaporan PraktikumrahayurizqiNo ratings yet

- REKAYASAN CAMPURANDocument46 pagesREKAYASAN CAMPURANAgus Sholehudin Anzie100% (2)

- Pengaruh Sand EquivalentDocument15 pagesPengaruh Sand Equivalentawang0% (1)

- GradasiDocument14 pagesGradasiBagus BimantaraNo ratings yet

- Marshall TestDocument48 pagesMarshall Testadi_saraan01100% (1)

- SIFAT MARSHALLDocument8 pagesSIFAT MARSHALLPrasditaNovriandiNo ratings yet

- highway-materials-designDocument10 pageshighway-materials-designASTARI NURANYA LIRIANYNo ratings yet

- Pemanfaatan Agregat Merapi (Bantak) Untuk Pembuatan Beton Aspal Panas (Hotmix) Dengan Variasi Bahan Bitumen PDFDocument26 pagesPemanfaatan Agregat Merapi (Bantak) Untuk Pembuatan Beton Aspal Panas (Hotmix) Dengan Variasi Bahan Bitumen PDFDony BvsNo ratings yet

- Metode MarshallDocument3 pagesMetode MarshallFlow Fox100% (2)

- Marshall Test 2Document56 pagesMarshall Test 2ZidniIlmanII100% (1)

- Mix Design AspalDocument43 pagesMix Design AspalAdhipratama100% (2)

- Khalil Asyraf 03120200189 BPJ RIVIEW JURNAL 5Document2 pagesKhalil Asyraf 03120200189 BPJ RIVIEW JURNAL 5Halil AsyrafNo ratings yet

- Jalan RayaDocument3 pagesJalan Rayasyarifah aqshaNo ratings yet

- KARAKTERISTIK MIXDocument37 pagesKARAKTERISTIK MIXDwmonaaNo ratings yet

- Pengujian Aspal Dengan MetodeDocument3 pagesPengujian Aspal Dengan Metodetyas ariantoNo ratings yet

- Kepadatan Campuran Dengan Variasi Tumbukan Terhadap AC-WC Gradiasi Halus Dengan Metode MarshallDocument14 pagesKepadatan Campuran Dengan Variasi Tumbukan Terhadap AC-WC Gradiasi Halus Dengan Metode MarshallGhina Pricillia DarmansyahNo ratings yet

- Marshall TestDocument48 pagesMarshall TestMuhammad Dewangga RamadanNo ratings yet

- Evaluasi Metode Desain Mix Untuk Reclaimed Asphalt Pavement Mixes Dengan Berbusa BitumenDocument16 pagesEvaluasi Metode Desain Mix Untuk Reclaimed Asphalt Pavement Mixes Dengan Berbusa BitumenNur Fitria PermatasariNo ratings yet

- Pengujian Campuran Aspal Dengan Alat Marshall (Mix - 01) Mashuri, ST, Mt-1Document43 pagesPengujian Campuran Aspal Dengan Alat Marshall (Mix - 01) Mashuri, ST, Mt-1AdhipratamaNo ratings yet

- Pemanfaatan Abu Ampas Tebu Sebagai Bahan Substitusi Filler Terhadap Karakteristik Campuran Aspal BetonDocument8 pagesPemanfaatan Abu Ampas Tebu Sebagai Bahan Substitusi Filler Terhadap Karakteristik Campuran Aspal BetonIswandi Yuda Permana0% (1)

- Seminar ProposalDocument25 pagesSeminar ProposalImpi Sulfiah Jaliki0% (1)

- Bab IDocument5 pagesBab IMuhammad FikryNo ratings yet

- Test Kadar Aspal Jalan Lalu LintasDocument2 pagesTest Kadar Aspal Jalan Lalu Lintaspranataputrareno96No ratings yet

- L Marshall Bab 3Document27 pagesL Marshall Bab 3naziraputritariganNo ratings yet

- 35 +Venli+DotulungDocument9 pages35 +Venli+Dotulungleonardus febry jakungNo ratings yet

- Modul 11Document12 pagesModul 11Novitryawati Adis PratiwiNo ratings yet

- Pengujian Aspal Dengan Metode MarshallDocument3 pagesPengujian Aspal Dengan Metode MarshallYohanes0% (1)

- Perencanaan Campuran Dan Pembuatan Benda Uji Marshall Kel 4Document25 pagesPerencanaan Campuran Dan Pembuatan Benda Uji Marshall Kel 4Novita SimanullangNo ratings yet

- UAS - Material Bahan JalanDocument4 pagesUAS - Material Bahan Jalannadhif akhdanNo ratings yet

- OPTIMASI RAPDocument8 pagesOPTIMASI RAPSri MartiniNo ratings yet

- Mix Design Kelompok 26-Dikonversi PDFDocument40 pagesMix Design Kelompok 26-Dikonversi PDFAtto SuwartoNo ratings yet

- PRAKTIKUM Kombinasi Agregat Dan Job Mix Formula (JMF) : 1. Standart UjiDocument14 pagesPRAKTIKUM Kombinasi Agregat Dan Job Mix Formula (JMF) : 1. Standart UjiWildany Arif ArdianNo ratings yet

- Marshall TestingDocument57 pagesMarshall TestingDiffa anandraNo ratings yet

- 1 SMDocument10 pages1 SMJeisya ManguandeNo ratings yet

- Karakteristik Aspal Beton dengan Penambahan Sedimen DAM Bili-Bili dan Anti Pengelupasan (39Document11 pagesKarakteristik Aspal Beton dengan Penambahan Sedimen DAM Bili-Bili dan Anti Pengelupasan (39Pak Ucu JayNo ratings yet

- Pengujian Perkerasan AspalDocument22 pagesPengujian Perkerasan AspalRahmawati Ayudia67% (3)

- UJI MARSHALLDocument25 pagesUJI MARSHALLIrma SusantiNo ratings yet

- 1 SMDocument10 pages1 SMMUHAMMAD RISYDI FADHILLAHNo ratings yet

- Pengujian 2Document2 pagesPengujian 2ALI MARKISWAHNo ratings yet

- Tugas Bindo NestyDocument14 pagesTugas Bindo NestyNesty YomanNo ratings yet

- Analisa Pengujian MarshallDocument3 pagesAnalisa Pengujian Marshallana damanikNo ratings yet

- Analisa Saringan Agregat CampuranDocument10 pagesAnalisa Saringan Agregat CampuranSofyan SauriNo ratings yet

- Pavementmanagemen SystemDocument11 pagesPavementmanagemen SystemfadillamahzuraNo ratings yet

- Artikel Slurry SealDocument13 pagesArtikel Slurry SealAryaNo ratings yet

- Pengujian Perkerasan AspalDocument23 pagesPengujian Perkerasan AspalDwhies 67No ratings yet

- 1 PBDocument14 pages1 PBHamzani HasbiNo ratings yet

- Siska Dewi - Alternatif Kajian LiteraturDocument4 pagesSiska Dewi - Alternatif Kajian LiteraturSiska DewiNo ratings yet

- BAB 6 Mix Desain Dan MarshallDocument14 pagesBAB 6 Mix Desain Dan MarshallCiputra Ruslan0% (1)

- Bab Ii Tinjauan PustakaDocument5 pagesBab Ii Tinjauan PustakaaulNo ratings yet

- 3685-Article Text-7456-1-10-20230517Document6 pages3685-Article Text-7456-1-10-20230517Puja VildiaNo ratings yet

- 5 - Perencanaan Campuran Beraspal Dan KesalahanDocument39 pages5 - Perencanaan Campuran Beraspal Dan KesalahanMiftahul AnsyariNo ratings yet

- Aspal TembagaDocument6 pagesAspal TembagaSyaihil AlamNo ratings yet

- 2202 4614 1 SMDocument5 pages2202 4614 1 SMMuhammad Rifagil MeizurNo ratings yet

- Perancangan Bahan Perkerasan UgmDocument14 pagesPerancangan Bahan Perkerasan Ugmtitto_trylogyNo ratings yet

- JUDULDocument95 pagesJUDULWinness SutehnoNo ratings yet

- Modul SPSS 17 PDFDocument0 pagesModul SPSS 17 PDFCseetee Nur QasehNo ratings yet

- Laporan Akhir Model TarikanDocument59 pagesLaporan Akhir Model TarikanFajar BudionoNo ratings yet

- SBD PK Tahun Jamak Hs - 2015Document187 pagesSBD PK Tahun Jamak Hs - 2015Fajar Budiono100% (1)

- Banda Aceh Dalam Angka 2013 - Bappeda PDFDocument415 pagesBanda Aceh Dalam Angka 2013 - Bappeda PDFFajar BudionoNo ratings yet

- Banda Aceh Dalam Angka 2013 - Bappeda PDFDocument415 pagesBanda Aceh Dalam Angka 2013 - Bappeda PDFFajar BudionoNo ratings yet

- Peta Struktur Ruang Kota Banda Aceh (RTRW 2009-2029)Document1 pagePeta Struktur Ruang Kota Banda Aceh (RTRW 2009-2029)Fajar BudionoNo ratings yet

- Peta Kawasan Strategis Kota Banda Aceh (RTRW 2009-2029)Document1 pagePeta Kawasan Strategis Kota Banda Aceh (RTRW 2009-2029)Fajar BudionoNo ratings yet

- Peta Pola Ruang Kota Banda Aceh (RTRW 2009-2029)Document1 pagePeta Pola Ruang Kota Banda Aceh (RTRW 2009-2029)Fajar Budiono100% (1)

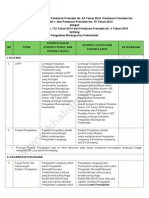

- Matriks Perbedaan Perpres 54 Tahun 2010 Dan PerubahannyaDocument9 pagesMatriks Perbedaan Perpres 54 Tahun 2010 Dan PerubahannyamilaNo ratings yet

- Modul SPSS 17 PDFDocument0 pagesModul SPSS 17 PDFCseetee Nur QasehNo ratings yet

- Katalog Qick WinsDocument30 pagesKatalog Qick WinsFajar BudionoNo ratings yet

- Rencana Tata Ruang Kota Banda Aceh 2009-2029Document1 pageRencana Tata Ruang Kota Banda Aceh 2009-2029Fajar BudionoNo ratings yet

- RPM AndalalinDocument20 pagesRPM AndalalinFajar BudionoNo ratings yet

- SNI T-12-2004 (Perencanaan Struktur Beton JBT)Document142 pagesSNI T-12-2004 (Perencanaan Struktur Beton JBT)Raito Light100% (2)

- PedomanJlnJbtDesa2 Rev 13032005Document19 pagesPedomanJlnJbtDesa2 Rev 13032005Fajar BudionoNo ratings yet

- 16-Perencanaan Putaran Balik (U-Turn)Document30 pages16-Perencanaan Putaran Balik (U-Turn)gundalakeren100% (1)

- Se Men Pu No.4 Se M 2010Document19 pagesSe Men Pu No.4 Se M 2010Fajar BudionoNo ratings yet

- Pasir LautDocument11 pagesPasir LautDiaryspdt Sazali PuputNo ratings yet

- Jurnal Pusjatan-Penelitian Penggunaan Berbagai Bahan Stabilisasi Tanah Untuk Perkerasan Jalan-LeksiminingsihDocument16 pagesJurnal Pusjatan-Penelitian Penggunaan Berbagai Bahan Stabilisasi Tanah Untuk Perkerasan Jalan-LeksiminingsihFajar BudionoNo ratings yet

- Sekolah SwastaDocument56 pagesSekolah SwastaFajar BudionoNo ratings yet

- T1029 Dampak Kebisingan TOCDocument134 pagesT1029 Dampak Kebisingan TOCFajar BudionoNo ratings yet

- Ketahanan Fatig Berbagai Jenis Campuran Beraspal (Gradasi Spesifikasi Baru Dan Lama)Document13 pagesKetahanan Fatig Berbagai Jenis Campuran Beraspal (Gradasi Spesifikasi Baru Dan Lama)Fajar BudionoNo ratings yet

- 019Document9 pages019Fajar BudionoNo ratings yet

- 05 DadanDocument6 pages05 DadanFajar BudionoNo ratings yet

- SPM ParkirDocument179 pagesSPM ParkirFajar Budiono50% (2)

- Kajian Keberadaan Ruang Pelayanan Publik Terhadap Kebutuhan Parkir Dan Kinerja Ruas Jalan (Studi Kasus Klinik Cempaka Lima, Kota Banda Aceh) (066T)Document8 pagesKajian Keberadaan Ruang Pelayanan Publik Terhadap Kebutuhan Parkir Dan Kinerja Ruas Jalan (Studi Kasus Klinik Cempaka Lima, Kota Banda Aceh) (066T)Fajar BudionoNo ratings yet

- DOKUMENDocument2 pagesDOKUMENFajar BudionoNo ratings yet

- PD T 20 2004 B Perencanaan Bundaran Untuk Simpang SebidangDocument35 pagesPD T 20 2004 B Perencanaan Bundaran Untuk Simpang SebidangFajar BudionoNo ratings yet