Professional Documents

Culture Documents

Analisis Causa Raiz

Uploaded by

juanqui20Original Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Analisis Causa Raiz

Uploaded by

juanqui20Copyright:

Available Formats

IDIA - formacin@idia.org.pe, fparedes@lean-vision.com www.idia.org.pe / www.lean-vision.

com

3366850 (anx. 107)/ 996330510 (RPM #531179) /415*7567-Lima-Per

Tecnologa, Investigacin, Capacitacin y Consultora para la mejora continua de los Procesos

1

Nov. 2009

(*) Ing. Mecnico de la Pontificia Universidad Catlica del Per. Director General y Consultor Senior del Instituto de Ingeniera Aplicada-IDIA.

Especializado en TQM (Total Quality Management) en Japn, Productividad y Competitividad en Italia, Francia y Espaa por la OIT, Gestin

ambiental rentable en Alemania, Produccin ms Limpia en Colombia y Conservacin de la Energa en Japn. Asesor, consultor y capacitador

de empresas lderes, para la implementacin y aplicacin de sistemas de gestin (ISO 9001:2000, ISO 14001, OHSAS 18001) y de

estrategias clase mundial, tales como Lean Manufacturing, TPM (Mantenimiento Productivo Total), 5S, SMED, Kaizen, Just In Time, RCM,

Six Sigma, ACR. Auditor Lder ISO 9001:2000 IRAM-IQM. Ms de 20 aos de experiencia en la Industria. Ha sido Jefe de Mantenimiento y

coordinador de mejora continua y de TPM en alicorp S.A.A. y Sub-Gerente de Mantenimiento y Proyectos en PRODAC S.A. empresa del

grupo Belga BEKAERT lder mundial en la fabricacin de alambres y derivados. Es uno de los primeros impulsadores de la filosofa Lean en

el Per. Docente de la PUCP en el curso de Gestin del Mantenimiento y Seguridad del Programa de especializacin en Produccin y

Operaciones.

Ha colaborado como capacitador/consultor de empresas lderes, entre las cules se encuentran: alicorp S.A.A., Minera Yanacocha S.R.L.,

Cementos Lima .S.A., Gloria S.A., Kimberly Clark Per y Ecuador, PLUSPETROL, Kraft Foods Per S.A., Ecopetrol de Colombia, Monmeros

de Colombia, PetroEcuador, Minera Barrick S.A., ABB S.A, Minera Poderosa, PROTISA, ENERSUR S.A. (Tractebel), Suez Energy Per S.A.,,

EGASA, Luz del Sur S.A. Southern Per CC, Doe Run Per S.R.L., Good Year S.A., C.H. San Gabn, Faber Castell S.A, ElectroPer,

Cogorno S.A. Boyles Bros Diamantina, PerBar, Filtros Lys S.A., Cogorno S.A., Vencedor S.A., IEQSA, Firth Industries Per.

.

No es necesario decir que las

organizaciones no aprenden de

los problemas, si las personas no

los analizan y los discuten. Sin

embargo, esto contina siendo

solamente un pensamiento

importante. El potencial del

aprendizaje disponible no se

obtiene a menos que el problema

(o fallas: un tipo de problema) o

prdida se analice y se discuta

profundamente.

El asunto es que muchas veces

en las organizaciones estamos

tan inmersos en reaccionar a

los problemas que se presentan

en el da a da, que el llevar a

cabo una actividad tan proactiva

como el analizar problemas, o

fallas en particular, no es vista

como algo que aporte o agregue

valor al negocio, ni mucho menos

como algo estratgico y parte de

una filosofa de mantenimiento (si

hablamos de fallas). Y ni que

decir de establecer un sistema de

gestin de fallas.

La habilidad para resolver

problemas no es un talento innato

que poseen slo unas pocas

personas especiales. Ms bien,

es el resultado acumulativo de

actos individuales que se van

moldeando y mejorando a travs

de la experiencia y estudio

repetido

Sin embargo, si queremos

adoptar acciones conducentes a

reducir los costos del ciclo de

vida til del proceso o de los

activos, mejorar la seguridad y la

confiabilidad del negocio,

debemos aplicar una

metodologa disciplinada que

permita identificar las causas-

races y un plan Kaizen para

eliminarlas o controlarlas.

Aqu queremos mostrar una

metodologa integrada basada en

el modelo de anlisis procedente

del campo de la calidad, conocido

como QC-Story (Historia de

Calidad o Ruta de la Calidad).

Este modelo estructurado bajo el

ciclo de DEMING, PDCA (Plan-

Do-Check-Act), es muy familiar

dentro de las empresas

industriales debido al empleo de

las reconocidas siete

herramientas bsicas: diagrama

de Pareto, diagrama de Causa y

Efecto, histogramas, estratifi-

cacin de informacin, hojas de

chequeo o verificacin, diagrama

de dispersin y grficos de control

y tambin por las 7N QC Tools

(Diagrama de rbol, de relaciones,

de afinidades, de flechas,

Siguiendo la Ruta de l a calidad:

Metodologa integral para el anlisis

causa-raz de problemas y de fallas

(RCFA - Root Cause Fail ure Analysi s)

Ing. Francis Paredes Rodrguez

(*)

Lean Management

TQM

Manteni miento/Operaciones

Gesti n Ambiental

Gesti n de Seg. y Salud

Gesti n Energt ica

Gesti n Humana

C Cu ur rs so o- -T Ta al l l l e er r d de e A AC CR R

P Pe et t r ro oE Ec cu ua ad do or r

Curso-Taller de ACR

CEACA-Venezuel a

C Cu ur rs so o- -T Ta al l l l e er r d de e A AC CR R

C Ce en nt t r r a al l T T m mi i c ca a C Ch hi i l l c ca a- -S Su ue ez z E En ne er r g gy y

Curso-Taller de

Manteni miento Autnomo

PLUSPETROL-Pisco

IDIA - formacin@idia.org.pe, fparedes@lean-vision.com www.idia.org.pe / www.lean-vision.com

3366850 (anx. 107)/ 996330510 (RPM #531179) /415*7567-Lima-Per

Tecnologa, Investigacin, Capacitacin y Consultora para la mejora continua de los Procesos

2

Nov. 2009

diagrama matricial, matriz de

anlisis de datos, PDPC)

Las causas de los problemas se

investigan desde el punto de

vista de los hechos, y se

analizan con precisin la

relacin entre la causa y el

efecto.

Las fallas o defectos en los

equipos o sistemas productivos

aparecen de dos modos: como

prdidas crnicas o, espordicas.

Esta metodologa es potente para

la reduccin drstica de las

prdidas crnicas, especialmente

cuando estas son altas. Sin

embargo, es frecuente encontrar

que estos buenos resultados se

deben a la eliminacin de las

prdidas espordicas, prdidas

que no son habituales pero que

pueden tener un alto impacto en

un cierto tiempo, mantenindose

sin resolver las prdidas crnicas.

(H.Alvrez)

Con las metodologas de calidad

es posible lograr una disminucin

de hasta un 90% de las prdidas

crnicas; sin embargo, cuando se

pretende reducir el diez por ciento

restante, es necesario recurrir a

las tcnicas especializadas de

mantenimiento, como el anlisis

P-M (que abordaremos en un

artculo posterior) o el anlisis

Why-Why nacidos en el entorno

TPM.

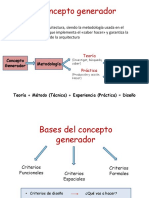

La metodologa de los 7 pasos o

la Ruta de la Calidad (QC Story),

tiene las siguientes etapas:

El paso 1 es obvio si estamos

ante una falla o avera especfica

o un evento relevante que se ha

presentado y que queremos

analizar inmediatamente. Sino,

debemos seleccionar de un

conjunto de posibilidades, un tema

especfico aplicando algunas

herramientas bsicas (Pareto,

Matriz de decisiones, etc.)

En la fig. 8, se muestran los pasos

indicados, las acciones ms

importantes y las herramientas

ms empleadas en cada paso.

Nos centraremos en esta

oportunidad en el anlisis de las

causas (Paso 4) y veremos como

se pueden integrar diversas

herramientas que nos pueden

ayudar a encontrar las causas-

races de las prdidas, problemas

o fallas en particular en esta etapa

de la metodologa.

Existen muchas herramientas

para esta etapa, algunas slo

aplicables al anlisis de fallas y

otras para problemas en general:

diagrama causa-efecto, diagrama

de rbol (empleado de diferentes

maneras), diagrama de relaciones,

anlisis de barreras, anlisis de

cambio, 5 Porqus, FTA (Failure

Tree Analysis). Veremos a

continuacin algunas de ellas:

Diagrama causaefecto o

diagrama de Ishikawa .

Podemos determinar la estructura

o relacin mltiple de causa-

efecto observndola sistema-

ticamente. Es difcil solucionar

problemas complicados sin tener

en cuenta esta estructura.

El diagrama causa-efecto es un

vehculo para ordenar, de forma

muy concentrada, todas las

causas que supuestamente

pueden contribuir a un

determinado efecto. Nos permite,

por tanto, lograr un conocimiento

comn de un problema complejo,

sin ser nunca sustitutivo de los

datos. Este diagrama fue

desarrollado en 1943 por el Prof.

Kaoru Ishikawa en Tokio.

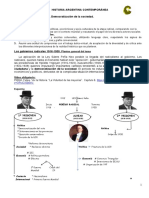

Accin contra el

Fenmeno

Accin contra el

Fenmeno

Problema

Resuelto

Problema

Resuelto

Abordaje convencional Abordaje convencional

de los problemas de los problemas

S S ntoma ntoma

desaparece desaparece

Pensamos que el Pensamos que el

problema ha sido problema ha sido

resuelto !! resuelto !!

Problema Problema

Accin contra

las causas

Accin contra

las causas

Problema

Resuelto

Problema

Resuelto

Abordaje sist Abordaje sist mico de mico de

los problemas los problemas

S S ntoma ntoma

desaparece desaparece

Problema Problema

real mente ha sido real mente ha si do

resuelto !! resuelt o !!

Problema Problema

Identi ficar Identi fi car

sus causas sus causas

Accin contra

las causas

Accin contra

las causas

Problema

Resuelto

Problema

Resuelto

Abordaje sist Abordaje sist mico de mico de

los problemas los problemas

S S ntoma ntoma

desaparece desaparece

Problema Problema

real mente ha sido real mente ha si do

resuelto !! resuelt o !!

Problema Problema

Identi ficar Identi fi car

sus causas sus causas

Fig. 1. Abordaje de los Problemas

1.Selecci onar el

Tema

2.Entender la

situacin actual y

pl antear objeti vos

3.Planificar

activi dades

4.Anali zar las

Causas

5.Establecer

contramedidas

6.Veri ficar

resultados

7.Estandarizar y

establ ecer control

IDIA - formacin@idia.org.pe, fparedes@lean-vision.com www.idia.org.pe / www.lean-vision.com

3366850 (anx. 107)/ 996330510 (RPM #531179) /415*7567-Lima-Per

Tecnologa, Investigacin, Capacitacin y Consultora para la mejora continua de los Procesos

3

Nov. 2009

En la fig. 3 se puede visualizar un

Diagrama Causa-efecto en el que

las causas demarcadas con el

valo son las causas ms

probables (hiptesis), que luego

de validadas segn la informacin

obtenida en la etapa 2:

comprensin de la situacin actual,

se convierten en causas-

races.

Una pequea desventaja de

esta herramienta es que no nos

muestra claramente la

estructura o relacin entre las

diferentes causas.

Una variante del diagrama causa-

efecto, es el CEDAC (Cause

Effect Diagram with Addition of

Cards - Diagrama de Causa

Efecto con Adicin de Cartas),

desarrollado por Ruiji Fukuda de

la empresa Sumitomo, a quien el

comit del premio Deming le

otorg el premio Nikkei por el

desarrollo de este procedimiento.

El CEDAC es un verdadero

instrumento de gestin de

conocimiento a travs de la

experimentacin. Permite la

formulacin de hiptesis sobre

factores que generan el problema

y posteriormente, durante el

trabajo diario, se verifica si la

causa que se ha seleccionado

contribuye o no al problema, o sea,

se prueba la hiptesis. Esta forma

de trabajo experimental contribuye

a la acumulacin de conocimiento

ya que el trabajador puede

evaluar directamente en la planta

si sus creencias o si sus puntos

de vista son vlidos.

Esta tcnica complementada con

los instrumentos estudiados en

este artculo, pueden brindarle

muy buenos resultados, tanto en

la mejora del conocimiento, como

de en el incremento de la

confiabilidad y disponibilidad de

los sistemas productivos.

Diagrama de rbol .

Es una representacin grfica que

muestra el desglose progresivo de

los factores, elementos o medios

que pueden contribuir a un efecto

u objetivo determinado,

mostrndolo de forma ordenada,

clara, precisa y de un solo golpe

de vista.

Por sus caractersticas

principales, la construccin de un

Diagrama de rbol es muy til

cuando:

- Se requiere desglosar a distintos

niveles de integracin un efecto

u objetivo.

- Es necesaria una planificacin

estructurada.

- Se busca una gua en el anlisis

o estudio de alternativas de

actuacin.

R Re es si i s st t e en nc ci i a a

m ma al l o og gr r a ad da a

M Ma al l a a t t r r a an ns sf f e er r e en nc ci i a a d de e

c ca al l o or r e en n e el l

i i n nt t e er r c ca am mb bi i a ad do or r d de e

p pl l a ac ca as s

T T d de e a ag gu ua a

b ba aj j a a

V V l l v vu ul l a as s

e es st t r r a an ng gu ul l a ad da as s

T T d de e

a at t o om mi i z za ac ci i n n

i i n na ad de ec cu ua ad da a

E Ex xc ce es si i v va as s

e em mi i s si i o on ne es s d de e g ga as se es s

d de e e es sc ca ap pe e e en n l l a a

c ca al l d de er r a a

M Me ez zc cl l a a

a ai i r r e e- -c co om mb bu us st t i i b bl l e e

i i n na ad de ec cu ua ad da a

A An na al l i i z za ad do or r d de e g ga as se es s s si i n n

m ma an nt t e en ni i m mi i e en nt t o o / / d de es sc ca al l i i b br r a ad do o

M MA AQ QU UI IN NA A

E En ns su uc ci i a ar rm mi i e en nt to o

d de e l l a a c co op pa a

r r o ot t a at t i i v va a

F Fi i l l t tr r o os s d de e

p pe et t r r l l e eo o

s su uc ci i o os s

M ME ET TO OD DO O

P Pr r o op po or r c ci i n n a ai i r r e e- -c co om mb bu us st t i i b bl l e e

i i n na ad de ec cu ua ad da a

E Es sc ca as sa a

t t u ur rb bu ul l e en nc ci i a a

F Fa al l t t a a d de e l l i i m mp pi i e ez za a

d de e c co op pa a r r o ot t a at t i i v va a

A At t o om mi i z za ac ci i n n d de el l

c co om mb bu us st ti i b bl l e e

i i n na ad de ec cu ua ad da a

T Te em mp pe er r a at tu ur r a a

i i n na ad de ec cu ua ad da a

N No o h ha ay y u un n b bu ue en n e en nc ce en nd di i d do o i i n ni i c ci i a al l

y y s so os st t e en ni i d do o d de e l l a a m me ez zc cl l a a

E Ex xc ce es so o d de e a ai i r r e e

i i n na ad de ec cu ua ad do o

B Ba aj j a a p pr r e es si i n n d de e g ga as s

T Te em mp pe er r a at tu ur r a a d de e

a at t o om mi i z za ac ci i n n i i n na ad de ec cu ua ad da a

N No o s se e e em mp pl l e ea a

a ad di i t ti i v vo o p pa ar r a a

p pe et t r r l l e eo o

T T d de e c ch hi im me en ne ea a

a al lt ta a

T Tu ub bo os s d de el l

l la ad do o d de e f fu ue eg go o

s su uc ci io o

F Fa al lt ta a d de e

l li im mp pi ie ez za a d de e

t tu ub bo os s

T Tu ub bo os s d de e l la ad do o d de el l

a ag gu ua a c co on n

i in nc cr ru us st ta ac ci i n n

M Ma al la a

t tr ra an ns sf fe er re en nc ci ia a d de e

c ca al lo or r a al l a ag gu ua a

M Ma al l

a ab bl l a an nd da am mi i e en nt to o

d de e a ag gu ua a

F Fa al l l l a a e en n e el l

P PL LC C

T Te em mp pe er ra at tu ur ra a d de e

s sa al la a d de e c ca al ld de er ro os s

a al lt ta a

M Ma an nt te en ni im mi ie en nt to o

i in na ad de ec cu ua ad do o d de e

e eq qu ui ip po o d de e a ai ir re e

a ac co on nd di ic ci io on na ad do o

C CO OM MB BU US ST TI IO ON N

Fig. 2: Diagrama Causa-Efecto

IDIA - formacin@idia.org.pe, fparedes@lean-vision.com www.idia.org.pe / www.lean-vision.com

3366850 (anx. 107)/ 996330510 (RPM #531179) /415*7567-Lima-Per

Tecnologa, Investigacin, Capacitacin y Consultora para la mejora continua de los Procesos

4

Nov. 2009

Utilizacin en las fases de

solucin de problemas

Durante un proceso de solucin

de problemas, hay varios puntos

en los que la construccin de un

Diagrama de rbol es til:

a) Como gua para identificar las

acciones de mejora que

deben ser emprendidas en

base a un despliegue de

objetivos.

b) En la fase de diagnstico para

la formulacin de teoras

sobre las causas de un

problema y en la fase de

correccin para considerar

soluciones alternativas.

En ambos casos se utiliza de

forma similar al Diagrama Causa-

Efecto.

En este punto debemos

mencionar que, por ejm. La

metodologa PROACT para el

anlisis de fallas, emplea el

diagrama de rbol lgico de forma

vertical y, de forma similar que la

metodologa DNV en el anlisis de

Prdidas, agrupa las causas en

causas inmediatas (causas

fsicas), causas bsicas (races

humanas) y falta de control (races

latentes). Todo lo anterior basado

en la teora del Domino (Fig. 3).

Diagrama de Relaciones .

El Diagrama de relaciones puede

ser empleado para buscar las

causas de un defecto, de una falla,

para clarificar la estructura de un

problema, o para desplegar los

medios para lograr un objetivo por

medio de la investigacin de las

relaciones entre causa y resultado,

u objetivo y medios, en un

problema complejo.

Cuando un equipo de trabajo se

encuentra ante un problema

complejo, en los que no es fcil

contar con datos cuantitativos y se

requiere probar el grado de

contribucin de las causas a un

problema, es necesario emplear

esta tcnica ya que permite

observar las relaciones entre

causas en un mapa completo.

Tambin este diagrama puede

servirnos para identificar las

causas-races de 2 o ms

problemas que se hayan

presentado a la vez (fig. 6 b)

En este diagrama (ver fig. 6), y en

el de rbol, es recomendable

emplear tarjetas o post-its para

construir los diagramas.

Para el caso del diagrama de

relaciones, cada miembro del

equipo de trabajo, debe pensar y

escribir cinco causas que

consideren son las que ocasionan

el problema (o falla) en tarjetas

separadas. Las causas deben ser

expresadas en oraciones breves.

Al igual que en todas las

herramientas empleadas en esta

etapa del anlisis, el prximo paso,

el ms crtico, es la verificacin de

las hiptesis. Para que la lgica

deductiva contine, se debe

verificar cada hiptesis para ver

cules son verdaderas y cules no

lo son (puede haber pasado o no).

Aqu es necesario hacer notar que

es tan importante probar que algo

no es verdad como que s lo es.

La verificacin de cada hiptesis

da la confianza necesaria de que

cuando se llega a las causas

races, estas son las correctas.

Por ello si el paso 2 de la

metodologa, se ha realizado

correctamente, el anlisis de la

data permitir verificar sin

mayores problemas las hiptesis.

Anlisis de rbol de fallas

(Failure Tree Analysis FTA) )

El anlisis del rbol de fallas

surgi como una herramienta

Proactiva, para determinar las

causas de eventos no deseados.

Posteriormente, se propuso

tambin para realizar ACR de

eventos (relevantes). Sin embargo,

el marco conceptual de esta

ltima aplicacin reactiva, no se

encuentra totalmente formalizada.

Por lo tanto, aqu se propone

complementar el uso del FTA con

otras herramientas para

efectivamente llegar a determinar

causas races.

Dentro del ACR los rboles de

fallas se pueden emplear de

diferentes formas para obtener las

causas (latentes): postulando el

evento relevante como evento

tope o bien, apoyando el uso de

otras tcnicas.

En su aplicacin al ACR, los

rboles de fallas pueden

responder a las preguntas qu

ocurri? y cmo ocurri?, sin

embargo, la respuesta a la

pregunta por qu ocurri?

requiere de un

cuestionamiento de mayor

profundidad, para lo cual la

estructura del rbol por si

slo no es necesariamente

la mejor opcin.

El FTA proporciona una

representacin simblica

de fcil uso de la

estructura lgica y las

Fig. 3: La Teora del Domino

causa raz

causas humanas

(desalineamiento)

Causas fsicas

(falla por fatiga)

(Insuficiente tiempo para alinear apropiadamente)

Causas latentes

IDIA - formacin@idia.org.pe, fparedes@lean-vision.com www.idia.org.pe / www.lean-vision.com

3366850 (anx. 107)/ 996330510 (RPM #531179) /415*7567-Lima-Per

Tecnologa, Investigacin, Capacitacin y Consultora para la mejora continua de los Procesos

5

Nov. 2009

relaciones que existen entre los

eventos potenciales indeseados

bsicos y que pueden ocurrir de

manera conjunta causando que el

evento cumbre ocurra. El principal

objetivo del FTA es determinar la

probabilidad de que el evento

cumbre (top event) ocurra.

Se analiza cada evento al hacer la

pregunta, Cmo es posible que

esto suceda?. Al contestar esta

pregunta, se identifican las causas

principales y como se interactan

para producir un evento no

deseado. Este proceso de lgica

sigue hasta identificar todas las

causas posibles.

A lo largo de este proceso, se usa

un diagrama de rbol para grabar

los eventos identificados. Las

ramas del rbol terminan cuando

estn completos todos los eventos

que resultan en el evento negativo.

El FTA consta de los pasos

siguientes:

1. Definir el evento superior.

2. Conocer el sistema.

3. Construir el rbol.

4. Validar el rbol.

5. Evaluar el rbol.

6. Considerar cambios

constructivos.

7. Considerar alternativas y

recomendar medidas.

En la Fig. 7 se muestra un

ejemplo de un FTA para una

vlvula de agua.

El rbol tiene que construirse al

usando los smbolos de eventos

mostrados en la Fig. 7. Debe ser

sencillo dentro de un formato

lgico, uniforme y consistente de

nivel a nivel. Se deben emplear

ttulos claros y precisos al escribir

dentro de los smbolos de eventos.

Las puertas de lgica deben

limitarse en lo posible a la puerta

y y la puerta o y se debe usar

smbolos de restriccin solamente

cuando sea necesario.

El Proceso de los 7 pasos

desarrollado aqu, dijimos, que en

general es aplicable a la

resolucin de Problemas y la

seleccin de un problema a

analizar es tratada en el paso 1.

Pero podemos considerar que en

el caso de una avera/falla, la

decisin de analizarla o no puede

seguir el esquema de la fig.

siguiente:

Conclusiones:

Cualquiera de las metodologas a

emplear en el proceso de anlisis

causa-raz, debe seguir el ciclo

PDCA. Pero estas no sern

efectivas, sino consideramos la

importancia de la participacin e

involucramiento del personal

relacionado en el problema o

falla/avera. Por ello, es

conveniente considerar el emplear

mtodos visuales tanto para el

anlisis de las causas como para

el seguimiento de las acciones

correctivas o de mejora

plasmadas en los planes Kaizen.

Al final es recomendable resumir

todo el Anlisis en un documento

denominado por Toyota:

Reporte A3.

Referencias:

Curso de Anlisis Causa-Raz,

Francis Paredes- 2008

Solucin de Problemas, Katsuya

Hosotani

Fault Tree Analysis, Norma

IEC 1025

Root Cause Failure Analysis, R.

Keith Mobley

Equi po

Crtico?

Equi po

Crti co?

Anlisi s de

Fal la/Avera vs.

Cri ticidad de Equipo

Anl isis de

Fall a/Avera vs.

Criti cidad de Equi po

Afecta la

Seguridad,

Calidad o

Ambiente?

Afecta la

Seguridad,

Calidad o

Ambiente?

Avera/Falla

Repetitiva o

reparacin es

mayor a MTTR

(meta)?

Avera/Falla

Repetitiva o

reparacin es

mayor a MTTR

(meta)?

Registrar

Regi strar

Anlisis Causa-Raz

de Fal la/Avera

An An lisis Causa lisis Causa- -Ra Ra z z

de Falla/Aver de Falla/Aver a a

SI

SI

SI

NO

NO

NO

Equi po

Crtico?

Equi po

Crti co?

Anlisi s de

Fal la/Avera vs.

Cri ticidad de Equipo

Anl isis de

Fall a/Avera vs.

Criti cidad de Equi po

Afecta la

Seguridad,

Calidad o

Ambiente?

Afecta la

Seguridad,

Calidad o

Ambiente?

Avera/Falla

Repetitiva o

reparacin es

mayor a MTTR

(meta)?

Avera/Falla

Repetitiva o

reparacin es

mayor a MTTR

(meta)?

Registrar

Regi strar

Anlisis Causa-Raz

de Fal la/Avera

An An lisis Causa lisis Causa- -Ra Ra z z

de Falla/Aver de Falla/Aver a a

SI

SI

SI

Equi po

Crtico?

Equi po

Crti co?

Anlisi s de

Fal la/Avera vs.

Cri ticidad de Equipo

Anl isis de

Fall a/Avera vs.

Criti cidad de Equi po

Afecta la

Seguridad,

Calidad o

Ambiente?

Afecta la

Seguridad,

Calidad o

Ambiente?

Avera/Falla

Repetitiva o

reparacin es

mayor a MTTR

(meta)?

Avera/Falla

Repetitiva o

reparacin es

mayor a MTTR

(meta)?

Registrar

Regi strar

Anlisis Causa-Raz

de Fal la/Avera

An An lisis Causa lisis Causa- -Ra Ra z z

de Falla/Aver de Falla/Aver a a

SI

SI

SI

NO

NO

NO

IDIA - formacin@idia.org.pe, fparedes@lean-vision.com www.idia.org.pe / www.lean-vision.com

3366850 (anx. 107)/ 996330510 (RPM #531179) /415*7567-Lima-Per

Tecnologa, Investigacin, Capacitacin y Consultora para la mejora continua de los Procesos

6

Nov. 2009

Fig. 3: Ejm. de DIAGRAMA DE ARBOL de Porqus : Problema de agripamiento en Pendulares de Molino de Carbn

Probl ema:

Pendulares

gripados

Probl ema:

Pendulares

gripados

0a:

Rodamiento daado

0a:

Rodamiento daado

1:

Retenes yaro

desgastados

1:

Retenes yaro

desgastados

12121:

Fugas anormalmente

importantes

12121:

Fugas anormalmente

importantes

12131:

Holgura rosca

12131:

Holgura rosca

12123:

Por diseo

(concepto)

12123:

Por diseo

(concepto)

13:

Desgaste normal del

aro

13:

Desgaste normal del

aro

11:

Fallo rodamiento

11:

Fallo rodamiento

12:

Desgaste acelerado

por la presencia del

contaminante

12:

Desgaste acelerado

por la presencia del

contaminante

1212:

Sellado malo

1212:

Sellado malo

1213:

Entrada por tapnde

toma de aceite

1213:

Entrada por tapnde

toma de aceite

1211:

Aire de sellado

contaminado

1211:

Aire de sellado

contaminado

111:

Fallo por mal

montaje

111:

Fallo por mal

montaje

112:

Fallo tcnico

112:

Fallo tcnico

121:

Sellado no impide la

entrada de los

contaminantes

121:

Sellado no impide la

entrada de los

contaminantes

1111:

Procedimiento

inadecuado

1111:

Procedimiento

inadecuado

1121:

Rodamientos de

mala calidad

1121:

Rodamientos de

mala calidad

1122:

Rodamientos mal

dimensionados

1122:

Rodamientos mal

dimensionados

0b:

Aceite contaminado

por entrada de

partculas

0b:

Aceite contaminado

por entrada de

partculas

113:

Reutilizacin de

rodamientos usados

113:

Reutilizacin de

rodamientos usados

121111:

No esta previsto para

filtrar partculas tan

pequeas

121111:

No esta previsto para

filtrar partculas tan

pequeas

12111:

Dinavane no filtra la

ceniza

12111:

Dinavane no filtra la

ceniza

121112:

Filtro averiado

121112:

Filtro averiado

121113:

Demasiado caudal

de aire enlaberinto

121113:

Demasiado caudal

de aire enlaberinto

12112:

Entrada de aire al

lado de la carga de

ceniza

12112:

Entrada de aire al

lado de la carga de

ceniza

121121:

Lugar de carga no

estanco

121121:

Lugar de carga no

estanco

121222:

Obstruccin

Dinavane

121222:

Obstruccin

Dinavane

1212211:

Presencia ceniza

1212211:

Presencia ceniza

121221:

Obstruccintuberas

121221:

Obstruccintuberas

12122:

Caudal/presinde

aire insuficiente

12122:

Caudal/presinde

aire insuficiente

1212111:

Roce aire y

partculas

1212111:

Roce aire y

partculas

1212112:

Daado durante

problemas de

rodamiento

1212112:

Daado durante

problemas de

rodamiento

121211:

Desgaste faldn

121211:

Desgaste faldn

121212:

Mal ajuste holgura

sellado

121212:

Mal ajuste holgura

sellado

1212121:

Variabilidad axial de

posicin del

eje+muela

1212121:

Variabilidad axial de

posicin del

eje+muela

1212122:

Ajuste cnico no

tolerante a

variabilidad axial

1212122:

Ajuste cnico no

tolerante a

variabilidad axial

14:

Desgaste normal del

retn

14:

Desgaste normal del

retn

Contaminante

=

ceniza

Contaminante

=

ceniza

Contaminante

=

carbn

Contaminante

=

carbn

121223:

Ventiladores

averiados

121223:

Ventiladores

averiados

C C

D D

E E

F F

A A

B B

G G

H H

I I

J J

K K

L L

M M

N N

P P

O O

Q Q

R R

S S

131:

Material blando

(recarga)

131:

Material blando

(recarga)

Causa investigada

y bajo control

Causa investigada

y bajo control

Investigacin necesaria Investigacin necesaria

Problema identificado

Causa raz

Problema identificado

Causa raz

G (121111): Filtro Dinavaneno puede filtrar cenizas

Filtro Dinavanecompuesto de aletas metlicas separadas por mas de 3 mm

filtracin cenizas improbable mismo con la orientacin en laberinto.

Averiguar las especificaciones tcnicas

G (121111): Filtro Dinavaneno puede filtrar cenizas

Filtro Dinavanecompuesto de aletas metlicas separadas por mas de 3 mm

filtracin cenizas improbable mismo con la orientacin en laberinto.

Averiguar las especificaciones tcnicas

H (121112): Filtro Dinavanedaado (fsicamente)

Revisado durante la parada. Estaba sucio pero no daado. OK

H (121112): Filtro Dinavanedaado (fsicamente)

Revisado durante la parada. Estaba sucio pero no daado. OK

I (121113): Demasiado caudal de aire en Dinavane

Averiguar en funcin de G y de las fugas reales de sellado

I (121113): Demasiado caudal de aire en Dinavane

Averiguar en funcin de G y de las fugas reales de sellado

J (121121): Dispersin de ceniza en al aire durante su carga en camin

Posibilidad de limitar el efecto a utilizar correctamente las puertas del recinto de carga

(informar a los camioneros)

PERO palanca no accionable 100%

Investigar sistema de filtracin si el Dinavane no es suficiente (ver G)

K (1212111): Desgaste del faldn por roce permanente de polvo de carbn

Desgaste existente pero mucho menos rpido que la frecuencia de cambio de la muela

criterio a averiguar durante los cambios de muela, y remplazar segn necesidad

K (1212111): Desgaste del faldn por roce permanente de polvo de carbn

Desgaste existente pero mucho menos rpido que la frecuencia de cambio de la muela

criterio a averiguar durante los cambios de muela, y remplazar segn necesidad

L (1212112): Faldn desgastado por roce del eje a tener problema de rodamientos

Algunos faldones tienen la marca del eje

Sustituirlos

L (1212112): Faldn desgastado por roce del eje a tener problema de rodamientos

Algunos faldones tienen la marca del eje

Sustituirlos

Identificacin de causas:

Fi g. 4:

Diagrama de rbol horizontal

IDIA - formacin@idia.org.pe, fparedes@lean-vision.com www.idia.org.pe / www.lean-vision.com

3366850 (anx. 107)/ 996330510 (RPM #531179) /415*7567-Lima-Per

Tecnologa, Investigacin, Capacitacin y Consultora para la mejora continua de los Procesos

7

Nov. 2009

PROBLEMA

A

Causa

primaria

Causa

primaria

Causa

primaria

Causa

primaria

Causa

primaria

Causa

secundaria

Causa

secundaria

Causa

secundaria

Causa

secundaria

Causa

terciaria

Causa

terciaria

Causa

secundaria

Causa

secundaria

Causa

secundaria

Causa

terciaria

Causa

cuarto nivel

Causa

cuarto nivel

Causa

quinto nivel

Causa

terciaria

Causa

quinto nivel

Causa

terciaria

Causa

terciaria

Causa

quinto ni vel

Causa

quinto nivel

Causa

terciaria

Causa

secundaria

Causa

terciaria

Causa

cuarto nivel

Causa

sexto ni vel

Fig. 6 (a): Diagrama de Relaciones para analizar 1 problema

Paradas continuas de

la lnea 9A

Falla de la

cadena 3

Se apaga

motor de

mando

Desgaste de

engranes

Desgaste de rotor

descarga

Paradas continuas de

la lnea 9A

Falla de la

cadena 3

Se apaga

motor de

mando

Desgaste de

engranes

Desgaste de rotor

descarga

Cmo

paso?

Cadena

suelta

Cadena

rota

Cadena

suelta

Cadena

rota

20%

80%

Hpotesis

Valida

20%

80%

Hpotesis

Valida

Cmo

paso? Raz

Fsica

=

Raz

Fsica

=

Diseo

original

inadecuado

Cadena mal

instalada

Reemplazo

por cadena de

otro material

Mala

operacin -

sobrecarga

Diseo

original

inadecuado

Cadena mal

instalada

Reemplazo

por cadena de

otro material

Mala

operacin -

sobrecarga

Por

qu?

Falta de un procedimiento

de revisin durante el

proceso de compra

Falta de un procedimiento

de revisin durante el

proceso de compra

Raz

Humana

Raz

Humana

Raz

Latente

Fig. 5 : Diagrama de Arbol Lgico de eventos (Diagrama Vertical)

IDIA - formacin@idia.org.pe, fparedes@lean-vision.com www.idia.org.pe / www.lean-vision.com

3366850 (anx. 107)/ 996330510 (RPM #531179) /415*7567-Lima-Per

Tecnologa, Investigacin, Capacitacin y Consultora para la mejora continua de los Procesos

8

Nov. 2009

PROBLEMA

C

Causa

primaria

Causa

primaria

Causa

primaria

Causa

primaria

Causa

primaria

Causa

Raz 4

Causa

secundaria

Causa

secundaria

Causa

secundaria

Causa

Raz 6

Causa

secundaria

Causa

secundaria

Causa

cuarto nivel

Causa

Raz 1

Causa

quinto nivel

Causa

terciaria

Causa quinto

nivel

Causa

terciaria

Causa quinto

nivel

Causa

Raz 2

Causa

terciaria

Causa

cuarto nivel

Causa

Raz 5

Causa

Raz 3

PROBLEMA

B

PROBLEMA

A

Fig. 6 (b): Diagrama de relaciones para analizar las causas-raz de ms de 1 problema

C.H. San Gabn

Evento Tope

Evento Base

Puerta O

Puerta O-Exclusiva

Puerta Y

Evento Terminal sin desarrollar

Fig.7: Diagrama de rbol de Fallas (FTA)

SIMBOLOGA :

IDIA - formacin@idia.org.pe, fparedes@lean-vision.com www.idia.org.pe / www.lean-vision.com

3366850 (anx. 107)/ 996330510 (RPM #531179) /415*7567-Lima-Per

Tecnologa, Investigacin, Capacitacin y Consultora para la mejora continua de los Procesos

9

Nov. 2009

Fig. 8 : QC Story 7 Pasos para la solucin de Problemas

Tormenta de ideas

Diagrama de Pareto

b. Determinar los problemas Tcnica de grupo Nominal

c. Discutir sobre la importancia relativa de varios

problemas Matriz de Decisiones

d. Mostrar que el problema seleccionado es el ms

importante

Diagramas de flujo

e. Enunciar el problema en trminos medibles (no

UMIS)

Entrevistas, investigaciones

f. Fije una meta intermedia y una fecha para lograr esta

mejora

Hoja de registro

a. Recopilar informacin, estudiar registros Diagrama de Pareto

b. Investigar y entender el problema desde cinco puntos

de vista:

Hojas de registro

- Sntoma (defectos, modos de fallas, costo, etc.) Diagrama de flujo

- Tiempo (turno, da, semana) Entrevistas, investigaciones

- Posicin, Lugar (zona donde se producen los

defectos o fallas)

Histogramas

- Tipo (artculo, mquina, equipo) Grfica de Control

- Paradigmas Diagrama dispersin

c. Establecer el objetivo de la mejora Estratificacin

a. Decidir sobre las actividades a realizar Tormenta de ideas

b. Disear un plan de actividades que abarque todo el

ciclo PDCA

Diagrama de afinidades

c. Definir fechas y responsables para cada actividad Diagrama de Gantt

a. Determinar los factores involucrados, seleccin de los Diagrama de causa-efecto

los factores ms importantes Diagrama de rbol

b. Buscar la relacin entre factores, verificarla Diagrama de Relaciones

c. Realizar un diagrama de causa-efecto o similar Why-Why Analysis

d. Identificar las causas-races del problema Diagrama de Pareto

e. Verificar y Validar cada causa raz contra el paso 2 Tormenta de ideas

f. Identificar las causas-races que tengan la mayor

incidencia sobre el problema

a. Generar ideas para reducir o eliminar las causas-

races

Tormenta de ideas

b. Determinar acciones para llevar a cabo las

propuestas de solucin

Diagrama de Afinidades

5 Ws - 2 Hs

c. Evaluar la propuesta de mejora: Preparar un plan

operativo

d. Ejecutar el plan de accin Diagrama de rbol

e. Considerar los elementos ms importantes presentes

en el proceso: Mano de obra, Materiales, Mtodos y

Mquinas /equipos (4Ms)

Diagrama de Gantt

a. Comparar los datos obtenidos, antes y despus de

realizadas las acciones

Diagrama de Pareto

b. Convertir los resultados de las acciones a trminos Hoja de verificacin

monetarios Histogramas

c. Evaluaar la efectividad de la mejora, usando datos en

serie

Grficas (lineales, pie, barras)

d. Si la mejora no es evidente, regresar al paso N 2

a. Identificar claramente: quin, cundo, dnde,

qu, Tormenta de ideas

por qu, cmo, y usarse como un estndar Diagrama de Pareto

b. Disear un sistema de responsabilidad para Procedimientos, instrucciones

verificar si los estndares se estn cumpliendo Diagrama de flujos

c. Preparar y comunicar los estndares a todo el Histograma

personal involucrado (programa de educacin y 5 Ws, 2 Hs

entrenamiento) Grfico de Control

a. Hacer una lista de los problemas que permanecen Tormenta de ideas

b. Planear que hacer para solucionar esos problemas Diagrama de Pareto

(defina responsabilidades) Tcnica del grupo nominal

Grfico de lnes

Histograma

a. Analizar la situacin actual, identifique algo que

necesite mejorarse. Analizar datos pasados: defectos,

fallas, tendencias, etc.

c. Pensar sobre lo que ha funcionado bien y lo que no ha

dado resultado en las actividades de mejoramiento

7, ESTANDARIZAR Y

ESTABLECER

CONTROL

2. COMPRENDER LA

SITUACIN ACTUAL Y

ESTABLECER

OBJETIVOS

3. PLANIFICAR LAS

ACTIVIDADES

5. CONSIDERAR E

IMPLEMENTAR

CONTRAMEDIDAS

6. VERIFICAR

RESULTADOS

A

C

T

U

A

R

ALGUNAS HERRAMIENTAS UTILES

PASOS

PDCA

V

E

R

I

F

I

C

A

R

ACCIONES PASO

P

L

A

N

I

F

I

C

A

R

H

A

C

E

R

4. ANALIZAR LAS

CAUSAS

1. SELECCIONAR EL

TEMA

You might also like

- Crónica de Hernan CortésDocument3 pagesCrónica de Hernan CortésPaula de Lima67% (12)

- Clases Sociales en BoliviaDocument3 pagesClases Sociales en BoliviaRemy Julio Escalante Gallardo73% (11)

- Reglas de La Sana CriticaDocument11 pagesReglas de La Sana CriticaEl ClasicoNo ratings yet

- Proyecto ContabilidadgerencialDocument32 pagesProyecto ContabilidadgerencialWendy MtzNo ratings yet

- Gui - A Gobiernos Radicales 1916-1930 (2023)Document6 pagesGui - A Gobiernos Radicales 1916-1930 (2023)Oriana Nadín PobleteNo ratings yet

- La Cultura SicanDocument2 pagesLa Cultura SicanAlvaroFraGamonalMirandaNo ratings yet

- Musica PrecolombinaDocument5 pagesMusica PrecolombinaAnonymous LbXaayNo ratings yet

- Cuestionario Resolucion ConflictosDocument3 pagesCuestionario Resolucion ConflictosCarlos Adrian VillagranNo ratings yet

- Modulo de Competencias de La Lengua Castellana 3 SemDocument71 pagesModulo de Competencias de La Lengua Castellana 3 SemROBERTNo ratings yet

- TocDocument4 pagesToceduardoNo ratings yet

- Ley y Reglamento SSTDocument12 pagesLey y Reglamento SSTSaily Contreras RománNo ratings yet

- Oración Enseñanza Básica y Media Del 28 Al31 de MarzoDocument13 pagesOración Enseñanza Básica y Media Del 28 Al31 de MarzoCristhian Ignacio Peñailillo CastilloNo ratings yet

- Espiroquetas y Otros Microorganismo EspiralesDocument16 pagesEspiroquetas y Otros Microorganismo EspiralesAlex Manzher50% (2)

- Apendice B Ecuacion de La Rectaenero2017 PDFDocument4 pagesApendice B Ecuacion de La Rectaenero2017 PDFeriksanabriaNo ratings yet

- El ClasicismoDocument19 pagesEl ClasicismoMario MontenegroNo ratings yet

- Enfermedad ChagasDocument13 pagesEnfermedad ChagasJosé Manuel Torres AvendañoNo ratings yet

- Prohomunim Vol2 Ext 1 2020 Art9Document9 pagesProhomunim Vol2 Ext 1 2020 Art9Fiorela TripodiNo ratings yet

- Pecado AngelicoDocument8 pagesPecado Angelicolys rodriguezNo ratings yet

- El Caso Carlos PublicacionDocument21 pagesEl Caso Carlos PublicacionSusana Beatriz GarecaNo ratings yet

- Silabo Desarrollo Personal IDocument10 pagesSilabo Desarrollo Personal Iflavio sayre kenteNo ratings yet

- Cancer Proyecto Marco TeoricoDocument66 pagesCancer Proyecto Marco TeoricoJose Cueva Arevalo50% (4)

- Tarea 8-Derecho Administrativo y Sus ProcedimientosDocument7 pagesTarea 8-Derecho Administrativo y Sus Procedimientoskaren ceballosNo ratings yet

- Fisiología Cardiaca 2018Document23 pagesFisiología Cardiaca 2018Guillermo PinedaNo ratings yet

- Concepto GeneradorDocument7 pagesConcepto GeneradorPaola Yépez100% (1)

- Sintesis Documental #15Document1 pageSintesis Documental #15Johan RiveraNo ratings yet

- Definición de Artículo de DivulgaciónDocument2 pagesDefinición de Artículo de DivulgaciónGraciela LopNo ratings yet

- Aplicaciones Físicas Que Encontramos en El ConvertidorDocument12 pagesAplicaciones Físicas Que Encontramos en El ConvertidorLuis Elmer Martinez MarquezNo ratings yet

- Evaluación Recuperación Final Filosofía Décimo 3pDocument3 pagesEvaluación Recuperación Final Filosofía Décimo 3pDANA VALENTINA OCHOA HERRERANo ratings yet

- Resumen de Historia Del Derechohistoria Del Common LawDocument255 pagesResumen de Historia Del Derechohistoria Del Common LawFrascaroli JavierNo ratings yet

- Niif TDocument17 pagesNiif TDiana VerásteguiNo ratings yet