Professional Documents

Culture Documents

Bab I

Uploaded by

Khafriati AtikOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Bab I

Uploaded by

Khafriati AtikCopyright:

Available Formats

BAB I

PENDAHULUAN

1.1 Latar Belakang

Susu segar mengandung berbagai komponen zat gizi lengkap yang

sangat bermanfaat bagi tubuh. Komposisi susu terdiri atas air , lemak susu , dan bahan

kering tanpa lemak. Akibat kandungan susu segar yang kompleks menyebabkan bahan ini

mudah mengalami kerusakan jika tidak segera dilakukan penanganan yang tepat.

Kerusakan pada susu segar terutama disebabkan oleh perubahan aktivitas enzim serta

kontaminasi mikroba patogen. Adanya kontaminasi bakteri pada susu segar dapat

menyebabkan perubahan warna dan bau sehingga tidak dapat lagi dikonsumsi.Agar susu

dapat bertahan lebih lama, maka perlu dilakukan pengawetan. Salah satu bentuk

pengawetan terhadap susu adalah yoghurt.

PT. Cisarua Mountain Dairy merupakan Industri Pengolahan Susu (IPS) yang

terletak di daerah pegunungan di Cisarua, Puncak. Perusahaan ini memproduksi berbagai

macam susu, salah satunya yaitu susu berfermentasi (yoghurt). Yoghurt adalah susu yang

mengalami proses fermentasi. Bakeri yang paling sering digunakan untuk membantu

proses fermentasi adalah lactobacillus bulgaricus dan streptococcus thermophiles. Melalui

proses fermentasi, laktosa (gula susu) berubah menjadi asam laktat yang baik untuk

pencernaan serta meningkatkan penyerapan kalsium. Sementara protein dalam susu

mengalami peptonasi sehingga lebih mudah untuk dicerna manusia.

Masalah keamanan pangan saat ini merupakan hal serius yang menjadi perhatian

berbagai pihak yaitu pemerintah, industri maupun konsumen. Susu memiliki komposisi

lengkap yang terdiri atas protein, laktosa, lemak, vitamin dan mineral yang sangat

dibutuhkan oleh manusia. Nilai nutrisi yang lengkap membuat susu dan produk produk

olahannya menjadi produk pangan yang mudah rusak, karena rentan akan pertumbuhan

mikroba. Sistem pengendalian bahaya yang disebut Hazard Analysis Critical Control

Point (HACCP) direkomendasikan untuk memenuhi tuntutan keamanan pangan tersebut

Hazard Analysis Analitical Control Point merupakan suatu analisa yang dilakukan

terhadap bahan baku, proses dan produk untuk menentukan komponen, kondisi atau

tahapan proses yang harus mendapat pengawasan ketat untuk menjamin bahwa produk

yang dihasilkan aman dan memenuhi persyaratan yang telah ditetapkan.

Penerapan sistem HACCP bermanfaat bagi konsumen maupun bagi pihak industri

pangan. Manfaat sistem HACCP bagi industri pangan diantaranya yaitu meningkatkan

kepercayaan konsumen, meningkatkan jaminan keamanan produk mencegah kehilangan

pasar, mencegah penarikan produk serta mencegah pemborosan biaya kerugian akibat

masalah keamanan produk.

1.2 Rumusan Masalah

Yoghurt adalah susu yang fermentasi yang digemari oleh berbagai konsumen, baik

anak-anak, orang dewasa ataupun orang tua. Sehingga jaminan Keamanan pangan

(Yoghurt) merupakan hal yang terpenting bagi konsumen, sebab dengan produk yang

aman dikonsumsi maka tidak akan membahayakan kesehatan bagi konsumen. Oleh karena

itu industri pembuatan Yoghurt Cimory (Cisarua Mountain Dairy) berkomitmen untuk

menjamin keamanan pangan dengan menerapkan GMP (Good Manufacturing Product)

dan HACCP (Hazard Analysis Critical Control Point) dalam kegiatan industrinya sehingga

dibuatlah rencana HACCP yang disusun oleh tim HACCP.

1.3 Tujuan

a) Mengetahui langkah-langkah penerapan HACCP dalam industri pangan

b) Mengevaluasi cara memproduksi makanan untuk mengetahui bahaya yang

mungkin terjadi

c) Memperbaiki cara memproduksi makanan dengan memberikan perhatian khusus

terhadap proses atau mata rantai produksi yang dianggap kritis

d) Memantau dan mengevaluasi cara menangani dan mengolah makanan serta

menerapkan sanitasi dalam memproduksi makanan.

1.4 Manfaat

a) Memberikan dan meningkatkan jaminan mutu (keamanan) produk yang dapat lebih

dipercaya

b) Menekan kerusakan produk karena cemaran

c) Melindungi konsumen dari bahaya dan pemalsuan

d) Mencegah penarikan produk dan pemborosan biaya produksi atau kerugian

e) Menekan biaya pengendalian mutu dan kerugian

f) Mencegah hilangnya pembeli atau pasar

BAB II

TINJAUAN PUSTAKA

2.1 Sejarah HACCP

Konsep HACCP pertama kali dikembangkan ketika perusahaan Pillsbury di

Amerika Serikat bersama-sama dengan US Army Nautics Research and Development

Laboratories, The National Aeronautics and Space Administration serta US Air Force

Space Laboratory Project Group pada tahun 1959 diminta untuk mengembangkan

makanan untuk dikonsumsi astronot pada gravitasi nol. Untuk itu dikembangkan makanan

berukuran kecil (bite size) yang dilapisi dengan pelapis edible yang menghindarkannya

dari hancur dan kontaminasi udara. Misi terpenting dalam pembuatan produk tersebut

adalah menjamin keamanan produk agar para astronot tidak jatuh sakit.

Dengan demikian perlu dikembangkan pendekatan yang dapat memberi jaminan

mendekati 100% aman. Tim tersebut akhirnya sampai pada kesimpulan bahwa, cara

terbaik untuk mendapatkan jaminan tertinggi adalah dengan sistem pencegahan dan

penyimpanan rekaman data yang baik. Konsep yang saat ini dikenal sebagai HACCP, jika

diterapkan dengan tepat dapat mengendalikan titik-titik atau daerah-daerah yang mungkin

menyebabkan bahaya. Masalah bahaya ini didekati dengan cara mengamati satu per satu

bahan baku proses dari sejak di lapangan sampai dengan pengolahannya. Bahaya yang

dipertimbangkan adalah bahaya patogen, logam berat, toksin, bahaya fisik, dan kimia serta

perlakuan yang mungkin dapat mengurangi cemaran tersebut. Disamping itu, dilakukan

pula analisis terhadap proses, fasilitas dan pekerja yang terlibat pada produksi pangan

tersebut.

Pada tahun 1971, untuk pertama kalinya sistem HACCP ini dipaparkan kepada

masyarakat di negara Amerika Serikat di dalam suatu Konferensi Nasional Keamanan

Pangan. Pada tahun berikutnya Pillsbury mendapat kontrak untuk memberikan pelatihan

HACCP kepada badan Food and Drug Administration (FDA). Dokumen lengkap HACCP

pertama kali diterbitkan oleh Pillsbury pada tahun 1973 dan disambut baik oleh FDA dan

secara sukses diterapkan pada makanan kaleng berasam rendah.

Pada tahun 1985, The National Academy of Sciences (NAS) merekomendasikan

penerapan HACCP dalam publikasinya yang berjudul An Evaluation of The Role of

Microbiological Criteria for Foods and Food Ingredients. Komite yang dibentuk oleh 4

NAS kemudian menyimpulkan bahwa sistem pencegahan seperti HACCP ini lebih dapat

memberikan jaminan kemanan pangan jika dibandingkan dengan sistem pengawasan

produk akhir.

Selain NAS, lembaga internasional seperti International Commission on

Microbiological Specification for Foods (ICMSF) juga menerima konsep HACCP dan

memperkenalkannya ke luar Amerika Serikat. Ketika NAS membentuk The National

Advisory Committee on Microbiological Criteria for Foods (NACMCF), maka konsep

HACCP makin dikembangkan dengan disusunnya 7 prinsip HACCP yang dikenal sampai

saat ini. Konsep HACCP kemudian diadopsi oleh berbagai badan internasional seperti

Codex Alimentarius Commission (CAC) yang kemudian diadopsi oleh berbagai negara di

dunia termasuk Indonesia.

2.2 Konsep HACCP Menurut CAC

Konsep HACCP menurut CAC terdiri dari 5 langkah dan 7 prinsip HACCP

tercakup pula di dalamnya.

Adapun 5 langkah dalam proses HACCP adalah sebagai berikut :

1. Pembentukan Tim HACCP

2. Deskripsi produk

3. Identifikasi tujuan pengguna

4. Diagram alir

5. Verifikasi Diagram alir

7 Prinsip HACCP adalah sebagai berikut :

1. Analisa Bahaya Produk dan Bahan Baku

2. Penentuan Titik Kendali Kritis atau Critical Control Point

3. Tetapkan Batas Kritis untuk Setiap CCP

4. Penetapan CCP dan Pemantauan

5. Tindakan Koreksi

6. Verifikasi

7. Dokumentasi

2.2.1 PEMBENTUKAN TIM HACCP

Langkah pertama dari lima langkah awal tentang penerapan HACCP, yaitu dengan

membentuk sebuah tim HACCP yang mencakup tingkat pabrik dan tingkat personil

perusahaan. Penentuan anggota tim HACCP memerlukan pendekatan multidisiplin, dan

tim HACCP harus mencakup keterampilan sesuai bidangnya.

Tim HACCP Yoghurt Drink PT. Cisarua Mountain Dairy (Cimory) :

1. Ketua: manajer produksi atau ilmuwan senior dari mikrobiologi. Ketua tim adalah

seorang individu berpengalaman dalam HACCP yang bertanggung jawab untuk

mengelola penelitian. Ketua harus menerima pelatihan dalam prinsip-prinsip

HACCP dan berpengalaman dalam HACCP team work.

2. Sekretaris teknis: insinyur perusahaan atau maintainer dari peralatan teknologi.

Seorang insinyur untuk memberikan informasi tentang karakteristik operasi dari

proses peralatan dan desain higienis peralatan serta bangunan.

3. Anggota tim HACCP:

a) Spesialis kontrol kualitas jaminan (QC), ahli kimia.

b) Spesialis teknologi pangan atau yang memahami bahaya dan risiko untuk

produk dan proses yang diteliti.

Setiap anggota tim yang dipilih harus memiliki pengetahuan khusus tentang

prosedur HACCP sehingga dapat berkontribusi secara efektif untuk penelitian. Anggota

tim perlu beberapa pelatihan sebelum dimulainya penelitian yang dapat diberikan baik

secara internal oleh Tim HACCP atau eksternal.

Hal penting yang harus diperhatikan seluruh anggota tim HACCP adalah

menyimpan catatan selama pekerjaan berlangsung atau adanya dokumentasi dimulai dari

penyusunan rencana HACCP serta catatan studi HACCP dapat tertelusur. Studi catatan

HACCP harus mencatat informasi latar belakang dan dasar kesimpulan dicapai dalam

rincian yang memadai untuk membantu ketika rencana HACCP ditinjau. Studi HACCP

catatan juga dapat digunakan sebagai informasi latar belakang dalam pemecahan masalah

dalam hal kegagalan produk atau hasil yang tidak memadai dari program verifikasi.

2.2.2 DESKRIPSI PRODUK

Produk yang diteliti harus dijelaskan sepenuhnya. Tahap ini cenderung terbuka,

tetapi dengan memperhatikan detail pada tahapan ini sangat penting untuk identifikasi

bahaya. Deskripsi produk harus dipertimbangkan sebagai catatan studi HACCP.

Deskripsi produk meliputi:

1. Komposisi. Semua faktor yang mungkin mempengaruhi karakteristik

pengawet makanan harus direkam. Data komposisi dasar perlu dicatat antara

lain tentang padatan / tingkat kelembaban, lemak tingkat, jenis pengawet, jika

digunakan, dan lain-lain. Data komposisi pun juga harus dicatat untuk setiap

aditif yang digunakan, bahan terhidrasi.

2. Processing. Semua parameter proses yang relevan harus dicatat dan harus

divalidasi untuk memberikan penanganan yang diperlukan sehubungan

dengan mikro-organisme dan kondisi operasi tepat yang tercatat pada tahap

ini dalam sebuah studi HACCP.

3. Sistem paket. Jenis kemasan harus diperhatikan. Catatan ini akan mencakup

diferensiasi antara penyusutan pembungkus, kemasan vakum, dan bak plastik

kemasan disegel. Aseptik kemasan juga harus diperhatikan. Dalam konteks

produk yoghurt, hal ini bermanfaat untuk merekam kondisi penyimpanan

intermediate tahap produksi. Tingkat paparan lingkungan pabrik pengolahan

selama mengisi juga harus dicatat.

4. Kondisi penyimpanan dan distribusi. Penyimpanan suhu (ambien, dingin, dan

beku) sepanjang umur simpan produk harus dicatat jika mungkin, dan harus

diantisipasi (misalnya, tampilan ritel, tas belanja pelanggan, dan kondisi

penyimpanan).

5. Instruksi penggunaan. Produk yoghurt yang biasa dikonsumsi tanpa

pengolahan lebih lanjut (pemanasan), sehingga pada bagian ini harus ada

catatan instruksi yang diberikan berkaitan dengan penyimpanan berpendingin

(kondisi sesuai), kondisi setelah pembukaan,serta tanggal kadaluarsa.

2.2.3 IDENTIFIKASI PENGGUNA YANG DITUJU

Dalam kegiatan ini, tim HACCP menuliskan kelompok konsumen yang mungkin

berpengaruh pada keamanan produk. Tujuan penggunaan produk harus didasarkan pada

pengguna akhir produk tersebut. Konsumen ini dapat berasal dari

orang umum atau kelompok masyarakat khusus, misalnya kelompok balita atau

bayi, kelompok remaja, atau kelompok orang tua. Pada kasus khusus harus

dipertimbangkan kelompok populasi pada masyarakat beresiko tinggi.

2.2.4 PENYUSUNAN DIAGRAM ALIR PROSES

Penyusunan diagram alir proses pembuatan produk dilakukan dengan

mencatat seluruh proses sejak diterimanya bahan baku sampai dengan

dihasilkannya produk jadi untuk disimpan. Pada beberapa jenis produk, terkadang

disusun diagram alir proses sampai dengan cara pendistribusian produk tersebut.

Hal tersebut tentu saja akan memperbesar pekerjaan pelaksanaan HACCP, akan

tetapi pada produk-produk yang mungkin mengalami abuse (suhu dan

sebagainya) selama distribusi, maka tindakan pencegahan ini menjadi amat

penting.

2.2.5. VERIFIKASI DIAGRAM ALIR PROSES

Agar diagram alir proses yang dibuat lebih lengkap dan sesuai dengan

pelaksanaan di lapangan, maka tim HACCP harus meninjau operasinya untuk

menguji dan membuktikan ketepatan serta kesempurnaan diagram alir proses

tersebut. Bila ternyata diagram alir proses tersebut tidak tepat atau kurang

sempurna, maka harus dilakukan modifikasi. Diagram alir proses yang telah

dibuat dan diverifikasi harus didokumentasikan.

2.3 PRINSIP

Analisis bahaya adalah prinsip HACCP pertama. Seperti nama

menyiratkan HACCP, analisis bahaya adalah salah satu tugas yang paling penting.

Sebuah analisis bahaya akurat pasti akan mengarah pada pengembangan rencana

HACCP yang tidak memadai. Analisis bahaya memerlukan keahlian teknis dan

latar belakang ilmiah dalam berbagai domain untuk identifikasi yang tepat dari

semua potensi bahaya. Pengetahuan tentang ilmu makanan dan HACCP

diperlukan untuk memuaskan kinerja analisis bahaya.

Bahaya akan bervariasi antara perusahaan membuat produk yang sama

karena perbedaan :

1. Sumber bahan

2. Formulasi

3. Peralatan Pengolahan

4. Metode Pengolahan dan persiapan Durasi proses

5. Kondisi penyimpanan

6. Pengalaman, pengetahuan dan sikap personil

Oleh karena itu analisis bahaya harus dilakukan pada semua yang ada dan

produk baru . Perubahan bahan baku , formulasi produk, pengolahan atau

persiapan prosedur, pengemasan, distribusi dan / atau penggunaan produk akan

memerlukan tinjauan dari analisis bahaya aslinya. Langkah pertama dalam

pengembangan rencana HACCP untuk operasi makanan adalah identifikasi semua

bahaya potensial yang terkait dengan produk di semua tahap dari bahan baku

untuk konsumsi. Semua bahaya biologis , kimia dan fisik harus dipertimbangkan.

Macam-macam bahaya (hazard) :

a) Bahaya Biologis

b) Bahaya Kimiawi

c) Bahaya Fisik

Cara melakukan analisis bahaya :

1. Tinjau bahan masuk

2. Evaluasi operasi pengolahan untuk bahaya

3. Amati praktik operasi yang sebenarnya

4. Melakukan pengukuran

5. Analisis pengukuran

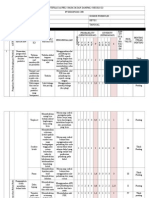

2.3.2 PENETAPAN Critical Control Point (CCP)

CCP atau Titik Kendali Kritis didefinisikan sebagai suatu titik, langkah

atau prosedur dimana pengendalian dapat diterapkan dan bahaya keamanan

pangan dapat dicegah, dihilangkan atau diturunkan sampai ke batas yang dapat

diterima. Pada setiap bahaya yang telah diidentifikasi dalam proses sebelumnya,

maka dapat ditentukan satu atau beberapa CCP dimana suatu bahaya dapat

dikendalikan. Masing-masing titik penerapan tindakan pencegahan yang telah

ditetapkan diuji dengan menggunakan CCP decision tree untuk menentukan CCP.

Decision tree ini berisi urutan pertanyaan mengenai bahaya yang mungkin

muncul dalam suatu langkah proses, dan dapat juga diaplikasikan pada bahan

baku untuk mengidentifikasi bahan baku yang sensitif terhadap bahaya atau untuk

menghindari kontaminasi silang. Suatu CCP dapat digunakan untuk

mengendalikan satu atau beberapa bahaya, misalnya suatu CCP secara bersama-

sama dapat dikendalikan untuk mengurangi bahaya fisik dan mikrobiologi.

P1. Apakah terdapat bahaya dalam bahan baku ini?

YA TIDAK Bukan CCP

P2. Apakah proses atau konsumen akan menghilangkan bahaya tersebut?

YA TIDAK

CCP

P3. Apakah ada ri iko kontaminasi silang lerhadap fasilitas alau produk lain yang tidak dapat dikendalikan ?

TIDAK YA

CCP

Bukan CCP

Gambar 1. Decision Tree Untuk Penetapan CCP Pada Bahan Baku

P1. Apakah formulasi atau komposisi adonan atau campuran penting unluk mencegah terjadinya

peningkatan bahaya ?

YA TIDAK

Bukan

CCP

CCP

Gambar2. Decision Tree Untuk Penetapan CCP Pada Formulasi/Komposisi

P1. Apakah terdapat bahaya pada tahaplproses ini?

YA TIDAK Bukan CCP

P2. Apakah ada tindakan pencegahan untuk mengendalikan bahaya tsb?

YA TIDAK Modifikasi proses/Produk

Apakah pengendalian YA

Bukan

diperlukan untuk TIDAK

CCP

meningkatkan keamanan?

P3. Apakah proses ini dirancang khusus untuk menghilangkan /mengurangi bahaya sampai aman?

TIDAK YA

CCP

P4. Apakah bahaya dapat meningkat sampai batas tidak aman?

YA TIDAK Bukan CCP

P5. Apakah proses selanjutnya dapat menghilangkanlmengurangi bahaya?

YA TIDAK CCP

Bukan CCP

Gambar 3. Decision Tree Untuk Penetapan CCP Pada Tahapan Proses

You might also like

- F - 42039 - Menghitung Akg Roti ManisDocument2 pagesF - 42039 - Menghitung Akg Roti ManisKhafriati AtikNo ratings yet

- Presentation DindaDocument24 pagesPresentation DindaKhafriati AtikNo ratings yet

- AKG Label Pangan 2007 PDFDocument3 pagesAKG Label Pangan 2007 PDFYudha Pradhana PutraNo ratings yet

- AKG-INDONESIADocument6 pagesAKG-INDONESIADianNo ratings yet

- Zat Aktif PDFDocument13 pagesZat Aktif PDFAze Andrea Putra100% (1)

- Farmakologi PencernaanDocument35 pagesFarmakologi PencernaanKhafriati AtikNo ratings yet

- Risiko K3 di PT Indofood CPBDocument6 pagesRisiko K3 di PT Indofood CPBKhafriati Atik100% (5)

- Teknik Isolasi Biakan MurniDocument9 pagesTeknik Isolasi Biakan MurniKhafriati AtikNo ratings yet

- Pendahuluan HaccpDocument3 pagesPendahuluan HaccpKhafriati AtikNo ratings yet

- Zat Aktif PDFDocument13 pagesZat Aktif PDFAze Andrea Putra100% (1)

- Percobaan 6Document13 pagesPercobaan 6Khafriati AtikNo ratings yet

- Potensiometri JurnalDocument9 pagesPotensiometri JurnalKhafriati Atik100% (2)

- Zat Aktif PDFDocument13 pagesZat Aktif PDFAze Andrea Putra100% (1)

- KEBISINGANDocument28 pagesKEBISINGANUmmu AzzamNo ratings yet

- Kalor 2Document30 pagesKalor 2Khafriati AtikNo ratings yet

- Foto Elek Trok at Ali TikDocument7 pagesFoto Elek Trok at Ali TikKhafriati AtikNo ratings yet

- SURFAKTANDocument13 pagesSURFAKTANKhafriati AtikNo ratings yet

- TPS JadiDocument21 pagesTPS JadiKhafriati AtikNo ratings yet