Professional Documents

Culture Documents

Thiet Ke Dung Cu Cat

Uploaded by

motozoroOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Thiet Ke Dung Cu Cat

Uploaded by

motozoroCopyright:

Available Formats

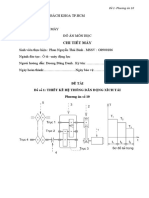

Đồ Án Dao

PHẦN I

THIẾT KẾ DAO TIỆN ĐỊNH HÌNH

1. Phân tích chi tiết gia công :

1x45o

d1

d3

d5

d4

d2

1 2 3

5 4

6

l1

l2

l3

l4

l5

Chi tiết gia công là trụ tròn xoay gồm các bề mặt trụ và bề mặt côn.

Đối với bề mặt côn, dao tiện đình hình lăng trụ sẽ mắc phải sai số và khi gia

công không chính xác được các bề mặt côn, nhưng lại có ưu điểm là cứng vững

hơn và cho bề mặt gia công có chất lượng cao hơn dao tiện định hình hình tròn.

Ngô Ngọc Lâm – Lớp CTM6 – K51 Page 1

Đồ Án Dao

Nhưng dao tiện định hình hình trọn lại gia công chính xác được các bề mặt côn

việc chế tạo cũng dễ dàng hơn, giá thành cũng rẻ hơn so với dao tiện định hình

lăng trụ.

Vậy để gia công chi tiết trên ta sử dụng dao tiện đình hình hình tròn.

- Vật liệu gia công là thép C45, δ b = 650 N / mm 2

γ = 25 o

⇒ Chọn các góc α và γ như sau

α = 12

o

- Để dễ dàng cho việc gá đặt ta chọn cách gá thẳng

- Điểm cơ sở được chọn là điểm xa chuẩn kẹp nhất, đối với trường

hợp tiện ngoài là điểm gần tâm chi tiết nhất ⇒ chọn điểm 1 là điểm cơ sở.

2. Sơ đồ tính :

Ngô Ngọc Lâm – Lớp CTM6 – K51 Page 2

Đồ Án Dao

C

B

Ą

Od

1' 2

h

x

O 1 2' x' 3 4 5 6

3' 4' 5' '

6

34‹

K

ƒÁ

Rx

ƒ¿

4' 4

3'

3

x' x

'

2 2

1 1'

5

5'

6

6'

3. Tính toán profil dao trong 2 tiết diện :

d 3 − d 2 48 − 34

- Ta có chiều sâu cắt lớn nhất : t max = = = 7mm

2 2

- Tra bảng ta có kích thước của dao như sau :

Ngô Ngọc Lâm – Lớp CTM6 – K51 Page 3

Đồ Án Dao

Tmax D d(A3) d1 bmax K r D1 d2

7 60 16 25 11 3 2 34 5

- Loại dao sử dụng lỗ chốt .

- Chiều cao gá dao : h = R sin α = 30 sin 12 o = 6.237

Với : R – bán kính dao tại điểm cơ sở , R = D/2 = 30 mm

α - góc sau tại điểm cơ sở , α = 12o

a. Trong tiết diện trùng mặt trước :

τ x = C x − Bx = C x − B

B = r cos γ 1

C x = rx cos γ x

r

γ x = ar sin 1 sin γ 1

rx

b. Trong tiết diện chiều trục :

Od K

Rx = , Od K = R1 sin( α + γ )

sin( α x + γ x )

R1 sin( α + γ )

⇒ Rx =

sin( α x + γ x )

Od K

α x + γ x = Ψ x = ar tan g

xK

xK = 1K − τ x = R1 sin( α + γ ) − τ x

R1 sin( α + γ )

⇒ Ψ x = ar tan g

R1 sin( α + γ ) − τ x

c. Tính tại các điểm như sau :

- Tại điểm 1 & 2 :

τ1 = τ2 = 0 , C1 = C2 = r1cosγ1 = 17cos25o = 15.407

γ1 = γ2 = 25o

Ngô Ngọc Lâm – Lớp CTM6 – K51 Page 4

Đồ Án Dao

R1 = R2 = 60cm

- Tại điểm 3 & 4 :

τ3 = τ4 = C3 – B = C4 – B ( C3 = C4 )

r

γ 3 = γ 4 = ar sin 1 sin γ 1 = 18o 37 ' ⇒ C 3 = 31.322 ⇒ τ 3 = 5.915

r3

R1 sin( α + γ )

ψ 3 = ψ 4 = arctg = 45o

R1 cos( α + γ ) − τ 3

sin( α + γ )

R3 = R4 = R1 = 25.533

sinψ 3

- Tại điểm 5 & 6 :

τ5 = τ6 = C5 – B = C6 – B ( C5 = C6 )

r

γ 5 = γ 6 = ar sin 1 sin γ 1 = 17 o 25' ⇒ C5 = 28.899 ⇒ τ 5 = 7.492

r5

R1 sin ( α + γ )

ψ 5 = ψ 6 = arctg = 47 o 37 '

R1 cos( α + γ ) − τ 5

sin ( α + γ )

R5 = R6 = R1 = 24.436

sinψ 5

- Ta được bảng kết quả như sau :

TT rx γx Cx τx Rx

1 17 25o 15.407 0 30

2 17 25o 15.407 0 30

3 22.5 18o37’ 21.322 5.915 25.533

4 22.5 18o37’ 21.322 5.915 25.533

5 24 17o25’ 22.899 7.492 24.436

6 24 17o25’ 22.899 7.492 24.436

Ngô Ngọc Lâm – Lớp CTM6 – K51 Page 5

Đồ Án Dao

- Profil dao trong tiết diện trùng mặt trước :

28

22

16

10

1' 2' 8 2 2

5.915

1 5

7.492

3' 4'

6' 5'

20?

- Profil dao trong tiết diện chiều trục :

Ngô Ngọc Lâm – Lớp CTM6 – K51 Page 6

Đồ Án Dao

28

22

16

10

1' 2' 8 2 2

4.467

1 5

5.551

3' 4'

6' 5'

20?

4. Các kích thước khác :

- Chiều rộng lưỡi cắt phụ : a = 2 mm

- Chiều rộng phần cắt xén mặt đâu : c = 2 mm

- Góc vát : φ = 45o

- Chiều rộng lưỡi cắt đứt : b = 5 mm

- Chiều rộng phần không tham gia cắt : d = 1 mm

- Góc vát : φ’ = 20o

- Tổng chiều dài lưỡi cắt : Ld = Lc + a + b + c + d = 38 mm

5. Điều kiện kỹ thuật :

- Vật liệu phần cắt : P18

- Độ cứng : phần cắt : 60 …. 62 HRC

Phần thân : thép 45 , 35 … 40 HRC

- Độ nhám : mặt trước : Ra = 0.32 µm

Ngô Ngọc Lâm – Lớp CTM6 – K51 Page 7

Đồ Án Dao

Mặt sau : Ra = 0.63 µm

Lỗ định vị : Ra = 0.63 µm

- Sai lêch góc khi mài : ≤ 15’ … 30’

- Nhãn hiệu : P18 – 25o – 12o - ĐHBKHN

Ngô Ngọc Lâm – Lớp CTM6 – K51 Page 8

Đồ Án Dao

PHẦN II

THIẾT KẾ DAO PHAY ĐỊNH HÌNH

1. Phân tích chi tiết gia công :

R6

30‹

b=6

- Chi tiết gia công như hình vẽ, nếu dùng dao phay thông

thường thì sẽ gặp khó khăn khi gia công bề mặt cong vì phải tháo lắp dao

và gá đặt nhiều lần, nên với chi tiết gia công dạng này ta dùng dao phay

định hình là hợp lý nhất.

- Với chiều sâu phay lớn nhất b = 6, tra bảng ta được đường

kính lớn nhất của dao :

Dmax = D = 80 mm và số răng Z = 10 răng

Ngô Ngọc Lâm – Lớp CTM6 – K51 Page 9

Đồ Án Dao

- Vật liệu gia công là thép 45, δ b = 650 N / mm 2 nên chọn góc trước

γ = 15o và góc sau α = 12o .

πD

- Lượng hớt lưng : K= tgα = 5.3 ⇒ K = 5.5

Z

2. Sơ đồ tính :

Od

Ro

0

=4

R

i

R

1 14 1' ' 1

14 14

1d

14d 1 14

d

B 1d

i i' i

id i

h si

hi

d

2'

22 2 2d

d

A

14d

2 id

d

hti

3. Tính profil dao trong 2 tiết diện :

- Ta có :

Ngô Ngọc Lâm – Lớp CTM6 – K51 Page 10

Đồ Án Dao

R

R o = R sin γ = Ri sin ( γ + β i ) ⇒ sin ( γ + β i ) = sin γ

Ri

R R

⇒ β i = arcsin sin γ − γ = arcsin sin γ − γ

Ri R − hi

- Trong tiết diện chiều trục :

∆i K 360o

hdis = hi − ∆ i và = ,ε = = 36 o

βi ε Z

K 5.5 5.5

⇒ ∆i = βi = β i ⇒ hdis = hi − βi

ε 0.6283 0.6283

- Trong tiết diện trùng mặt trước :

hdit O B R R − hi

= d = i =

sin β i sin γ sin γ sin γ

sin β i

⇒ hdit = ( R − hi )

sin γ

- Chiều sâu phay lớn nhất b=6, chia đều b thành 12 điểm tương ứng

cách đều nhau 0.5mm.

Ngô Ngọc Lâm – Lớp CTM6 – K51 Page 11

Đồ Án Dao

R6 14

30‹

b=6

Li

hi

1

- Với : Li = Rct2 − ( b − hi )

2

γ = 0, α = 0, β 2 = 0

- Tại điểm 2 ( điểm cơ sở ) : h = 0, h = 0

d 2s d 2t

- Tại điểm 1 :

40

β1 = arcsin sin 15 o − 15 o = 2 o 43 ' = 0.0476 (rad )

40 − 6

5 .5 5 .5

⇒ ∆1 = β1 = 0.0476 = 0.4167

0.6283 0.6283

⇒ hd 1s = h1 − ∆1 = 6 − 0.4167 = 5.5833

sin β1 sin 2 o 43 '

⇒ hd 1t = ( R − h1 ) = ( 40 − 6 ) = 6.2515

sin γ sin 15 o

Ngô Ngọc Lâm – Lớp CTM6 – K51 Page 12

Đồ Án Dao

- Tại điểm 3 :

40

β3 = arcsin sin 15 o −15 o = 0 o11' = 0.00340 (rad )

40 − 0.5

5.5 5.5

⇒ ∆3 = β3 = 0.00340 = 0.0297

0.6283 0.6283

⇒ hd 3 s = h3 − ∆3 = 0.5 − 0.0297 = 0.4703

sin β3 sin 0 o11'

⇒ hd 3t = ( R − h3 ) = ( 40 − 0.5) = 0.5178

sin γ sin 15 o

- Các điểm còn lại ta tính tương tự, và được bảng số liệu sau :

TT hi βi Δi hdis hdit Li

1 6 0.0476 0.4168 5.5832 6.2492 3.464

2 0 0 0 0 0.0000 0

3 0.5 0.0034 0.0297 0.4703 0.5179 2.398

4 1 0.0069 0.0602 0.9398 1.0362 3.317

5 1.5 0.0105 0.0916 1.4084 1.5551 3.969

6 2 0.0141 0.1237 1.8763 2.0744 4.472

7 2.5 0.0179 0.1568 2.3432 2.5943 4.873

8 3 0.0218 0.1908 2.8092 3.1147 5.196

9 3.5 0.0258 0.2258 3.2742 3.6356 5.454

10 4 0.0299 0.2618 3.7382 4.1571 5.657

11 4.5 0.0341 0.2988 4.2012 4.6792 5.809

12 5 0.0385 0.3370 4.6630 5.2019 5.916

13 5.5 0.0430 0.3763 5.1237 5.7252 5.979

14 6 0.0476 0.4168 5.5832 6.2492 6

- Profil dao trong tiết diện chiều trục :

Ngô Ngọc Lâm – Lớp CTM6 – K51 Page 13

Đồ Án Dao

3

6

5.979

5.916

5.809

5.657

5.454

5.196

5.5833

4.873

5.1238

4.6631

4.472

4.2012

3.7383

3.969

3.2743

2.8092

3.317

2.3432

2.398

1.8764

1.4085

0.9398

0.4703

- Profil dao trong tiết diện trùng mặt trước

Ngô Ngọc Lâm – Lớp CTM6 – K51 Page 14

Đồ Án Dao

3

6

5.979

5.916

5.809

5.657

5.454

5.196

6.2515

4.873

5.7270

5.2032

4.472

4.6801

4.1577

3.969

3.6360

3.1149

3.317

2.5944

2.398

2.0745

1.5551

1.0362

0.5718

4. Các kích thước kết cấu khác :

- Chiều rộng dao phay : B = 10 mm

- Chiều cao chân răng : H = K + hct + r = 5.5 + 6 +1.5 = 13 mm

- Bán kính lượn rãnh răng : r = 1.5 mm

- Đường kính lỗ then : d = 22 mm

- Chiều sâu rãnh then tính cả đường kính lỗ then : t = 24.1 mm

- Góc rãnh răng : θ = 25 o

- Bảng thông số dao như sau :

D Z d t hct r K H θ B

80 10 22 24.1 6 1.5 5.5 13 25 o 10

5. Điều kiện kỹ thuật :

- Vật liệu làm dao : P18

- Độ cứng phần cắt sau khi nhiệt luyện : 62 … 65 HRC

Ngô Ngọc Lâm – Lớp CTM6 – K51 Page 15

Đồ Án Dao

- Độ nhám : Mặt sau : Ra ≤ 1.25 µm

Mặt trước : Ra = 0.32 µm

Mặt còn lại : Ra = 20 µm

- Sai lệnh cho phép của các kích thước :

Sai lệch chiều cao profil dao : ± 0.05

Sai lệch chiều rộng profil : ± 0.05

Sai lệch góc trước : ± 15’

- Sai lệch vị trí :

Độ đảo hướng kính của các lưới cắt : 0.04

Độ đảo mặt đầu : 0.02

Độ đảo hướng tâm : 0.09

- Kí hiệu dao : P18-15o-Rm(10.35)-ĐHBKHN

PHẦN III

Ngô Ngọc Lâm – Lớp CTM6 – K51 Page 16

Đồ Án Dao

THIẾT KẾ DAO PHAY ĐĨA MÔĐUN

1. Thông số hình học của bánh răng gia công :

- Theo đề bài ta có : m= 3 , α = 20o , No = 4 , tra bảng ta được đường

kính đỉnh dao và số răng dao phay modun như sau : D = 70 mm, Zdao = 12 răng

- Số răng của bánh răng gia công là : Z = 21 ÷ 25 răng, vậy chọn số

răng cảu bánh răng gia công khi chế tạo dao là Z = 21 răng

- Bước răng : tp = πm = 9.424 mm

- Chiều dầy răng :

mπ

S= = 4.712

2

- Bán kính vòng chia :

mZ 3 × 21

Rc = = = 31 .5

2 2

- Bán kính vòn đỉnh răng :

m( Z + 2.5) 3 × (21 + 2.5)

Re = = = 35 .25

2 2

- Bán kính vòng chân răng :

m( Z − 2.5) 3 × (21 − 2.5)

Ri = = = 27 .75

2 2

- Bán kính vòng cơ sở :

mZ 3 × 21

R0 = cos α = cos 20 o = 29 .5

2 2

Ngô Ngọc Lâm – Lớp CTM6 – K51 Page 17

Đồ Án Dao

2. Sơ đồ tính :

x max

A=11

x M(x,y)

Mc

c

1=B

x

c

y

O1

o

x

c

rx rO

Re rc Ri

O

- Trên sơ đồn tính, đoạn AB la đoạn thân khai hay là đoạn làm việc

còn đoạn O1B la đoạn không lam việc, thuộc khe hở chân răng hay đoạn cong

Ngô Ngọc Lâm – Lớp CTM6 – K51 Page 18

Đồ Án Dao

chuyển tiếp. Ta chỉ tính toán tọa độ của từng điểm nằm trên profil dao để cắt

phần làm việc của bánh răng, vì dao có góc trước γ = 0 nên profil của dao sẽ

trùng với profil của chi tiết, nên chỉ tính tỏa độ của các điểm nằm trên phần làm

việc của bánh răng.

- Đặt hệ trục tọa độ xOy có gốc O trùng với tam bánh răng gia công,

tại mỗi điểm M(x,y) bất kỳ trên profil với bán kính rx ta sẽ xác định được một

điểm M tương ứng.

x = rx sin δ x

; δ x = δ o +θ x= δ o + invα x ;α x = tgα x − α x

y = rx cosδ x

⇒ δ c = δ o + invα c ;α c = 20o

Sc π

⇒ δ o = δ c − invα c = − invα c = − invα c

2r 2Z

ro

ro = rx cos α x ⇒ α x = ar cos

rx

mZ mZ

ro = rc cos α c = cos α c ⇒ α x = ar cos cos α c

2 2rx

π

x = rx sin 2Z − invα c + invα x

⇒

y = rx cos π

− invα c + invα x

2Z

- rx = ro ÷ Re = 29.5 ÷ 35.25 ⇒ chia thành 10 đoạn tương ứng được

11 điểm ⇒ x = 1 ÷ 11

3. Xác định profil dao :

- Từ các công thức trên ta được bảng kết quả tính như sau :

TT rx αx invαx δx x y S=2x t=y-ri

1 29.5 0 0 0.0599 1.7669 29.447 3.5338 1.6971

2 30.075 0.1779 0.0019 0.0618 1.8585 30.018 3.7171 2.2676

3 30.65 0.2625 0.0062 0.0661 2.0258 30.583 4.0515 2.8331

4 31.225 0.3240 0.0118 0.0717 2.2398 31.145 4.4796 3.3947

Ngô Ngọc Lâm – Lớp CTM6 – K51 Page 19

Đồ Án Dao

5 31.8 0.3741 0.0185 0.0784 2.4927 31.702 4.9854 3.9524

6 32.375 0.4170 0.0260 0.0859 2.7804 32.256 5.5608 4.5057

7 32.95 0.4548 0.0342 0.0941 3.1002 32.804 6.2005 5.0543

8 33.525 0.4887 0.0430 0.1029 3.4504 33.348 6.9009 5.5976

9 34.1 0.5195 0.0524 0.1123 3.8297 33.885 7.6595 6.1352

10 34.675 0.5478 0.0623 0.1222 4.2371 34.416 8.4741 6.6665

11 35.25 0.5740 0.0726 0.1325 4.6717 34.941 9.3434 7.1909

- Chiều cao phần đầu răng dao phay : h1 = (f+c)m=1.25x3=3.75

- Chiều cao phần chân răng dao phay : h2 = (f+c)m=1.25x3=3.75

- Chiều cao của răng dao : h = h1 + h2 = 7.5 mm

- Bán kính lượn chân răng : r = 1,5 mm

- Bán kính vê đầu răng : r1 = 0.8 mm

- Đường kính vòng đỉnh dao : D = 70 mm

- Số răng dao phay : Zdao = 12 răng

- Góc sau tại đỉnh răng : α = 10o

πD

- Lượng hớt lưng 1 lần : K = tg10 o = 3.5

Z

- Chiều cao rãnh thoát phoi : H = h + K + r = 12.5 mm

- Đường kính lỗ trục dao : d = 22 mm

- Chiều cao lỗ tính cả then : t = 24.1 mm

- Chiều rộng dao phay : B = 10 mm

- Góc thoát phoi : θ = 25o

4. Điều kiện kỹ thuật :

- Vật liệu làm dao : P18

- Nhiệt luyện đạt độ cứng : 62 ÷ 65 HRC

- Độ dảo hướng kính của lưỡi cắt : ≤ 0.04

- Độ đảo mặt đầu : ≤ 0.03

- Độ đảo hướng tâm mặt trước : ≤ 0.06

- Độ nhám : mặt trước Rz = 0.32 µm

- Nhãn hiệu : P18 - m=3 – α = 20o – No4/8 – ĐHBKHN

Ngô Ngọc Lâm – Lớp CTM6 – K51 Page 20

You might also like

- 02. Máy Tiện T616Document65 pages02. Máy Tiện T616TungNguyenNo ratings yet

- Hệ thống đo và điều khiển nhiệt độ lò sấy gỗ công nghiệp unlockedDocument48 pagesHệ thống đo và điều khiển nhiệt độ lò sấy gỗ công nghiệp unlockednguyen mau cuongNo ratings yet

- Bài tập lớn PLC (19.08.09)Document17 pagesBài tập lớn PLC (19.08.09)huudk510% (2)

- khí cụ điện cơ bảnDocument12 pageskhí cụ điện cơ bảnLương HiềnNo ratings yet

- BTL ĐKQT Nhóm 19Document46 pagesBTL ĐKQT Nhóm 19Uyên Hà100% (1)

- Bai Tap PLC - Phan 1Document89 pagesBai Tap PLC - Phan 1cdk5No ratings yet

- Đồ án máy tiện T6M16Document61 pagesĐồ án máy tiện T6M16VN ChampionNo ratings yet

- Bài Tập PLCDocument14 pagesBài Tập PLCkeybuon28111992No ratings yet

- Các Máy Gia Công Vật Liệu Rắn Dẻo T2 - Trộn, Cán, Ép, Đùn, SấyDocument196 pagesCác Máy Gia Công Vật Liệu Rắn Dẻo T2 - Trộn, Cán, Ép, Đùn, SấyĐức HùngNo ratings yet

- Cong Nghe Ma CromDocument35 pagesCong Nghe Ma CromNguyễn BuNo ratings yet

- Câu hỏi ôn tập trực tuyến TL - KNDocument11 pagesCâu hỏi ôn tập trực tuyến TL - KNHồng Phùng VănNo ratings yet

- Báo Cáo Thực Tập Tốt Nghiệp File Tham KhảoDocument25 pagesBáo Cáo Thực Tập Tốt Nghiệp File Tham KhảoNguyễn Hoàng Thái DuyNo ratings yet

- Phan Nhật MinhDocument37 pagesPhan Nhật Minhnguyenchung101284No ratings yet

- đồ án băng chuyền PDFDocument81 pagesđồ án băng chuyền PDFjr mayonNo ratings yet

- Bai Tap Lon Nguyen Ly May1234Document9 pagesBai Tap Lon Nguyen Ly May1234Trần Văn ĐộNo ratings yet

- Chương 7 - Bài giảng Thiết kế theo tầng điện - khí nénDocument51 pagesChương 7 - Bài giảng Thiết kế theo tầng điện - khí nénnOTHINGNo ratings yet

- Bao Cao Thu ViecDocument2 pagesBao Cao Thu ViecPhuong LaNo ratings yet

- LT May Say TayDocument24 pagesLT May Say TayTrọng NguyễnNo ratings yet

- Bài tập PLCDocument9 pagesBài tập PLCVinh RâuNo ratings yet

- Bài Giảng Khí Cụ ĐiệnDocument74 pagesBài Giảng Khí Cụ ĐiệnMan EbookNo ratings yet

- Mạch Khuếch Đại Công Suất Âm Thanh Tda2030a File Word (Kèm File Proteus)Document11 pagesMạch Khuếch Đại Công Suất Âm Thanh Tda2030a File Word (Kèm File Proteus)Tieu Ngoc LyNo ratings yet

- Trợ giúp Giải thích chính xác kí hiệu MCB 4P - 100AF - 100AT - 36KA giúp!!!! (Lưu trữ) - WebDienDocument5 pagesTrợ giúp Giải thích chính xác kí hiệu MCB 4P - 100AF - 100AT - 36KA giúp!!!! (Lưu trữ) - WebDienzaq qazNo ratings yet

- CNCTM hk2 1415 PDFDocument4 pagesCNCTM hk2 1415 PDFdi caoNo ratings yet

- báo cáo thực tậpDocument51 pagesbáo cáo thực tậpphamduycuongNo ratings yet

- 123doc Trang Bi Dien Cho May Phay 6p81 PDFDocument35 pages123doc Trang Bi Dien Cho May Phay 6p81 PDFNguyên Tú100% (1)

- GuiDocument43 pagesGuiSon DuyNo ratings yet

- Mạch Cầu H Dùng Ic Kích Fet Ir2110Document4 pagesMạch Cầu H Dùng Ic Kích Fet Ir2110Thanh BìnhNo ratings yet

- Do An 2Document58 pagesDo An 2Nguyễn LợiNo ratings yet

- Máy Công CDocument154 pagesMáy Công CNguyễn Quang Tuấn100% (1)

- 4.giáo Trình TBĐ ĐHDocument166 pages4.giáo Trình TBĐ ĐHDrive BabyNo ratings yet

- Bài Tập Hệ Thống Nhúng-updated v3Document35 pagesBài Tập Hệ Thống Nhúng-updated v3Viết Lãm Nguyễn33% (3)

- Khi Nen Hoan ThanhDocument9 pagesKhi Nen Hoan ThanhtamNo ratings yet

- Đ Án Thiết Kế Hệ Thống Dẫn Động Xích Tải (Kèm File Autocad Full)Document24 pagesĐ Án Thiết Kế Hệ Thống Dẫn Động Xích Tải (Kèm File Autocad Full)Tieu Ngoc LyNo ratings yet

- THIẾT KẾ MÁY BẮN ĐÁDocument4 pagesTHIẾT KẾ MÁY BẮN ĐÁDươngNo ratings yet

- Câu hỏi ôn tập thi vấn đáp K14Document8 pagesCâu hỏi ôn tập thi vấn đáp K14Tuấn NguyễnNo ratings yet

- THí nghiệm PLCDocument75 pagesTHí nghiệm PLCKỹ Thuật Công NghiệpNo ratings yet

- Thiết kế động cơ điện không đồng bộ ba pha rôto lồng sóc (Kèm file Autocad)Document35 pagesThiết kế động cơ điện không đồng bộ ba pha rôto lồng sóc (Kèm file Autocad)hoang nguyenNo ratings yet

- Giáo trình Vẽ điện - 984337 PDFDocument86 pagesGiáo trình Vẽ điện - 984337 PDFNguyễnĐứcThắngNo ratings yet

- Đồ Án Điện Tử Công Suất: Đề Tài: Thiết Kế Bộ Chỉnh Lưu Cầu Một Pha Điều Khiển Tốc Độ Động Cơ Một Chiều Kích Từ Độc LậpDocument19 pagesĐồ Án Điện Tử Công Suất: Đề Tài: Thiết Kế Bộ Chỉnh Lưu Cầu Một Pha Điều Khiển Tốc Độ Động Cơ Một Chiều Kích Từ Độc LậpNTQ VlogsNo ratings yet

- Bai Tap - PLCDocument17 pagesBai Tap - PLCnghiahutNo ratings yet

- Thi Nghiem PLCDocument18 pagesThi Nghiem PLCĐoàn Trung LongNo ratings yet

- Đồ án Điều khiển Truyền động điệnDocument9 pagesĐồ án Điều khiển Truyền động điệnHùng Hoàng0% (1)

- Đề môn Đo lường điện tử 2019 lần 1Document1 pageĐề môn Đo lường điện tử 2019 lần 1Quang VuNo ratings yet

- De - Thi - DLDKBMT TD17 003 004Document2 pagesDe - Thi - DLDKBMT TD17 003 004Phan Quốc Nghĩa100% (1)

- Đề Tài: Điều Khiển Và Giám Sát Hệ Thống Phân Loại Sản Phẩm Theo Màu SắcDocument38 pagesĐề Tài: Điều Khiển Và Giám Sát Hệ Thống Phân Loại Sản Phẩm Theo Màu SắcMinh QuangNo ratings yet

- Mo Phong HTDK TBACA PDFDocument155 pagesMo Phong HTDK TBACA PDFNguyễn Văn PhươngNo ratings yet

- He Thong Dieu Khien SoDocument39 pagesHe Thong Dieu Khien SoNguyễn Thế QuânNo ratings yet

- Bai Tap Ham So Luong Giac Va Phuong Trinh Luong Giac Vo Cong TruongDocument40 pagesBai Tap Ham So Luong Giac Va Phuong Trinh Luong Giac Vo Cong TruongThành Đạt NguyễnNo ratings yet

- Bài Nhị Thức NewtonDocument5 pagesBài Nhị Thức NewtonLê Hoàng PhúcNo ratings yet

- Tính toán và thiết kế dao phay đĩa module trong bộ 8 conDocument4 pagesTính toán và thiết kế dao phay đĩa module trong bộ 8 conhoangthinh101No ratings yet

- Bài tập tính trụcDocument4 pagesBài tập tính trụcThinh NguyenNo ratings yet

- Ch2 San Phan1Document117 pagesCh2 San Phan1leduyquocbao2017No ratings yet

- Bài Tập Hệ Số Khuếch TánDocument1 pageBài Tập Hệ Số Khuếch TánTruong LevannhatNo ratings yet

- Tài liệu bài 4Document1 pageTài liệu bài 4Thắng Phan Huỳnh ĐìnhNo ratings yet

- Co So Khong Gian NghiemDocument2 pagesCo So Khong Gian NghiemBùi Long VỹNo ratings yet

- He Thong Kien Thuc Va Phuong Phap Giai Toan 11 Vo Cong TruongDocument31 pagesHe Thong Kien Thuc Va Phuong Phap Giai Toan 11 Vo Cong Truong011No ratings yet

- Bài Tập Lớn Kết Cấu Bê Tông Cốt Thép 1Document16 pagesBài Tập Lớn Kết Cấu Bê Tông Cốt Thép 1Tieu Ngoc LyNo ratings yet

- Btldco Nenkhi 90Document4 pagesBtldco Nenkhi 90Huy Vũ ĐứcNo ratings yet

- Tài liệu bài 3Document1 pageTài liệu bài 3Thắng Phan Huỳnh ĐìnhNo ratings yet

- Chuyen de So Chinh PhuongDocument62 pagesChuyen de So Chinh PhuongNguyễn Quang HuyNo ratings yet