Professional Documents

Culture Documents

Riesgos Mecanicos

Uploaded by

wilybarreraOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Riesgos Mecanicos

Uploaded by

wilybarreraCopyright:

Available Formats

RIESGO MECÁNICO:

MÁQUINAS Y HERRAMIENTAS

En nuestro país, uno de cada cinco accidentes de trabajo está relacionado

con máquinas o con el uso de herramientas. Una buena parte de los más

graves también tiene que ver con máquinas y con determinadas herra-

mientas. Esto significa que en muchas ocasiones las personas que tra-

bajan sufren lesiones y mutilaciones en su cuerpo e incluso llegan a per-

der la vida a causa de sus instrumentos de trabajo.

Se estima que un 75% de los accidentes con máquinas se evitarían con

resguardos de seguridad. Sin embargo, el accidente se suele seguir atri-

buyendo a la imprudencia o temeridad del accidentado. De nuevo, la víc-

tima es la culpable.

A menudo los elementos de seguridad existen pero están mal diseñados,

fabricados con materiales inadecuados o no se someten a las necesarias

inspecciones y controles periódicos. Otras veces dificultan la realización

del trabajo e incluso constituyen un riesgo en sí mismos.

Existen resguardos y dispositivos de seguridad disponibles para todo tipo

de máquinas y se ha estudiado que cuando están instalados de forma

correcta la tasa de accidentes cae en picado.

Máquinas

¿Cuál es el riesgo?

Los accidentes en el trabajo con máquinas pueden ser por contacto o

atrapamiento en partes móviles y por golpes con elementos de la

máquina o con objetos despedidos durante el funcionamiento de la

misma.

De aquí que las lesiones sean, principalmente, por alguno de estos

motivos: aplastamiento, cizallamiento, corte o seccionamiento, arras-

tre, impacto, puncionamiento, fricción o abrasión y proyección de

materiales.

LA PREVENCIÓN DE RIESGOS EN LOS LUGARES DE TRABAJO 111

¿Dónde está el riesgo?

1. En las partes móviles de la máquina.

Al entrar en contacto con las partes móviles de la máquina, la persona

puede ser golpeada o atrapada.

Riesgos de las partes móviles de la máquina:

De los elementos de rotación aislados:

Árboles: los acoplamientos, vástagos, brocas, torni-

llos, mandriles y barras o los elementos que sobresa-

len de los ejes o acoplamientos rotativos pueden

provocar accidentes graves. Los motores, ejes y

transmisiones constituyen otra fuente de peligro aun-

que giren lentamente.

Resaltes y aberturas: algunas partes rotativas son

incluso más peligrosas porque poseen resaltes y

aberturas como ventiladores, engranajes, cadenas

dentadas, poleas radiadas, etc.

Elementos abrasivos o cortantes: muelas abrasi-

vas, sierras circulares, fresadoras, cortadoras, tritura-

doras, etc.

De los puntos de atrapamiento:

Entre piezas girando en sentido contrario: en

laminadoras, rodillos mezcladores, calandrias, etc.

Entre partes giratorias y otras con desplaza-

miento tangencial a ellas: poleas, cadena con

rueda dentada, engranaje de cremallera, etc.

Entre piezas giratorias y partes fijas: la parte fija

es en muchos casos la carcasa de protección.

De otros movimientos:

Movimientos de traslación: las piezas móviles sue-

len ir sobre guías. El peligro está en el momento en

que la parte móvil se aproxima o pasa próxima a otra

parte fija o móvil de la máquina. Esto ocurre en pren-

sas, moldeadoras, aplanadoras, sierras, etc.

El movimiento transversal de una máquina en

relación una parte fija externa a la máquina represen-

ta el mismo riesgo.

Movimientos de rotación y traslación en máqui-

nas de imprimir, textiles, conexiones de bielas, etc.

Movimientos de oscilación: pueden comportar

riesgo de cizalla entre sus elementos o con otras pie-

zas y de aplastamiento cuando los extremos se apro-

ximan a otras partes fijas o móviles.

112 LA PREVENCIÓN DE RIESGOS EN LOS LUGARES DE TRABAJO

2. En los materiales utilizados.

Otro peligro se deriva del material procesado en la máquina, por contacto

con el mismo o porque el material pone en contacto al trabajador con la

parte móvil de la máquina. Ej: una barra que gira en un torno, una plancha

de metal en una prensa.

3. En la proyección.

Proyección de partes de la propia máquina, como una lanzadera de un

telar, pieza rota en una prensa, el estallido de una muela abrasiva, etc. La

proyección puede ser también de partes del material sobre el que se está

trabajando.

Prevención del riesgo

Se suele distinguir entre medidas integradas en la máquina y medidas no

integradas en la máquina. La prevención integrada incluye todas las téc-

nicas de seguridad aplicadas en el diseño y construcción de la máquina.

La prevención no integrada se refiere a la protección personal, la forma-

ción, los métodos de trabajo y las normas de la empresa y el manteni-

miento de las máquinas.

Entre las distintas posibilidades de actuación para reforzar la seguridad

en máquinas tenemos:

* Prevención intrínseca: se refiere a la concepción de la máquina, RD 1215/1997,

Anexo I.1

disposición y montaje de sus elementos para que en sí mismos no

constituyan un riesgo (dimensionamiento de las partes mecánicas,

diseño de circuitos en los que el fallo no sea posible, eliminación de

salientes y aristas cortantes, aislamiento de mecanismos de transmi-

sión peligrosos, etc.).

* Técnicas de protección: cuando después de lo anterior persisten

riesgos, se pueden incorporar elementos de seguridad, como:

a) resguardos: sirven de barrera para evitar el contacto del cuerpo con

la parte peligrosa de la máquina;

b) detectores de presencia: detienen la máquina antes de que se pro-

duzca el contacto de la persona con el punto de peligro;

c) dispositivos de protección: obligan a tener las partes del cuerpo con RD 1215/1997,

Anexo I.1.8

posible riesgo fuera de la zona de peligro.

LA PREVENCIÓN DE RIESGOS EN LOS LUGARES DE TRABAJO 113

Técnicas de protección en máquinas

1. Resguardos:

■ Fijos: son los más seguros y deben ser instalados siempre que sea

posible. Sirven de barrera para prevenir el contacto de cualquier parte

del cuerpo con la parte peligrosa de la máquina. Deben ser consisten-

tes y estar firmemente sujetos a la máquina. La necesidad de acceso

a la parte resguardada, para operaciones de engrase, limpieza, etc.,

debe minimizarse.

■ Resguardo móvil: está asociado mecánicamente al bastidor de la

máquina mediante bisagras o guías de deslizamiento; es posible

abrirlo sin hacer uso de herramientas.

■ Resguardos distanciadores: son resguardos fijos que no cubren toda

la zona de peligro, pero lo coloca fuera del alcance normal. Se usan

cuando es necesario alimentar manualmente la máquina.

■ De enclavamiento: es un resguardo móvil conectado mediante un dis-

positivo de enclavamiento a los mecanismos de mando de la máquina

de manera que ésta no puede funcionar a menos que el resguardo esté

cerrado y bloqueado.

■ Apartacuerpos y apartamanos: se utilizan para impedir el acceso a la

máquina en funcionamiento, pero es necesario el acceso para ali-

mentar o extraer la pieza. El dispositivo de apartamanos se considera

un sistema poco seguro, ya que cualquier fallo en el sistema de barrido

no detendría la máquina.

■ Resguardos asociados al mando: cumplen las siguientes condiciones:

la máquina no funciona con el resguardo abierto, el cierre del res-

guardo inicia el funcionamiento y si se abre cuando las partes peli-

grosas están en movimiento, se para.

■ Resguardos regulables y autorregulables: son resguardos fijos que

incorporan un elemento regulable o autorregulable que actúa parcial-

mente como elemento de protección. Normalmente protege la zona

de corte que queda al descubierto en una determinada operación. El

hecho de que la pieza actúe parcialmente como elemento de protec-

ción hace que al finalizar la operación haya que hacer uso de otro ele-

mento empujador como elemento de seguridad complementario.

2. Detectores de presencia:

Eliminan o reducen el riesgo antes de que se pueda alcanzar el punto de

peligro, parando la máquina o sus elementos peligrosos y si es necesa-

114 LA PREVENCIÓN DE RIESGOS EN LOS LUGARES DE TRABAJO

rio, invirtiendo el movimiento. Pueden ser mecánicos, fotoeléctricos,

ultrasónicos, capacitivos y sensibles a la presión.

3. Dispositivos:

■ De mando a dos manos: se utiliza sobre todo en prensas, cizallas, gui-

llotinas, etc., donde hay riesgo de atrapamiento. Al estar las dos

manos ocupadas en los mandos necesariamente se encuentran fuera

de la zona de peligro. Ha de garantizarse que la máquina sólo funcio-

nará con los dos mandos y que éstos no pueden ser accionados con

una sola mano.

■ De movimiento residual o de inercia: dispositivos que asociados a un

resguardo de enclavamiento están diseñados para impedir el acceso

a las partes peligrosas de la máquina que por su inercia permanecen

en movimiento. El dispositivo puede ser un temporizador, un detector

de rotación o un freno.

■ De retención mecánica: para máquinas hidráulicas o neumáticas con

riesgo de atrapamiento. Es un elemento de separación (calzo, pivote,

teja, etc.) que se sitúa entre las matrices cuando éstas están en posi-

ción de máxima separación o en las guías de las partes en movimiento.

Para trabajos a máquina parada.

■ De alimentación y extracción: se trata de que el trabajador no pueda

introducir las manos en la zona peligrosa durante estas operaciones.

La alimentación se puede hacer de forma automática o semiautomá-

tica por canal, émbolo, matrices deslizantes, etc. La extracción se

puede realizar mediante diversos métodos de expulsión de la pieza.

* Advertencias: instrucciones técnicas para el transporte, almacena- RD 1215/1997,

Anexo I.1.13

miento, instalación, montaje, puesta en servicio, mantenimiento, etc.,

así como marcas para indicar puntos de peligro y señales de adverten-

cia visuales, luminosas o sonoras.

* Disposiciones suplementarias: son los dispositivos de parada de RD 1215/1997,

Anexo I.1

emergencia, dispositivos de rescate de personas e indicaciones de

cómo eliminar la fuente de energía o bloquear partes peligrosas y de

verificación de presión de fluidos, tensión eléctrica, etc.

Algo más que protección

Los elementos de protección son sólo una de las condiciones para hacer

una máquina segura. También es importante:

LA PREVENCIÓN DE RIESGOS EN LOS LUGARES DE TRABAJO 115

1. La participación de los trabajadores y trabajadoras en la elección y LPRL, art. 33

diseño de elementos de protección adecuados a sus necesidades.

2. Observar si el proceso de trabajo puede ser cambiado para eliminar LPRL, art. 15

las máquinas más peligrosas (p.ej. alimentación automática).

3. Asegurar la formación y entrenamiento necesarios, en especial a los RD 1215/1997, art. 5

nuevos trabajadores.

4. Mantenimiento adecuado. Los elementos de seguridad de las máqui- RD 1215/1997, art. 3.5

y art. 4

nas más peligrosas deben ser revisados cada día anotando el resul-

tado de la inspección.

5. Señalización correcta de los dispositivos de seguridad y fácil alcance RD 1215/1997,

Anexo I. 1, 2 y 3

de los de parada de emergencia.

6. Asegurarse que la protección alcanza no sólo al operador, sino a cual- RD 1215/1997,

Anexo II. 1.4

quier persona situada en el área de influencia.

7. Asegurarse que los controles están diseñados y colocados de manera RD 1215/1997,

Anexo I. 1.2

que su accionamiento sólo es posible de manera intencionada.

Si trabajas con máquinas

Asegúrate...

■ Que sabes parar la máquina antes de usarla.

■ Que los resguardos fijos están colocados correctamente y que funcionan.

■ Que los materiales a utilizar no entorpecen los movimientos de la

máquina.

■ Que la zona de trabajo alrededor de la máquina está despejada, lim-

pia y libre de obstáculos.

■ Que el encargado está enterado cuando una máquina no funciona

correctamente.

■ Que dispones de los elementos de protección personal necesarios.

Nunca...

■ Uses una máquina mientras no estés autorizado y entrenado para

hacerlo.

■ Limpies una máquina en funcionamiento, párala y desconéctala.

■ Uses una máquina o herramienta que tiene colocada una señal o tar-

jeta de peligro. Este tipo de señales sólo debe quitarlas la persona

autorizada.

■ Lleves cadenas colgantes, ropa desabrochada, guantes, anillos o pelo

largo suelto que pueda enredarse en las partes móviles.

■ Distraigas a quien está operando en una máquina.

116 LA PREVENCIÓN DE RIESGOS EN LOS LUGARES DE TRABAJO

¿Qué dice la ley?

La legislación que se ocupa de máquinas se puede dividir en dos grandes

grupos:

■ Normas dirigidas a los fabricantes: se pretende que en el mercado cir-

culen legalmente sólo máquinas seguras, concebidas y diseñadas

teniendo en cuenta todas las exigencias de seguridad. En este ámbito,

la normativa más importante es el RD 1435/1992, de aplicación de la

Directiva 89/392/CEE sobre máquinas.

■ Normas dirigidas a los empresarios: tienen la finalidad de asegurar

que esas máquinas seguras se utilizan de forma también segura en los

lugares de trabajo. Están en su mayoría en el RD 1215/1997, por el que

se establecen disposiciones mínimas de seguridad y salud para la uti-

lización por los trabajadores de los equipos de trabajo. Estas normas

se aplican tanto a las máquinas como a las herramientas manuales.

Obligaciones de los fabricantes

■ Cumplir los requisitos esenciales de seguridad. El fabricante debe

asegurar que la máquina no compromete la seguridad ni la salud de

las personas, cuando está instalada y mantenida convenientemente y

se utiliza de acuerdo con su destino. Incluso debe garantizar la segu-

ridad de todos los usos razonables de la máquina, y prever dispositi-

vos que dificulten su uso anormal.

■ La adopción de todas estas medidas conduce a la «declaración de con-

formidad y marcado CE» que posibilitan la puesta en servicio de la

máquina y la libre comercialización por los Estados miembros de la

Unión Europea.

■ Elaborar un completo manual de instrucciones redactado en el idioma

del país donde vaya a usarse la máquina, que obligatoriamente se

debe entregar junto con la máquina. En este manual se describirán

todas las características técnicas de la máquina; condiciones de uso,

montaje y mantenimiento; dispositivos de seguridad incorporados,

riesgos residuales y formas de evitarlos y, si es necesario, instruccio-

nes de aprendizaje.

Obligaciones de los empresarios

■ Garantizar que sus máquinas cumplen todas las normas que les son

aplicables. Por esta vía se constituye la obligación autónoma de los

LA PREVENCIÓN DE RIESGOS EN LOS LUGARES DE TRABAJO 117

empresarios de garantizar que sus máquinas cumplen tanto el RD

1435/1992, el RD 56/1995 como el Anexo I del RD 1215/1997. En

cuanto al plazo para adaptar las máquinas ya en uso a estas dos nor-

mas, ver el apartado «Máquinas nuevas, máquinas viejas». La marca

«CE» y la «declaración de conformidad» sigue siendo la mejor garantía

para el empresario de que su máquina cumple ambas disposiciones.

■ Garantizar que la máquina, en su emplazamiento concreto y en sus

condiciones de uso reales, no presenta riesgos para la salud de los tra-

bajadores o que dichos riesgos se han reducido al mínimo. Nos referi-

mos en concreto a aquellas medidas de protección, adicionales a las

integradas, que en el emplazamiento concreto de la máquina pueden

eliminar o reducir los riesgos que no ha sido posible eliminar en la fase

de fabricación. Por ejemplo, si una máquina, a pesar de todos los dis-

positivos de seguridad integrada de los que dispone, es ruidosa, se

puede poner en un emplazamiento aislado acústicamente.

■ Tener en cuenta los principios ergonómicos, especialmente en cuanto

al diseño del puesto de trabajo y la posición de los trabajadores

durante la utilización de la máquina.

■ Disponer lo necesario para que las máquinas se usen de acuerdo con

sus prescripciones técnicas de seguridad y cumpliendo lo dispuesto

en el Anexo II del RD 1215/1997.

■ Asegurar el mantenimiento necesario de la máquina, para que ésta

conserve las condiciones de seguridad exigidas.

■ Impedir la utilización de una máquina cuando, directa o indirecta-

mente, se tenga conocimiento de que no ofrece las debidas garantías

de seguridad para las personas o los bienes.

■ Restringir el uso de máquinas que, por razones de seguridad y salud,

requieran conocimientos especiales a las personas designadas y pre-

paradas para ello.

■ Responsabilizarse de que las revisiones, inspecciones y comproba-

ciones reglamentarias se efectúan en los plazos fijados.

■ Conservar las instrucciones y demás documentos o certificados exi-

gidos.

■ Informar (preferentemente por escrito) y formar a los trabajadores y

trabajadoras sobre condiciones de utilización de las máquinas, ries-

gos para la salud que presentan, formas de evitarlos, situaciones

anormales previsibles y prácticas de trabajo resultado de la expe-

riencia. La información debe resultar comprensible para los trabaja-

dores a los que va dirigida.

■ Poner a disposición de las personas la información facilitada por el

fabricante.

118 LA PREVENCIÓN DE RIESGOS EN LOS LUGARES DE TRABAJO

Máquinas nuevas, máquinas viejas

Como en materia de máquinas se han sucedido y superpuesto diversas

normas a lo largo del tiempo, hay que tener en cuenta lo siguiente:

■ Máquinas, equipos e instalaciones fabricados, utilizados, modifica-

dos y/o puestos en servicio antes del año 1997: deben cumplir los ane-

xos del RD 1215/1997 antes del ya finalizado plazo del 1 de septiem-

bre de 1998, por lo que deberán tener un informe de adecuación expe-

dido por el organismo de control autorizado o profesional técnico

competente.

■ En aquellas empresas donde se previera la falta de tiempo para poner

en conformidad toda la maquinaria, podían solicitar a la autoridad

laboral que se alargara dicho plazo, presentando un plan de puesta en

conformidad con plazos claros y las medidas preventivas alternativas

que adoptan mientras se cumple el plan. Para que la autoridad labo-

ral lo autorizara era requisito imprescindible que se hubiera aprobado

por el Ministerio de Trabajo, antes del 1 de septiembre de 1998, un

plan de puesta en conformidad del sector al que pertenece la

empresa; por tanto, el plazo de petición de prórroga también ha

pasado.

■ Máquinas, equipos e instalaciones fabricados, utilizados, modifica-

dos y/o puestos en servicio después del 1 de septiembre de 1997.

Deben cumplir el RD 1435/92 y RD 56/1995, así como los anexos del

RD 1215/1997.

■ Equipos de trabajo móviles y equipos para elevación de cargas pues-

tos en servicio antes del 5 de diciembre de 1998. Deben cumplir el

apartado 2 del Anexo I del RD 1215/1997 antes del 4 de diciembre de

2002.

■ Equipos de trabajo móviles y equipos para elevación de cargas pues-

tos en servicio después del 5 de diciembre de 1998. Deben cumplir el

apartado 2 del Anexo I en el momento de su puesta en servicio.

■ Máquinas homologadas o certificadas puestas en servicio antes del

31 de diciembre de 1994. Estas máquinas cumplen la normativa

española de seguridad, hoy derogada, el RD1495/1986. Aunque en

algunos aspectos pueden haberse quedado obsoletas, tenemos por

lo menos la garantía de que en su momento cumplían la normativa

que les era de aplicación. Se les exige un certificado de fabricante o

de un organismo notificado en materia de máquinas o técnico

competente, de que se cumple con los requisitos del Anexo I del RD

1215/1997.

LA PREVENCIÓN DE RIESGOS EN LOS LUGARES DE TRABAJO 119

Elegir una máquina

Además de comprar una máquina con marca «CE», el empresario debe,

antes de ponerla a disposición de los trabajadores:

■ Evaluar los riesgos de la máquina. LPRL, art. 16.1 y 16.2

■ Consultar su decisión con los representantes de los trabajadores y las LPRL, art. 33

trabajadoras.

Seguridad eléctrica de los equipos de trabajo

Uno de los riesgos conexos al uso de máquinas es el riesgo eléctrico, ya

que muchas máquinas se alimentan con esa fuente de energía. La legis-

lación dicta normas bastante estrictas para evitar cualquier contacto,

directo o indirecto, del usuario/a del equipo con la corriente. En general,

se exige el aislamiento y alejamiento de las partes activas, se limita la

tensión de los equipos que vayan a utilizarse en emplazamientos muy

conductores a 24 V, y se regulan las características (buen aislamiento,

evitar cables largos) de los cables de alimentación de las herramientas

eléctricas portátiles.

Control sindical de la legislación sobre máquinas

La legislación sobre máquinas consta de unos complejos anexos técni-

cos que contemplan las distintas medidas de seguridad preceptivas

para los diversos tipos de máquinas y de riesgos. No es necesario que

los delegados y delegadas manejen dicha normativa, que en muchas

ocasiones puede resultar de difícil comprensión; la declaración de

conformidad y marca «CE», así como el informe de adecuación de la

máquina, aseguran en principio que otras personas, técnicos, han

comprobado y aseguran bajo su responsabilidad que la máquina cumple

los requisitos de seguridad.

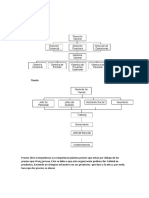

Con esta premisa, el control sindical de la legislación sobre máquinas

debería articularse de acuerdo con este esquema:

120 LA PREVENCIÓN DE RIESGOS EN LOS LUGARES DE TRABAJO

¿LA MÁQUINA ESTÁ DECLARADA CONFORME Y CON LA MARCA «CE»?

SÍ NO

■ Comprobar que se usa de acuerdo con ■ Solicitar del empresario documenta-

el manual de instrucciones. Denunciar ción e información del fabricante sobre

cualquier práctica de trabajo impuesta la máquina.

por la empresa contraria a las instruc- ■ Solicitar del Servicio de Prevención una

ciones del fabricante y perjudicial para evaluación de los riesgos de la máquina.

la seguridad de los trabajadores. ■ Si se considera que la máquina es peli-

■ Si la máquina se considera peligrosa, a grosa, denunciar ante Inspección de

pesar de llevar la marca de seguridad y Trabajo.

usarse conforme a las instrucciones, ■ Denuncia al Ministerio de Industria,

informar inmediatamente al Ministerio Turismo y Comercio.

de Industria, Turismo y Comercio ins-

tando la revisión de la documentación

de la máquina en poder del fabricante.

Herramientas

Herramientas manuales

Son los instrumentos de trabajo más antiguos y nos resultan tan familia-

res que no pensamos que puedan ser peligrosos. Sin embargo, producen

muchos accidentes.

Principales riesgos

■ Utilización en tareas para las que no están diseñadas, ej.: uso de un

destornillador como palanca o cincel.

■ Uso de herramientas de características inadecuadas para la opera-

ción, ej.: cincel demasiado pequeño o llave demasiado grande.

■ Operaciones peligrosas dirigidas a una parte del cuerpo, ej.:

mantener la pieza en la palma de la mano mientras se desatornilla

o se corta.

■ Mantenimiento inadecuado de la herramienta, ej.: zona de corte no

afilada, lima embotada, cabeza de cincel deformada, etc.

■ Falta de formación y entrenamiento en su correcto uso.

■ Transporte inadecuado, ej.: llevar herramientas en el bolsillo.

■ Almacenamiento en cualquier sitio, en lugar de utilizar estuches,

cajas o soportes específicos.

LA PREVENCIÓN DE RIESGOS EN LOS LUGARES DE TRABAJO 121

El trabajo seguro con herramientas manuales es como en otras actividades

una mezcla de sentido común, procedimientos seguros y observación inteli-

gente. Algunas reglas de oro para trabajar con herramientas manuales son:

■ La herramienta debe estar hecha con el material y la calidad más ade-

cuados para su uso, deben ser de formas suaves y sin aristas ni ángu- RD 1215/1997,

Anexo I.1,19

los cortantes.

■ Utilizar la herramienta adecuada para cada tipo de trabajo.

■ Evitar herramientas que puedan producir chispas en ambientes con RD 1215/1997,

Anexo I.1.17

materiales inflamables o explosivos. RD 1215/1997,

■ Mantener las herramientas en buen estado, inspeccionarlas periódi- Anexo II.11

camente y repararlas o sustituirlas cuando sea necesario. RD 1215/1997, art. 3.5

■ Guardar y almacenar las herramientas de manera segura y ordenada

(paneles, estantes, cabinas o cajas). RD 1215/1997,

Anexo I.1.17

■ Utilizar los equipos de protección personal necesarios.

Condiciones de seguridad

Martillos: — cabeza y mango bien sujetos

— buenas condiciones de uso

Llaves: — llaves fijas siempre que sea posible

— no poner un tubo para alargar el mango

— no golpear en el extremo del mango

— utilizar llaves de dimensiones adecuadas

— no rellenar el hueco entre la llave y el torni-

llo con otra pieza o material

Cinceles: — no usar cinceles con la cabeza deformada

— cincelar en dirección opuesta al cuerpo

— mantener el corte en buenas condiciones

— utilizar protección ocular

Destornilladores: — no darles otro uso que no sea el propio

— pieza sujeta a un soporte firme, nunca en la

otra mano

— tamaño adecuado para cada operación

Limas: — nunca usar una lima sin mango y asegurarse

de que esté bien sujeto

— no utilizarla para otros usos: palanca

— mantenerla limpia y en buenas condiciones

122 LA PREVENCIÓN DE RIESGOS EN LOS LUGARES DE TRABAJO

Cuchillos: — mango y hoja firmemente sujetos

— para trabajos con materiales grasientos,

incorporar una defensa entre mango y hoja

— almacenarlos en soportes especiales o bien

proteger el filo

Escaleras de mano: — no usar escaleras si el trabajo implica llevar

las manos ocupadas

— las escaleras deben ser resistentes con ele-

mentos de sujeción y de apoyo necesarios

— no deben utilizarse como pasarelas o para el

transporte de materiales

— no deben usarse escaleras de manos de

construcción improvisada

Herramientas mecánicas portátiles

Son herramientas que para operar necesitan un aporte de energía eléc-

trica, neumática o térmica. Realizan movimientos de rotación o traslación

y de percusión. Su uso está cada vez más extendido, ya que aportan

mayor eficacia y rapidez en la ejecución de la tarea y ahorran esfuerzo.

Los riesgos principales son:

■ Por contacto con la máquina.

■ Por la fuente de alimentación (electrocución, roturas o fugas de aire

comprimido, etc.).

■ Por proyecciones de partículas (lesiones oculares).

Riesgos y prevención

Sierras circulares:

Riesgos: — bloqueo de la hoja de la sierra y posible

retroceso brusco de la máquina

— retirada de la máquina del punto de corte

— traslado de la herramienta

Prevención: — protección de la hoja de la sierra con una car-

casa móvil

— cuchillo divisor para completar la seguridad

LA PREVENCIÓN DE RIESGOS EN LOS LUGARES DE TRABAJO 123

Atornilladoras:

Riesgos: — lesiones del antebrazo y muñeca por bloqueo de la

máquina y giro brusco en sentido inverso

Prevención: — sistema de parada automática cuando finalice

la operación de atornillado

Taladradoras:

Riesgos: — oculares por proyección de materiales

— caídas en trabajos de altura y sin una base firme

de sujeción

Prevención: — utilizar la broca adecuada en tamaño y corte

— presión sobre la máquina adecuada a la resis-

tencia del material a taladrar

— utilizar gafas de seguridad

Amoladoras:

Riesgos: — rotura o estallido de la muela

Prevención: — almacenar, manipular, transportar y montar las

muelas de forma que queden protegidas de gol-

pes y tensiones excesivas

— elegir la muela adecuada (en ningún caso de

diámetro superior a 254 mm) a la máquina y al

trabajo a realizar

— revisarla, en busca de roturas, antes de comen-

zar el trabajo

— hacer girar la muela en vacío, durante un minuto

y con el protector puesto, antes de aplicarla

sobre el punto de trabajo

— la muela debe estar provista de un protector y la

distancia entre éste y la muela ser inferior a 25 mm

— utilizar medios de protección personal: gafas de

seguridad, guantes y mandil de protección

Grapadoras y clavadoras:

Riesgos: — relativamente bajos si cuentan con los elemen-

tos de protección

— las pistolas clavadoras por impulsión entrañan

graves riesgos

124 LA PREVENCIÓN DE RIESGOS EN LOS LUGARES DE TRABAJO

Prevención: — dispositivo de protección contra proyección

de clavos o grapas

— inspección previa: presión y funcionamiento

— impedir la puesta en marcha durante su

manipulación y transporte

— utilizar los clavos y grapas recomendados

— medios de protección personal: gafas, cal-

zado de seguridad, etc.

Martillos neumáticos:

Riesgos: — proyección de trozos del material sobre el

que se trabaja o del propio martillo

Prevención: — dispositivo de retención para evitar retroceso

— inspeccionar su correcto funcionamiento

— pantallas protectoras que aíslen los puestos

de trabajo vecinos

— medios de protección personal: casco, guan-

tes y gafas de seguridad

Herramientas: ¿Qué dice la ley?

Las máquinas y las herramientas manuales tradicionales son, en la actual

terminología legal, «equipos de trabajo», definición que incluye «cualquier

máquina, aparato, instrumento o instalación utilizado en el trabajo».

En consecuencia, todas las obligaciones del empresario que se han seña-

lado con relación a las máquinas existen también, con las adaptaciones

pertinentes, respecto de las herramientas manuales que el empresario pone

a disposición de sus trabajadores.

Por el contrario, las normas que hemos visto que se aplicaban a los fabri-

cantes de máquinas no obligan a los fabricantes de herramientas manua-

les. Dada la menor peligrosidad intrínseca de las herramientas manua-

les, no hay normas de seguridad del producto específicas para los fabri-

cantes de estas herramientas.

El RD 1215/1997 es de aplicación, en general, a las herramientas, pero es

interesante subrayar que tiene unas normas expresamente dedicadas a

las herramientas manuales, en concreto el apartado 1.19 del Anexo I y el

1.17 del Anexo II.

LA PREVENCIÓN DE RIESGOS EN LOS LUGARES DE TRABAJO 125

En cuanto a las condiciones mínimas exigibles de las escaleras de mano

es importante señalar la derogación del punto 9 Escaleras de mano, del

Anexo I B) del RD Lugares de Trabajo, debiendo ajustarse éstas, a los esta-

blecido en el RD 1215 sobre equipos de trabajo, así como la modificación

de este por el RD 2177/2004 en lo referente a las disposiciones mínimas

de seguridad y salud para la utilización por los trabajadores de los equipos

de trabajo, en materia de trabajos temporales en altura.

Cuestionario de evaluación: ¿Es segura su máquina?

1. Los elementos móviles de las máquinas (de transmisión, que intervie-

nen en el trabajo) están totalmente aislados por diseño, fabricación

y/o ubicación (si su respuesta es negativa, pase al punto 2 ).

■ Sí ■ No

2. Existen resguardos fijos que impiden el acceso a órganos móviles a

los que se debe acceder ocasionalmente (si su respuesta es negativa,

pase al punto 3).

■ Sí ■ No

2.1. Son de construcción robusta y están sólidamente sujetos.

■ Sí ■ No

2.2. Están situados a suficiente distancia de la zona peligrosa.

■ Sí ■ No

2.3. Su fijación está garantizada por sistemas que requieren el empleo

de una herramienta para que puedan ser retirados/abiertos.

■ Sí ■ No

2.4. Su implantación garantiza que no se ocasionen nuevos peligros.

■ Sí ■ No

2.5. Eliminan o minorizan el riesgo de proyecciones cuando éste existe.

■ Sí ■ No

126 LA PREVENCIÓN DE RIESGOS EN LOS LUGARES DE TRABAJO

3. Existen resguardos móviles asociados a un dispositivo de enclava-

miento que impide la puesta en marcha de los elementos móviles mien-

tras se pueda acceder a ellos y ordena la parada cuando dejan de estar

en la posición de cerrados (si su respuesta es negativa, pase al punto 4).

■ Sí ■ No

3.1. Si es posible, cuando se abren permanecen unidos a la máquina.

■ Sí ■ No

3.2. Eliminan o minorizan el riesgo de proyecciones, cuando éste existe.

■ Sí ■ No

4. Existen resguardos regulables para limitar el acceso a las partes

móviles a los casos estrictamente necesarios para el trabajo (si su res-

puesta es negativa, pase al punto 5).

■ Sí ■ No

4.1. Preferentemente son autorregulables.

■ Sí ■ No

4.2. Los de regulación manual se pueden regular fácilmente y sin nece-

sidad de herramientas.

■ Sí ■ No

4.3. Eliminan o minimizan el riesgo de proyecciones cuando éste existe.

■ Sí ■ No

5. Existen dispositivos de protección que imposibilitan el funciona-

miento de los elementos móviles mientras el operario puede

entrar en contacto con ellos (si su respuesta es negativa, pase al

punto 6).

■ Sí ■ No

LA PREVENCIÓN DE RIESGOS EN LOS LUGARES DE TRABAJO 127

5.1. Garantizan la inaccesibilidad a los elementos móviles a otras per-

sonas expuestas.

■ Sí ■ No

5.2. Para regularlos se precisa una acción voluntaria.

■ Sí ■ No

5.3. La ausencia o el fallo de uno de sus órganos impide la respuesta en

marcha o provoca la parada de los elementos móviles.

■ Sí ■ No

6. En operaciones con riesgo de proyecciones de fragmentos o partícu-

las no eliminados por los resguardos o apantallamientos existentes,

se usan equipos de protección individual.

■ Sí ■ No

7. Los órganos de accionamiento son claramente visibles e identifica-

bles, son maniobrables inequívocamente, están colocados fuera de

zonas peligrosas y su maniobra tan sólo es posible de manera inten-

cionada.

■ Sí ■ No

8. El operador visualiza todas las zonas peligrosas desde el puesto de

mando y si no es así, el sistema de mando garantiza que cualquier

puesta en marcha va precedida de una señal acústica claramente

identificable.

■ Sí ■ No

9. La interrupción o el restablecimiento, tras una interrupción de la ali-

mentación de la energía, deja la máquina en situación segura.

■ Sí ■ No

10. Existen uno o varios dispositivos de parada de emergencia accesibles

128 LA PREVENCIÓN DE RIESGOS EN LOS LUGARES DE TRABAJO

rápidamente (quedan excluidas las máquinas en que dicho disposi-

tivo no puede reducir el riesgo).

■ Sí ■ No

11. Existen dispositivos para la consignación de la máquina o de sus par-

tes peligrosas que garantizan la ejecución segura de operaciones de

reparación, mantenimiento o limpieza.

■ Sí ■ No

12. El operario ha sido formado y adiestrado en el manejo de la

máquina.

■ Sí ■ No

13. Existe Manual de Instrucciones en el que se especifica cómo realizar

de manera segura distintas operaciones en la máquina: preparación,

funcionamiento, limpieza, mantenimiento, etc.

■ Sí ■ No

14. Los riesgos persistentes en la máquina, tras adoptar las medidas

de prevención-protección pertinentes, están debidamente seña-

lizados a través de pictogramas fácilmente perceptibles y com-

prensibles.

■ Sí ■ No

15. Es posible utilizar la máquina o realizar las operaciones de man-

tenimiento, limpieza, etc., sin necesidad de ejercer movimientos o

posturas forzadas.

■ Sí ■ No

16. Se evita en lo posible la exposición a ruido, vibraciones, efectos tér-

micos, etc., cuando se utiliza la máquina.

■ Sí ■ No

LA PREVENCIÓN DE RIESGOS EN LOS LUGARES DE TRABAJO 129

17. Se evita que el ritmo de trabajo del operario esté vinculado a una

sucesión de ciclos automáticos.

■ Sí ■ No

18. La máquina está dotada de iluminación localizada en las zonas de tra-

bajo, puesta a punto, reglaje y mantenimiento, cuando por sus carac-

terísticas y/o sus resguardos hacen insuficiente la iluminación

ambiental normal.

■ Sí ■ No

19. Se evitan en la iluminación parpadeos, deslumbramientos, sombras

y efectos estroboscópicos, si pueden producir un peligro.

■ Sí ■ No

20. La colocación de señales, cuadrantes y visualizadores está adaptada

a los parámetros y características de la percepción humana y la pre-

sentación de la información puede ser detectada, identificada e inter-

pretada convenientemente.

■ Sí ■ No

Criterios de valoración

Si ha contestado negativamente a los puntos que a continuación indica-

mos, las condiciones de seguridad de su/s máquina/s son:

■ Muy deficientes: 1 y 2 ó 1 y 3 ó 1 y 4 y 5, En función del tipo de res-

guardo o dispositivo de seguridad requerido y

no debidamente cubierto o reemplazado por

otro.

■ Deficientes: 1, 2, 2.1, 2.2, 2.3, 2.4, 2.6, 3, 3.1, 3.2, 4, 4.1, 4.2,

4.3, 5, 5.1, 5.2, 5.3, 6, 7, 8, 9, 10, 11, 12, 13, 14.

■ Mejorables: 15, 16, 17, 18, 19, 20.

130 LA PREVENCIÓN DE RIESGOS EN LOS LUGARES DE TRABAJO

You might also like

- Riesgo MecánicoDocument6 pagesRiesgo Mecánicocarguer06No ratings yet

- Riesgos Mecanicos y FisicosDocument38 pagesRiesgos Mecanicos y Fisicosraul rodriguez juacheNo ratings yet

- Riegos Mecanicos.Document7 pagesRiegos Mecanicos.Diana HernandezNo ratings yet

- Riesgos Mecanicos y FisicosDocument38 pagesRiesgos Mecanicos y Fisicosromanbarker1820% (1)

- Riesgos Mecánicos PDFDocument6 pagesRiesgos Mecánicos PDFAngel RangelNo ratings yet

- RIESGOS DE ORIGEN MECANICO RDocument14 pagesRIESGOS DE ORIGEN MECANICO RLeonardo Arcón GómezNo ratings yet

- Riesgos Mecanicos de MaquinasDocument25 pagesRiesgos Mecanicos de MaquinasGabriel NuñezNo ratings yet

- Riesgos MecánicosDocument15 pagesRiesgos MecánicosEdward ZapataNo ratings yet

- Riesgos MecánicosDocument69 pagesRiesgos MecánicosRichie' Zarate100% (1)

- Riesgos MecanicosDocument51 pagesRiesgos MecanicosJOSE JULIAN MENA LORZANo ratings yet

- Riesgos Mecanicos CapacitacionDocument50 pagesRiesgos Mecanicos CapacitacionSeguridad y Salud en el Trabajo Tigers JobNo ratings yet

- Cap 4Document18 pagesCap 4MaxPower_2011No ratings yet

- Riesgo MecánicoDocument8 pagesRiesgo MecánicoOsiris ChávezNo ratings yet

- Riesgo MecanicoDocument26 pagesRiesgo Mecanicohhyhyhy100% (2)

- Generalidades Riesgos MecánicosDocument40 pagesGeneralidades Riesgos MecánicosElisa MedinaNo ratings yet

- Riesgo MecanicoDocument9 pagesRiesgo MecanicoDeleite100% (1)

- 2 - RiesgosmecanicosDocument42 pages2 - RiesgosmecanicosGabriel MartínNo ratings yet

- Trabajo Practico IDocument24 pagesTrabajo Practico ICecilia Gatica100% (3)

- Maquinas Herramientas. Riesgo MecanicoDocument5 pagesMaquinas Herramientas. Riesgo MecanicoRodrigoLSNo ratings yet

- Riesgo MecanicoDocument6 pagesRiesgo Mecanicomarysolano0719No ratings yet

- Teoria Riesgos MecanicosDocument6 pagesTeoria Riesgos MecanicosGeovanni Enrique Padilla BallestasNo ratings yet

- Riesgos MecanicosDocument14 pagesRiesgos MecanicosANDY DUSSTIN CANO SALLHUENo ratings yet

- Riesgos MecanicosDocument47 pagesRiesgos MecanicosRODRIGO LOZANO ORTIZNo ratings yet

- Unidad 3. Seguridad en Las Operaciones.Document21 pagesUnidad 3. Seguridad en Las Operaciones.karenNo ratings yet

- Prevencion de Equipos en MovimientoDocument2 pagesPrevencion de Equipos en MovimientoOscar Elviz Sanchez SilvaNo ratings yet

- Riesgos MecánicosDocument11 pagesRiesgos MecánicosmikajairinhoNo ratings yet

- Riesgos MecanicosDocument30 pagesRiesgos MecanicosSthefanyNo ratings yet

- UNIDAD 3: Higiene y Seguridad IndustrialDocument26 pagesUNIDAD 3: Higiene y Seguridad IndustrialIvonne IbarraNo ratings yet

- Riesgo MecanicoDocument14 pagesRiesgo Mecanicowilma duran100% (1)

- Peligro MecanicoDocument8 pagesPeligro Mecanicolissbor10No ratings yet

- Riesgo MecanicoDocument7 pagesRiesgo MecanicoNairo vianchaNo ratings yet

- NT 26 Máquinas. Resguardos de ProtecciónDocument9 pagesNT 26 Máquinas. Resguardos de ProtecciónEl nineNo ratings yet

- Riesgos Mecánicos IntroducciónDocument3 pagesRiesgos Mecánicos Introduccióncecilia barrelierNo ratings yet

- Tema 4 RIESGOS Y PELIGROS (1ra Parte)Document30 pagesTema 4 RIESGOS Y PELIGROS (1ra Parte)wilmerNo ratings yet

- Elssa ImssDocument14 pagesElssa ImssJohan ZendejasNo ratings yet

- Atrapamientos Con Partes Móviles de MaquinariaDocument3 pagesAtrapamientos Con Partes Móviles de MaquinariaClaudia Diaz RiveraNo ratings yet

- Peligro y Riesgo en Maquinas y EquiposDocument15 pagesPeligro y Riesgo en Maquinas y EquiposFederico De MadrignacNo ratings yet

- Peligro y Riesgo en Maquinas y EquiposDocument15 pagesPeligro y Riesgo en Maquinas y EquiposFederico De MadrignacNo ratings yet

- Factor de Riesgo MecanicoDocument52 pagesFactor de Riesgo MecanicoPaola Mesa RomeroNo ratings yet

- Riesgos MecánicosDocument13 pagesRiesgos MecánicosMaría del Pilar Barbón RodríguezNo ratings yet

- Fpe 5 - HolcimDocument16 pagesFpe 5 - Holcimenrique laicaNo ratings yet

- Marco Teorico Riesgos MecanicosDocument4 pagesMarco Teorico Riesgos MecanicosRosario Colin RamirezNo ratings yet

- ACTIVIDAD No.5 RIESGO MECANICO. LISTODocument9 pagesACTIVIDAD No.5 RIESGO MECANICO. LISTOhaynalen muñozNo ratings yet

- TFM01 R13 Seguridad en MaquinasDocument20 pagesTFM01 R13 Seguridad en MaquinasANA MARIA VALENCIA CABRERANo ratings yet

- Ensayo Riesgo MecánicoDocument4 pagesEnsayo Riesgo MecánicoMayra Alejandra MOREIRA HERNANDEZ0% (1)

- Informe Riegso MecanicoDocument13 pagesInforme Riegso Mecanicoestefanimartinez2812No ratings yet

- Seguridad en Taller de Máquinas y HerramientasDocument26 pagesSeguridad en Taller de Máquinas y HerramientasElmer Maqui100% (1)

- Resumen Seguridad IIIDocument15 pagesResumen Seguridad IIIMacarena FossatiNo ratings yet

- Resguardos y MáquinasDocument9 pagesResguardos y MáquinasNatalia RodriguezNo ratings yet

- 03 Manual Seguridad LaboralDocument75 pages03 Manual Seguridad LaboralcarlosNo ratings yet

- Seg. Industrial III Final Con RespuestasDocument10 pagesSeg. Industrial III Final Con RespuestasMacarena FossatiNo ratings yet

- Taller Sobre Riesgo MecánicoDocument16 pagesTaller Sobre Riesgo MecánicoSilvia Juliana FORERO GOMEZNo ratings yet

- Capacitación Riesgo MecanicoDocument55 pagesCapacitación Riesgo Mecanicojorge ortiz100% (1)

- 96070-Prevención de Riesgos Laborales en Uso de Maquinaria y HerramientasDocument59 pages96070-Prevención de Riesgos Laborales en Uso de Maquinaria y HerramientasMacarena Paine100% (1)

- Guardas o Protección de MáquinasDocument14 pagesGuardas o Protección de Máquinasronaldd_50No ratings yet

- Riesgos MecánicosDocument6 pagesRiesgos MecánicosRicardo Mendoza FernándezNo ratings yet

- Peligros Mecanicos y ElectricosDocument14 pagesPeligros Mecanicos y ElectricosLinaSofiaNo ratings yet

- Diagnosis de averías y mantenimiento correctivo de sistemas de automatización industrial. ELEM0311From EverandDiagnosis de averías y mantenimiento correctivo de sistemas de automatización industrial. ELEM0311Rating: 5 out of 5 stars5/5 (1)

- Mantenimiento de sistemas de seguridad y de apoyo a la conducción. TMVG0209From EverandMantenimiento de sistemas de seguridad y de apoyo a la conducción. TMVG0209Rating: 5 out of 5 stars5/5 (3)

- Montaje de instalaciones de recepción y distribución de señales de radiodifusión. ELES0108From EverandMontaje de instalaciones de recepción y distribución de señales de radiodifusión. ELES0108No ratings yet

- Trabajo Final - Operaciones - TALA PDFDocument16 pagesTrabajo Final - Operaciones - TALA PDFAracelli CuevasNo ratings yet

- Seguro 512 A 601 Cº Comercio PDFDocument27 pagesSeguro 512 A 601 Cº Comercio PDFMary BPNo ratings yet

- Clasificacion de Edificios-1Document6 pagesClasificacion de Edificios-1Aracelli CuevasNo ratings yet

- COVID 19 Instructivo Salvoconductos PDFDocument8 pagesCOVID 19 Instructivo Salvoconductos PDFSady SarmientoNo ratings yet

- Kit de Fiesta Gratis (#Yocelebroencasa) PDFDocument13 pagesKit de Fiesta Gratis (#Yocelebroencasa) PDFAracelli CuevasNo ratings yet

- COVID 19 Instructivo Salvoconductos PDFDocument8 pagesCOVID 19 Instructivo Salvoconductos PDFSady SarmientoNo ratings yet

- Universidad Técnica Federico Santa MaríaDocument2 pagesUniversidad Técnica Federico Santa MaríaAracelli CuevasNo ratings yet

- Ejercicios ResueltosDocument16 pagesEjercicios ResueltosDavid Salinas QuirozNo ratings yet

- Nanopartà - Culas de CuO y Su Propiedad Antimicrobiana en Cepas IntrahospitalariasDocument16 pagesNanopartà - Culas de CuO y Su Propiedad Antimicrobiana en Cepas IntrahospitalariasAracelli CuevasNo ratings yet

- Nanopartà - Culas de CuO y Su Propiedad Antimicrobiana en Cepas IntrahospitalariasDocument16 pagesNanopartà - Culas de CuO y Su Propiedad Antimicrobiana en Cepas IntrahospitalariasAracelli CuevasNo ratings yet

- Flujo en Tubos A PresionDocument387 pagesFlujo en Tubos A Presionjmvm56No ratings yet

- ExcelDocument254 pagesExcelAracelli Cuevas100% (1)

- Manual para Comite ParitarioDocument22 pagesManual para Comite ParitarioAndres Arias Victoriano100% (1)

- Plan Prevención 2015 Circular SUSESODocument25 pagesPlan Prevención 2015 Circular SUSESOAracelli CuevasNo ratings yet

- Programa Capacitación 2016Document52 pagesPrograma Capacitación 2016Aracelli CuevasNo ratings yet

- Matriz Riesgo ElectricoDocument7 pagesMatriz Riesgo ElectricoAracelli CuevasNo ratings yet

- Manual Reas 2010 PDFDocument88 pagesManual Reas 2010 PDFDaniiDomoSmileNo ratings yet

- Problem Seg Vial Urbz PrivadasDocument16 pagesProblem Seg Vial Urbz PrivadasAracelli CuevasNo ratings yet

- PISEMutualDocument60 pagesPISEMutualJessica Lobos FuentesNo ratings yet

- DS 148Document58 pagesDS 148Aracelli CuevasNo ratings yet

- Maquinas de CarpinteriaDocument20 pagesMaquinas de CarpinteriachristiangranadaNo ratings yet

- Check ListDocument1 pageCheck ListAracelli CuevasNo ratings yet

- Presentación Kobetsu Kaizen - Kaizen InstituteDocument31 pagesPresentación Kobetsu Kaizen - Kaizen InstituteJorge Díaz50% (2)

- Calculo de Desviaciones Concepto y ClaseDocument12 pagesCalculo de Desviaciones Concepto y ClaseHenry Garavito RamirezNo ratings yet

- Estrategias Deliberadas Frente A Las Emergentes Por MintzbergDocument17 pagesEstrategias Deliberadas Frente A Las Emergentes Por MintzbergyesseniaNo ratings yet

- Ordenanza 1852 PDFDocument12 pagesOrdenanza 1852 PDFMelanie Alvarado AzurinNo ratings yet

- Herramientas de Gestión de Seguridad PolíticasDocument9 pagesHerramientas de Gestión de Seguridad PolíticasLuis Alfredo Ruiz75% (4)

- Ensayo Sociedades Irregulares Grupo 4docxDocument14 pagesEnsayo Sociedades Irregulares Grupo 4docxviagritoNo ratings yet

- BPIDocument4 pagesBPIBaruch_Priale0% (1)

- 3 OrganigramaDocument4 pages3 OrganigramaErick rivera vegaNo ratings yet

- Plantilla de Descripción de PuestoDocument22 pagesPlantilla de Descripción de Puestoeduardo198No ratings yet

- Gestión de Calidad de Empresa AndinaDocument11 pagesGestión de Calidad de Empresa AndinaPaolaRojasMadridNo ratings yet

- Auditoria InternaDocument4 pagesAuditoria InternaclaudiaNo ratings yet

- Guc3ada de Estudio Nc2ba 6 Solucic3b3n Propuesta Versic3b3n 2 2017Document27 pagesGuc3ada de Estudio Nc2ba 6 Solucic3b3n Propuesta Versic3b3n 2 2017EfrainSandovalNo ratings yet

- Nic 2 - InventarioDocument37 pagesNic 2 - InventarioWendy Jazmin Mori CruzNo ratings yet

- Alcance de Administracion de Rec - HumDocument18 pagesAlcance de Administracion de Rec - HumDinoraGdSNo ratings yet

- Costos EstimadosDocument9 pagesCostos EstimadosJuan Carlos RubioNo ratings yet

- U3 Ejercicios A6Document3 pagesU3 Ejercicios A6Martha Sosa EscalanteNo ratings yet

- Apunte ReclutamientoDocument26 pagesApunte ReclutamientoCarlos TocolNo ratings yet

- Mapa Conceptual-Introducción A La AuditoriaDocument1 pageMapa Conceptual-Introducción A La AuditoriaAbigail LárragaNo ratings yet

- Casos Practicos Contabilidad GubernamentalDocument21 pagesCasos Practicos Contabilidad Gubernamentalgiuseppi67% (6)

- Presentacion Clase 1 Contabilidad Gerencial IiDocument26 pagesPresentacion Clase 1 Contabilidad Gerencial IiYunior AvilaNo ratings yet

- Politicas de AprovisionamientoDocument3 pagesPoliticas de AprovisionamientomilenaNo ratings yet

- Resumen: Balanza de PagosDocument2 pagesResumen: Balanza de PagosEsteban L. Torres MNo ratings yet

- Inversiones en ProyectossDocument19 pagesInversiones en ProyectossDaniel SuárezNo ratings yet

- Gfep U3 A1 EsgrDocument13 pagesGfep U3 A1 EsgrEstefany GarcíaNo ratings yet

- Presentacion Desarrollo de Nuevo ProductosDocument48 pagesPresentacion Desarrollo de Nuevo ProductosCarlos Fredy Echeverría100% (1)

- Cartilla Procesos ConstructivosDocument37 pagesCartilla Procesos Constructivos466880100% (2)

- Formas de Adjudicación de Los Contratos AdministrativosDocument3 pagesFormas de Adjudicación de Los Contratos AdministrativosErick ValerianoNo ratings yet

- Ficha de Lectura - 2 - Cuenta Satélite en UruguayDocument3 pagesFicha de Lectura - 2 - Cuenta Satélite en UruguayHamidNo ratings yet

- Ejemplos de No ConformidadesDocument8 pagesEjemplos de No ConformidadesrengioNo ratings yet

- Plan de Gestion de Calidad de Montaje ElectronicoDocument12 pagesPlan de Gestion de Calidad de Montaje Electronicocesar_poma_24No ratings yet