Professional Documents

Culture Documents

C 01

Uploaded by

fahmitriOriginal Description:

Original Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

C 01

Uploaded by

fahmitriCopyright:

Available Formats

SEMINAR REKAYASA KIMIA DAN PROSES, 4-5 Agustus 2010

ISSN : 1411-4216

PENGARUH METODE PENGERINGAN

TERHADAP KECEPATAN PENGERINGAN DAN KUALITAS

KARAGENAN DARI RUMPUT LAUT Eucheuma cottonii

Fadilah1, Sperisa Distantina1, Dhian Budi Pratiwi1, Rahmah Muliapakarti1,

YC. Danarto1, Wiratni2, Moh. Fahrurrozi2

1

Program Studi Teknik Kimia FT Universitas Sebelas Maret, Surakarta.

Jl. Ir. Sutami 36 a Surakarta 57126.

2

Jurusan Teknik Kimia FT Universitas Gadjah Mada, Yogyakarta.

Jl. Grafika UGM Yogyakarta 55281.

fadil_am@uns.ac.id

EFFECT DRYING METHOD on DRYING RATE and CARRAGEENAN QUALITY

from Eucheuma cottonii SEAWEED

Abstract

Carrageenan represent one of the major texturising ingredients in the food industry. Operation condition

in every seaweed processing step effects on yield and gelling properties of carrageenan from Eucheuma

cottonii seaweed, largely sourced from Indonesia. The properties differ from batch to batch. Therefore,

the quantitative analysis of carrageenan batches is important. The aim of this research is to study the

effect of drying method (oven, spray dryer and microwave dryer) on drying rate and the gel quality (gel

strength, melting and gelling temperature). In this research, the 25 g seaweeds were soaked in aqueous

alkali (NaOH 0.2 N) over night. After being neutralized, the seaweeds were extracted with 750 mL hot

water of 80oC for 30 minutes. The constant volume of water was maintained by adding hot water every

time. The filtrate were concentrated till its half and then dried. Based on experimental data, the results

demonstrated that rate of drying using oven method is faster than microwave method. The highest value

of gel strength could be obtained by oven method and while the poorest one could be obtained by spray

drier. Using lower temperature in drying will produce carrageeenan with higher gel strength.

Keyword: Carrageenan, Drying, Oven, Spray Dryer, Microwave Dryer.

1. Pendahuluan

Karagenan sangat berperan dalam industri makanan dan obat-obatan, yaitu sebagai stabilisator, bahan

pengental dan pengemulsi. Pada dasarnya, pemungutan karagenan dari rumput laut membutuhkan beberapa

tahap, yaitu pencucian, ekstraksi, penyaringan, pemisahan karagenan dari pelarutnya, kemudian pengeringan

karagenan.

Distantina dkk.. (2007) mempelajari beberapa variabel ekstraksi rumput laut Eucheuma cottonii yang

telah dipucatkan, yaitu rasio rumput-pelarut dan konsentrasi pelarut NaOH terhadap parameter dalam peristiwa

perpindahan massa proses ekstraksi. Dijelaskan bahwa konsentrasi pelarut NaOH dan rasio volum pelarut – berat

rumput laut tidak mempengaruhi kecepatan ekstraksi, tetapi mempengaruhi rendemen karagenan. Menurut

Distantina dkk. (2008a dan 2009), pelarut KOH dapat menghasilkan karagenan dengan sifat gel strenght yang

lebih unggul dibandingkan NaOH. Rumput laut Eucheuma cottonii yang telah dipucatkan memberikan sifat gel

yang lebih rendah dibandingkan rumput laut eucheuma cottonii segar. Pemisahan karagenan dari pelarutnya

menggunakan metode presipitasi, koagulan etanol 90%, rasio koagulan-filtrat = 2,5, waktu presipitasi sekitar 30

menit menghasilkan kuantitas dan kualitas karagenan terbaik.

Distantina dkk. (2008b) mempelajari pengaruh jenis koagulan pada tahap presipitasi, dikatakan bahwa

menggunakan koagulan KCl menghasilkan rendemen dan sifat gel karagenan dari rumput laut Eucheuma cottonii

lebih besar dibandingkan dengan etanol.

Asnawi dkk. (2009) mempelajari tahap presipitasi karagenan dari Eucheuma cottonii dengan etanol (70-

90% volum) dan KCl (0,1-3,5% berat). Rendemen terbesar diperoleh jika ekstraksi pelarut KOH dan presipitan

KCl pada tahap presipitasi.

Studi tahap pengeringan karagenan belum dilakukan. Faktor – faktor yang mempengaruhi kecepatan

pengeringan antara lain temperatur, humiditas gas, ketebalan bahan yang dikeringkan, dan jenis alat pengering.

Tujuan penelitian ini adalah mengetahui pengaruh metode pengeringan (oven, spray dryer dan microwave dryer)

JURUSAN TEKNIK KIMIA FAKULTAS TEKNIK

UNIVERSITAS DIPONEGORO SEMARANG

C-01- 1

SEMINAR REKAYASA KIMIA DAN PROSES, 4-5 Agustus 2010

ISSN : 1411-4216

dan suhu pengeringan terhadap kecepatan pengeringan karagenan, dan pengaruh metode pengeringan terhadap

kualitas produk karagenan.

2. Bahan dan Metode Penelitian

Rumput laut Eucheuma cottonii kering diperoleh dari pantai Sulawesi. Bahan kimia yang digunakan KOH

dan aquades. Karagenan produk SIGMA Type I Commercial grade (9000-07-1) digunakan sebagai pembanding

sifat gel.

2.1. Isolasi karagenan

Rumput laut basah yang sudah bersih dan dipotong-potong dengan ukuran panjang ± 0,5 cm dikeringkan di

bawah sinar matahari. Dua puluh lima gram rumput laut direndam dalam larutan KOH 0,2 N selama 1 hari,

setelah itu dicuci bersih sampai larutan berpH netral. Selanjutnya, rumput laut diekstraksi dengan aquades

sebanyak 750 ml pada suhu 80-90°C dengan pemanas water bath, dan diaduk menggunakan pengaduk

berkecepatan 300 rpm selama 30 menit. Volume larutan dijaga konstan dengan menambahkan aquades panas

setiap saat. Setelah proses ekstraksi selesai, dilakukan penyaringan dalam keadaan panas untuk memisahkan

filtrat dan ampas rumput laut dengan menggunakan saringan. Larutan dipekatkan sampai volumenya menjadi

setengah volum mula-mula. Selanjutnya filtrat kental ini dikeringkan.

2.2. Pengeringan

2.2.1. Oven

Karagenan cair dituangkan ke dalam cetakan alumunium foil dengan berat + 5g dan luas permukaan

sampel 33,2 cm2, lalu dimasukkan ke dalam oven pada suhu 60oC. Karagenan diambil dan ditimbang setiap 15

menit sampai berat konstan. Percobaan diulangi untuk variasi suhu lain (70, 80, 90, dan 100oC). Kadar air dalam

sampel setiap varisasi suhu ditentukan.

2.2.2. Microwave dryer (Moisture balance merk Precisa tipe XM 60).

Karagenan cair dicetak dan didiamkan hingga beku. Lalu dipotong dengan ukuran yang sama (berat = +

4-5g; dan luas permukaan sampel 8,29 cm2) dan dimasukkan ke dalam microwave dryer pada suhu 60oC. Persen

berat karagenan yang terbaca pada display microwave dryer dicatat setiap 15 menit hingga didapat persen berat

konstan. Percobaan diulangi untuk variasi suhu lain (70, 80, 90, dan 100oC).

2.2.3. Spray Dryer (Anhydro Type 3.52.50.01).

Karagenan cair dicetak menjadi lembaran, lalu dikeringkan menggunakan sinar matahari. 5 gram

karagenan kering dilarutkan ke dalam aquades 500 ml sehingga didapat larutan karagenan dengan konsentrasi

1% gr karagenan/ml aquades, kemudian larutan dipanaskan hingga suhunya 90ºC. Spray dryer dinyalakan dan

diatur kondisi operasi (suhu dan tekanan) yang dikehendaki. Lalu larutan karagenan panas tersebut diumpankan

ke dalam spray dryer melalui feeder. Setelah umpan terlihat habis pada pipa feeder, spray dryer dimatikan dan

produk berupa serbuk karagenan diambil.

2.3. Analisis hasil penelitian

Data penelitian berupa luas permukaan sampel (A), berat karagenan (Wt) fungsi waktu (t), suhu (T), dan

tekanan pengeringan (P) serta berat kering sampel saat waktu tak hingga (Ws).

2.3.1. Kecepatan pengeringan

Laju pengeringan dihitung berdasarkan data kadar air (Xt) dalam bahan dan waktu pengeringan.

Menghitung kadar air:

Wt - Ws (1)

Xt

Ws

Menghitung laju pengeringan (R; gram air/cm2.menit) :

Ws dXt

R (2)

A dt

2.3.2. Sifat gel

Daya gelasi ( gel strength), gelling temperature atau setting point, dan melting point dianalisis

menggunakan metode Montano et al. (1999) dan Falshaw et al. (1998) dengan sedikit modifikasi. Gel strength

ditentukan dengan membuat larutan karagenan 2% (1 gram dalam 50 mL aquades). Larutan ini dibiarkan

membeku (membentuk gel) semalam pada suhu kamar dalam sample pan. Kemudian meletakkan sample pan di

atas timbangan. Batang silinder (luas penampang = 0,62 cm2) ditekan dengan tangan di permukaan atas gel

JURUSAN TEKNIK KIMIA FAKULTAS TEKNIK

UNIVERSITAS DIPONEGORO SEMARANG

C-01- 2

SEMINAR REKAYASA KIMIA DAN PROSES, 4-5 Agustus 2010

ISSN : 1411-4216

sampai pecah dan beratnya dicatat. Gel strength adalah selisih berat dibagi luas penampang silinder.

Mengulangi 2 kali untuk sampel yang sama.

Untuk menentukan setting dan melting point, larutan karagenan 2% dimasukkan ke dalam suatu tabung

reaksi dan dibiarkan membeku semalam pada suhu kamar. Lalu dimasukkan dalam sebuah gelas beaker yang

berisi air, di atasnya diletakkan glass bead. Larutan tersebut dipanaskan dengan kecepatan pemanasan 3-

5oC/menit dan diamati kenaikan suhunya. Melting point adalah suhu pada saat glass bead mulai tenggelam

sampai mencapai dasar tabung reaksi. Untuk menentukan setting point, larutan karagenan yang sudah mencair

pada proses melting point didinginkan dan setiap menit tabung reaksi diposisikan horisontal. Setting point

merupakan suhu pada saat larutan tidak mengalir lagi.

3. Hasil dan Pembahasan

3.1. Pengaruh jenis pengering terhadap kecepatan pengeringan.

3.1.1 Pengeringan Menggunakan Oven

Berdasarkan data percobaan, diperoleh kadar air dalam berbagai sampel karagenan dan hubungan waktu

pengeringan (t) dengan kadar air (X) dalam karagenan, disajikan pada Gambar 1.

Pada Gambar 1 tampak bahwa waktu pengeringan semakin lama, kadar air dalam bahan makin

berkurang, namun dengan kecepatan penurunan kadar air makin lambat. Suhu pengeringan semakin tinggi, maka

waktu yang diperlukan bahan untuk mengering semakin cepat. Penyimpangan terjadi pada suhu 100ºC,

disebabkan oleh larutan karagenan yang sudah sangat pekat karena berkali-kali dipanaskan, sehingga permukaan

pengeringan dan ketebalan gel yang tidak beraturan.

X, g air/g

karagenan

35 100 ⁰C

60 ⁰C

30

70 ⁰C

25

80 ⁰C

20

90 ⁰C

15

10

0

0 15 30 45 60 75 90 105 120 135 150

waktu pengeringan t (menit)

Gambar 1. Kurva hubungan kadar air vs waktu pengeringan pada oven

Dari data kadar air vs waktu, berat kering karagenan dalam sampel, dan luas permukaan pengeringan

karagenan maka akan dapat dihitung laju pengeringan (R) karagenan. Hubungan nilai R dengan kadar air rata-

rata dalam sampel karagenan tampak pada gambar 2. Pada Gambar 2 tampak bahwa pada kadar air yang sama,

makin tinggi suhu, laju pengeringan (R) karagenan makin besar nilainya. Pada kadar air yang masih cukup

banyak, kecenderungan tersebut tidak terjadi karena laju pengeringan masih berada pada tahap penyesuaian. Bisa

dilihat jika ada suatu sampel yang mengandung kadar air yang sama, laju pengeringan konstan dialami pada

rentang kadar air yang besar. Makin tinggi suhu, laju pengeringan konstan makin besar, dan nilai kadar air kritis

semakin kecil. Pada oven, sampel mengalami laju pengeringan menurun pada titik kadar air yang hampir sama.

JURUSAN TEKNIK KIMIA FAKULTAS TEKNIK

UNIVERSITAS DIPONEGORO SEMARANG

C-01- 3

SEMINAR REKAYASA KIMIA DAN PROSES, 4-5 Agustus 2010

ISSN : 1411-4216

R (g ra m a ir/c m 2)

0,4

100 ⁰C

0,35

90 ⁰C

0,3 80 ⁰C

70 ⁰C

0,25

60 ⁰C

0,2

0,15

0,1

0,05

0

,0 5,0 10,0 15,0 20,0 25,0 30,0

X (ka da r a ir), g ra m a ir/g ra m ka ra g e na n ke ring

Gambar 2. Kurva hubungan laju pengeringan karagenan dengan kadar air rata- rata

dalam sampel karagenan dengan oven

3.1.2. Pengeringan Menggunakan Microwave dryer

Pengeringan dengan microwave dryer menggunakan sampel yang sejenis/sama, yang mempunyai kadar

air sebesar 97,16%. Dengan mempunyai data persen berat dari berat awal, maka bisa dihitung berat sampel

karagenan sepanjang waktu pengeringan, sehingga dapat diketahui kadar air dalam sampel dalam berbagi waktu

dan suhu. Hubungan kadar air dan lama waktu pengeringan karagenan dengan menggunakan microwave dryer

dalam berbagai suhu disajikan pada Gambar 3. Sama seperti pengeringan menggunakan oven, pengeringan

menggunakan microwave dryer menunjukkan tren yang sama. Semakin lama waktu pengeringan, kadar air

dalam bahan makin berkurang, namun dengan kecepatan penurunan kadar air makin sedikit. Makin tinggi suhu

pengeringan, maka waktu yang diperlukan bahan untuk mengering semakin cepat.

35

30

X (g r air/g r karag enan)

25 100 ⁰C

60 ⁰C

20

70 ⁰C

15 80 ⁰C

10 90 ⁰C

0

0 30 60 90 120 150 180 210 240 270

w a ktu pe ng e ring a n t (m e nit)

Gambar 3. Kurva hubungan kadar air vs waktu pengeringan pada microwave dryer

Berdasarkan data rata-rata kadar air vs waktu pengeringan, berat kering dan luas permukaan pengeringan

sampel, maka dapat dihitung nilai kecepatan pengeringan karagenan dengan mositure analyzer, (Gambar 4).

Pada Gambar 4 tampak bahwa pada kadar air yang sama, makin tinggi suhu, laju pengeringan karagenan makin

besar nilainya. Terjadi penyimpangan saat kadar air tertentu pada 5-10 gram air/gr karagenan kering pada suhu

100ºC mempunyai laju pengeringan yang lebih rendah. Hal ini disebabkan akibat alat microwave dryer yang

sangat sensitif terhadap kelembapan udara lingkungan. Bisa dilihat jika ada suatu sampel yang mengandung

JURUSAN TEKNIK KIMIA FAKULTAS TEKNIK

UNIVERSITAS DIPONEGORO SEMARANG

C-01- 4

SEMINAR REKAYASA KIMIA DAN PROSES, 4-5 Agustus 2010

ISSN : 1411-4216

kadar air yang sama, laju pengeringan konstan dialami pada rentang kadar air yang besar. Makin tinggi suhu

pengering, sampel mulai mengalami laju pengeringan menurun pada kadar air yang besar.

R (g ram

air/c m2)

0,35 60⁰C

70⁰C

0,3 80⁰C

90⁰C

0,25

100⁰C

0,2

0,15

0,1

0,05

0

,0 5,0 10,0 15,0 20,0 25,0 30,0 35,0

X (kadar air), g ram air/g ram karag enan kering

Gambar 4. Kurva hubungan laju pengeringan karagenan dengan kadar air rata-rata

dalam sampel karagenan dengan microwave dryer

3.1.3. Pembandingan antara Oven dan Microwave dryer

Dari gambar 2 dan 4 terlihat bahwa nilai kecepatan pengeringan microwave dryer cenderung lebih kecil

dibanding dengan kecepatan pengeringan oven pada kadar air yang sama, maka waktu pengeringan untuk oven

akan lebih cepat daripada microwave dryer.

3.1.3. Pengeringan Menggunakan Spray Dryer

Pengeringan dengan spray dryer pada sampel karagenan yang sama menggunakan variasi suhu dan

tekanan yang dapat mempengaruhi kualitas dan kuantitas produk. Pengaruh suhu dan tekanan dengan

menggunakan spray dryer disajikan dalam Tabel 1.

Semakin tinggi tekanan maka produk yang didapat semakin banyak. Hal ini dikarenakan udara panas

yang keluar dari nozzle semakin cepat sehingga proses pengeringan berjalan baik dan produk yang dihasilkan

juga halus dan butiannya tidak menggumpal. Semakin tinggi suhu maka produk yang didapat semakin banyak.

Tetapi terdapat penyimpangan pada suhu 150 ºC, hal ini dikarenakan proses pengambilan produk yang cukup

sulit (banyak butiran karagenan yang beterbangan).

Tabel 1. Pengaruh suhu dan tekanan dengan menggunakan spray dryer

Variasi tekanan

Suhu umpan 90 ºC

Suhu pemanas 200 ºC

Volume sampel 500 ml

Sampel no. 1 2 3 4

Tekanan gauge (kg/cm2) 0,3 0,5 0,7 1

Waktu pengeringan (menit) 16 20 22 20

Berat sampel (gram) 0,273 1,212 1,825 1,914

Variasi suhu

Tekanan Gauge 1 kg/cm2

Suhu umpan 90 ºC

Volume sampel 500 ml

Sampel no. 1 2 3

Suhu pemanas (ºC) 120 150 245

Waktu pengeringan (menit) 26 17 22

Berat sampel (gram) 1,845 1,702 2,1

JURUSAN TEKNIK KIMIA FAKULTAS TEKNIK

UNIVERSITAS DIPONEGORO SEMARANG

C-01- 5

SEMINAR REKAYASA KIMIA DAN PROSES, 4-5 Agustus 2010

ISSN : 1411-4216

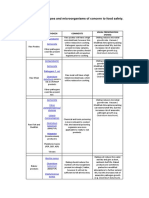

3. 2. Pengaruh metode pengeringan terhadap kualitas produk

Pengeringan karagenan dengan alat yang berbeda menghasilkan produk karagenan yang memiliki sifat

yang berbeda pula. Perbedaan sifat dari produk karagenan tersebut disajikan dalam Tabel 2.

Tabel 2. Sifat fisik produk karagenan dari berbagai alat pengering

Gel strenght Melting point Setting point Kelarutan pada

Produk dari:

(gr/cm2) (ºC) (ºC) air

Oven 90ºC 108,6770 51 – 53 30

mudah

100ºC 53,9989 tidak diukur tidak diukur

Microwave dryer 56,4004 49 - 54 33 mudah

Spray dryer 28,825 49 - 51 34 sulit

Sigma 187,6318 57 - 64 40 mudah

Pada Tabel 2. terlihat bahwa sifat gel strength hasil penelitian yang nilainya paling besar adalah produk

pengeringan dengan oven, dan yang paling kecil adalah produk pengeringan oleh spray dryer. Hal ini

menunjukkan bahwa kondisi operasi pada suhu yang terlalu tinggi kemungkinan dapat merusak ikatan polimer

karagenan, sehingga molekul karagenannya pecah dan mempengaruhi kekuatan gelnya.

Penelitian ini tidak menggunakan tahap presipitasi, tahap fraksi yang berat molekulnya besar akan

terpisah dari fraksi yang lebih ringan. Kemungkinan hal ini menyebabkan masih adanya fraksi ringan yang

terikut dalam produk sehingga nilai gel strenght hasil penelitian ini lebih rendah dari produk SIGMA.

4. Kesimpulan

Berdasarkan hasil penelitian dan pembahasan, proses pengeringan karagenan dengan mengunakan alat

pengering oven, microwave dryer, dan spray dryer, maka dapat ditarik kesimpulan laju pengeringan

menggunakan oven lebih cepat dibandingkan dengan microwave dryer. Nilai gel strength yang nilainya paling

besar adalah produk pengeringan menggunakan oven, dan yang paling kecil adalah produk pengeringan oleh

spray dryer. Oven dan microwave dryer menghasilkan produk karagenan kering berupa lembaran, dan spray

dryer menghasilkan serbuk karagenan kering.

Ucapan Terima kasih

Tim peneliti mengucapkan terima kasih kepada DIKTI yang telah mendanai riset ini melalui Hibah Pekerti 2009.

Daftar Pustaka

Asnawi F., dan Susilaningtyas, L., 2009, ”Pengaruh Kondisi Presipitasi Terhadap Rendemen Dan Sifat

Karagenan Dari Rumput Laut Eucheuma Cottoni”, Laporan Penelitian, Teknik Kimia Fakultas Teknik

Universitas Sebelas Maret, Surakarta.

Distantina, S., dan Dyartanti, E.R, 2007, “Ekstraksi Karagenan dari Rumput Laut Euchuema Cottoni

Menggunakan Pelarut NaOH”, Prosiding Seminar Nasional Rekayasa Kimia dan Proses 2007, UNDIP,

Semarang, E-17.1 - 5.

Distantina, S., Fadilah, Danarto, Y.C., Wiratni, dan Fahrurozzi, M., 2008a, “Efek Bahan Kimia Pada Proses

Pengolahan Eucheuma cotonii terhadap Rendemen dan Sifat Gel Karagenan”, Prosiding Seminar

Nasional Rekayasa Kimia dan Proses 2008, UNDIP, Semarang, IO88-1 – IO88-5.

Distantina, S., Fadilah, Danarto, Y.C., Wiratni, dan Fahrurozzi, M., 2008b, “Efek Bahan Kimia pada Tahap

Presipitasi terhadap Rendemen dan Sifat Karagenan dari Rumput Laut Eucheuma cottonii”, Prosiding

Simposium Nasional RAPI VII , Universitas Muhamadiyah Surakarta, Desember 2008, K1-7.

Distantina, S., Fadilah, Danarto, Y.C., Wiratni, dan Fahrurozzi, M., 2009, “Pengaruh Kondisi Proses pada

Pengolahan Eucheuma cottonii terhadap Rendemen dan Sifat Gel Karagenan”, Ekuilibrium, Vo. 8. no.1,

35-40.

Falshaw, R., Furneaux, R.H., and Stevenson, D.E., 1998, “Agars from nine speciaes of red seaweed in the genus

curdie ( glacilariaceae, rhodophyta)”, Carbohydrate Reasearch, 308, 107-115.

Montaño, N.E., Villanueva, R.D., and Romero, J.B., 1999, “Chemical characteristics and gelling properties of

agar from two Philippine Gracilaria spp. (Gracilariales, Rhodophyta)”, Journal of Applied Phycology

11: 27–34, 1999.

JURUSAN TEKNIK KIMIA FAKULTAS TEKNIK

UNIVERSITAS DIPONEGORO SEMARANG

C-01- 6

You might also like

- Shoe Dog: A Memoir by the Creator of NikeFrom EverandShoe Dog: A Memoir by the Creator of NikeRating: 4.5 out of 5 stars4.5/5 (537)

- Grit: The Power of Passion and PerseveranceFrom EverandGrit: The Power of Passion and PerseveranceRating: 4 out of 5 stars4/5 (587)

- Hidden Figures: The American Dream and the Untold Story of the Black Women Mathematicians Who Helped Win the Space RaceFrom EverandHidden Figures: The American Dream and the Untold Story of the Black Women Mathematicians Who Helped Win the Space RaceRating: 4 out of 5 stars4/5 (894)

- The Yellow House: A Memoir (2019 National Book Award Winner)From EverandThe Yellow House: A Memoir (2019 National Book Award Winner)Rating: 4 out of 5 stars4/5 (98)

- The Little Book of Hygge: Danish Secrets to Happy LivingFrom EverandThe Little Book of Hygge: Danish Secrets to Happy LivingRating: 3.5 out of 5 stars3.5/5 (399)

- On Fire: The (Burning) Case for a Green New DealFrom EverandOn Fire: The (Burning) Case for a Green New DealRating: 4 out of 5 stars4/5 (73)

- The Subtle Art of Not Giving a F*ck: A Counterintuitive Approach to Living a Good LifeFrom EverandThe Subtle Art of Not Giving a F*ck: A Counterintuitive Approach to Living a Good LifeRating: 4 out of 5 stars4/5 (5794)

- Never Split the Difference: Negotiating As If Your Life Depended On ItFrom EverandNever Split the Difference: Negotiating As If Your Life Depended On ItRating: 4.5 out of 5 stars4.5/5 (838)

- Elon Musk: Tesla, SpaceX, and the Quest for a Fantastic FutureFrom EverandElon Musk: Tesla, SpaceX, and the Quest for a Fantastic FutureRating: 4.5 out of 5 stars4.5/5 (474)

- A Heartbreaking Work Of Staggering Genius: A Memoir Based on a True StoryFrom EverandA Heartbreaking Work Of Staggering Genius: A Memoir Based on a True StoryRating: 3.5 out of 5 stars3.5/5 (231)

- The Emperor of All Maladies: A Biography of CancerFrom EverandThe Emperor of All Maladies: A Biography of CancerRating: 4.5 out of 5 stars4.5/5 (271)

- The Gifts of Imperfection: Let Go of Who You Think You're Supposed to Be and Embrace Who You AreFrom EverandThe Gifts of Imperfection: Let Go of Who You Think You're Supposed to Be and Embrace Who You AreRating: 4 out of 5 stars4/5 (1090)

- The World Is Flat 3.0: A Brief History of the Twenty-first CenturyFrom EverandThe World Is Flat 3.0: A Brief History of the Twenty-first CenturyRating: 3.5 out of 5 stars3.5/5 (2219)

- Team of Rivals: The Political Genius of Abraham LincolnFrom EverandTeam of Rivals: The Political Genius of Abraham LincolnRating: 4.5 out of 5 stars4.5/5 (234)

- The Hard Thing About Hard Things: Building a Business When There Are No Easy AnswersFrom EverandThe Hard Thing About Hard Things: Building a Business When There Are No Easy AnswersRating: 4.5 out of 5 stars4.5/5 (344)

- Devil in the Grove: Thurgood Marshall, the Groveland Boys, and the Dawn of a New AmericaFrom EverandDevil in the Grove: Thurgood Marshall, the Groveland Boys, and the Dawn of a New AmericaRating: 4.5 out of 5 stars4.5/5 (265)

- The Unwinding: An Inner History of the New AmericaFrom EverandThe Unwinding: An Inner History of the New AmericaRating: 4 out of 5 stars4/5 (45)

- The Sympathizer: A Novel (Pulitzer Prize for Fiction)From EverandThe Sympathizer: A Novel (Pulitzer Prize for Fiction)Rating: 4.5 out of 5 stars4.5/5 (119)

- Her Body and Other Parties: StoriesFrom EverandHer Body and Other Parties: StoriesRating: 4 out of 5 stars4/5 (821)

- USDA WASDE Nov 2022Document40 pagesUSDA WASDE Nov 2022Vamsi Krishna KonaNo ratings yet

- Determination of microbiological quality of packed vs unpacked bread and flourDocument7 pagesDetermination of microbiological quality of packed vs unpacked bread and flourHemant OjhaNo ratings yet

- Farm LawDocument14 pagesFarm LawDEEPALI KATIYARNo ratings yet

- Food AdditivesDocument21 pagesFood AdditivesHarish Srinivasan100% (1)

- Food types, microorganisms and preservation methodsDocument4 pagesFood types, microorganisms and preservation methodsFilon Ioan AlexandruNo ratings yet

- LAS 1 DIGITAL Module 1Document17 pagesLAS 1 DIGITAL Module 1Althea CuliNo ratings yet

- Nama: Evi Febriyanti NIM: J310160108 Class: Gizi C Butter or MargarineDocument2 pagesNama: Evi Febriyanti NIM: J310160108 Class: Gizi C Butter or MargarineEvi FebriyantiNo ratings yet

- Banqueting 1Document22 pagesBanqueting 1Vittha NovaNo ratings yet

- Grammar and vocabulary practice with multiple choice questionsDocument8 pagesGrammar and vocabulary practice with multiple choice questionsZiddan Vie PratamaNo ratings yet

- Section 4-1 SOPDocument31 pagesSection 4-1 SOPshamroz khan100% (1)

- Morocco's Agri-Food Industry: A Transformation PlatformDocument15 pagesMorocco's Agri-Food Industry: A Transformation PlatformmohdjaveedNo ratings yet

- Sattva: Our Unique Approach To Produce and Deliver The BestDocument1 pageSattva: Our Unique Approach To Produce and Deliver The BestJeyPrakashNo ratings yet

- Hanoi Travel GuideDocument10 pagesHanoi Travel Guidechawdayamini0% (1)

- Module 1 G10 (Q3)Document9 pagesModule 1 G10 (Q3)Meco ChicaNo ratings yet

- Cookery 4th Quarter SummativeDocument3 pagesCookery 4th Quarter SummativecrizelbuensucesNo ratings yet

- The Implementation of HACCP Management System in A Chocolate Ice Cream PlantDocument8 pagesThe Implementation of HACCP Management System in A Chocolate Ice Cream PlantHigor MarkovicNo ratings yet

- Day 1 2947 Calories - 175g Protein - 224g Carbs - 150g FatDocument16 pagesDay 1 2947 Calories - 175g Protein - 224g Carbs - 150g FatGeremy Justine BonifacioNo ratings yet

- Cropping Pattern of North East India: An Appraisal: November 2014Document12 pagesCropping Pattern of North East India: An Appraisal: November 2014Biraj GogoiNo ratings yet

- Nghe 5 No2Document8 pagesNghe 5 No2Ngot NguyenNo ratings yet

- Panic at the Diner: A Cooperative Game of Fulfilling Orders Against the ClockDocument4 pagesPanic at the Diner: A Cooperative Game of Fulfilling Orders Against the ClockSara DragicevicNo ratings yet

- Global Food SecurityDocument7 pagesGlobal Food SecurityMizraim EmuslanNo ratings yet

- Irrigation & Hydraulic Structures,: Page 3Document2 pagesIrrigation & Hydraulic Structures,: Page 3ch_nadeemhussainNo ratings yet

- Laziness Is The Main Cause of ObesityDocument2 pagesLaziness Is The Main Cause of Obesitychamomile222100% (1)

- Fast Food Vocabulary Esl Picture Dictionary Worksheet For KidsDocument2 pagesFast Food Vocabulary Esl Picture Dictionary Worksheet For KidsDương LêNo ratings yet

- BOPIS Recipe: Filipino Pork Heart and Lungs DishDocument4 pagesBOPIS Recipe: Filipino Pork Heart and Lungs DishDessa Ruth ReyesNo ratings yet

- Nutrient & Diet Therapy: Chapter 1: Introduction To NutritionDocument4 pagesNutrient & Diet Therapy: Chapter 1: Introduction To NutritionMacy DysancoNo ratings yet

- In The Garden Song LyricsDocument1 pageIn The Garden Song LyricsDebbie ThomasNo ratings yet

- Signature Sandwich MenuDocument2 pagesSignature Sandwich MenuCloyd RobinsonNo ratings yet

- Lose Fat and Gain Muscle FundamentalsDocument19 pagesLose Fat and Gain Muscle FundamentalsMuntele StraniuNo ratings yet

- Agri-Entrepreneurship - Problems and Prospective in IndiaDocument8 pagesAgri-Entrepreneurship - Problems and Prospective in IndiaIJAR JOURNALNo ratings yet