Professional Documents

Culture Documents

Clasificacion Vat de Las Empresas

Uploaded by

Yajid ZapataCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Clasificacion Vat de Las Empresas

Uploaded by

Yajid ZapataCopyright:

Available Formats

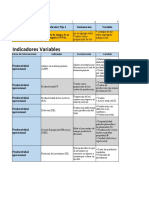

TECNOLOGA EN PRODUCCIN INDUSTRIAL PROGRAMACIN Y CONTROL DE LA PRODUCCIN CLASIFICACIN VAT DE LAS EMPRESAS

Todas las empresas manufactureras pueden clasificarse en uno o una combinacin de tres tipos de designados como V, A y T, dependiendo de los productos y procesos. La razn para utilizar la clasificacin VAT es obvia cuando se nota la apariencia real del flujo de productos a travs del sistema. En una planta V hay pocas materias primas, y stas se transforman a travs de un proceso relativamente uniforme, en un nmero mucho mayor de productos finales. Considere por ejemplo una planta de acero: unas pocas materias primas se convierten en un gran nmero de tipos de lminas de acero, varillas, varas, cables, etc. Una planta A es lo opuesto. En una planta A, muchas materias primas, componentes y partes se convierten en unos pocos productos finales. En el sector aeroespacial, los ejemplos seran la fabricacin de motores para jet, aviones y misiles. En planta T el proceso final se ensambla de muchas maneras con partes y componentes similares. Existen dos etapas en el proceso de produccin: en la primera, las partes y los componentes bsicos se fabrican de una manera relativamente directa (la porcin inferior de la T) y, luego, se almacenan. En la segunda, el ensamble se lleva a cabo combinando estas partes comunes de muchas maneras para crear el producto final.

PLANTA V Los problemas que se presentan en una planta V suelen ser, por ejemplo, un pobre servicio al cliente, entregas tardas y altos inventarios de bienes terminados. La razn bsica es generalmente un esfuerzo enorme por lograr altos niveles de utilizacin, lo cual fomenta unos grandes tamaos de los lotes del proceso.

Walter Alexander Gmez Zapata Docente Pascual Bravo

PLANTA V

Productos finales

Insumos

Ejemplos:

PROCESOS Textiles Refinacin de petrleo Acero Qumicos Papel Plstico Pelculas

Walter Alexander Gmez Zapata Docente Pascual Bravo

Caractersticas Existe un gran nmero de artculos finales, comparado con el nmero de materias primas. Los productos utilizan esencialmente la misma secuencia y los mismos procesos. El equipo es generalmente de capital intensivo y especializado. Existe un nmero limitado de rutas. Por lo general, cada parte cruza un recurso slo una vez. Tiende a producir un gran nmero de partes en muy poco tiempo. El tamao total disponible del espacio en las instalaciones puede ser la nica limitacin para la acumulacin de inventario. Los grandes cambios en el proceso requieren una gran inversin de recursos.

Problemas percibidos Los inventarios de bienes terminados son demasiado grandes. La entrega/servicio a los clientes es pobre. Los gerentes de manufactura se quejan de que la demanda est cambiando constantemente. Los gerentes de marketing se quejan de que la fabricacin es lenta para responder. Los cambios interdepartamentales son comunes. El plazo de produccin se vuelve impredecible.

Niveles de inventario Si existe un cuello de botella. Gran inventario (usualmente de productos incorrectos) al frente del cuello de botella. El inventario es producido por la mala distribucin y la sobreproduccin antes del cuello de botella. Ms all del cuello de botella hay pequeas filas debido a la capacidad excesiva. La gerencia tiende a culpar de este inventario incorrecto a la demanda cambiante. La empresa es incapaz de responder al mercado debido al gran inventario.

Walter Alexander Gmez Zapata Docente Pascual Bravo

Los inventarios de bienes terminados incorrectos se acumulan.

Si no existe cuello de botella: Hay grandes inventarios de bienes terminados incorrectos.

Causas Los tamaos de los lotes son demasiado grandes porque la planta invierte mucho capital y los tiempos de preparacin son largos. Para lograr altos niveles de utilizacin, el material se le libera a la produccin demasiado pronto. Los supervisores se miden por las utilizaciones de mano de obra y equipo. Las tareas se combinan para lotes ms grandes y las familias de productos se agrupan. Hay un apresuramiento considerable en el cuello de botella.

Medidas correctas Reducir el tamao de los lotes. Reducir los plazos de produccin. Esto mejora la exactitud de las proyecciones y la capacidad de reaccin ante los cambios en la demanda. Incrementar el servicio al cliente mediante: 1. Fechas prometidas confiables. 2. Plazos de produccin reducidos. Reducir los costos de produccin mediante: 1. La venta de ms productos. 2. La reduccin del inventario. 3. El enfoque de una mejor calidad.

Walter Alexander Gmez Zapata Docente Pascual Bravo

PLANTA A En una planta A, las plantas gerenciales de preocupacin son la baja utilizacin de los equipos, la gran cantidad horas extras no planeadas, la escasez de partes y la falta de control sobre el proceso de produccin. Cuando el flujo se controla correctamente, hay una mejor utilizacin de recursos, se reduce o se elimina el tiempo extra y se disminuyen mucho los niveles de inventario.

PLANTA A

Productos finales

Insumos Ejemplos: AEROESPACIO Aviones Motores de jef Automotores Bienes de capital

Walter Alexander Gmez Zapata Docente Pascual Bravo

Caractersticas la caracterstica de ensamblaje es dominante. Las mquinas tienden a ser propsitos generales en lugar de ser especializadas. El tiempo de ensamblaje tiende a ser largo. Los recursos se comparten dentro a travs de las rutas. Las eficiencias en la materia de recursos son de menos de cien por cinto, pero sigue habiendo tiempo extra. Existe un gran inventario de partes terminadas paro hay gran escasez de otras partes. El tiempo de proceso es tpicamente inferior al plazo de produccin. Se presentan cuellos de botella errticos. El departamento de fabricacin se queja de que demanda est cambiando, lo que lleva al caos en la planta y a un mal rendimiento de los vendedores. Los gastos operativos (particularmente el tiempo extra no planeado) son un punto lgido. Lo ms probable es que las partes problemticas no sean comunes a muchos ensamblajes. Relativamente pocas partes cruzan el cuello de botella (restriccin de la capacidad). La falta de control se considera el problema fundamental. El departamento de ensamblaje se queja de escasez y de malos acoplamientos. La produccin se designa en los comienzos del proceso (lo opuesto de una planta V). Las personas reciben el problema como falta de partes. Las rutas pueden variar mucho; una parte puede requerir 50 operaciones mientras que otra, para el mismo ensamblaje, solamente unas pocas. La misma mquina puede usarse varias veces en la misma parte durante su ruta. Las partes son exclusivas para artculos finales especficos (a diferencia de la planta V o T; las aspas de los motores de propulsin a chorro, por ejemplo, son solamente para determinados motores. Hay poca posibilidad de una mala asignacin de partes puesto que son peculiares de artculos finales.

Walter Alexander Gmez Zapata Docente Pascual Bravo

Tctica convencional para las medidas correctivas Reducir el costo unitario mediante: Control estricto del tiempo extra (la gerencia percibe el abuso del tiempo extra; la restriccin del uso agrava el problema). Automatizacin de los procesos (esto empeora las cosas pues la flexibilidad se pierde con la automatizacin). Mejor planeacin de las necesidades de mano de obra (la ilusin es que hay demasiados trabajadores).

Mejorar el control mediante: Sistema de produccin integrada (el programa aqu escriba en las diversas partes de la planta operan de manera diferente de modo que es improbable que un solo sistema satisfaga todas las necesidades).

Causas reales Tamaos de lotes demasiados grandes y liberacin demasiado temprana del material, lo que causa: Cuellos de botella mviles. Pocas utilizaciones. Uso frecuente de tiempo extra. Todas las partes que se necesitan para el ensamblaje no estn all al mismo tiempo; las operaciones de ensamblaje constantemente se quedan cortas en las partes necesarias para ensamblar el producto. Apresuramientos frecuentes para acelerar las partes faltante.

Solucin Reducir el tamao del lote. Utilizar el tambor- amortiguador- cuerda para efectos de control.

Walter Alexander Gmez Zapata Docente Pascual Bravo

PLANTA T La caracterstica principal de la planta T es que las partes y los componentes son comunes para muchos artculos finales. El ensamblaje de productos finales en una planta T es un problema de combinatorias: los clientes hacen pedidos de diferentes colores, tamaos o caractersticas, creando muchas posibilidades. El plazo, en lo que tiene que ver con el cliente, es la altura del palo horizontal de la T. Este significa que un pedido de un cliente se ensambla a partir de los componentes y las partes estndar que se encuentran almacenados. En general, la gerencia considera de manera errnea que el problema es la necesidad de una mejor proyeccin, de mejor calidad de inventarios en las bodegas y de mejor costo unitario, controlando el tiempo extra y las preparaciones, e introduciendo la automatizacin y los diseos simplificados. El enfoque correcto que utiliza la manufactura sincrnica es mejorar el comportamiento de la entrega en las fechas de vencimiento y reducir los gastos de operacin. 1. Controlando el flujo a travs de la porcin de fabricacin del proceso. 2. Reduciendo los tamaos de los lotes para eliminar el movimiento ondulatorio. 3. Deteniendo el robo de partes componentes en el ensamblaje.

La parte vertical de la T es el proceso de fabricacin que debe ser controlado utilizando lotes ms pequeos. El ensamblaje final se hace en el plazo horizontal. El robo de partes se debe a la presin ejercida por cada supervisor en el proceso de ensamblaje para tener altas utilizaciones. Cuando los supervisores y trabajadores se ven alcanzados por los pedidos que estn actualmente vencidos, o cuando no pueden ensamblar un producto porque faltan partes, se adelantan y ensamblan productos para pedidos futuros. El resultado es que algunos otros productos del rea de ensamblaje se quedan cortos y por lo tanto se retardan.

Walter Alexander Gmez Zapata Docente Pascual Bravo

PLANTA T

Productos finales

Insumos

Ejemplos:

PRODUCTOS DE CONSUMO Accesorios Vlvulas

Walter Alexander Gmez Zapata Docente Pascual Bravo

Caractersticas Dos flujos y procesos distintos: 1. Fabricacin. 2. Ensamblaje. El comportamiento de las flechas de vencimiento es muy pobre; hay una divisin entre muy temprano y muy tarde (v.gr. 40% temprano, 20% a tiempo, 40% tarde). El tiempo extra y el apresuramiento en la fabricacin son aleatorios y frecuentes. Un altsimo grado de comunidad de partes es dominante. La asignacin de partes (incluso subensamblajes) a los pedidos ocurre muy tarde en el proceso. La fabricacin se hace en grandes lotes. Hay una gran cantidad de inventario de nivel de almacenamiento entre la fabricacin y el ensamblaje.

Causas de los problemas Se intenta el mejoramiento del comportamiento de las flechas de vencimiento, confiando en el inventario de bienes tanto terminados como semiterminados, y en el volumen y la variedad. El esfuerzo por lograr eficiencia y dlares despachados: 1. Socava los objetos de la actividad de ensamblaje de comportamiento de las fechas de vencimiento y de ensamblaje para pedidos. 2. Socava la actividad de fabricacin de compra y de fabricar para proyectar. 3. Produce una mala distribucin intencional de las partes y el desmantelamiento en las reas de ensamblaje y subensamblaje.

Problema fundamental El comportamiento de las fechas de vencimiento es pobre y la gerencia parece no poder hacer nada al respecto.

Solucin Reducir los tamaos de los lotes en la fabricacin. Utilizar el tambor- amortiguador- cuerda en la fabricacin para controlar el flujo. Detener el robo de partes y componentes en el ensamble.

Walter Alexander Gmez Zapata Docente Pascual Bravo

RESUMEN

Planta V

Requiere gran cantidad de capital. Altamente mecanizada. Dedicada. Inflexible. Especializacin dentro del proceso de flujo.

Planta A

Menos capital. Verstil. Mquinas flexibles. Puede trabajar a diferentes niveles de flujo del producto.

Planta T

Tiene reas de ensamblaje y fabricacin Fabricacin: Rutas cortas. Mquinas verstiles. rea de ensamblaje: El ensamblaje es la actividad predominante. El plazo de ejecucin (das) de ensamblaje es corto.

Walter Alexander Gmez Zapata Docente Pascual Bravo

Problemas percibidos por la gerencia Planta V: El costo es el foco. Planta A: Hay necesidad de control (apresuramiento constante, tiempo extra, disponibilidad del material, no hay idea del problema, cuello de botella errtico). Planta T: El comportamiento de las flechas de vencimiento suele ser pobre pero no parece que la gerencia pueda cambiarlo.

CONCLUSIN En conclusin, la clasificacin VAT puede llevar rpida y directamente a la fuente del problema. En una planta V se buscaran grandes inventarios. En una planta A se esperaran encontrar cuellos de botella mviles. En una planta T habra la sospecha de que se estn robando partes para construir ms adelante.

BIBLIOGRAFA AQUILANO, Nicholas J.; CHASE, Richard B. y JACOBS, F. Robert. Manual de Operaciones de Manufactura y Servicios. Programacin y Control de la produccin y los servicios. Tomo 3. ed. 8. Bogot, Colombia: Quebecor World Bogot S.A., 2001. p. 811-816. ISBN: 958-41-0326-1 Tomo 3 (ISBN: 958-410323-7. Obra completa).

Espero que el documento les aporte mucho para su vida profesional!

Walter Alexander Gmez Zapata Docente Pascual Bravo

You might also like

- Jit Kanban SmedDocument9 pagesJit Kanban SmedjavierchachacoNo ratings yet

- Almacenes Jit y Kanban (Millan Sarmiento Victor Guadalupe)Document3 pagesAlmacenes Jit y Kanban (Millan Sarmiento Victor Guadalupe)Victor Millan100% (2)

- Indicadores de GestionDocument7 pagesIndicadores de GestionDenis Karina Curiel MosqueraNo ratings yet

- Management Logistico 4Document7 pagesManagement Logistico 4daniel sabinoNo ratings yet

- Value Stream Mapping - SeatechDocument14 pagesValue Stream Mapping - SeatechWilmar Cuadro Cuadro100% (1)

- Teoría de la decisión aplicada - 2da edición: Análisis de decisiones bajo incertidumbre, riesgo, teoría de juegos y cadenas de MarkovFrom EverandTeoría de la decisión aplicada - 2da edición: Análisis de decisiones bajo incertidumbre, riesgo, teoría de juegos y cadenas de MarkovNo ratings yet

- Bill of MaterialsDocument7 pagesBill of Materialsalvaro gallardoNo ratings yet

- Ocho desperdicios en la manufactura esbeltaDocument8 pagesOcho desperdicios en la manufactura esbeltaghfdgNo ratings yet

- Mapeo Del ValorDocument46 pagesMapeo Del ValorHector AyalaNo ratings yet

- 3.1.2. Productividad HumanaDocument14 pages3.1.2. Productividad HumanaSerch LaraNo ratings yet

- Flujo de Una Sola PiezaDocument5 pagesFlujo de Una Sola PiezaI̶g̶n̶a̶c̶i̶o̶ ̶A̶n̶g̶u̶i̶a̶n̶o̶ A̶n̶g̶u̶i̶a̶n̶o̶No ratings yet

- Lean ManufacturingDocument6 pagesLean ManufacturingCarlos Eduardo Angulo RodríguezNo ratings yet

- Ensayo Libro La MetaDocument4 pagesEnsayo Libro La MetaLinzuu VeguNo ratings yet

- Unidad III Programación de La ProducciónDocument4 pagesUnidad III Programación de La ProducciónEli Caamal CastilloNo ratings yet

- Sistema DBRDocument6 pagesSistema DBRdinna gilNo ratings yet

- Principios de Economía de MovimientosDocument10 pagesPrincipios de Economía de MovimientosAnali BernaolaNo ratings yet

- HeijunkaDocument6 pagesHeijunkaMarianelaNo ratings yet

- Planeación Agregada de La ProducciónDocument10 pagesPlaneación Agregada de La ProducciónWilker Chacón GutierresNo ratings yet

- TFM L343Document38 pagesTFM L343REYNo ratings yet

- Sistema de Producción Toyota: Lean ManufacturingDocument17 pagesSistema de Producción Toyota: Lean ManufacturingMAYRA MACEDONo ratings yet

- Introducción Al Diseño Instalaciones de Manufactura y Manejo de MaterialesDocument10 pagesIntroducción Al Diseño Instalaciones de Manufactura y Manejo de MaterialesMarcela ParraNo ratings yet

- Kanban: Una metodología para mejorar procesos de manufacturaDocument14 pagesKanban: Una metodología para mejorar procesos de manufacturaFabián Henríquez CarocaNo ratings yet

- Actividad 1 Ejercicios Muestreo de TrabajoDocument2 pagesActividad 1 Ejercicios Muestreo de Trabajosantiago montes jesus0% (1)

- Dualidad - Trabajo.Document19 pagesDualidad - Trabajo.Cristian G. CetroneNo ratings yet

- amhL29R6Q4OR0iI5RveC - 11 SMEDDocument2 pagesamhL29R6Q4OR0iI5RveC - 11 SMEDJorge IbarraNo ratings yet

- El Premio SHingoDocument16 pagesEl Premio SHingoSandra Axiuhzin100% (1)

- Unidad 3 Inv. Operaciones (Enunciados)Document2 pagesUnidad 3 Inv. Operaciones (Enunciados)osc8240% (1)

- Joyería taller recursos capacidadesDocument1 pageJoyería taller recursos capacidadesWilmer Paucar MNo ratings yet

- Ventajas y Desventajas Herramientas Tecnologicas InventariosDocument1 pageVentajas y Desventajas Herramientas Tecnologicas Inventariosangela martinezNo ratings yet

- Cursograma Analítico Formato FormuladoDocument4 pagesCursograma Analítico Formato FormuladoYolanda TadeoNo ratings yet

- Manufactura Sincronica Y Toc NuevaDocument8 pagesManufactura Sincronica Y Toc Nuevasergio badilloNo ratings yet

- Indicadores Linea de Acción Productividad Operativa Camara de ComercioDocument4 pagesIndicadores Linea de Acción Productividad Operativa Camara de ComercioRicardo ChegwinNo ratings yet

- Estrategias y Herramientas para La Operación de Las Bodegas y El Embalaje de Los Materiales.Document10 pagesEstrategias y Herramientas para La Operación de Las Bodegas y El Embalaje de Los Materiales.leticia martinezNo ratings yet

- Organización Del Almacén de Consumos Internos en Una Tienda de Autoservicios Aplicando La Metodología 5S S TESIS PDFDocument101 pagesOrganización Del Almacén de Consumos Internos en Una Tienda de Autoservicios Aplicando La Metodología 5S S TESIS PDFMariaJoseParavicini100% (1)

- Automatizacion y LEANDocument4 pagesAutomatizacion y LEANEdgar BernalNo ratings yet

- EJERCICIOS de TAREA U2 - Localización y Distribución de Planta.Document10 pagesEJERCICIOS de TAREA U2 - Localización y Distribución de Planta.Gonzalo SanchezNo ratings yet

- Proyecto Final Propuesta Herramientas Lean ManufacturingDocument100 pagesProyecto Final Propuesta Herramientas Lean ManufacturingJorgito AriasNo ratings yet

- 005-Estaciones de Trabajo (Carga Finita e Infinita) (Autoguardado)Document29 pages005-Estaciones de Trabajo (Carga Finita e Infinita) (Autoguardado)jose0703040No ratings yet

- Ensayo Sobre Webinar de Excelencia OperacionalDocument3 pagesEnsayo Sobre Webinar de Excelencia OperacionalAngel Hernández100% (1)

- Capitulo 10 EverettDocument40 pagesCapitulo 10 EverettJavier Alonso Gomez Albornoz100% (2)

- Casos de OperacionesDocument13 pagesCasos de OperacionesEdisonCaguana50% (2)

- El Nuevo Taller de Condiciones InfrahumanasDocument7 pagesEl Nuevo Taller de Condiciones InfrahumanasMarcelino Polo0% (1)

- El Hoshin KanriDocument11 pagesEl Hoshin KanriGiovanny Mancera BonillaNo ratings yet

- Diseño de instalaciones de manufactura paso a pasoDocument6 pagesDiseño de instalaciones de manufactura paso a pasoalejanrock robayoNo ratings yet

- Tarea de Senati Unidad 1Document14 pagesTarea de Senati Unidad 1Esteban Willian Bayona Carreño100% (2)

- HERRAMIENTAS de Manufactura EsbeltaDocument2 pagesHERRAMIENTAS de Manufactura EsbeltaMARIO SILVANo ratings yet

- El Impacto de La Tercerización en La Cadena de SuministroDocument7 pagesEl Impacto de La Tercerización en La Cadena de SuministroHenry RamirezNo ratings yet

- Cuestionario 2Document10 pagesCuestionario 2David MoralesNo ratings yet

- El Costo de Implementar TPMDocument3 pagesEl Costo de Implementar TPMniklasselkNo ratings yet

- Actividad 1 Sistemas Tradicional Vs JITDocument4 pagesActividad 1 Sistemas Tradicional Vs JITCA PC33% (3)

- Almeida León Modelo 1 Flexsim Oficina PostalDocument7 pagesAlmeida León Modelo 1 Flexsim Oficina PostalSebastianLeonAmoresNo ratings yet

- Caso 1 TPMDocument14 pagesCaso 1 TPMCristian Gomez100% (1)

- Casos de EstudioDocument5 pagesCasos de EstudioSofíaHernández100% (1)

- One Piece FlowDocument14 pagesOne Piece FlowLaura VidalNo ratings yet

- Ventajas Del Lean ManufacturingDocument14 pagesVentajas Del Lean ManufacturingComprador BazaresNo ratings yet

- Traducir Ideas en AccionesDocument3 pagesTraducir Ideas en AccionesGustavo Adolfo AlvarezNo ratings yet

- MRP y JIT Logística Cadena de SuministroDocument9 pagesMRP y JIT Logística Cadena de SuministroRudy EspinozaNo ratings yet

- Distribucion de Planta VatDocument9 pagesDistribucion de Planta VatYoha OlivosNo ratings yet

- Distribucion de Planta VatDocument10 pagesDistribucion de Planta VatPAOLANo ratings yet

- Clase 3 DescargableDocument31 pagesClase 3 Descargablemgonzalez.mg924No ratings yet

- Ciclos TermodinamicosDocument20 pagesCiclos TermodinamicosAlejandro MadridNo ratings yet

- Ele-119 Variadores de Velocidad Por FrecuenciaDocument8 pagesEle-119 Variadores de Velocidad Por Frecuenciajalexnoriega7279No ratings yet

- Concentracion CentrifugaDocument10 pagesConcentracion CentrifugaHarry Baigorrea100% (1)

- Fs Sssssssssgitadores de turbina La mayor parte de ellos se asemejan a agitadores de múltiples y cortas paletas, que giran con velocidades elevadas sobre un eje que va montado centralmente dentro del tanque. Las paletas pueden ser rectas o curvas, inclinadas o verticales. El rodete puede ser abierto, semicerrado o cerrado. Los agitadores de turbina son eficaces para un amplio intervalo de viscosidades; en líquidos poco viscosos, producen corrientes intensas, que se extienden por todo el tanque y destruyen las masas de líquido estancado. El agitador de turbina semiabierto, conocido como agitador de disco con aletas, se emplea para dispersar o disolver un gas en un líquido. El gas entra por la parte inferior del eje del rodete; las aletas lanzan las burbujas grandes y las rompen en muchas pequeñas, con lo cual se aumenta grandemente el área interfacial entre el gas y el líquido. Para procesos microbiológicos sólo se pueden utilizar tipos específicos de agitadores desarrollados para la tDocument15 pagesFs Sssssssssgitadores de turbina La mayor parte de ellos se asemejan a agitadores de múltiples y cortas paletas, que giran con velocidades elevadas sobre un eje que va montado centralmente dentro del tanque. Las paletas pueden ser rectas o curvas, inclinadas o verticales. El rodete puede ser abierto, semicerrado o cerrado. Los agitadores de turbina son eficaces para un amplio intervalo de viscosidades; en líquidos poco viscosos, producen corrientes intensas, que se extienden por todo el tanque y destruyen las masas de líquido estancado. El agitador de turbina semiabierto, conocido como agitador de disco con aletas, se emplea para dispersar o disolver un gas en un líquido. El gas entra por la parte inferior del eje del rodete; las aletas lanzan las burbujas grandes y las rompen en muchas pequeñas, con lo cual se aumenta grandemente el área interfacial entre el gas y el líquido. Para procesos microbiológicos sólo se pueden utilizar tipos específicos de agitadores desarrollados para la tAlbertoNo ratings yet

- Los Ovnis de La Alemania Nazithe UFO's of Nazi GermanyDocument60 pagesLos Ovnis de La Alemania Nazithe UFO's of Nazi GermanyRoy ToyNo ratings yet

- Clasificación Y Operación de TurbinasDocument14 pagesClasificación Y Operación de TurbinasManuel CabreraNo ratings yet

- Tarea Cap. 2Document4 pagesTarea Cap. 2Andrea GVNo ratings yet

- Procedimiento de Extinción de Incendios y Rescate en Aeronaves, 2 ParteDocument23 pagesProcedimiento de Extinción de Incendios y Rescate en Aeronaves, 2 Partepaulino100% (1)

- Plantas ProlusorasDocument32 pagesPlantas ProlusorasOrlando J AyalaNo ratings yet

- Lechos PorososDocument35 pagesLechos Porososcesar33% (3)

- VM092Ve Aire AcondicionadoDocument20 pagesVM092Ve Aire AcondicionadoKarlox VeintinueveNo ratings yet

- Manual de Instruccion Motor - de - Turbina t53-L-703Document63 pagesManual de Instruccion Motor - de - Turbina t53-L-703Marino Tuesta100% (3)

- Guia de Espuma para BomberosDocument23 pagesGuia de Espuma para BomberosRaul Pons SerranoNo ratings yet

- 34 PeM Diag. Bloque Arranque de UnidadDocument1 page34 PeM Diag. Bloque Arranque de UnidadYhony Gamarra VargasNo ratings yet

- R - 2 Introducción Cap 1,2,3 2018-2Document25 pagesR - 2 Introducción Cap 1,2,3 2018-2Mateo Salo100% (1)

- Especificaciones-Combustibles Líquidos PDFDocument82 pagesEspecificaciones-Combustibles Líquidos PDFel doctolNo ratings yet

- Ejercicios Resueltos 3er ParcialDocument3 pagesEjercicios Resueltos 3er ParcialEdwin Santiago Villegas AuquesNo ratings yet

- HyperloopDocument16 pagesHyperloopFrancisco Javier Alcántara BarriosNo ratings yet

- Tesis Estudio Preliminar de La Pirólisis Catalitica de Desechos Plásticos para La Obtención de CombustiblesDocument59 pagesTesis Estudio Preliminar de La Pirólisis Catalitica de Desechos Plásticos para La Obtención de CombustiblesKaterin FrancoNo ratings yet

- Mojabilidad y Tratamiento de ArenasDocument73 pagesMojabilidad y Tratamiento de ArenasMauro LozanoNo ratings yet

- Problemas RTFP 2019081212Document12 pagesProblemas RTFP 2019081212Sthefany Anahi Villanueva Machaca OzNo ratings yet

- Diseño de Una Planta para La Producción de Acido Nítrico A Partir de AmoniacoDocument23 pagesDiseño de Una Planta para La Producción de Acido Nítrico A Partir de AmoniacoBeimar Dennis Blanco Guzman100% (1)

- Turbina TermicaDocument18 pagesTurbina TermicaJose D ReyesNo ratings yet

- Producción de Formaldehído A Partir de Metanol Ultima Version.Document31 pagesProducción de Formaldehído A Partir de Metanol Ultima Version.Carlos Enrique SanchezNo ratings yet

- Procesos de AlquilacionDocument12 pagesProcesos de Alquilacionabimael989No ratings yet

- Reglas Heurísticas SintesisDocument12 pagesReglas Heurísticas Sintesisdelaselva14No ratings yet

- Afiche PerulngDocument23 pagesAfiche PerulngGreissy Berrocal SaucedoNo ratings yet

- Tarea Reactores - SO2 - Camila VelosoDocument13 pagesTarea Reactores - SO2 - Camila VelosoCamii VelosoNo ratings yet

- Reactores TrifasicosDocument8 pagesReactores Trifasicosmauro guerraNo ratings yet

- Aguas Residuales Lagunas AerobiasDocument16 pagesAguas Residuales Lagunas AerobiasEric GarcíaNo ratings yet