Professional Documents

Culture Documents

Procesos de Fabricacion 1 Desarrollo Doblado y Embutido

Uploaded by

Fuad KhiyamiCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Procesos de Fabricacion 1 Desarrollo Doblado y Embutido

Uploaded by

Fuad KhiyamiCopyright:

Available Formats

Tambin se puede aplicar un revestimiento metlico de un metal blando al material a trefilar para

que le sirva de lubricante.

Defectos del trefilado:

Agrietamiento central, similar al de la extrusin,

Dobleces longitudinales o traslapes, que se pueden abrir durante procesos posteriores

Marcas superficiales

Esfuerzos residuales

DOBLADO Y EMBUTIDO

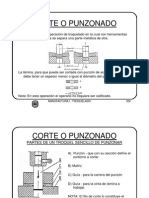

Cizallado.

Las operaciones de doblado, embutido y estampado generalmente parten de un trozo de lmina

metlica extrado de una pieza de mayor tamao, incluso directamente de una bobina de lmina.

Es por ello que una de las primeras operaciones que se deben hacer es el cizallado de la materia

prima para obtener la preforma, generalmente un disco. Es importante conocer la manera de

calcular la fuerza de punzonado necesaria para troquelar un material, viene dada por:

F = u.7 - I - I - Rt

Donde F es la fuerza de punzonado, T es el espesor, L es el permetro del rea a punzonar y Rt es la

resistencia a la traccin (carga de rotura) del material. El coeficiente 0.7 toma en cuenta que la

rotura no ocurre al mismo tiempo en todo el material sino que empieza en forma de grietas en los

bordes de contacto entre punznmatrizmaterial a cizallar. Por esta razn se aplican esfuerzos de

corte ms que esfuerzos de traccin puros y la resistencia al cizallamiento es aproximadamente el

70% del esfuerzo a la traccin.

Recuerden que debe haber una holgura entre las dimensiones del punzn y las dimensiones de la

matriz, esta holgura depende del material a cortar, generalmente es el 5% del espesor a cortar en

materiales blandos como el latn y del 10% del material a cortar en el caso del acero. Si la holgura

es mayor a estas cifras, se presentan las rebabas en la zona de corte. Si es menor se puede

presentar la rotura de los troqueles o se hace ms importante la fuerza del punzonado.

Formabilidad de hojas metlicas

Para que una hoja metlica se pueda estampar, doblar o embutir correctamente sin aparicin de

defectos, debe tener una serie de caractersticas particulares las cuales se indican a continuacin:

Elongacin: es la capacidad del material para deformarse plsticamente, se le asocia a la

ductilidad. En el ensayo de traccin se determina una elongacin uniaxial pero en los

procesos de deformacin plstica la deformacin ocurre en todas direcciones. Para tener

una idea de la facilidad de la elongacin del material se debe conocer su coeficiente de

endurecimiento por deformacin (n) el cual aparece en la frmula del esfuerzo real

o = Kc

n

siendo K el coeficiente de resistencia. Mientras mayor es el valor de n, mayor y

ms uniforme ser la elongacin del material. Evidentemente, mientras mayor sea el % de

alargamiento que muestra el material en el ensayo de traccin mejor se deformar

plsticamente.

Elongacin del punto de fluencia: los aceros al bajo carbono y algunas aleaciones de

aluminiomagnesio muestran una elongacin del punto de fluencia, visible en la zona

donde comienza la deformacin plstica en el ensayo de traccin. Esta fluctuacin del

punto de fluencia se traduce en la prctica en unas bandas que aparecen en el material

deformado y que se llaman bandas de Lder, o marcas por esfuerzo por estiramiento o

gusanos. Este fenmeno puede disminuir la calidad del acabado en algunos productos por

lo que puede ser inaceptable. Se logra disminuir al darle a las lminas un pase de acabado

durante el proceso de laminacin en fro llamado skinpass. Consiste en una pequea

reduccin del espesor (0.5 a 1.5%) el cual incrementa la resistencia mecnica superficial

del material.

Anisotropa: las propiedades del material pueden variar en diferentes direcciones, a esta

caracterstica se le llama anisotropa. Puede ser cristalogrfica (orientacin preferencial de

los granos) o fibracin mecnica (alineacin de las impurezas, inclusiones y huecos a lo

largo del material).

Tamao de grano: mientras menor sea el tamao del grano el material ser ms resistente

y mejor su apariencia luego de la deformacin plstica.

Para determinar la capacidad de un material a deformarse plsticamente en procesos de

estampado y embutido se han establecido diferentes pruebas. Una de ellas es la prueba Erichsen,

la cual consiste en deformar el material por medio de una bola o punzn esfrico mientras se

sujeta entre dos matrices planas. Se aplica fuerza hasta que el material se rompa, la cantidad de

deformacin soportada indica la capacidad del material para deformarse plsticamente.

Otro mtodo son los diagramas de lmites de formado o FLD (forming limit diagram). Estos se

establecen de forma experimental y permiten construir una grfica mediante la cual se obtienen

las regiones de deformacin seguras es decir, los esfuerzos que puede soportar el material sin

romperse. (ver figuras que siguen).

DOBLADO

Esta es una de las operaciones mecnicas ms comunes en la fabricacin de productos. Se

someten a doblado prcticamente todos los perfiles y formas metlicas (lminas, tubos, vigas,

redondos) con el objetivo de aprovechar la plasticidad de los metales y darles forma. Los

productos hechas a partir de lminas dobladas son mucho ms livianos que aquellos fabricados a

partir de metal fundido o forjado.

Del punto de vista tecnolgico se deben conocer ciertos detalles para que la operacin de doblado

sea exitosa. La terminologa empleada incluye lo siguiente:

Angulo de doblado: ngulo que forma la rama de la pieza doblada con respecto a la

direccin original de la misma.

Radio de doblado: Distancia desde el centro de doblado hasta la cara interna del material

a doblar (ver figura)

Holgura de doblado: incremento de la longitud de la pieza a consecuencia del doblez.

Longitud del doblado: ancho de la pieza a doblar.

Lnea neutra: porcin del material que ni se estira ni se encoje durante el doblez.

Durante el doblado, las lneas externas con respecto a la fibra neutra estn sometidas a traccin

mientras que las fibras internas estn sometidas a compresin.

En los bordes laterales del material se observar que la parte superior est inclinada hacia adentro

y la parte inferior est inclinada hacia afuera, como consecuencia de los esfuerzos de traccin y

compresin a los que estn sometidas.

La holgura del doblez se debe conocer para saber la distancia de corte del material antes del

doblarlo. Se determina mediante la expresin:

I

b

= o|R + (I2)]

Siendo o el ngulo de doblez en radianes, R el radio de doblez, T el espesor del material.

Radio mnimo de doblado: corresponde al radio al que aparece una grieta por primera vez en las

fibras externas de la pieza. Si bien existen diferentes frmulas para evaluarlo, generalmente se

determina como la cantidad de veces el espesor del material a doblar, es decir, se dice que el radio

mnimo de doblado para un material es 0.5T, 2T, 3T, 6T, 13T, 0.

Recuperacin elstica: luego de doblado el material tiende a devolverse por efecto de la

deformacin elstica que sufre.

Se puede calcular con la siguiente expresin:

Ri

R

= 4 _

Ri

EI

]

3

- S _

Ri

EI

] + 1

Donde Ri es el radio inicial, Rf el radio final, Y el lmite elstico (esfuerzo de fluencia) del material, E

el mdulo elstico o de Young, T el espesor.

Existen mtodos para disminuir o eliminar la recuperacin elstica, entre ellos aumentar el ngulo

de doblez o usar matrices adecuadas como se muestra a continuacin:

Clculo de la fuerza de doblado: La fuerza necesaria para el doblez se determina con la expresin:

F =

kII

2

w

Donde F es la fuerza mxima para doblar, Y el lmite elstico del material, L la longitud del

doblado, T el espesor, W el ancho de la matriz y k un factor que vara desde 0.3 para matriz

deslizante, 0.7 para una matriz en U y 1.3 para una matriz en V.

Como la mayora de las matrices son tipo V y se conoce mejor la resistencia a la traccin de los

materiales, la frmula anterior se simplifica por

F =

RtII

2

w

Con Rt resistencia a la traccin del material.

Doblado de tubos: el doblado de tubos requiere especial cuidado porque tienen tendencia a

aplastarse en la zona del doblez. Una tcnica clsica para evitar esto cuando no se tienen las

herramientas adecuadas consiste en rellenarlos de arena para evitar el aplastamiento. Si se

dispone de maquinaria adecuada, el doblez ocurre sin aplastamiento.

Formado por rodillos: un tipo especial de doblado de lminas en continuo se realiza mediante

rodillos que dan forma a la lmina de manera continua, en mquinas llamadas perfiladoras. Este

proceso permite desarrollar formas particulares adaptadas a una necesidad especfica,

obtenindose un producto ligero, econmico y con buenas propiedades de resistencia mecnica.

EMBUTIDO

Muchos de los productos que usamos diariamente se fabrican mediante embutido. Es una

operacin de conformado en la cual a una lmina de metal se le da profundidad por medio de la

compresin de un punzn dentro de una matriz. La relacin ancho/profundidad no

necesariamente debe ser pequea para considerarse embutido, incluso una bandeja de poca

profundidad se fabrica por tcnica de embutido.

Fuerza del embutido: debido a las mltiples variables que intervienen en el proceso es difcil

calcular directamente la fuerza de punzonado para embutir. Sin embargo, se puede estimar con la

expresin:

Fmox = npIRt __

p

_ - u,7_

Donde Fmax es la fuerza mxima de punzonado, Dp es el dimetro del punzn, T es el espesor del

material, Rt es la resistencia a la traccin del material, D

0

es el dimetro original del disco de metal

a embutir.

Esta fuerza depende tambin muchsimo de la lubricacin. Este factor es clave para lograr una

buena operacin de embutido. Debido a los esfuerzos que tiene que soportar el material durante

el proceso, existe un riesgo permanente de rotura del material a causa del estiramiento que sufre.

La correcta lubricacin contribuye al xito del proceso.

Capacidad de embutido profundo: se le llama embutido profundo cuando la profundidad del

embutido es mayor que el dimetro de la pieza original. Los materiales tienen una determinada

capacidad para soportar el embutido profundo, ya que estn sometidos a un estiramiento en las

paredes de la matriz durante la operacin y deben soportarlo sin romperse. Esta capacidad se le

llama limiting drawing ratio (LDR), y se define como IR =

0

p

siendo D

0

el dimetro mximo

de la pieza bruta y D

p

el dimetro del punzn.

Se ha encontrado que si una hoja metlica se puede embutir profundamente con xito para

producir una parte redonda con forma de copa, es funcin de la anisotropa normal (R) de la hoja

metlica (tambin llamada anisotropa plstica). Esta se define como la relacin de las

deformaciones reales que sufre el material bajo tensin:

R =

cormocion Jcl oncbo

cormocion Jcl cspcsor

= s

w

s

t

Para determinar R, se preparan probetas de traccin tomadas de la direccin de laminacin, a 45

y normales a la direccin de laminacin, se someten a una elongacin del 15% al 20% y se calculan

las deformaciones reales en estas condiciones. Luego se determina el promedio mediante la

expresin:

Rprom =

R

0

+ R

45

+ R

90

4

A continuacin se muestran los resultados experimentales de estos valores para diversos

materiales.

You might also like

- Procesos de TroqueladoDocument24 pagesProcesos de TroqueladoEmilio GarcíaNo ratings yet

- Doblado y CurvadoDocument37 pagesDoblado y CurvadoRaush José AlbertoNo ratings yet

- EMBUTIDODocument45 pagesEMBUTIDOIkky JqNo ratings yet

- La MortajadoraDocument4 pagesLa Mortajadorabastian arriagada100% (1)

- TP 5 Tecnologia MecanicaDocument9 pagesTP 5 Tecnologia MecanicamaribeluluNo ratings yet

- Preparacion de Moldes Grupo 3Document15 pagesPreparacion de Moldes Grupo 3Jose Castillo BurgosNo ratings yet

- Operaciones de Cilindrado y Roscado en El Torno PDFDocument9 pagesOperaciones de Cilindrado y Roscado en El Torno PDFjorge antonio aguilar valienteNo ratings yet

- Sebas M - Tercer Parcial Parte Practica - Ci-2021Document2 pagesSebas M - Tercer Parcial Parte Practica - Ci-2021Sebas MNo ratings yet

- Clase 3 MatriceriaDocument18 pagesClase 3 MatriceriaDavy JonesNo ratings yet

- 22Document16 pages22brayanNo ratings yet

- EmbutidoDocument11 pagesEmbutidoAldair Hernandez Santos100% (1)

- Informe-N-3 Corregido Por ExsonDocument27 pagesInforme-N-3 Corregido Por Exsonedson apazaNo ratings yet

- Unidad 4 S16 Conformado Por Arranque de Viruta - Esmerilado y AbrasivosDocument42 pagesUnidad 4 S16 Conformado Por Arranque de Viruta - Esmerilado y AbrasivosjhonelNo ratings yet

- Embutición y EstampadoDocument29 pagesEmbutición y EstampadoErick GoyesNo ratings yet

- Cojinetes de rodamiento y deslizamientoDocument30 pagesCojinetes de rodamiento y deslizamientojaimeNo ratings yet

- Trenes de engranajes clasificación y tipos con menos deDocument37 pagesTrenes de engranajes clasificación y tipos con menos depaco ruiz100% (2)

- TroquelaciónDocument16 pagesTroquelaciónjavbuitNo ratings yet

- Soluciones fundamentos manufactura modernaDocument9 pagesSoluciones fundamentos manufactura modernaRony handerson Robles RodriguezNo ratings yet

- U.D. (3,6) Procesos, Herramienta y Utensilios de Conformado y Deformación de La ChapaDocument75 pagesU.D. (3,6) Procesos, Herramienta y Utensilios de Conformado y Deformación de La ChapajoseNo ratings yet

- Informe Simulación Ensayo ErichsenDocument9 pagesInforme Simulación Ensayo ErichsenTomi BarettoNo ratings yet

- Ecuaciones DiferencialesDocument16 pagesEcuaciones DiferencialesJosue Leo SilvaNo ratings yet

- F 1140Document2 pagesF 1140Borja Álvarez DíazNo ratings yet

- Ensayo de FlexionDocument7 pagesEnsayo de FlexionJhony Alfredo Vanegas ArizaNo ratings yet

- Conceptos Básicos de Working Model PDFDocument4 pagesConceptos Básicos de Working Model PDFfernandoj100% (1)

- C604 Ensayo ErichsenDocument11 pagesC604 Ensayo ErichsenBastian CorreaNo ratings yet

- Cojinetes Friccion FinalDocument25 pagesCojinetes Friccion FinalIsabel FeriaNo ratings yet

- Catalgo AcerosDocument48 pagesCatalgo AcerosPepe BayasNo ratings yet

- 2-Engranajes Ingedgar12 Full.Document245 pages2-Engranajes Ingedgar12 Full.Edgar GonzalezNo ratings yet

- RR Tutorial - Modelado de Una MBCDocument2 pagesRR Tutorial - Modelado de Una MBCtatiana matallanaNo ratings yet

- Propiedades de Los Moldes PermanentesDocument90 pagesPropiedades de Los Moldes Permanentesmarquiños isaiasNo ratings yet

- Troquelado y Corte Por CizallaDocument21 pagesTroquelado y Corte Por CizallaJennyfer JanineNo ratings yet

- Conformado Plastico de Metales. FORJA.Document143 pagesConformado Plastico de Metales. FORJA.Daniel MesaNo ratings yet

- Tareas Cuestionario ScheyCh10 KalpakjianCh16 GrooverCh20 NRC5470Document6 pagesTareas Cuestionario ScheyCh10 KalpakjianCh16 GrooverCh20 NRC5470Andres TipanNo ratings yet

- Rectificado: cálculos de velocidad y tiempoDocument11 pagesRectificado: cálculos de velocidad y tiempoIBAR SAUL MAMANI ALARCONNo ratings yet

- COJINETES, Ejes y ResortesDocument23 pagesCOJINETES, Ejes y ResortesCmario Gonzalez100% (1)

- Clase #5-1 Ejercicios Laminado en PDFDocument12 pagesClase #5-1 Ejercicios Laminado en PDFQpaso MMGVo100% (1)

- Guia de Laboratorio 14Document2 pagesGuia de Laboratorio 14Juan Carlos Zuñiga JustinianoNo ratings yet

- chSOLUCIONARIO CAP 21. PROCESOS DE SOLDADURA-FUNDAMENTOS DE MANUFACTURA MODERNA-GROOVERDocument13 pageschSOLUCIONARIO CAP 21. PROCESOS DE SOLDADURA-FUNDAMENTOS DE MANUFACTURA MODERNA-GROOVERallanNo ratings yet

- Tipos de troqueles según su estructuraDocument12 pagesTipos de troqueles según su estructuraCapavi CapabaNo ratings yet

- División Diferencial en El Divisor UniversalDocument7 pagesDivisión Diferencial en El Divisor UniversalAlex GonzálezNo ratings yet

- La Forja Como Tal Estirado y ExtrusionDocument36 pagesLa Forja Como Tal Estirado y ExtrusionJuan Carlos Regalado AnguianoNo ratings yet

- Cálculos de tiempo mecanizado tornoDocument6 pagesCálculos de tiempo mecanizado tornoLuis ChicaizaNo ratings yet

- CIZALLADODocument16 pagesCIZALLADOAldahir EMNo ratings yet

- Cuarto Informe de ManufacturaDocument4 pagesCuarto Informe de ManufacturaDaniel CyarNo ratings yet

- Hoja de Procesos Engrane HelicoidalDocument4 pagesHoja de Procesos Engrane HelicoidalFelipe Perez HernandezNo ratings yet

- Plan de maquinado de pieza de acero 4140 con torneado y fresadoDocument8 pagesPlan de maquinado de pieza de acero 4140 con torneado y fresadobrenda adrianoNo ratings yet

- Teoria de Cinematica y Dinamica de Mecanismos 2016-5737Document65 pagesTeoria de Cinematica y Dinamica de Mecanismos 2016-5737lolasscribdNo ratings yet

- TroqueladoDocument40 pagesTroqueladoEdgar Diaz PerezNo ratings yet

- Ejercicio Biela Procesos 1Document19 pagesEjercicio Biela Procesos 1Elver Rivera100% (1)

- 05 DH Diseño de TroquelesDocument38 pages05 DH Diseño de Troquelesdiegograff18No ratings yet

- TALADRADORADocument33 pagesTALADRADORALuisDavilaRoblesNo ratings yet

- Fresado de LevasDocument6 pagesFresado de LevasBrian Sarzosa ZuletaNo ratings yet

- Conformado Por Deformación Plastica CurvadoDocument9 pagesConformado Por Deformación Plastica CurvadoPablo Fernandez AlonsoNo ratings yet

- Preguntas Del Capitulo 14Document3 pagesPreguntas Del Capitulo 14andyNo ratings yet

- FRESADODocument6 pagesFRESADOJudith CervantesNo ratings yet

- Fundicion Informe COMPLETODocument29 pagesFundicion Informe COMPLETOROMEL VALQUI RAMIREZNo ratings yet

- Corte o PunzonadoDocument28 pagesCorte o PunzonadoRafael Ramírez Medina0% (1)

- Taller2 DecryptedDocument113 pagesTaller2 DecryptedSamuel Lopez BenitesNo ratings yet

- Tarea 7 - ManufacturaDocument5 pagesTarea 7 - ManufacturaRene Borboa LopezNo ratings yet

- Doblado de metales y sus limitesDocument9 pagesDoblado de metales y sus limitesgg21dNo ratings yet

- Modulos de Encendido PDFDocument12 pagesModulos de Encendido PDFhany ahmed100% (2)

- Catálogo de retenesDocument44 pagesCatálogo de retenesartemisafowl64% (11)

- Manual Harrington (Eléctrico) PDFDocument112 pagesManual Harrington (Eléctrico) PDFJuan David Triana SalazarNo ratings yet

- FAG-Averias de Los RodamientosDocument75 pagesFAG-Averias de Los Rodamientosjorgemanuel77100% (1)

- Planilla Solicitud TDCDocument1 pagePlanilla Solicitud TDCFuad KhiyamiNo ratings yet

- Electricidad Basica 1Document22 pagesElectricidad Basica 1Fuad KhiyamiNo ratings yet

- A2 Electricidad Basica PDFDocument123 pagesA2 Electricidad Basica PDFyersonNo ratings yet

- Modulos de Encendido PDFDocument12 pagesModulos de Encendido PDFhany ahmed100% (2)

- Ficha FamiliaDocument2 pagesFicha FamiliaFuad KhiyamiNo ratings yet

- Catalogo de Tensores SKF (Español) PDFDocument88 pagesCatalogo de Tensores SKF (Español) PDFRichard EgeliNo ratings yet

- Catalogo KoyoDocument216 pagesCatalogo KoyofedejborquezNo ratings yet

- Neuweg A4 SP HRDocument40 pagesNeuweg A4 SP HRFuad KhiyamiNo ratings yet

- 184 VisasGuiaespanolDocument13 pages184 VisasGuiaespanolFuad KhiyamiNo ratings yet

- Carreras Soto 01 PDFDocument26 pagesCarreras Soto 01 PDFRicardo Michel HighlanderNo ratings yet

- Trabajo de Higiene Plan de Seguridad en La UnefaDocument9 pagesTrabajo de Higiene Plan de Seguridad en La UnefaFuad Khiyami100% (2)

- 65T00031Document150 pages65T00031Hernan FagettiNo ratings yet

- Guía para Muestreo de Alimentos FaoDocument46 pagesGuía para Muestreo de Alimentos Faowisors24100% (1)

- Tesis de EdgarDocument21 pagesTesis de EdgarejirobaNo ratings yet

- Generacion de PotenciaDocument13 pagesGeneracion de PotenciaFuad KhiyamiNo ratings yet

- Capacitors CondensadoresDocument19 pagesCapacitors CondensadoresFuad KhiyamiNo ratings yet

- Mode LosDocument27 pagesMode LosFuad KhiyamiNo ratings yet

- FundicionDocument12 pagesFundicionFuad KhiyamiNo ratings yet

- Auto Trans Tema2Document31 pagesAuto Trans Tema2Daniel AvecillaNo ratings yet

- Proyecto Anexion de Area Urbana y Asignacion de ZonificacionDocument15 pagesProyecto Anexion de Area Urbana y Asignacion de ZonificacionGuillermo Cabrerar RNo ratings yet

- Configuración HUAWEI como APDocument7 pagesConfiguración HUAWEI como APurielcsNo ratings yet

- Constructivo Jun 2021Document206 pagesConstructivo Jun 2021espalNo ratings yet

- Planificación estratégica: claves para el éxito empresarialDocument21 pagesPlanificación estratégica: claves para el éxito empresarialBella MiniNo ratings yet

- Quantum-JMeter - InformeDocument28 pagesQuantum-JMeter - InformeMargarita VascoNo ratings yet

- Rubrica para Evaluar Informe EscritoDocument2 pagesRubrica para Evaluar Informe EscritoBrendita GutierrezNo ratings yet

- Medidor de Intensidad: Guía Del UsuarioDocument30 pagesMedidor de Intensidad: Guía Del UsuarioGustavo Peyte0% (2)

- Ejercicios Extra Tema 3. ConvecciónDocument3 pagesEjercicios Extra Tema 3. ConvecciónCAMILA BELEN VARGAS AGUILANo ratings yet

- Guia de Evaluacion Psicologica OcupacionalDocument8 pagesGuia de Evaluacion Psicologica OcupacionalYeison Vilca GarciaNo ratings yet

- Tesis Ecuador PDFDocument165 pagesTesis Ecuador PDFBrayan D. Vergara PoloNo ratings yet

- Cementerio Diocesano de Sogamoso Y Jardines de La Esperanza NIT: 800.253.666-2Document12 pagesCementerio Diocesano de Sogamoso Y Jardines de La Esperanza NIT: 800.253.666-2NATALIA OSPINANo ratings yet

- P-SI-001 Procedimiento de Inspeccion Visual de Roscas y SellosDocument5 pagesP-SI-001 Procedimiento de Inspeccion Visual de Roscas y SellosYuli RamosNo ratings yet

- Presentación Digital Colaborativa RSE de la Universidad Nacional Autónoma de HondurasDocument10 pagesPresentación Digital Colaborativa RSE de la Universidad Nacional Autónoma de HondurasTania JuárezNo ratings yet

- Caso Contratos Empresariales Actv 5Document2 pagesCaso Contratos Empresariales Actv 5Alexandra MejíaNo ratings yet

- Taller de Econometría Segundo 5o OkDocument63 pagesTaller de Econometría Segundo 5o OkClaudia Paola Rincón Poveda33% (3)

- Carreras para gente que trabaja UTPDocument12 pagesCarreras para gente que trabaja UTPVictor Vasquez PoloNo ratings yet

- Cuadro Comparativo de Lectura Tradicional y Lectura en La DigitalDocument2 pagesCuadro Comparativo de Lectura Tradicional y Lectura en La DigitalKarla PerdomoNo ratings yet

- Reglamento Nacional de Edificaciones NORMA E.060 Concreto ArmadoDocument7 pagesReglamento Nacional de Edificaciones NORMA E.060 Concreto ArmadoMax HuaynalayaNo ratings yet

- Constitución Asambleas de DiosDocument98 pagesConstitución Asambleas de DiosEvidencias Cristianas100% (1)

- Informe Nivelacion Abierta y CerradaDocument17 pagesInforme Nivelacion Abierta y CerradaJuver Henderson Zuñiga Bustillos60% (5)

- Estudio Referencial CamarasDocument4 pagesEstudio Referencial CamarasRicarte DávilaNo ratings yet

- Máquinas Térmicas Planificación Curso 2023 PDFDocument18 pagesMáquinas Térmicas Planificación Curso 2023 PDFTomás Agustín ChaldainNo ratings yet

- Balanza de PagosDocument7 pagesBalanza de PagoskymNo ratings yet

- Trabajo de Simulación GerencialDocument4 pagesTrabajo de Simulación GerencialGtc Diaz CarlosNo ratings yet

- Procedimiento Mantencion Gabinetes ElectricosDocument17 pagesProcedimiento Mantencion Gabinetes Electricosjaime anibal navarrete aburtoNo ratings yet

- Memoria Descriptiva - Edificio Viv - Multi - ColibriesDocument45 pagesMemoria Descriptiva - Edificio Viv - Multi - ColibriesOswaldo GradosNo ratings yet

- Balance Nacional de Energ A 2018 PDFDocument125 pagesBalance Nacional de Energ A 2018 PDFDaniela Anayansi Leon PedralNo ratings yet

- Informe Resultados TecnicosDocument4 pagesInforme Resultados TecnicosTatiana RuizNo ratings yet

- Memoria Descriptiva Arquitectura 20201025 211534 944Document10 pagesMemoria Descriptiva Arquitectura 20201025 211534 944leyton wladirNo ratings yet

- Conceptos e Importancia de La CalidadDocument27 pagesConceptos e Importancia de La CalidadDaniela MoralesNo ratings yet