Professional Documents

Culture Documents

AnexosA F

Uploaded by

Raymond Jose Rodriguez PerezOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

AnexosA F

Uploaded by

Raymond Jose Rodriguez PerezCopyright:

Available Formats

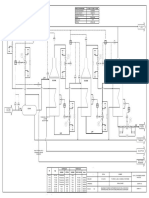

Diseo de un reactor agitado para poliestireno en masa

Pg. 1

Sumario

SUMARIO ____________________________________________________1 NDICE DE FIGURAS ___________________________________________3 NDICE DE TABLAS____________________________________________6 A. DEFINICIN DEL PROCESO ________________________________7

A.1 Resultados........................................................................................................... 7 A.2 Bibliografa........................................................................................................... 8

B.

CINTICA DE LA POLIMERIZACIN __________________________9

B.0 Glosario ............................................................................................................... 9 B.1 Introduccin ....................................................................................................... 11 B.2 Iniciacin............................................................................................................ 11 B.3 Propagacin ...................................................................................................... 12 B.4 Terminacin....................................................................................................... 13 B.5 Transferencia de cadena .................................................................................. 13 B.6 Parmetros cinticos......................................................................................... 14 B.7 Seleccin del tipo de reactor............................................................................. 18 B.8 Determinacin de la longitud de cadena en el reactor ..................................... 23 B.9 Bibliografa......................................................................................................... 24

C.

DISEO MECNICO INICIAL DEL REACTOR __________________26

C.0 Glosario ............................................................................................................. 26 C.1 Diseo del reactor ............................................................................................. 26 C.2 Bibliografa ........................................................................................................ 33

D.

SELECCIN DE MATERIALES DEL REACTOR ________________34

D.1 Resultados ........................................................................................................ 34 D.2 Bibliografa ........................................................................................................ 35

E.

DISEO DEL AGITADOR __________________________________36

E.0 Glosario ............................................................................................................. 36 E.1 Introduccin ....................................................................................................... 42 E.2 Fundamentos del clculo de tensiones............................................................. 42

E.2.1 Clculo en estado esttico ......................................................................................42 E.3.2 Anlisis a fatiga........................................................................................................57

E.3 Clculo manual del agitador.............................................................................. 61

Pg. 2

Anexos A-F

E.3.1 Clculo de la hlice ................................................................................................. 61 E.3.2 Dimensionado barras de unin hlice-eje .............................................................. 82 E.3.3 Dimensionado del eje.............................................................................................. 89

E.4 Bibliografa....................................................................................................... 101

F.

DISEO DEL TANQUE DEL REACTOR ______________________102

F.0 Glosario ........................................................................................................... 102 F.1 Introduccin ..................................................................................................... 103 F.2 Diseo del recipiente cilndrico........................................................................ 105 F.3 Diseo del fondo inferior ................................................................................. 108 F.4 Diseo del fondo superior ............................................................................... 115 F.5 Bibliografa....................................................................................................... 123

Diseo de un reactor agitado para poliestireno en masa

Pg. 3

ndice de figuras

Figura A.1 Diagrama de bloques del proceso de polimerizacin de estireno __________ 8 Figura B.1 Mecanismo de iniciacin trmica espontnea de la polimerizacin de estireno12 Figura B.2 Esquema reactor continuo agitado de flujo estacionario ________________ 19 Figura C.1 Esquema de las dimensiones principales del agitador__________________ 27 Figura C.2 Grfico de seleccin del tipo de agitador ____________________________ 31 Figura C.3 Valores de seleccin de velocidades de giro respecto la escala de agitacin 32 Figura E.1 Esquema del prisma en estudio [E-1]_______________________________ 43 Figura E.2 Esquema del prisma a estudio [E-1]________________________________ 44 Figura E.3 Representacin de la fuerza resultante [E-1] ________________________ 45 Figura E.4 Representacin del momento resultante [E-1] _______________________ 46 Figura E.5 Representacin de los componentes de la matriz de tensiones [E-1] ______ 47 Figura E.6 Esquema del esfuerzo normal sobre una seccin plana ________________ 48 Figura E.7 Aplicacin de la hiptesis de Bernouilli-Navier [E-1]____________________ 49 Figura E.8 Esquema de la seccin de un prisma_______________________________ 51 Figura E.9 Esquemas del teorema del flujo cortante ____________________________ 52 Figura E.10 Distribucin del valor de la tensin tangencial ______________________ 54 Figura E.11 Distribucin de la tensin tangencial en una seccin rectangular ________ 55 Figura E.12 Distribucin de la tensin tangencial en una seccin circular____________ 56

Pg. 4

Anexos A-F

Figura E.13 Diagrama logartmico Resistencia fatiga Nmero de ciclos ___________ 58 Figura E.14 Diagrama de Goodman modificado_______________________________ 59 Figura E.15 Representacin en el diagrama de Goodman de los coeficientes de seguridad60 Figura E.16 Representacin de las fuerzas que actan sobre la hlice _____________ 62 Figura E.17 Descomposicin de la fuerza hidrodinmica ________________________ 63 Figura E.18 Esquema de la fuerza de empuje sobre la hlice ____________________ 64 Figura E.19 Definicin de los ejes de coordenadas ____________________________ 65 Figura E.20 Distribucin de fuerzas contenidas en el plano de la hlice ____________ 66 Figura E.21 Representacin de las dimensiones caractersticas sobre el plano de la hlice66 Figura E.22 Esquema simplificado de la hlice sobre su plano ___________________ 67 Figura E.23 Esquema distribucin de la carga f sobre la hlice ___________________ 68 Figura E.24 Planteamiento general del clculo a partir del primer teorema de Castigliano69 Figura E.25 Esquema barra curva cargada perpendicularmente __________________ 74 Figura E.26 Esquema simplificado de la aplicacin de f _________________________ 76 Figura E.27 Parmetros caractersticos para el clculo de K _____________________ 78 Figura E.28 Dimensiones principales de la seccin de la hlice___________________ 81 Figura E.29 Representacin de las barras unidas a la hlice _____________________ 83 Figura E.30 Dimensiones de la seccin de la barra ____________________________ 83 Figura E.31 Representacin de la barra respecto al agitador_____________________ 84

Diseo de un reactor agitado para poliestireno en masa

Pg. 5

Figura E.32 Representacin de las fuerzas y los ejes de coordenadas sobre la barra __ 85 Figura E.33 Dimensiones de la barra de unin ________________________________ 87 Figura E.34 Representacin de la condicin 1 ________________________________ 90 Figura E.35 Representacin del eje en la condicin 2___________________________ 92 Figura E.36 Descomposicin sobre el eje de los esfuerzos y momentos de la barra ___ 93 Figura E.37 Esquema de la disposicin de las fuerzas fluctuantes _________________ 96 Figura E.38 Esquema del agitador de palas equivalente al agitador doble helicoidal ___ 97 Figura E.39 Diagrama de Goodman modificado para el eje en estudio_____________ 100 Figura F.1 Grfico para la obtencin de B a partir de A y de la temperatura en F ____ 107 Figura F.2 Esquema de fuerzas en el reactor ________________________________ 108 Figura F.3 Esquema de la cabeza torisfrica [F-3] ____________________________ 109 Figura F.4 Esquema de una abertura [F-2] __________________________________ 113 Figura F.5 Esquema de fuerzas sobre el casco torisfrico es superior _____________ 116

Pg. 6

Anexos A-F

ndice de tablas

Tabla E-1 Valores de en funcin de h/b____________________________________ 55

Diseo de un reactor agitado para poliestireno en masa

Pg. 7

A. Definicin del proceso

A.1 Resultados

El proceso de produccin de poliestireno para el que se realiza el diseo del reactor se basa en la polimerizacin trmica en masa de estireno puro. El producto final es poliestireno cristalino y es un proceso continuo, ya que este material presenta una gran demanda en el mercado. El proceso de produccin presenta bsicamente cuatro etapas (Figura A.1): la primera, consta de un reactor en el que se introduce estireno monomrico y ste se polimeriza hasta llegar a una conversin (X) del 45%; la segunda etapa est constituida por un segundo reactor en el que continua la polimerizacin de estireno hasta llegar a un 99% de conversin; finalmente, la tercera etapa es una extrusora donde se introduce el poliestireno producido y se obtiene una barra de este material con la forma que se desea obtener. Normalmente a partir de este proceso se quiere obtener granza de poliestireno ya que sta se usa como materia prima para procesos posteriores de obtencin de productos de este material; es por ello que se coloca una cortadora al final de la extrusora, obteniendo granza de poliestireno. Finalmente, el estireno en forma de vapor al final de la extrusin se condensa y se devuelve a la alimentacin inicial. Cabe destacar que en el proceso anterior existen dos reactores para la polimerizacin. sta conlleva cambios importantes en las propiedades del material que se manipula, en especial la densidad y la viscosidad, factores que, unidos a la necesidad de eliminar el calor de la polimerizacin para mantener la temperatura del proceso constante, y el uso de un nico reactor dara serios problemas para eliminar el calor generado. Este proyecto se centra en el diseo del reactor inicial del proceso explicado anteriormente.

Pg. 8

Anexos A-F

Alimentacin

Polimerizacin X=0.45

Polimerizacin X=0.99

Desvolatilizacin Estireno

Extrusin

Poliestireno (granza)

Figura A.1 Diagrama de bloques del proceso de polimerizacin de estireno Se fijan las condiciones de alimentacin del sistema. Se introduce un flujo de entrada con un 99,9% en peso de estireno, un mximo de 10ppm de estireno polimerizado, 50ppm de perxidos, sobretodo de perxido de hidrgeno, 5ppm de cloruro, 5ppm de sulfuros, 100ppm de fenilacetileno, 500ppm de metilestireno, 1000ppm de etilbenceno y xileno y 100ppm de aldehdos; su temperatura de entrada es de 150C (se calienta justo antes de entrar en el reactor). Se realiza la conversin del 45% de estireno en la primera etapa, con un temperatura de reaccin de 150C y el volumen del tanque del reactor es de 10m3.

A.2 Bibliografa

[A-1] [A-2] WUNSCH, J.R., Polystyrene. iSmither Rapra, 2000, p. 5-28. MEYERS, ROBERT A. Handbook of petrochemicals production processes McGraw-

Hill Professional, 2004 p.11.3-11.34.

Diseo de un reactor agitado para poliestireno en masa

Pg. 9

B.

Cintica de la polimerizacin

B.0 Glosario

Letras

[]T A AH C DP F k M m n, N P PM R r T v V

coeficiente de expansin tiempo de residencia [s] viscosidad intrnseca producto de la reaccin Diels-Alder del estireno deshidrogenado producto de la reaccin Diels-Alder del estireno concentracin [molL-1] grado de polimerizacin caudal molar [mols-1]

constante de velocidad de reaccin [unidades dependientes de la ecuacin] estireno masa [kg] moles molcula de polmero producto (no reaccionante) peso molecular [gmol-1] molcula de polmero reaccionante velocidad de reaccin [molL-1s-1] temperatura [K] caudal volumtrico [m3s-1] volumen [m3]

Pg. 10

Anexos A-F

w X r

masa relativa grado de conversin viscosidad relativa viscosidad [cP] longitud de cadena cintica densidad [kgm-3]

Smbolos [] concentracin [molL-1]

Subndices 0 A f i m, n p pol pr r, s t tc td tr inicial estireno final iniciacin nmero de molculas de monmero en el polmero propagacin polimerizacin producto nmero de molculas de monmero en el polmero terminacin terminacin por combinacin terminacin por desproporcin transferencia de cadena

Superndices

Diseo de un reactor agitado para poliestireno en masa

Pg. 11

mon sol

radical libre monmero producto de la reaccin Diels-Alder

B.1 Introduccin

En este apartado, se estudia la cintica de la polimerizacin En el reactor a disear se lleva a cabo la reaccin de polimerizacin del estireno iniciada por calentamiento. Es una polimerizacin por adicin, la cual se lleva a cabo en diferentes etapas.

B.2 Iniciacin

El mecanismo de iniciacin de la polimerizacin es el calor. Este paso consiste en una reaccin Diels-Alder. Esta reaccin es bastante compleja y se caracteriza por la reaccin entre dos molculas de estireno que presenta dos productos diferentes, (2) y (3) de la Figura B.1. Slo el ismero axial de esta reaccin (3) puede reaccionar con una molcula de estireno, dando lugar a dos radicales (5) que son los que propician el inicio de la polimerizacin radicalaria.

Pg. 12

Anexos A-F

Figura B.1 Mecanismo de iniciacin trmica espontnea de la polimerizacin de estireno En general, esta reaccin se basa en una cintica de reaccin de tercer orden:

ri = ki [ M ]

(Ec. B-1)

B.3 Propagacin

Durante la propagacin, varios millares de molculas de estireno se unen a la cadena, formando un nuevo centro activo al final de sta.

Rr + M

Rr +1

(R. B-1)

As, la velocidad de esta reaccin es:

rp = k p [ M ] R

Donde R =

(Ec. B-2)

R

n =1

, suma de todas las cadenas activas presentes en el reactor.

Diseo de un reactor agitado para poliestireno en masa

Pg. 13

B.4 Terminacin

La reaccin de terminacin en la polimerizacin del estireno suele producirse principalmente a partir de la combinacin de dos radicacles polimricos, cadenas activas de polmero. Existen dos modos de terminacin: Combinacin: los dos radicales se unen para formar una nica molcula

Rm +

-

Rn

Rm + n

(R. B-2)

Desproporcin: un tomo de hidrgeno se transfiere de un radical a otro para formar dos molculas polimricas

Rm +

Rn

Rm H + Rn

(R. B-3)

La constante de velocidad de la reaccin de terminacin se calcula como la suma de las constantes de reaccin de cada uno de los modos

kt = ktc + ktd

De modo que:

(Ec. B-3)

rt = kt R

(Ec. B-4)

Donde R =

R

n =1

, suma de todas las cadenas activas presentes en el reactor.

B.5 Transferencia de cadena

Adems de las reacciones de terminacin y propagacin, se puede producir una transferencia en la cadena con las especies intermedias, ya sea el monmero o con el producto de la reaccin Diels-Alder inicial.

Rr +

AH

Pr + R1

(R. B-4)

Donde AH puede ser, en este caso, tanto el producto de la reaccin Diels-Alder como un monmero. Teniendo en cuenta esta reaccin, la velocidad de transferencia de cadena queda:

Pg. 14

Anexos A-F

rtr = ktr R [ AH ]

Donde R =

(Ec. B-5)

R

n =1

, suma de todas las cadenas activas presentes en el reactor.

B.6 Parmetros cinticos

A continuacin, se determinarn los parmetros del producto que se agitar en el reactor a disear a partir de la cintica de la polimerizacin del poliestireno explicada anteriormente. Las reacciones de las etapas de polimerizacin se esquematizan para facilitar el clculo y se deducen las velocidades de reaccin a partir de ellas. Iniciacin

+ M

k1 k 1

AH

(R. B-5)

M M A M

+ +

AH AH

k2 M

(R. B-6) (R. B-7) (R. B-8)

k3 trimero

+ M + M

k4 R1

k5 R1

(R. B-9)

Propagacin

Rr

+ M

pr Rr +1

(R. B-10)

Terminacin

Rr Rr

+ Rs + Rs

ktc Pr + s

(R. B-11)

ktd Pr

+ Ps

(R. B-12)

Transmisin de cadena

Rr

AH

ktr R1

sol

Pr

(R. B-13)

Diseo de un reactor agitado para poliestireno en masa

Pg. 15

Rr

+ M

ktr R1

mon

Pr

(R. B-14)

A partir de las reacciones de iniciacin, la velocidad de reaccin ri de sta se escribe como:

ri = k4 A + k5 M [ M ]

Las velocidades de reaccin de las etapas posteriores se escriben como:

(Ec. B-6)

rp = k p [ M ] R

rt = kt R

2

(Ec. B-7)

(Ec. B-8) (Ec. B-9) (Ec.B-10)

sol rtrsol = ktr R [ AH ] mon rtrmon = ktr R [ M ]

Al utilizar un reactor continuo, se aplica la aproximacin al estado estacionario: la velocidad de aparicin de las molculas activadas es igual a la velocidad con la que stas desaparecen, es decir, su variacin de concentracin con el tiempo es aproximadamente cero. Esta aproximacin se aplica tanto a las molculas activadas que inician la reaccin como las cadenas activadas presentes en la propagacin. Utilizando esta aproximacin a las cadenas activas del sistema da:

d R1 dt

mon sol = ri k p R1 [ M ] kt R1 R1 + ... Rn ( ktr [ M ] + ktr [ AH ]) R1 +

mon sol + ( ktr [ M ] + ktr [ AH ]) R1 + ... + Rn = 0;

(Ec. B-11)

d R1 dt

mon sol = ri k p R1 [ M ] kt R1 Rk ( ktr [ M ] + ktr [ AH ]) R1 + k =1

mon sol + ( ktr [ M ] + ktr [ AH ]) Rk = 0 k =1

d R2

dt

mon sol = k p R1 [ M ] k p R2 [ M ] kt R2 Rk ( ktr [ M ] + ktr [ AH ]) R2 = 0 k =1

Pg. 16

Anexos A-F

El radical Rn se forma en un proceso de propagacin, pero desaparece slo por proceso de

terminacin y transferencia de cadena.

d Rn mon sol = k p Rn 1 [ M ] kt Rn Rk ( ktr [ M ] + ktr [ AH ]) Rn = 0 (Ec. B-12) k =1

dt

Sumando todas las ecuaciones de estado estacionario de las cadenas activas, desaparecen todos los trminos de propagacin y transferencia de cadena dando:

ri kt Rk = 0 k =1

(Ec. B-13)

La condicin de polimerizacin en estado estacionario es, por consiguiente, que la velocidad de iniciacin sea igual a la suma de todas las velocidades de terminacin; esto es:

ri Rk = k ; k =1 t

r 2 Rk = i k k =1 t

(Ec. B-14)

Si empleamos la aproximacin de estado estacionario a los radicales libres en la iniciacin obtenemos:

d A dt

= k2 [ AH ][ M ] k4 [ M ] A = 0;

k A = 2 [ AH ] ; k 4 k M = 2 [ AH ] k 5

(Ec. B-15)

d M dt d [ AH ] dt

d [ AH ] dt

= k2 [ AH ][ M ] k5 [ M ] M = 0;

(Ec. B-16)

sol = k1 [ M ] k1 [ AH ] k2 [ AH ][ M ] k3 [ M ][ AH ] ktr [ AH ] R1 + ... + Rn = 0 2

sol = k1 [ M ] k1 [ AH ] k2 [ AH ][ M ] k3 [ M ][ AH ] ktr [ AH ] Rk = 0 (Ec. B-17) 2 k =1

Se asla la concentracin del producto de la reaccin Diels-Alder de la ecuacin (Ec. B-17):

2 sol k1 [ M ] = k1 + ( k2 + k3 ) [ M ] + ktr Rk [ AH ] k =1

Diseo de un reactor agitado para poliestireno en masa

Pg. 17

[ AH ] =

k1 [ M ]

sol k1 + ( k2 + k3 ) [ M ] + ktr Rk k =1

(Ec. B-18)

Si se adopta la ecuacin (Ec. B-14) en el clculo anterior (Ec. B-18), se obtiene:

[ AH ] =

k1 [ M ]

2 1 2

k + ( k + k ) [ M ] + k sol ri 2 3 tr 1 kt

(Ec. B-19)

Usando las ecuaciones obtenidas (Ec. B-15), (Ec. B-16) y (Ec. B-17) sobre la velocidad de iniciacin (Ec. B-6), sta queda:

ri = 2k2 [ AH ][ M ] ;

ri =

2k1k2 [ M ]

1 2 k + ( k + k ) [ M ] + k sol ri 2 3 tr 1 kt

(Ec. B-20)

Para el estireno se puede reducir la ecuacin de velocidad de iniciacin con la suposicin que el valor de k 1 en la ecuacin (Ec. B-19) es mucho mayor que la suma del resto del denominador, de modo que esta velocidad resulta:

ri = 2

k1k2 3 3 [ M ] = ki [ M ] k1

(Ec. B-21)

De modo que queda demostrado que la constante de la velocidad de iniciacin es proporcional a la concentracin del monmero al cubo. Esta constante de reaccin ya ha sido calculada y se ha obtenido de la bibliografa [B-7].

L2 13808 5 ki = 2, 210 exp 2 T mol s

T [K ]

(Ec. B-22)

Por otro lado, la velocidad de la reaccin se considerada como la velocidad de desaparicin de monmero, que resulta:

rpol =

d [M ] dt

= k1 [ M ] k1 [ AH ] + ( k2 + k3 ) [ M ][ AH ] + k4 [ M ] A + k5 [ M ] M +

2

Pg. 18

Anexos A-F

mon + k p [ M ] R + ktr [ M ] R

(Ec. B-23)

Esta ecuacin se puede reducir teniendo en cuenta que para las cadenas largas, la cantidad de monmero consumido tanto en la iniciacin como en la transferencia de cadena es pequea comparada con la que se consume en la etapa de propagacin; as pues, la velocidad de reaccin queda simplificada como:

rpol = k p [ M ] R

(Ec. B-24)

A partir de la ecuacin (Ec. B-14) y de la ecuacin (Ec. B-21), la velocidad de reaccin de polimerizacin rpol estudiada queda expresada en funcin de la concentracin de monmero:

2 5 2 ki k p 2 ri 2 = k p [M ] = [ M ]2 k kt t 1 1

rpol

(Ec. B-25)

Las constantes de velocidad de reaccin de propagacin y terminacin se han extrado de la bibliografa [5]:

k p = 4.27107 exp ( 3.909103 T ) kt = 2.2109 exp ( 781.8 / T ) Lmol 1s 1

(Ec. B-26) (Ec. B-27)

Lmol 1s 1

B.7 Seleccin del tipo de reactor

Una vez determinadas las ecuaciones cinticas que intervienen en el reactor a disear, cabe tener en cuenta el tipo de reactor determinado y las ecuaciones que lo rigen. El reactor seleccionado en la primera etapa del proceso consiste en un reactor de tanque agitado de flujo estacionario (Figura B.2). Se estudiar el reactor como si fuese ideal, es decir, la concentracin en todo el volumen es constante. Un esquema de este tipo de reactor se muestra a continuacin:

Diseo de un reactor agitado para poliestireno en masa

Pg. 19

Figura B.2 Esquema reactor continuo agitado de flujo estacionario A partir de la nomenclatura mostrada en la figura B.2, se aplica el balance de materia respecto al estireno al reactor:

entrada Desaparicion reaccion Caudal salida Acumulacion (Ec. B-28) Caudal + = + estireno estireno estireno estireno

Al ser un reactor en estado estacionario, pues el proceso es continuo, el trmino de acumulacin desaparece, la concentracin de estireno en el reactor es la mismo que sale de ste. Entonces, se tiene: Caudal entrada estireno FAO (1 X A0 ) = { X A0 = 0} = FAO = 0C A0 Caudal salida estireno FAO (1 X A ) = FA = f C A0 (1 X A ) Desaparicin reaccin de estireno ( rpol )V Sustituyendo estas expresiones en el balance de masa anterior, se tiene:

FAO X A = ( rpol ) V ;

(Ec. B-29) (Ec. B-30) (Ec. B-31)

(Ec. B-32) (Ec. B-33)

0C AO X A = ( rpol )V ;

C AO X A = ( rpol ) V = ( rpol ) ;

(Ec. B-34)

Pg. 20

Anexos A-F

Donde resulta el tiempo espacial en el reactor. Para llevar a cabo el clculo de ste, es necesario determinar la concentracin de estireno en el reactor, pues de ello depende la velocidad de polimerizacin. La concentracin de estireno en el reactor y, por consiguiente, en la salida de ste se define como:

[ M ] = CA =

nA V

(Ec. B-35)

Si bien el volumen del reactor no vara, al presentar densidades muy diferentes el estireno y el poliestireno producido, cabe presentar un trmino en la ecuacin anterior que lo tenga en cuenta: el coeficiente de expansin A . ste se presenta en el trmino de volumen de la ecuacin (Ec. B-35) como:

V = V0 (1 + A X A )

(Ec. B-36)

El coeficiente de expansin se calcula a partir de las densidades de estireno (A) y de poliestireno (Pr) como:

A =

Pr

(Ec. B-37)

A

El nmero de moles de estireno restantes viene dado a partir del factor de conversin como:

nA = nA0 (1 X A )

Sustituyendo (Ec. B-36) y (Ec. B-38) en la ecuacin (Ec. B-35) se obtiene

(Ec. B-38)

[ M ] = CA =

El trmino como:

V0 (1 + A X A )

nA0 (1 X A )

(Ec. B-39)

nA0 se puede calcular a partir de la densidad y el peso molecular del estireno V0

A =

mA nA0 PM A nA0 ; = = A V V V PM A

(Ec. B-39)

Diseo de un reactor agitado para poliestireno en masa

Pg. 21

As pues, la concentracin de estireno en el reactor queda:

[ M ] = CA =

A (1 X A ) PM A (1 + A X A )

(Ec. B-40)

Las densidades del estireno y del poliestireno as como la masa molecular del primero estn calculadas en la bibliografa [6]:

A = 924 0.918 (T 273.1) kg / m3 Pr = 1084.8 0.605 (T 273.1) kg / m3

PM A = 104 g mol 1 = 104kg kmol 1

T [K ] T [K ]

(Ec. B-41) (Ec. B-42) (Ec. B-43)

Al haber definido el proceso de polimerizacin en la primera etapa del proceso con una conversin

X A = 0.45 y una temperatura constante T=150C=423K, se calcula la

concentracin de estireno en el reactor a partir de la ecuacin:

estireno ( 423K ) = 924 0.918 ( 423 273.1) = 786.3kg m 3 ; poliestireno ( 423K ) = 1084.8 0.605 ( 423 273.1) = 994.05kg m 3 ;

m3 m3 Pr A 994.05kg 786.3kg A = = = 0.209; 1 m3 A 786.3kg 1 1

[M ] =

786.3kg m 3 (1 0.45 ) = 4.59mol L1 ; kg 104 (1 + ( 0.209 )0.45) kmol

A partir de este valor, se calcula la velocidad de la reaccin dentro del reactor:

114.8103 L2 ki ( 423K ) = 2.2105 exp ; = 1.46109 mol 2 s 8.314423 32.5103 L k p ( 423K ) = 4.27107 exp ; = 4139.84 mol s 8.314423 6.5103 L 8 kt ( 423K ) = 2.210 exp ; = 3.4610 mol s 8.314423

9

Pg. 22

Anexos A-F

rpol

2 5 5 2 ki k p 2 21.46109 4139.842 2 mol M ]2 = 4.59 2 = 5.43104 ; = [ 8 k 3.4610 Ls t

Con estos resultados, se puede resolver el caudal de entrada al reactor a partir de la ecuacin (Ec. B-34), sabiendo que el volumen aproximado del reactor son 10m3, y que la entrada presenta una concentracin de estireno de 99,9%, de acuerdo con lo expuesto en el apndice A:

C AO X A = ( rpol )

0 = ( rpol )

V C AO X A

= ( rpol )

V XA

(Ec. B-44)

PM A

A ( 298K ) = 924 0.918 ( 298 273.1) = 901.05kg / m3 ; 0 = 5.43104

mol 10m3 m3 = 1.39103 ; Ls 901.05 kmol 0.45 s 104 m3

Por otro lado, es necesario determinar la viscosidad del producto dentro del reactor para calcular la parte mecnica del agitador. Con este fin, se aplica la ecuacin hallada en la bibliografa [5]:

(r 1) = 109 exp 2079wpr (1.09 [ ]T + 1) [ ]T

wpr T

T [K ]

(Ec. B-45)

Donde r es la viscosidad relativa de la mezcla estireno-poliestireno respecto la del estireno,

wpr es la masa relativa de poliestireno en el reactor respecto la de masa de estireno en l, y

[ ]T

es la viscosidad intrnseca del poliestireno con el mismo peso molecular en tolueno a

30C. Este ltimo valor se determina generalmente en el laboratorio. En este caso, supondremos el valor que en la bibliografa aconseja: 0.7 (ver bibliografa [B-8]). La masa relativa de poliestireno respecto a la de estireno se determina a partir del grado de conversin y las masas moleculares de las dos substancias involucradas. En este caso, como en la polimerizacin no se introduce ningn elemento externo respecto el monmero, la masa molecular de poliestireno no es necesaria puesto que los moles convertidos pesan lo mismo que antes de la reaccin:

wpr =

m poliestireno mestireno

X A PM A N A0 XA 0.45 = = = 0.818 (1 X A )PM A N A0 (1 X A ) 1 0.45

Diseo de un reactor agitado para poliestireno en masa

Pg. 23

Con este valor, se determina la viscosidad relativa a partir de la ecuacin (B-45):

r (423K ) = 1 + 0.8181090.7exp

20790.818(1.090.7 + 1) = 74736.85 423

La viscosidad del estireno a 150C es de 0.22cP (ver bibliografa [B-8]), de modo que la viscosidad de la mezcla en el volumen es:

r (423K ) = 74736.85 =

mezcla estireno

mezcla = 74736.850.22cP = 16442.1cP

B.8 Determinacin de la longitud de cadena en el reactor

Por otro lado, es necesario calcular la longitud de cadena media para operaciones posteriores. Con este fin, se calcula el grado medio de polimerizacin ( DP ). ste se define como el nmero de molculas de monmero contenido en una molcula de polmero. Para determinarlo, se emplea la frmula obtenido en [B-8]:

( DP )

= Cm +

ki [ M ] 2 A

(Ec. B-46)

Donde Cm se refiere a la transferencia de cadena. Tanto la constante A como Cm varan con la conversin de acuerdo con las ecuaciones siguientes:

Cm = Cm 0 + B1 X A = A0 e A1 X + A2 X

2

(Ec. B-47)

+ A3 X 3

(Ec. B-48)

Se conocen los parmetros de las ecuaciones (Ec. B-47) y (Ec. B-48), as como el grado de conversin X y los valores de la concentracin de monmero como la constante de velocidad de iniciacin, de modo que se procede al clculo del grado medio de polimerizacin

A0 ( 423K ) = 1.964105 e

10040 423

= 9.66106

A1 ( 423K ) = 2.57 5.05103 423 = 0.4339 A2 ( 423K ) = 9.56 1.76102 423 = 2.1152

Pg. 24

Anexos A-F

A3 ( 423K ) = 3.03 + 7.85103 423 = 0.2906

473.12 423 4 B1 ( 423K ) = 1.013103 log = 6.14310 202.5

ki ( 423K ) = 1.46109

Cm 0 ( 423K ) = 2.98101 e

X = 0.45

2820 423

= 3.79104

[ M ] = 4.59

mol L 1

3

A = 1.8505105

mol 2 s

Cm ( 423K ) = 6.554104

( DP )

= 8.2447104 DP = 1213

( )

B.9 Bibliografa

[B-1] WUNSCH, J.R., Polystyrene. iSmither Rapra, 2000, p. 5-28. [B-2] MEYERS, ROBERT A. Handbook of petrochemicals production processes McGraw-

Hill Professional, 2004 p.11.3-11.34. [B-3] [B-4] BILLMEYER, FRED W. Ciencia de los polmeros. Revert 1978, p. 409-437 AVERY, H. E., ORDAX, FRANCISCO A., SENENT, SALVADOR Cintica qumica

bsica y mecanismos de reaccin Revert 1982, p.87-109 [B-5] 179. LEVENSPIEL, OCTAVE, Ingeniera de las reacciones qumicas Revert 2000, p107-

Diseo de un reactor agitado para poliestireno en masa

Pg. 25

[B-6]

SEYMOUR, RAIMOND B., CARRRAHER, CHARLES E. Introduccin a la qumica de

los polmeros Revert 1996, p. 321-361. [B-7] MEYER, THIERRY, KEURENTJES, JOS Handbook of Polymer Reaction

Engineering. Vol. 1, 2005, p. 153-213. WILEY-VCH. [B-8] RASE, HOWARD F. Chemical Reactor Design for Process Plants, Vol.2 (Case

Studies), 1970, p. 5-12 , John Wiley & Sons.

Pg. 26

Anexos A-F

C. Diseo mecnico inicial del reactor

C.0 Glosario

c d D h H N NR p P P0 Re T w espacio entre el agitador helicoidal y la pared del tanque [m] dimetro del agitador [m] dimetro del tanque reactor [m] altura del agitador [m] altura del fluido [m] velocidad del agitador [revs-1] nmero de hlices en el agitador paso del agitador helicoidal [m] potencia consumida en el eje del agitador [W] nmero de potencia nmero de Reynolds aparente par en el eje del agitador [Nm] anchura de la hlice [m] viscosidad aparente [Pas] densidad [kgm-3]

C.1 Diseo del reactor

Los parmetros iniciales de los que se dispone inicialmente son: En el reactor se lleva a cabo la polimerizacin del estireno en masa de modo que el agitador mover un lquido de aproximadamente 17000cP de viscosidad

Diseo de un reactor agitado para poliestireno en masa

Pg. 27

(aproximamos el valor obtenido en el anexo B para aumentar el coeficiente de seguridad de su funcionamiento). El volumen del reactor es medio, de 10m3.

A partir de estos datos se determinan las caractersticas del reactor. Primeramente, al realizar la agitacin de un lquido de viscosidad importante, se selecciona el tipo de agitador a partir de la Figura C.2 adjunta a partir de la viscosidad (17Ns/m2) y el volumen del tanque (10m3). Con estos datos, se determina que el agitador ser una doble hlice helicoidal. A continuacin, es necesario determinar las dimensiones iniciales del reactor. Para ello, se toman los resultados obtenidos en el laboratorio y posteriormente publicados en [C-1]. Para realizar el diseo inicial, se respetan las relaciones dimensionales de los diferentes agitadores utilizados en el experimento, concretamente las del agitador tipo C. Se calculan las dimensiones a partir del volumen del reactor fijado (Figura C.1):

H = 1.02D; V = D 2 H = 1.02D 3 = 10m3 ; 4 4 104 D= 3 = 2.320m 1.02 d = 0.912D = 2.116m = p h = 0.996d = 2.108m c = 0.0485d = 0.1026m w = 0.0971d = 0.2055m NR = 2

Figura C.1 Esquema de las dimensiones principales del agitador

Diseo de un reactor agitado para poliestireno en masa

Pg. 29

Para calcular la potencia consumida por el reactor, es necesario definir la velocidad del agitador. sta puede ser estimada a partir de la Figura C.3 adjunta, que nos muestra las velocidades de agitacin aconsejadas de acuerdo con el volumen del reactor y el nivel de agitacin que queremos. Tambin existen unas limitaciones recomendadas en la velocidad lineal (tip speed) del agitador segn la transferencia de calor que sea necesaria en el proceso. Cabe destacar que son valores orientativos, pues pertenecen a datos de agitadores de turbina y para una viscosidad inferior a la que se ha determinado. Con las dimensiones calculadas anteriormente y seleccionando un nivel de agitacin relevante (8) para un volumen de 10m3 (unos 2000gal), la velocidad del agitador seria de 68rpm, pero este valor da uno de tip speed (se realiza la transferencia de calor en una agitacin normal) que supera los 1200pies/min.

68 min 1 2 rad = 427.26rad min 1

2,116 1 pie = 1482.1 piemin 1 m 2 0.305m

Es por ello que se escoge la velocidad de 56rpm, dando un tip speed algo superior al lmite orientativo, aunque se acepta.

56 min 1 2 rad = 351.86rad min 1

2,116 1 pie = 1220.6 piemin 1 m 2 0.305m

Una vez definido la velocidad del agitador, se procede a calcular el rgimen en el que trabaja.

Re =

( 2.116m ) N =

kg 56 revs 1 103 3 m 60 = 245 17 Pas

De acuerdo con la bibliografa [C-2], para agitadores que trabajen en nmeros de Reynolds alrededor de 100-200 se deben disear en rgimen laminar. En consecuencia, se calculamos la potencia que consume el agitador de acuerdo con la expresin publicada por Delaplace and Leuliet (ver bibliografa [C-3]):

P0 Re = K p K p = 91( N R )

0.79

(Ec. C-1)

1 D 1 2 d

0.31

p d

0.37

w d

0.16

H d

(Ec. C-2)

Pg. 30

Memoria

P0 =

P 3 5 N d

Re =

d 2 N

Se aplican estas expresiones:

Diseo de un reactor agitado para poliestireno en masa

Pg. 31

Figura C.2 Grfico de seleccin del tipo de agitador

Pg. 32

Memoria

Figura C.3 Valores de seleccin de velocidades de giro respecto la escala de agitacin

K p = 91( 2 )

0.79

1 2.32m 1 2 2.116m

2

0.31

2.116m 2.116m

3

0.37

0.205m 2.116m

0.16

2.366 = 310 2.116

56 rev P = K p d N = 31017 Pas( 2.116m ) 60 s

3

43.70kW

Diseo de un reactor agitado para poliestireno en masa

Pg. 33

C.2 Bibliografa

[C-1] HALL, K. R., GODFREY, J. C. Power Consumption by Helical Ribbon Impellers

Trans. Instn. Chem. Engrs. 1970 Vol 48 [C-2] PAUL, EDWARD L., ATIEMO-OBENG, VICTOR A., KRESTA, SUZANNE M.

Handbook of industrial mixing: science and practice Wiley-IEEE, 2004 p. 507-531 [C-3] DELAPLACE, G., LEULIET, J.C., Power consumption of Helical ribbon impellers in

highly viscous liquids a review Entropie 227, 2000 p.10-21

Pg. 34

Memoria

D. Seleccin de materiales del reactor

D.1 Resultados

Con el objeto de determinar el material con el que fabricar el reactor se tienen en cuenta las condiciones que se producen dentro de ste. La reaccin de polimerizacin en masa con iniciacin trmica se lleva a cabo a 150C. Adems, se generar una masa mezcla de estireno-poliestireno con una viscosidad alrededor de 170 Poise, un valor moderado cuyo movimiento generar grandes esfuerzos mecnicos en el reactor, sobretodo en el agitador. Por otro lado hay que tener en cuenta la composicin de la alimentacin del reactor. sta presenta una composicin de un 99,9% en masa de estireno, pero tambin contiene aldehdos (hasta 100ppm), perxidos (30-50ppm), cloruros (2-5ppm), sulfuros (2-5ppm), fenilacetileno (100ppm), metilestireno (150-500ppm), etilbenceno y xileno (100-1000ppm) como impurezas. De stas cabe destacar la presencia de perxidos, cloruros y sulfuros, que podra corroer el material del reactor. Asimismo, es necesario considerar la posible corrosin ambiental ya que no se suelen controlar las condiciones ambientales (sobretodo la humedad) de la localizacin de las instalaciones. En cuanto a condiciones de fabricacin, existirn elementos soldados tanto en el agitador como en el tanque. Finalmente, se requiere que los elementos del reactor presenten un ciclo de vida importante: el tanque debera soportar un ciclo de vida igual al ciclo de produccin. A partir de las consideraciones anteriores, las posibilidades de materiales adecuadas al diseo quedan reducidas, principalmente a la familia de aceros. Es necesario tener en cuenta que un tratamiento anticorrosivo adicional al material aumenta de manera remarcable el precio del material inicial. Es por ello que se decide como material de construccin tanto del agitador como del tanque el acero inoxidable. La doble hlice helicoidal que conforma el agitador presenta un gran nmero de zonas de soldadura en puntos que soportarn grandes tensiones. Es por ello que la soldadura en stos ha de ser excelente y as evitar que el material se debilite en ellos. Con esta limitacin, los aceros inoxidables austenticos son los ms idneos. Concretamente, se selecciona la familia AISI 316 (UNE F-3534). Presentan una buena soldabilidad pues evitan la precipitacin de carburos en la soldaduras, una tenacidad muy alta, una resistencia a la fatiga importante y una gran resistencia a la corrosin gracias a la

Diseo de un reactor agitado para poliestireno en masa

Pg. 35

presencia de molibdeno. Asimismo, el molibdeno mejora las caractersticas mecnicas a temperaturas moderadamente altas del material. Por otro lado, el tanque ha de soportar presiones internas relevantes. Asimismo, debe presentar resistencia a la corrosin y no ha de debilitarse en las zonas de soldadura que se producirn en l. Con estos requisitos, se selecciona el acero AISI 316 Ti (UNE F-3534), de caractersticas similares al del acero seleccionado para el agitador, con un grado ligeramente inferior en cuanto a soldabilidad pero con una mayor resistencia a la corrosin. Cabe destacar que los aceros de la familia AISI 316 son los de mayor aplicacin en la industria qumica y en la industria alimentaria en ambientes de corrosin.

D.2 Bibliografa

[D-1] RIBA ROMEVA, CARLES Disseny de mquines IV: Selecci de materials 1 2005 p. 47-135, Edicions UPC. [D-2] [D-3] WUNSCH, J.R., Polystyrene. iSmither Rapra, 2000, p. 5-28. MEYERS, ROBERT A. Handbook of petrochemicals production processes McGraw-

Hill Professional, 2004 p.11.3-11.34. [D-4] BILURBINA ALTER, LUIS, LIESA MESTRES, FRANCISCO, IRIBARREN LACO,

JOS IGNACIO Corrosin y proteccin 2003 p. 13-69 y 141-247 Edicions UPC.

Pg. 36

Memoria

E.

Diseo del agitador

E.0 Glosario

df

distribucin de fuerzas matriz de tensiones matriz tensin vector fuerza resultante vector momento resultante vector tensin en un punto segn un plano vector unitario normal anchura caracterstica de la seccin [m]; anchura de la barra [m] rea de seccin de la pieza [m2] altura caracterstica de la seccin [m]; altura de la barra [m]; anchura de la seccin rectangular [m] coeficientes de reparticin cos curvatura

[T ]

R

u

a A b

Bij c C

C1,C2 parmetros o coeficientes de la tensin normal Cai CH Ci coeficientes de reparticin de las fuerzas sobre la biga empotrada coeficiente hidrodinmico coeficientes de reparticin de las fuerzas sobre la biga empotrada

Diseo de un reactor agitado para poliestireno en masa

Pg. 37

CS d da de Di dm e E Em f FD FE FF fH FH Fi FP Fr Fx FY Fz g G

coeficiente de seguridad dimetro exterior de la hlice [m] dimetro del agujero transversal [m] dimetro del eje central [m] dimetro del agitador de palas i [m] dimetro medio de la hlice [m] grosor de la hlice [m] mdulo de elasticidad de la pieza [Pa] mdulo de elasticidad del metal [Pa] fuerza lineal [Nm-1] fuerza de arrastre [N] fuerza de empuje [N] fuerza de friccin [N] factor de servicio hidrulico fuerza hidrodinmica [N] constante para el clculo de desplazamiento y giros peso [N] fuerza radial fluctuante sobre el agitador [N] fuerza sobre el eje X [N] fuerza sobre el eje Y [N] fuerza sobre el eje Z [N] aceleracin de la gravedad [ms-2] centro de gravedad de una seccin; mdulo de elasticidad transversal [Pa]

Pg. 38

Memoria

altura de la seccin rectangular [m]; altura de lquido [m]

HA,HB reacciones horizontales sobre el punto A y B, respectivamente [N] I I0 Iz, Iy inercia de la pieza [m4] momento de inercia polar de la seccin recta respecto del centro de gravedad [m3] momentos de inercia de la seccin recta respecto a sus ejes principales de inercia [m3] constante de rigidez torsional de la seccin transversal [m4] coeficientes geomtricos de coeficientes de reparticin coeficiente de grandaria coeficiente de concentracin de tensiones coeficiente de concentracin de tensiones normal coeficiente de concentracin de tensiones tangencial coeficiente del tipo de carga coeficiente de acabado superficial concentracin de tensiones terico longitud [m]; longitud de la hlice [m]; longitud del eje hasta el acoplamiento [m] longitud de las barras de unin [m] trmino de fuerza horizontal [N] trmino de momento [N] trmino de fuerza vertical [N] distancia del agitador de palas i al acoplamiento del agitador [m] masa [kg]

K k1,k2 kd Kf Kf Kf kl ks Kt l L LFH LFM LFV Li m

MA,MB momentos flectores sobre el punto A y B, respectivamente [N] Mb momento de flexin fluctuante [Nm]

Diseo de un reactor agitado para poliestireno en masa

Pg. 39

MT Mx My Mz N Nx p P Pi q qc R r r Re Rm rmax s S,S Sf Sf SN T

momento torsor [Nm] momento torsor [Nm] momento sobre el eje Y [Nm] momento flector sobre el eje Z [Nm] esfuerzo normal [N]; nmero de ciclos; velocidad angular del eje [revs-1] esfuerzo normal [N] carga uniformemente repartida [Nm-1]; paso de la hlice [m] potencia [W]; presin [Pa]; punto de un prisma recto potencia del agitador de palas i [W] sensibilidad a la entalla flujo cortante radio [m]; radio exterior de la hlice [m]; radio medio de la hlice [N] radio de curvatura [m] radio interior de la hlice [m] lmite de fluencia [Pa] radio medio [m]; resistencia a traccin [Pa] radio mximo de la seccin circular [m] sin rea de una seccin [m2] lmite de fatiga de la pieza [Pa] lmite a fatiga de una probeta [Pa] resistencia a fatiga [Pa] momento torsor [Nm]

Pg. 40

Memoria

TA TB

momento torsor sobre el punto A [Nm] momento torsor sobre el punto B [Nm]

Ty, Tz componentes del esfuerzo cortante respecto de los ejes principales de inercia de la seccin [N] u Uf V velocidad lineal del fluido [ms-1] energa potencial elstica [J] volumen [m3]

VA,VB reacciones verticales sobre el punto A y B, respectivamente [N] w Wu Wz y yA yB anchura de la hlice [m] energa unitaria de deformacin mdulo resistente a flexin [m3] desplazamiento o giro desplazamiento vertical sobre el punto A desplazamiento vertical sobre el punto B ngulo de inclinacin de la hlice []; coeficiente para el clculo de la tensin producida por el momento torsor coeficiente deformacin angular distribucin de fuerzas desplazamiento horizontal en el punto A desplazamiento horizontal en el punto B desplazamiento vertical en el punto A desplazamiento vertical en el punto B

f HA HB VA VB

Diseo de un reactor agitado para poliestireno en masa

Pg. 41

ngulo de giro de la hlice; ngulo de inicio de carga en la barra; ngulo mitad del giro de la barra grado de rotacin sobre el eje X en el punto A grado de rotacin sobre el eje X en el punto B viscosidad dinmica [Pas] distancia a la superficie neutra [m] plano densidad del producto del reactor [kgm-3] densidad del agua [kgm-3] densidad del metal [kgm-3] seccin de un prisma recto tensin normal fluctuante alternativa [Pa] tensin alternativa de Von Mises [Pa] tensin admisible [Pa] tensin equivalente [Pa] tensin normal (i=x, y, z) [Pa] tensin normal fluctuante media [Pa] tensin media de Von Mises [Pa] tensin normal fluctuante mxima [Pa] tensin normal producida por el momento Mb [Pa] tensin normal fluctuante mnima [Pa] tensin tangencial generada sobre la superficie de un crculo [Pa] tensin tangencial (i,j=x, y, z) (ij) [Pa] tensin tangencial mxima [Pa]

A B agua m a a adm e ii, i m m max Mb min cz ij max

Pg. 42

Memoria

n A B

tensin tangencial normal sobre la superficie de un crculo [Pa] coeficiente de Poisson ngulo de giro de la barra grado de rotacin en el punto A; grado de rotacin sobre el eje Z en el punto A grado de rotacin en el punto B; grado de rotacin sobre el eje Z en el punto B velocidad angular en el reactor [rads-1] ngulo de inicio de la fuerza lineal sobre la hlice

E.1 Introduccin

A partir de las dimensiones determinadas en el anexo C del agitador de doble hlice helicoidal, se calcula el grosor de sus componentes con el fin de soportar las fuerzas generadas en el reactor durante un ciclo de vida aceptable. Previamente, cabe especificar que el agitador se construye con las hlices helicoidales de una sola pieza, unidas a un eje central mediante vigas rectangulares siguiendo la inclinacin de las primeras. Estas uniones se realizarn por soldadura. Las vigas se unen a las hlices cada 90 de giro de stas y se consideran las uniones suficientemente fuertes como para suponer las uniones empotradas, es decir, las fuerzas que se generan entre dos uniones en la hlices no se transmiten ms que a estas dos. Cabe comentar, finalmente, que el clculo que se lleva a cabo es aproximado a partir de suposiciones, de modo que es necesario, una vez realizados estos clculos, su comprobacin.

E.2 Fundamentos del clculo de tensiones

E.2.1 Clculo en estado esttico

Inicialmente, se define el vector tensin hasta obtener las frmulas que permitan el clculo de la resistencia de la hlice diseada. Se parte de un prisma (Figura E.1) de seccin sobre el plano , sobre el que se aplica una distribucin continua de fuerzas d f , definida para todos los puntos de la seccin . Si sobre un punto P de la seccin y rea S recibe una fuerza f , se define como tensin en el punto P segn el plano el siguiente lmite:

Diseo de un reactor agitado para poliestireno en masa

Pg. 43

= lim

f df = S 0 S dS

(Ec. E-1)

Figura E.1 Esquema del prisma en estudio [E-1] El componente de , vector tensin, segn la normal al plano, recibe el nombre de tensin normal, y la proyeccin de este vector sobre el plano recibe el nombre de tensin tangencial o cortante. Si se considera ahora un entorno del prisma paralepipdico de aristas paralelas a los ejes cartesianos, aparece un vector tensin cuyos componentes normales tendrn las direcciones de los ejes de coordenadas, y los tangenciales se descomponen a su vez en las direcciones de los ejes paralelos a la cara considerada. Denotando las tensiones normales como:

ii

( i = x, y , z )

, en donde el subndice i indica el eje al cual son paralelas. Se asignan positivas si son de traccin, y negativas si son de compresin; y las tensiones tangenciales se expresan como:

ij

( i , j = x, y , z )

i j

Indicando con el primer ndice i la direccin normal al plano en que acta y el segundo j, la direccin del eje al cual es paralelo. Se asignan positivas si actuando en la cara vista tienen el sentido positivo de los ejes de coordenadas; el vector tensin, , por consiguiente, queda definido como:

Pg. 44

Memoria

= [T ]u Donde

xx xy xz [T ] = yx yy yz zx zy zz

y

(Ec. E-2)

(Ec. E-3)

u = vector unitario normal

Donde [T ] recibe el nombre de matriz de tensiones. Aplicando el teorema de reciprocidad de las tensiones tangenciales, los componentes de las tensiones cortantes en un punto correspondiente a dos planos perpendiculares, en direccin normal a la arista de su diedro, son iguales, se obtiene:

xy = yx

xz = zx

yz = zy

(Ec. E-4)

As, la matriz de tensiones (Ec. C-3) queda:

xx xy xz [T ] = xy yy yz xz yz zz

(Ec. E-5)

Una vez definida la matriz de tensiones, se procede a calcularla a partir de las fuerzas aplicadas sobre el prisma (Figura E.2).

Figura E.2 Esquema del prisma a estudio [E-1]

Diseo de un reactor agitado para poliestireno en masa

Pg. 45

Se considera el mismo prisma anterior, pero en este caso se aplican una serie de fuerzas exteriores. Se realiza un corte del mismo, originando un seccin mn recta, contenida en un plano normal a la lnea media del prisma. Eliminando la parte derecha cortada, sobre la parte izquierda aparecen una fuerza y un momento que mantienen el equilibrio de la pieza. Estos son la fuerza R y el momento M resultantes respecto al centro de gravedad G de la seccin (Figura E.3 y Figura E.4).

Figura E.3 Representacin de la fuerza resultante [E-1] La fuerza resultante R referida al sistema cartesiano con centro en G y vectores u , j , k tiene la expresin:

R = Ni + Ty j + Tz k

(Ec. E-6)

El componente N se define como esfuerzo normal y da lugar a esfuerzos de traccin y compresin. Los componentes Ty y Tz se encuentran en el mismo plano, por lo que efectan la misma clase de esfuerzo. Se denominan esfuerzos tangenciales o cortantes.

Pg. 46

Memoria

Figura E.4 Representacin del momento resultante [E-1] De igual modo se descompone el momento resultante M en el mismo sistema cartesiano que la fuerza resultante:

M = M xi + M y j + M z k

(Ec. E-7)

Mx se define como momento torsor, y tambin se representa como T; My y Mz se denominan momentos flectores y su resultante est contenida en el plano de la seccin recta. Para encontrar las relaciones entre los componentes de R y M y los componentes de la matriz de tensiones, se tiene en cuenta que las fuerzas generadas por las tensiones en toda la seccin recta forman un sistema cuya resultante es R y cuyo momento resultante respecto G es M . Por lo tanto, los componentes N, Ty y Tz se expresan en funcin de los componentes de la matriz de tensiones (Figura E.5) como:

Diseo de un reactor agitado para poliestireno en masa

Pg. 47

Figura E.5 Representacin de los componentes de la matriz de tensiones [E-1]

N = xx dS = x dS

S S

(Ec. E-8)

Ty = xy dS

S

(Ec. E-9)

Tz = xz dS

S

(Ec. E-10)

Las expresiones de los momentos torsor T y flectores My y Mz se obtienen de:

i j k M = 0 y z =i ( y xz z xy )dS + j z x dS k y x dS (Ec. E-11) S S S S x dS xy dS xz dS

Por lo que los componentes son expresados como:

T = ( y xz z xy )dS

S

(Ec. E-12)

M y = z x dS

S

(Ec. E-13)

M z = y x dS

S

(Ec. E-14)

Por consiguiente, la matriz de tensiones (Ec. E-5) queda reducida a:

Pg. 48

Memoria

x xy xz [T ] = xy 0 0 xz 0 0

(Ec. E-15)

Con el fin de determinar el valor de cada componente de la matriz T, se aplicar como norma general, el principio de superposicin, de modo que cada componente de la fuerza y momento resultantes que influya sobre un componente de la matriz de tensiones, se calcular de manera independiente y, a continuacin, se sumarn las aportaciones a ellos. Esfuerzo normal N

Anteriormente se ha deducido la ecuacin (Ec. E-8):

N = x dS

S

Se aplica la hiptesis de Bernouilli o de conservacin de las secciones planas: las secciones transversales del prima mecnico, que eran planas y perpendiculares a su lnea media antes de la deformacin, permanecen planas y normales a sta despus de la deformacin. Por lo tanto, al ser constante la deformacin longitudinal unitaria en todos los puntos de la seccin, tambin ser constante la tensin x, por lo que de la ecuacin (Ec. E-8) se deduce:

x =

N S

(Ec. E-16)

Siendo S el rea de la seccin que se considera (Figura E.6).

Figura E.6 Esquema del esfuerzo normal sobre una seccin plana Momentos flectores My, Mz

La seccin transversal de un prisma solicitado a flexin fuera por el momento flector My, Mz reducen las ecuaciones (Ec. E-8) a (Ec. E-10) y de (Ec. E-12) a (Ec. E-14) a:

Diseo de un reactor agitado para poliestireno en masa

Pg. 49

0 = x dS

S

(Ec. E-17)

0 = xy dS

S

(Ec. E-18)

0 = xz dS

S

(Ec. E-19)

0 = ( y xz z xy )dS

S

(Ec. E-20)

M y = z x dS

S

(Ec. E-21)

M z = y x dS

S

(Ec. E-22)

Se recurren a hiptesis, comprobadas experimentalmente; en este caso, la hiptesis de Bernouilli-Navier, que establece que en flexin, cada seccin transversal de la viga permanece plana, girando alrededor de un eje contenido en la seccin denominado eje neutro (Figura E.7).

Figura E.7 Aplicacin de la hiptesis de Bernouilli-Navier [E-1]

Pg. 50

Memoria

Teniendo en cuenta la ley de Hooke, el esfuerzo normal en un punto P situado a una distancia de la superficie neutra es:

x =

E r

(Ec. E-23)

Donde E es el mdulo de elasticidad y r, el radio de curvatura de la pieza. Aplicando esta ecuacin sobre la ecuacin (Ec. E-17):

dS =

S

E E dS = dS = 0 r r S

(Ec. E-24)

De donde

dS = 0

S

(Ec. E-25)

Teniendo en cuenta la ecuacin (Ec. E-24) y la frmula de giro de ejes, se deduce:

x =

E ( y cos + z sin ) = C1 y + C2 z r

(Ec. E-26)

Donde C1 y C2 son parmetros a determinar, por lo que sustituimos en (Ec. E-21) y (Ec. E22):

M y = z ( C1 y + C2 z ) dS = C1 I yz + C2 I y

S

(Ec. E-27)

M z = y ( C1 y + C2 z ) dS = C1 I z + C2 I yz

S

(Ec. E-28)

Resolviendo este sistema de dos ecuaciones y dos incgnitas:

C1 =

M z I y M y I yz

2 I y I z I yz

(Ec. E-29)

C2 =

M y I z M z I yz

2 I y I z I yz

(Ec. E-30)

Si los ejes y y z son principales de inercia, Iyz=0, la ecuacin (Ec. E-26) queda:

x =

M Mz y+ y z Iz Iy

(Ec. E-31)

Diseo de un reactor agitado para poliestireno en masa

Pg. 51

Esfuerzos cortantes Ty, Tz

Cabe tener en cuenta que los esfuerzos tangenciales se encuentran relacionados con los momentos flectores. Es a partir de esto que se calcular la influencia de estos esfuerzos sobre la matriz de tensiones. Se consideran dos secciones infinitamente prximas donde acta una carga uniformemente repartida p que ser funcin de la distancia x (Figura E.8).

Figura E.8 Esquema de la seccin de un prisma Se calculan momentos respecto al centro de gravedad G de la seccin situada a la derecha, obteniendo:

M + Tdx = M + dM + pdx

dx 2

(Ec. E-32)

Donde despreciando el trmino de segundo orden, se obtiene:

dM =T dx

(Ec. E-33)

Por lo que se afirma que el esfuerzo cortante en una seccin de un prisma sometida a flexin coincide con la derivada de la funcin momento flector en dicha seccin. Por consiguiente, es necesario tener en cuenta la presencia de momentos flectores para calcular la influencia de los esfuerzos tangenciales en la pieza. As pues, se considera una porcin de un prisma de longitud dx solicitada a momento flector M y esfuerzo cortante T que actan en la seccin transversal (Figura E.9 a). Se asla un cilindro de base una curva C cerrada situada en esta seccin y de altura dx y se establece el equilibrio en el eje X. ste queda:

Pg. 52

Memoria

Figura E.9 Esquemas del teorema del flujo cortante

=0

(

Sc

+ d x ) dS x dS cx dldx = 0

Sc Sc

(Ec. E-34)

Donde el primero y segundo trminos vienen dados por las fuerzas debidas a los esfuerzos normales que actan sobre las bases del cilindro, generadas por los momentos flectores; y las originadas por los componentes segn el eje x, cx , de los esfuerzos cortantes que actan sobre la superficie del cilindro SC. Reduciendo la ecuacin (Ec. E-34) se obtiene:

cx

dl =

SC

d x dS dx

(Ec. E-35)

Aplicando el teorema de Cauchy, el componente cx

(figura E.9 b) que acta sobre la

superficie del cilindro ha de ser igual, en cada punto de la curva C, al componente n segn la normal a C del esfuerzo cortante que acta en la seccin transversal del prisma (figura E.9); por lo tanto:

dl =

SC

d x dS dx

(Ec. E-36)

El primer miembro de la ecuacin (Ec. E-36) recibe el nombre de flujo cortante y se expresa como qc, por lo que:

qc =

SC

d x dS dx

(Ec. E-37)

Aplicando la ecuacin (Ec. E-31) y suponiendo los ejes y y z como principales de inercia, la expresin (Ec. E-37) queda:

Diseo de un reactor agitado para poliestireno en masa

Pg. 53

qc =

1 dM z I z dx

ydS + I

Sc

1 dM y dx y

zdS

Sc

(Ec. E-38)

Sustituyendo en sta la ecuacin (Ec. E-33) se reduce a:

qc =

Qy 1 1 Q Tz ydS + Ty zdS = Ty z + Tz I z Sc I y Sc Iz Iy

(Ec. E-39)

Donde Qz =

zdS

Sc

Qy = ydS

Sc

Se admite la hiptesis de que la tensin tangencial que produce el esfuerzo cortante tiene su misma direccin; por consiguiente:

Ty xy

Tz xz

Se supondr que nicamente acta Ty sobre la seccin rectangular (figura E.9 c):

qc = xy dl = Ty

Qz Iz

(Ec. E-40)

Se escoge como curva C el rectngulo mnpq (figura E.9). Se escoge esta curva pues el flujo cortante en el contorno de la seccin ha de ser nulo, de acuerdo con el teorema de Cauchy. Se sustituye:

Qz =

1 h h zdS = b y + y 2 2 2 Smnpq

(Ec. E-41)

Iz =

bh3 12 dl = xy dl

mn

(Ec. E-42)

xy

(Ec. E-43)

Se obtiene:

mn

xy dl = xy b = 6

Ty h 2 y2 3 h 4

(Ec. E-44)

Por lo que:

Pg. 54

Memoria

xy = 6

Ty h 2 y2 3 bh 4

(Ec. E-45)

Esta expresin queda representada en la Figura E.10

Figura E.10 Distribucin del valor de la tensin tangencial Lo mismo que deduce para xz pero cambiando las dimensiones b y h:

xz = 6

-

Tz b 2 z2 3 hb 4

Momento torsor T

(Ec. E-46)

Si se aplica un momento torsor sobre un prisma de seccin rectangular se comprueba experimentalmente que las secciones rectas antes de la torsin no se mantienen planas despus de la deformacin, sino que se alabean (principio de Saint-Venant) Aplicando este principio en una seccin rectangular solicitada a torsin por un momento MT, se obtiene la siguiente distribucin de esfuerzos (Figura E.11).

Diseo de un reactor agitado para poliestireno en masa

Pg. 55

Figura E.11 Distribucin de la tensin tangencial en una seccin rectangular Donde los esfuerzos cortantes mximos corresponden a los puntos medios de los lados mayores. Su valor es:

max =

MT hb 2

(Ec. E-47)

Donde es un parmetro tabulado segn la relacin de h y b (Tabla E-1): h/b 1 1.5 1.75 2 2.5 3 4 6 8 10

0.208 0.231 0.239 0.246 0.258 0.267 0.282 0.299 0.307 0.313 0.333 Tabla E-1 Valores de en funcin de h/b

Para secciones circulares, se acepta la teora de Coulomb, de modo que cuando se aplica un momento torsor MT sobre una seccin circular, sta se mantiene plana y slo gira alrededor del eje perpendicular a esta seccin. Se obtiene la siguiente distribucin de esfuerzos (Figura E.12):

Pg. 56

Memoria

Figura E.12 Distribucin de la tensin tangencial en una seccin circular Donde los esfuerzos cortantes mximos corresponden a los puntos ms exteriores de la seccin. Su valor es:

max =

MT rmax I0

(Ec. E-48)

Donde I0 es el momento de inercia a torsin y rmax, el radio de la seccin circular.

El criterio de resistencia se escoge de acuerdo con el tipo de material con el que se est trabajando, en este caso, acero. El acero es un material dctil, por lo que el criterio con el que mejor resultados se obtienen es el criterio de Von Mises. Este criterio es conocido tambin como criterio de la energa de distorsin y se basa en que la rotura en un punto de un slido elstico se produce cuando la energa de distorsin por unidad de volumen en el entorno de este punto alcanza el valor de dicha energa en el ensayo a rotura en traccin. La energa unitaria de deformacin en un punto de la estructura viene dado por la siguiente expresin:

2 1 x + y + z 1 + + 2 2 2 Wu = x y x z y z xy xz yz E G 2

(Ec. E-49)

Diseo de un reactor agitado para poliestireno en masa

Pg. 57

La energa unitaria de deformacin en el ensayo de traccin simple es:

Wu =

1 e2 2 E

(Ec. E-50)

Donde e es la tensin equivalente. De acuerdo con el criterio, se igualan estas energas:

2 2 2 e2 = ( x + y + z ) ( x y + x z + y z xy xz yz ) 2

E G

(Ec. E-51)

En el acero, E/G=3, de modo que:

2 2 2 2 e2 = x2 + y + z2 x y x z y z + 3( xy + xz + yz )

(Ec. E-52)

Para los casos presentados, la expresin se reduce a:

2 2 e2 = x2 + 3( xy + xz )

(Ec. E-53)

Aislando la tensin equivalente:

2 2 e = x2 + 3( xy + xz )

(Ec. E-54)

As pues, se admite una tensin equivalente si cumple la expresin:

adm

Cs

(Ec. E-55)

Donde adm es la tensin mxima admisible para el material, tabulado en diferente bibliografa, y Cs es el coeficiente de seguridad, debido a que el clculo es aproximado y presentar una cierta seguridad para su construccin.

E.3.2 Anlisis a fatiga

El anlisis de fatiga comprende el estudio de piezas solicitadas a tensiones que varan a lo largo del tiempo. Este clculo resulta ms complicado que en el apartado anterior ya que adems de la rigidez de la pieza, influye la masa y el amortiguamiento, as como la necesidad de determinar las expresiones de las tensiones variables en el tiempo.

Pg. 58

Memoria

Principalmente, estas tensiones fluctuantes quedan determinadas a partir de su valor medio, m, y valor alternativo, a, calculados como:

m = m =

max + min

2

(Ec. E-56)

max min

2

(Ec. E-57)

Donde max y min, son los valores de la tensin mxima y mnima obtenidos a partir de su estudio. Igualmente, los datos para el estudio de la fatiga son principalmente experimentales. El fallo por fatiga empieza con una grieta pequea, la cual es difcil de observar a simple vista. Una vez producida, aumenta el efecto de la concentracin de tensiones y la grieta progresa ms rpidamente. A medida que el rea no daada se va reduciendo, aumenta el valor de la tensin hasta que el rea residual se rompe de repente. Las falladas por fatiga son repentinas y peligrosas. Adems, es un fenmeno complicado y parcialmente comprendido. Por este motivo, los datos para el estudio de la fatiga son principalmente experimentales. A partir de ensayos realizados sobre probetas del mismo material sometidas a tensiones fluctuantes, principalmente con la mquina de Moor, se obtiene un diagrama logartmico Resistencia a fatiga (SN) Nmero de ciclos antes de la ruptura (N) (Figura E.13)

Figura E.13 Diagrama logartmico Resistencia fatiga Nmero de ciclos

Diseo de un reactor agitado para poliestireno en masa

Pg. 59

Se puede observar en este diagrama que esta representacin de los datos genera dos rectas, las cuales dividen el diagrama en dos sectores: el sector derecho (o sector de vida infinita) y el sector izquierdo (o sector de vida finita). La lnea horizontal que genera el sector derecho nicamente se presenta en aleaciones frricas y en aceros y se produce alrededor del milln de ciclos de trabajo; la tensin correspondiente se conoce como lmite de fatiga Sf y se define como la resistencia mxima que presenta un material sin que falle a fatiga en su funcionamiento. Este lmite de fatiga puede variar respecto al que presentan las probetas estndar en los ensayos. Las condiciones que hacen variar este lmite son diversas y se tienen en cuenta mediante los coeficientes de modificacin, representados en la ecuacin siguiente:

S f = kl kd k S

1 ' S f Kf

(Ec. E-58)

Donde Sf es el lmite de fatiga de la pieza, kl, el coeficiente del tipo de carga, kd, el coeficiente de grandaria, ks, el coeficiente de acabado superficial, y Kf, el coeficiente de concentracin de tensiones. Estos coeficientes estn tabulados y se extraen de la bibliografa [E-2] Por otro lado, es necesario determinar las tensiones fluctuantes que actan sobre la pieza. Como se ha expresado al inicio de este apartado, stas quedan caracterizadas por dos parmetros, principalmente por m y a. Se ha intentado establecer una expresin que se ajuste a la representacin grfica de estos parmetros mediante el uso de diversas expresiones lineales, de las que destaca por su mayor aplicacin la recta de Goodman. Esta recta queda representada en la Figura E.14

Figura E.14 Diagrama de Goodman modificado

Pg. 60

Memoria

Donde Rm es la resistencia a traccin del material y Sf, el lmite a fatiga de la pieza. Se puede observar que el diagrama no es simtrico debido a que las tensiones de compresin no tienen el mismo efecto que las de traccin sobre las tensiones alternativas. Con el fin de aumentar la seguridad por posibles fallos por fluencia, se modifica la lnea de Goodman mediante una recta que valora el lmite a fluencia (Re) que intersecta la primera, de modo que en ningn punto se alcanza la tensin de fluencia. Cualquier punto que trabaje dentro de la zona comprendida entre la recta de Goodman y los ejes de coordenadas no presenta fallo a fatiga. Para determinar el coeficiente de seguridad de la pieza mediante este diagrama, se presentan 4 posibles clculo dependiendo de cmo afecte la sobrecarga sobre las tensiones media y alternativa. Estos coeficientes quedan representados en el diagrama de la Figura E.15.

Figura E.15 Representacin en el diagrama de Goodman de los coeficientes de seguridad Para utilizar este diagrama, la pieza debe estar sometida a cargas simples (flexin sola, traccin-compresin sola, tensin sola). Para el caso de cargas combinadas, cargas con componentes axiales y tangenciales, no existe un mtodo consistente, si bien se toman una hiptesis que deben usarse con cierta cautela. Igualmente, stas se aplican exclusivamente a materiales dctiles. En el caso de tensiones combinadas biaxiales (tensin normal tensin tangencial) fluctuantes se definen:

Diseo de un reactor agitado para poliestireno en masa

Pg. 61

Tensin media de Von Mises (Ec. E-59)

' 2 2 m = m + m

Tensin alternativa de Von Mises

' a =

(K

a ) + ( K f a )

2

(Ec. E-60)

Donde los parmetros m y m representan las tensione medias normales y tangenciales respectivamente, a y a, las tensiones alternativas normales y tangenciales respectivamente, y Kf y Kf, los coeficientes de concentracin de tensiones normal y tangencial respectivamente. Para este caso, la resistencia a fatiga Sf se calcula con los coeficientes kd y ks de modificacin, pero los coeficientes Kf y Kf se introducen dentro de a. Estos valores de m y a se introducen en el diagrama de Goodman para el caso de flexin simple. En el caso de tensiones medias de compresin, se expresa la tensin media de Von Mises como:

2 + m +m = 2 2

' m

(Ec. E-61)

E.3 Clculo manual del agitador

E.3.1 Clculo de la hlice

Se definen las fuerzas que actan sobre las hlices durante su funcionamiento (Figura E.16). Se considerar para este clculo que la hlice se comporta como una placa plana inclinada fija y es el fluido dentro del reactor el que se desplaza a una velocidad lineal igual a la que se da en el extremo de la hlice al girar a la velocidad angular nominal:

Pg. 62

Memoria

FE u FP

FH d

Figura E.16 Representacin de las fuerzas que actan sobre la hlice

u = 56 min 1

2 rad 0.9712.32 m = 6.2ms 1 60s / min 2

El ngulo se calcula a partir de las dimensiones calculadas en el anexo C:

p sin = dm

(Ec. E-62)

= arcsin

-

2.116m = 20.64 ( 2.116 0.2055 ) m

Fuerza hidrodinmica (FH)

Es la fuerza que recibe la hlice al impactar sobre ella un fluido en movimiento. sta se puede descomponer en un fuerza de arrastre, paralela a la velocidad del fluido, y en una fuerza de sustentacin, perpendicular a esta velocidad. Se demuestra que la fuerza hidrodinmica es proporcional a la velocidad lineal del fluido al cuadrado segn la ecuacin siguiente, en forma diferencial:

dFH = CH u 2 dS

Para una superficie de corona circular, la ecuacin se escribe como:

(Ec. E-63)

dFH = CH u 2 r dr d

(Ec. E-64)

Con el fin de de determinar CH es necesario tener en cuenta las condiciones del fluido, en especial su nmero de Reynolds:

Re =

ud

(Ec. E-65)

Diseo de un reactor agitado para poliestireno en masa

Pg. 63

Este nmero se puede calcular a partir de los datos obtenidos en los anexos anteriores:

= 17000cP

103 kgm 3

u = 6.2ms 1

d = 2.116m

As pues: Re = 771.7 103 Adems de esta suposicin, se acepta que la fuerza hidrodinmica que soporta la placa es provocada por la velocidad del fluido perpendicular a la placa, mientras que la paralela a sta genera una fuerza de friccin sobre las dos superficies paralelas a ella (Figura E.17).

FF u

FF

FD

Figura E.17 Descomposicin de la fuerza hidrodinmica A partir de la velocidad perpendicular y de los datos obtenidos de coeficientes CD para este tipo de placas, con una relacin b/h= pues se tiene en cuenta esta fuerza como lineal sobre toda la hlice de modo que se acepta esta suposicin (bibliografa [E-3]) CD=2; por lo tanto:

FD = 2103 ( 6.2sin ) d r dr

2

(Ec. E-65)

A partir de la velocidad paralela se puede observar que al tenerla presente en un diferencial de superficie y al ser un superficie curva, su valor puede ser despreciado. As pues:

FH = 2103 ( 6.2sin ) d r dr

2

(Ec. E-66)

Peso (FP)

Es la fuerza que aparece en todo objeto dentro de un campo gravitatorio, en este caso el terrestre, perpendicular a ste y, por lo tanto, vertical en sentido inferior. Se calcula, en forma diferencial, como:

dFP = mg = m dV g

(Ec. E-67)

Pg. 64

Memoria

Esta fuerza tambin aparece en toda la superficie de la hlice por lo que se considera como fuerza lineal y se expresa de forma diferencial; teniendo en cuenta como superficie, la corona circular:

dFP = m g = m g er dr d

(Ec. E-68)

Donde e es el grosor de la hlice del agitador, variable que se quiere calcular en este anexo. Con este fin, se supondr un grosor inicial de 10mm, grosor mnimo para tener unas buenas condiciones en las soldaduras, y de forma iterativa se obtendr el espesor adecuado. La densidad del acero se considera:

m = 7.98103 kg m 3

Fuerza de empuje (FE)

Cuando un cuerpo se encuentra total o parcialmente sumergido en un fluido, experimenta una fuerza ascendente que acta sobre l, llamada fuerza de empuje o flotacin. La causa de esta fuerza es la diferencia de presiones existente sobre las superficies superior e inferior. Tambin se considera como fuerza que es soportada a lo largo de la superficie de la hlice, de modo que se escribir de forma diferencial. Se supone que dentro del reactor habr una presin interna p. Se determina el empuje grficamente (Figura E.18):

P P+g(h+esin)

P+gh

dFE

Figura E.18 Esquema de la fuerza de empuje sobre la hlice

dFE = P + agua g ( h + e ) P + agua g h dS = agua g erdrd

(Ec. E-69)

Una vez definidas las fuerzas que actan sobre la hlice, se calculan las tensiones sobre sta y las reacciones de las barras sobre ella. Con este fin y para facilitar su clculo dimensional se ajustan los ejes de coordenadas de modo que el eje X sea paralelo a la superficie de la hlice. Se puede observar que estos ejes de coordenadas rotan conforme avanzan sobre la superficie de la hlice (Figura E.19).

Diseo de un reactor agitado para poliestireno en masa

Pg. 65

x y z x Figura E.19 Definicin de los ejes de coordenadas En consecuencia, se descomponen las fuerzas presentes en estos ejes: Eje X ( dFE dFP )sin = agua g er dr d m g er dr d sin

= ( agua m )g esin r dr d ;

Eje Y dFH + ( dFE dFP )cos = 2103 ( 6.2sin ) d r dr +

2

(Ec. E-70)

+ ( agua g esin rdr d m g er dr d ) cos =

2 = 2103 ( 6.2sin ) + ( agua m ) g ecos r dr d ;

(Ec. E-71)

Hay que tener en cuenta que las fuerzas de empuje y peso descompuestas sobre el eje X giran con ste pues son perpendiculares al radio de curvatura. Para llevar a cabo el clculo de las reacciones sobre las barras de la hlice se descompone el problema en dos partes, aplicando el principio de superposicin: una primera seran las reacciones provocadas a partir de las fuerzas sobre el plano X-Z, y la segunda, seran las provocadas por las fuerzas aplicadas sobre el eje Y. Una vez determinadas, se acoplarn ambos resultados y se determinar el espesor e necesario para que las hlices puedan soportar las tensionas a las que estn sometidas. Al suponer uniones empotradas con las barras que unen las hlices con el eje, slo es necesario calcular las tensiones y reacciones de las hlices para un nica superficie comprendida entre dos de estas barras; es decir, 90 de giro de una hlice.

Clculo de reacciones a partir de las fuerzas sobre el plano x-z

Pg. 66

Memoria

Se observa que la fuerza combinada empuje-peso aplicada sobre la superficie de la hlice queda esquematizada (Figura E.20) como:

Figura E.20 Distribucin de fuerzas contenidas en el plano de la hlice Donde f es la fuerza lineal que se ha definido antes en el plano x-z. Se transforma la fuerza aplicada sobre el plano X-Z calculada anteriormente en un trmino de fuerza lineal. Se tiene en cuenta como longitud de clculo el radio medio de la hlice (Figura E.21). As pues, se calcula f como:

Rm R

Figura E.21 Representacin de las dimensiones caractersticas sobre el plano de la hlice

f =

R

( dFE dFP )sin

dl

agua ) g esin r dr d

Rm d

( R2 r 2 ) rdr = ( m agua ) g esin = ( m agua )g esin 2 Rm Rm r

(Ec. E-72)

Diseo de un reactor agitado para poliestireno en masa

Pg. 67

Con esta configuracin, el problema se asemeja a un arco. Asimismo, el problema queda simplificado a una estructura en dos dimensiones (Figura E.22).

VA MA HA

MB VB

HB

Figura E.22 Esquema simplificado de la hlice sobre su plano Primeramente, se han de cumplir las ecuaciones de la esttica.

F = 0 M = 0

(Ec. E-73) (Ec. E-74)

Estas ecuaciones quedan reducidas en el plano, teniendo en cuenta que el arco se encuentra en el plano x-z, como:

F F

=0 =0

(Ec. E-75) (Ec. E-76) (Ec. E-77)

M ( B) = 0

y

Para desarrollar las ecuaciones (Ec. E-75), (Ec. E-76) y (Ec. E-77), es necesario tener en cuenta la descomposicin de la fuerza lineal f a lo largo del arco:

Fx = 0;

H A + VB df dl sin = 0

0

(Ec. E-78)

Pg. 68

Memoria

Fz = 0;

y

VA H B + df dl cos = 0

0

(Ec. E-79)

M ( B ) = 0;

M B + M A + VA Rm + H A Rm + df dl Rm sin (1 sin ) cos 2 = 0

0

(Ec. E-80)

Se observa cmo el nmero de incgnitas del problema, 6, es superior al nmero de ecuaciones, 3, de modo que se trata de un problema hiperesttico. Entonces, arcos estticamente indeterminados (debido a los extremos empotrados) se pueden resolver mediante el primer teorema de Castigliano a partir de las ecuaciones siguientes (en este caso se acepta que el radio de curvatura es mayor a 10 veces la anchura de la seccin):

y=

dU dP M2 dx 2 EI

(Ec. E-81)

Uf =

(Ec. E-82)

Este caso se encuentra deducido en las tablas 18 de la bibliografa [E-4] como referencia de carga tangencial uniforme (5i). Se presenta la situacin siguiente (Figura E.23):

Figura E.23 Esquema distribucin de la carga f sobre la hlice Con el fin de calcular estas reacciones se parte de una situacin general (Figura E.24): se tiene un arco con un grado de curvatura igual a 2. Uno de sus extremos (B) est empotrado y recibe reacciones horizontal (HB), vertical (VB) y de momento (MB). Entonces se calcula para el su otro extremo (A) sus reacciones horizontal (HA), vertical (VA) y de momento (MA) teniendo en cuenta el desplazamiento horizontal (HA), vertical (VA) y su grado de rotacin (A):

Diseo de un reactor agitado para poliestireno en masa

Pg. 69

Figura E.24 Planteamiento general del clculo a partir del primer teorema de Castigliano Aplicando el primer teorema de Castigliano sobre el arco, obtenemos las siguientes ecuaciones de deformacin y rotacin: Deformacin horizontal en A

HA

R3 MA = LFH BHH H A + BHV VA + BHM EI R

(Ec. E-83)

Deformacin vertical en A

VA =

R3 MA LFV BVH H A + BVV VA + BVM EI R

(Ec. E-84)

Rotacin angular en A

A =

R2 MA LFM BMH H A + BMV VA + BMM EI R

(Ec. E-85)

Donde los coeficientes Bij se calculan como:

BHH = 2 c 2 + k1 ( sc ) k2 2 sc

(Ec. E-86) (Ec. E-87) (Ec. E-88)

BHV = BVH = 2 sc + k2 2 s 2

BHM = BMH = 2 c + k2 2 s

Pg. 70

Memoria

BVV = 2 s 2 + k1 ( + sc ) k2 2 sc

(Ec. E-89) (Ec. E-90) (Ec. E-91)

BVM = BMV = 2 s

BMM = 2