Professional Documents

Culture Documents

Pra Rencana Pabrik Etanol Dari Ubi Kayu Dengan Proses Fermentasi

Uploaded by

Cristiano Hamdiansyah SempadianCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Pra Rencana Pabrik Etanol Dari Ubi Kayu Dengan Proses Fermentasi

Uploaded by

Cristiano Hamdiansyah SempadianCopyright:

Available Formats

PRA RENCANA PABRIK ETANOL

DARI UBI KAYU DENGAN PROSES FERMENTASI

KAPASITAS 20000 TON/TAHUN

SKRIPSI

Disusun Oleh:

SEBASTIANA FANO : 0305010025

PROGRAM STUDI TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS TRIBHUWANA TUNGGADEWI

MALANG

2008

ii

LEMBARAN PESETUJUAN

PRA RENCANA PABRIK ETANOL

DARI UBI KAYU DENGAN PROSES FERMENTASI

KAPASITAS 20000 TON/TAHUN

SKRIPSI

Disusun Oleh:

Nama : Sebastiana Fano

Progaram studi : Teknik Kimia

Fakultas : Teknik

Menyetujui:

Dosen Pembimbing I Dosen Pembimbing II

Ir. Bambang Poerwadi, MS. Susy Yuniningsih, ST., MT.

NIP: ............................ NIP: .............................

Mengetahui:

Dekan Fakultas Teknik Ketua Program Studi

Teknik Kimia

Nawir Rasidi, ST., MT. S. P. Abrina Anggarini, ST., MT.

NIP: .............................. NIP: .............................

iii

LEMBARAN PENGESAHAN

Nama : Sebastiana Fano

Nim : 0305010025

Program Studi : Teknik Kimia

Fakultas : Teknik

Judul Skripsi : Pra Rencana Pabrik Etanol Dari Ubi Kayu Dengan Proses

Fermentasi Kapasitas 20.000 Ton/Tahun

Dipertahankan dihadapan penguji skripsi jenjang Srtata Satu(S-I)

Pada:

Hari : Selasa

Tanggal : 23 September 2008

Nilai : ..............................

Tim Penguji:

1. Ir. Bambang Poerwadi, MS. ..............................

2. Susy Yuniningsih, ST., MT. ..............................

3. Ir. Taufik Iskandar ..............................

iv

LEMBARAN PERNYATAAN

Saya yang bertanda tangan di bawah ini:

Nama : Sebastiana Fano

NIM : 0305010025

Program studi : Teknik Kimia

Menyatakan bahwa skripsi yang berjudul:

PRA RENCANA PABRIK ETANOL

DARI UBI KAYU DENGAN PROSES FERMENTASI

KAPASITAS 20000 TON/TAHUN

Merupakan hasil karya sendiri, bukan merupakan duplikasi serta tidak

mengutip atau menyadurkan sebagian atau seluruhnya dari hasil karya orang

lain, kecuali yang disebutkan sumber aslinya.

Malang, ........Oktobert 2008

Yang menyatakan:

Sebastiana Fano

Mengetahui:

Dosen Pembimbing I Dosen Pembimbing II

Ir. Bambang Poerwadi, MS. Susy Yuniningsih, ST., MT.

NIP: ............................ NIP: ..................................

v

RIWAYAT HIDUP

Penulis dilahirkan pada tanggal 20 Januari 1985 di Watuapi, anak ke-2 dari

lima bersaudara oleh Bapak Antonius Dhoy dan Ibu Emi Rensiana Mina Rani. Masuk

sekolah dasar (SD) pada tahun 1991 di SDK Aeramo sampai kelas III tahun 1993,

kemudian pindah sekolah dan menamatkan pendidikan SD di SDK Watuapi pada

tahun 1996. Dan melanjutkan sekolah di SMPN II Aesesa pada tahun 1996 sampai

tahun 1999, pada tahun 1999 penulis melanjutkan pendidikan ke SMUN Nangapanda

dan tamat pada tahun 2003. Pada tahun 2003 juga penulis melanjutkan pendidikan

perguruan tinggi di UNIVERSITAS TRIBHUWANA TUNGGADEWI MALANG

dan lulus pada 23 september tahun 2008 dengan gelar Srata 1 (S-1) program studi

Teknik Kimia.

vi

LEMBARAN PERSEMBAHAN

Segala puja dan puji Syukur aty haturkan ke Hadirat Mu Ya Tuhan yang maha

kuasa berkat rahmat dan kasih Nya yang melimpah Tuhan talah menjawab aku

dengan memberikan kelegahan (Maz; 118-5) sehingga skripsi ini dapat selesai

dengan baik.

Ku persembahkan buat bapak dan mama yang aty cinta,,,,,,,,,,,

Trima kasih atas segala cinta, kasih sayang, doa,

suport, kerja keras bapak N mama selama ini buat aty.

Selamanya aty tak akan pernah dapat membalas

semua yang aty terima dari bapak n mama.

Buat ka Toje yang bijaksana N baik hati yang telah memberikan dukungan, doa,

serta nasehat buat aty. Ma kasih ya ka,,, aty bidak bisa balas semua kebaikan kk

buat ade-adeQ bertiga yang lucu; Marlin, Ina n Vianma kasih ya,,, berkat doa kalian

semua akhirnya kk bisa selesai jg,,,,

Buat keluarga besar Anakoli n Dhawe yang telah memberikan dukungan, doa

serta nasehat buat aty

Buat ka Geby yang Elle,,,,tapi baik hati N bijaksana

tak ada kata yang bisa aty ungkapkan selain ucapan Trima kasih atas semua

kebaikkan mu, Cinta N Kasih Sayang, perhatian, nasehat dan serta kenal lelah

membantu Nmanemani aty kemana aja aty pergi.

vii

Selalu menghibur aty di kala aty strees, menghapus air mata Q di kala aty bersedih,,

Buat LEGENDA 2 Q, aty ga tau harus berkata apa atas kesetianmu selama

ini, tanpa kenal lelah selalu memboyong aty, ke mana aja aty pergi...

Menghibur aty di saat aty lagi strees, jenuh di kost.

Trima kasih tak terhingga aty ucapkan tuk bapak Bambang Poerwadi dan Ibu Susy

tas bimbingan yang telah bapak n ibu berikan sehingga skripsi ini selesai. Mak kasih

juga yang sebesar-besarnya buat Ibu Rina N Ibu Wahyu dan seluruh dosen Teknik

Kimia UNIIRI Malang

Buat teman-teman Teknik Kimia Nona, Ina, Nira, Ente, An, Manti

Ito, Edu, Leri, Mario, Jovan, Steven, Edu Belo, Aqilo, Tomi, K Tias,

K Piter, Mas Yudi, Mas Jumaad, Rahma , Denok, Helsa, Oliva,

Densi, Oge (ELE DEWE), Faldi, Filipe,,,,, ma kasih ya,,tas dukungan

kalian serta canda tawa yang buat aty ga bisa lupa ma kalian. Entar

kalau uda dapat kerja N banyak duit jangan lupa aty atau ada yang

merit jangan lupa undang aty ya,,,

Buat teman-teman Etna, Lulu N ade Q Sony yang selalu menemani aty di

kala aty lagi sedih, steess N sakit. Ma kasih Ya,,, aty ga bisa balas semua

kebaikan kalian Bertiga

Buat Bapak N Ibu Q, Mbak Ill Sek, Mbak Ida, Mas Danang, Mas

Zainal, Kalim, Mas Endis Yang Cakap N ade Dinda Yang Lucu,,,

Ma kasih ya,,, tas kebaikan semuaN perhatian selama aty di Malang

viii

ABSTRAKSI

PRA RENCANA PABRIK ETANOL

DARI UBI KAYU DENGAN PROSES FERMENTASI

KAPASITAS 20000 TON/TAHUN

Etanol merupakan salah satu produk yang dapat dibuat dari bahan yang

mengandung karbohidrat (gula, pati dan selulossa), dengan rumus molekul C

2

H

5

OH

dan berat molekul 46. Etanol berupa cairan yang tidak berwarna dan mempunyai bau

yang khas. Senyawa ini banyak digunakan sebagai pelarut dan sebagai intermediate

dalam memproduksi senyawa kimia lain, serta sebagai bahan baku dalam pembuatan

obat, plastik, parfum, kosmetik, minuman beralkohol dan kini digunakan sebagai

bahan bakar.

Proses yang digunakan pada pembuatan etanol adalah proses fermentasi dengan

memfermentasikan ubi kayu dengan bantuan bakteri Saccharomyces cereviceae dan

menghasilkan prodak dengan kemurnian 99,5%.

Pabrik etanol menggunakan air sungai yang berada di dekat lokasi pabrik untuk

memenuhi kebutuhan unit utilitas.

Pabrik etanol ini direncanakan didirikan di daerah Mbay, Kabupaten Nagekeo,

Flores, NTT pada tahun 2010 dengan kapasitas 20000 ton/tahun. Bentuk perusahaan

Perseroan Terbatas (PT) dengan struktur organisasi berbentuk garis dan staff.

Dari hasil perhitungan analisa ekonomi didapatkan TCI Rp. 120.586.055.138 ;

ROI sebelum pajak 71,96 %; ROI setelah pajak 46,77%; POT 1 tahun 8 bulan; BEP

38,53%; IRR 26.34%.

Ditinjau dari segi teknik dan ekonomi maka Pra Rencana Pabrik Etanol dari Ubi

Kayu dengan Proses Fermentasi cukup memadai untuk dilanjutkan ke tahap

perencanaan.

ix

KATA PENGANTAR

Puji syukur penyusun panjatkan kehadirat Tuhan Yang Maha Esa yang telah

melimpahkan rahmat-Nya sehingga penyusun dapat menyelesaikan skripsi yang

berjudul Pra Rencana Pabrik Etanol dari Ubi Kayu dengan Proses Fermentasi

kapasitas 20000 ton/tahun sebagai persyaratan untuk memperoleh gelar Serjana

Sastra-1 Jurusan Teknik Kimia Di Universitas Tribhuwana Tunggadewi Malang.

Penyusun menyadari bahwa terselesainya skripsi ini karena adanya dorongan

dan bimbingan dari banyak pihak. Oleh karena itu dengan tulus hati penyusun

menyampaikan rasa trima kasih kepada:

1. Ir. Bambang Poerwadi, MS, selaku Dosen Pembimbing I yang telah meluangkan

waktu untuk membimbing penyusun dalam menyelesaikan skripsi

2. Susy Yuniningsih, ST., MT, selaku Dosen Pembimbing II yang telah meluangkan

waktu untuk membimbing penyusun dalam menyelesaikan skripsi

3. Ir. Taufik Iskandar, selaku penguji yang telah bersedia luangkan waktu untuk

memberikan uijian skripsi

4. Orang tua yang telah memberikan doa dan dukungan selama ini hingga

terselesainya skripsi ini

5. Semua pihak khususnya rekan-rekan Teknik Kimia yang telah banyak membantu

dalam penyelesaian skripsi ini

x

Penyusun menyadari bahwa masih terdapat banyak kekurangan dalam

menyusun skripsi ini, oleh karena itu penyusun sangat mengharapkan keritik dan

saran yang bersifat positif dan membangun dari para pembaca.

Akhir kata, penyusun berharap skripsi ini dapat bermanfaat bagi rekan-rekan

mahasiswa, khususnya mahasiswa Jurusan Teknik Kimia Universitas Tribhuwana

Tunggadewi Malang.

Malang, ......Oktobert 2008

Penyusun

xi

DAFTAR ISI

HALAMAN JUDUL ....................................................................................... i

LEMBARAN PERSETUJUAN ...................................................................... ii

LEMBARAN PENGESAHAN ......................................................................iii

LEMBARAN PERNYATAAN ...................................................................... iv

RIWAYAT HIDUP ......................................................................................... v

LEMBARAN PERSEMBAHAN .................................................................. vi

ABSRTAKSI ................................................................................................viii

KATA PENGANTAR ................................................................................... ix

DAFTAR ISI .................................................................................................. x

DAFTAR TABEL .........................................................................................xiii

DAFTAR GAMBAR .................................................................................... xv

BAB I PENDAHULUAN ......................................................................1-7

BAB II SELEKSI DAN URAIAN PROSES ...........................................1-7

BAB III NERACA MASSA ......................................................................1-7

BAB IV NERACA PANAS ......................................................................1-3

BAB V SPESIFIKASI PERALATAN .....................................................1-8

BAB VI PERANCANGAN ALAT UTAMA ..........................................1-59

BAB VII ISTRUMENTASI DAN KESELAMATAN KERJA .................1-12

BAB VIII UTILITAS ..................................................................................1-11

BAB IX LOKASI DAN TATA LETAK PABRIK ..................................1-14

BAB X STRUKTUR DAN ORGANISASI PERUSAHAAN ................1-25

xii

BAB XI ANALISA EKONOMI ...............................................................1-16

BAB XII KESIMPULAN ............................................................................ 1

APPENDIKS A. PERHITUNGAN NERACA MASSA ..............................1-29

APPENDIKS B. PERHITUNGAN NERACA PANAS ...............................1-30

APPENDIKS C. SPESIFIKASI PERALATAN ...........................................1-40

APPENDIKS D. PERHITUNGAN UTILITAS ...........................................1-68

APPENDIKS E. PERHITUNGAN ANALISA EKONOMI ........................1-22

xiii

DAFTAR TABEL

TABEL 1.2. KOMPOSISI UBI KAYU ........................................................ I-4

TABEL 2.1. SELEKSI PROSES ................................................................. II-4

TABEL 3.1 NERACA MASSA PENCUCIAN UBI KAYU ......................III-1

TABEL 3.2 NERACA MASSA MESIN GILING UBI KAYU ..................III-2

TABEL 3.3 NERACA MASSA REAKTOR LIQUIFIKASI ......................III-2

TABEL 3.4 NERACA MASSA REAKTOR SAKARIFIKASI AWAL .....III-3

TABEL 3.6 NERACA MASSA REAKTOR SAKARIFIKASI LANJUT ..III-4

TABEL 3.6 NERACA MASSA PEMISAHAN SERAT ............................III-5

TABEL 3.7 NERACA MASSA DECANTER ...........................................III-6

TABEL 3.8 NERACA MASSA DISTILASI ..............................................III-6

TABEL 3.9 NERACA MASSA DEHIDRASI ..........................................III-7

TABEL 4.1 NERACA PANAS LIQUIFIKASI ......................................... IV-1

TABEL 4.2 NERACA PANAS SAKARIFIKASI AWAL ........................ IV-2

TABEL 4.3 NERACA PANAS SAKARIFIKASI LANJUT ..................... IV-2

TABEL 4.4 NERACA PANAS RVF ......................................................... IV-2

TABEL 4.5 NERACA PANAS DISTILASI ............................................. IV-3

TABEL 4.6 NERACA PANAS DEHIDRASI ............................................ IV-3

TABEL 6.1 DIMENSI FLANGE UNTUK NOZZLE ............................... VI-19

TABEL 6.2 EVALUASI Rd ...................................................................... VI-21

TABEL 7.1 PEMASANGAN ALAT KONTROL ..................................... VII-5

xiv

TABEL 7.2 ALAT PELINDUNG PRP ETANOL .................................... VII-12

TABEL 9.1 PARAMETER PEMILIHAN LOKASI PABRIK .................. IX-1

TABEL 9.2 PERINCIAN DAERAH PABRIK .......................................... IX-7

TABEL 10.1 JADWAL KERJA KARYAWAN ........................................ X-14

TABEL 10.2 PERINCIAN JUMLAH KARYAWAN ................................ X-16

TABEL 10.3 DAFTAR GAJI KARYAWAN ............................................ X-20

TABEL 11.1 CHAS FLOW UNTUK NPV ............................................... XI-14

TABEL 11.2 CHAS FLOW UNTUK IRR ................................................ XI-15

xv

DAFTAR GAMBAR

GAMBAR 2.1 BLOK DIAGRAM PROSES ESTARIFIKASI DAN

HIDROLISA DARI ETILEN ................................................. 9

GAMBAR 2.2 BLOK DIAGRAM PROSES FERMENTASI DARI

UBI KAYU ............................................................................1-1

GAMBAR 9.1 TATA LETAK BANGUNAN PABRIK ETANOL ............ IX-9

GAMBAR 9.2 TATA LETAK PERALATAN PROSES ........................... IX-13

GAMBAR 10.1 STRUKTUR ORGANISASI PABRIK ETANOL ............ X-12

GAMBAR 11.1 BREAK EVENT POINT (BEP) PRA RENCANA

PABRIK ETANOL .......................................................... XI-11

GAMBAR APP-E HUBUNGAN TAHUN DENGAN INDEKS

HARGA ........................................................................ APP-E-3

I-1

BAB I

PENDAHULUAN

1.1. Perkembangan Industri Etanol

Etanol telah lama digunakan manusia sejak zaman prasejarah sebagai

bahan pemabuk dalam minuman beralkohol. Residu yang ditinggalkan pada

peninggalan keramik yang berumur 9000 tahun dari China bagian utara

menunjukan bahwa minuman beralkohol telah digunakan oleh manusia

prasejarah dari masa neolitik.

Etanol merupakan bahan kimia yang diproduksi dari bahan baku tanaman

yang mengandung pati seperti ubi kayu, ubi jalar, jagung, dan sagu biasanya

disebut dengan bio-ethanol. Ubi kayu, ubi jalar, dan jagung merupakan tanaman

pangan yang biasa ditanam rakyat hampir di seluruh wilayah Flores, sehingga

jenis tanaman tersebut merupakan tanaman yang potensial untuk dipertimbangkan

sebagai sumber bahan baku pembuatan bio-ethanol atau gasohol. Namun dari

semua jenis tanaman tersebut, ubi kayu merupakan tanaman yang setiap hektarnya

paling tinggi dapat memproduksi etanol. Selain itu pertimbangan pemakaian ubi

kayu sebagai bahan baku proses produksi bio-ethanol juga didasarkan pada

pertimbangan ekonomi.

Etanol dapat dihasilkan dari peragian/fermentasi karbohidrat (gula dan

pati). Prinsip pembentukkan etanol adalah pelepasan energi yang tersimpan pada

bahan-bahan organik, yang memiliki kandungan karbohidrat tinggi, dengan

bantuan mikroba sebagai fermentor. Terdapat sejenis mikroba yang memiliki

I-2

kemampuan untuk pembentukan etanol, diantaranya khamir dan bakteri. Proses

pembentukkan etanol dengan perantara mikroba tersebut berlangsung secara

anaerobik. Secara sederhana proses fermentasi merupakan penguraian karbohidrat

menjadi etanol dan gas karbondioksida (CO

2

) dengan bantuan enzim. Pada

penelitian Nursiyah, 2000 mengemukakan bahwa jika tahapan proses aerobik ini

dihentikan pada tahapan fermentasi saja, yakni tahapan sebelum pembentukan gas

metana, maka dapat dihasilkan etanol yang memiliki nilai kelori tinggi.

Etanol pada umumnya mengandung 95% etanol dan 5% air dengan berat

molekul 46 dan rumus molekul C

2

H

5

OH. Etanol dalam kehidupan sehari-hari

dikenal sebagai bahan yang dapat digunakan untuk bahan pelarut, bahan

antiseptik, bahan baku pembutan eter, serta minuman. Etanol juga dapat

digunakan sebagai bahan bakar alternatif pengganti premium. Seiring dengan

kebutuhan akan etanol yang mendesak, dimana etanol relatif telah cukup dikenal

di masyarakat Flores dalam pemanfaatannya sebagai alternatif pengganti premium

yang terus meningkat seperti yang ditunjukkan pada tabel berikut:

Tabel 1.1 Penggunaan premium di Flores

Tahun Kebutuhan (ton) Kenaikkan

2002 13630 -

2003 14647 7.46

2004 16418 12,09

2005 17459 6,34

2006 17069 -2,23

Sumber: Dirjen Migas, 2007

I-3

Berdasarkan data diatas maka untuk mengurangi ketergantungan terhadap

kebutuhan etanol dan juga untuk memenuhi kebutuhan premium dalam negeri dari

tahun ke tahun yang terus meningkat maka perlu didirikan pabrik baru di Flores.

1.2. Kegunaan Etanol

Etanol merupakan hidrokarbon berikatan tunggal. Salah satu atom

hydrogennya merupakan gugus OH yang bersifat tidak berwarna. Berdasarkan

senyawa organik yang berikatan dengan gugus hidroksil senyawa etanol terdiri

atas R-H primer (R-CH2-OH), sekunder ((R)2 CH-OH), dan tersier ((R)3C-OH).

Beberapa kegunaan dari etanol diantaranya sebagai berikut:

1. Digunakan sebagai bahan pelarut

2. Digunakan sebagai antiseptik

3. Digunakan sebagai bahan baku pembuatan eter

4. Digunakan sebagai alternatif bahan bakar premium

5. Digunakan sebagai minuman

1.3. Spesifikasi Bahan Baku Dan Produk

1.3.1. Bahan Baku

1. Ubi Kayu

Ubi kayu mempunyai komposisi pada 100 g seperti yang ditunjukkan

pada tabel berikut:

I-4

Tabel 1.2 Komposisi ubi kayu

No Kandungan Gizi Jumlah Dalam Singkong

Kalori (Kal)

Air (g)

Fosfor (mg)

Lemak (g)

Karbohidrat (g)

Protein (g)

Amylosa (g)

Amylopektin (g)

Kalsium (mg)

Zat Besi (mg)

Vitamin A (SI)

Vitamin B1 (mg)

Vitamin C (mg)

146,00

62,50

40,00

0,30

34,70

1,20

27

73

33,00

0,70

0,00

0,06

30,00

Sumber: Direktorat gizi, 1979

2. Enzim -Amylase

Enzim ini mempunyai sifat dapat memecah pati rantai lurus pada

amylosa maupun pada amylopektin, secara acak dari dalam rantai. Karena

sifat pemecahannya dimulai dari rantai tengah maka enzim ini dapat

digolongkan dalam endo enzim. Pemecahan -amylase pada amylosa

terdiri atas dua tahap, yaitu tahap degradasi secara sempurna dan cepat,

sehingga dihasilkan glukosa dan maltosa. Pemecahan tahap pertama

I-5

ditandai dengan penurunan viskositas yang cepat dan hilangnya

kemampuan pewarnaan iod terhadap amylosa.

Pemecahan oleh -amylase terhadap amylopektin dapat

menghasilkan limit dextrin, kadang-kadang dapat berupa oligosakarida

dan maltosa. Hasil pemecahan amylopektin juga dapat ditandai oleh

penurunan viskositas larutan pati.

3. Enzim Glukoamylase

Glukoamylase yang sudah dibuat secara industri diisolasi dari

beberapa jenis jamur yaitu; aspergillus, rhizopus dan beberapa strain yeast

endomycopsis. Pemecahan molekul pati oleh enzim glukoamylase

menghasilkan inversi konfigurasi, sehingga dihasilkan glukosa. Kecepatan

pemecahan pati oleh enzim ini tergantung pada struktur dan besarnya

molekul substrat. Enzim ini tidak dapat aktif pada substrat pati yang masih

mentah. Glukoamylase dari aspergillus niger dapat menghidrolisis

maltosa, maltotetraosa dan maltopentosa. Aktivitas optimal pada pH 4-5

dengan suhu 50-60 C.

4. Air

Sifat fisik: Berat molekul: 18

Titik didih: 100 C

Titik beku: 0 C

Bentuk: Cairan tak berwarna, tak berbau

Spesifik grafity: 1 g/m

Sifat kimia: Rumus kimia: H

2

O

I-6

5. Urea

Sifat fisik: Berat molekul: 60

Titik didih: 132.7 C

Titik beku: d C

Bentuk: Padatan

Spesifik grafity: 1.335

204

g/m

Sifat kimia: Rumus kimia: H

2

N.CN.NH

2

1.3.2. Produk

- Produk utama: Etanol

Sifat fisik : Titik didih: 78,32 C

Titik beku: -114,1 C

Bentuk: Cairan tak berwarna

Densitas: 0,7893 g/ml pada suhu 25 C

Viscisitas: T 20 C = 1.17 cp

Spesifik grafity: 0,789 g/m

Spesifik heat: T 20 C = 2,42 J/g C

Sifat kimia: Rumus molekul: C

2

H

5

OH

Berat molekul: 46,07

Mudah menguap

Mudah terbakar

Tidak berasap, nyala apinya kebiru-biruan

Berat jenisnya lebih kecil dari air

I-7

1.4. Kapasitas Produksi

Penggunaan premium di Indonesia berdasarkan tabel 1.1 mengalami

kenaikan rata-rata sebesar 5,91%, sehingga perkiraan kebutuhan premium pada

tahun 2010 sebesar 19169 ton. Jadi perkiraan kapasitas pabrik baru etanol pada

tahun 2010 dapat dihitung dengan rumus:

M

1

+ M

4

+

M

5

= M

2

+M

3

Dimana:

M

1

= Nilai import (ton/tahun)

M

2

= Nilai eksport (ton/tahun)

M

3

= Kebutuhan premium (ton/tahun)

M

4

= Kapasitas produksi (ton/tahun)

M

5

= Nilai produksi (ton/tahun)

Dengan rumus diatas, maka kapasitas pabrik alkohol yang direncanakan

pada tahun 2010 adalah:

M

1

+ M

4

+

M

5

= M

2

+M

3

0 + 0,06 M

4

= 0 + 19169

M

4

= 19169 0,06

= 19168,94 ton/tahun

Dengan perhitungan diatas, kemudian dirancang pabrik etanol dengan

kapasitas 20.000 ton/tahun. Diharapkan pendirian pabrik etanol dapat mengurangi

ketergantungan terhadap kebutuhan premium disamping peluang untuk pemasaran

ke luar negeri.

II-1

BAB II

SELEKSI DAN URAIAN PROSES

2.1. Macam Proses

Proses pembuatan etanol terdiri dari dua macam proses yang berbeda

bahan bakunya. Proses tersebut telah dikembangkan oleh beberapa perusahaan di

Indonesia, diantaranya:

2.1.1. Proses Esterifikasi Dan Hidrolisis Dari Etilen

Proses ini terjadi dengan penyerapan etilen dalam H

2

SO

4

untuk

menghasilkan etil sulfat, kemudian dihidrolisa untuk menghasilkan etanol dengan

persamaan reaksi:

CU

2

= CH

2

+ H

2

SO

4

C

2

H

5

SO

2

OH

Mono etil sulfat

2 CH

2

= CH

2

+ H

2

SO

4

C

2

H

5

SO

2

OC

2

H

5

Dietil

sulfat

C

2

H

5

OSO

2

OH + C

2

H

5

O SO

2

O C

2

H

5

+ 3 H

2

O 3C

2

H

5

OH + 2H

2

SO

4

.

Etil dilarutkan kedalam kolom absorbsi secara counter Qurrent dangan

asam sulfat 90%. Gas yang tidak terabsorbsi keluar dari atas kolom dan digunakan

sebagai bahan bakar. Cairan yang dihasilkan merupakan campuran monoetil dan

dietil sulfat yang dikeluarkan dari menara absorber bagian bawah dengan

penambahan sejumlah air. Pada kolom ini senyawa sulfat dihidrolisa menjadi

etanol, asam sulfat, etil, eter dan bahan lain. Larutan etanol mentah dimasuk

II-2

dalam kolom stripping dengan pemberian steam yang mengangkat etanol, eter dan

sebagian kecil asam sulfat yang dikeluarkan dari bawah kolom didinginkannya

dan dipekatkan untuk recovery. Sedangkan uap etanol mentah yang dikeluarkan

dari bagian kolom stripping, dialirkan menuju bagian bawah kolom scrubber dan

ditambahkan NaOH untuk netralisasi asam.

Sisa NaOH keluar dari bawah kolom, sedangkan uap etanol, eter dan air

keluar dari bagian atas kolom kemudian dikondensasi dan dipompa menuju tangki

penyimpanan etanol mentah (kolom eter), dimana eter akan keluar sebagai uap.

Produk samping eter dapat diubah menjadi etanol dengan hidrasi katalik,

kemudian etanol dilewatkan kolom fraksinasi dan diperoleh etanol dengan

kemurnian 95%, seperti pada gambar 2.1 berikut:

Gambar 2.1 Blok diagram esterifikasi dan hidrolisa dari etylen

II-3

2.1.2. Proses Fermentasi

Proses fermentasi adalah proses terjadinya perubahan kimia pada suatu

senyawa kimia dengan adanya suatu mikroorganisme. Mikroorganisme yang

digunakan pada proses fermentasi adalah sacharomyces cereviceae dengan bahan

baku untuk industri adalah glukosa yang dihasilkan dari ubi kayu dengan proses

sebagai berikut:

- Pati dihaluskan dan diencerkan sehingga terbentuk maltosa dengan proses

liquifikasi dengan penambahan enzim -amylase. Proses ini dilakukan

pada suhu 90-100

0

C selama 2 jam dan pH dipertahankan 5-6.

- Selanjutnya maltosa yang terbentuk dilakukan proses sakarifikasi dengan

menggunakan enzim glukosidase sehingga terbentuk pada suhu 60

0

C.

- Glukosa yang terbentuk kemudian dilakukan sterilisasi selanjutnya

dilakukan fermentasi dengan menggunakan bakteri anaerob sacharomices

cereviciae pada temperatur 31-38

0

C dan pH berkisar antara 4,5-5.

- Setelah proses fermentasi dilakukan, selanjutnya dilakukan proses

pemurnian pada kolom destilasi. Hasil pemurnian yang diperoleh adalah

95%.

II-4

Gambar 2.2 Blok diagram proses fermentasi etanol

2.2. Seleksi Proses

Dari kedua macam uraian proses diatas, dapat dibuat tabel perbandingan

antara proses eksterifikasi dan fermentasi dibawah ini:

Tabel 2.1 Tabel perbandingan antara proses eksterifikasi dan fermentasi

Parameter

Macam-macam proses

Esterifikasi Fermentasi

Segi teknis

Proses

- Yield

- Katalis

- Peralatan

95%

-

Kompleks

95%

-

Sederhana

II-5

Kondisi Operasi

- Suhu Operasi

- Waktu Operasi

Segi Ekonomis

Biaya Operasi

350

0

C

Cepat

Mahal

60-110

0

C

Lama

Murah

Berdasarkan tabel diatas maka proses yang akan digunakan dalam

pembuatan etanol adalah proses fermentasi karena proses tersebut membutuhkan

biaya investasi yang relatif kecil.

2.3. Uraian Proses

Ubi kayu segar yang telah disiapkan dikupas kulitnya kemudian dicuci

bersih. Ubi kayu digiling menggunakan mesin penggiling, slury ubi kayu tersebut

dimasukkan pada tangki kosong kemudian tambahkan air sesuai ketentuan sambil

melakukan pemanasan dan pengadukan. Slury ubi kayu selanjutnya diteruskan ke

reaktor liquifikasi. Pada reaktor liquifikasi sejumlah enzim -amylase untuk

mencair gel pati sambil melakukan pemanasan pada suhu 90-95

0

C selama 2 jam

dan hasil hidrolisanya adalah dextrin. Didalam reaktor liquifikasi ini terjadi reaksi

hidrolisa sebagai berikut:

II-6

Kemudian slury tersebut diteruskan pada tangki sakarifikasi awal dan didinginkan

hingga suhu mencapai 55-60

0

C.

Pada reaktor sakarifikasi awal terjadi proses hidrolisis dextrin menjadi

glukosa dengan bantuan sejumlah enzim glukoamylase sesuai dengan ketentuan

dan temperatur dijaga pada kisaran 60-66

0

C selama 3 jam lalu didinginkan hingga

suhu dibawah 32

0

C. Dalam tangki sakarifikasi ini terjadi reaksi hidrolisa sebagai

berikut:

Dari reaktor sakarifikasi awal slury tersebut diteruskan pada tangki

sakarifikasi lanjut dan fermentasi, slury tersebut kemudian ditambahkan ragi roti,

urea, NPK sesuai kebutuhan. Dibiarkan selama 36 jam pada reaktor dalam

keadaan reaktor tertutup tetapi tidak rapat agar gas karbondioksida yang terbentuk

biasa keluar. Fermentasi yang berhasil ditandai dari aroma seperti tape dan suara

gelembung gas yang naik ke atas pada reaktor dan keasaman (pH) diatas 4.

Dalam tangki sakarifikasi lanjutan terjadi reaksi sebagai berikut:

Cairan yang mengandung etanol 7-9% diteruskan pada reaktor pemisahan

serat dan distilasi dan diuapkan menggunakan evaporator. Temperatur bagian atas

kolom distilasi ditahan pada suhu 79

0

C hingga cairan etanol keluar. Kontrol

temperatur dapat dilakukan dengan mengatur aliran air refluks dalam alat distilasi.

II-7

Fraksi etanol 90-95% akan berhenti mangalir secara pelan-pelan, kemudian

limbahnya dapat dikeluarkan pada kran bawah tangki melewati saluran yang akan

menahan limbah padat dan meloloskan limbah cair. Tangki tersebut dibersihkan

untuk persiapan proses berikutnya.

III-1

BAB III

NERACA MASSA

Kapasitas produksi = 20.000 ton/thn

Operasi = 300 hari/thn

Basis perhitungan = 1 jam operasi

Produksi =

300 24

1000 000 . 20

= 2777,7777 kg/jam

1. Pencucuian Ubi Kayu

Tabel 3.1 Neraca massa pencucian ubi kayu

Masuk Kg/jam Keluar Kg/jam

Ubi Kayu Kotor

H

2

O

680003,9419

680003,9419

Ubi Kayu Bersih

Kotoran + H

2

O

612003,5477

748004,3465

Total 1360007,884 1360007,884

III-2

2. Mesin Giling Ubi Kayu

Tabel 3.2 Neraca massa mesin giling ubi kayu

Masuk Kg/jam Keluar Kg/jam

Ubi Kayu:

- Amylosa

- Amylopektin

- Protein

- Lemak

- Air

- Impiuritis

Air Yang Ditambahkan

57338,6140

155026,6231

7344,0426

1836,0106

382502,2173

7956,0461

42199,0649

Slurry:

- Amylosa

- Amylopektin

- Protein

- Lemak

- Air

- Impiuritis

57338,6140

155026,6231

7344,0426

1836,0106

424701,2822

7956,0461

Total 654202,6186 Total 654202,6186

3. Reaktor Liquifikasi

Tabel 3.3 Neraca massa reaktor liquifikasi

Masuk Kg/jam Keluar Kg/jam

Slurry:

- Amylosa

- Amylopektin

- Protein

- Lemak

- Air

57338,6140

155026,6231

7344,0426

1836,0106

424701,2822

Slurry:

- Amylosa Sisa

- Amylopektin Sisa

- C

12

H

22

O

11

- (C

6

H

10

O

5

)

3

- Protein

47591,0496

128672,0972

10289,1042

27368,1666

7344,0426

III-3

Enzim:

- E.-Amylase

= 646246,5725

47,4771

- Lemak

- Air

- E.-Amylase

1836,0106

423146,1146

47,4771

Total 646294,0496 Total 646294,0496

4. Reaktor Sakarifikasi Awal

Tabel 3.4 Neraca massa reaktor sakarifikasi awal

Masuk Kg/jam Keluar Kg/jam

Slurry:

-

C

12

H

22

O

11

- (C

6

H

10

O

5

)

3

- Protein

- Lemak

- Air

- E.-Amylase

Enzim:

- E.Glukoamylase

10289,1042

27368,1666

7344,0426

1836,0106

423146,1146

47,4771

= 470030,9157

5,7012

Slurry:

- (C

6

H

10

O

5

)

3

Sisa

-

C

12

H

22

O

11

- C

6

H

12

O

6

- Protein

- Lemak

- Air

- E.-Amylase

- E.Glukoamylase

541,5318

411,5628

40631,508

7344,0426

1836,0106

419624,381

47,4771

5,7012

Total 470036,6169 Total 470036,6169

III-4

5. Reaktor Sakarifikasi Lanjut

Tabel 3.5 Neraca massa sakarifikasi lanjutan

Masuk Kg/jam Keluar Kg/jam

Slurry:

-

C

12

H

22

O

11

- C

6

H

12

O

6

- Protein

- Lemak

- Air

- E.-Amylase

- E.Glukoamylase

Nutrient:

- H

2

N.CN.NH

2

- NPK

- Ragi

411,5628

40631,508

7344,0426

1836,0106

419624,381

47,4771

5,7012

= 469900,7979

468,3286

100,8242

7,0577

= 576,2105

Slurry:

-

C

12

H

22

O

11

- C

2

H

5

OH

- C

6

H

12

O

6

- Protein

- Lemak

- Air

- E.-Amylase

- E.Glukoamylase

- H

2

N.CN.NH

2

- NPK

- Ragi

Gas:

CO

2

411,5628

3738,098

33317,8366

7344,0426

1836,0106

419624,381

47,4771

5,7012

468,3286

100,8242

7,0577

= 466901,435

3575,572

Total 470477,0084 Total 470477,0084

III-5

6. Pemisahan Serat (RVF)

Tabel 3.6 Neraca massa pemisahan serat

Masuk Kg/jam Keluar Kg/jam

Slurry:

-

C

12

H

22

O

11

- C

2

H

5

OH

- C

6

H

12

O

6

- Protein

- Lemak

- Air

- E.-Amylase

- E.Glukoamylase

- H

2

N.CN.NH

2

- NPK

- Ragi

411,5628

3738,098

33317,8366

7344,0426

1836,0106

419624,381

47,4771

5,7012

468,3286

100,8242

7,0577

Cake:

- E.-Amylase

- E.Glukoamylas

H

2

N.CN.NH

2

- Protein

- Lemak

-

C

12

H

22

O

11

- C

6

H

12

O

6

- Air

- NPK

- Ragi

Bahan Terpisah:

- C

2

H

5

OH

- Air

-

C

12

H

22

O

11

- C

6

H

12

O

6

47,4771

5,7012

468,3286

7344,0426

1836,0106

246,9377

19990,7019

251774,6286

100,8242

7,0577

= 281839,7108

3738,098

167849,7524

164,6251

13327,1347

= 185079,6102

Total 466901,3204 Total 466901,3204

III-6

7. Decanter

Tabel 3.7 Neraca massa decanter

Masuk Kg/jam Keluar Kg/jam

C

2

H

5

OH

Air

C

12

H

22

O

11

C

6

H

12

O

6

3738,098

167849,7524

164,6251

13327,1347

Ke Distilasi:

- C

2

H

5

OH

- Air

-

C

12

H

22

O

11

- C

6

H

12

O

6

Cake:

- Air

-

C

12

H

22

O

11

- C

6

H

12

O

6

3738,098

20141,9703

32,925

2665,4269

= 26578,4202

147707,7821

131,7001

10661,7078

= 158501,19

Total 185079,6102 Total 185079,6102

8. Distilasi

Tabel 3.8 Neraca massa destilasi

Masuk Kg/jam Keluar Kg/jam

C

2

H

5

OH

Air

C

12

H

22

O

11

3738,098

20141,9703

32,925

Distilat:

- C

2

H

5

OH

- Air

2715,6153

142,6104

III-7

C

6

H

12

O

6

2665,4269

Bottom:

- C

2

H

5

OH

- H

2

O

- C

12

H

22

O

11

- C

6

H

12

O

6

= 2858,2257

1022,4827

19999,3599

32,6341

2663,7689

= 23718,2456

Total 26578,4202 Total 26578,4202

9. Dehidrasi

Tabel 3.9 Neraca massa dehidrasi

Masuk Kg/jam Keluar Kg/jam

C

2

H

5

OH

Air

CaO

2715,6153

142,6104

443,6768

Produk:

C

2

H

5

OH

Air

Air

Ca(OH)

2

CaO ekses

2715,6153

62,1624

= 2777,7777

80,748

16,5097

427,1671

= 524,4248

Total 3301,9025 Total 3301,9025

IV-1

BAB IV

NERACA PANAS

Kapasitas produksi = 20.000 ton/thn

Produksi etanol =

300 24

1000 000 . 20

= 2777,7777 kg/jam

Satuan = Kcal

Suhu refrensi = 25

0

C 298,15 K.

1. Reaktor Liquifikasi

Tabel 4.1 Neraca panas liquifikasi

Entalpi Masuk (kcal) Entalpi Keluar (kcal)

1 = 2503980,377

R = 27286805,01

Qs = 26143935,28

2 = 54627523,9

Qloss = 1307196,764

Total = 55934720,67 Total = 55934720,67

IV-2

2. Reaktor Sakarifikasi Awal

Tabel 4.2 Neraca panas tangki sakarifikasi awal

Entalpi Masuk (kcal) Entalpi Keluar (kcal)

1 = 28647915,66

2 = 9508389,303

R = 15131939,05

3 = 15254686,8

4 = 38033557,22

Total = 53288244,02 Total = 53288244,02

3. Reaktor Sakarifikasi Lanjut

Tabel 4.3 Neraca panas sakarifikasi lanjut

Entalpi Masuk (kcal) Entalpi Keluar (kcal)

1 = 15254686,8

R = 15479956,3

2 = 3071364,514

Total = 3071364,514 Total = 3071364,514

4. Pemisahan Serat (RVF)

Tabel 4.4 Neraca panas total

Entalpi Masuk (kcal) Entalpi Keluar (kcal)

1 = 3071364,514

2 = 874625,3026

3 = 2196739,211

Total = 3071364,514 Total = 3071364,514

IV-3

5. Distilasi

Tabel 4.5 Neraca panas total

Entalpi Masuk (kcal) Entalpi Keluar (kcal)

f = 874625,3026

Qs = 101747469,2

D = 567993,1793

B = 5165965,734

Qc = 91757030,87

Qloss = 5131104,725

Total = 102622094,5 Total = 102622094,5

6. Dehidrasi

Tabel 4.6 Neraca panas total

Entalpi Masuk Entalpi Keluar

1 = 113054,7272

R = - 88023,2275

2 = 25031,4997

Total = 25031,4997 Total = 25031,4997

V-1

BAB V

SPESIFIKASI PERALATAN

1. Storage

Fungsi : Menyimpan bahan baku (ubi kayu)

Jumlah : 1 buah

Bahan konstruksi : Semen dan batu bara

Kapasitas bahan baku : 680003,9419 kg/jam = 1499136,69 lb/jam

Spesifikasi peralatan:

Volume storage = 147432 m

3

Tinggi storage = 12 m

Panjang storage = 11,3409 m

Lebar storage = 11,3409 m

2. Belt Conveyor

Fungsi : Mengangkut ubi kayu

Jumlah : 1 buah

Bahan : Rubber (Perry edisi 6 hal 7-8)

Type : Flat belt on flat belt idlers (Perry edisi 6 gbr.7 hal 7-10)

Kapasitas maks : 1 m

3

/dt (Ulrich,table 4-4 hal 71)

Waktu angkut : 3 menit = 0,05 jam

V-2

Lebar : 14 in = 1,1667 ft = 0,36 m

Luas penampang melintang : 0,11 ft

2

Spesifikasi Peralatan:

Nama alat : Belt conveyor

Type : Flat belt on flat belt idlers

Panjang : 10732,88919 ft

Lebar : 1,1667 ft

Power : 1 Hp

Jumlah : 1 buah

3. Peeler

Fungsi : Mengupas kulit ubi kayu

Bahan konstruksi : Stainless steel

Kapasitas : 680003,9419 kg/jam = 11333,39002 kg/menit

Direncanakan : Tiap mesin terdiri dari 4 peeler

Tiap run = 2 menit

Spesifikasi Peralatan:

Kapasitas = 11333,39002 kg/menit

Bahan = Stainless steel

Jumlah mesin = 38 buah

V-3

4. Pencucian

Fungsi = Mencuci ubi kayu yang telah dikupas

Massa bahan masuk = 680003,9419 kg/jam = 1499136,69 lb/jam

Densitas = 63,4895 lb/ft

3

Densitas air = 999,87 kg/m

3

= 62,4261 lb/ft

3

Waktu tinggal = 10 menit = 0,17 jam

Spesifikasi Peralatan:

Volume bak = 10330,4713 ft

3

Jumlah bak pencuci = 6 buah

Bahan konstruksi = Beton

Panjang = 15,429 ft = 185,148 in

Lebar = 7,7145 ft = 92,574 in

Tinggi = 11,5718 ft = 138,8616 in

5. Mesin Penggilingan

Fungsi = Mengubah ubi kayu menjadi pati dengan penambahan air

Jumlah = 1 buah

Type = Rotary Knife Cutter

Bahan = Stainless steel

Bahan masuk = 612003,5477 kg/jam = 134923,021 lb/jam

V-4

6. Reaktor Liquifikasi

Fungsi : Mengubah larutan pati menjadi dekstrin

Massa bahan masuk : 646246,0496 kg/jam = 1424714,041 lb/jam

Densitas lar. Pati : 1,122 g/cm

3

= 1122 kg/m

3

= 70,0442 lb/ft

3

(Geankoplis, App A4-2)

Suhu operasi : 30

0

C

Tekanan operasi : 1 atm

Spesifikasi Peralatan:

Nama alat : Reaktor Liquifikasi

Type : Tangki berpengaduk berbentuk silinder tegak dengan tutup

dengan tutup atas berbentuk standartdishead dan tutup

bawah berbentuk conical denga = 120

0

C.

Bahan : Carbon steel SA283 grade D type 316

7. Reaktor Sakarifikasi Awal (dikerjakan oleh Sebastiana Fano)

8. Reaktor Sakarifikasi Lanjut

Fungsi = Tempat terjadinya fermentasi glukosa menjadi etanol. Waktu

tinggal 48 jam.

Dirancang:

- Bejana berbentuk silinder tegak dengan asumsi Ls = 1,5 di

- Tutup atas dan tutup bawah berbentuk standart dishead

- Tangki dirancang 33% lebih besar

V-5

- Bahan konstruksi carbon stell SA 53 Grade B

- Faktor korosi: C 1/8

= 2/16

- Pengelasan: E = 0,8

- Allowable strees: f = 12750 (App. D Brownell & Young)

- Bejana dilengkapi dengan coil pendingin dan pengaduk

- = 69,8839 lb/ft

3

- = 21,8055 cp = 1,2132 . 10

-3

lbm/ft.dt

Kesimpulan:

V

total

= 34536,73 ft

3

Ts = 3/8 in

do = 10,43 ft

di = 10,4375 ft

Ls = 124,1989 ft

r = 125,25 in

tha = 6/16 in

icr = 7,515 in

thb = 6/16

Dimensi Pengaduk:

Da = 3,444 ft

L = 0,861 ft

W = 0,861 ft

N = 0,25

detik

putaran

V-6

Daya = 0,5 Hp

Jumlah blade = 6 buah plate

Dimensi Coil Pendingin:

dc = 7 ft

nc = 1000 buah

Lc = 1,5 in

Pipa coil = 1 IPS Sch 40

di = 1,610 in

a = 2,04 in

2

do = 1,9 in

a = 0,498 ft

2

/ft

hc = 283,2083 ft

9. Pemisahan Serat (RVF)

Fungsi : Untuk memisahkan larutan dan cakenya

Type : Rotary Vacum Filter

Perencanaan:

Bahan konstruksi : Carbon Steel SA-135 Grade B

Tekanan filtrasi : 20 bar = 41766,7328 ( )

Faktor tahanan : 0,25 x10

-8

Waktu filtrasi : 1 jam

Kapasitas cake = 158501,19 kg/jam = 349431,7235 lb/jam

V-7

Spesifikasi Alat:

Nama = Pemisahan serat (RVF)

Fungsi = Untuk memisahkan larutan dari cakenya

Type = Rotary vacum filter

Bahan konstruksi = Carbon Steel SA-135 Grade B

10. Distilasi (Dikerjakan oleh Sumanti Makmur)

11. Decanter

Fungsi = Untuk memisahkan air, gukosa dan maltosa dengan etanol.

Type = Tangki horizontal dengan tutup kanan dan kiri standart

dishead.

Tekanan = 1 atm

Spesifikasi Alat:

Nama alat = Decanter

Fungsi = Untuk memisahkan air, glukosa dan maltosa dengan etanol.

Type = Tangki silinder horizontal dengan tutup kanan dan tutup kiri

standart dishead

Bahan = Carbon Steel SA-240 Grade M type 316

Tinggi light liquid = 124,2281 ft

Tinggi heavy liquid = 62,9573 ft

V-8

Dimensi tangki = H = 1510,9748 in = 125,9146 ft

= Lls = 0,0104 ft = 0,1248 in

= ts = 2/16 in

12. Dehidrasi

Nama alat = Tangki dehidrasi

Fungsi = Tempat berlangsungnya reaksi dehidrasi etanol dengan

bantuan CaO

Type = Tangki berbentuk silinder tegak dengan tutup atas standart

dishead tutup bawah conis ( = 120

0

).

Tekanan = 1 atm

Waktu operasi = 1 jam

Spesifikasi Alat:

Nama : Tangki dehidrasi

Type : Silinder tegak dengan tutup atas dan bawah standart dishead

Bahan : Carbon Steel SA-240 Grade M

Kapasitas : 6301,2444 lb/jam

Dimensi tangki:

- H : 204,526 in = 17,038 ft

- ts : 2/16

- tha = thb = 2/16

VI-1

BAB VI

PERANCANGAN ALAT UTAMA

Nama : Reaktor Sakarifikasi Awal

Kode alat : R 120

Fungsi : Untuk mengubah larutan dekstrosa menjadi glukosa dengan

bantuan enzim glukoamylaze.

Dengan reaksi sebagai berikut:

C

6

H

10

O

5

+ H

2

O C

6

H

12

O

6

Dekstrin Air Glukosa

Tipe : Silinder tegak dengan tutup atas berbentuk standard dishead dan

tutup bawah berbentuk conical dengan sudut puncak 120

0

C dan

dilengkapi dengan pengaduk 4 blades 45

0

and coil pendingin.

Kapasitas : 470030,9157 kg/jam = 1036230,157 lb/jam

Dasar perencanaan:

Untuk mengendalikan temperatur operasi pada reaktor, yaitu pada suhu

60

0

C dan tekanan 1 atm, maka reaktor dilengkapi dengan coil pendingin. Karena

reaksi yang terjadi bersifat eksoterm, yaitu reaksi yang melepas panas dan

membutuhkan pendingin. Untuk mengontrol kondisi operasi, maka perlu dipasang

instrument yaitu meliputi level control dan temperatur control.

VI-2

Perlengkapan : Pengaduk dan coil pendingin

Kondisi operasi : Temperatur = 60

0

C = 140

0

F

Takanan : 1 atm

Waktu operasi : 1,5 jam

Fase : liquid liquid

camp : 75,74978 lb/ft

3

Direncanakan:

- Bahan kontruksi : Carbon steel SA 283 grade D (f = 12650)

(Brownell & Young, App. D-4 hal.342)

- Jenis pengelasan : Double welded but joint (E = 0,8)

(Brownell & Young, table. 13.2 hal.254)

- Faktor korosi (C) : 1/16 in

- Bahan Masuk : 470030,9157 kg/jam = 1036230,157 lb/jam

6.1. Rancangan Dimensi Reaktor

1. Menentukan Volume Reaktor

Bahan masuk : 470030,9157 kg/jam = 1036230,157 lb/jam

campuran : 75, 74978 lb/ft

3

Rate volumetrik :

campuran

masuk bahan Massa

= 0033 , 13680

/ 74978 , 75

lb/jam 7 1036230,15

3

=

fit lb

ft

3

/jam

Volume liquid = 13680,0033 ft

3

/jam 1,5 jam = 20520,0049 ft

3

VI-3

Direncanakan menggunakan 2 buah reaktor:

=

2

liquid Volume

=

2

ft 20520,0049

3

= 10260,0025 ft

3

Diasumsikan volume ruang kosong = 20% vol. Liquid serta volume coil dan

pengaduk = 10% vol. Liquid.

Volume ruang kosong = 20% 10260,0025 ft

3

.

= 2052,0005 ft

3

Volume coil dan pengaduk = 10% 10260,0025 ft

3

= 1026,0003 ft

3

Jadi volume total = V

liquit

+ V

ruang kosong

+ V

(coil pengaduk)

= 10260,0025 + 2052,0005 + 1026,0003

= 13338,0033 ft

3

2. Menentukan Dimensi Vassel

a. Menghitung diameter vassel

Diasumsikan = Ls = 1,5 di

Vol. Total = V.tutup bawah + V. silinder + V. tutup atas

Vol. total =

3

3

0847 , 0

4 2 / 1 24

di Ls

di

tg

di

+

+

t

o

t

13338,0033 ft

3

= 0847 , 0 ) 5 , 1 (

4 60 24

3

+

d

di

tg

di q q

VI-4

13338,0033 ft

3

=

3 3 3

0847 , 0 775 , 1 0755 , 0 di di di + +

13338,0033 ft

3

= 3377 , 1 di

3

di

3

= 9970,8479

di = 9,9708 ft = 119,6496 in

b. Menghitung Vo. Liquid dalam shell

V liquid dalam shell = V. liquid V. tutup bawah

= 10260,0025 -

o

t

2 / 1 24

3

tg

di

= 10260,0025 -

60 24

) 9,9708 (

3

tg

t

= 10260,0025 74,8769

= 10185,1256 ft

3

c. Menghitung tinggi liquid dalam sheel

Vs =

ls

L di

2

4

t

10185,1256 ft

3

=

ls

L ) 9,9708 (

4

2

t

10185,1256 ft

3

= 78,0422 L

ls

L

ls

= 13,0507 ft = 156,6095 in

d. Menentukan P design (Pi)

P hidrostatik =

( ) ( )

144

1 13,0507 7497 , 75

144

1

=

H

= 6,3391 psia

P operasi = 1 atm = 14,7 psia

VI-5

P dengan = P operasi + P hidrostatik

= (14,7 + 6,3391) psia

= 21,0391 psia

= 21,0391 psia 14,7

= 6,3391 psia

e. Menentukan tabel silinder (ts)

ts =

) 6 , 0 ( 2 Pi E f

Pidi

=

16

1

) 3391 , 6 6 , 0 8 , 0 12650 ( 2

) 119,6496 ( ) 3391 , 6 (

+

=

16

16

0375 , 0

=

16

1

16

6 , 0

=

Sandarisasi do:

do = di + 2ts

= 119,6496 + 2 (1/16)

= 119,7746 in

Dari tabel 5-7 Brownell & Young, dengan pendekatan keatas didapat

harga:

do = 120 in

Icr = 7 in

r = 180 in

VI-6

Menentukan harga di baru:

di = do - 2ts

= 120 2 (1/16)

= 119,875 in = 9,9896 ft

Mengecek hubungan antara Ls dengan di:

Volume total =

3

2 3

) ( 0847 , 0

4 60 24

di Ls

di

tg

di

+

+

t t

13338,0033 ft

3

=

3

2 3

) 9708 , 9 ( 0847 , 0

4

) 9,9708 (

60 24

) 9,9708 (

+ + Ls

tg

t t

13338,0033 ft

3

= 74,8769 + 2,1678 Ls + 83,9609

13338,0033 ft

3

= 158,8378 + 2,1678 Ls

2,1678 Ls =

2,1678

ft 5 13,179,165

3

= 6079,5117 ft

3

Ls = 6,0795 ft = 72,954 in

9708 , 9

6,0795

=

di

Ls

= 5 , 1 6097 , 0 < (memenuhi)

3. Menentukan Dimensi tutup

a. Menentukan tebal tutup atas berbentuk standart dished

- r = 180 in (Brownell & Young table 5.7 hal. 90)

- Icr = 7 in (Brownell & Young table 5.6 hal. 88)

- Sf = 1 in (Brownell & Young table 5.6 hal. 88)

VI-7

tha =

( )

C

Pi E f

Pir

+

1 , 0

885 , 0

=

( ) ( ) ( )

( ) 6

1

3391 , , 6 8 , 0 12650

119,875 6,3391 885 , 0

+

+

= 0,0729 16/16

=

16

1

16

1677 , 1

~

Tinggi tutup atas (ha)

a = di/2 = 9375 , 59

2

875 , 119

= in = 4,9917 ft

AB = a Icr = 1875 , 58

4

1

7 9375 , 59 =

|

.

|

\

|

in= 4,8489 ft

BC = r Icr = 25 , 178

4

1

7 180 =

|

.

|

\

|

in = 14,8542 ft

AC =

2 2

) ( ) ( AB BC =

2 2

) 1875 , 58 ( ) 25 , 178 (

= 2773 , 28387

= 168,4852 in = 14,0404 ft

B = r AC = 180 58,1875 = 121,8125 in = 10,1510 ft

ha = tha + b + sf =

|

.

|

\

|

16

1

+ 121,8125 + 1

= 123,375 in = 10,2813 ft

VI-8

b. Menentukan tebal tutup bawah

Tebal tutup bawah (thb) berbentuk conical dengan o = 120

0

thb =

o 2 / 1 cos ) 6 , 0 ( 2 Pi E f

di Pi

=

16

1

60 cos ) 3391 , 6 6 , 0 8 , 0 12650 ( 2

) 875 , 119 ( ) 3391 , 6 (

+

= 0,1376 16/16 in

=

16

3

16

2016 , 2

~ in

Dari Brownell & Young, tabel 5.6 hal 88 untuk ts = 1/16 maka sf = 1,5 in

Tinggi tutup bawah (hb):

b = 5943 , 63

120 2 / 1

) 875 , 119 ( 2 / 1

2 / 1

2 / 1

=

tg tg

di

o

in

hb = b + sf

= 63,5943 + 1,5 = 65,0943 in

Dari perhitungan diatas, maka diperoleh dimensi reaktor sebagai berikut:

do = 120 in = 10 ft tha = 1/16 in

di = 119,875 in = 9,9896 ft ha = 123,375 in = 10,2813 ft

Ls = 72,954 in = 6,3295 ft thb = 3/16 in

ts = 1/16 in hb = 65,0943 in = 5,4245 ft

Tinggi reaktor (H) = Tinggi (tutup bawah + silinder + tutup atas)

= hb + Ls + ha

= 65,0943 + 72,954 + 123,375

= 261,4233 in

= 21,7828 ft

VI-9

6.2. Perhitungan pengaduk

Perencanaan Pengaduk:

Jenis pengaduk = Paddle with 4 blades sudut 45

0

Batas impeller = High alloy steel Sa 240 grade M type 316

Bahan poros = Hot roleer SAE 1020

Dari G.G. Brownell hal.507, diperoleh data-data sebagai berikut:

Dt/Di = 2,4 3,0

Zi/Di = 0,4-0,5

Zl/Di = 2,4 30

W/Di = 0,11

Dimana :

Dt = Diameter dalam dari selinder

Di = Diameter impeller

Zi = Tinggi

Z1 = Tinggi liquit dalam silinder

W = Lebar daun impeller

a. Menentukan diameter impeller

Dt/Di = 3,0

Di = Dt/3

Di = 119,875/3 = 39,9583 in = 3,3299 ft

VI-10

b. Menentukan tinggi impeller dari dasar tangki

Zi/Di = 0,5

Zi = 0,5 Di

Zi = 0,5 (39,9583) = 19,9792 in = 1,6649 ft

c. Menentukan panjang impeller

L/Di = 1/3

L = 1/3 Di

L = 1/3 (39,9583) = 13,3194 in = 1,10995 ft

d. Menentukan lebar daun impeller

W/Di = 0,11

W = 0,11 Di

W = 0,11 (39,9583) = 4,3954 in = 0,3663 ft

e. Menentukan tabal blades

J/Dt = 1/12

J = Dt/12

J = 119,875/12 = 9,9896 in = 0,8325 ft

f. Menentukan jumlah pengaduk

n =

2

di 2

liquida H

=

( )

2

3,3299 2

13,0507

= 0,5885 ~ 1 buah

VI-11

6.2.1. Menentukan Jumlah Pengaduk

P =

gc

Di n

5 3

Dimana:

P = Daya pengaduk

= Power number

= Densitas bahan = 75,74978 lb/ft

bahan = 0,0537 lb/ft menit

Di = Diameter impeller = 39,9583 in = 3,3299 ft

Gc = 32,2 lb.ft/dt

2

.lbf

n = Putaran pengaduk

Ditetapkan n = 100 rpm = 1,67 rps

Menghitung N

Re

:

N

Re

=

n Di

2

N

Re

=

( )

0537 , 0

75,74978 100 ) 3299 , (3

2

= 1564117,853 > 2100 (aliran turbulen)

Dari G.G Borwnell fig. 4.77 hal 507, diperoleh = 7

p =

gc

Di n

5 3

=

( ) ( )

bf ft lb

ft rps ft lb

1 det / 2 , 32

3,3299 67 , 1 / 75,74978 7

2

5 3 3

= 1011078,293 lb ft/dt

= 1011078,293 /550

= 1838,3242 Hp ~1838 Hp

VI-12

Kehilangan-kehilangan daya:

1. Gain Losses (kebocoran daya pada proses dan bearing) diperkirakan 10%

dari daya masuk.

2. Transmission System Losses (kebocoran belt atau gear) diperkirakan 15%

dari daya masuk.

Sehingga daya yang dibutuhkan:

P yang dibutuhkan = (0,1 + 0,15) P + P

= (0,1 + 0,15) (1838 Hp) + 1838 Hp

= 2297,5 Hp ~ 2298 Hp

Jadi digunakan pengaduk dengan daya = 2298 Hp

6.2.2. Perhitungan Poros Pengaduk

1. Diameter poros

T =

16

2

D S t

Dimana:

T = Momen puntir =

N

H 63025

H = Daya motor pada poros = 2289 Hp

N = Putaran pengaduk = 100 rpm

Sehingga:

T =

( ) ( )

25 , 1442642

100

2289 63025

=

lb in

VI-13

Dari Hesse tabel 16-1 hal 467, untuk bahan Hot Rolled Steal SAE 1020

mengadung karbon 20% dengan batas = 36000 lb/in

2

.

S = Maksimum design shering stress yang dizinkan

S = 20% (36000) lb/in

2

= 7200 lb/in

2

Maka didapatkan diameter poros pengaduk (D):

D =

3 / 1

16

(

s

T

t

(Hesse, pers 16.1.1 hal 465)

D = 0671 , 10

7200

25 , 1442642 16

3 / 1

=

(

t

in

2. Panjang poros

Rumus:

L = h + l Zi

Dimana:

L = Panjang poros (ft)

h = Tinggi silinder + tinggi tutup atas = 196,329 in = 16,3608 ft

l = Panjang poros diatas bejana tangki = 13,3194 in = 1,10995 ft

Zi = Jarak impeller dari dasar tangki = 19,9792 in = 1,6649 ft

Jadi panjang poros pengaduk:

L = (196,329 + 13,3194) 19,9792

= 189,6692 in = 15,8058 ft

VI-14

Kesimpulan:

Type = Paddle with 4 blades sudut 45

0

fangle

Di = Diameter impeller = 39,9583 in

Zi = Tinggi impeller dari dasar bejana = 19,9792 in

W = lebar impeller = 4,3954 in

L = Panjang impeller = 13,3194 in

J = Tebal blades = 9,9896 in

n = Jumlah pengaduk = 1 buah

Daya = 2297,5 Hp

Diameter poros = 10,0671 in

Panjang poros = 189,6692 in

6.3. Perhitungan Nozzle

Perancanaan:

Nozzle pada tutup atas standard dishead:

- Nozzle untuk pemasakan enzym Glukoamylase

Nozzle untuk silinder reaktor:

- Nozzle untuk pemasukan larutan dekstrin

- Nozzle untuk pemasukan air coil pendingin

- Nozzle untuk pengeluaran air pendingin

- Manhole

Nozzle pada tutup bawah conical:

- Nozzle untuk pengeluaran produk

VI-15

Digunakan flange standard type welding neck pada:

- Nozzle untuk pemasukan bahan baku utama

- Nozzle untuk pemasukan coil pendingin

- Nozzle untuk pengeluaran produk

Dasar Perhitungan:

a. Nozzle Pemasuk Larutan Dekstrin

Bahan masuk : 27368,1666 kg/jam = 60335,8601 lb/jam

lar. Dekstroksa : 1,562 g/cm

3

= 97,5157 lb/ft

3

Rate volumetrik =

3

/ 5157 , 97

/ 60335,8601

ft lb

jam lb

= 618,7297 ft

3

/jam = 0,1719 ft

3

/dtk

Di Opt = 3,9 (Q)

0,45

.( )

0,13

= 3,9 (0,1719)

0,45

(97,5157)

0,13

= 3,2030 in

Dari Geankoplis, App A-5 hal 892, maka dipilih pipa 3 in IPS Sch 40

dengan ukuran:

Di = 3,068 in

Do = 3500 in

A = 0,05130 ft

2

b. Nozzle Pemasukkan enzym glukoamylase

Bahan masuk = 5,7012 kg/jam = 12,5689 lb/jam

enzym = 1,2 g/cm

3

= 74,916 lb/ft

3

VI-16

Rate Volumetrik = 1678 , 0

916 , 74

5689 , 12

= ft

3

/jam

= 0,000047 ft

3

/dtk

Di Opt = 3,9 (Q)

0,45

.( )

0,13

= 3,9 (0,000047)

0,45

.(74,916)

0,13

= 0,1014 in ~ 0,5 in

Dari Geankoplis, App A-5 Hal 892, maka dipilih pipa in IPS Sch 40

dengan ukuran:

Di = 0,662 in

Do = 0,840 in

A = 0,00211 ft

2

c. Nozzle Pemasukan Dan Pengeluaran Coil Pendingin

Rate air pendingin masuk = 950838,9303 kg/jam = 2096219,506 lb/jam

air pendingin = 62,16 lb/ft

3

Rate Volumetrik = 9650 , 3372

16 , 62

6 2096219,50

= ft

3

/jam

= 0,9369 ft

3

/dtk

Di Opt = 3,9 (Q)

0,45

.( )

0,13

= 3,9 (0,9369)

0,45

.(62,61)

0,13

= 3,01412 in

VI-17

Dari Geankoplis, App A-5 Hal.892, maka dipilih pipa 3 in IPS Sch 40

dengan ukuran:

Di = 3,068 in

Do = 3500 in

A = 0,05130 ft

2

d. Nozzle Pengeluaran Produk

Bahan keluar = 469900,7979 kg/jam = 1035943,299 lb/jam

campuran = 75,74978 lb/ft

3

Rate Volumetrik = 8589 , 13675

74978 , 75

9 1035943,29

= ft

3

/jam

= 3,7999 ft

3

/dtk

Di Opt = 3,9 (Q)

0,45

.( )

0,13

= 3,9 (3,7999)

0,45

.(75,74978)

0,13

= 8,1424 in ~ 8 in

Dari Geankoplis, App A-5 Hal. 892, maka dipilih pipa 8 in IPS Sch 40

dengan ukuran:

Di = 7,891 in

Do = 8,625 in

A = 0,3474 ft

2

e. Nozzle untuk Manhole

Lubang manhule dibuat berdasarkan standart yang ada yaitu: 20 in

(Brownell & Young fig. 3.15 hal. 51 dengan data item 3, 4, 5 hal 351)

VI-18

Berdasarkan fig. 12.2 Brownell & Young Hal. 221, didapatkan dimensi

pipa sebagai berikut:

Ukuran pipa nominal = 20 in

Diameter luar pipa (A) = 27 in

Ketebalan flange min (T) = 1 11/16 in

Diamete bagian lubang menonjol (R) = 23 in

Diameter hubungan pada titik pengelasan (K) = 20 in

Diameter hubungan pada alas (E) = 22 in

Panjang julukan (L) = 5 11/16 in

Diameter dalam flange (B) = 19,25 in

Jumlah lubang baut = 20 buah

Diameter baut = 1 1/8 in

Dari Brownell & Young tabel 12.2 Hal. 221 diperoleh dimensi flange

untuk semua nozzle, dipilih flange standart type welding neck dengan

dimensi nozzle sebagai berikut:

Nozzle A = Nozzle pamasukkan larutan dekstrosa

Nozzle B = Nozzle pemasukan enzym Glukoamylase

Nozzle C = Nozzle pemasukkan dan pengeluaran ciol pendingin

Nozzle D = Nozzle pengeluaran produk

Nozzle E = Nozzle manhole

NPS = Ukuran pipa nominal, in

A = Diameter lubang flange, in

T = Ketebalan flange minimum, in

VI-19

R = Diameter luar bagian lubang menonjol, in

K = Diameter lubang pada titik pengelasan, in

E = Diameter hubungan pada alas, in

L = Panjang julukan, in

B = Diameter dalam flange, in

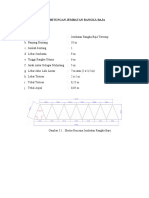

Tabel 6.1 Dimensi flange untuk semua nozzle

Nozzle NPS A T R E K L B

A 3 7 15/16 5 4 3,50 2 3,07

B 3 7/16 1 3/8 1 3/6 0,84 1 7/8 0,62

C 3 7 15/16 5 4 3,50 2 3,07

D 8 13 1 1/8 10 5/8 9 11/16 8,63 4 7,98

E 20 27 11 1/16 23 22 20 51 1/16 19,25

6.4. Perhitungan Coil Pendingin

Dalam reaktor, reaksi terjadi adalah reaksi endotermis dan beroperasi

pada suhu 60

0

C, maka reaktor dilengkapi dengan coil pendingin dan air

sebagai media pendingin.

1. Dasar Perencanaan:

Kebutuhan air pendingin dalam reaktor

Bahan masuk = 470030,9157 kg/jam = 1036230,157 lb/jam

Panas yang diserap oleh air pendingin (Q) = 33279362,56 kcal/jam

VI-20

m =

t Cp

Q

A

m = 0606 , 943667

) 25 60 ( ) 0076 , 1 (

6 33279362,5

=

kg/jam

= 2080408,402 lb/jam

T

1

= Suhu bahan masuk = 90

0

C = 194

0

F

T

2

= Suhu bahan keluar = 60

0

C = 140

0

F

t

1

= Suhu air pendingin masuk 30

0

C = 86

0

F

t

2

= Suhu air pendingin keluar = 45

0

C = 113

0

F

Tekanan operasi = 1 atm

Menggunakan coil pendingin dengan bentuk spiral

Bahan kontruksi = High Alloy Steel SA 283 Grade D

(Brownell & Young, tabel 13.1 hal. 251)

2. Perhitungan:

a. Menentukan

LMTD

AT T

1

= 194

0

F

t

1

= 86

0

F t

2

= 140

0

F

T

2

= 140

0

F

- T

1

= Suhu bahan masuk = 90

0

C = 194

0

F

- T

2

= Suhu bahan keluar = 60

0

C = 140

0

F

- t

1

= Suhu air pendingin masuk = 30

0

C = 86

0

F

- t

2

= Suhu air pendingin keluar = 45 = 113

0

F

VI-21

-

1

AT = (194 - 113)

0

F = 81

0

F

-

2

AT = (140 - 86)

0

F = 54

0

F

-

( )

F

F

F

t

t

t t

LMTD

0

0

0

2

1

2 1

5902 , 66

54

81

ln

54 81

ln

=

=

A

A

A A

= AT

b. Menentukan suhu kalorik

- T

c

= (T

1

+ T

2

) = (194 + 140)

0

F = 334

0

F

- t

c

=

(t

1

+ t

2

) = (86 + 113)

0

F = 199

0

F

c. Ukuran pipa yang digunakan 1 in IPS Sch 40, dengan ukuran:

- do = 1,32 in = 0,11 ft

- di = 1,049 in = 0,0874 ft

- a = 0,344 ft

2

/ft

- a = 0,864 in

2

= 0,006 ft

2

Tabel 6.2 Evaluasi Rd

Liquid Panas (Larutan) Liquid Dingin (Air)

1. ap = 0,864 in

2

= 0,006 ft

2

Gp =

ap

m

Gp =

2

006 , 0

7 1036230,15

ft

Gp = 172705026,2 lb/j.ft

2

N

Re

=

Gp di

N

Re

=

( ) ( )

jam ft lb

ft j lb ft

. / 222 , 3

. / 2 172705026, 0874 , 0

2

1 Diasumsikan ho = 80

2 t

w

= tc + ( )

c c

t T

ho hio

hio

+

= 199 + ( ) 199 334

80 0889 , 3677

0889 , 3677

+

= 334,9787

0

F

3 tf = (t

w

+ T

c

)

tf = (334,9787 + 334)

tf = 334,4893

0

F

VI-22

N

Re

= 4684798,041

2. J

H

= 1100 (fig.20-2 Kern hal 718)

ho =

14 , 0

3 / 1

|

|

.

|

\

|

|

.

|

\

|

w

H

k

cp

di

k

J

Dimana: 1

14 , 0

=

|

|

.

|

\

|

w

Cp = 0,1068 Btu/lb.

0

F

k = 0,38 Btu/j.ft

0

F

hi = 1100

3 / 1

38 , 0

222 , 3 1068 , 0

0874 , 0

38 , 0

|

.

|

\

|

hi = 4627,0328 Btu/j.ft

0

F

Hio = hi

do

di

Hio = 4627,0328

32 , 1

049 , 1

Hio = 3677,0889 Btu/j.ft

0

F

4 tc tf t = A

t A = 334,4893 199 = 135,4893

0

F

5 do t / A = 135,4893 / 1,32 = 102,6434

0

F

6 Cek trial ho

Dari fig. 10.4 Kern hal 215

ho = 80 (asumsi benar)

7. Tahanan panas pipa dalam keadaan bersih

Uc =

( ) ( )

( ) ( )

2

. / 2966 , 78

80 0889 , 3677

80 0889 , 3677

ft j Btu

ho hio

ho hio

=

+

+

=

+

0

F

8. Tahanan panas pipa dalam keadaan kotor

Rd ditetapkan = 0,004

Uc

Rd

Ud

1 1

+ =

VI-23

Ud

1

=

2966 , 78

1

004 , 0 +

Ud = 59,5238 Btu/j.ft

2

0

F

9. Luas permukaan perpindahan panas

A =

( )

( ) ( )

1376 , 33318

F 6,5902 6 . / 5238 , 59

/ 132063160

0 0 2

=

=

A F ft j Btu

jam Btu

t Ud

Q

LMTD

ft

2

10. Menghitung panjang lilitan

L = 051 , 96855

/ 344 , 0

1376 , 33318

"

2

2

= =

ft ft

ft

a

A

ft

2

= 96,8551 ft

11. Menghitung jumlah lilitan coil

nc =

t dc

L

Dimana: dc diambil 5 ft.

Sehingga: nc = 6 1691 , 6

5

8551 , 96

~ =

t

buah

12. Menghutung tinggi lilitan coil

Lc = {[(nc - 1)(Do + jarak 2 koil)] + Do}

Dimana: diambil jarak 2 coil (hc) = 2 in

Lc = {[(6 - 1)(1,32 + 2)] + 1,32}

Lc = 17,92 in = 1,4933 ft

13. Menghitung tinggi liquid dalam silinder (Lls)

V liquid = V tutup bawah + V silinder

10260,0025 ft

3

=

ls

L di

tg

Di

2

3

4 60 24

t t

+

VI-24

10260,0025 =

( )

( )

ls

L

tg

2

3

9,9708

4 60 24

9,9708

+

t t

10260,0025 = 74,8769 + 78,0422 L

ls

10185,1256 = 78,0422 L

ls

L

ls

= 13,0508 ft = 156,6095 in

Karena Lc (1,4933 ft) < L

ls

(13,0508 ft), jadi perhitungan coil sudah memadai.

6.5. Sambungan Tutup (Head) dengan Dinding Reaktor

Untuk mempermudah pemeliharaan dan perbaikkan dari kolom reaktor,

maka tutup dihubungkan dengan bagian dinding menggunakan system flange dan

bolting.

1. Gasket

Dari Brownell & Young, hal 228:

Bahan: Flat metal, jackect, asbestos filled, stainless steel

Gasket factor (m) : 3,75

Minimum design seating stress (y) : 9000 psi

2. Bolting

Dari Brownell & Young, App D, hal 344:

Bahan: High Alloy steel SA B8c type 347

Tensile stress minimum : 75000

Allowable stress : 15000

3. Flange

Dari Brownell & Young, tabel 13.1 hal 251:

Flange: Carbon steel SA 283 Grade D

VI-25

Tensile stress minimum : 60000

Allowable stress : 12650

Type flange : Ring Flnge loose Type

6.5.1. Gasket

1. Menentukan lebar gasket

Penentuan lebar gasket dengan menggunakan rumus dari Brownell &

Young, pers 12.2 hal 226:

( ) 1 +

m p y

pm y

di

do

Dimana:

do = Diameter luar gasket

di = Diameter dalam gasket = do shell = 120 in = 10 ft

y = Yield stress (9000 psia)

p = Internal pressure (14,7 psia)

m = Gasket faktor (3,75)

( )

( ) 1 75 , 3 7 , 14 9000

75 , 3 7 , 14 9000

20 +

=

do

00082 , 1

10

=

do

do = 10,0082 ft = 120,0984 in

Lebar gasket minimum =

2

120 120,0984

2

=

di do

=

16

3

0984 , 0 ~ in

VI-26

Diambil lebar gasket (n) = 3/16 = 0,1875

Diameter rata-rata gasket (G) = di + lebar gasket

= 120 + 0,1875

= 120,1875 in = 10,0156 ft

6.5.2. Perhitungan Jumlah dan Ukuran Baut (bolting)

1. Perhitungan beban baut

Dari Brownell & Young, pers.12.88 hal 240:

Beban gasket supaya tidak bocor (Hy)

Wm

2

= Hy = t . b . G . y

Dimana:

b = Lebar efektif gasket

G = Diameter rata-rata gasket = 120,1875 in

y = Yield stress = 9000 psia

Dari Brownell & Young, fig.12.12 hal 229:

Lebar setting gasket bawah = bo = n/2

= (0,1875/2) = 0,09375

Sehingga didapatkan Hy:

Hy = Wm

2

= (t )(0,09375) ( 120,1875)(9000) lb/in

2

Hy = 318421,7578 lb

a. Beban baut agar tidak bocor (Hp)

Hp = 2 . t . b .G . m . p (Brownell & Young, pers.12.90 hal 240)

= 2(t )(0,09375) ( 120,1875) (3,75) (14,7)

Hp = 3900,6665 lb

VI-27

b. Beban karena tekanan dalam (H)

H = p G

2

4

t

(Brownell & Young, pers.12.89 hal 240)

= ( ) ( ) 7 , 14 1875 , 120

4

2

t

= 166688,4832 lb

c. Total berat beban pada kondisi operasi (Wm

1

)

Wm

1

= H + Hp (Brownell & Young, pers.12.91 hal 240)

= 166688,4832 + 3900,6665

= 170589,1497 lb

Karena Wm

2

> Wm

1

, maka yang mengontrol adalah Wm

2

2. Perhitungan luas minimum bolting area

Am

2

=

fb

wm

2

=

15000

8 318421,757

= 21,2281 in

2

= 1,7690 ft

2

3. Perhitungan bolting optimum

Dari Brownell & Young, tabel 10.4 hal188

Ukuran baut = 1,5 in

Root area = 1,294 in

2

Bolt specing minimum (Bs) = 3 in

Minimum radial distance (R) = 2 in

Edge distance = 1 in

VI-28

a. Jumlah bolting optimum =

294 , 1

21,2281

area root

2

=

Am

= 16,4050 ~16 buah

b. Bolting circle diameter (C):

C = di shell + 2(1,4159g

o

R)

Dimana:

di shell = 119,6496 in

g

o

= tebal shell (ts) = 1/16 in

Sehingga bolting circle diameter (C)

C = (119,6496) + 2[(1,4159)(1/16 in)(2 in)]

= 120,5345 in

c. Diameter luar flange

OD = C + 2E

= (120,5345 in) + (21 in)

= 123,5345 in

Cek lebar gasket:

A

b

actual = jumlah bolt root area

= 16 1,294

A

b

actual = 20,704 in

2

d. Lebar gasket minimum

L = Ab actual

G y

F

. . . 2t

=

1875 , 120 9000 2

15000

20,704

t

VI-29

L = 0,0457 in < 0,1875 in (L < n maka lebar gasket memadai)

4. Perhitungan moment

a. Untuk keadaan bolting up (tanpa tekanan dalam)

W =

( )

fa

Ab Am

+

2

=

( )

15000

2

20,704 21,2281

+

= 314490,75 lb

b. Jarak radial dari beban gasket yang berreaksi terhadap bolt circle (h

G

)

h

G

= (C G)

= (120,5345 120,1875)

= 0,1735 in

c. Moment flange (M

a

)

M

a

= W. h

G

= (314490,75 lb) ( 0,1735 in)

= 54564,1451 lb/in

d. Dalam kondisi operasi

W = Wm

1

= 170589,1497 lb

e. Gaya hidrostatik pada daerah dalam flange (H

D

)

H

D

= 0,785 . B

2

. p (Brownell & Young, pers 12.96, hal 243)

Dimana:

B = do shell reaktor = 120 in

P = tekanan operasi = 14,7 lb/in

2

VI-30

Maka:

H

D

= (0,785)(120 in)

2

(14,7 lb/in

2

)

= 166168,8 lb

f. Jarak radial bolt circle pada aksi (h

D

)

h

D

= (C B) (Brownell & Young, pers 12.100, hal 243)

= (120,5345 120)

= 0,2673 in

g. Moment komponen (M

D

)

M

D

= H

D

h

D

(Brownell & Young, pers 12.96, hal 242)

= (166168,8 lb) ( 0,2673 in) = 44408,6118 lb.in

h. Perbedaan antara beban baut flange dengan gaya hidrostatik total (H

G

)

H

G

= W H = Wm

1

H (Brownell & Young, pers 12.98, hal 242)

= (170589,1497 lb) (166688,4832 lb)

= 3900,6665 lb

i. Moment (M

G

)

M

G

= H

G

h

G

(Brownell & Young, pers 12.98, hal 242)

= (3900,6665 lb) ( 0,1735 in)

= 676,7656 lb.in

j. Perbedaan antara gaya hidrolistik total dengan gaya hidrolistik dalam

area flange

H

T

= H H

D

(Brownell & Young, pers 12.97, hal 242)

= (166688,4832 lb) (166168,8 lb)

= 519,6832 lb

VI-31

h

T

= (h

D

+ h

G

) (Brownell & Young, pers 12.102, hal 242)

= (0,2673 in + 0,1735 in)

= 0,2204 in

k. Moment komponen (MT)

M

T

= H

T

h

T

(Brownell & Young, pers 12.97, hal 242)

= (519,6832 lb) ( 0,2204 in)

= 144,5382 lb.in

l. Moment total pada keadaan operasi (M

O

)

M

O

= M

D

+ M

G

+ M

T

= (44408,6118 + 676,7656 + 144,5382 lb.in)

= 45229,9156 lb.in

Karena Ma < M

O

, maka Mmax = M

O

= 45229,9156 lb.in

6.5.3. Perhitungan Tebal Flange

Dari Brownell & Young, pers 12.85, hal 239:

f

T

=

B t

Mo Y

.

.

2

Sehingga didapatkan rumus:

t =

B f

M Y

k = A/B

Dimana:

A = Diameter luar flange = 123,5345 in

B = Diameter dalam falnge = 120 in

F = Stress yang diizinkan untuk bahan flange = 12650 psia

VI-32

Maka:

k = A/B = (123,5345 ft)/(120 ft)

= 1,0295

Dari Brownell & Young, fig.12.22, hal 238, didapat:

Y = 99

M = 45229,9156 lb.in

Sehingga tebal flange:

t =

( ) ( )

( ) ( ) in psia

in lb

144 12650

. 45229,9156 99

=

1821600