Professional Documents

Culture Documents

Pengolahan Bahan b3 Dengan Incinerator 1

Uploaded by

Nuri IriantiCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Pengolahan Bahan b3 Dengan Incinerator 1

Uploaded by

Nuri IriantiCopyright:

Available Formats

PENGOLAHAN BAHAN B3 DENGAN INCINERATOR

Sebagian besar limbah organik berbahaya terdiri dari karbon, hidrogen, oksigen dengan campuran halogen, sulfur, nitrogen dan logam berat. Struktur molekul umumnya akan menentukan tingkat bahaya substansi organik terhadap kesehatan manusia dan lingkungan. Bila molekul sebuah limbah organik dapat dihancurkan atau direduksi menjadi karbondioksida, air dan substansi organik yang lebih sederhana, maka limbah tersebut bisa dikurangi tingkat bahayanya. Destruksi termal umumnya menjadi pilihan teknologi pengolahan dalam pengelolaan limbah berbahaya dan insinerator merupakan teknologi proses termal yang paling sering digunakan untuk mengolah limbah organik berbahaya, karena teknologi ini memungkinkan destruksi yang tinggi dalam banyak jenis limbah organik, walaupun pada saat yang sama dikeluarkan pencemaran udara dapat ditanggulangi dengan sarana dan kontrol yang sesuai.

Insinerator adalah sebuah proses yang memungkinkan materi combustible (bahan bakar) seperti halnya limbah organik mengalami pembakaran, kemudian dihasilkan gas/partikulat, residu noncombustible dan abu. Gas/partikulat tersebut dikeluarkan melalui cerobong setelah melalui sarana pengolah pencemar udara yang sesuai. Residu yang bercampur debu dikeluarkan dari insinerator dan disingkirkan pada lahan-urug. Disamping pengurangan massa dan volume, sasaran utama insinerator bagi limbah berbahaya adalah mengurangi sifat bahaya dari limbah itu sendiri, misalnya dalam detoksifikasi. Oleh karenanya peranan temperatur serta waktu tinggal yang akan sesuai akan memegang peranan penting dalam insinerator limbah B3.

Teknologi insinerasi merupakan cara pengolahan yang baik bagi materi combustible yang mempunyai nilai kalor yang memadai untuk itu, misalnya limbah hidrokarbon (cair dan padat). Limbah berbahaya yang patogen, seperti dari rumah sakit sangat ampuh ditangani cara ini. Keuntungan lain adalah kemungkinan pemanfaatan panas yang ditimbulkannya. Kelemahan dari cara ini adalah modal awal yang relatif tinggi dibanding cara lain. Disamping itu masalah pencemaran udara yang dapat ditimbulkan, membutuhkan sarana yang baik dan cocok menanggulanginya. Kontrol atau pengoperasian insinerator membutuhkan operator yang terlatih secara baik. Operasi sebuah insinerator pengolah limbah berbahaya adalah jauh lebih kompleks dibanding teknlogi lainnya, terutama dengan adanya variasi komposisi limbah untuk mencapai efisiensi destruksi termal yang diinginkan.

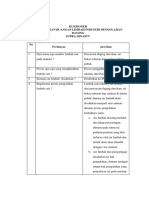

Bila sebuah insinerator tidak dilengkapi dan difungsikan dengan baik, maka akan menimbulkan dampak merugikan bagi kesehatan manusia misalnya dengan timbulnya bau, partikulat, gas-gas berbahaya yang mungkin lembur. Formasi pencemaran udara yang potensial seperti HCL, CO, SO2, NO, logam berat dan abu partikulat lainnya dapat menimbulkan dampak serius. Secara umum tahapan proses dari sebuah insinerator dapat dipisahkan menjadi beberapa langkah, yaitu: a. Penyiapan limbah b. Pemasokan limbah c. Pembakaran limbah d. Pengolahan gas dan partikulat hasil pembakaran e. Penanganan residu abu

Gambar 1. Komponen-komponen incinerator

Sebuah insinerator beroperasi layaknya sebuah sistem, masing-masing langkah tersebut saling berhubungan. Penyiapan limbah agar sesuai dengan kriteria rancaangan (dimensi butiran dan sebagainya) serta pemasokan limbah kedalam tungku pembakaran akan menentukan seberapa jauh limbah tersebut terbakar sempurna dan akhirnya akan mempengaruhi kualitas gas dan abu yang dihasilkan.

1. Beberapa Parameter Operasional Destruksi limbah B3 dalam sebuah insinerator tercapai dengan terpaparnya limbah pada temperatur tinggi, biasanya di atas 850C. Bila dirancang dan dioperasikan secara tepat maka cara ini akan memberikan hasil yang baik dalam mengancurkan limbah berbahaya dan sekaligus mengurangi volume dan massanya. Di USA, sistem sebuah insinerator limbah biasanya mengacu pada aturan yang terdapat pada RCRA dan SCA. Aturan-aturan tersebut menggariskan adanya temperatur minimum untuk destruksi yang harus dipertahankan dengan tanggal waktu tinggal (Td) tertentu pada keadaan oksigen berlebih.

Insenerator limbah B3 biasanya beroperasi dengan aliran yang panas dan terjadi turbulensi diantara refractori (dinding tungku). Beberapa faktor penting yang akan mempengaruhi terjaminnya destruksi panas antara lain: a. Temperatur Dalam proses termal, maka parameter temperatur agaknya merupakan faktor yang signifikan dalam menjamin destruksi yang baik bagi limbah B3. Efisiensi destruksi dan penyisihan atau DRE dalam setiap insenerator akan tergantung pada temperatur insenerator. Dikenal threshold temperatur yang didefinisikan sebagai temperatur operasi untuk memulai terjadinya destruksi termal terhadap limbah B3.

b. Waktu tinggal Volume sebuah insenerator akan menentukan waktu tinggal untuk debit aliran tertentu. Parameter ini berinteraksi dengan temperatur destruksi untuk menjamin terjadinya DRE. Waktu tinggal yang cukup diperlukan agar DRE tercapai. Dengan kata lain PIC harus cukup waktu untuk tinggal dalam insenerator dengan panas tertentu agar destruksi limbah organik menjadi CO2 dan H2O dapat terjamin. Bila POC tidak tecapai, maka dibutuhkan perlengkapan di hilir sistem untuk menanggulangi masalah pencemaran udara.

c. Turbulensi Derajat turbulensi dapat digunakan secara efektif untuk mencapai DRE yang diinginkan dan mengurangi kegagalan operasional untuk memperoleh temperatur dan waktu tinggal yang merata. Konfigurasi sebuah insenerator akan mempengaruhi kemampuan DRE secara keseluruhan. Pemilihan pompa, blower dan penyekat (baffle) hendaknya didasarkan atas jenis limbah yang akan dibakar serta kebutuhan DRE yang harus dicapai. Transfer panas dan aliran fluida perlu dipertimbangkan dalam perancangan agar parameter turbulensi ini dapat terpenuhi.

d. Tekanan Banyak insenerator limbah B3 dirancang atas pengoperasian pada tekanan sedikit negatif untuk mengurangi emisi yang terlalu cepat. Kebocoran udara dapat terjadi pada tekanan rendah ini, tetapi pengendapan yang sangat ketat tidak dibutuhkan. Beda halnya bila insenerator dioperasikan pada tekanan tinggi, maka masalah kebocoran udara perlu mendapat perhatian yang serius, dan penambal yang digunakan juga harus tahan panas, salah satu kelemahan pada insenerator jenis ini adalah masalah kebocoran yang mungkin terjadi.

e. Pasokan udara Operasi sebuah insenerator didasarkan atas reaksi komponen-komponen limbah dengan oksigen. Biasanya udara digunakan sebagai sumber oksigen. Insenerator pada dasarnya membutuhkan oksigen yang cukup untuk mencapai pembakaran yang sempurna. Namun beberapa jenis insenerator dioperasikan dengan sistem pirolisis (Starved Incenerator) pada pembakaran limbah padatnya, dilanjutkan dengan pembakaran sempurna dengan oksigen berlebih pada bagian gas yang dihasilkan. Suplai udara yang berlebihan akan mempengaruhi waktu tinggi (lebih pendek), temperatur (lebih rendah). Terjadinya kebocoran udara juga akan mempengaruhi banyaknya suplai udara.

f. Bahan konstruksi Insenerator dibuat atau dibangun dengan bahan terpilih untuk memungkinkan operasi menerus yang bebas masalah dengan kondisi limbah B3 yang tidak homogen. Bahan yang digunakan biasanya mulai dari baja biasa sampai exotic alloy. Prediksi jenis atau karakteristik limbah yang akan masuk pada insenerator sangat membantu dalam pemilihan jenis bahan insenerator, sehingga alat ini dapat beroperasi dengan baik dan berumur panjang.

g. Perlengkapan tambahan Terdapat beragam perlengkapan tembahan yang perlu dipertimbangkan pada sebuah insenerator, seperti: a) Sistem pemasokan yang harus cocok dengan karakter limbahnya. b) After burner dibutuhkan untuk menjamin DRE. c) Pengolahan di hilir yang biasnya dibutuhkan untuk mengolah produk tidak diinginkan, misalnya asam-asam mineral. d) Sarana penyingkir debu untuk menjamin destruki termal bagian limbah padat atau lumpur.

Isolasi insenerator dengan bahan refractrory dibutuhkan untuk menjamin bertahannya panas dalam insenerator. Insenerator beroperasi pada kondisi siklus temperatur tinggi dan rendah, sehingga akan mempengaruhi kekeuatan dinding, disamping pengaruh jenis kimia yang ada pada limbah, jadi sebuah insenerator limbah B3 harus mempunyai ketahanan fisis dan kimia agar berumur lama. Beberapa jenis refractory yang biasa digunakan adalah fireclay, alumunium, silica, chromium, magnesia, dan berbagai oksida lainnya. Bahan ini biasanya dipasok dalam bentuk kering dan dicampur dengan air sebelum dicetakkan pada insenerator.

2. Beberapa Jenis Insenerator Banyak limbah berbahaya yang bernilai kalor tinggi dibakar pada industri yang menggunakan boiler dan tungku, sehingga mengurangi bahan bakar sampai 5 10%, misalnya pada pabrik semen. Namun biasanya sarana ini tidak dilengkapi dengan pencegahan pencemaran udara (misalnya HCl).

Beberapa jenis insenerator untuk limbah berbahaya tersebut akan dibahas secara ringkas. a. Insenerator dengan injeksi cair (liquid injection inceneration) Metode insenerasi untuk limbah berbahaya yang paling umum adalah didasarkan atas injeksi cair, baik horizontal, vertikal maupun tangensial. Mayoritas dari insenerasi ini adalah melalui nozel-pengatoman (atomizing nozzle) ke ruang pembakaran. Pemasok bahan bakar tambahan (gas dan cair) atau auxiliary fuel digunakan. Temperatur yang digunakan biasanya antara 1500 3000oF (815 1650oC). Limbah cair dengan pengatoman disemburkan ke dalam ruang pembakaran dengan ukuran partikel antara 40 sampai 100 m. Efesiensi destruksi ditentukan oleh banyaknya pengembunan dan uap yang bereaksi. Turbulensi sangat diinginkan untuk mendapatkan destruksi limbah organik berbahaya setinggi mungkin. Penambahan dan peletakan alat pembakar (fuel burner) serta nozel penginjeksi akan tergantung pada aliran cairan yang akan diinsenerasi (aksidal, radial ataupun tangensial) untuk mencapai temperatur, tingkat turbulensi dan waktu tinggal yang diinginkan.

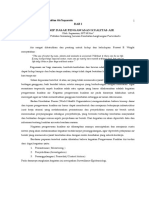

b. Insinerator rotary kiln Jenis insinerator rotary kiln sering digunakan dalam menangani limbah berbahaya (padat maupun cair) karena kemampuannya yang baik. Gambar 2 merupakan insenerasi jenis insenerator ini yang menerima segala jenis limbah cair atau padat.

Gambar 2. Insenerator rotary kiln

Limbah padat atau limbah cair dalam drum biasanya dipasok dengan sistem conveyor atau ram, limbah cair atau lumpur yang dapat terpompa diinjeksi melalui nozel.

Insinerator rotary kiln biasanya mempunyai diameter 1,5 sampai 3,6 m dengan panjang 3 sampai 6 meter serta ratio panjang ke diameter (P/D) antara 2 sampai 8. Rotasi yang digunakan biasanya 0,2 sampai 1 inchi perdetik. Rotasi lebih kecil digunakan bagi limbah yang membutuhkan waktu tinggal lebih lama. Waktu tinggal limbah padat didasarkan atas kecepatan rotasi dan sudutnya.

Persamaan yang biasa digunakan adalah: = (0,9 L)/ NDS = waktu tinggal (menit) L = panjang kiln (ft) N = rotari kiln (h/menit) D = diameter kiln (ft) S = kemiringan kiln (ft/ft)

Drum-drum atau karton-karton limbah berbahaya langsung dipasok ke dalam kiln, tetapi biasanya perlu dipotong-potong terlebih dahulu. Umumnya sistem kiln terdiri dari 2 kamar, yaitu: a) Kamar - 1 beroperasi pada 1500 2000F (815 1540C), serta b) Kamar - 2 agar pembakaran sempurna (after-burner) bekerja pada 1800 3000F (9800 16500C). Limbah cair biasanya diinjeksikan lansung pada kamar-2. Limbah yang tervelatil

meninggalkan kiln lalu masuk kamar - 2, oksigen serta limbah cair berkalori tinggi atau bahan bakar ditambahkan. Limbah dihancurkan sesuai dengan DRE yang diinginkan di kamar-2. Kedua kamar biasanya dilengkapi dengan sistem pengapian untuk startup.

Kelebihan rotary kiln adalah kemampuannya untuk menerima limbah yang bervariasi, dioperasikan pada temperatur tinggi dan pencampuran yang menerus. Insenerator ini dapat dioperasikan dalam kondisi kekurangan oksigen (pirolisis). Tetapi insenerator ini membutuhkan biaya yang tinggi serta tenaga yang terlatih. Jenis lain yang sejenis adalah cement-kiln. Pabrik semen dapat menghemat energi dengan meninsenerasi limbah cair. Asam hidroklorida dari limbah hidrokarbon-berkhlorida misalnya, dapat menetralisir kapur dalam kiln sehingga menurunkan alkalinitas pada produk semen. Cara ini yang diterapkan pada Pusat Pengolah Limbah B3 di Cibinong, antara Waste Management Indonesia dengan Pabrik Semen di dekatnya.

c. Insenerasi dengan media terfluidasi (fluidized bed) Proses temperatur tinggi dengan fluidized bed telah digunakan lama dalam industri. Pada awalnya teknologi ini digunakan dalam gasifikasi batubara, kemudian berkembang pada aplikasi catalytic cracking dalam refineri minyak. Teknologi fluized bed ini diadaptasi dalam berbagai proses karena teknologi ini mempunyai kemampuan memberikan derajat turbulensi yang tinggi, area transfer panas yang besar untuk mencampur limbah berbahaya, oksigen dan media terfluidisasi. Dengan pencampuran yang baik antara media inert (biasanya pasir) akan memberikan hasil insenerisasi yang baik, dengan udara berlebih rendah dan gradien temperatur yang minimal di seluruh media. Waktu tinggal yang digunakan antara 5 8 detik atau lebih, pada temperatur 1400 1600F (760 870C).

Kelebihan jenis insinerator ini adalah nilai DRE yang tinggi temperatur yang relatif seragam (uniform), residunya yang relatif tidak berbahaya serta biaya operasi dan pemeliharaan yang rendah. Beberapa jenis fluidized bed ini antara lain: bubling fluidized bed dan circulating fluidized bed.

Insinerasi bubling-bed mempunyai media dari pasir yang diaduk dengan lewatnya udara melalui media serta yang memungkinkan media pasir terekspensi dan terfluidisasi. Pemanasan awal dari media dilakukan melalui sebuah burner. Aliran limbah dilakukan langsung ke media pasir. Dengan terpaparnya limbah secara langsung dengan media, maka didapat efisiensi insinerasi yang tinggi. Kedalaman media biasanya anatara 0,60 2,4 m.

Teknik circulating-bed merupakan pengembangan bubbling-bed dengan kenaikan turbulensi per-unit area. Teknik ini membutuhkan kecepatan udara yang tinggi dan sirkulasi padatan unuk menimbulkan turrbulensi yang tinggi serta memungkinkan waktu tinggal yang cukup guna menghancurkan limbah. Padatan dari area sirkulasi dipisahkan dari gas yang keluar melalui cyclone dan dikembalikan pada insinerator. Temperatur dari jenis ini biasanya lebih rendah dari jenis rotary kiln atau bubling-bed, namun cukup mampu untuk menghancurkan limbah berbahaya dengan pencampuran yang lebih sempurna.

d. Insinerator di lautan Di negara industri juga dikembangkan kapal insinerator menangani limbah berbahaya. Insinerator ini mula-mula dikembangkan di Jerman (1967) dengan menggunakan coastal tanker membakar limbah yang berkhlor yang menghasilkan HCl.

Sejak saat itu beberapa negara Eropa dan Amerika mengembangkan insinerator jenis ini terutama untuk limbah organik berhorinasi. Insinerator vulkanis merupakan contoh insinerator tersebut yang digunaan di USA, dengan kapasitas 25 metrik ton per jam, dilakukan dengan liquid-injection pada tekanan pengembunan limbah yang dipasok sekitar 100 150 psig, temperatur 2300F (1260C) dan waktu tinggal sebesar 0,5 detik.

Sifat laut yang alkalin akan menetralisir asam yang keluar dari cerobong bila berkontrak dengan air laut, sehingga tidak dibutuhkan scrubber, dengan demikian akan mengurangi biaya. Namun di Amerika jenis insinerator ini mendapat kritik, salah satu alasannya karena sulit dipantau dampaknya sebab tidak menetap di satu titik.

e. Insinerator kamar-jamak Rancangan insinerator tradisional yang biasa digunakan adalah insinerator kamar-jamak (multiple chambre incineration), dikenal dua jenis yaitu in-line hearth dan retort hearth. Pada model in-line, gas pembakaran mengalir lurus melaui insinerator, dan membelok secara vertikal ke atas, sedang pada model retort aliran gas disamping berbelok secara vertikal tetapi juga berbelok ke samping. Model in-line berfungsi baik pada kapasitas di atas 340 Kg/jam, sedang model retort berfungi baik pada kapasitas di bawah 340 Kg/jam, dan biasa digunakan untuk limbah rumah sakit.

f. Insinerator dengan kontrol udara Jenis insinerator yang sekarang banyak dikembangkan, misalya untuk insinerasi limbah rumah sakit adalah dari jenis controlled-air, yang dikenal di pasaran sebagai pembakaran secara starved air atau secara modular atau secara pyrolytic.

Aspek penting dalam sistem insinerasi adalah nilai kandungan energi (heating value) limbah. Selain menentukan kemampuan dalam mempertahankan berlangsungnya proses pembakaran, heating value juga menentukan banyaknya energi yang dapat diperoleh dari sistem insinerasi. Dari semua jenis insinerator diatas, rotary kiln mempunyai kelebihan karena alat tersebut dapat mengolah limbah padat, cair, dan gas secara simultan.

Prinsip Kerja Incenerator Proses insenerasi akan berlangsung melalui 3 tahapan, yaitu: 1. Tahapan pertama adalah membuat air dalam limbah B3 menjadi uap air, hasilnya limbah menjadi kering dan siap terbakar. 2. Selanjutnya terjadi proses pirolisis, yaitu pembakaran tidak sempurna, dimana temperatur belum terlalu tinggi. 3. Fase berikutnya adalah pembakaran sempurna. Ruang bakar pertama digunakan sebagai pembakar limbah, suhu dikendalikan antara 400 600C. Ruang bakar kedua digunakan sebagai pembakar asap dan bau dengan suhu antara antara 600C 1200C. Suplai oksigen dari udara luar ditambahkan agar terjadi oksidasi sehingga materi-materi limbah akan teroksidasi dan menjadi mudah terbakar, dengan terjadi proses pembakaran yang sempurna, asap yang keluar dari cerobong menjadi transparan.

You might also like

- Air Lindi FixDocument12 pagesAir Lindi FixLatri HidayahNo ratings yet

- Analisa Dampak Kesehatan LingkunganDocument28 pagesAnalisa Dampak Kesehatan LingkunganrahmatNo ratings yet

- Sistem Pengelolaan Limbah b3Document22 pagesSistem Pengelolaan Limbah b3Antoni Setiawan67% (3)

- LIMBAHDocument4 pagesLIMBAHKadek Ayang Cendana PrahayuNo ratings yet

- Panduan Pengelolaan Limbah CairDocument8 pagesPanduan Pengelolaan Limbah CairCycy Meistria LuristaNo ratings yet

- Desinfeksi Air Dengan Chlorin DiffuserDocument3 pagesDesinfeksi Air Dengan Chlorin DiffuserokkyNo ratings yet

- Pengelolaan Limbah CairDocument11 pagesPengelolaan Limbah CairArdiles TirtanaNo ratings yet

- OPTIMALKAN PELAYANAN KESEHATANDocument17 pagesOPTIMALKAN PELAYANAN KESEHATANSony S WaruwuNo ratings yet

- Teknik Pengendalian Pencemaran Tanah Oleh SampahDocument19 pagesTeknik Pengendalian Pencemaran Tanah Oleh SampahRaufita HeriyahNo ratings yet

- Kebijakan Nasional Sanitasi PermukimanDocument6 pagesKebijakan Nasional Sanitasi PermukimanWahyuni EfridaNo ratings yet

- TEKNIK PENGAMBILAN SAMPEL LINGKUNGANDocument3 pagesTEKNIK PENGAMBILAN SAMPEL LINGKUNGANsukrislan ponda100% (1)

- PEMBANGUNAN INDUSTRI PROPELANDocument50 pagesPEMBANGUNAN INDUSTRI PROPELANAnonymous 1cXtjHB100% (1)

- Tugas Perencanaan Bangunan Dan Air BuanganDocument123 pagesTugas Perencanaan Bangunan Dan Air Buanganproject officialNo ratings yet

- 3 Unit Pengolahan Air Limbah BengkelDocument7 pages3 Unit Pengolahan Air Limbah BengkelDimas PutraNo ratings yet

- Sanitasi PermukimanDocument8 pagesSanitasi PermukimanIrfan Dwiangga PutraNo ratings yet

- Optimized Hospital Environment ManagementDocument23 pagesOptimized Hospital Environment ManagementSUMARNINo ratings yet

- SAMPAH Dan PengelolaanDocument20 pagesSAMPAH Dan PengelolaanMangatur SimbolonNo ratings yet

- OPTIMALKAN SEDIMENTASIDocument26 pagesOPTIMALKAN SEDIMENTASItalita freya lidianNo ratings yet

- LindiBioDocument21 pagesLindiBioBuddin A. HakimNo ratings yet

- Dampak Limbah Medis Rumah Sakit Siloam Edit-2Document19 pagesDampak Limbah Medis Rumah Sakit Siloam Edit-2Andhika Wesnawa KarinNo ratings yet

- Konsep Dasar Toksikologi LingkunganDocument29 pagesKonsep Dasar Toksikologi LingkunganEnokNo ratings yet

- DPLH BantimalaDocument23 pagesDPLH BantimalaSukma Sudirman100% (2)

- OPTIMALKAN LALATDocument27 pagesOPTIMALKAN LALATAfief MahardhikaNo ratings yet

- Kualitas AirDocument13 pagesKualitas AirNindya FeliyantiNo ratings yet

- Profil PRL - KKP Tanjung Priok 2012Document50 pagesProfil PRL - KKP Tanjung Priok 2012adminkkptanjungpriok100% (1)

- Dampak Alih Fungsi Lahan RawaDocument3 pagesDampak Alih Fungsi Lahan RawafarahchanNo ratings yet

- OPTIMALKAN LCDocument30 pagesOPTIMALKAN LCFauzan RahmanNo ratings yet

- Limbah Industri Rumah Makan - Ayu Sulantini DKKDocument9 pagesLimbah Industri Rumah Makan - Ayu Sulantini DKKduta_nugrahaNo ratings yet

- Intervensi Pemukiman Kelompok 2-1Document14 pagesIntervensi Pemukiman Kelompok 2-1DinaRahmaYeniNo ratings yet

- Sistem Pengolahan Air LimbahDocument6 pagesSistem Pengolahan Air Limbahwaodemuslimah1992No ratings yet

- UKD 4 - Pengolahan Limbah Cair KertasDocument11 pagesUKD 4 - Pengolahan Limbah Cair KertasPratiti Dini FachrurroziNo ratings yet

- IPAL PUSKESMASDocument18 pagesIPAL PUSKESMASDian Remarthin GirsangNo ratings yet

- Baku Mutu Limbah CairDocument2 pagesBaku Mutu Limbah Cairtri anugrahNo ratings yet

- Industri Penyamakan Kulit Dan Dampaknya TerhadapDocument27 pagesIndustri Penyamakan Kulit Dan Dampaknya TerhadapRizky BagusNo ratings yet

- Perawatan IpalDocument8 pagesPerawatan IpalaldiNo ratings yet

- Laporan DPMKL Kelompok 4Document38 pagesLaporan DPMKL Kelompok 4Rany AmeliaNo ratings yet

- Hubungan Pengelolaan Sampah Dengan Masyarakat Di Kelurahan Grendeng PurwokertoDocument213 pagesHubungan Pengelolaan Sampah Dengan Masyarakat Di Kelurahan Grendeng PurwokertoLinda SafitriNo ratings yet

- KESEHATAN_LINGKUNGANDocument4 pagesKESEHATAN_LINGKUNGANyayasan santo lukasNo ratings yet

- Matriks Upaya Pengelolaan Lingkungan Rumah SakitDocument6 pagesMatriks Upaya Pengelolaan Lingkungan Rumah SakitKholisotul HikmahNo ratings yet

- LKP Fix-2Document48 pagesLKP Fix-2Qiqi IriantiNo ratings yet

- Pencemaran Udara, Gas Buang Dan RadiasiDocument13 pagesPencemaran Udara, Gas Buang Dan RadiasiResi MarsandaNo ratings yet

- Makalah Pengelolaan Limbah b3Document13 pagesMakalah Pengelolaan Limbah b3thy1495No ratings yet

- JUDULDocument10 pagesJUDULSopyanHidayatNo ratings yet

- 7 LindiDocument17 pages7 LindiNormaAsrikaNo ratings yet

- Pengolahan Limbah CairDocument5 pagesPengolahan Limbah CaircindyaraNo ratings yet

- Limbah B3Document18 pagesLimbah B3vinayuliana100% (5)

- Pengolahan Limbah RS Bala PaluDocument41 pagesPengolahan Limbah RS Bala PaluTirza KhoNo ratings yet

- Analisis Dampak Kesehatan Lingkungan (Adkl)Document13 pagesAnalisis Dampak Kesehatan Lingkungan (Adkl)Daviraja Tajibarani100% (1)

- SPO PPI 7 (Penanganan Limbah Infeksius Dan Cairan Tubuh)Document2 pagesSPO PPI 7 (Penanganan Limbah Infeksius Dan Cairan Tubuh)Asnani Rabana Amd.Kep -No ratings yet

- Pengolahan Limbah B3 Menggunakan InsineratorDocument28 pagesPengolahan Limbah B3 Menggunakan InsineratorDedi Dananjaya100% (1)

- Panduan Penulisan Tugas Akhir D3 Kesling PWT 2018Document66 pagesPanduan Penulisan Tugas Akhir D3 Kesling PWT 2018Karine Aegy Rezky Septiningtyas100% (1)

- IKL RUMAH SAKITDocument46 pagesIKL RUMAH SAKITyulianti barusNo ratings yet

- InceneratorDocument4 pagesInceneratornurul eka wachdiyatiNo ratings yet

- Kuliah 11 InsineratorDocument52 pagesKuliah 11 InsineratorDidi Prasetyo100% (1)

- Kelompok 2 Pengolahan Limbah b3 Dengan Insenerasi RevisiDocument28 pagesKelompok 2 Pengolahan Limbah b3 Dengan Insenerasi RevisimencongNo ratings yet

- PU IncineratorDocument23 pagesPU IncineratornitaNo ratings yet

- TEKNIK PENGOLAHAN SAMPAH SECARA TERMALDocument33 pagesTEKNIK PENGOLAHAN SAMPAH SECARA TERMALtyty_iiNo ratings yet

- ANALISIS KOMPERATIVE Mini Turbo InceneratorDocument6 pagesANALISIS KOMPERATIVE Mini Turbo InceneratorNafian AwaludinNo ratings yet

- Makalah Pengolahan Limbah PadatDocument5 pagesMakalah Pengolahan Limbah Padatnur hidayatNo ratings yet

- Makalah Reverse OsmosisDocument12 pagesMakalah Reverse OsmosisLorencius DiegoNo ratings yet

- PERATURAN BUMNDocument36 pagesPERATURAN BUMNnoerealNo ratings yet

- PERATURAN BUMNDocument36 pagesPERATURAN BUMNnoerealNo ratings yet

- Lembar Pengesahan PSDADocument1 pageLembar Pengesahan PSDAoiverraNo ratings yet

- Pengertian DrainaseDocument5 pagesPengertian DrainaseoiverraNo ratings yet

- Pengertian Kesehatan Dan Keselamatan Kerja (K3)Document100 pagesPengertian Kesehatan Dan Keselamatan Kerja (K3)oiverra100% (2)

- Ekstraksi PelarutDocument29 pagesEkstraksi PelarutEko WahyudiantoNo ratings yet

- REAKSI TANAH - (PH)Document18 pagesREAKSI TANAH - (PH)Anelia RezkiYna SinuraYaNo ratings yet

- Pengetahuan Lingkungan TambangDocument25 pagesPengetahuan Lingkungan TambangoiverraNo ratings yet

- Solvent Extraction Pada B3Document8 pagesSolvent Extraction Pada B3oiverraNo ratings yet

- Kewirausahaan Dan Lingkungan Global: Pusat Pengembangan Bahan Ajar-UmbDocument12 pagesKewirausahaan Dan Lingkungan Global: Pusat Pengembangan Bahan Ajar-UmboiverraNo ratings yet

- TOKSISITAS LIMBAHDocument7 pagesTOKSISITAS LIMBAHoiverraNo ratings yet

- Uu No.7 Tahun 2004 Sumber Daya AirDocument9 pagesUu No.7 Tahun 2004 Sumber Daya AiroiverraNo ratings yet

- Aliran Viskos di Dalam PipaDocument12 pagesAliran Viskos di Dalam Pipaoiverra100% (3)

- Toksisitas Limbah Pada Biota Air Bab 1Document2 pagesToksisitas Limbah Pada Biota Air Bab 1oiverraNo ratings yet

- Konservasi Dan Reklamasi Pada Lahan Bekas Penambangan TimahDocument21 pagesKonservasi Dan Reklamasi Pada Lahan Bekas Penambangan TimahoiverraNo ratings yet