Professional Documents

Culture Documents

Cacat Coran Dan Pencegahannya

Uploaded by

Faiz de PorrasOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Cacat Coran Dan Pencegahannya

Uploaded by

Faiz de PorrasCopyright:

Available Formats

CACAT CORAN DAN PENCEGAHANNYA

XI. KEGIATAN BELAJAR 11 CACAT CORAN DAN PENCEGAHANNYA A. Sub Kompetensi Cacat coran dan pencegahannya dapat dijelaskan dengan benar B. Tujuan Kegiatan Pembelajaran Setelah pembelajaran ini mahasiswa mampu menjelaskan macam cacat coran dan pencegahannya. C. Uraian Materi. 1. Faktor- Faktor yang Mempengaruhi Cacat pada Coran Proses pengecoran dilakukan dengan beberapa tahapan mulai dari pembuatan cetakan, proses peleburan, penuangan dan pembongkaran. Untuk menghasilkan coran yang baik maka semuanya harus direncanakan dan dilakukan dengan sebaik-baiknya. Namun hasil coran sering terjadi ketidak sempurnaan atau cacat. Cacat yang terjadi pada coran dipengaruhi oleh bebrapa factor yaitu : 1. Desain pengecoran dan pola 2. Pasir cetak dan desain cetakan dan inti 3. Komposisi muatan logam 4. Proses peleburan dan penuangan 5. Sistim saluran masuk dan penambah. 2. Macam-macam Cacat Coran Komisi pengecoran internasional telah membuat penggolongan cacat-cacat coran dan dibagi menjadi 9 macam, yaitu : 1. Ekor tikus tak menentu atau kekasaran yang meluas 2. Lubang-lubang 3. Retakan 4. Permukaan kasar 5. Salah alir 6. Kesalahan ukuran 128

Teknik Pengecoran Logam

PROGRAM PPG TEKNIK MESIN

CACAT CORAN DAN PENCEGAHANNYA

7. Inklusi dan struktur tak seragam 8. Deformasi 9. Cacat-cacat tak nampak 3. Cacat ekor tikus tak menentu atau kekasaran yang meluas. Cacat ekor tikus merupakan cacat dibagian luar yang dapat dilihat dengan mata. Bentuk cacat ini mirip seperti ekor tikus, yang diakibatkan dari pasir permukaan cetakan yang mengembang dan logam masuk kepermukaan tersebut. Kekasaran yang meluas merupakan cacat pada permukaan yang diakibatkan oleh pasir cetak yang tererosi. Bentuk cacat ekor tikus dan kekasaran yang meluas dapat dilihat pada gambar 11.1.

Gambar 11.1. Cacat ekor tikus dan kekasaran meluas Penyebab cacat ekor tikus atau kekasaran yang meluas disebabkan oleh : Kecepatan penuangan terlalu lambat Temperatur penuangan terlalu tinggi Ketahanan panas pasir cetak rendah Terjadi pemanasan setempat akibat letak saluran turun yang salah Pasir cetak banyak mengandung unsure kental atau lumpur Perbaikan cetakan yang tidak sempurna Pelapisan cetakan yang terlalu tebal Kepadatan cetakan pasir yang kurang Lubang angin pada cetakan kurang Untuk mencegah timbulnya cacat di atas dapat dilakukan dengan merencanakan pembuatan cetakan, peleburan dan penuangan yang baik. Langkah-langkah yang dapat dilakukan adalah : Menggunakan pasir cetak yang berkualitas, tahan panas dan tidak benyak mengandung unsure lumpur.

129

Teknik Pengecoran Logam

PROGRAM PPG TEKNIK MESIN

CACAT CORAN DAN PENCEGAHANNYA

Pembuatan cetakan yang teliti baik pemadatan yang cukup, lubang angin yang cukup dan pelapisan tipis yang merata. Membuat saluran turun yang tepat, sesuai bentuk coran, Mengecek temperature logam sebelum penuangan, tempertur tuang harus sesuai yang disyaratkan. Melakukan penuangan dengan kecepatan yang cukup dan kontinyu. 4. Cacat lubang-lubang Cacat lubang-lubang memiliki bentuk dan akibat yang beragam. Bentuk cacat lubang-lubang dapat dibedakan menjadi : a. Rongga udara, b. Lubang jarum, c. Rongga gas oleh cil, d. Penyusutan dalam, e. Penyusutan luar dan f. Rongga penyusutan Bentuk , penyebab dan pencegahan cacat lubang-lubang dapat dilihat pada table 11.1 berikut. Tabel 11.1. Cacat lubang-lubang penyebab dan pencegahan Bentuk cacat lubang a. Rongga udara Penyebab Logam cair teroksidasi Saluran cerat dan ladel tidak cukup kering Temperatur penuangan terlalu rendah Penuangan terlalu lambat Cetakan kurang kering b. Lubang jarum Permeabilitas pasir cetak kurang sempurna Terlalu banyak yang keluar dari cetakan Lubang angin kurang memadai Tekanan di atas terlalu rendah Diusahakan tekanan di atas dibuat tinggi Pencegahan Diusahakan pada saat pencairan alas kokas dijaga agar logam tidak berada di daerah oksidasi. Temperature tuang logam sebelum penuangan, dipastikan sudah sesuai dan penuangan dengan cepat. Pembuatan cetakan yang teliti baik permeabilitas, pemadatan yang cukup, lubang angin yang cukup

130

Teknik Pengecoran Logam

PROGRAM PPG TEKNIK MESIN

CACAT CORAN DAN PENCEGAHANNYA

Lanjutan Tabel 11.1. Bentuk cacat lubang c. Penyusutan dalam Penyebab Logam cair teroksidasi Temperatur penuangan terlalu rendah Bahan muatan logam banyak kotoran dan berkarat Perencanaan dan peletakan penambah tidak sempurna d. Penyusutan luar Tinggi penambah terlalu rendah Cetakan membengkak Cetakan pasir membentuk sudut-sudut tajam Radius coran yang terlalu e. Rongga penyusutan kecil Pengisian yang sulit dari penambah karena perubahan yang mendadak Perencanaan dan peletakan penambah yang teliti. Menghilangkan sudutsudut tajam pada cetaan Mendsain coran dengan radius yang cukup Merencanakan sisitim saluran yang teliti Pencegahan Diusahakan pada saat pencairan alas kokas dijaga agar logam tidak berada di daerah oksidasi. Temperature tuang logam sebelum penuangan, dipastikan sudah sesuai dan penuangan dengan cepat.

f. Rongga gas karena cil

Penguapan bahan cil Bahan cil berkarat Permukaan cil mengembun

Menggunakan bahan cil yang tidak menguap Menghilangkan karat pada bahan cil Memastikan permukaan cil betul-betul kering sebelum penuanga

131

Teknik Pengecoran Logam

PROGRAM PPG TEKNIK MESIN

CACAT CORAN DAN PENCEGAHANNYA

5. Cacat Retakan Cacat retakan dapat disebabkan oleh penyusutan atau akibat tegangan sisa. Keduanya dikarenakan proses pendingan yang tidak seimbang selama pembekuan. Bentuk cacat retakan dapat dilihat pada gambar 11.2.

Gambar 11.2. Cacat reatakan Penyebab cacat reakan adalah : Perencanaan coran yang tidak memperhitungkan proses pembekuan, seperti perbedaan tebal dinding coran yang tidak seragam Pemuaian cetakan, dan inti menahan pemuaian dari coran. Ukuran saluran turun da penambah yang tidak memadahi. Upaya untuk mencegah cacat retakan adalah sebagai berikut: Menyeragamkan proses pembekuan logam dengan memanfaatkan cil bila perlu. Pengisian logam cair dari beberapa tempat Waktu penuangan harus sesingkat mungkin Menghindakan coran yang memiliki sudut-sudut tajam Menghindarkan perubahan mendadak pada dinding coran. 6. Cacat Permukaan Kasar Cacat permukaan kasar menghasilkan coran yang permukaannya kasar. Cacat ini dikarenakan oleh beberapa factor seperti : cetakan rontok, kup terdorong ke atas, pelekat, penyinteran dan penetrasi logam. Bentuk, penyebab dan pencegahan cacat permukaan kasar dapat dilihat pada table 11.2. 132

Teknik Pengecoran Logam

PROGRAM PPG TEKNIK MESIN

CACAT CORAN DAN PENCEGAHANNYA

Tabel 11.2. Bentuk, penyebab dan pencegahan cacat permukaan kasar Bentuk cacat permukaan kasar a. Cetakan rontok Bagian cetakan yang lemah runtuh Cetakan runtuh.saat penarikan pola Kemiringan pola tidak cukup Cetakan kurang padat Kekuatan pasir cetak kurang b. Kup terdorong ke atas Bagian yang cembung dari cetakan rontok dan pecahan pasir jatuh dalam cetakan Kedua permukaan pisah harus rata dan betul-betul rapat Pemeriksaan bagian dalam cetakan sebelum penuangan Cermat dan teliti saat pembuatan cetakan Penyebab Pencegahan

c. Pelekat

Pasir melekat pada pola Pasir panas, kadar air dan lempung yang kurang Pemdatan cetakan yang tidak memadahi Bubuk pemisah yang tdak baik Kemiringan pola tidak cukup Getaran yang kurang saat penarikan pola Cetakan tidak diperbaiki saat pasir cetak melekat pada pola saat ditarik

Pasir harus cukup dingin Pola logam harus dipanaskan mula Menggunakan pasir yang kekuatannya cukup Menggunakan bubuk pemisah yang baik Kemiringan pola harus sesuai Menarik pola dengan getaran yang cukup. Memperbaiki cetakan yang tidak sempurna

133

Teknik Pengecoran Logam

PROGRAM PPG TEKNIK MESIN

CACAT CORAN DAN PENCEGAHANNYA

Lanjutan Tabel 11.2. d. Penyinteran Logam cair memiliki tegangan permukaan yang kecil Logam cair memiliki tekanan static dan dinamik yang berlebihan Temperatur tuang yang terlalu tinggi Pasir terlalu kasar Pemadatan pasir kurang Bahan pengikat terlalu banyak Tahanan panas pasir kurang e. Penetrasi logam Logam cair memiliki tekanan static dan dinamik yang berlebihan Pemadatan pasir kurang Tahanan panas pasir kurang Menggunakan pasir yang tahanan panasnya tinggi Pemadatan pasir harus cukup Memperhitungkan tumbukan aliran logam. Menggunakan pasir yang tahanan panasnya tinggi Oksida besi harus dicampur baik ke dalam pasir Pemadatan pasir harus cukup Menggunakan distribusi kekasaran pasir yang sesuai.

7. Cacat salah alir Cacat salah alir dikarenakan logam cair tidak cukup mengisi rongga cetakan. Umumnya terjadi penyumbatan akibat logam cair terburu membeku sebelum mengisi rongga cetak secara keseluruhan. Bentuk cacat salah alir dapat dilihat pada gambar 11.3.

Gambar 11.3. Cacat salah alir 134

Teknik Pengecoran Logam

PROGRAM PPG TEKNIK MESIN

CACAT CORAN DAN PENCEGAHANNYA

Penyebab cacat salah alir yaitu : Coran terlalu tipis Temperature penuangan terlalu rendah Laju penuangan terlalu lambat Aliran logam cair tidak seragam akibat sistim saluran yang jelek. Lubang angin pada cetakan kurang Sistim penambah yang tidak sempurna Pencegahannya adalah sebagai berikut : Temperatur tuang harus cukup tinggi Kecepatan penuangan harus cukup tinggi Perencanaan sistim saluran yang baik Lubang angin harus ditambah Menyempurnakan sistim penambah

8. Cacat kesalahan ukuran Cacat kesalahan ukuran terjdi akibat kesalahan dalam pembuatan pola. Pola yang dbuat untuk memeuat cetaka ukuranya tidak sesuai dengan ukuran coran yang diharapkan. Selain itu kesalahan ukuran dapat terjadi akibat cetakan yang mengembang atau penyusutan logam yang tinggi saat pembekuan. Pencegahn kesalah ukuran adalah membuat pola dengan teliti dan cermat. Menjaga cetakan tidak mengembang dan memperhitungkan penyusutan logam dengan cermat, sehingga penambahan ukuran pola sesuai dengan penyuutan logam yang terjadi saat pembekuan.

9. Cacat Inklusi dan struktur tak seragam Cacat inklusi terjadi karena masuknya terak atau bahan bukan logam ke dalam cairan logam akibat reaksi kimia selama peleburan, penuangan atau pembekuan. Cacat struktur tidak seragam akan membentuk sebagian struktur coran berupa struktur cil. Bentuk, penyebab dan pencegahan cacat inklusi dan struktur tidak seragam dapat dilihat pada table 11.3.

135

Teknik Pengecoran Logam

PROGRAM PPG TEKNIK MESIN

CACAT CORAN DAN PENCEGAHANNYA

Tabel 11,3. Bentuk, penyebab dan pencegahan cacat iklusi dan struktur tidak seragam

Bentuk cacat permukaan kasar a. Inklusi terak

Penyebab

Pencegahan

Logam cair teroksidasi Penyingkiran terak belum bersih Perencanaan saluran turun tidak sempurna Waktu penuangan yang terlalu lama Tahanan panas yan rendah dari bahan pelapis ladel Permukaan cetakan yang lemah Ketahanan panas pasir cetak kurang Pembersihan yang kurang pada rongga cetak

Menjaga logam cair tidak teroksidasi Penyingkiran terak sampai bersih Perencanaan saluran tuang yang cermat dan teliti

b. Inklusi pasir

Menggunakan bahan pelapis ladel yang tahan panasnya baik Pembersihan bagian dalam cetakan sebelum penuangan Menggunakan pasir yang tahanan panasnya tinggi Pemadatan pasir harus cukup

c. Cil

Komposisi logam tidak memadahi Pendinginan yang cepat Kadar karbon dan silicon yang rendah Logam cair mendapat panas lanjut

Menentukan komposisi logam yang tepat Pendinginan perlahanlahan Kadar karbon dan silicon harus cukup Mencegah panas lanjut Mengurangi kadar belerang Menambah kadar mangan

d. Cil terbalik

Kelebihan kadar belerang Kadar mangan kurang

136

Teknik Pengecoran Logam

PROGRAM PPG TEKNIK MESIN

CACAT CORAN DAN PENCEGAHANNYA

10. Deformasi Cacat deformasi dikarenakan perubahan bentuk coran selama pembekuan akibat gaya yang timbul selama penuangan dan pembekuan. Bentuk, penyebab dan pencegahan cacat deformasi dapat dilihat pada table 11.4 Tabel 11,4. Bentuk, penyebab dan pencegahan cacat deformasi

Bentuk cacat permukaan kasar a. Membengkak

Penyebab

Pencegahan

Kekuatan tekan pasir cetak kurang Pemadatan pasir cetak tidak seragam

Meningkatkan kekuatan tekan pasir cetak Pemadatan pasir cetak dibuat seragam

b. Pergeseran

Pergeseran titik tengah pola Pergeseran pena dan kotak inti Pergeseran titik tengah cetakan Pergeseran setelah pemasangan cetakan

Cermat dan teliti pada saat pembuatan cetakan Cermat dan telti pada saat pemasangan inti. Cermat pada saat pemasangan kup dan drag.

c. Perpindahan inti

Inti terapung Penahan inti tidak kuat

Telapak inti diperkuat Menggunakan penyangga pada pemasangan inti

d. Pelenturan

Perbedaan tegangan selama pendinginan dan penysuta

Memperhitungkan bentuk coran dengan cermat

137

Teknik Pengecoran Logam

PROGRAM PPG TEKNIK MESIN

CACAT CORAN DAN PENCEGAHANNYA

11. Cacat-cacat tak tampak Cacat-cacat tak tampak merupakan cacat coran yang tidak dapat dilihat oleh mata. Cacat-cacat ini berada dalam coran sehingga tidak kelihatan dari permukaan coran. Salah satu bentuk cacat tak tampak adalah cacat struktur butir terbuka. Cacat ini akan membentuk seperti pori-pori dan kelihatan setelah dikerjakandengan mesin. Bentuk cacat struktur butir terbuka dapat dilihat pada gambar 11.4. Penyebab cacat ini adalah komposisi kadar C, Si dan P yang tidak sesuai. Pencegahan cacat ini adalah dengan merencanakan logam coran dengan kadar C, Si dan P yang sesuai.

Gambar 11.4. Cacat struktur butir terbuka

D. Latihan 1. Faktor-faktor apakah yang mempengaruhi cacat pada coran ? 2. Sebutkan 9 macam jenis cacat pada besi cor ! 3. Apa penyebab dan bagaimana mencegah cacat ekor tikus ? 4. Apa penyebab dan bagaimana mencegah cacat lubang jarum ? 5. Apa penyebab dan bagaimana mencegah cacat rongga penyusutan ? 6. Apa penyebab dan bagaimana mencegah cacat inklusi ? 7. Apa penyebab dan bagaimana mencegah cacat penetrasi logam ? 8. Apa penyebab dan bagaimana mencegah cacat membengkak ? 9. Apa penyebab dan bagaimana mencegah cacat retakan ? 10. Apa penyebab dan bagaimana mencegah cacat salah alir ? 11. Apa penyebab dan bagaimana mencegah cacat pelenturan ? 12. Apa penyebab dan bagaimana mencegah cacat pergeseran ? 13. Apa penyebab dan bagaimana mencegah cacat struktur butir terbuka ? 138

Teknik Pengecoran Logam

PROGRAM PPG TEKNIK MESIN

CACAT CORAN DAN PENCEGAHANNYA

E. Rngkuman Untuk menghasilkan coran yang baik maka semua tahapan harus direncanakan dan dilakukan dengan sebaik-baiknya. Namun hasil coran sering terjadi ketidak sempurnaan atau cacat. Cacat yang terjadi pada coran dipengaruhi oleh bebrapa faktor yaitu : 1. Desain pengecoran dan pola, 2. Pasir cetak dan desain cetakan dan inti, 3. Komposisi muatan logam, 4. Proses peleburan dan penuangan dan 5. Sistim saluran masuk dan penambah. Komisi pengecoran internasional telah membuat penggolongan cacat-cacat coran dan dibagi menjadi 9 macam, yaitu : 1. Ekor tikus tak menentu atau kekasaran yang meluas, 2. Lubang-lubang, 3. Retakan, 4. Permukaan kasar, 5. Salah alir, 6. Kesalahan ukuran, 7. Inklusi dan struktur tak seragam, 8. Deformasi dan 9. Cacat-cacat tak nampak

139

Teknik Pengecoran Logam

PROGRAM PPG TEKNIK MESIN

You might also like

- Cacat CoranDocument7 pagesCacat CoranDanny Surya100% (2)

- CACAT CORANDocument33 pagesCACAT CORANMoh Fajrul TioNo ratings yet

- Pemeriksaan Cacat Coran KLP - 3Document32 pagesPemeriksaan Cacat Coran KLP - 3Surya NarayanaNo ratings yet

- Baja Rim Dan KilledDocument2 pagesBaja Rim Dan KilledRendi PamulaNo ratings yet

- Tugas Welding 5Document20 pagesTugas Welding 5Dewi Lestari Natalia Marpaung100% (1)

- Bab ViDocument16 pagesBab ViFauzan FariedNo ratings yet

- Tugas Welding 3Document14 pagesTugas Welding 3Dewi Lestari Natalia Marpaung100% (3)

- OPTIMASI POLA DAN SISTEM SALURAN TUANGDocument12 pagesOPTIMASI POLA DAN SISTEM SALURAN TUANGOni RamdaniNo ratings yet

- CASTING DESIGNDocument38 pagesCASTING DESIGNHan RajNo ratings yet

- Karakterisasi MaterialDocument9 pagesKarakterisasi MaterialIndah DarapuspaNo ratings yet

- v1213 Analisis Cacat Coran Logam Besi Pada Produk Screw Di Industri Pengecoran LogamDocument7 pagesv1213 Analisis Cacat Coran Logam Besi Pada Produk Screw Di Industri Pengecoran LogamNopan MuhammadNo ratings yet

- Residual StressDocument4 pagesResidual StressAlbarNo ratings yet

- Tugas 03 1306368085Document2 pagesTugas 03 1306368085Johanes James100% (3)

- OPTIMALKAN EFEKTIFITAS MOTOR GENSET MENGGUNAKAN BIOETHANOLDocument3 pagesOPTIMALKAN EFEKTIFITAS MOTOR GENSET MENGGUNAKAN BIOETHANOLrivalNo ratings yet

- Laporan Awal TPB - Deep Drawing & Stretching Serta RollingDocument29 pagesLaporan Awal TPB - Deep Drawing & Stretching Serta RollingDewi Lestari Natalia MarpaungNo ratings yet

- Perhitungan Muatan Pada Proses Peleburan Atau Pengecoran Logam (AA)Document2 pagesPerhitungan Muatan Pada Proses Peleburan Atau Pengecoran Logam (AA)Abrianto AkuanNo ratings yet

- Welding SymbolDocument48 pagesWelding Symbolipank91No ratings yet

- Contoh Karakterisasi MaterialDocument12 pagesContoh Karakterisasi MaterialLalu SuhaimiNo ratings yet

- Minimalisasi Cacat Pin Hole Pada Side Core Dengan Memperbanyak Lubang GasDocument7 pagesMinimalisasi Cacat Pin Hole Pada Side Core Dengan Memperbanyak Lubang GasMuhamad Nurdin100% (1)

- Pengaruh Penambahan Modifier Terhadap MikrostrukturDocument4 pagesPengaruh Penambahan Modifier Terhadap Mikrostrukturcallista fatimaNo ratings yet

- Analisis Uji Tarik LogamDocument55 pagesAnalisis Uji Tarik LogamAlif HaidarNo ratings yet

- PROSES PEMBUATAN CONNECTING ROD DENGAN FORGINGDocument3 pagesPROSES PEMBUATAN CONNECTING ROD DENGAN FORGINGdrywinterNo ratings yet

- Gating SystemDocument45 pagesGating SystemAnnisa Ovilia YasintaNo ratings yet

- Analisa Cacat CorDocument7 pagesAnalisa Cacat CorMedi SoniantoNo ratings yet

- Tugas Mekanika Fraktur Pak IlhamDocument8 pagesTugas Mekanika Fraktur Pak IlhamCv Pramana JayaNo ratings yet

- Metalografi Struktur Mikro MaterialDocument15 pagesMetalografi Struktur Mikro MaterialBayu RainaldoNo ratings yet

- Aluminium Dan Paduan AluminiumDocument7 pagesAluminium Dan Paduan AluminiumAndiWallyNo ratings yet

- Tugas 02 1306368085Document2 pagesTugas 02 1306368085Johanes JamesNo ratings yet

- Teknik Pengecoran LogamDocument27 pagesTeknik Pengecoran LogamWahyu BaqirNo ratings yet

- TUGAS 09 - Weld HSLADocument8 pagesTUGAS 09 - Weld HSLAgerardmarthin13No ratings yet

- Tugas 03-Failure AnalysisDocument3 pagesTugas 03-Failure AnalysisMuhammad ThohariNo ratings yet

- BAHAN KOMPOSITDocument12 pagesBAHAN KOMPOSITrahmimieNo ratings yet

- Laporan Awal Pasir CetakDocument2 pagesLaporan Awal Pasir CetakAlbarNo ratings yet

- Pengecoran LogamDocument7 pagesPengecoran LogamSyahril ArielNo ratings yet

- LAS RESISTENSIDocument8 pagesLAS RESISTENSIPutu Calista GittaNo ratings yet

- METALURGI SERBUK KUNINGAN DAN PERUNGGUDocument10 pagesMETALURGI SERBUK KUNINGAN DAN PERUNGGUronald bulanNo ratings yet

- PeramuanDocument10 pagesPeramuanBagas Bayu BharataNo ratings yet

- Plaster Mold CastingDocument8 pagesPlaster Mold Castingchandra jemyNo ratings yet

- Al Casting - Proses - Kuliah 4Document73 pagesAl Casting - Proses - Kuliah 4JulioAndri100% (2)

- 4 - Teknik Pengecoran Logam 10Document50 pages4 - Teknik Pengecoran Logam 10Teguh SulistiyonoNo ratings yet

- Casting DefectDocument18 pagesCasting DefectAndhikaMahardikaNo ratings yet

- METALOGRAFIDocument9 pagesMETALOGRAFILutfi PurnamaNo ratings yet

- Tugas Mata Kuliah Teknik Pengecoran LogamDocument7 pagesTugas Mata Kuliah Teknik Pengecoran LogamHarri NurdiansyahNo ratings yet

- HIC Pada PengelasanDocument10 pagesHIC Pada Pengelasangerardmarthin13No ratings yet

- Buku Dasar Teori Praktikum Meteks Dan Korosi Kelompok 12Document33 pagesBuku Dasar Teori Praktikum Meteks Dan Korosi Kelompok 12Pangestu Rangga PamungkasNo ratings yet

- Tugas 08 - 1206262746Document4 pagesTugas 08 - 1206262746nayonaegaNo ratings yet

- JUDULDocument11 pagesJUDULVagvinder Frost0% (1)

- Wahid Muhamad FR - 1106019943 - Cacat ErosiDocument6 pagesWahid Muhamad FR - 1106019943 - Cacat ErosiWahid Muhamad Furkon RahmatullohNo ratings yet

- Casting DefectDocument15 pagesCasting DefectFebi Yudha NovriankaNo ratings yet

- CACAT PENGECORANDocument22 pagesCACAT PENGECORANdwiyan ahmadNo ratings yet

- Xi. Kegiatan Belajar 11 Cacat Coran Dan Pencegahannya A. Sub KompetensiDocument12 pagesXi. Kegiatan Belajar 11 Cacat Coran Dan Pencegahannya A. Sub KompetensiSandy FerdianaNo ratings yet

- Cacat Pada Coran Besi Cor Kelompok 5Document15 pagesCacat Pada Coran Besi Cor Kelompok 5Septian Prima AnggadaNo ratings yet

- Proses Manufaktur Pembuatan Flywheel DGN Pengecoran LogamDocument20 pagesProses Manufaktur Pembuatan Flywheel DGN Pengecoran LogamZakaria Lego LasmonoNo ratings yet

- Study Kasus Casting Kel 2 ProsmanDocument14 pagesStudy Kasus Casting Kel 2 ProsmanBagus MaulanaNo ratings yet

- BAB V TekprodDocument10 pagesBAB V TekprodFitra FernandaNo ratings yet

- Diana Fitria - Design Product & Casting Quality - Teknik Pengecoran LogamDocument4 pagesDiana Fitria - Design Product & Casting Quality - Teknik Pengecoran LogamDiana FitriaNo ratings yet

- Modul 4 Analisa Cacat CoranDocument6 pagesModul 4 Analisa Cacat CoranFamie QifatianaNo ratings yet

- Laporan PraktikumDocument19 pagesLaporan Praktikumjaya sukmana0% (1)

- Pengecoran AlumuniumDocument19 pagesPengecoran AlumuniumHeryusa RoimansyahNo ratings yet

- Mencegah Cacat CoranDocument9 pagesMencegah Cacat CoranAlfan MohammadNo ratings yet

- Sop Genset Hal 2Document2 pagesSop Genset Hal 2Faiz de PorrasNo ratings yet

- SUBGajiDocument2 pagesSUBGajiSMP Xaverius MariaNo ratings yet

- 09 Exhaust Fan & Electric FanDocument20 pages09 Exhaust Fan & Electric FanFaiz de PorrasNo ratings yet

- Papi Kostick Test - OnlineDocument32 pagesPapi Kostick Test - OnlineTompi Prasetya81% (69)

- Bacaan Dzikir Setelah ShalatDocument2 pagesBacaan Dzikir Setelah ShalatAbdul Syukur100% (2)

- SUBGajiDocument2 pagesSUBGajiSMP Xaverius MariaNo ratings yet

- Contoh LamaranDocument1 pageContoh LamaranEmyu Ayahe HilmiNo ratings yet

- Papi KostikDocument5 pagesPapi KostikKukuh Setyo PambudiNo ratings yet

- Clutch (Kopling)Document24 pagesClutch (Kopling)Faiz de PorrasNo ratings yet

- V - BeltDocument15 pagesV - BeltBa RiNo ratings yet

- Jobsheet Praktikum Turbin CrossflowDocument15 pagesJobsheet Praktikum Turbin CrossflowFaiz de PorrasNo ratings yet

- AgamaDocument4 pagesAgamaFaiz de PorrasNo ratings yet

- Peraturan Permainan Futsal Untuk DicetakDocument37 pagesPeraturan Permainan Futsal Untuk DicetakM. Hakiki Arif100% (10)

- Surat Pinjam Alat PDFDocument2 pagesSurat Pinjam Alat PDFFaiz de PorrasNo ratings yet

- Diet OCDDocument82 pagesDiet OCDDefa Arisandi Machmud AhmadNo ratings yet

- Bahasa AngsapuraDocument19 pagesBahasa AngsapuraAris GunawanNo ratings yet

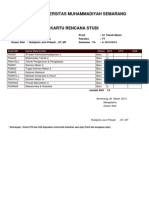

- Kartu Rencana Studi MahasiswaDocument1 pageKartu Rencana Studi MahasiswaFaiz de PorrasNo ratings yet

- Turbin Air 1Document5 pagesTurbin Air 1Eko Hvcnya DepokNo ratings yet

- Pertemuan 2 Kehilangan Energi MinorDocument22 pagesPertemuan 2 Kehilangan Energi MinorFaiz de PorrasNo ratings yet

- Penge Coran 1Document18 pagesPenge Coran 1Faiz de PorrasNo ratings yet

- Cacat Coran Dan PencegahannyaDocument0 pagesCacat Coran Dan PencegahannyaFaiz de PorrasNo ratings yet

- Turbin AirDocument36 pagesTurbin AirFaiz de Porras100% (6)

- Ibnu TaimiyahDocument1 pageIbnu TaimiyahFaiz de PorrasNo ratings yet

- PSIS SchedulleDocument1 pagePSIS SchedulleFaiz de PorrasNo ratings yet

- Syeikh Muhammad AbduhDocument1 pageSyeikh Muhammad AbduhFaiz de PorrasNo ratings yet