Professional Documents

Culture Documents

Proses Filtrasi Air AQUA

Uploaded by

dikmajidCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Proses Filtrasi Air AQUA

Uploaded by

dikmajidCopyright:

Available Formats

@dikmajid / dikmajid.tumblr.com Apakabar man-teman?

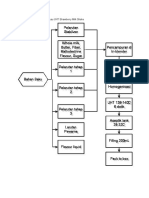

Kesempatan kali ini pengen banget bahas tentang bagaimana air mineral bermerek terkenal Aqua dimulai dari produksi pada sumber mata air hingga sampai ke tangan teman-teman semua.. Sebelumnya aku minta maaf ya, bukannya aku promosi Aqua, aku juga nggak dibayar sama sekali sama pihak yang punya merek. Niat aku disini ingin membagi sedikit pengetahuan tentang teknologi air kemasan yang berstandar internasional. Sebelum masuk ke detail penjelasannya, aku kasih tau dulu flow chart secara garis besarnya,

SUMBER MATA AIR GREEN SAND WATER TREATMENT FILLING PENUTUP PACKING DISTRIBUSI 1. Sumber Mata Air Sumber mata air ini memiliki karakteristik yang alami dengan penelitian secara berkelanjutan selama kurang lebih 2 tahun. Dengan kandungan mineral alami yang sangat dibutuhkan oleh manusia. Mineral disini sangat dibutuhkan karena manusia tidak dapat memproduksi sendiri di dalam tubuh sehingga perlu mendapat suplai mineral dari luar dan paling baik adalah berasal dari air minum. Karena pada makanan semisal buah dan sayuran jika mengalami proses pemasakan maka mineral ini akan rusak sehingga ketika dikonsumsi sudah tidak optimal lagi kandungan mineralnya. Kandungan mineral yang dibutuhkan oleh tubuh antara lain: a. Kalsium (Ca) GALON 19 LITER

b. c. d. e. f. g. h.

Magnesium (Ma) Kalium Natrium Bikarbonat Klorin Sulfat Silika

Untuk masing-masing mineral memiliki peranan sendiri-sendiri di dalam tubuh manusia. Untuk manfaat mineral tersebut sudah pernah aku jelasin di postingan sebelumnya mengenai Test Elektrolisa AirSo cekidot aja agan, aganwati biar nggak penasaran..hehehee Sumber mata air ini dibuat menjadi 2 buah sumber, sehingga ketika sumber yang satu sedang mengalami maintenance maka sumber satunya dapat digunakan, begitupun sebaliknya. Sebagai contoh, sumber mata air yang digunakan pada Aqua di daerah Medan memiliki 2 buah sumber yang dapat dugunakan secara berkala ketika maintenance, satu buah dengan debit 30 liter per detik dan satunya 23 liter per detik. Proses maintenance dimulai dari pembersihan tangki penampung sumber mata air, kemudian pembersihan pipa mata air dengan menyemprotkan larutan klorin campuran dengan air. Dengan campuran 1 bagian klorin dengan 50 liter air. Setelah proses penyemprotan selesai maka tangki mata air dibiarkan terbilas dengan sendirinya dengan air mata air itu sendiri selama 30 menit. Setelah itu dapat digunakan kembali untuk menyuplai produksi. 2. Green Sand Air yang dialirkann dari sumber mata air ini mengawali proses penyaringan pertamanya melalui tahap Green Sand dengan materi utama penyaringan adalah untuk me-reduce besi (Fe) dan Mangan (Mn). 3. Water Treatment Water treatment disini tak se-simple yang dibanyangkan, air yang dialirkan dari Green Sand ini mendapat berbagai perlakuan filtrasi, antara lain Penghilangan / pengikatan polutan yang tak larut Penghilangan / pengikatan logam berat Penghilangan / pengikatan zat organik dan anorganik Penghilangan zat kapur 4. Pengisian / Filling Setelah selesai proses water treatment kemudian air dapat siap digunakan untuk proses filling, air yang sudah siap produksi sebelumnya digunakan untuk membesihkan galon

terlebih dahulu sekali lagi agar ruang dalam galon terjamin kebersihannya. Pada proses ini juga dilakukan penyemproran air dengan ozone 0.3-0.4 ppm. Setelah itu baru galongalon yang telah bersih itu masuk dalam alat filler yang berfungsi sebagai pengisi air. Setelah itu masuk pada proses penutupan mulut galon. Sejatinya telah ditutup namun masih mendapatkan satu kali lagi visual checking secara manual untuk meneliti volume air yang terkadang ada yang tidak sesuai standart. Lolos dari proses visual checking maka tinggal masuk ke alat untuk pemberi kode tanggal dan waktu produksi. Untuk sehari waktu produksi dapat menghasilkan 50ribu hingga 60ribu buah galon. Perlakuan terhadap galon yang masuk sebelum proses filling: Galon yang masuk dari konsumen (return) mengalami pengecekan terlebih dahulu oleh tim pengecekan pertama sebelum masuk ke proses pencucian galon. Disini tim sangat berperan untuk menentukan apakah galon-galon tersebut benar-benar masuh layak untuk digunakan kembali ataukah perlu mendapatkan perlakuan khusus atau juga malah harus didaur ulang. GALON

SIAP PRODUKSI Kotoran yang menempel merupakan jenis kotorang yang ringan, seperti: Kertas Tanah Tissue pembersih Daun Ranting

TIDAK SIAP PRODUKSI MASIH BISA PAKAI Kotoran yang menempel merupakan jenis kotorang berat, seperti: Cat Cairan kimia Aspal Lumut TOLAK Retak Pecah Buram

Galon yang Siap Produksi dan Tidak Siap Produksi yang telah dibersihkan juga akan mengalami visual checking sekali lagi untuk benar-benar memastikan bahwa galon tersebut memang layak untuk digunakan. Jika dinyatakan lolos maka akan diteruskan

untuk masuk pada proses produksi dan jika tidak lolos maka akan masuk pada proses pencucian ulang atau bahkan akan masuk pada proses penghancuran. AIR KEMASAN 600 ml Sebenarnya proses pada air mineral kemasan 600 ml hampir sama dengan proses pengisian galon hanya saja, kemasan plastik yang digunakan baru. Pihak Aqua memproduksi sendiri botol dan penutupnya. Kemasan plastik dibuat dari bahan Polycarbonate, satu buah botol membutuhkan 14.2 gram bahan polycarbonate. Polycarbonate dipanaskan dengan cetakan khusus menjadi Pre Form (bentuk awal) botol dengan ukuran panjang kurang lebih 9 cm. Pre Form yang baik dan layak pakai memiliki kriteria tertentu yaitu tidak boleh tergores, ada bercak putih dan yang paling sempurna adalah tidak tersentuh tangan manusia. Mesin pembuat Pre Form dapat mencetak 32ribu Pre Form dalam 1 jam. Setelah jadi maka Pre Form akan masuk krangkeng kemudian akan masuk mesin Hopper, Mesin Hopper berperan sebagai penampung Pre Form sebelum masuk pada mesin pengembang botol. Disini Pre Form akan di bentuk menjadi bentuk botol yang sesungguhnya dengan masuk ke mesin Pre Blow mengembangkan botol-botol tersebut dengan angin panas bersuhu 280 dan bertekanan 7 bar, sehingga botol tersebut mengembang menjadi 20 cm. Suhu cetakan botol juga diseting dingin supaya botol panas tadi cepat mengeras, suhu cetakan kurang lebih diset 17-18. Botol-botol yang telah mengembang ini juga masih mengalami visual checking untuk memastikan bahwa hasil dari proses Pre Blow tidak ada yang cacat, jika ditemukan botol dalam kondisi cacat maka botol akan langsung dihancurkan dan akan di recycle. Botol yang lolos seleksi akan langsung masuk pada proses filling dan kemudian proses penutupan. Setelah selesai proses penutupan maka akan masuk pada visual checking lagi untuk memastikan baahwa volume yang terisi pada botol itu sama ( ) kemudian masuk proses labeling (pemberian label, segel dan waktu produksi) setelah itu dilakukan kembali visual checking meneliti apakah ada label dan segel/shield yang rusak, jika ada maka akan dilakukan secara manual dengan memasukkan shield yang sudah jadi kemudian dipanaskan secara manual agar segelnya tertutup rapat. Setelah selesai maka akan dimasukkan ke dalam kardus kemasan memalui mesin Pick and Place kemudian masuk pada alat pengeleman kardus (Upper Glue) kemudian Visual Checking kembali untuk memastikan bahwa kardus sudah tertutup dengan sempurna. Setelah selesai maka tinggal masuk dalam ruang penyimpanan untuk menunggu distribusi.

AIR KEMASAN 1500 ml. Sama halnya dengan Air Kemasan 600 ml, hanya saja disini ukuran Pre Form-nya lebih besar karena volumenya juga lebih banyak. Untuk ukuran Pre Form 1500 ml ini adalah 12 cm.

AIR KEMASAN CUP/GELAS 240 ml. Untuk kemasan cup sedikit berbeda bahan bijih plastik yang digunakan, bahan plastik yang digunakan adalah Polypropylane, setiap hari membutuhkan 3 ton bahan ini namun ada juga sedikit tambahan dari sisa cetakan cup yang dihancurkan dan kemudian dicampurkan pada bahan baru. Komposisi untuk produksi cup biasanya mengacu pada perbandingan 60% plastik baru dan 40% recycle dari cetakan cup. Itupun bekas potongan cetakan cup yang telah diseleksi terlebih dahulu, yaitu yang tidak boleh terkontaminasi oleh minyak. Untuk membuat cup ini, dicetak terlebih dahulu sheet/lembaran-lembaran pastik yang kemudian dicetak menjadi bulat-bulat, dan potongan dari cup tersebut yang digunakan untuk daur ulang. Satu baris sheet dapat menghasilkan 7 buah bulatan cup. Setelah jadi gelas-gelas kemudian langsung masuk pada proses filling dan skalian masuk juga pada proses penutupan serta pelabelan. Selesai itu maka masuk pada proses visual checking untuk memastikan apakah ada gelas/cup yang tidak jernih/buram, volume yang kurang dan shield yang miring. Untuk cup ada 2 buah line yang satu line-nya dapat menghasilkan 22ribu per hari. Setelah selesai maka tinggak di packing dan menunggu instruksi QA (quality assurance) untuk siap didistribusikan. Semua proses pengemasan air mineral ini dilakukan dengan In Line System, yaitu dilakukan dengan sedikit campur tangan manusia supaya terjaga kadar ozone dan kualitasnya. Distribusi dilakukan oleh Depo dan Distributor, untuk ranah jangkauannya depo lebih sempit dari pada distributor. Depo: AFH (away from home) Sekolah Kantor Distributor: Retail Toko besar maupun toko kecil

Untuk value/pendapatan depo lebih sedikit keuntungannya dari pada distributor, kurang lebih 20% untuk depo dan 80% untuk distributor. Sekian dulu ya teman sharing pengetahuannya..lanjut lagi kalo ada kesempatan..

You might also like

- Proses Produksi Teh Botol SosroDocument15 pagesProses Produksi Teh Botol Sosroadiso378% (9)

- Proses Pembuatan AquaDocument9 pagesProses Pembuatan Aquarox_ryu100% (1)

- Analisis Permintaan Dan Penawaran ProdukDocument4 pagesAnalisis Permintaan Dan Penawaran ProdukMadan DandanNo ratings yet

- MaterialHandlingDocument16 pagesMaterialHandlingivan joanaputra67% (3)

- Diagram Alir Pembuatan Sari Buah ApelDocument2 pagesDiagram Alir Pembuatan Sari Buah ApelTrisa Laila IlhamiNo ratings yet

- Material HandlingDocument27 pagesMaterial HandlingDhani PanteloNo ratings yet

- 123 BaruDocument76 pages123 Baruputra talaNo ratings yet

- Uji HipotesisDocument3 pagesUji HipotesisLiendi Frans AbaruaNo ratings yet

- Makalah Pengolahan Air Minum Dalam Kemasan (AMDK) PT. AQUA Golden Mississipi Dan Perusahaan Daerah Air Minum (PDAM) Tirta Pakuan Kota BogDocument32 pagesMakalah Pengolahan Air Minum Dalam Kemasan (AMDK) PT. AQUA Golden Mississipi Dan Perusahaan Daerah Air Minum (PDAM) Tirta Pakuan Kota Bogindah100% (4)

- DOKUMENDocument3 pagesDOKUMENbangocidNo ratings yet

- Proses Pembuatan Kemasan GelasDocument10 pagesProses Pembuatan Kemasan GelasDivya ParadiptaNo ratings yet

- Laporan PKL PT Krakatau Tirta Industri FixDocument29 pagesLaporan PKL PT Krakatau Tirta Industri Fixbullet bantat100% (1)

- RISET Packaging Kotak Susu UltraMilkDocument13 pagesRISET Packaging Kotak Susu UltraMilkshabrina_maulidya50% (2)

- Proses Pembuatan Sarden Kaleng (Lena)Document4 pagesProses Pembuatan Sarden Kaleng (Lena)lena_donghae0% (1)

- Bab I Pendahuluan 11 Latar Belakang Bagan Alir Flowchart Ialah Gambar Yang Menggunakan Lambang Lambang - CompressDocument6 pagesBab I Pendahuluan 11 Latar Belakang Bagan Alir Flowchart Ialah Gambar Yang Menggunakan Lambang Lambang - CompressNabila LsmNo ratings yet

- Flow Proses (Torabika)Document5 pagesFlow Proses (Torabika)Novi ArianiNo ratings yet

- Salad Buah BisnisDocument7 pagesSalad Buah BisnisRomli HoiriyahNo ratings yet

- Ultra MilkDocument145 pagesUltra MilkEsther Tobing100% (3)

- SOP Dan IKDocument4 pagesSOP Dan IKaditya juliastuti100% (1)

- Faktor-Faktor Pengendalian MutuDocument22 pagesFaktor-Faktor Pengendalian Mutumega fratiwiNo ratings yet

- (TITIN SANAWIYAH) Laporan Praktik Industri PENGENDALIAN MUTU KELAPA PARUT KERINGDocument54 pages(TITIN SANAWIYAH) Laporan Praktik Industri PENGENDALIAN MUTU KELAPA PARUT KERINGNonim An100% (3)

- Sirup GlukosaDocument14 pagesSirup GlukosasafrizalibrahimNo ratings yet

- Perancangan Produksi Bersih Pada Industri KopiDocument9 pagesPerancangan Produksi Bersih Pada Industri KopiRian Hakim Oi RayaNo ratings yet

- Tugas 1Document1 pageTugas 1Soni Darmawan0% (6)

- Dokumen Material Handling Kecap PT Lombok GandariaDocument4 pagesDokumen Material Handling Kecap PT Lombok GandariaDamar FadilahNo ratings yet

- J&C Roombutter CookiesDocument29 pagesJ&C Roombutter CookiesWendi Irawan DediartaNo ratings yet

- HACCP Mi InstanDocument9 pagesHACCP Mi Instanrifa nabila100% (1)

- SKB My Pancake (Terbaru)Document47 pagesSKB My Pancake (Terbaru)Laeli Nur LatifahNo ratings yet

- IMATELKI VisitasiDocument9 pagesIMATELKI VisitasiDessy100% (1)

- Proses Produksi Pada Industri Yang Memenuhi 8 Kebutuhan Pokok Di Jawa TimurDocument34 pagesProses Produksi Pada Industri Yang Memenuhi 8 Kebutuhan Pokok Di Jawa TimuralindafitrotNo ratings yet

- Kunjungan Industri PT. Dua KelinciDocument23 pagesKunjungan Industri PT. Dua KelinciIMROATUN NASEHAH100% (2)

- UTS SCM Sari Roti-DikonversiDocument22 pagesUTS SCM Sari Roti-DikonversiRizkiyani hijriyahNo ratings yet

- Mesin-Mesin Dalam Industri Pengolahan KejuDocument29 pagesMesin-Mesin Dalam Industri Pengolahan KejuRatih Putri Purbasari100% (2)

- Ion ExchangerDocument26 pagesIon ExchangerVandhito Rizna IkhwandinataNo ratings yet

- Membuat Puding LumutDocument4 pagesMembuat Puding LumutAisyaaaaaNo ratings yet

- PROSES PRODUKSI BISCUIT KHONG GUANDocument9 pagesPROSES PRODUKSI BISCUIT KHONG GUANYudhi Riszki HasbiNo ratings yet

- Implementasi TQM untuk Kualitas ProdukDocument36 pagesImplementasi TQM untuk Kualitas ProdukRizka FitrianiNo ratings yet

- Proses Produksi Susu UHT StrawberryDocument5 pagesProses Produksi Susu UHT StrawberrySumiati NingsihNo ratings yet

- Alat PengemasanDocument17 pagesAlat PengemasanSultan IbibNo ratings yet

- Modul 12 Spt2 Siklus Brayton Dan Siklus JouleDocument13 pagesModul 12 Spt2 Siklus Brayton Dan Siklus JouleNova ManihurukNo ratings yet

- MI INSTAN INDONESIADocument24 pagesMI INSTAN INDONESIAdennis100% (1)

- Makalah Mesin-Proses Pembuatan Mie InstanDocument15 pagesMakalah Mesin-Proses Pembuatan Mie InstanWidya Cahya Nugraheni100% (4)

- Makalah Pengendalian Mutu ProduksiDocument15 pagesMakalah Pengendalian Mutu Produksiyenikfia5No ratings yet

- The Business Model CanvasDocument2 pagesThe Business Model Canvasrezky soeNo ratings yet

- PROSES PRODUKSI SUSU UHTDocument21 pagesPROSES PRODUKSI SUSU UHTStruktur A-SAMNo ratings yet

- Tugas SJH Regpang 2Document45 pagesTugas SJH Regpang 2Zanuba FathyNo ratings yet

- MATERIAL HANDLING INDUSTRIDocument15 pagesMATERIAL HANDLING INDUSTRIHana ApriliaNo ratings yet

- MASAKAN INDONESIADocument8 pagesMASAKAN INDONESIAMuh Ali RodimNo ratings yet

- IPBDRMGADocument4 pagesIPBDRMGAMoehamed Faizan100% (1)

- LAJU PENGELUARAN PADATAN DARI HOPPERDocument13 pagesLAJU PENGELUARAN PADATAN DARI HOPPERMia YukimuraNo ratings yet

- PG TringkilDocument26 pagesPG TringkilBukhari AriNo ratings yet

- Makalah Tentang Material HandlingDocument2 pagesMakalah Tentang Material Handlingnuraini100% (2)

- OPTIMALKAN TEKNOLOGIDocument31 pagesOPTIMALKAN TEKNOLOGIAde Maulana RizalNo ratings yet

- OPTIMASI PROSPEKDocument14 pagesOPTIMASI PROSPEKsri fadhilaNo ratings yet

- Pengelolaan Air Limbah SederhanaDocument3 pagesPengelolaan Air Limbah SederhanaFitri FauziahNo ratings yet

- Proses ProduksiDocument61 pagesProses ProduksityasNo ratings yet

- Makalah Sistem Penjernihan AirDocument6 pagesMakalah Sistem Penjernihan AirIvan Mardani0% (1)

- Tips Merawat Filter AirDocument3 pagesTips Merawat Filter AirgoenasyaNo ratings yet

- Pengolahan Air Limbah Wudhu Untuk Kolam Ikan Di Sma Negeri 3 SurabayaDocument4 pagesPengolahan Air Limbah Wudhu Untuk Kolam Ikan Di Sma Negeri 3 SurabayanibrasNo ratings yet

- Ipal Limbah CuciDocument3 pagesIpal Limbah CuciGusti RabsanjaniNo ratings yet