Professional Documents

Culture Documents

Laporan Projek Akhir Bearing Puller

Uploaded by

Abdcareem MohdCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Laporan Projek Akhir Bearing Puller

Uploaded by

Abdcareem MohdCopyright:

Available Formats

1

BAB 1

PENDAHULUAN

1.1 PENGENALAN

Di dalam Industri yang serba canggih ini pelbagai peralatan digunakan bagi memudah dan mempercepatkan sesuatu urusan pekerjaan. Sebagai contoh Industri pengilangan, Penjanaan kuasa elektrik serta Industri Minyak dan Gas biasanya akan menjalankan operasi tanpa henti iaitu 24 jam sehari. Kebiasaannya Industri ini menggunakan mesin-mesin atau peralatan yang berputar seperti motor pam, turbin, dan sebagainya. Peralatan yang berputar ini mestilah menggunakan sistem galas (bearing) bagi membantu kecekapan putaran mesin atau peralatan tersebut. Tujuannya adalah untuk menggalakkan kelancaran mesin dan peralatan syarikat tersebut.

Walaubagaimanapun bearing tersebut perlulah dibuat penyenggaraan atau ditukar baru sekiranya telah berlaku kerosakan. Banyak peralatan yang digunakan bagi tujuan membuka dan memasang bearing ini yang telah dikeluarkan oleh pengeluar sedia ada seperti Syarikat Timken, SKF, koyo dan sebagainya. Namun harga yang mahal disamping faktor rekabentuk kadangkala member masalah kepada pengguna yang tidak berkemampuan seperti kilang-kilang industry kecil dan sederhana.

Disebabkan masalah yang timbul ini maka idea merekabentuk dan mencipta Bearing Puller ini terhasil. Salah satunya ialah masalah yang dihadapi oleh mekanik di kedai kereta apabila ingin mengeluarkan pulley dan bearing pada alternator yang berada pada sebuah kereta proton. Rekabentuk ini ditambah baik dengan mengunakan stopper dan mengunakan Handle untuk memudahkan kerja.

Sifat fizikal dan fungsi produk merupakan salah satu aspek yang perlu di titik beratkan bagi pemasaran sesuatu produk. Ianya penting kerana ia mampu menarik minat pengguna untuk membeli produk ini dan juga mampu berdaya saing di pasaran. Di tambah pula dengan rekabentuk yang baik, menarik, ringkas dan juga kemas, ianya mampu menarik perhatian pengguna. Disamping itu juga setiap produk yang di hasilkan mempunyai fungsinya yang tersendiri dimana ianya mampu memberi kepuasan dan keselesaan kepada pengguna dalam menggunakannya. Fungsi produk ini juga merupakan aset penting dalam pemasaran produk ini.

1.2 Apa itu Bearing Puller? i. Bearing Puller merupakan satu alat yang digunakan untuk menanggalkan bearing dari shaft dan juga housing. ii. Sebuah alat yang dapat meringankan beban pengguna dari segi kos masa, tenaga mahupun wang ringgit. iii. Dengan adanya 4jaws yoke sebagai penahan serta handle bar sebagai pemusing Bearing Puller semestinya alat yang dapat membantu meringankan beban kerja seorang juruteknik ataupun mekanik kenderaan.

1.3 Objektif Projek

Matlamat dalam rekabentuk projek ini adalah i. Untuk menghasilkan satu produk yang dapat membantu juruteknik ataupun mekanik dalam melakukan kerja-kerja menanggalkan bearing dari shaft atau housing. i. Untuk membuka alternator pada bahagian enjin. ii. Untuk membuka pulley tanpa merosakkan benda kerja dan alat tersebut.

1.4 Skop

Sebelum mencipta produk ini, prototaip telah direka terlebih dahulu supaya masalahmasalah seperti kelemahan dan ciri-ciri keselamatan yang kurang dapat diatasi dengan segera. Projek ini mempunyai kelebihan tersendiri daripada produk yang sedia ada. Antara kelebihan dan keberkesanan prototaip yang direka khas ini adalah seperti dibawah: i. Disasarkan kepada perusahaan bengkel-bengkel sederhana. ii. Untuk membantu mekanik-mekanik membuat kerja dengan lebih cepat dan selamat. iii. Mengelakkan berlaku kehilangan bahagian-bahagian bearing puller seperi yang sedia ada.

1.5 Rekabentuk Projek

Berdasarkan kepada kajian rekabentuk yang dijalankan, maklumat yang didapati dapat dijadikan panduan dan sumber idea untuk merekabentuk sesuatu yang baru disamping memperbaiki kelemahan yang terdapat pada alat yang sedia ada, terdapat juga bahagianbahagian yang bolah diterima pakai sebagai konsep idea untuk menghasilkan produk. Berpandukan kepada maklumat yang sedia ada, dapatlah diperincikan maklumat itu kepada rekabentuk yang ingin dihasilkan.

1.6 Latar Belakang Masalah

Industri-industri yang menjalankan operasi 24 jam bagi mengeluarkan produk syarikat sering menghadapi masalah dari segi penyelenggaraan (maintenance) peralatan dan juga masalah pekerja. Masalah ini jika digabungkan kedua-duanya sekali akan lebih membimbangkan pengusaha-pengusaha industri tersebut.

Diantara masalah-masalahnya ialah mesin akan rosak samada mengikut jangkahayat mesin tersebut atau mesin rosak sebelum sesuatu mesin mencapai jangkawaktu penyenggaraannya.

Ini berlaku apabila mesin tersebut kurang perhatian dari segi penyelenggaraannya. Faktor yang paling banyak menyumbang pada kegagalan sesuatu mesin itu berfungsi dengan baik, antaranya ialah sistem bearing tidak berfungsi dengan baik. Banyak faktor yang boleh menyebabkan kegagalan sistem bearing tidak berfungsi dengan baik, diantaranya ialah kesalahan pemasangan, gegeran (vibration), faktor kilang seperti kualiti yang tidak baik semasa pembuatan bearing tersebut dan faktor yang paling utama ialah semasa proses penanggalan dan pemasangan dilakukan. Faktor ini seringkali menyebabkan sesuatu bearing itu akan rosak sebelum jangkahayatnya walaupun pengeluar telah memberitahu bahawa jangkahayat bearing tersebut adalah lebih lama lagi.

Perkara seperti ini berlaku adalah disebabkan oleh masalah manusia itu sendiri iaitu seperti teknik yang tidak betul semasa membuka bearing, pulley dan apa sahaja aksesori yang ada pada mesin dengan menggunakan alat yang tidak sesuai. Kadangkala juruteknik atau mekanik kenderaan mengetuk atau memberi hentakan kuat pada bearing untuk memaksa ia keluar. Apa yang akan berlaku ialah teknik ini akan mencederakan shaft atau housing yang memegang bearing atau pulley tersebut.

1.7 Penyataan Masalah

Kami telah membuat tinjauan di bebera buah bengkel yang membuat kerja- kerja membaik pulih kenderaan dan mendapati mekanik menggunakan tukul dan pemutar skru untuk mengeluarkan pulley dan bearing pada alternator. Penggunaan tukul menyebabkan permukaan bearing menjadi tidak rata serta tidak mempunyai ciri-ciri keselamatan. Daripada hasil kajian ini terhasilah projek kami yang dinamakan Bearing Puller . i. Masalah dikenalpasti melalui. a) Melihat dan mengkaji keadaan persekitaran Pergi ke bengkel kereta dan mengkaji cara-cara membuka alternator b) Mengadakan sumbangan atau hasil dan perbincangan dengan : ii. Bertanyakan mekanik-mekanik yang dikenali. Bertanya dengan pengajar.

Masalah yang dikenal pasti

Masalah Connecting clip

Penyataan Masalah mudah patah

Penyelesaian Masalah Membuat ianya lebih kuat

Pulley Bearing

Mudah bengkok Rosak apabila ianya di ketuk

Buka dengan baik Buka dengan baik

Jadual 1 - Penyataan Masalah yang dikenalpasti

iii.

Penyataan masalah melalui teknik 4 W + 1H

WHO WHERE Dimana masalah ini didapati? Di kilang dan bengkel Siapa yang memerlukan Bearing Puller? Juruteknik senggaraan dan mekanik kenderaan

WHY Kenapa perlunya Bearing Puller? Sebab bearing di industri perlu di ganti mengikut jadual yang ditetapkan.

WHEN Bilakah Bearing Puller diperlukan? Mengikut jadual preventive maintenance yang telah ditetapkan HOW Bagaimanakah untuk mengatasi masalah ini? Maka terciptalah Bearing Puller

Rajah 1 Gambarajah Analisa 4W + 1H

iii.

Pengumpulan Maklumat dan Data a. Selepas mengenalpasti alternatif yang dapat menyelesaikan masalah, langkah seterusnya ialah pengumpulan maklumat dan data yang berkaitan dengan produk Bearing Puller`. b. Data ialah maklumat spesifikasi yang terperinci mengenai produk . c. Maklumat ialah rekabentuk terperinci, teknologi, bahan dan kemasan mengenai produk. Fungsi Lain Bagi Bearing Puller

iv.

Mengeluarkan bush bearing dan pulley yang bersaiz sederhana pada shaft. Membuka hub pada brek kereta.

` Cara yang digunakan tidak mempunyai ciri keselamatan. C C Permukaan yang rosak akibat diketuk.

Prototaip yang mengambungkan ciri-ciri keselamatan dan ergonomik.

1.8

Ciri-ciri produk yang hendak dibina.

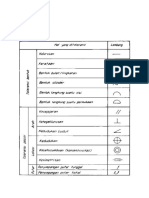

CIRI-CIRI Universal Pulley And Bearing Opener ELEMEN ASAS EKONOMI 1. Kos 2. BAHAN Masa 1. Jenis 2. Guna 3. Kesesuaian 4. Ketahanan 1. Garisan 2. Ruang 3. Bentuk ERGONOMIK 4. Rupa keselamatan 1. Saiz 5. Jalinan. 2. Fungsi. 6. Warna 3. Pergerakan. 4. Imbangan

Jadual 2 : Carta Produk

BAB 2

METODOLOGI PEMBAGUNAN

10

2.1 Metodologi Menjana dan membentuk pelbagai idea yang akan menjurus kepada penyelesaian masalah yang dikenalpasti Mengenalpasti dua kaedah atau prinsip yang berbeza dan menghasilkan idea dalam bentuk lakaran berbeza. Menunjukkan cara kerja yang teratur dan perancangan yang bersistematik. Memudahkan proses penyelesaian masalah dilakukan . Memberi penerangan tentang cara dan perlaksanaan seperti kerja mengikut bahagianbahagian projek. Membolehkan perlaksaan kerja dengan cara yang betul serta mengikut tempoh masa yang ditetapkan atau yang telah dirancang.

2.2 ALTERNATOR Alternator ni merupakan alat elektromekanikal yang convert tenaga mekanikal kepada tenaga elektrik(alternating current/AC).Dari segi prinsipnya apa2 shj alat yang digunakan untuk menjanakan tenaga elektrik (AC) dipanggil alternator,tetapi kebiasaannya alternator merujuk kepada sebuah mesin yang berpusing dipacu oleh enjin automotif atau lain2 enjin internal combustion.

Alternator adalah salah satu komponen yang terdapat dalam sistem cas automotif.

11

Sistem cas automotif terdiri daripada 3 komponen penting iaitu: 1. Bateri. 2. Voltan. 3. Alternator.

2.3 Fungsi dan Kepentingan Alternator Kereta Alternator adalah alat elektromekanikal yang menukarkan tenaga mekanikal kepada tenaga elektrik (alternating current / AC). Fungsi utama alternator adalah mengecas semula bateri serta memberikan bekalan tenaga untuk sistem elektrikal kenderaan, apabila enjin kereta dihidupkan. Apabila enjin hidup, segala bahagian kereta dapat berfungsi seperti:

Interior dan exterior lights (lampu luaran dan dalaman kenderaan). Radio. Wiper Dan lain-lain.

Alternator adalah bahagian kenderaan yang memberikan bekalan tenaga terhadap item-item di atas.

2.4 TANDA-TANDA AWAL ALTERNATOR BERMASALAH

1) Enjin kereta anda sukar dihidupkan 2) Lampu hadapan kereta kelihatan malap 3) Bateri kereta selalu habis 4) Radio akan ter'off' dengan sendirinya 5) Tanda lampu Electrical Fault Light dekat dashboard kereta akan menyala. 6) Kereta macam tak cukup kuasa eletrik dan tersengguk-sengguk (sedikit sentap bila pertukaran gear rendah ke tinggi)

12

2.5 PEMBINAAN REKA CIPTA

Untuk menghasilkan produk ini, pelbagai langkah-langkah pemesinan yang perlu dilalui bermula daripada bahan mentah sehinggalah barangan siap. Antara langkah-langkahnya ialah: Proses pemotongan bahan mentah.

Mesin ini digunakan untuk memotong bahan asal mengikut ukuran yang dikehendaki.

13

POWER BAND SAW

Digunakan untuk membentuk profil benda kerja bermula dari bahan asal sehingga membentuk profil yang dikehendaki.

CNC MILLING 63V

Digunakan untuk membentuk profil

CNC MILLTURN

14

Digunakan untuk membentuk profil

CNC DMU

Digunakan untuk membentuk profil

CNC EDM DIE SINKING

15

2.6 PROFIL YANG DIHASILKAN:

4 JAW YOKE

CONNETING CLIP

16

LCLAMP

STOPPER

DRIVESCREW

17

HANDLEBAR

BAB 3

JANGKAAN HASIL PROJEK

3.1 JADUAL PROJEK

CARTA GANTT

BULAN/ MINGGU PERKARA MENCARI MAKLUMAT PERBINCANG AN DENGAN PENYELIA MENCARI MEMILIH PROJEK MELAKAR & & JAN 1 2 3 4 FEB 1 2 3 4 MAR 1 2 3 4 APR 1 2 3 4 MEI 1 2 3 4 JUN 1 2 3 4

18

NAMA PROJEK MEREKABEN TUK 2D & 3 D

PERACANGAN KERJA

KERJA YANG DILAKUKAN

BULAN/ MINGGU PERKARA MENJALANKAN KERJA MEMESIN PERBINCANGAN DENGAN PENYELIA MEMBUAT LAPORAN KERJA

JAN 1 2 3 4

FEB 1 2 3 4

MAR 1 2 3 4

APR 1 2 3 4

MEI 1 2 3 4

JUN 1 2 3 4

PERANCANGAN KERJA

KERJA YANG DILAKUKAN

19

3.2 CARTA ALIR 1

20

3.3 CARTA ALIR 2

21

3.4 CARTA ALIR 3

22

3.5 KOS KOS YANG TERLIBAT

23 KOS PART LIST NO 1 PART L CLAMP SIZE(mm) 100X100X20 MATERIAL MILD STEEL MILD STEEL MILD STEEL MILD STEEL MILD STEEL MILD STEEL QTY 4 PRICE(RM) 08.70 TOTAL(RM) 34.80

CONETTING CLIP FOUR JAWS YOKE DRIVE SCREW HANDLE

100X100X20

08.70

34.80

200X200X40

17.40

17.40

22X200

15.00

15.00

20 X 200

07.00

07.00

STOPPER

32 X32 X25

11.60

46.40

TOTAL (RM)

155.40

KOS STANDART PART NO PART SIZE (MM) M6 X35 MATERIAL QTY PRICE (RM/PCS) 0.40 TOTAL (RM) 3.20

SKRU

STD

24

2 3 TOTAL (RM)

SKRU Nut

M6x40 M6

STD STD

4 8

0.50 0.30

2.00 2.40 7.40

COST MACHINING NO NAMA MESIN JUMLAH MASA 1. 2. 3. 4. TOTAL POWER BAND SAW CNC MILLING CNC MILLTURN (MAZAK) EDM DIE SINKING 1 JAM 8 JAM 2 JAM 4 JAM RM7.00 RM30.00 RM30.00 RM22.00 RM 7.00 RM 240.00 RM 60.00 RM 88.00 RM 395.00 KADAR SEJAM JUMLAH

KOS KESELURUHAN

KOS KESELURUHAN = KOS PART LIST + KOS STANDARD PART + KOS MEMESIN KOS PENGGUNAAN MESIN = RM 115.40 + 7.60 + 395.00

= RM 518.00

25

3.6 ANALISIS. L CLAMP

26

L CLAMP Yang dikenakan daya sebanyak 60newton besamaan daya sebanyak 6.12 kilogram.

Maka hasilnya L clamp tersebut mengalami kelenturan.

27

Rajah diatas menunjukan kawasan merah yang yang boleh patah apabila dikenakan daya yang berlebihan.

ANALISIS 2

28

4 Jaw Yoke Yang dikenakan daya sebanyak 60newton besamaan daya sebanyak 6.12 kilogram.

29

4 Jaw Yoke tersebut mengalami kelenturan.

30

Rajah diatas menunjukan kawasan merah yang yang boleh patah apabila dikenakan daya yang berlebihan.

KESIMPULAN

31

. Setelah menyiapkan projek akhir akhir ini iaitu Bearing Puller, banyak perkara yang dapat di pelajari dan di perolehi oleh kumpulan kami terutamanya dari segi kerjasama dan semangat yang jitu di antara satu sama lain. Untuk menghasilkan projek ini kami telah membuat beberapa pengagihan mengikut kemahiran masing-masing bagi melancarkan lagi proses pembuatan.

Segala tunjukajar dan penerangan yang diberikan oleh pengajar dan rakan rakan seperjuangan adalah sangat berguna dan kami telah memanfaatkannya dengan sebaik mungkin untuk menghasilkan Bearing Puller yang berkualiti.

Kesimpulan dapat dibuat daripada objektif produk kami mendapati alat ini amat berguna kerana dapat memudahkan dan mempercepatkan kerja, serta dapat mengurangkan kadar kerosakan pada komponen yang dibuka

RUJUKAN

Rujukan kami adalah seperti:

BUKU: Catia V5 R16 Analysis Catia V5 R16 assembly

Mekanik: Encik ayub workshop yong peng.

32 En ah hong workshop layang- layang.

Pensyarah: Encik Muhd Khairul Nizam Bin Ab. Ghani Encik Shah Ramle bin Sohop

Laman Web: http://www.stealth316.com/2-alt-rebuild.htm http://automotiveservices.blogspot.com/2011/02/alternator.html http://autoviq.com/fungsi-alternator-kereta-dan-kepentingannya http://www.sioloon.com/t6627-fungsi-alternator http://www.webwholesellers.com/index.php?route=information/information&information_id=9 http://www.rollaclub.com/faq/index.php?title=Tech:Engine/K_Series/Alternator

33

LAMPIRAN

ANALISIS CATIA 4 JAW YOKE

Analysis1

4 JAW YOKE

MESH:

34

Entity Nodes

Size 1015

Elements 3371

ELEMENT TYPE:

Connectivity TE4 Statistics 3371 ( 100.00% )

ELEMENT QUALITY:

Criterion Good Poor 1005 ( 29.81% ) Bad 190 ( 5.64% ) Worst Average

Distortion

2176 ( 64.55% )

50.846

30.664

Stretch

3371 ( 100.00% ) 3371 ( 100.00% )

0 ( 0.00% )

0 ( 0.00% )

0.332

0.597

Length Ratio

0 ( 0.00% )

0 ( 0.00% )

4.226

2.084

Materials.1

Material Young Modulus Poisson Ratio Density Steel 2e+011N_m2 0.266 7860kg_m3

35

Thermal Expansion 1.17e-005_Kdeg Yield Strength 2.5e+008N_m2

Static Case

Boundary Conditions

Figure 1

STRUCTURE Computation

Number of nodes Number of elements Number of D.O.F. Number of Contact relations : 1015 : 3371 : 3045 : 0

36

Number of Kinematic relations :

Linear tetrahedron : 3371

Name: ComputedRestraint.1 Number of S.P.C : 120

Name: Loads.1 Applied load resultant : Fx = -6 . 997e-015 N Fy = -3 . 220e-015 N Fz = -6 . 000e+001 N Mx = 5 . 899e-009 Nxm My = 7 . 108e-009 Nxm Mz = 6 . 973e-019 Nxm

STIFFNESS Computation

Number of lines Number of coefficients Number of blocks : 3045 : 52836 : 1

Maximum number of coefficients per bloc : 52836 Total matrix size : 0 . 62 Mb

SINGULARITY Computation

Restraint: ComputedRestraint.1

37

Number of local singularities

0 0 0

Number of singularities in translation : Number of singularities in rotation Generated constraint type :

: MPC

CONSTRAINT Computation

Restraint: ComputedRestraint.1 Number of constraints Number of coefficients : 120 : 0

Number of factorized constraints : 120 Number of coefficients : 0 0

Number of deferred constraints :

FACTORIZED Computation

Method Number of factorized degrees Number of supernodes Number of overhead indices Number of coefficients Maximum front width Maximum front size : : : SPARSE 2925 570

: 20100 : 165285 : : 126 8001 1 . 26102 1 1 . 335e+001 6 . 758e-001 4 . 505e-003

Size of the factorized matrix (Mb) : Number of blocks :

Number of Mflops for factorization : Number of Mflops for solve Minimum relative pivot : :

DIRECT METHOD Computation

38

Name: StaticSet.1 Restraint: RestraintSet.1

Load: LoadSet.1 Strain Energy : 9.904e-006 J Equilibrium Applied Forces Relative Reactions Residual Magnitude Error 2.1986e012 -4.9727e013 -3.7588e012 4.1342e013 -7.3037e013 -2.8821e014

Components

Fx (N)

-6.9971e-015

2.2056e-012

1.6076e-013

Fy (N)

-3.2203e-015

-4.9405e013

3.6359e-014

Fz (N)

6.0000e+001

6.0000e+001

2.7483e-013

Mx (Nxm)

5.8985e-009

-5.8981e009 -7.1087e009 -2.8822e014

3.7786e-013

My (Nxm)

7.1080e-009

6.6754e-013

Mz (Nxm)

6.9727e-019

2.6342e-014

Static Case Solution.1 - Deformed Mesh.2

39

Figure 2 On deformed mesh ---- On boundary ---- Over all the model

Static Case Solution.1 - Von Mises Stress (nodal values).2

40

Figure 3 3D elements: : Components: : All On deformed mesh ---- On boundary ---- Over all the model

Static Case Solution.1 - Deformed Mesh.1

41

Figure 4 On deformed mesh ---- On boundary ---- Over all the model

Static Case Solution.1 - Von Mises Stress (nodal values).1

42

Figure 5 3D elements: : Components: : All On deformed mesh ---- On boundary ---- Over all the model

Static Case Solution.1 - Translational displacement vector.1

43

Figure 6 3D elements: : Components: : All On deformed mesh ---- On boundary ---- Over all the model

Global Sensors

Sensor Name Sensor Value Energy 9.904e-006J

44

ANALISIS CATIA 2 L CLAMP

Analysis 2

L CLAMP

MESH:

Entity Nodes Size 425

Elements 1299

ELEMENT TYPE:

Connectivity TE4 Statistics 1299 ( 100.00% )

ELEMENT QUALITY:

Criterion Distortion Good 1026 ( 78.98% ) Poor Bad Worst Average 28.421

270 ( 20.79% ) 3 ( 0.23% ) 46.305

45

Stretch

1299 ( 100.00% )

0 ( 0.00% ) 0 ( 0.00% )

0 ( 0.00% ) 0 ( 0.00% )

0.409 3.466

0.640 1.913

Length Ratio 1299 ( 100.00% )

Materials.1

Material Young Modulus Poisson Ratio Density

Steel 2e+011N_m2 0.266 7860kg_m3

Thermal Expansion 1.17e-005_Kdeg Yield Strength 2.5e+008N_m2

Static Case

Boundary Conditions

46

Figure 1

STRUCTURE Computation

Number of nodes Number of elements Number of D.O.F. Number of Contact relations : 425 : 1299 : 1275 : 0 0

Number of Kinematic relations :

Linear tetrahedron : 1299

47

Name: ComputedRestraint.1 Number of S.P.C : 243

Name: Loads.1 Applied load resultant : Fx = 3 . 002e-015 N Fy = -1 . 392e-015 N Fz = -1 . 000e+001 N Mx = -2 . 800e-001 Nxm My = 6 . 750e-002 Nxm Mz = -9 . 327e-017 Nxm

STIFFNESS Computation

Number of lines Number of coefficients Number of blocks : 1275 : 21234 : 1

Maximum number of coefficients per bloc : 21234 Total matrix size : 0 . 25 Mb

SINGULARITY Computation

Restraint: ComputedRestraint.1 Number of local singularities : 0 0 0

Number of singularities in translation : Number of singularities in rotation :

48

Generated constraint type

: MPC

CONSTRAINT Computation

Restraint: ComputedRestraint.1 Number of constraints Number of coefficients : 243 : 0

Number of factorized constraints : 243 Number of coefficients : 0 0

Number of deferred constraints :

FACTORIZED Computation

Method Number of factorized degrees Number of supernodes Number of overhead indices Number of coefficients Maximum front width Maximum front size : SPARSE : 1032 : 221

: 6345 : 41208 : 90

: 4095 0 . 314392 1 2 . 397e+000 1 . 700e-001 4 . 800e-002

Size of the factorized matrix (Mb) : Number of blocks :

Number of Mflops for factorization : Number of Mflops for solve Minimum relative pivot : :

DIRECT METHOD Computation

Name: StaticSet.1 Restraint: RestraintSet.1

49

Load: LoadSet.1 Strain Energy : 2.765e-006 J Equilibrium

Components

Applied Forces

Relative Reactions Residual Magnitude Error 6.2038e014 -1.8167e012 -3.9790e013 1.5155e014 1.7625e015 -1.1592e014

Fx (N)

3.0022e-015

5.9036e-014

1.4301e-014

Fy (N)

-1.3924e-015

-1.8153e012

4.1879e-013

Fz (N)

1.0000e+001

1.0000e+001

9.1727e-014

Mx (Nxm)

-2.8000e-001

2.8000e-001

4.0622e-014

My (Nxm)

6.7500e-002

-6.7500e002 -1.1499e014

4.7244e-015

Mz (Nxm)

-9.3274e-017

3.1073e-014

Static Case Solution.1 - Deformed Mesh.2

50

Figure 2 On deformed mesh ---- On boundary ---- Over all the model

Static Case Solution.1 - Von Mises Stress (nodal values).2

51

Figure 3 3D elements: : Components: : All On deformed mesh ---- On boundary ---- Over all the model

Global Sensors

Sensor Name Sensor Value Energy 2.765e-006J

1.3 LUKISAN 2D & 3D

52

53

54

55

56

57

58

59

60

61

CARA CARA PEMASANGAN

62

Masukkan connecting clip1 pada 4Jaw yoke

Masukkan connecting clip2 pada 4Jaw yoke

63

Masukkan connecting clip3 pada 4Jaw yoke

Masukkan connecting clip4 pada 4Jaw yoke

64

Sambungkan L clamp 1 pada connecting clip 1

Sambungkan L clamp 2 pada connecting clip 2

65

Sambungkan L clamp 3 pada connecting clip 3

Sambungkan L clamp 4 pada connecting clip 4

66

Masukan skru pada sambungan diantara connecting clip dan L clamp

Masukan skru pada sambungan diantara connecting clip dan L clamp

67

Masukan skru pada sambungan diantara connecting clip dan L clamp

Masukan skru pada sambungan diantara connecting clip dan L clamp

68

Masukan skru pada sambungan diantara connecting clip dan L clamp

Masukan skru pada sambungan diantara connecting clip dan L clamp

69

Masukan skru pada sambungan diantara connecting clip dan L clamp

Masukan skru pada sambungan diantara connecting clip dan L clamp

70

Masukkan nut pada skru skru yang telah di pasang diantara connecting clip dan L clamp

Masukkan nut pada skru skru yang telah di pasang diantara connecting clip dan L clamp

71

Masukkan nut pada skru skru yang telah di pasang diantara connecting clip dan L clamp

Masukkan nut pada skru skru yang telah di pasang diantara connecting clip dan L clamp

72

Masukkan nut pada skru skru yang telah di pasang diantara connecting clip dan L clamp

Masukkan nut pada skru skru yang telah di pasang diantara connecting clip dan L clamp

73

Masukkan nut pada skru skru yang telah di pasang diantara connecting clip dan L clamp

Masukkan nut pada skru skru yang telah di pasang diantara connecting clip dan L clamp

74

Sambungkan stopper dan 4jaw yoke

Sambungkan stopper dan 4jaw yoke

75

Sambungkan stopper dan 4jaw yoke

Sambungkan stopper dan 4jaw yoke

76

Masukkan skru pada stopper dan ketakan

77

Masukkan skru pada stopper dan ketakan

Masukkan skru pada stopper dan ketakan

78

MASUK KAN HANDLE BAR PADA drive skru

79

Masukan hadle bar ke dribe skru.

80

1.5 ALTERNATOR

81

1.6 DIAGRAM ALTERNATOR

82

83

1.7 BEARING

84

You might also like

- Fuel IndicatorDocument18 pagesFuel IndicatorKai Necro100% (1)

- Perbincangan Hasil KerjaDocument2 pagesPerbincangan Hasil KerjaNurul Hafiqah100% (1)

- Slide Teori 1Document18 pagesSlide Teori 1Afiq HaikalNo ratings yet

- Jenis Dan Fungsi AlatanDocument16 pagesJenis Dan Fungsi AlatanAmira Zabidi0% (1)

- EE-320-2 SPESIFIKASIDocument63 pagesEE-320-2 SPESIFIKASIAfieza TumijanNo ratings yet

- PenentukuranDocument14 pagesPenentukuranFord KatimNo ratings yet

- UTY 5 : KAWALAN BELANJAWANDocument40 pagesUTY 5 : KAWALAN BELANJAWANZa'im SaidiNo ratings yet

- CNC GrindingDocument33 pagesCNC GrindingAbdcareem Mohd100% (3)

- Perbezaan Jig Dan LekapanDocument2 pagesPerbezaan Jig Dan LekapanMuhamad AliNo ratings yet

- Bab 2 DrillingDocument34 pagesBab 2 DrillingAsrizal AmirNo ratings yet

- SERVIS MESIN GERUDIDocument11 pagesSERVIS MESIN GERUDIryukikaNo ratings yet

- Jig Dan FixtureDocument4 pagesJig Dan FixtureKhairzam ArijanNo ratings yet

- Jigs ReportDocument31 pagesJigs ReportIman AdibaNo ratings yet

- Maintenance KisarDocument10 pagesMaintenance KisaraqmaldinoNo ratings yet

- Projek GegasDocument17 pagesProjek GegasRosma WatiNo ratings yet

- Assignment Elektrik Dan ElektronikDocument38 pagesAssignment Elektrik Dan ElektronikPuanYanaNo ratings yet

- Kelengkapan BengkelDocument18 pagesKelengkapan BengkelRohayu Abd GhaniNo ratings yet

- L2-Ca01-01.03 - P - Komunikasi 2 HalaDocument10 pagesL2-Ca01-01.03 - P - Komunikasi 2 Halaewan_73100% (1)

- Mesin Larik Jenis dan FungsinyaDocument18 pagesMesin Larik Jenis dan FungsinyaMuhammad LattifNo ratings yet

- Full Report - Automatic Corn Kernel Cutter MachineDocument98 pagesFull Report - Automatic Corn Kernel Cutter MachineKiflie Dalmansa100% (1)

- Pengenalan Mesin Pencanai (Grinding Machine)Document43 pagesPengenalan Mesin Pencanai (Grinding Machine)Azmi MustaffaNo ratings yet

- GearDocument11 pagesGearmetaljawaNo ratings yet

- Maintain welding machinesDocument5 pagesMaintain welding machinesZulHelmiNo ratings yet

- REKABENTUK PROJEKDocument12 pagesREKABENTUK PROJEKJshengLimNo ratings yet

- JIG PENBENANG LUARDocument53 pagesJIG PENBENANG LUARfarizan0% (1)

- MESIN GERUDI PENYELENGGARAANDocument19 pagesMESIN GERUDI PENYELENGGARAANAnonymous iRinqUrNo ratings yet

- AMALINA BT SAHARUDIN D20191088129Document2 pagesAMALINA BT SAHARUDIN D20191088129Baizura Borhan100% (2)

- PENDIMENSIANDocument42 pagesPENDIMENSIANAhmad FaidhiNo ratings yet

- Elektronik IndustriDocument2 pagesElektronik IndustriHaslina Zakaria100% (1)

- Alat AlattanganDocument28 pagesAlat Alattangansafit100% (1)

- Laporan Amali 5 CompressorDocument10 pagesLaporan Amali 5 CompressorAhmad Taufik RosdiNo ratings yet

- Mesin Gerudi MejaDocument5 pagesMesin Gerudi Mejabohari77No ratings yet

- SOP MESINDocument25 pagesSOP MESINSturohberriNo ratings yet

- Bab 4 - Mata GerudiDocument19 pagesBab 4 - Mata Gerudikagat75% (4)

- Chapter 1 - Introduction To Jig & FixtureDocument13 pagesChapter 1 - Introduction To Jig & FixtureMardiyah Jamaluddin100% (1)

- JENIS ALATAN LogamDocument22 pagesJENIS ALATAN Logamnadiahysf100% (2)

- SAFETY DOKUMENDocument9 pagesSAFETY DOKUMENalNo ratings yet

- MesinDocument4 pagesMesinjamz240607No ratings yet

- BAB 9 Penyenggaraan Dan PembaikanDocument37 pagesBAB 9 Penyenggaraan Dan PembaikanSiti Fatimah Mohd JamilNo ratings yet

- PengulirDocument3 pagesPengulirFarul FitriNo ratings yet

- Jig FixtureDocument16 pagesJig FixtureFathoni Usman0% (1)

- Slide 5 - Operasi Motor PenghidupDocument19 pagesSlide 5 - Operasi Motor Penghidupshahrul azwanNo ratings yet

- BENANG SKRUDocument47 pagesBENANG SKRUEmma Cuxcem100% (1)

- Alat Bengkel Mekanikal Susun Atur PelanDocument1 pageAlat Bengkel Mekanikal Susun Atur PelanFarizalmiJuhariNo ratings yet

- Amalan Bengkel MTA 101Document18 pagesAmalan Bengkel MTA 101Akil NohNo ratings yet

- CAD CamDocument17 pagesCAD Cambleed2deathNo ratings yet

- Pengenalan Kepada Solenoid ValveDocument4 pagesPengenalan Kepada Solenoid Valveapi-381833667% (3)

- Lukisan OrtografikDocument55 pagesLukisan OrtografikObOy S RIsonNo ratings yet

- Etika Keusahawanan Bab 3Document24 pagesEtika Keusahawanan Bab 3Siti Nuratiqah OthmanNo ratings yet

- Soalan SKM Level 3Document9 pagesSoalan SKM Level 3Mohd Shazwan100% (1)

- MENGENAL AUTODESK INVENTORDocument9 pagesMENGENAL AUTODESK INVENTORMaz Edi PurNo ratings yet

- Asas Lukisan KejuruteraanDocument163 pagesAsas Lukisan KejuruteraanMohd Zaki100% (4)

- Mesin PencanaiDocument22 pagesMesin Pencanainorul3zsNo ratings yet

- Apa Itu EDMDocument9 pagesApa Itu EDMSyahid HarisNo ratings yet

- OPTIMIZING MAINTENANCEDocument9 pagesOPTIMIZING MAINTENANCEjamil670No ratings yet

- MEKANIK KAPAL TERBANGDocument18 pagesMEKANIK KAPAL TERBANGMuaz FazliNo ratings yet

- Bab 3: Jenis-Jenis Skru Dan NatDocument13 pagesBab 3: Jenis-Jenis Skru Dan Natalhamzi zakariaNo ratings yet

- RANCANG BANGUN ALAT ANGKAT FLEKSIBELDocument4 pagesRANCANG BANGUN ALAT ANGKAT FLEKSIBELDwiWoiiNo ratings yet

- RANCANG BANGUN ALATDocument5 pagesRANCANG BANGUN ALATMuhammad Alfarehzi PramanaNo ratings yet

- Mesin Pembuka Tayar SiapDocument36 pagesMesin Pembuka Tayar SiapAiman Azim100% (1)

- Bab 1 DKMDocument6 pagesBab 1 DKMmhuzaimi77100% (1)

- SEJARAHDocument19 pagesSEJARAHAbdcareem MohdNo ratings yet

- SEJARAHDocument19 pagesSEJARAHAbdcareem MohdNo ratings yet

- SkripDocument3 pagesSkripAbdcareem MohdNo ratings yet

- Setting Inventor IsoDocument23 pagesSetting Inventor IsoAbdcareem MohdNo ratings yet

- Kepentingan Pendidikan Seni VisualDocument3 pagesKepentingan Pendidikan Seni VisualAbdcareem MohdNo ratings yet

- ILMU BANTU DALAM SEJARAH DAN ARKEOLOGIDocument5 pagesILMU BANTU DALAM SEJARAH DAN ARKEOLOGIAbdcareem MohdNo ratings yet

- SJH 1014 (Leopold Von Ranke)Document6 pagesSJH 1014 (Leopold Von Ranke)Abdcareem MohdNo ratings yet

- Soalan Sejarah Tingkatan 4 Bab 6Document19 pagesSoalan Sejarah Tingkatan 4 Bab 6Abdcareem MohdNo ratings yet

- Kepentingan Pendidikan Seni VisualDocument3 pagesKepentingan Pendidikan Seni VisualAbdcareem MohdNo ratings yet

- SJH 1014 (Leopold Von Ranke)Document6 pagesSJH 1014 (Leopold Von Ranke)Abdcareem MohdNo ratings yet

- Sinopsis Bab Demi Bab Hempasan OmbakDocument5 pagesSinopsis Bab Demi Bab Hempasan Ombakbrownsofa60% (15)

- Analisis SyairDocument10 pagesAnalisis SyairAbdcareem MohdNo ratings yet

- APRESIASI SENIDocument3 pagesAPRESIASI SENIAbdcareem MohdNo ratings yet

- CAD, CAM, dan CAE untuk Desain dan ProduksiDocument4 pagesCAD, CAM, dan CAE untuk Desain dan ProduksiAbdcareem MohdNo ratings yet

- Geometrical tolerance chartDocument12 pagesGeometrical tolerance chartAbdcareem MohdNo ratings yet

- Konvensyen Qe 5S Kebangsaan BKT Gambang Resort - V1Document91 pagesKonvensyen Qe 5S Kebangsaan BKT Gambang Resort - V1Abdcareem MohdNo ratings yet

- Rekod Kerosakan Harian Yang Dicatatkan Dalam Bentuk JadualDocument15 pagesRekod Kerosakan Harian Yang Dicatatkan Dalam Bentuk JadualAbdcareem MohdNo ratings yet

- Atucara MajlisDocument1 pageAtucara MajlisAbdcareem MohdNo ratings yet

- 1. C04 PENYELIAAN PENYELENGGARAAN SISTEM AUTOMASI INDUSTRIDocument10 pages1. C04 PENYELIAAN PENYELENGGARAAN SISTEM AUTOMASI INDUSTRIAbdcareem MohdNo ratings yet

- Sinopsis Bab Demi Bab Hempasan OmbakDocument5 pagesSinopsis Bab Demi Bab Hempasan Ombakbrownsofa60% (15)

- Latihan ExcelDocument11 pagesLatihan ExcelAbdcareem MohdNo ratings yet

- Untukmu IbuDocument1 pageUntukmu IbuAbdcareem MohdNo ratings yet

- Surat Mendaki Gunung LedangDocument2 pagesSurat Mendaki Gunung LedangAbdcareem Mohd100% (1)