Professional Documents

Culture Documents

Tecnicas Verificacion Tema 5 - Ing. Mantenimiento

Uploaded by

luis0 ratings0% found this document useful (0 votes)

110 views17 pagesCopyright

© © All Rights Reserved

Available Formats

PPTX, PDF, TXT or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

© All Rights Reserved

Available Formats

Download as PPTX, PDF, TXT or read online from Scribd

0 ratings0% found this document useful (0 votes)

110 views17 pagesTecnicas Verificacion Tema 5 - Ing. Mantenimiento

Uploaded by

luisCopyright:

© All Rights Reserved

Available Formats

Download as PPTX, PDF, TXT or read online from Scribd

You are on page 1of 17

UNIVERSIDAD NACIONAL DE SAN ANTONIO

ABAD DEL CUSCO

FACULTAD DE INGENIERIA ELECTRICA, ELECTRONICA MECANICA

Y MINAS

CARRERA PROFESIONAL DE INGENIERIA MECANICA

TEMA 5

TECNICAS DE VERIFICACION

CURSO:

INGENIERIA DE MANTENIMIENTO

SEMESTRE:

2014-I

TEMA 5

TECNICAS DE VERIFICACION

LIBRO:

MANTENIMIENTO DE MAQUINAS.

AUTORES:

EMILIO BAUTISTA PAZ.

JOSE LUIS MUOZ SANZ.

CELSO PEA ALONSO.

INTRODUCCION

En este captulo se analizan una serie de aspectos ligados a la

comprobacin del funcionaniento y su repercusin en la realizacin del

Mantenimiento.

Estas tecnicas permiten anticiparse a los fallos, teniendo en cuenta el

retraso siempre existente entre la deteccin o seal de alerta y la

actuacin de Mantenimiento.

DETECCION ANTICIPADA DE FALLAS

Con el deterioro progresivo, se puede prever el fallo de un equipo

industrial, iniciando la accin correctora de Mantenimiento con

antelacin suficiente, de forma que idealmente el fallo no llegue a

ocurrir.

El consumo de energa, la prdida de rendimiento, la suciedad del

aceite de lubricacin, los ruidos producidos. el incremento de

temperatura de alguna de sus zonas, las vibraciones transmitidas, etc.,

son magnitudes que pueden ser indicativas del mal estado global de

funcionamiento o de la inadecuada situacin de alguno de sus

elementos.

Para la deteccin de fallos en mquinas, equipos e instalaciones

podemos utilizar la medida de alguna de estas magnitudes, siempre y

cuando se cumplan al menos las condiciones siguientes:

La magnitud est directa o indirectamente ligada al fallo que se

pretende detectar.

La magnitud es fcilmente medible y con aproximacin suficiente,

tanto desde el punto de vista tcnico como del econmico.

La medida de esta magnitud no interfiere el funcionamiento normal

de la mquina, equipo o instalacin.

Deseablemente las variaciones medibles de esa magnitud

corresponden a variaciones del estado de funcionamiento que se

pretende vigilar.

Como alternativa, al menos pueden definirse valores normales de esta

magnitud que corresponden a estado de funcionamiento aceptables de la

mquina, equipo o instalacin, y valores anormales de esta magnitud que

corresponden a estados inadecuados de funcionamiento.

Deseablemente la magnitud medida puede indicar estados inadecuados de

funcionamiento debidos a distintas causas, y en distintos elementos de la

mquina, equipo o instalacin.

Deseablemente una o varias de las caractersticas de la magnitud (por

ejemplo las frecuencias y amplitudes en una vibracin) permiten

discriminar el origen de la situacin inadecuada dentro del conjunto de la

mquina, equipo o instalacin.

Si la magnitud medible cumple estas condiciones bsicas,

grficamente podemos representar el proceso de VERIFICACIN del

funcionamiento y DETECCIN de fallos. Esta figura tiene un valor

conceptual importante, pero no debe tomarse estrictamente como

con valor cuantitativo.

La periodicidad en la medida de la magnitud indicadora debe

asegurar la DETECCIN ANTICIPADA DEL FALLO con antelacin

suficiente para permitir una ACTUACIN DE MANTENIMIENTO que

garantice que la ACCIN CORRECTORA se puede efectuar antes de

que se produzca el fallo.

DETECCION ANTICIPADA DE

FALLOS

Es necesario hacer dos estimaciones fundamentales:

EL VALOR LIMITE de la variable indicadora PARA INICIAR LA ACCIN

CORRECTORA, idealmente fijado en el inicio del envejecimiento

acelerado.

EL INTERVALO DE VERIFICACIN a aplicar en la zona final del

envejecimiento progresivo. de tal forma que se produzca una

DETECCIN ANTICIPADA DEL FALLO con tiempo suficiente para la

actuacin de mantenimiento.

Cuanto mayor sea ese intervalo crecer el riesgo de una demora

importante en la DETECCIN que impida que la ACCIN CORRECTORA

se verifique antes de producirse el FALLO.

Para fijar por tanto el INTERVALO DE VERIFICACIN es necesario

estimar previamente:

El tiempo transcurrido total entre la DETECCIN y la ACCIN

CORRECTORA, es decir la duracin de la actuacin de mantenimiento.

El tiempo transcurrido desde el inicio del envejecimiento acelerado

hasta el FALLO.

La metodologa y el proceso de VERIFICACIN Y DETECCIN se hacen

ms complejos cuando la magnitud medida es indicadora de diversos

posibles fallos.

METODOS GENERALES DE

DETECCION

El diagnstico, suele definirse como "conjunto de actividades

encaminadas a determinar el estado tcnico de un sistema industrial

para emitir un dictamen", se puede tratar a distintos niveles, segn el

grado de complejidad del sistema de deteccin.

Simple observacin el fallo, para la localizacin del elemento averiado.

Observacin subjetiva de los sintonas del mal funcionamiento antes del

fallo.

Anlisis sistemtico pero no instrumentado de los sntomas para

determinar las causas .

Seguimiento instrumentado con medicin de las variables del estado

tcmco para su posterior anlisis.

Sistemas inteligentes de diagnstico con anlisis automtico.

Mtodos Acsticos

El anlisis instrumentado del ruido producido

por los equipos puede tambin realizarse por

dos tipos de mtodos:

Subjetivos:

Basados en la utilizacin de estetoscopios electrnicos con posibilidad

de amplificacin de la seal. Debido a la subjetividad de la percepcin,

son poco fiables, ya que no permiten determinar el nivel de la

magnitud (ruido) que va a definir el estado de la mquina nada ms

que en el aspecto cualitativo.

Objetivos:

Mediante el empleo de fonmetros, registradores y analizadores de

ruido, siendo stos los utilizados normalmente en cualquier tipo de

Mantenimiento de mquinas.

Los sistemas ms sofisticados de anlisis, y que constituyen una

herramienta muy adecuada para el mantenimiento de determinados

equipos, son:

Mtodo de pulsos de choque.

Se basa en el principio de emisin de ondas de presin de muy corta

duracin, producidas por las irregularidades de los elementos.

Tiene el inconveniente de tener un coste elevado y requiere un

conocimiento completo de las caractersticas del elementos a analizar.

Est especialmente indicado para la deteccin de fallos en

rodamientos.

Mtodo de Energa rie pico.

La energa pico es una medida de aceleracin en el rango de alta

frecuencia generalmente hasta los 20 kHz para la deteccin de

problemas de rodamientos con elementos rodantes.

Mtodos basados en el efecto Kurtosis.

Estn basados en la naturaleza estadstica de seales de alta

frecuencia, que se generan de forma aleatoria y depende de los fallos.

Se miden los parmetros de distribucin normal de impulsos que

provienen de las irregularidades (picos de energa), con el efecto

Kurtosis.

METODOS VISUALES

Es evidente que en cualquie sistema

instrumentado tendra siempre una

fase final de comprovacion final de fallo.

FOTOGRAFIA Y VIDEO

Para reproducir movimientos para comparar el cambio de 2

configuraciones en 2 inspecciones.

ENDOSCOPIA

Sirve para inspeccionar zonas de dificl acceso , tecnica muy utilizada

en la inspeccion de cajas reductoras , conducciones , hornos,

turbomaquinas , etc.

SISTEMAS OPTICOS AVANZADOS

La metrologia mediante laser se utiliza en el analisis modal de

vibraciones y ensayos de desgaste.

PERFILOMETRIA

Puede utilizarse como metodo de verificacion de elementos mecanicos

como engranes, levas para su realizacionse utilizan tales proyectores de

contorno que permiten observar y medir a escala ampliada.

You might also like

- Cómo Una Herramienta de Checklist Puede Ayudarle A Minimizar Los CostosDocument51 pagesCómo Una Herramienta de Checklist Puede Ayudarle A Minimizar Los CostosCarlos JaénNo ratings yet

- Ejercicio de cinemática DH para 5 sistemas robóticosDocument4 pagesEjercicio de cinemática DH para 5 sistemas robóticosAlejandro CañarNo ratings yet

- Investigacion 4 Unidad Equipo MelissaDocument25 pagesInvestigacion 4 Unidad Equipo MelissaYalia Etelbina LOopez CruzNo ratings yet

- Normas TransformadoresDocument3 pagesNormas TransformadoresFranz Montero RamirezNo ratings yet

- Definicion de Fallas de Los EquiposDocument9 pagesDefinicion de Fallas de Los EquiposReinaldo RomeroNo ratings yet

- 6 - RCMDocument39 pages6 - RCMCHARLES HUMBERTONo ratings yet

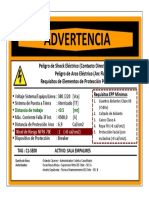

- Advertencia Sala ElectricaDocument1 pageAdvertencia Sala ElectricaOscar Jairo Reyes MezaNo ratings yet

- Up Time - Organizacion y Liderazgo en El MantenimientoDocument99 pagesUp Time - Organizacion y Liderazgo en El MantenimientoAlejandro EscaleraNo ratings yet

- Mantenimiento Deficiente & Beneficios de Un Buen Mantenimiento.Document7 pagesMantenimiento Deficiente & Beneficios de Un Buen Mantenimiento.José David BonillaNo ratings yet

- Hoja-Resumen Datos de MantenimientoDocument1 pageHoja-Resumen Datos de MantenimientoANCIENT WARRIORNo ratings yet

- Ficha ambiental para carrocería INVICARDocument55 pagesFicha ambiental para carrocería INVICARJuan Diego MoyaNo ratings yet

- Norma Técnica Ecuatoriana Nte Inen 2118:2013Document9 pagesNorma Técnica Ecuatoriana Nte Inen 2118:2013Dylan GomezNo ratings yet

- Unidad 2 Mantenimiento Correctivo Modulo 1Document45 pagesUnidad 2 Mantenimiento Correctivo Modulo 1Nicholas SmithNo ratings yet

- Sistemas Embebidos MCTDocument73 pagesSistemas Embebidos MCTDarwin CarrilloNo ratings yet

- Ejemplo Práctico Del Uso de Un Sistema Controlado Por PLCDocument3 pagesEjemplo Práctico Del Uso de Un Sistema Controlado Por PLCJesus Antonio Hernandez RodriguezNo ratings yet

- Mantenimiento - Grupo 05 - Avance 1Document18 pagesMantenimiento - Grupo 05 - Avance 1Brayan MezaNo ratings yet

- 7 Al 11-1Document14 pages7 Al 11-1Ferchoou GuevaraNo ratings yet

- A017Document7 pagesA017Paul ZapataNo ratings yet

- Fiabilidad de SistemasDocument4 pagesFiabilidad de Sistemasrobinho87guti100% (1)

- Confiabilidad de Componentes y SistemasDocument91 pagesConfiabilidad de Componentes y SistemasWaldo AcostaNo ratings yet

- TP - Balanceo de Lineas PDFDocument5 pagesTP - Balanceo de Lineas PDFEdgardo RastelliNo ratings yet

- Cuadro Comparativo de Los Graficos de Control 1909Document4 pagesCuadro Comparativo de Los Graficos de Control 1909Fer FrancoNo ratings yet

- Taller ExtraclaseDocument12 pagesTaller ExtraclaseYeison Camilo Zapata DavidNo ratings yet

- Ejercicios Administracion de AlmacenesDocument85 pagesEjercicios Administracion de AlmacenesAngel FloresNo ratings yet

- Tipo de FabricaDocument3 pagesTipo de FabricaRuben Lopez RicoNo ratings yet

- Preservacion ProgresivaDocument3 pagesPreservacion ProgresivaLuis Daniel RodríguezNo ratings yet

- Efecto Villari, Temp Curie, Vicalloy, Mag Blando y DuroDocument3 pagesEfecto Villari, Temp Curie, Vicalloy, Mag Blando y DuroFabricioBorjaReinoso100% (1)

- 2.1. Definición de Interés Simple - Ingenieria EconomicaDocument3 pages2.1. Definición de Interés Simple - Ingenieria EconomicaOscar Arturo Avalos de la CruzNo ratings yet

- Practica #06 EjerciciosDocument17 pagesPractica #06 EjerciciosRodrigo AquipuchoNo ratings yet

- Método Sinérgico de LocalizaciónDocument3 pagesMétodo Sinérgico de LocalizaciónWilliam DextreNo ratings yet

- Proyecto de InvestigacionDocument28 pagesProyecto de InvestigacionNoe Adan Sánchez HernándezNo ratings yet

- Unidad 5 Administracion de Operaciones 1Document12 pagesUnidad 5 Administracion de Operaciones 1EvaMuñozNo ratings yet

- ConfiabilidadDocument8 pagesConfiabilidadEVELYN DEYANIRA ARELLANO HERNANDEZ100% (1)

- Controlador Proporcional Integral DerivativoDocument2 pagesControlador Proporcional Integral DerivativovectorprimeadrianjosNo ratings yet

- Optimizacion Costo Riesgo Caso EstudioDocument6 pagesOptimizacion Costo Riesgo Caso EstudioSandro GastanagaNo ratings yet

- Organigrama de MagnaDocument5 pagesOrganigrama de Magnaahslyruiz75No ratings yet

- Simulación SimnonDocument6 pagesSimulación SimnonDiego Enrique Pérez BreñaNo ratings yet

- Mantenimiento y Fiabilidad de Los EquiposDocument8 pagesMantenimiento y Fiabilidad de Los EquiposomarNo ratings yet

- EJERCICIODocument2 pagesEJERCICIOANA LUCIA ESTRADA ALVARADONo ratings yet

- Investigacion Sobre Operacion de BodegasDocument6 pagesInvestigacion Sobre Operacion de BodegasJesus Perez AparicioNo ratings yet

- Unidad 3Document10 pagesUnidad 3Rafael González CamarilloNo ratings yet

- 11 Ejercicios Grafico XRDocument5 pages11 Ejercicios Grafico XRAlexander PinedaNo ratings yet

- Simulación de venta de programas de fútbol, citas dentales y juegos de apuestasDocument2 pagesSimulación de venta de programas de fútbol, citas dentales y juegos de apuestasOscar M Gelves0% (2)

- Tipos de CronometrajeDocument4 pagesTipos de CronometrajeRobertoPinedaNo ratings yet

- Mantenimiento Cuestionario MauricioDocument4 pagesMantenimiento Cuestionario MauricioSarahi LechugaNo ratings yet

- Lista de Verificacion de Edificio NaveDocument1 pageLista de Verificacion de Edificio NaveLiz Montero MoralesNo ratings yet

- Clase 1Document14 pagesClase 1Juan JordanNo ratings yet

- 4.5 Externalizacion e Internalizacion de CostosDocument12 pages4.5 Externalizacion e Internalizacion de Costosdg5000No ratings yet

- Caso R&RDocument9 pagesCaso R&Rarmando arratiaNo ratings yet

- Instituto Tecnológico Nacional de México en Celaya: Variación de ManufacturaDocument4 pagesInstituto Tecnológico Nacional de México en Celaya: Variación de ManufacturaFLOR DANIELA RICO NUÑEZ100% (1)

- Práctica 2 Singularidades de Una Central de Generación Eólica Santino Romano PDFDocument7 pagesPráctica 2 Singularidades de Una Central de Generación Eólica Santino Romano PDFSanto RomanoNo ratings yet

- Ejercicios de Tipos de ModelosDocument6 pagesEjercicios de Tipos de ModelosRodolfo EmanuelNo ratings yet

- Gestión de calidad en la industria automotrizDocument13 pagesGestión de calidad en la industria automotrizBrenda PeñuelaNo ratings yet

- Taller #10 Gráficos de Control de AtributosDocument4 pagesTaller #10 Gráficos de Control de AtributosJhon Jairo Torres RiosNo ratings yet

- Antologia de Control Estadistico de Calidad 2015Document46 pagesAntologia de Control Estadistico de Calidad 2015Saintt Demon100% (2)

- Simbología neumáticaDocument6 pagesSimbología neumáticaDiego Wayar MamaniNo ratings yet

- INTRODUCCIÓN SimulaDocument12 pagesINTRODUCCIÓN SimulaRosa Imelda García ChiNo ratings yet

- Mantenimiento Predictivo EXPODocument35 pagesMantenimiento Predictivo EXPOLaura MarinNo ratings yet

- Mantenimiento Unidad 4Document15 pagesMantenimiento Unidad 4santiago jarquinNo ratings yet

- UF2246 - Reparación de pequeños electrodomésticos y herramientas eléctricasFrom EverandUF2246 - Reparación de pequeños electrodomésticos y herramientas eléctricasRating: 2.5 out of 5 stars2.5/5 (3)

- 01 - Fundamentos TgsDocument38 pages01 - Fundamentos Tgsluis100% (1)

- 02-2 Intro Prog Conc - ComplementoDocument3 pages02-2 Intro Prog Conc - ComplementoluisNo ratings yet

- Padre Rico Padre Pobre ResumenDocument6 pagesPadre Rico Padre Pobre Resumenluis50% (2)

- Amortizacion de Un PrestamoDocument38 pagesAmortizacion de Un PrestamoluisNo ratings yet

- Tecnicas Verificacion Tema 5 - Ing. MantenimientoDocument17 pagesTecnicas Verificacion Tema 5 - Ing. MantenimientoluisNo ratings yet

- Laboratorio de HipotesisDocument4 pagesLaboratorio de HipotesisluisNo ratings yet

- Calculo Tornillo Sin Fin y Rueda DentadaDocument8 pagesCalculo Tornillo Sin Fin y Rueda DentadaluisNo ratings yet

- Comenzar A VenderDocument8 pagesComenzar A VenderluisNo ratings yet

- Modelo Grup AnonymousDocument4 pagesModelo Grup AnonymousluisNo ratings yet

- Curva de PrecioDocument5 pagesCurva de PrecioluisNo ratings yet

- Carac y PreciosDocument3 pagesCarac y PreciosluisNo ratings yet

- SnifferDocument4 pagesSnifferStefani Huamán SarmientoNo ratings yet

- CulturaDocument1 pageCulturaluisNo ratings yet

- AnovaDocument2 pagesAnovaluisNo ratings yet

- Ejemplo Clases de AnalisisDocument2 pagesEjemplo Clases de AnalisisluisNo ratings yet

- Ads2 ResumenDocument2 pagesAds2 ResumenluisNo ratings yet

- Compartir Lector CD en RedDocument6 pagesCompartir Lector CD en RedluisNo ratings yet

- Compartir Lector CD en RedDocument6 pagesCompartir Lector CD en RedluisNo ratings yet

- Expo MonitoresDocument7 pagesExpo MonitoresluisNo ratings yet

- Resumen Arqui2Document2 pagesResumen Arqui2luisNo ratings yet

- Entorno EnterpriseDocument6 pagesEntorno EnterpriseluisNo ratings yet

- Método Simplex para la optimización de problemas de programación linealDocument18 pagesMétodo Simplex para la optimización de problemas de programación linealEduardo JacomeNo ratings yet

- Sesion 01Document8 pagesSesion 01luisNo ratings yet

- Planificacion Seguimiento Proyectos MSProjectDocument10 pagesPlanificacion Seguimiento Proyectos MSProjectjaime_garcia_34No ratings yet

- PromediosNotasMayorMenorIntermedioAssemblerDocument4 pagesPromediosNotasMayorMenorIntermedioAssemblerluisNo ratings yet

- Lab 3Document2 pagesLab 3luisNo ratings yet

- Con El Tiempo y La Experiencias Vividas Con El Paso de ÉsteDocument1 pageCon El Tiempo y La Experiencias Vividas Con El Paso de ÉsteluisNo ratings yet

- CianocriDocument1 pageCianocriluisNo ratings yet

- Física I: Cantidades vectorialesDocument20 pagesFísica I: Cantidades vectorialesGab PoNo ratings yet

- PROY NOM 008 SCFI 2017 SistGenUnidadesMedida - DOF - Jul2018Document47 pagesPROY NOM 008 SCFI 2017 SistGenUnidadesMedida - DOF - Jul2018Omar IslasNo ratings yet

- Informe 1 VectoresDocument13 pagesInforme 1 VectoresAlex Rocha Viera100% (1)

- Fuerza de EquilibrioDocument8 pagesFuerza de Equilibriokatherine villanuevaNo ratings yet

- Guia Ciencias ExperimentalesDocument21 pagesGuia Ciencias ExperimentalesdevilmoskNo ratings yet

- Magnitud (Matemática)Document4 pagesMagnitud (Matemática)Marito KontreNo ratings yet

- Introducción a vectores: magnitudes, dirección y sentidoDocument3 pagesIntroducción a vectores: magnitudes, dirección y sentidoRamon SarmientoNo ratings yet

- Separata Del Segundo Semestre.-Introducción Al DerechoDocument36 pagesSeparata Del Segundo Semestre.-Introducción Al DerechoErwinNo ratings yet

- SISTEMAS VECTORIALES - en ProcesoDocument43 pagesSISTEMAS VECTORIALES - en ProcesoCesar Andre Arrollo SalazarNo ratings yet

- Calibracion Multimetro DigitalDocument104 pagesCalibracion Multimetro DigitalJulián BustosNo ratings yet

- Examen Parcial - Estatica Ricardo Aldoradin QuispeDocument13 pagesExamen Parcial - Estatica Ricardo Aldoradin QuispeRicardoNo ratings yet

- Ejercicios de vectores y cálculo vectorialDocument1 pageEjercicios de vectores y cálculo vectorialnikol dayanna henao barreraNo ratings yet

- PRACTICA 1 Calculo Vectorial U1Document10 pagesPRACTICA 1 Calculo Vectorial U1GENARO ALEXIS RODRIGUEZ VILLASEÑORNo ratings yet

- Descripción y Visualización GeométricaDocument11 pagesDescripción y Visualización GeométricaAlfredo Gomez GutierrezNo ratings yet

- Algebra Como Modelizacion Funciones PDFDocument37 pagesAlgebra Como Modelizacion Funciones PDFNabil Ortegón100% (1)

- Metodología para La Construcción de Índices Compuestos Aplicado A La EconomíaDocument75 pagesMetodología para La Construcción de Índices Compuestos Aplicado A La EconomíasandraNo ratings yet

- Método Cuantitativo Batelle - ColumbusDocument34 pagesMétodo Cuantitativo Batelle - ColumbusAbml Vladmr VrgyascriNo ratings yet

- Sem 2Document6 pagesSem 2sofía segundomontes0% (1)

- Marco Teorico VectoresDocument3 pagesMarco Teorico VectoresKatherine Chacón40% (5)

- Teorade ErroresDocument14 pagesTeorade ErroresIzaskun IGOA LIZARRAGANo ratings yet

- Dibujo IndustrialDocument15 pagesDibujo IndustrialMariia Angela MashelNo ratings yet

- Practica Tec-132-4Document3 pagesPractica Tec-132-4Elvis Tavarez SanchezNo ratings yet

- Texto ExplicativoDocument16 pagesTexto ExplicativoUn pedacito de CieloNo ratings yet

- Magnitudes físicas escalares y vectorialesDocument4 pagesMagnitudes físicas escalares y vectorialesConservatorio Camo PereiraNo ratings yet

- U11 - Tabla - Funciones de Transformacion de BatelleDocument3 pagesU11 - Tabla - Funciones de Transformacion de BatellepepeNo ratings yet

- Cálculo de InceridumbresDocument9 pagesCálculo de InceridumbresFrancisco ModregoNo ratings yet

- Medida en el Nivel InicialDocument27 pagesMedida en el Nivel InicialClaudioNazarenoMartín100% (1)

- Física 5 - IB - 2021Document50 pagesFísica 5 - IB - 2021Giancarlo Fernando Villanueva ZuloetaNo ratings yet

- GFPI-F-019 - Guía - Aprendizaje - Confección de Ropa Hogar en Técnica de Patchwork.Document12 pagesGFPI-F-019 - Guía - Aprendizaje - Confección de Ropa Hogar en Técnica de Patchwork.Nayibe Laverde OlayaNo ratings yet