Professional Documents

Culture Documents

As de Lata en Industria de Alimentos Mary

Uploaded by

freddy2679Original Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

As de Lata en Industria de Alimentos Mary

Uploaded by

freddy2679Copyright:

Available Formats

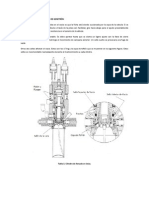

SELLADORAS DE LATA EN INDUSTRIA DE ALIMENTOS La cerradora de latas manual JK SOMME S1 se caracteriza por su robustez, su simpleza, su versatilidad y su modo de operacin

totalmente manual. Est indicada para cerrar latas redondas, metlicas o de cartn con dimetros comprendidos entre 52 y 222 mm y alturas entre 20 y 300 mm. Compuesta por un nico cabezal de cierre con dos rulinas de cierre ( 1 y 2 operacin ) en oposicin, accionadas por una palanca de forma manual. Un nico motor trifsico a 220-380 V o monofsico (alumbrado normal) 220 V. Especialmente indicada para: * Conservera, produccin industrial* Conservas caseras, conservas artesanales* Colegios, institutos de formacin...* Laboratorios* Realizar pruebas de mercado, etc... Conservas de cangrejo de ro Conservas de caracoles Alpiste, comida para pajaros Fabada asturiana Ropa interior Queso manchego Fabricantes de maquinaria para fabricar latas Regalos promocionales Velas Pastelerias "La cerradora de botes o envasadora semiautomatica latas S1 es la enlatadora perfecta para todo aquel que empieza en el mundo de las conservas."

ENLATADORA AUTMATICA FLASH PACK Funcin: Mquina completa para descabezar, eviscerar, lavar y enlatar automticamente, sardinas o pescados similares. Produccin: Hasta 220 latas 1/4 club /min. o equivalente.

Servicio: 12 a 18 personas.

Dimensiones: - Longitud: 8,00 m. - Anchura: 2,60 m. - Altura: 1,45 m. Construida en Acero AISI - 316

Dimensiones: Largo: 1.80m Motor: 2HP/1.5 KW Dimensiones: Largo: 1.80m Ancho: 0.75m Altura: 1.05m Ancho: 0.75m Altura: 1.05m

El Sellado de Latas

El Sellado de Latas

Descubramos paso a paso las etapas por las que pasa el enlatado Sin duda alguna, el enlatado no pasar de moda en Latinoamrica con la facilidad que algunos se plantean. Tradicin y viabilidad econmica son los valores fundamentales de su implantacin. Este artculo va a analizar los distintos pasos del proceso de enlatado. Por selladoras entendemos aquellas mquinas que agregan mecnicamente componentes o piezas finales al cuerpo de las latas de forma completamente hermtica, evitando las fugas y el envenenamiento de productos. El enlatado apareci en Europa a partir del inicio del siglo XX, donde las partes superior e inferior tenan un doble sellado al cuerpo de la lata. El trmino sanitario indicaba que no se usaba la soldadora en los extremos con doble sellado, sino en la parte exterior de la lata. En 1910, se presentaron las selladoras de latas con doble sellado que cumplan los requisitos del proceso moderno de bebidas y alimentos. El sellado doble Este es un componente fundamental de la lata. Cada ngulo, radio y dimensin de la lata, incluyendo el compuesto de sellado, el cuerpo, la cua de sellado y el perfil de la ranura del rollo de sellado deben corregirse para garantizar un sellado hermtico. Por doble sellado se denomina el doblez al final de la lata que contiene el compuesto de sellado y una pestaa que permite su ajuste, donde se forman cinco pliegues de metal. El compuesto de sellado entre los pliegues proporciona un sellado preciso.

Un sellado doble convencional requiere dos operaciones conocidas como operacin primera y segunda, para producir un sellado de calidad. Esto se consigue con los rollos de sellado, resultando fundamental la seleccin del perfil correcto del rodillo de sellado. En esto influyen un gran nmero de factores, como el tipo y grosor del material, el diseo de la lata y de los cierres de sta, el peso del compuesto y otros factores. Por lo general, los fabricantes de las latas colaboran con los fabricantes de las selladoras para establecer la cua de sellado y el diseo del rodillo de sellado. Para completar la operacin de sellado, tanto el cuerpo como los extremos de la lata se mantienen juntos en una cua de sellado mediante presin vertical aplicada por una elevadora inferior o una placa base, mientras la lata pasa por la mquina. Durante el ciclo de sellado, el extremo de la lata se junta con el cuerpo de la lata, realizando la primera operacin de sellado y comenzando a girar la lmina. A continuacin, comienza la segunda operacin, que permite endurecer ms los sellos de la lata, formando un sellado hermtico en ambas partes. Tipos de mquinas Existen dos tipos bsicos de selladoras: la giradora de lata y el cabezal girador esttico de latas. Por girador esttico de latas entendemos aquellas mquinas que mantienen el cierre de la lata y el cuerpo de sta estticos en la cua de sellado a travs del elevador inferior, mientras los rodillos de sellado giran alrededor de la lata. La mayora de este tipo de selladoras cuenta con dos rodillos de sellado primario y dos secundarios espaciados igualmente y ubicados diametralmente opuestos para reducir al mnimo la desviacin de la cua y del rodillo. Las mquinas que incorporan hasta seis cabezales de sellado pueden alcanzar velocidades de entre 25 y 300 latas por minuto, siendo muy utilizadas en la industria alimenticia. Giradoras de latas rotatorias Con la llegada de mayores volmenes de produccin, aumentaron los requisitos de velocidad, especialmente en el enlatado de cervezas y bebidas. Se alcanzaron entre 4 y 18 estaciones de llenado, proporcionando velocidades de entre 100 y 2300 latas por minuto. En una selladora giradora de latas, la lata y los componentes finales son mantenidos entre una cua selladora rotativa y una elevadora inferior, la cual est controlada por una leva de sellado. Los rodillos de sellado primeros y segundos toman contacto con la lata y los cierres para formar un sellado doble. Las latas de paredes finas cuentan con tecnologa que evita cualquier accidente o quiebre de la lata. Entre los componentes clave, las grandes enlatadoras de hoy da requieren mquinas robustas con gran rendimiento, bajo mantenimiento y una larga vida productiva. La mquina debe estar construida en un marco robusto libre de vibraciones para garantizar una operacin sin problemas a altas velocidades. La torreta de sellado Al ser el objetivo inicial de las selladoras el sellado de las partes superior e inferior de un envase, para construir latas y mantener la integridad del producto durante un largo periodo de tiempo, la torreta de sellado es considerada el corazn del equipo. En ella se produce el sellado de las tapas a la lata, por lo que requiere una construccin dura y robusta. Este equipo consiste en una torreta superior y una torreta inferior, montadas sobre una columna central apoyada en las partes inferior y superior por rodamientos de alta precisin y resistencia. El alineamiento preciso de ambos componentes resulta fundamental para conseguir un excelente sellado doble. Las torretas albergan las brocas de sellado, los niveladores de sellado, los rodillos de sellado, los cojines de expulsin y los elevadores inferiores. Todos estos subensamblajes son unidades de alta precisin que requieren un mantenimiento programado para asegurar su correcto ajuste, lubricacin y operacin dentro de las recomendaciones de cada fabricante. La mayora de estos ofrecen servicios de entrenamiento y asistencia tcnica. El motor de la selladora Existen varias opciones respecto a motores. Actualmente, la ms popular contiene un invertidor AC que controla un motor invertidor. Esta opcin proporciona la aceleracin y desaceleracin precisas para ayudar a reducir el desgaste de los equipos. La mayora de los invertidores son compatibles con PLC, por lo que pueden ser integrados en cualquier lnea de produccin. El siguiente elemento a tener en cuenta es el motor de la llenadora, el cual est sincronizado con la selladora mediante una caja de cambios o una correa reguladora de tiempo. A veces se ajustan agarres de seguridad, tanto elctricos como mecnicos, para proteger la selladora y la llenadora. Los agarres tipo tensin de resorte se ajustan mediante un tornillo que supera el par de fuerza inicial de la llenadora y permiten que esta opere en situaciones de emergencia.

La versin elctrica ofrece mucha ms proteccin, tanto a la selladora como a la llenadora. El agarre es alimentado electromagnticamente por una bovina DC de bajo voltaje. Al usar reoestatsticas y temporizadores, se puede utilizar alto voltaje para iniciar y parar la unidad mientras que el bajo voltaje se reserva a la operacin continua. Esto permite reducir el riesgo de dao del equipo si se produce una falla. Por lo general, durante el proceso de enlatado automatizado de bebidas y cerveza a alta velocidad, las latas son llenadas con una cantidad medida de producto, para ser transferidas desde la llenadora a la mesa de alimentado de latas de la selladora. Esta transferencia de la llenadora a la selladora es fundamental. Existen dos tipos de transferencia de la llenadora a la selladora. Para llenadoras con vlvulas de llenado que estn igualmente elevadas a la cadena de alimentacin de la selladora de latas, se usar una descarga tangencial. Si la altura de la vlvula de llenado es ligeramente inferior a la cadena de alimentado de la selladora, la lata es acelerada mediante una curva parablica usando rieles de gua especialmente diseados para la lata y dedos o fingers de agarre en la plataforma de la llenadora. La selladora toma control de la lata en el punto de descarga de la llenadora mediante la cadena de alimentado de la lata con fingers igualmente espaciados y sincronizados con la torreta de sellado. Una transferencia sin sobresaltos de la llenadora a la selladora resulta crtica y se ver muy afectada por la prdida de sincronizacin o un mal posicionamiento de los rieles. Este segundo problema se puede solucionar aplicando agua con una solucin con 2% de jabn a la transportadora. Una inspeccin regular y un mantenimiento correcto del rea de transferencia de la lata pueden mejorar el rendimiento y la eficiencia. El alimentado de tapas puede realizarse manualmente desde un carrusel o de forma automtica en una mquina que realiza una hendidura y extrae las bolsas. Se recomienda instalar un sistema de alimentacin a velocidades superiores a 300 unidades por minuto. Una vez que llegan a la selladora, las tapas son separadas y ordenadas para casar con la lata. Entonces, se eleva la lata para que se ajuste a la tapa. Para realizar el sellado, la lata comienza a girar en un mecanismo automatizado mediante un sensor. El tiempo de escaneado es de 2 milisegundos. La velocidad de la lnea de produccin determinar si esta necesita una o dos unidades de alimentado, en especial si se superan 1600 unidades por minuto. Lubricacin y otras aplicaciones La importancia de la lubricacin en la torreta de sellado es fundamental, prefirindose el aceite a la grasa para la mayora de aplicaciones, ya que enfra, limpia y es reciclable. Los sistemas de aceite recirculantes y filtrados han permitido aumentar el rendimiento de las selladoras. Los cojinetes de sellado cermico con lubricacin reducida han aumentado la vida de los rodillos de sellado. Existen cuatro opciones de cerrado de latas: vaco con vapor, vaco mecnico y gasificado cubierto, ya sea de CO2 o N2. Este ltimo es el ms usado en la industria de cervezas y bebidas. La inyeccin de gas o el fluido de gas se mantienen durante todo el proceso de ajuste. Ciertos dosificadores aplican gas a la parte superior de la tapa a un alto nivel de fluido pero con la mnima presin para evacuar el aire del cabezal sin afectar al producto. En los productos con bajo nivel de carbonatado es necesario inyectar LN2 en la superficie del producto para generar presin interna en la lata, especialmente en latas livianas. Es importante que no se cree espuma en este proceso. Por ltimo, la calidad de un producto enlatado viene determinada por la cantidad de oxgeno en su interior, por lo que es necesaria su extraccin antes del sellado. En la industria de refrescos y cerveza se extrae bajo cubierta gaseada. Cualquier reduccin de aire aumenta la vida de anaquel. Estos son los pasos seguidos en cualquier proceso de enlatado. Maximize su produccin con equipos confiables!

You might also like

- Sistemas de Una Selladora de LatasDocument3 pagesSistemas de Una Selladora de LatasDoris Julca BravoNo ratings yet

- Vacio EnlatadoraDocument4 pagesVacio Enlatadorafelipe19122001No ratings yet

- Conservacion de La Carne de TruchaDocument68 pagesConservacion de La Carne de TruchaCarlitos ChNo ratings yet

- Cuestionario de TextilesDocument8 pagesCuestionario de TextilesrokoNo ratings yet

- Generalidades AlgodónDocument21 pagesGeneralidades AlgodónOmar BonillaNo ratings yet

- Proceso de Producción de LecheDocument5 pagesProceso de Producción de LecheAbner PiedraNo ratings yet

- NTC3492Document10 pagesNTC3492Oscar Andres Anacona Giraldo100% (1)

- Cadena Proyecto 1, 2 y 3 Parte FinlizadaDocument47 pagesCadena Proyecto 1, 2 y 3 Parte FinlizadaJese SafiroNo ratings yet

- Proceso de Elaboración de Pulpa Congelada de GuayabaDocument4 pagesProceso de Elaboración de Pulpa Congelada de GuayabaGvrNo ratings yet

- SecaderosDocument55 pagesSecaderosJavier BravoNo ratings yet

- DISEÑO DE SISTEMAS DE PRODUCCIÓN - IT421Document10 pagesDISEÑO DE SISTEMAS DE PRODUCCIÓN - IT421MAYDEE JUDI CALLISAYA SURCONo ratings yet

- Néctar de NaranjaDocument4 pagesNéctar de NaranjaVALEJANo ratings yet

- Maquinas CorregidosDocument20 pagesMaquinas CorregidosJean C. LaymeNo ratings yet

- AGROINDUSTRIA POMALCA2original 1Document41 pagesAGROINDUSTRIA POMALCA2original 1JairEnriquezMartinezNo ratings yet

- Msds Ultra Inspector 506Document3 pagesMsds Ultra Inspector 506jhonkennedy17No ratings yet

- Herramientas Usadas en La Cosecha de Miel de AbejaDocument9 pagesHerramientas Usadas en La Cosecha de Miel de AbejaGeraldinneNo ratings yet

- Proceso de producción de almidón a partir del maízDocument24 pagesProceso de producción de almidón a partir del maízArmando CruzNo ratings yet

- Planta AlprosaDocument9 pagesPlanta AlprosaLiss AvendañoNo ratings yet

- Diagnostico y Evaluacion Tecnica EstablosDocument3 pagesDiagnostico y Evaluacion Tecnica EstablosAndrea Cavassa75% (4)

- Proceso de La MandarinaDocument2 pagesProceso de La MandarinaÃndres DE LA Cruz100% (1)

- Hermasa Brochure en EsDocument56 pagesHermasa Brochure en EsJMIFBNo ratings yet

- Sal de CuraDocument1 pageSal de CuraCris GONo ratings yet

- Iso26000 CocacolaDocument4 pagesIso26000 CocacolaRafael MalamboNo ratings yet

- NTC832-2 Melones Especificaciones Del EmpaqueDocument9 pagesNTC832-2 Melones Especificaciones Del Empaquejlrojas7No ratings yet

- Implementación de Las BPM en El Proceso de MacaDocument36 pagesImplementación de Las BPM en El Proceso de MacaDionicio Carrasco CastrejonNo ratings yet

- Harina y Aceite de Pescado Final!Document10 pagesHarina y Aceite de Pescado Final!Maynice Tejada VillasanteNo ratings yet

- Catálogo de productos de limpieza VibalcaDocument20 pagesCatálogo de productos de limpieza Vibalcaluis miguel quispe lapaNo ratings yet

- INACALDocument22 pagesINACALJean Pierre JaraNo ratings yet

- Maduracion Acelerada de QuesosDocument5 pagesMaduracion Acelerada de Quesosatila117No ratings yet

- U3 ET LixiviadorDocument39 pagesU3 ET LixiviadorDiego JimenezNo ratings yet

- Guantes látex examen protección barreraDocument2 pagesGuantes látex examen protección barreraalejandra100% (1)

- Estrategias limpias queso empresa CascadaDocument21 pagesEstrategias limpias queso empresa CascadaAlejandra Estupiñan RosasNo ratings yet

- Industrialización de Trigo Pan PDFDocument6 pagesIndustrialización de Trigo Pan PDFMaxiNo ratings yet

- ArticulosDocument3 pagesArticulosPresupuesto 2020No ratings yet

- Diagnóstico Situasional de La Industria PesqueraDocument24 pagesDiagnóstico Situasional de La Industria PesqueraMarly Flores MorenoNo ratings yet

- Examen final de diseño de plantas y equiposDocument2 pagesExamen final de diseño de plantas y equiposJuan Savior0% (1)

- Procesamiento de licor de cacao y bebidas a base de cacao UNAG-HDocument24 pagesProcesamiento de licor de cacao y bebidas a base de cacao UNAG-HFabiola AguilarNo ratings yet

- FT Flexible 70 MicrasDocument2 pagesFT Flexible 70 MicrasSebastian OlayaNo ratings yet

- Elaboración de Almibar de Fresa Como Acompañante de Yogurt NaturalDocument7 pagesElaboración de Almibar de Fresa Como Acompañante de Yogurt NaturalKevin FloresNo ratings yet

- Nte Inen 1955Document7 pagesNte Inen 1955leosalleNo ratings yet

- Colpex: Líder en exportación de aceite de pescadoDocument22 pagesColpex: Líder en exportación de aceite de pescadoDeysiYomalyNo ratings yet

- BPM Rotulado y EtiquetadoDocument24 pagesBPM Rotulado y Etiquetadoroman seña0% (1)

- Obtención de vinagre a partir de uva IsabellaDocument106 pagesObtención de vinagre a partir de uva IsabellaFelipe Correa MahechaNo ratings yet

- Eritorbato de SodioDocument4 pagesEritorbato de SodioEMIROERAZONo ratings yet

- Aplicaciones de Envase MejoradoDocument26 pagesAplicaciones de Envase MejoradoYuri Cañabi CongoraNo ratings yet

- Theobroma FinalDocument96 pagesTheobroma Finalapi-235632021No ratings yet

- Formulario Pdfrsu-01 Solicitud Inspección TécnicaDocument4 pagesFormulario Pdfrsu-01 Solicitud Inspección TécnicaGriselGutierrezGuzmánNo ratings yet

- Desarrollo BPM Plata de AvesDocument155 pagesDesarrollo BPM Plata de AvesChristian Yunga100% (1)

- Informe Finalizado PDFDocument16 pagesInforme Finalizado PDFNinoska VillegasNo ratings yet

- Ficha Por Producto Dwasi Cafe.Document6 pagesFicha Por Producto Dwasi Cafe.Fiorella Cruz DelgadoNo ratings yet

- Tesis 7Document115 pagesTesis 7YALIXA VIVIANA QUIÑONES ESPINOZANo ratings yet

- Dosificador NeumaticoDocument20 pagesDosificador NeumaticoAnonymous PITjXCHevLNo ratings yet

- Plan de Negocio-Horti WankaDocument93 pagesPlan de Negocio-Horti WankaJœl MuñOzNo ratings yet

- Plan Fast FoodDocument12 pagesPlan Fast FoodAlonsoFigueroaYonNo ratings yet

- Balance Verano 2 - CorregidoDocument25 pagesBalance Verano 2 - CorregidoCarol ShuaNo ratings yet

- Portafolio Extendido LAFQDocument10 pagesPortafolio Extendido LAFQCienciasExactasNo ratings yet

- LatasDocument13 pagesLatasBibiana Bértoa CambónNo ratings yet

- Agitadores CFGDocument30 pagesAgitadores CFGLuis LiraNo ratings yet

- Cat TaintorDocument10 pagesCat TaintorMateo CastroNo ratings yet

- CerradorasDocument46 pagesCerradorashelbertortiz100% (1)

- Fundamentos de Maquinas y Herramientas Tarea6 IaccDocument12 pagesFundamentos de Maquinas y Herramientas Tarea6 Iaccricardo3bello67% (9)

- Tipos de TelaDocument5 pagesTipos de TelaFernando AguirreNo ratings yet

- Chop Suey de Cerdo PDFDocument3 pagesChop Suey de Cerdo PDFcarlosebanksNo ratings yet

- BD MaterialesDocument42 pagesBD MaterialessaconaconacaNo ratings yet

- Escisión de ferreterías SACDocument13 pagesEscisión de ferreterías SACOmar Arana100% (1)

- Dilo Raider RAIDERDocument3 pagesDilo Raider RAIDERAaron SmithNo ratings yet

- Cecelia Ahern - Posdata Te AmoDocument312 pagesCecelia Ahern - Posdata Te AmoRosa NicaraguaNo ratings yet

- Árboles NativosDocument58 pagesÁrboles NativosJuvenal Allcca CcarhuasNo ratings yet

- Administracion 2Document5 pagesAdministracion 2Merido SantosNo ratings yet

- Compra de Santa Isabel Por Parte de CencosudDocument28 pagesCompra de Santa Isabel Por Parte de CencosudBastian Eduardo Muñoz AmesticaNo ratings yet

- Ayudante de Cocina 1Document7 pagesAyudante de Cocina 1Ivan ValdiviezoNo ratings yet

- Actividad 4, Estrategia de VentasDocument4 pagesActividad 4, Estrategia de VentasPatricia Travecedo33% (3)

- Economía Ambiental BIMBODocument4 pagesEconomía Ambiental BIMBOEve JimenezNo ratings yet

- Planeamiento y Desarrollo de Nuevo ProductoDocument22 pagesPlaneamiento y Desarrollo de Nuevo ProductoCarlos MinanoNo ratings yet

- Comercio y Distribución en ColombiaDocument70 pagesComercio y Distribución en ColombiaLeonardo Quintero100% (1)

- Cocina MestizaDocument5 pagesCocina Mestizamorisjen@gmail.com100% (1)

- Protocolo IPTADocument17 pagesProtocolo IPTAzarifito94% (16)

- Ejercicios de elasticidades y curvas de oferta y demandaDocument5 pagesEjercicios de elasticidades y curvas de oferta y demandaDavid Leal BarrientosNo ratings yet

- Alimentacion Gallinas Ponedoras y Pollos de EngordeDocument30 pagesAlimentacion Gallinas Ponedoras y Pollos de Engordeyaritagueño71% (7)

- Ficha Tecnica ChaquetaDocument2 pagesFicha Tecnica ChaquetaCathaysa Medina100% (1)

- PAPELDocument18 pagesPAPELJoaquinRangelVeaNo ratings yet

- Dieta Hipocalórica de 1000 CaloríasDocument4 pagesDieta Hipocalórica de 1000 CaloríassamudiniNo ratings yet

- Informar antes de operar: La cirugía láser de ojo no está libre de riesgosDocument40 pagesInformar antes de operar: La cirugía láser de ojo no está libre de riesgosannnaaNo ratings yet

- Plan de Induccion Del HotelDocument12 pagesPlan de Induccion Del Hoteljose dominguez cruzNo ratings yet

- Lista 02 AñosDocument1 pageLista 02 Añosracastillo2011100% (1)

- Carne de Cuy - Aji Charapita EncuestasDocument4 pagesCarne de Cuy - Aji Charapita EncuestasRaúl A. Namay Cueva50% (2)

- PROYECTO INTRODUCCION A LA LOGISTICA 2da EntregaDocument29 pagesPROYECTO INTRODUCCION A LA LOGISTICA 2da EntregaChris MedinaNo ratings yet

- NTC341 Papa para Consumo PDFDocument7 pagesNTC341 Papa para Consumo PDFjlrojas75950% (2)

- Siicex - FranciaDocument68 pagesSiicex - FranciaJessica Lorena Cueva PortalNo ratings yet

- Analisis de Kimberly ClarkDocument25 pagesAnalisis de Kimberly ClarkDiana Isabel60% (5)