Professional Documents

Culture Documents

In Ox Id Able

Uploaded by

Ruben Saavedra BarrientosCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

In Ox Id Able

Uploaded by

Ruben Saavedra BarrientosCopyright:

Available Formats

2. Propiedades del acero inoxidable.

El acero inoxidable fue inventado por Harry Brearley (1871-1948), quien haba comenzado a edad muy temprana, 12 aos, a trabajar como operario en la acera de su pueblo natal, Sheffield (Inglaterra). En 1912, Brearley comenz a investigar, a peticin de los fabricantes de armas, en una aleacin que presentara mayor resistencia al desgaste que la experimentada hasta el momento por el interior de los caones de las pequeas armas de fuego como resultado del calor despedido por los gases. Buscando un metal que resistiera la erosin, Brearley encontr un metal resistente a la corrosin. Su invento no tuvo mayor inters inmediato y fue destinado a la fabricacin de cuberteras. El acero inoxidable es una aleacin de hierro y carbono que contiene por definicin un mnimo de 10,5% de cromo. Algunos tipos de acero inoxidable contienen adems otros elementos aleantes. Los principales son el nquel y el molibdeno. Es un tipo de acero resistente a la corrosin, el cromo que contiene posee gran afinidad por el oxgeno y reacciona con l formando una capa pasivadora que evita la corrosin del hierro contenido en la aleacin. Sin embargo, esta pelcula puede ser afectada por algunos cidos dando lugar a un ataque y oxidacin del hierro por mecanismos nter granulares o picaduras generalizadas.

Figura 2.1. Bobinas de acero inoxidable corrugado

2.1. Tipos y grados de material Existen muchos tipos de acero inoxidable y no todos son adecuados para aplicaciones estructurales, particularmente cuando se llevan a cabo operaciones de soldadura. Hay cinco grupos bsicos de acero inoxidable clasificados de acuerdo con su estructura metalrgica: austenticos, ferrticos, martensticos, dplex y de precipitacinendurecimiento (endurecimiento por precipitacin). Los aceros inoxidables que contienen solamente cromo, se llaman "ferrticos", ya que tienen una estructura metalogrfica formada bsicamente por ferrita. Son magnticos, y se distinguen porque son atrados por un imn. Estos aceros, con elevados porcentajes de carbono, son templables y, por tanto, pueden endurecerse por tratamiento trmico pasando a llamarse aceros inoxidables "martensticos", por tener martensita en su estructura metalogrfica. Los aceros inoxidables que contienen ms de un 7% de nquel, se llaman "austenticos", ya que tienen una estructura metalogrfica en estado recocido, formada bsicamente por austenita. No son magnticos en estado recocido, y por tanto no son atrados por un imn. Estos aceros austenticos se pueden endurecer por deformacin, pasando su estructura metalogrfica a contener "martensita". En esta situacin se convierten en parcialmente magnticos.

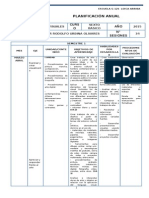

Captulo 2

Los aceros inoxidables austenticos y dplex son, en general, los grupos ms empleados en aplicaciones estructurales. Los aceros inoxidables austenticos proporcionan una buena combinacin de resistencia a la corrosin y de las propiedades de fabricacin. Los aceros inoxidables dplex tienen una resistencia elevada y tambin una alta resistencia al desgaste, con una muy buena resistencia a la corrosin bajo tensin. En la tabla 2.1 se presentan los valores mnimos especificados para las propiedades mecnicas de los aceros inoxidables ms comunes segn EN 10088.

Tabla 2.1 Propiedades mecnicas especificadas para los aceros inoxidables usuales segn EN 10088-2 Grado Producto1) Espesor mximo (mm) Mnima resistencia2) correspondiente al 0.2% (N/mm2) 230 210 210 220 200 200 240 220 220 240 220 220 220 200 200 240 220 220 350 330 330 450 400 400 500 460 460 Resistencia ltima a traccin (N/mm2) 540 750 520 720 520 720 520 700 520 700 500 700 530 680 530 680 520 670 530 680 530 680 520 670 520 720 520 720 500 700 540 690 540 690 520 670 650 850 650 850 630 830 650 850 650 850 630 800 700 950 700 950 640 840 Alargamiento de rotura (%)

Aceros inoxidables austenticos bsicos de cromo y nquel Aceros inoxidables austenticos de molibdeno, cromo y nquel Aceros inoxidables austenticos estabilizados Aceros inoxidables austenticos bajos en carbono, altos en nitrgeno

1.4301

1.4307 1.4401

1.4404

C H P C H P C H P C H P C H P C H P C H

8 13,5 75 8 13,5 75 8 13,5 75 8 13,5 75 8 13,5 75 8 13,5 75 8 13,5 75 8 13,5 75 8 13,5 75

45(3) 45(3) 45 45 45 45 40 40 45 40 40 45 40 40 40 40 40 40 35 35 45 20 20 25 20 25 25

1.4541 1.4571

1.4318 P C

Aceros inoxidables dplex

1.4362

H P C H P

1.4462

Notas: 1) C=fleje laminado en fro, H=fleje laminado en caliente, P=chapa laminada en caliente 2) Propiedades transversales 3) Para material ms estirado, los valores mnimos son un 5% ms bajos

Propiedades del acero inoxidable

Los grados ms utilizados, referidos generalmente como grados austenticos estndares, son 1.4301 (comnmente conocido como 304 en denominacin AISI) y 1.4401 (AISI 316). Estos aceros inoxidables contienen entre un 17-18% de cromo y un 8-11% de nquel. El grado 1.4301 es adecuado en ambientes rurales, urbanos y ligeramente industriales, mientras que el 1.4401 es un grado ms aleado y por tanto recomendable en ambientes marinos e industriales. Las versiones de estos mismos grados con bajo contenido en carbono son 1.4307 (AISI 304L) y 1.4404 (AISI 316L). Los grados 1.4301 y 1.4401 se fabricaban anteriormente con contenidos de carbono ms elevados lo cual tena implicaciones en el comportamiento de los mismos frente a la corrosin. Tanto el grado L como un acero estabilizado tal como el 1.4541 y el 1.4571 deberan utilizarse cuando sea determinante el comportamiento frente a corrosin en estructuras soldadas. A todos los aceros inoxidables, se les puede aadir un pequeo porcentaje de molibdeno, para mejorar su resistencia a la corrosin por cloruros. La tabla 2.2 recoge la correspondencia entre designaciones de acero inoxidable en varias normativas nacionales y europeas.

Captulo 2

Tabla 2.2. Correspondencia entre designaciones de acero inoxidable

EN (10088) . 1.4005 1.4006 1.4016 1.4021 1.4301 1.4303 1.4305 1.4306 1.4307 1.4310 1.4311 1.4372 1.4401 1.4404 1.4406 1.4432 1.4435 1.4436 1.4438 1.4439 1.4462 1.4541 1.4550 1.4563 1.4567 1.4571 1.4539 1.4547 1.4529 . 416S21 410S21 430S17 420S37 304S31 305S19 303S31 304S11 301S21 304S61 316S31 316S11 316S61 316S13 316S13 316S33 317S12 321S31 347S31 394S17 320S31 904S13 Anglaterra BSI . 416 410 430 420 304 305 303 304L 304L 301 304LN 201 316 316L 316LN 316L 316L 316 317L 321 347 304Cu (316Ti) Estados Unidos AISI . S30400 S30500 S30300 S30403 S30100 S30453 S20100 S31600 S31603 S31653 S31703 S31803 S32100 S34700 N08028 S30430 S31635 N08904 S31254 N08925 UNS . X12CrS13 X10Cr13 X6Cr17 X20Cr13 X5CrNi18-10 X5CrNi18-12 X10CrNiS18-9 X2CrNi19-11 X12CrNi17-7 X2CrNiN18-10 X5CrNiMo17-12-2 X2CrNiMo17-13-2 X2CrNiMoN17-12-2 XCrNiMo18-14-3 X5CrNiMo17-13-3 X2CrNiMoN17-13-5 X2CrNiMoN22-5-3 X6CrNiTi18-10 X6CrNiNb18-10 X1NiCrMoCu31-27-4 X6CrNoMoTi17-12-2 X1CrNiMoCuN25-20-5 X1NiCrMoCuN25-20-6 Alemania DIN . 2333 2346 2352 2352 2331 2371 2347 2348 2353 2353 2343 2367 2337 2338 2584 2350 2562 2378 Suecia EN (10283) SIS . 1.4308 1.4309 1.4408 1.4409 1.4446 1.4552 1.4581 1.4584 1.4593 1.4588 Z 6 CNDT 17-12 Z 1 CNDU 25-20 Z 2 CND 22-5 Az Z 6 CNT 18-10 Z 2 CND 17-13 Z 6 CND 17-11 Z 2 CND 17-12 Z 2 CND 17-12 Az Z 2 CN 18-10 Az Z 2 CN 18-10 Z 11 CF 13 Z 10 C 13 Z 8 C 17 Z 20 C 13 Z 6 CN 18-09 0.07x 0.06x 0.10x 0.030x 0.030x .05/.15 0.030x 0.15x 0.07x 0.030x 0.030x 0.030x 0.030x 0.05 0.030x 0.030x 0.030x 0.08x 0.08x 0.02x 0.04x 0.08x 0.020x 0.020x 0.020x 18 18 18 18 18 17 18 17 17 17 17 17 17 17 18 17 22 18 18 26 18 17 19 20 19 8 11 8 10 8 6 9 4.5 11 11 11 11 13 11 13 13 5 9 9 30 9 11 24 18 24 2 2 2 2.5 2.5 2.5 3 4 2.5 3.0 2 4 6 6 0.35xS 0.22xN 6.5Mn 0.22xN 0.22xN 0.22xN 0.5Ti 0.5Nb 1.0Cu 4xCu 0.5Ti 1.5Cu 0.75Cu 1.25Cu Francia AFNOR C Composicin gua Cr Ni Mo Others

Duplex 2205 -

Propiedades del acero inoxidable

2.2. Comportamiento tensodeformacional bsico El comportamiento tensin-deformacin del acero inoxidable difiere del comportamiento del acero al carbono en varios aspectos. La diferencia ms importante reside en la forma de la curva tensin-deformacin. Mientras el acero al carbono exhibe un comportamiento elstico lineal hasta su lmite elstico y una zona plana antes del endurecimiento por deformacin, el acero inoxidable presenta una curva tensindeformacin con forma ms redondeada sin lmite elstico definido (ver Figura 3.1). Por ello, el lmite elstico del acero inoxidable se expresa, en general, en trminos de una resistencia de prueba definida para un determinado valor de deformacin remanente (convencionalmente la deformacin del 0,2%), tal y como se muestra en la figura. En la Figura 2.2 se presentan otras curvas tensin-deformacin experimentales tpicas, representativas de los materiales acero al carbono y acero inoxidable. Dichas curvas no deben utilizarse en el dimensionamiento. En cualquier caso, debe sealarse que el acero inoxidable puede absorber impactos considerables sin que sobrevenga la fractura, gracias a su excelente ductilidad (especialmente los grados austenticos) y a sus caractersticas de endurecimiento por deformacin.

Figura 2.2. Curvas tensin-deformacin tpicas para el acero inoxidable y el acero al carbono en la condicin de recocido (para tensin longitudinal).

N/mm

600 E 1.4462

0,2

400

1.4318

Acero al carbono Carbon steel (grado (grade S355)

0,2

200 E

1.4301/1.4401

0,002

0,005

0,010

0,015

(0,2 es la resistencia de prueba del 0,2%)

Los niveles de resistencia de los aceros inoxidables austenticos y dplex aumentan con el trabajado en fro (tal como ocurre durante las operaciones de conformado en fro incluyendo el nivelado/aplanado mediante rodillo y tambin durante la fabricacin). Asociada a esta mejora de los niveles de resistencia se produce una reduccin de la ductilidad, aunque generalmente tiene poca consecuencia gracias a los altos valores iniciales de ductilidad, especialmente para los aceros inoxidables austenticos.

Captulo 2

2.3. Resistencia a la corrosin de los aceros inoxidables Todos los aceros inoxidables contienen el cromo suficiente para darles caractersticas de inoxidables. Muchas aleaciones inoxidables contienen adems nquel para reforzar aun ms su resistencia a la corrosin. Estas aleaciones son aadidas al acero en estado de fusin para hacerlo inoxidable en toda su masa. Por este motivo, los aceros inoxidables no necesitan ser ni chapeados, ni pintados, ni de ningn otro tratamiento superficial para mejorar su resistencia a la corrosin. En el acero inoxidable no hay nada que se pueda pelar, ni desgastar, ni saltar y desprenderse. EI acero ordinario, cuando queda expuesto a los elementos, se oxida y se forma xido de hierro pulverulento en su superficie. Si no se combate, la oxidacin sigue adelante hasta que el acero est completamente corrodo. Tambin los aceros inoxidables se oxidan, pero en vez de xido comn, lo que se forma en la superficie es una tenue pelcula de xido de cromo muy densa que constituye una coraza contra los ataques de la corrosin. Si se elimina esta pelcula de xido de cromo que recubre los aceros inoxidables, se vuelve a formar inmediatamente al combinarse el cromo con el oxgeno de la atmsfera ambiente. El empleo de acero inoxidable estar bajo la dependencia de las caractersticas oxidantes del ambiente. Si imperan condiciones fuertemente oxidantes, los aceros inoxidables resultan superiores a los metales y aleaciones ms nobles. Sin embargo, en la misma familia de los aceros inoxidables la resistencia a la corrosin vara considerablemente de un tipo al otro. En el grupo al cromo nquel, los tipos 1.4310 y 1.4319 (AISI 301 y 302) son menos resistentes a la corrosin que los tipos 1.4401 (AISI 310 y 316). En el grupo ms sencillo al cromo (sin nquel), los tipos 1.4006 (AISI 405 y 410) son menos resistentes a la corrosin que los tipos 1.4016 (AISI 430 y 442). La utilizacin de los aceros al cromo (serie AISI 400) para fines industriales se debe principalmente a las condiciones de resistencia a la oxidacin. Un acero con un 12% de cromo desarrollar una pelcula de xido superficial al cabo de varias semanas de exposicin a una atmsfera industrial. La pelcula, una vez formada, acta como barrera contra la corrosin ms pronunciada, pero si se ha de tener en cuenta la apariencia del metal, los tipos 1.4006 (AISI 410 y 405) pueden resultar objetables. El tipo 1.4016 (AISI 430), con el 17% de cromo, necesita varios meses hasta que se forma la pelcula superficial de xido, mientras que el tipo AISI 442, con ms del 20 % de cromo, se vuelve pasivo en la atmsfera sin que se desarrolle una pelcula de xido visible. Otro procedimiento para evitar que en condiciones semejantes se forme xido, consiste en aadir ms del 7 % de nquel a una aleacin con el 17 % o ms de cromo, como son los tipos 1.4310, 1.4319, 1.4301 (AISI 301, 302 y 304). En atmsferas que contengan aire salino o humos procedentes de fbricas de productos qumicos, la adicin de molibdeno aumenta la resistencia a la corrosin, como es el caso con el tipo 1.4401 (AISI 316). Los fabricantes de acero han adoptado el procedimiento de "recocido brillante" para mejorar la resistencia a la corrosin del tipo 1.4016 (AISI 430). Este procedimiento evita que el cromo emigre de la superficie. Tambin ha sido desarrollado el tipo AISI 434, con el 17% de cromo y el 1 % de molibdeno para obtener una mayor resistencia a las sales corrosivas.

10

Propiedades del acero inoxidable

En general, dentro de los aceros inoxidables los tipos 1.4319 y 1.4310 (ASISI 302 y 301), por ser aleaciones de acero al cromo nquel, poseen mayor resistencia a la corrosin que los tipos 1.4016 (AISI 430 y 434) que no contienen nquel. 2.4. Corrosin: causas y remedios Son cinco los riesgos que amenazan el xito del uso de los aceros inoxidables. Estos son: la corrosin intergranular, la corrosin bimetlica o galvnica, la corrosin por contacto, la corrosin por picaduras y la corrosin bajo tensin. Muchos problemas pueden ser evitados teniendo en cuenta los riesgos involucrados y adoptando las medidas apropiadas para eliminarlos. 2.4.1. Corrosin intergranular Un tratamiento trmico inadecuado del acero inoxidable puede producir una retcula de carburos en los aceros con ms del 0,03 por ciento de carbono, o sin adicin de titanio o de columbio. El metal que contenga tal retcula es susceptible de corrosin intergranular que puede resultar problemtica en condiciones muy corrosivas y reducir la duracin til en muchos servicios relativamente ligeros. Los procedimientos normales de soldadura introducen en el metal la susceptibilidad a la precipitacin de los carburos. Que el acero sea susceptible de corrosin intergranular no significa necesariamente que vaya a ser atacado por ella. El resultado en servicio puede ser satisfactorio. Pero la posibilidad de corrosin intergranular deber ser tenida en cuenta siempre que no quede excluida segn la experiencia previa. La precipitacin de carburos puede ser eliminada por uno de los tres procedimientos indicados a continuacin: - Por recocido: una vez terminadas las operaciones de elaboracin y de soldadura, el acero deber ser calentado hasta una temperatura lo suficientemente alta para disolver los carburos, lo que es generalmente entre 1036 C y 1150 C, para enfriarlo luego con la rapidez suficiente para evitar que se vuelva a precipitar el carburo y utilizando para ello un chorro de aire o agua. Un tratamiento trmico localizado en la zona inmediatamente adyacente a la soldadura no da resultados satisfactorios. Para un recocido efectivo, toda la pieza deber ser calentada y apropiadamente enfriada con rapidez. - Utilizando acero que contenga menos de 0,03 % de carbono. - Utilizando un acero estabilizado: el titanio o el columbio se combinan con el carbono y evitan las precipitaciones perjudiciales. Los aceros estabilizados son necesarios para todo servicio que implique prolongadas exposiciones a las temperaturas entre 426 C y 871 C. El peligro inherente a la precipitacin de carburo de cromo ha llegado a ser tan bien conocido y tan fcilmente evitado, que ocurren pocos fallos debidos a esta causa. 2.4.2. Corrosin galvnica Cuando dos metales diferentes estn en contacto elctrico y a su vez conectados por medio de un electrolito (por ejemplo un lquido conductor como el agua de mar o agua dulce impura), fluye una corriente desde el metal andico al catdico o metal ms noble a travs del electrolito. Como resultado, el metal menos noble se corroe.

11

Captulo 2

Este tipo de corrosin es especialmente relevante cuando se plantean uniones de acero inoxidable con acero al carbono o aceros de baja aleacin. Es importante seleccionar los materiales de soldadura de modo que sean al menos tan nobles como el material base. En ambientes corrosivos en los que pudiera estar presente el agua, tales como ambientes industriales pesados, atmsferas marinas, y donde pudiera existir inmersin en agua salobre o marina, deben evitarse las uniones de aceros inoxidables austenticos mediante tornillos martensticos y ferrticos (ver Seccin 3.1.2). La corrosin galvnica no debiera ser un problema en aceros inoxidables, aunque a veces su prevencin pueda requerir precauciones que a primera vista resultan sorprendentes. Para evitar la corrosin galvnica, en principio, debe impedirse el flujo de corriente: - Aislando los metales diferentes, por ejemplo rompiendo la conexin metlica. - Evitando la formacin de puentes electrolticos, por ejemplo rompiendo la conexin electroltica con pinturas u otros recubrimientos. Cuando se persigue conseguir la proteccin de esta manera, y no es posible recubrir ambos metales, es preferible recubrir el ms noble (por ejemplo el acero inoxidable en el caso de unin acero inoxidable/acero al carbono) El riesgo de un ataque profundo de corrosin es mayor si el rea del metal ms noble (por ejemplo el acero inoxidable) es mayor que el rea del metal menos noble (como el acero al carbono). Debe prestarse una especial atencin al empleo de pinturas u otros recubrimientos sobre acero al carbono. Si existen pequeos poros o agujeros en el recubrimiento, la pequea rea de acero al carbono desnuda proporcionar relaciones de rea ctodo/nodo muy grandes, dando lugar a un severo ataque por picaduras del acero al carbono. Por supuesto, el ataque ser probablemente mucho ms intenso en condiciones de inmersin. Por esta razn es preferible pintar el acero inoxidable. Relaciones desfavorables de rea tienen lugar probablemente con tornillos y en uniones. El empleo de tornillos de acero al carbono en elementos de acero inoxidable debe evitarse ya que la relacin de rea del acero inoxidable en relacin con el acero al carbono es grande y los tornillos estarn sujetos a un ataque agresivo. Por el contrario, la velocidad de ataque de un elemento de acero al carbono por un tornillo de acero inoxidable es mucho ms lenta. Es generalmente til apoyarse en experiencias previas en emplazamientos similares ya que metales diferentes pueden a menudo trabajar unidos sin peligro bajo condiciones de condensacin o humedad ocasional sin efectos adversos, especialmente cuando la conductividad del electrolito es baja. La prediccin de estos efectos es difcil ya que la velocidad de corrosin se determina a partir de una serie de variables de cierta complejidad. El empleo de tablas de potencial elctrico ignora la presencia de pelculas superficiales de xido y los efectos de relaciones de rea y de diferentes soluciones (electrolitos) qumicas. Por esta razn, un empleo desinformado de estas tablas puede conducir a resultados errneos. Dichas tablas deberan utilizarse de manera cuidadosa y solamente para valoraciones iniciales. Los aceros inoxidables generalmente forman el ctodo en un enlace bimetlico y por ello no sufren corrosin. El contacto entre aceros inoxidables austenticos y zinc o

12

Propiedades del acero inoxidable

aluminio puede dar lugar a una corrosin adicional de los ltimos dos metales. Es poco probable que el efecto de dicha corrosin sea significativo desde un punto de vista estructural; no obstante, el polvo blanco/gris resultante es absolutamente antiesttico. El acoplamiento con cobre debe ser en general evitado excepto bajo condiciones adecuadas no severas. El comportamiento general de los metales en contacto bimetlico en ambientes rurales, urbanos, industriales y costeros est completamente documentado en BSI PD 6484 Commentary on corrosion at bimetallic contacts and its alleviation [BSI; 1979]. La corrosin se atribuye frecuentemente a la accin galvnica cuando su verdadera causa se debe efectivamente a unas condiciones anormales de operacin. As por ejemplo, el uso de cido clorhdrico para sustituir un material de limpieza normal, puede destruir la pelcula pasiva del acero inoxidable. En tal caso se puede formar una celda galvnica. El volver a proyectar y a construir una pieza que sea completamente de acero inoxidable puede resultar muy costoso y la nueva pieza proyectada puede ser difcil de fabricar. As pues, cuando aparentemente la accin galvnica sea la nica causa de un desperfecto en una unidad que, demostradamente, es de un buen diseo, convendr realizar una verificacin meticulosa para cerciorarse de que todas las condiciones de operacin son normales. 2.4.3. Corrosin por picaduras Como el nombre indica, la corrosin por picaduras toma la forma de pequeos hoyos localizados. Esto ocurre como resultado de la rotura local de la capa pasivante, normalmente por iones cloruro, aunque otros haluros y otros aniones pueden tener un efecto similar. Durante el desarrollo de una picadura, los productos corrosivos pueden crear una solucin muy corrosiva, que a menudo conduce a procesos de corrosin de alta velocidad. Sin embargo, en la mayora de aplicaciones estructurales, las picaduras suelen ser slo superficiales y la reduccin de seccin es despreciable. Por otra parte, los productos corrosivos pueden ensuciar los principales rasgos arquitectnicos de una obra. En estructuras de canalizacin, tuberas y contenedores debe adoptarse una tolerancia menor en cuanto a la corrosin por picaduras. Dado que el in cloruro es, con diferencia, el causante ms comn del ataque por picaduras, los ambientes costeros y marinos son bastante agresivos. La probabilidad de que un cierto entorno provoque ataque por picaduras depende, adems del contenido de cloruros, de factores tales como la temperatura, la acidez o la alcalinidad y el contenido de gases oxidantes. La resistencia al ataque por picaduras de un acero inoxidable depende de su composicin qumica. El cromo, el molibdeno y el nitrgeno mejoran la resistencia al ataque por picaduras. Una medida aproximada de la resistencia al ataque por picaduras viene dada por el ndice de Picaduras o Equivalente a la resistencia al ataque por picaduras (Pitting Resistance Equivalent, PRE) definido como: PRE = % peso Cr + 3,3(% peso Mo) + 30(% peso N) PRE = % peso Cr + 3,3(% peso Mo) + 16(% peso N) para grados austenticos para grados dplex

13

Captulo 2

La determinacin del PRE de un acero inoxidable permite llevar a cabo un anlisis comparativo entre los diferentes aceros inoxidables. El acero de grado 1.4301 tiene el PRE ms bajo de todos los aceros considerados en este Manual de Diseo y no es, por tanto, el grado ms adecuado para aplicaciones arquitectnicas en ambientes marinos excepto, quizs, para elementos estructurales internos protegidos de forma efectiva de espuma marina y niebla. El acero de grado 1.4301 tambin puede presentar niveles inaceptables de picaduras en atmsferas industriales severas y por consiguiente ser preferible seleccionar el acero de grado 1.4401 o acero dplex. El molibdeno contenido en los tipos 1.4401 y 1.4438 (AISI 316 y 317) aumenta la resistencia al picado. Estas aleaciones quedan sometidas a los desperfectos debidos a la corrosin por fatiga; as pues, los recipientes debern quedar tan exentos de tensiones como sea posible. Grietas, fisuras y bolsas de estancamiento debern ser eliminadas ya que son las superficies limpias y en buen estado las que mejor resisten al picado, cualquiera que sea la calidad del acero inoxidable. 2.4.4. Corrosin bajo tensin El desarrollo de la corrosin bajo tensin (Stress Corrosion Cracking, SCC) requiere la existencia simultnea de tensiones de traccin y de factores ambientales especficos que difcilmente se encuentran en condiciones ambientales normales de edificacin. Las tensiones no necesitan ser altas en relacin con la tensin de prueba del material y pueden estar generadas por cargas y durante los procesos de fabricacin tales como soldadura o el doblado. Los aceros inoxidables dplex muestran generalmente una mayor resistencia a la corrosin bajo tensin que los aceros austenticos ms habituales. Se han desarrollado aceros inoxidables austenticos con aleaciones superiores, como por ejemplo los grados 1.4539, 1.4529, 1.4547 y 1.4565 para aplicaciones en las que existe riesgo de corrosin bajo tensin. 2.4.5. Proyecto y fabricacin. Cmo reducir al mnimo la corrosin La medida ms importante a tomar para prevenir los problemas que puede ocasionar la corrosin es seleccionar adecuadamente el grado de acero inoxidable con los procedimientos de fabricacin idneos para el ambiente que se prevea. En cualquier caso, tras la seleccin adecuada de un determinado acero se conseguir hacer uso de todo el potencial de resistencia a corrosin que puede ofrecer dicho acero, si tal seleccin viene acompaada por buenos detalles constructivos. Las medidas anticorrosivas a adoptar deberan estar presentes en la fase de planteamiento del proyecto y obra y en el desarrollo y diseo de todos los detalles constructivos. Los problemas debidos a la corrosin pueden ser eliminados frecuentemente modificando de forma apropiada el diseo sin necesidad de cambiar el tipo de acero. Algunos de los parmetros de diseo a tener en cuenta son: la forma de las juntas, la continuidad de la superficie y la concentracin de las tensiones. Las soldaduras a tope son preferibles a las soldaduras en solape, y es imprescindible utilizar buenos mtodos de soldadura. Se reducir al mnimo el uso de piezas complementarias, tales como planchas o placas de refuerzo rodeadas de costuras o cordones de soldadura para evitar tensiones biaxiales que resultan difciles de eliminar por tratamiento trmico.

14

Propiedades del acero inoxidable

Todo el equipo deber ser limpiado a fondo meticulosamente para eliminar toda contaminacin producida por xidos, polvo de hierro, partculas procedentes de las herramientas, fundente de soldadura, suciedades y substancias orgnicas. Estas substancias extraas pueden ser eliminadas limpindolas a chorro o por decapado. Una buena solucin para el decapado consiste en el 10 por ciento de cido ntrico y el 1 por ciento de cido fluorhdrico. Los resultados de los ensayos de laboratorio solamente podrn servir de gua debido a la dificultad de reproducir las condiciones que se presentan verdaderamente en la prctica. Los datos publicados sobre la corrosin como resultado de distintos ensayos, pueden estar basados en unas condiciones qumicas, temperaturas, velocidades y aireacin que difieran de las reales. Por este motivo y siempre que sea posible, se deber utilizar para los ensayos prcticos, procedimientos similares o comparables a los que se darn en la realidad [EuroInox; SCI; 2002]. Convendr realizar ensayos de fatiga a probetas con corrosin, sometindolas a varios niveles de esfuerzo o tensin con el fin de poder apreciar la susceptibilidad del acero al agrietamiento una vez terminadas de fabricar.

15

You might also like

- Aceros InoxidablesDocument2 pagesAceros InoxidablesVane CalatroniNo ratings yet

- Aceros InoxidablesDocument4 pagesAceros InoxidablesFernandoFloresNo ratings yet

- Taller Numero 3Document7 pagesTaller Numero 3domingo diazNo ratings yet

- A Ceros in Oxid AbleDocument15 pagesA Ceros in Oxid AbleRodrigo CarizNo ratings yet

- Ensayo de ChispaDocument15 pagesEnsayo de ChispaAlbertoquinteros100% (3)

- 09 Soldadura OxigasDocument5 pages09 Soldadura OxigasErick Dimas Cirilo BerazainNo ratings yet

- Cobres y AleacionesDocument1 pageCobres y AleacionesJuan Adrian Calderon CalixtoNo ratings yet

- Aceros en La ConstruccionDocument56 pagesAceros en La ConstruccionKrliTos VeraNo ratings yet

- Semana 10 - 1Document31 pagesSemana 10 - 1Erick LfernandezNo ratings yet

- Aceros Inoxidables - TeoríaDocument53 pagesAceros Inoxidables - TeoríaWilliam AlfaroNo ratings yet

- Manual Tecnico de Electrodos AJUSTADO 4.0Document117 pagesManual Tecnico de Electrodos AJUSTADO 4.0david50% (2)

- Normalización de Aceros, Soldaduras y Uniones HVDocument125 pagesNormalización de Aceros, Soldaduras y Uniones HVElian MorantNo ratings yet

- Soldaduras no ferrosas: Soldadura del cobreDocument34 pagesSoldaduras no ferrosas: Soldadura del cobreLucia Dominguez100% (1)

- Clasificación de SoldadurasDocument11 pagesClasificación de SoldadurasRasec ZaidNo ratings yet

- Aceros InoxidablesDocument5 pagesAceros InoxidablesYasmany Aquino HerreraNo ratings yet

- Aceros para fabricación de componentes de maquinariaDocument47 pagesAceros para fabricación de componentes de maquinariaRonny De La CruzNo ratings yet

- Aceros Al Carbono y Baja Aleacion IIDocument4 pagesAceros Al Carbono y Baja Aleacion IIWilliam AmayaNo ratings yet

- Catalogo de Soldaduras y Material de Aporte InfraDocument18 pagesCatalogo de Soldaduras y Material de Aporte Infracristobal_tl2277No ratings yet

- Aleaciones de Aluminio para ForjaDocument5 pagesAleaciones de Aluminio para ForjaMichel Leonel Heredia Luizaga100% (1)

- Soldabilidad InoxidablesDocument42 pagesSoldabilidad InoxidablesIngenieríaNo ratings yet

- Materiales para Aplicaciones CorrosivasDocument4 pagesMateriales para Aplicaciones CorrosivasBrenda Ayala GarridoNo ratings yet

- Unidad 2 MC 118 2019 2 Aceros AleadosDocument58 pagesUnidad 2 MC 118 2019 2 Aceros AleadosSebastian GamarraNo ratings yet

- Consideraciones A La Hora de Elegir Un Tipo de AceroDocument29 pagesConsideraciones A La Hora de Elegir Un Tipo de AceroJose Ismael BritosNo ratings yet

- Aleaciones MetalicasDocument9 pagesAleaciones MetalicasSebastian Montoya Cordoba100% (1)

- Como Soldar Acero Inox DuplexDocument20 pagesComo Soldar Acero Inox DuplexSimón Martínez Navarrete100% (7)

- Acero 1025 y Aluminio 356 t6Document12 pagesAcero 1025 y Aluminio 356 t6JUAN DAVID YEPES ZULUAGANo ratings yet

- Electrodo E 7010 A1Document1 pageElectrodo E 7010 A1Avimiled Manosalva Rincón50% (2)

- Clasificacion de Los ElectrodosDocument25 pagesClasificacion de Los ElectrodosEduardo Fabián Bermeo MuñozNo ratings yet

- .Curso Basico de SoldaduraDocument179 pages.Curso Basico de SoldaduraIago Santiago Piñeiro100% (1)

- It Soldadura de Barras Corrugadas Inoxidable Duplex Con Acero Carbono o Duplex Cedinox Feb2020Document40 pagesIt Soldadura de Barras Corrugadas Inoxidable Duplex Con Acero Carbono o Duplex Cedinox Feb2020Damaso KaoNo ratings yet

- Electrodos Revestidos Tipos Especificaciones y ComparacionesDocument11 pagesElectrodos Revestidos Tipos Especificaciones y ComparacionesEmiro Vásquez FuentesNo ratings yet

- Hierro FundidoDocument15 pagesHierro FundidoManuel Antonio Reinaldo MNo ratings yet

- Capitulo 2Document42 pagesCapitulo 2yonnyNo ratings yet

- Laboratorio 5 Aisi 1035 y D6Document14 pagesLaboratorio 5 Aisi 1035 y D6Daniel LoyolaNo ratings yet

- Tarea Fatiga Grupo 2Document1 pageTarea Fatiga Grupo 2Criss ArguelloNo ratings yet

- Conocimiento de Los Materiales AcerosDocument10 pagesConocimiento de Los Materiales AcerosCarolina BalderramaNo ratings yet

- Tablas 1Document34 pagesTablas 1SolangeFuentesNavarroNo ratings yet

- Aluminio Micro Alambre ER4043 Weld500Document1 pageAluminio Micro Alambre ER4043 Weld500Paola CernaNo ratings yet

- Soldadura en Aceros InoxidablesDocument26 pagesSoldadura en Aceros InoxidablesOmar MuñozNo ratings yet

- Clasificación de electrodos y alambres para soldadura según la AWSDocument16 pagesClasificación de electrodos y alambres para soldadura según la AWSgabriel1015100% (1)

- Juntas RTJ R-OctogonalDocument6 pagesJuntas RTJ R-OctogonalMartin Augusto Torrau CayoNo ratings yet

- Electrodos para RecubrimientoDocument1 pageElectrodos para RecubrimientoeddyjohanNo ratings yet

- Análisis químico y propiedades mecánicas de barras de aceroDocument83 pagesAnálisis químico y propiedades mecánicas de barras de aceroMARYNo ratings yet

- Aceros OteroDocument64 pagesAceros OteroLalo SepulvedaNo ratings yet

- ElectrodosDocument37 pagesElectrodosGerli TeranNo ratings yet

- Acero Estructural y de Refuerzo 1Document74 pagesAcero Estructural y de Refuerzo 1Anna Azuara0% (1)

- Nicro6020 EsDocument2 pagesNicro6020 EsRomina AvilésNo ratings yet

- Unidad 2 - MC 118 - 2020-2-Aceros AleadosDocument71 pagesUnidad 2 - MC 118 - 2020-2-Aceros Aleadosdani_mariluzNo ratings yet

- Uniones SoldadasDocument35 pagesUniones Soldadasjhongarcia@itm.edu.co100% (4)

- Aceros. Clasificación AISI y SAEDocument34 pagesAceros. Clasificación AISI y SAEXiomara ReyesNo ratings yet

- Oficios Artísticos. Forja: Las técnicas de la forja explicadas paso a pasoFrom EverandOficios Artísticos. Forja: Las técnicas de la forja explicadas paso a pasoRating: 5 out of 5 stars5/5 (1)

- Bladesmithing: Secretos del tratamiento térmico de la forja de cuchillosFrom EverandBladesmithing: Secretos del tratamiento térmico de la forja de cuchillosNo ratings yet

- Reparación de elementos metálicos. TMVL0309From EverandReparación de elementos metálicos. TMVL0309Rating: 5 out of 5 stars5/5 (1)

- Ingeniería de procesos siderúrgicos: La experiencia de AHMSAFrom EverandIngeniería de procesos siderúrgicos: La experiencia de AHMSANo ratings yet

- Soldadura MAG de estructuras de acero al carbono. FMEC0210From EverandSoldadura MAG de estructuras de acero al carbono. FMEC0210No ratings yet

- Métodos de unión y desunión de elementos fijos estructurales. TMVL0309From EverandMétodos de unión y desunión de elementos fijos estructurales. TMVL0309Rating: 5 out of 5 stars5/5 (1)

- Conformado y curvado en la fabricación de tuberías. FMEC0108From EverandConformado y curvado en la fabricación de tuberías. FMEC0108No ratings yet

- Soldadura MIG de acero inoxidable y aluminio. FMEC0210From EverandSoldadura MIG de acero inoxidable y aluminio. FMEC0210Rating: 5 out of 5 stars5/5 (1)

- Soldadura en el montaje de tuberías. FMEC0108From EverandSoldadura en el montaje de tuberías. FMEC0108No ratings yet

- Generador PDF Producto - PHPDocument2 pagesGenerador PDF Producto - PHPArbey FelipeNo ratings yet

- Brochure Montacarga HYSTER H2.0-2.5FT ESPAÑOLDocument8 pagesBrochure Montacarga HYSTER H2.0-2.5FT ESPAÑOLArbey Felipe100% (1)

- Brochure Montacarga HYSTER H2.0-3.5FT ESPAÑOLDocument14 pagesBrochure Montacarga HYSTER H2.0-3.5FT ESPAÑOLArbey FelipeNo ratings yet

- Plan de Negocio para El Proyecto de Inversión "Divertilandia"Document114 pagesPlan de Negocio para El Proyecto de Inversión "Divertilandia"David Mercury HolguínNo ratings yet

- Tipos de Plásticos ResumenDocument4 pagesTipos de Plásticos ResumenclaraNo ratings yet

- h2.0 3.0xt A380 Ss 09 2016 Eu Rev02 EsDocument8 pagesh2.0 3.0xt A380 Ss 09 2016 Eu Rev02 EsOscar Alejandro MarcanoNo ratings yet

- NTC1363 PDFDocument11 pagesNTC1363 PDFEl Nomo0% (2)

- Aditivos Alimentarios. 2004Document19 pagesAditivos Alimentarios. 2004adriaanvarelaNo ratings yet

- Signos JaponesesDocument10 pagesSignos JaponesesArbey FelipeNo ratings yet

- Cotiz 148 0911 Planta 5000 UnivalleDocument4 pagesCotiz 148 0911 Planta 5000 UnivalleArbey FelipeNo ratings yet

- Manual para Calculadora TEXAS InstrumentsDocument846 pagesManual para Calculadora TEXAS InstrumentsElias QuirozNo ratings yet

- El Pan en ColombiaDocument6 pagesEl Pan en ColombiaArbey FelipeNo ratings yet

- Calculos Tornillo Sin Fin PDFDocument16 pagesCalculos Tornillo Sin Fin PDFArbey Felipe60% (5)

- El Origen de La VidaDocument3 pagesEl Origen de La VidaRicardo Martinez MichelfelderNo ratings yet

- Tema 1 El Texto y Sus PropiedadesDocument7 pagesTema 1 El Texto y Sus PropiedadesAnonymous fVmRp5No ratings yet

- Que Es La BujinkanDocument7 pagesQue Es La BujinkanJuan Ramon Rodriguez FloresNo ratings yet

- Bautismo en la TrinidadDocument4 pagesBautismo en la TrinidadJimmy AvalosNo ratings yet

- Lectura La Abeja HaraganaDocument4 pagesLectura La Abeja HaraganajaimeyoyoNo ratings yet

- Vanguardias 2Document27 pagesVanguardias 2PanGa KildvNo ratings yet

- Certificacion Personal18Document11 pagesCertificacion Personal18Manuel PerezNo ratings yet

- DT Croquis Proyectos TecnológicosDocument10 pagesDT Croquis Proyectos TecnológicoshugodbNo ratings yet

- Fiestas y tradiciones de los gremios en CalkiníDocument4 pagesFiestas y tradiciones de los gremios en CalkiníGrisel HiNo ratings yet

- Storytelling PDFDocument14 pagesStorytelling PDFlebautista0526100% (1)

- Análisis Casa LovellDocument13 pagesAnálisis Casa LovellEduardo Jorge Naranjo67% (3)

- Minaspata: Sitio arqueológico inca en Cusco con evidencia de ocupación desde el 1000 a.CDocument7 pagesMinaspata: Sitio arqueológico inca en Cusco con evidencia de ocupación desde el 1000 a.CEmerzon Huaman CusihuamanNo ratings yet

- Musée D'orsay: Picasso: Manet: El Almuerzo Sobre La HierbaDocument5 pagesMusée D'orsay: Picasso: Manet: El Almuerzo Sobre La HierbaCarolina AlvaradoNo ratings yet

- Diseño de Voladuras en Software JK SIMBLASTDocument19 pagesDiseño de Voladuras en Software JK SIMBLAST'Luciano Sena100% (1)

- Monicion de Entrada Juves Lavado de PiesDocument3 pagesMonicion de Entrada Juves Lavado de PiesFranklin Sandoval100% (1)

- Teologia Del Cuerpo para Jovenes Anthony Percy PDFDocument46 pagesTeologia Del Cuerpo para Jovenes Anthony Percy PDFAndres Gordillo100% (2)

- Literatura jesuita mexicana expulsa 1767-1799Document62 pagesLiteratura jesuita mexicana expulsa 1767-1799Panayú G. SalaNo ratings yet

- Los Cimientos de La Catedral de La Ciudad de MexicoDocument4 pagesLos Cimientos de La Catedral de La Ciudad de MexicoDaniello Chagolla100% (1)

- Gu+¡as de Desinfecci+ N y Cloraci+ NDocument14 pagesGu+¡as de Desinfecci+ N y Cloraci+ NMarcos García RodríguezNo ratings yet

- Campañas Del Sur e Independenia de BoliviaDocument8 pagesCampañas Del Sur e Independenia de BoliviaPablo QuijadaNo ratings yet

- Manifiesto productivista Rodchenko StepanovaDocument2 pagesManifiesto productivista Rodchenko StepanovaAgustina PerezNo ratings yet

- Poderosos Decretos Del Arcangel MiguelDocument3 pagesPoderosos Decretos Del Arcangel Miguelapi-3730322100% (3)

- Prueba Figuras LiterariasDocument3 pagesPrueba Figuras Literariasjosé toledo aliagaNo ratings yet

- Documentación JavaDocument149 pagesDocumentación Javaviguita75No ratings yet

- Región de eventosDocument6 pagesRegión de eventosaura cristina salinasNo ratings yet

- Saber Ver El Cine de Antonio CostaDocument13 pagesSaber Ver El Cine de Antonio CostaMónica Viviana DussetNo ratings yet

- El Orden Insólito en La Tertulia LunáticaDocument8 pagesEl Orden Insólito en La Tertulia LunáticaRodrigo VázquezNo ratings yet

- Teoría de Panofsky sobre los grados de significación en el arteDocument27 pagesTeoría de Panofsky sobre los grados de significación en el arteAlhe GrimaldoNo ratings yet

- Artes Visuales Planificacion - 6 Basico 2015Document52 pagesArtes Visuales Planificacion - 6 Basico 2015javierurbi100% (1)

- Glosario de Terminos CONSTRUCCION OBRA CIVIL EspañolDocument317 pagesGlosario de Terminos CONSTRUCCION OBRA CIVIL EspañolASDDSEEEEEEEEEENo ratings yet