Professional Documents

Culture Documents

05 Cap 02

Uploaded by

Renato ClaudinoOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

05 Cap 02

Uploaded by

Renato ClaudinoCopyright:

Available Formats

2 Armazenagem

Armazenagem a guarda temporria de produtos estocados para posterior distribuio (Franklin, 2003). Estes produtos estocados tornam-se fundamentais para o equilbrio entre a demanda e a oferta. O nvel do estoque equilibra-se entre o menor possvel para minimizar os custos, e um nvel mais alto para no haver falta de produto e conseqente perda de venda. Um estoque alto garante o pronto atendimento aos clientes, mas em compensao implica em custos de oportunidades e financeiros perdidos, j que o dinheiro estar comprometido na forma de estoque (Hong, 1999). Segundo Gasnier & Banzato (2001), a armazenagem tida como uma

PUC-Rio - Certificao Digital N 0311065/CA

importante funo para atender com efetividade a gesto da cadeia de suprimento. Sua importncia reside no fato de ser um sistema de abastecimento em relao ao fluxo logstico, que serve de base para sua uniformidade e continuidade, assegurando um adequado nvel de servio e agregando valor ao produto. Ballou (1993) afirma que a armazenagem e estocagem de mercadorias constituem funes essenciais do sistema logstico e que seus custos podem absorver de 12 a 40% das despesas logsticas de uma empresa. Dias (1996) considera que a eficincia de um sistema de armazenagem depende da escolha do almoxarifado, que deve estar relacionado com a natureza do material movimentado e armazenado. Uma correta administrao do almoxarifado proporciona um melhor aproveitamento da matria-prima e dos meios de movimentao, evita rejeio de peas devido a batidas e impactos, reduz as perdas de material no manuseio e impede outros extravios, proporcionando economia nos custos logsticos de movimentao. Esta lgica tambm vlida para outros locais de armazenagem como, por exemplo, os depsitos.

18

Ballou (1993) considera que a empresa tem quatro razes bsicas para destinar parte de seu espao fsico armazenagem: reduzir custos de transporte e produo; coordenar suprimento e demanda; auxiliar o processo de produo; auxiliar o processo de marketing. A armazenagem deve ser planejada envolvendo desde o layout, manuseio de matrias, embalagem, identificao dos materiais, mtodos de localizao de materiais at o custo e nvel de servio que se espera oferecer. Cabe ressaltar que um dos aspectos mais importantes justamente identificar o ponto de equilbrio entre o custo de se manter estoque, com relao ao nvel de servio que se deseja oferecer. O objetivo das prximas sees deste captulo demonstrar a importncia destes aspectos para o bom desempenho da atividade de armazenagem.

PUC-Rio - Certificao Digital N 0311065/CA

2.1 Locais para Armazenamento Inicialmente, os depsitos eram considerados instalaes de armazenagem necessrias para executar operaes bsicas de comercializao. Tambm eram considerados unidades estticas, localizados ao longo do fluxo de materiais e produtos, imprescindveis para colocar os produtos ao alcance do consumidor na hora e no momento certo. Esta viso fazia com que o estoque inicialmente fosse visto pela cadeia de suprimentos como uma necessidade que agregava custos ao processo de distribuio, gerando despesas operacionais. Pouca ateno era dada atividade de armazenagem voltada disponibilidade de produto; por conseguinte tanto o controle interno do armazm quanto o giro do estoque no recebiam a devida ateno. Outro aspecto relevante era o manuseio da mercadoria. Como a mo-de-obra era muito barata, todo o trabalho de movimentao era feito quase que integralmente por pessoas, dando pouca importncia ao uso eficiente do espao, mtodos de trabalho e manuseio (Bowersox & Closs, 2001). Ainda segundo Bowersox & Closs (2001), aps a Segunda Guerra Mundial, a ateno gerencial voltou-se para o aumento da eficincia dos depsitos. medida que tcnicas de previso de demanda melhoravam, o nvel de estoque ao longo da cadeia foi sendo reduzido.

19

Por outro lado, no ambiente varejista, aumentava a quantidade de produtos novos. O varejista estava entre duas posies antagnicas: ou assumia o custo de estoque de vrios produtos para atender ao consumidor, ou emitia pedidos fracionados aos fabricantes. O problema era que pedidos fracionados implicavam em custos de transporte maiores. Da a necessidade de interpor depsitos estratgicos para atender reposio de sortimentos de produtos a varejistas de forma econmica e rpida. Estes depsitos possibilitavam tambm embarque direto aos clientes, com as quantidades e produtos desejados. Desta forma, havia uma melhora no servio prestado aos clientes, associada principalmente a dois motivos: primeiro porque uma nica entrega possibilitava reduo no custo de transporte e segundo devido ao estoque de produtos de baixo giro que agora poderiam ser solicitados em

PUC-Rio - Certificao Digital N 0311065/CA

menores quantidades e entregues de forma fracionada. Nas dcadas de 1960 e 1970, houve uma nfase na utilizao de novas tecnologias nos depsitos, que proporcionaram novos e melhores procedimentos e tcnicas de armazenagem e manuseio. Na dcada de 1980, os esforos concentraram-se em tecnologias de manuseio e de aperfeioamento da configurao de sistemas de armazenagem. J a partir da dcada de 1990, a ateno aos depsitos tem-se concentrado em flexibilidade e no uso da tecnologia de informao (TI). Flexibilidade para atender s expectativas do mercado frente s crescentes exigncias dos clientes quanto a produtos e caractersticas de entrega, e TI para possibilitar aos operadores dos depsitos capacidade de respostas rpidas s mudanas (Ackerman apud Bowersox & Closs, 2001). Atualmente, muitos operadores logsticos, e at empresas, vm utilizando CD para conseguirem ganhos de eficincia aliado a possveis redues de custo. Cabe ressaltar que os CDs muitas vezes so confundidos com depsitos, galpes ou almoxarifados, porm apresentam caractersticas diferentes. Os galpes so estruturas fsicas para armazenagem, no envolvendo nenhuma operao logstica. Os almoxarifados so normalmente associados a armazns localizados nas empresas. Nos almoxarifados ficam estocados as peas para reposio, materiais

20

de limpeza e escritrio, dentre outros, para consumo prprio; assim como os galpes tambm, no possuem relao com o processo logstico. J os depsitos, que so tambm conhecidos como armazns, podem estocar matria-prima, produtos em elaborao ou produtos acabados, alm de possuir funes prprias dentro do processo logstico (Calazans, 2001). A armazenagem de produtos acabados comum aos depsitos e CDs. O que os difere que os depsitos no consolidam cargas de diversas unidades fabris, resume-se estocagem de apenas uma nica unidade. J os CDs recebem produtos de diversos fornecedores. 2.2 A importncia do Layout para Armazenagem Dias (1996) define o arranjo fsico, layout, como sendo a disposio de

PUC-Rio - Certificao Digital N 0311065/CA

homens, mquinas e materiais que permite integrar o fluxo de materiais e a operao dos equipamentos de movimentao para que a armazenagem se processe dentro do padro mximo de economia e rendimento. Neste contexto, o objetivo primordial do armazenamento utilizar o espao nas trs dimenses, da maneira mais eficiente possvel. As instalaes do local de armazenagem devem proporcionar a movimentao rpida e fcil de suprimentos desde o recebimento at a expedio (Viana, 2000). A realizao de uma operao eficiente e efetiva de armazenagem depende da existncia de um bom layout no local de armazenagem, que determina, tipicamente, o grau de acessibilidade ao material, os locais de reas obstrudas, a eficincia de mo-de-obra, a segurana do pessoal e do armazm. Segundo Moura (1997), os objetivos do layout devem ser: Assegurar a utilizao mxima do espao; Propiciar a mais eficiente movimentao de materiais; Propiciar a estocagem mais econmica, com relao s despesas de equipamento, espao e mo-de-obra; Propiciar flexibilidade mxima para satisfazer as necessidades de mudana, de estocagem e de movimentao.

21

Para Bowersox & Closs (2001) o layout do local de armazenagem, independente do tamanho ou da complexibilidade, deve seguir trs princpios bsicos. Critrios de Projetos esto diretamente associados s caractersticas das instalaes fsicas (nmero de andares e altura til), e movimentao dos produtos (fluxo dos produtos); Tecnologia de Manuseio refere-se eficcia e eficincia da operao com relao tecnologia adotada para a movimentao dos produtos. Os dois pilares da tecnologia de manuseio so: a continuidade do movimento (responsvel em minimizar o tempo total gasto e o risco dos produtos) e a economia de escala na movimentao (obtida quando todas as atividades so executadas com a maior quantidade possvel de produtos);

PUC-Rio - Certificao Digital N 0311065/CA

Plano

de

Armazenagem

considera

volume,

peso,

giro

acondicionamento dos produtos para a armazenagem. 2.3 Movimentao de Materiais O manuseio ou movimentao interna de produtos e materiais significa transportar pequenas quantidades de bens por distncias relativamente pequenas, quando comparadas com as distncias na movimentao de longo curso executadas pelas companhias transportadoras. Esta atividade executada em depsitos, fbricas e lojas, assim como no transbordo entre modais de transporte. Como a atividade de manuseio pode ser repetida inmeras vezes, pequenas ineficincias em algumas das viagens podem significar grandes perdas quando aplicadas sistematicamente a muitos produtos por um longo perodo (Ballou, 1993). A utilizao de mtodos e equipamentos eficientes tem-se mostrado importantes aliados na busca de redues de custo no manuseio de materiais, assim como na melhoria operacional. Existe grande variedade de equipamentos para manuseio de materiais, que so classificados em Bowersox & Closs (2001) como: mecanizados, semi-automticos, automticos e baseados em informao.

22

Os sistemas mecanizados empregam grande variedade de equipamento de manuseio (Bowersox & Closs, 2001). Os mais comuns so: as paleteiras, as empilhadeiras (Moura, 1997); os tratores, as esteiras, os guinchos (Ballou, 1993); os veculos de reboque (Bowersox & Closs, 2001); e os elevadores (Ballou, 2001). Os sistemas semi-automatizados complementam os sistemas mecanizados, automatizando atividades especficas de manuseio. Os sistemas mais comuns so: os veculos guiados por automao, a separao computadorizada de pedidos, a robtica e os vrios tipos de estantes inclinadas. Os sistemas de manuseio automatizados so aqueles em que no existe a presena humana. Os primeiros sistemas deste tipo foram os de separao de

PUC-Rio - Certificao Digital N 0311065/CA

pedidos de produtos embalados em caixas. Mais recentemente vieram os sistemas automatizados de armazenagem e recuperao (ASRS Automated Storage and Retrieval System) para uso em instalaes de depsitos verticais. O sistema baseado em informao usa equipamentos de manuseio mecanizado (o mais comum a empilhadeira a garfo). A diferena que este equipamento passa a ser integralmente dirigido, controlado, monitorado e comandado por um microprocessador. Toda a movimentao necessria ao manuseio informada ao computador, que analisa e determina qual o equipamento que dever ser utilizado (Bowersox & Closs, 2001). Ballou (2001) acrescenta ainda lista de Bowersox & Closs (2001) os equipamentos manuais como carrinhos de mo de duas rodas e carrinhos plataforma de quatro rodas. Tais equipamentos possuem boa flexibilidade, no precisam de treinamento especfico para serem operados, alm de apresentarem custo menor que o dos equipamentos mecanizados. ideal quando o volume de um armazm no elevado e o investimento em equipamento mais mecanizado no desejvel. Em contrapartida seu uso est associado capacidade fsica do operador.

23

2.4 Embalagem O conceito de embalagem para o consumidor com nfase no marketing um conjunto de atividades de design e fabricao de um recipiente ou envoltrio para um produto (Kotler, 1998). Desta forma, o projeto da embalagem voltado para o consumidor dever apresentar convenincia. Por outro lado, ao se analisar a embalagem do ponto de vista industrial com nfase em logstica, a embalagem tem como principal objetivo minimizar o custo de entrega e manuseio. Este conceito vem crescendo medida que existe uma tendncia de que a embalagem seja analisada em termos de valores que ela oferece na Logstica, em vez de isolada nos materiais e forma (Bowersox & Closs, 2001).

PUC-Rio - Certificao Digital N 0311065/CA

A embalagem deve tambm facilitar as transies em todo o processo de distribuio, j que nos sistemas logsticos os produtos mudam de domnio e local diversas vezes. Pelo sistema logstico, o projeto da embalagem deveria ser interligado para otimizar o custo, maximizar a produtividade e minimizar os danos durante as movimentaes (Banzato, 2001a). Desta forma, as embalagens podem minimizar o volume, bem como os custos de exposio e transporte. A embalagem tambm pode agregar valor ao produto oferecendo proteo, utilidade e comunicao. Uma de suas funes manter a condio do produto em todo o sistema logstico. A proteo uma funo valiosa porque o dano em trnsito pode destruir todo o valor que foi agregado ao produto. O tipo de proteo que uma embalagem pode oferecer depende do valor do produto, bem como suas caractersticas fsicas e os riscos esperados no sistema logstico (Banzato, 2004). As embalagens so de extrema importncia para as operaes em um armazm ou CD, j que cargas padronizadas diminuem o tempo de movimentao no recebimento, durante o processo de armazenagem e tambm durante a expedio dos produtos para embarque - carregamento nos veculos (Bowersox & Closs, 2001); alm de reduzir os custos de movimentao medida que o tamanho

24

da unidade de movimentao aumenta (Ballou, 1993). Os tipos de padronizao de carga mais comuns so a paletizao e a conteinerizao. Alm da padronizao, outros dois aspectos so importantes para as embalagens utilizadas no processo de armazenagem. Primeiro, a embalagem deve oferecer a resistncia necessria para suportar a fora de compresso, protegendo o produto durante o seu empilhamento. A fora de compresso de uma pilha de produtos pode no apenas danificar a mercadoria, como tambm oferecer riscos de segurana aos operadores, pois se uma pilha no suportar seu peso prprio pode vir a entrar em colapso e cair. Segundo, a embalagem deve oferecer proteo contra impactos, j que algumas embalagens so movimentadas diversas vezes nos armazns e/ou CDs (Hope, 2002). A ocupao volumtrica do CD torna-se mais eficiente quando as

PUC-Rio - Certificao Digital N 0311065/CA

embalagens so densas e maximizam o uso do volume. Isto possvel desde de que as caixas prontas para embarque, assim como as cargas recebidas, paletizadas ou no, estejam dimensionadas para se adequarem s estruturas fsicas dos armazns e/ou CDs (Banzato, 2001b). 2.5 Identificao de Material Produtos movimentados atravs de sistemas de manuseio geralmente so identificados com: o nome da marca e do fabricante, nome do produto em si e quantidade ou peso do produto embalado. De modo geral, as empresas sempre se preocuparam em identificar com facilidade a grande quantidade e diversidade de seus materiais. A soluo encontrada foi a representao por meio de um conjunto de smbolos alfanumricos que traduzissem as caractersticas dos materiais de maneira racional, metdica e clara (Viana, 2000). O objetivo da classificao ou codificao de materiais definir a catalogao, simplificao, especificao, normatizao e padronizao de todos os materiais componentes do estoque da empresa. A necessidade de um sistema

25

de classificao primordial para qualquer departamento da Cia, pois sem ela no pode existir um controle eficiente dos estoques, procedimentos de armazenagem adequados, localizao rpida dos materiais em estoque e uma operacionalizao do almoxarifado de maneira correta (Dias, 1996). Aliado simplificao necessria a especificao do material, ou seja, uma descrio minuciosa que possibilite melhor entendimento entre o consumidor e o fornecedor quanto ao tipo de material a ser requisitado. Por muitos anos, caixas e embalagens tm sido gravadas, coloridas ou marcadas para facilitar sua localizao, identificao e coleta. Entretanto, com a evoluo da tecnologia, existem atualmente meios mais eficientes e rpidos. Como exemplo para uma rpida identificao do produto, quantidades e fornecedor; temos o cdigo de barras (Ballou, 1993).

PUC-Rio - Certificao Digital N 0311065/CA

O cdigo de barras uma forma de representao grfica de dgitos ou caracteres alfanumricos feitos por meio de um nmero varivel de barras paralelas, cuja combinao compe uma determinada informao, sendo legvel por equipamentos ticos eletrnicos. A estrutura geral de um smbolo de cdigo de barras consiste em margens iniciais e finais, caracteres especiais de incio e fim, caracteres que compem a mensagem e um dgito verificador (Silva, 1989). Para Bowersox & Closs (2001) o cdigo de barras a tecnologia de colocao de cdigos legveis por computador em itens, caixas, contineres e at em vages ferrovirios, que atribuem um nmero exclusivo a cada fabricante e a cada produto. Podem ser lidos atravs de leitores ticos (scanners) fixos ou portteis. Quando padronizados reduzem erros de recebimento, manuseio e expedio de produtos, sendo capaz de diferenciar, por exemplo, o tamanho da embalagem e at o sabor do produto. Existem diversos tipos de cdigos de barra. No Brasil o sistema adotado para o comrcio na Codificao Nacional de Produtos o Cdigo EAN, desenvolvido pela EAN BRASIL - Associao Brasileira de Automao. Este um cdigo numrico composto por treze dgitos na verso EAN-13 e oito na

26

verso EAN-8 para embalagens pequenas (Silva, 1989). A Figura 1 exemplifica a estrutura do cdigo EAN adotado no Brasil.

PUC-Rio - Certificao Digital N 0311065/CA

Figura 1 Estrutura do Cdigo EAN Fonte: Silva (1989)

Outro exemplo para identificao do produto a chamada etiqueta inteligente ou, como tambm conhecida, a etiqueta ePC (Electronic Product Code - cdigo eletrnico de produto). A tecnologia da etiqueta simples. Consiste em um chip que emite um sinal de radiofreqncia caracterstico de um produto, e um receptor que capta a onda de rdio, decodifica esse sinal e identifica o item (Monteiro & Bezerra, 2003). A idia de se utilizar esse tipo de tecnologia como instrumento de gesto para identificao de produtos, numa prtica similar do cdigo de barras, mas com vantagens adicionais. Esta iniciativa foi do GCI Global Commerce Iniciative, uma associao das principais empresas industriais e comerciais do mundo. A idia inicial era melhorar o sistema de informao baseado at ento no cdigo de barras, que apesar de funcionar, apresenta limitaes. Uma destas limitaes a possibilidade de problemas na qualidade de impresso, o que pode

27

dificultar ou impedir sua leitura, com a necessidade de redigitao do cdigo, ao invs de haver uma leitura automatizada (Czapski1, 2003). Ainda segundo Czapski (2003), uma diferena importante e que abre uma ampla gama de usos o fato de que o cdigo de barras identifica uma categoria de produtos ou um conjunto de produtos similares com o mesmo cdigo, no sendo possvel por exemplo identificar o lote de fabricao. Logo, a rastreabilidade do produto em relao sua origem e seu trnsito ao longo da cadeia uma das limitaes do cdigo de barras. J a etiqueta eletrnica, por ter muito mais campos de informao, oferece a possibilidade de conter no apenas a informao genrica do produto, mas poder ter cada embalagem de venda com uma identificao diferente. Outra diferena em favor das ePCs ou simplesmente etiquetas inteligentes,

PUC-Rio - Certificao Digital N 0311065/CA

a possibilidade de automao do processo de leitura, j que no necessrio que o leitor passe na frente do produto nem este passe perto de algum leitor, como acontece hoje com o cdigo de barras (Monteiro & Bezerra, 2003). Num CD por exemplo, no momento da chegada de um caminho, este passar por algum controle ou porto que poder ter um leitor com capacidade de ler todo o seu contedo de uma nica vez, agilizando assim o processo de recebimento de mercadorias. O grande empecilho em relao adoo dessa tecnologia o fator custo, que depende do tamanho da etiqueta, do alcance, da faixa de freqncia em que opera e de ser ou no regravvel (Czapski, 2003). 2.6 Mtodos de Endereamento ou Localizao na rea de Armazenagem Um esquema de localizao tem por finalidade estabelecer os meios necessrios e proporcionar facilidades em identificar imediatamente o endereo da guarda do material dentro de um armazm ou CD. Desta forma no pode haver dvidas na identificao das localizaes (Viana, 2000). `

1

Czapski o superintendente da Associao ECR Brasil, em entrevista a revista Tecnologista em Junho/2003

28

A localizao implica em se utilizar uma codificao, normalmente alfanumrica, representativa do local da armazenagem. A definio do sistema de localizao est intimamente ligada disposio do arranjo fsico dos materiais armazenados, sendo imprescindvel fixao e determinao do layout. com base no layout que o melhor mtodo de endereamento determinado. Um exemplo clssico de endereamento num CD a identificao da localizao atravs da construo de ruas, onde cada uma tem os nveis de armazenagem numerados e comporta pallets ou contenedores. A numerao mpar no lado esquerdo destas ruas e par no lado direito, e de acordo com a altura ou andar recebe a codificao 101, 201 e assim por diante conforme os apartamentos num edifcio. Essas trs coordenadas (rua, nmero e altura) constituem o sistema de referncia. Com os trs dados, qualquer operrio do armazm ou CD tem sempre a posio correta onde buscar ou colocar o pallet

PUC-Rio - Certificao Digital N 0311065/CA

(Franklin, 2003). As Figuras 2 e 3 exemplificam o endereamento.

Planta Baixa

Rua A

Rua B

Rua C

Rua D

Rua E

Porta Palletes

Figura 2 Planta Baixa de um CD com identificao nas Ruas.

Porta Palletes da Rua A Lado Esquerdo Porta Palletes da Rua A Lado Direito

A - 301 A - 201

A - 303 A - 203

A - 305 A - 205

A - 302 A - 202

Rua F

A - 304 A - 204

A - 306 A - 206

A - 101

A - 103

A - 105

A - 102

A - 104

A - 106

Etiquetas de Identificao do Local

Etiquetas de Identificao do Local

Figura 3 Identificao dos Porta-Palletes numa Rua do CD

29

O sistema usado para localizar e recuperar as mercadorias dos pontos de armazenagem a considerao final no projeto de movimentao de materiais. H dois mtodos bsicos: o sistema de endereos fixos e o sistema de endereos variveis (Ballou, 1993). O sistema de endereamento fixo designa certa localizao para cada produto. Este sistema de localizao simples e, caso no haja muitos produtos armazenados, nenhum tipo de codificao formal ser necessrio. A principal desvantagem deste mtodo seria a possvel criao de espao ocioso. O sistema de endereamento varivel foi projetado para superar as desvantagens do sistema fixo. Quando mercadorias chegam ao armazm, so designadas a qualquer espao livre disponvel. Este mtodo possibilita melhor uso da rea, mas, para manter o registro de um item que pode estar em diversos locais

PUC-Rio - Certificao Digital N 0311065/CA

diferentes, deve-se ter um cdigo de recuperao e um sistema de gerenciamento de armazns eficaz. Devido ao padro sempre varivel do arranjo dos produtos, deve existir um sistema elaborado de preenchimento dos pedidos (manual ou informatizado) combinado com a codificao. Independentemente do tipo de sistema de endereamento a ser utilizado, outros fatores devem ser levados em considerao na determinao dos endereos dos produtos no interior de um armazm, so eles (Moura, 1997): Intensidade do uso os produtos de maior rotatividade devem estar localizados em locais de fcil acesso; Semelhana ou Complementaridade os itens que com freqncia so solicitados juntos devem ser armazenados prximos para evitar deslocamentos excessivos durante o picking; Tamanho os produtos pesados, volumosos e de difcil movimentao devem estar armazenados prximos expedio; Caractersticas dos materiais o layout do armazm ou CD deve proporcionar locais de armazenagem para produtos com caractersticas particulares, como por exemplo os produtos que necessitam de refrigerao ou produtos perigosos.

30

2.7 Nvel de Servio versus Custo Logstico Qual o ponto de equilbrio? Existem inmeras maneiras para se avaliar e interpretar o grau de competitividade de uma empresa perante suas concorrentes. Dentre todas as abordagens tericas, porm, talvez a mais completa seja a de Porter (1986), que distingue dois grandes vetores estratgicos de competitividade: custo e diferenciao. Assim, a mdio prazo, uma empresa pode escolher entre oferecer um produto padronizado a um custo muito baixo (menor que o da concorrncia) ou diferenci-lo, criando valores agregados que justifiquem dispndios extras para sua aquisio. A longo prazo, porm, a empresa deve unir estes dois fatores de competitividade, oferecendo produtos baratos e diferenciados. Na cadeia de suprimento, o modelo estratgico de Porter pode ser traduzido pela seguinte frase:

PUC-Rio - Certificao Digital N 0311065/CA

o sistema logstico deve, ao mesmo tempo, gerar transaes de menor custo total, e maximizar o servio ao cliente. Bowersox & Closs (2001) afirmam que o servio ao cliente pode ser medido em termos da disponibilidade de materiais, desempenho operacional e confiabilidade. Neste sentido, a disponibilidade relaciona-se com a manuteno de estoques para o pronto atendimento das necessidades dos clientes. O desempenho operacional refere-se ao tempo incorrido desde o pedido da mercadoria at a sua entrega ao consumidor final, enquanto a confiabilidade mede o efetivo cumprimento dos prazos de entregas previamente acordados com os clientes, assim como a integridade dos pedidos. Nvel de servio logstico a qualidade com que o fluxo de bens e servios gerenciado. O nvel de servio logstico fator-chave do conjunto de valores logsticos que as empresas oferecem a seus clientes para assegurar sua fidelidade. Entretanto, este nvel de servio tem um custo. Quanto maior o nvel de servio maior tende a ser seu custo associado (Ballou, 1993). Um dos principais desafios da logstica moderna conseguir gerenciar a relao entre custos e nvel de servio. Maiores nveis de servios implicam em

31

custos logsticos mais elevados, seja na forma de estoque ou em custos de transportes para aqueles clientes que desejam freqncia de atendimento mais alta. O ponto crucial da questo exatamente encontrar a linha de equilbrio ideal entre o nvel de servio e os custos associados. Cabe ressaltar ainda que esta linha de equilbrio definida pela alta direo, de acordo com os objetivos e misses da empresa.

2.7.1 Nvel de Servio

Um dos resultados do esforo logstico o servio ao cliente. As empresas contratam pessoas, compram equipamentos, selecionam e desenvolvem fornecedores, investem em tecnologia de informao, e em capacitao gerencial, com o objetivo de colocar em prtica um projeto logstico capaz de diferenci-las, de criar valor para seus clientes por meio de um servio superior. Entregas mais

PUC-Rio - Certificao Digital N 0311065/CA

freqentes, cumprimento de prazos, disponibilidade de mercadoria, informaes sobre pedidos so alguns dos atributos cada vez mais valorizados pelos clientes que compem o imenso leque de possibilidades na prestao do servio logstico (Fleury et al. 2000). O nvel de servio um objetivo fixado pela alta administrao. O nvel de servio pode ser definido em termos de tempo de ciclo de pedido, de percentagem de quantidades atendidas, ou de qualquer combinao desses objetivos. O ciclo do pedido compreende o perodo entre a colocao dos pedidos pelos clientes e o recebimento das mercadorias correspondentes. A percentagem de quantidades atendidas a percentagem de quantidades pedidas que prontamente expedida de uma s vez (Bowersox & Closs, 2001). Uma das razes para manter estoques ao longo da cadeia de suprimentos exatamente melhorar o nvel de servio. Para os clientes esta vantagem pode ser traduzida na disponibilidade imediata de produtos ou em tempos de ressuprimentos pequenos. J para as empresas significa aumentar os custos de estoque, mas tambm significa uma vantagem competitiva e menores custos de vendas perdidas (Ballou 1993).

32

O gerenciamento de estoque um fator importante que deve estar integrado ao processo logstico para que os objetivos de disponibilidade sejam alcanados. A ttica tradicional para prestar um nvel de servio superior aumentar os nveis de estoque; todavia, h outras abordagens, que incluem o uso de modalidades mais rpidas de transporte, melhor gerenciamento de informaes para reduzir incertezas e fontes alternativas de suprimento. O gerenciamento de estoque desempenha papel preponderante no conjunto de esforos da operao logstica necessrios para atingir os objetivos de servio estabelecidos (Bowersox & Closs, 2001).

2.7.2 Custos Logsticos

Ballou (1993) afirma que o custo total logstico a soma dos custos de processamento de pedido, transporte e estoque.

PUC-Rio - Certificao Digital N 0311065/CA

Os custos relacionados ao processamento do pedido so, dentre outros, o salrio do comprador e o aluguel do espao destinado ao setor de compra. Os custos de transporte, para Novaes (2001), podem ser divididos em dois blocos. O primeiro formado pelas despesas com frete, subdividida em: uma parte fixa (salrios e obrigaes referente ao motorista; licenciamento, seguro e amortizao do veculo) e outra varivel (combustvel, leo, lavagens, pneus e demais peas dos veculos). O segundo bloco diz respeito ao valor da mercadoria ou estoque em trnsito. Os custos com estoques so aqueles que so gerados a partir da necessidade de estocar os materiais. O custo de estoque, segundo Lima (2004), pode ser analisado sob dois aspectos: custos de armazenagem e custo do estoque propriamente dito. O valor do estoque em trnsito tambm classificado por alguns autores como custo de transporte, mas para outros como custos de estoque. Ballou (1993), por exemplo, o classifica junto ao custo de estoque e no do custo de transporte. Independentemente de onde esteja, o importante no ser esquecido ou tampouco

33

duplicado na anlise do custo total logstico. A autora prefere alocar os custos do estoque em trnsito nos custos de transporte. O custo de armazenagem decorrente do processo fsico de manter o produto estocado, assumido pelo operador do armazm ou CD. So considerados custos de armazenagem os que se referem ao acondicionamento dos bens e a sua movimentao (Novaes, 2001). Em outras palavras, so os custos relacionados s estruturas e condies necessrias para que a empresa possa guardar seus produtos adequadamente. Ainda segundo Novaes (2001), o custo de armazenagem em um armazm ou CD pode ser separado em trs parcelas distintas:

PUC-Rio - Certificao Digital N 0311065/CA

Parcela fixa; Despesas variveis relacionadas com a movimentao da carga; Despesas variveis relacionadas com a capacidade esttica do armazm. A parcela fixa inclui a parte dos custos que no varia com a movimentao

ou com a capacidade esttica do armazm, a menos que haja aumento ou reduo da sua rea til. Em geral, envolve gastos administrativos (gerncia, portaria, contabilidade, seguro). A segunda parcela est diretamente ligada movimentao dos produtos: descarga e carregamento dos caminhes, movimentao interna tanto para repor mercadorias quanto para realizao do picking e preparo da documentao. A terceira parcela, por sua vez, est ligada capacidade esttica do depsito: custo de capital do prdio, iluminao, vigilncia, manuteno das instalaes. Na abordagem de Lima (2000), a grande maioria dos custos de armazenagem aluguel, mo-de-obra, depreciao de instalaes e equipamentos de movimentao so classificados em fixos e indiretos. Estas duas caractersticas dificultam respectivamente o gerenciamento da operao e a alocao de custos. Note que estes custos fixos, classificados por Lima (2000), so mencionados por Novaes (2001) como sendo a parte fixa mais a varivel relacionada com a capacidade esttica do armazm.

34

Da mesma forma que Novaes (2001), Lima (2000) considera que a elevada parcela de custos fixos na atividade de armazenagem faz com que os custos sejam proporcionais capacidade instalada. Desta maneira, pouco importa se o armazm est quase vazio ou se est movimentando quantidade menor de produtos do que o planejado. Ainda assim, a maior parte dos custos de armazenagem continuaro ocorrendo, pois na sua grande maioria, esto associados ao espao fsico, aos equipamentos de movimentao, ao pessoal e aos investimentos em tecnologia. J o custo de estoque est diretamente relacionado com o custo financeiro do capital empregado na mercadoria, afetando desta forma o dono do produto (Novaes, 2001). Para Bowersox & Closs (2001), o custo de manuteno de estoque o custo incorrido para manter o estoque disponvel.

PUC-Rio - Certificao Digital N 0311065/CA

Ballou (2001) acrescenta ainda, como custo de manuteno de estoque, os custos de risco de estoque, que esto associados com a deteriorao, o encolhimento (ou roubo), os danos ou a obsolescncia. Ainda existe, segundo Ballou (1993), os custos de falta de estoque. Estes so incorridos quando um pedido colocado, mas no h produto disponvel. H dois tipos de custos de falta de estoque: (1) custos de vendas perdidas e (2) custos de atraso ou de pedidos em aberto. 1. Custos de Vendas Perdidas - ocorrem quando um cliente cancela seu pedido caso o produto desejado esteja em falta. Este custo pode ser estimado como o lucro perdido na venda, acrescido de qualquer perda de lucro futuro, devido ao efeito negativo que essa falta possa ter na boa vontade do cliente. Produtos facilmente substituveis, tais como cigarros, alimentos e comprimidos de aspirina, incorrem em custos de vendas perdidas. 2. Custos de Atrasos ou de Pedidos em Aberto - so de medida mais fcil, pois resultam em gastos diretos da empresa. Desta forma, a venda no foi perdida, apenas adiada. Quando o cliente aceita atrasar sua compra at que o estoque tenha sido reposto, certos custos adicionais acontecem no atendimento deste pedido. O atraso pode acarretar gasto adicional devido a

35

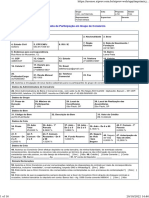

custos administrativos e de vendas no reprocessamento do pedido, alm de custos extraordinrios de transporte e manuseio, caso o suprimento deva ser realizado fora do canal normal de distribuio. A Figura 4 sintetiza estes principais custos logsticos descritos. Note que, conforme mencionado anteriormente, o custo de estoque em transito pode estar tanto em custos de estoque quanto em custos de transporte.

Salrio do comprador, aluguel do Processamento espao destinado ao setor de do Pedido compra, papis usados na emisso e processamento do pedido Salrios e obrigaes referente ao motorista; licenciamento, seguro e amortizao do veculo Combustvel, leo, lavagens, pneus e demais peas dos veculos

Custos Logsticos

Transporte

Despesas com Frete

Fixa

Varivel

Estoque em Trnsito

Estoque Custo do estoque propriamente dito Estoque armazenados Custo de manuteno de estoque Custos de risco de estoque Custos de falta de estoque Gerncia, portaria, contabilidade, seguro Relacionadas com a movimentao da carga Relacionadas com a capacidade esttica do armazm

PUC-Rio - Certificao Digital N 0311065/CA

Custos de atraso ou de pedidos em aberto

Custos de armazenagem

Fixa Varivel

Figura 4 Custos Logsticos

You might also like

- Apoios PDR AgrícolaDocument18 pagesApoios PDR AgrícolaFilipa XavierNo ratings yet

- NF-e para venda de blocos para cabo de facaDocument1 pageNF-e para venda de blocos para cabo de facaFazer na OficinaNo ratings yet

- Portfólio 2º Semestre Tecnologia em Negócios Imobiliários 2022 - Enoch Soluções Imobiliárias Ltda.Document1 pagePortfólio 2º Semestre Tecnologia em Negócios Imobiliários 2022 - Enoch Soluções Imobiliárias Ltda.Alex NascimentoNo ratings yet

- Fato Relevante NexCorpDocument1 pageFato Relevante NexCorpRafa BorgesNo ratings yet

- O que é a Bolsa de Valores e seus principais atoresDocument12 pagesO que é a Bolsa de Valores e seus principais atoresDaniel Machado100% (1)

- Estudo Dirigido 3 - Teoria Dos CustosDocument5 pagesEstudo Dirigido 3 - Teoria Dos CustosNewton CostaNo ratings yet

- Modelo Geral PeptDocument8 pagesModelo Geral PeptAdvogado NDVC11No ratings yet

- PGRS Na Indústria FarmacêuticaDocument7 pagesPGRS Na Indústria FarmacêuticaTamara CavalcanteNo ratings yet

- Exercícios Resolvidos MEP Avaliação de InvestimentosDocument7 pagesExercícios Resolvidos MEP Avaliação de InvestimentosTamira Barbosa LealNo ratings yet

- Guia Do Comprador Do FuturoDocument17 pagesGuia Do Comprador Do FuturoYahweh Serviços e Consultoria Comercial (André Ribeiro)100% (1)

- Conta de Presta Ção de Serviços: Central de Atendimento Ao ClienteDocument4 pagesConta de Presta Ção de Serviços: Central de Atendimento Ao ClienteDavid SantosNo ratings yet

- Modelo de Parecer Técnico - Recomendação de Alteração de Atividade PreponderanteDocument3 pagesModelo de Parecer Técnico - Recomendação de Alteração de Atividade PreponderanteUalas CostaNo ratings yet

- Marketing Invisível e o Poder de Influência Sob o ConsumidorDocument12 pagesMarketing Invisível e o Poder de Influência Sob o ConsumidorEmilly Da Silva PradoNo ratings yet

- APRESENTAÇÃO - MÓD. 6 - A Interdepência Das Economias AtuaisDocument54 pagesAPRESENTAÇÃO - MÓD. 6 - A Interdepência Das Economias AtuaisSilvio MagalhãesNo ratings yet

- Globalização e formação de blocos econômicosDocument7 pagesGlobalização e formação de blocos econômicosIbrahim AlhannaNo ratings yet

- Proposta Da PECDocument41 pagesProposta Da PECamandioNo ratings yet

- Proposta de consórcio automóvel de R$10 milDocument16 pagesProposta de consórcio automóvel de R$10 milTiago SantiagoNo ratings yet

- A importância da gestão da cadeia de suprimentos para a estratégia empresarialDocument20 pagesA importância da gestão da cadeia de suprimentos para a estratégia empresarialFabio WalkerNo ratings yet

- Escola do Posicionamento e Análise CompetitivaDocument4 pagesEscola do Posicionamento e Análise Competitivaisabella oliveiraNo ratings yet

- Contrato de Locação de Imóvel ResidencialDocument3 pagesContrato de Locação de Imóvel ResidencialLucas GhidettiNo ratings yet

- Negociação e Gestão de Conflitos Uni2Document33 pagesNegociação e Gestão de Conflitos Uni2Silvio SilvaNo ratings yet

- Extrato bancário AGRINORTEDocument3 pagesExtrato bancário AGRINORTEThaty AnjosNo ratings yet

- Recibo SalarioDocument2 pagesRecibo SalarioCassio CostaNo ratings yet

- PassaporteDocument1 pagePassaportesamyra souzaNo ratings yet

- Direito Empresarial - Títulos de CréditoDocument25 pagesDireito Empresarial - Títulos de CréditoVictória DominguesNo ratings yet

- Atividade 4 Indicadores Da QualidadeDocument7 pagesAtividade 4 Indicadores Da Qualidadesamirgomes03No ratings yet

- Projecto DDM. Versao Retificar e EnviarDocument20 pagesProjecto DDM. Versao Retificar e EnviarCapitãoNo ratings yet

- 10 Princípios Econômicos MankiwDocument1 page10 Princípios Econômicos MankiwJaqueline CalderonNo ratings yet

- Aula 10Document74 pagesAula 10Stella MynssenNo ratings yet

- Relatório de Sustentabilidade - Ancar Ivanhoe 2021Document86 pagesRelatório de Sustentabilidade - Ancar Ivanhoe 2021Mariana KleinNo ratings yet