Professional Documents

Culture Documents

Xiv Operacion Molienda

Uploaded by

Clauss Timmermann RepsonOriginal Description:

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Xiv Operacion Molienda

Uploaded by

Clauss Timmermann RepsonCopyright:

Available Formats

INTRODUCCION A LA METALURGIA

IN-415

XIV.

0.

OPERACION MOLIENDA

VIAS DE TRATAMIENTO PARA MENAS CUPRIFERAS : REPASO

Como se indic antes las menas de cobre pueden ser de naturaleza sulfurada (slfuros), contienen S2- en su estructura qumica, bien no-sulfuradas (xidos). Estos dos tipos de minerales de cobre siguen, en general, dos vas de procesamiento diferentes y que se esquematizan en la Figura 1. :

Figura 1. Esquema de Procesamiento de Minerales de Cobre Los minerales de cobre con mena sulfurada siguen un proceso de concentracin mediante flotacin; como producto se obtiene un concentrado, entre 35 y 45 % de cobre, el cual es llevado a procesos pirometalrgicos de fusin-conversin. Eventualmente, tanto el mineral como el concentrado pueden ser procesados por mtodos hidrometalrgicos, lo que se indica por la lnea de segmentos. Los minerales con mena no-sulfurada siguen, frecuentemente, el proceso hidrometalrgico definido por: Lixiviacin - Extraccin por Solvente - Electro-depositacin, obteniendo como producto final cobre catdico. En el caso que se produzca cemento de cobre este material sigue la va pirometalrgica. No obstante, cualquiera sea la lnea de proceso posterior, el mineral es sometido inicialmente a una etapa de reduccin de tamao.

Prof. Nelson Gallardo Ceballos

Departamento de Ingeniera UNIVERSIDAD ARTURO PRAT

INTRODUCCION A LA METALURGIA

IN-415

Figura 2. Proceso Extractivo de Slfuros de Cobre

OPERACION MOLIENDA

Prof. Nelson Gallardo Ceballos

Departamento de Ingeniera UNIVERSIDAD ARTURO PRAT

INTRODUCCION A LA METALURGIA

IN-415

1.

OPERACIONES UNITARIAS SULFUROS

Tamao

Conminucin

Reduccin

de

Como se indic antes, los minerales de mena se encuentran diseminados en la roca madre que contiene minerales estriles y de ganga; y para proceder a su beneficio se necesita liberarlos de esta matriz de ganga que los ocluye. Lo anterior se logra mediante la operacin de reduccin de tamao, denominada tambin conminucin. Al romper las partculas de mineral se generan nuevas partculas, donde quedarn expuestas nuevas y mayores superficies de la mena a procesar. El tamao a lograr depender del grado de diseminacin de la especie mineral til, de la naturaleza de la roca y de los requerimientos del proceso que se le aplicar. Existen varias etapas de reduccin de tamao. Estas se inician en la mina misma, cuando el mineral "in-situ", de un tamao terico infinito, se separa del cuerpo mineralizado por la accin de explosivos, entregando partculas hasta el orden de un metro, y prosiguen en las plantas de beneficio donde estas partculas son sometidas a procesos de trituracin y de molienda. Estas dos operaciones, trituracin y molienda, son distinguibles por el tipo de maquinarias que usan y por el rango de tamao en el que actan, en ellas pueden existir subetapas, como : primaria, secundaria terciaria; segn el tamao de la alimentacin. En la Tabla I, tomada de la literatura, se presenta un sumario con las etapas identificables en la conminucin convencional y el rango de tamao de su alimentacin. Tabla I . Etapas de Conminucin Reduccin de Tamao Explosin destructiva Trituracin Primaria Trituracin Secundaria Molienda gruesa Molienda fina Remolienda Molienda Superfina Tamao de la Alimentacin Infinito 1 [m] 100 [mm] 10 [mm] 1 [mm] 100 m 10 m Tamao del Producto 1m 100 mm 10 mm 1 mm 100 m 10 m 1 m

Esta operacin es de alta significacin en la estructura de costos del procesamiento y, a menudo, es la etapa limitante y que determina la capacidad de las plantas de beneficio. Adems es, desde el punto de vista energtico, una operacin altamente ineficiente, ya que slo una parte muy pequea de la energa suministrada se emplea efectivamente en la

Prof. Nelson Gallardo Ceballos Departamento de Ingeniera UNIVERSIDAD ARTURO PRAT

INTRODUCCION A LA METALURGIA

IN-415

reduccin de tamao y el resto se pierde.

Trituracin Chancado

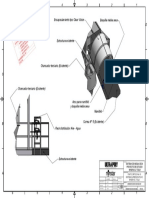

La trituracin se lleva a cabo en maquinarias que se denominan trituradoras (en Chile se utiliza el nombre de chancadora, trmino derivado de la lengua Quechua). Se aplica a partculas de tamao grueso y, en general, operan en seco. La primera trituradora fu la de mandbula Blake patentada por primera vez en 1853. Las de eje vertical (Giratoria, Cono) se desarrollaron a partir de la dcada de 1860 y a fines de siglo pasado se patent la Chancadora giratoria Mc Gully. Estas maquinarias han variado poco en sus principios. Como ejemplo se seala un catlogo de promocin de la chancadora Mc Gully, editado en el ao 1910, en el cual se observa un baco similar a los presentados en los catlogos actuales. No obstante su permanencia en la prctica, es necesario sealar que en estos equipos se han producido cambios notables en los mecanismos de control y en la aplicacin de nuevos materiales en su fabricacin. Las trituradoras ms utilizadas por la industria minera metlica son las Trituradoras Giratorias, de Mandbula, de Cono, y de Rodillos ; pero existen tambin otras cuyo uso est restringido a ciertas operaciones especiales como las trituradoras de Martillos. La MOLIENDA se utiliza para la reduccin fina de tamao,de partculas menores a 10 mm. El equipo ms utilizado para este efecto es el molino rotatorio, que consiste en un tambor de acero que gira y que contiene en su interior cuerpos de molienda. A consecuencia de ese giro, los cuerpos moledores ascienden y caen aplicando solicitaciones a las partculas de mena, entre las que destacan los esfuerzos de impacto y cizalle. Los molinos se especifican por las dimensiones internas de dimetro (D) y longitud (L), en la forma D x L . Los cuerpos de molienda pueden ser barras, bolas, conos, guijarros fragmentos de gran tamao del mismo mineral que se est moliendo. Estos determinan su denominacin; as se distinguen : molinos de barras, molinos de bolas, molinos semi-autgenos. En el interior del molino para que puedan tener lugar la elevacin y cada de los cuerpos moledores es necesario que en la pared interior del molino existan barras levantadoras liners corrugados ("lifters"), de otra forma la carga se deslizara como un todo por la superficie interior del molino. Adems para la accin de los cuerpos moledores resulta importante la velocidad de rotacin del molino. Existe una velocidad, denominada velocidad crtica, Nc, en la cual los cuerpos se mantienen pegados a la carcaza sin caer; sto ocurre cuando la fuerza centrfuga se equilibra con la fuerza de gravedad. Los molinos operan con una velocidad del orden del 80 % de la velocidad crtica.

Prof. Nelson Gallardo Ceballos

Departamento de Ingeniera UNIVERSIDAD ARTURO PRAT

INTRODUCCION A LA METALURGIA

IN-415

Figura 3. Molino de Bolas

Separacin por Tamao

Los equipos separadores por tamao se utilizan en los circuitos de conminucin, para aumentar su eficiencia global, evitndose el sobre-chancado la sobre-molienda de la mena. Las partculas que han alcanzado un tamao apropiado deben ser evacuadas del equipo de conminucin cuanto antes, permitindose con ello aumentar su capacidad. A. Separacin por Tamao de Partculas Gruesas : HARNEO Harneros

La separacin por tamao se realiza sobre una superficie perforada (malla) de tal forma que las partculas cuyo tamao es inferior al de la perforacin pasan a travs de ella, mientras que los de tamao mayor son rechazadas y evacuadas. Entre los harneros se distinguen : los estacionarios y los mviles. Como harnero estacionario se utilizan las "parrillas grizzly" para el harneo de material muy grueso. Los "grizzly" consisten en una serie de barras, cadenas rieles que estn dispuestos sobre un marco de tal forma que la abertura entre ellos sea constante. Pueden ser horizontales inclinados y su mayor uso se encuentra en la preseparacin por tamao de menas ROM ("run of mine") , previo a un chancado primario.

Prof. Nelson Gallardo Ceballos Departamento de Ingeniera UNIVERSIDAD ARTURO PRAT

INTRODUCCION A LA METALURGIA

IN-415

Como harneros mviles se utilizan los rotatorios y los vibratorios. El "trommel" es uno de los dispositivos ms antiguos utilizados en el harneo y consiste en un tambor inclinado constituido por una malla de tela metlica una chapa perforada que gira. El material se alimenta por uno de los extremos y a medida que avanza, debido al giro, el bajo tamao atraviesa la malla mientras que el sobre tamao es descargado por el extremo opuesto. Los harneros vibratorios son los ms utilizados en plantas de beneficio de minerales, Figura 4 . Consisten bsicamente en una superficie inclinada, constituida por una malla de acero que se mueve con una cierta frecuencia y largo de carrera; las partculas cuyo tamao es menor que la abertura de la superficie la atraviesan mientras que las de tamao mayor, por el efecto de vibracin, son transportadas hacia la descarga. Los harneros pueden tener varias bandejas.

Prof. Nelson Gallardo Ceballos

Departamento de Ingeniera UNIVERSIDAD ARTURO PRAT

INTRODUCCION A LA METALURGIA

IN-415

Figura 4. Harnero Vibratorio

Prof. Nelson Gallardo Ceballos

Departamento de Ingeniera UNIVERSIDAD ARTURO PRAT

INTRODUCCION A LA METALURGIA

IN-415

B. Separacin por Tamao de Partculas Finas : CLASIFICACION Hidrociclones

El hidrocicln es el equipo de mayor uso en la industria minera para la separacin por tamao de partculas menores a 200 m. Su aplicacin se hizo intensiva a fines de la dcada del cuarenta desplazando rpidamente a los antiguos clasificadores de rastras y de espiral. La razn de su xito se encuentra en el bajo costo de capital que tienen asociado y su operacin relativamente fcil de controlar y automatizar. Figura 5. Esquema de un Hidrocicln

Prof. Nelson Gallardo Ceballos

Departamento de Ingeniera UNIVERSIDAD ARTURO PRAT

INTRODUCCION A LA METALURGIA

IN-415

Procesamiento de Menas La funcin del procesamiento de menas es preparar el mineral para la extraccin del metal. Para esto se debe separar la parte valiosa de la ganga, produciendo una fraccin enriquecida que se denomina concentrado y un descarte llamado colas. Al concentrar, se reduce el volumen de material que los metalurgistas van a manipular y disminuyen los requerimientos de energa y de reactivos necesarios para obtener el metal puro. Existen dos etapas fundamentales en el procesamiento de minerales: I.

Liberacin del material valioso de la ganga, mediante reduccin de

tamao : CONMINUCION = Chancado y MOLIENDA. Separacin de este material de la ganga, proceso denominado : CONCENTRACION.

II.

La liberacin del material valioso de la ganga se realiza mediante la MOLIENDA, hasta un tamao tal que el producto sea una mezcla relativamente limpia de partculas de mineral til y ganga. Este material es necesario clasificarlo para obtener el tamao deseado. El siguiente proceso que es la separacin (CONCENTRACION) , se realiza valindose de ciertas diferencias entre las propiedades de los minerales. Un mtodo de separacin que utiliza las diferencias entre las propiedades superficiales de los minerales es la Flotacin.

Prof. Nelson Gallardo Ceballos

Departamento de Ingeniera UNIVERSIDAD ARTURO PRAT

INTRODUCCION A LA METALURGIA

IN-415

Generalidades de Molienda La MOLIENDA es la ltima etapa en un proceso de reduccin de tamao. En esta etapa las partculas se reducen en tamao por una combinacin de impacto y abrasin va seca o hmeda. La operacin se realiza en recipientes cilndricos rotatorios llamados molinos. Estos contienen una carga de agentes de molienda que se mueve dentro del molino produciendo la disminucin de tamao de las partculas. El agente de molienda puede estar compuesto de barras de acero, bolas, roca dura o en algunos casos de trozo mismo de mineral. En el proceso de molienda, partculas entre 5 a 20 mm se reducen en tamao hasta partculas de 10 a 300 micrones. Todos los minerales tienen un mallaje o tamao ptimo de molienda, el cual depende de varios factores que incluyen: la extensin en la cual los elementos valiosos estn dispersos con la ganga y el proceso de separacin a usar. 4. Objetivos de la Molienda y su Importancia

La molienda es una operacin unitaria que tiene por objeto reducir el tamao del mineral para liberar las partculas de mineral de la ganga. La separacin entre partculas que contienen el mineral (valioso) y el resto, ocurre en la etapa siguiente a la molienda que es la flotacin. La importancia de esta operacin queda demostrada por el hecho que gran parte de la energa gastada en el procesamiento de un mineral es ocupada por molienda. En consecuencia esta parte del proceso es de fundamental incidencia en el costo del producto. Cualquier mejoramiento entonces, en la eficiencia de esta operacin, se reflejar como una importante economa en el proceso. 5. Mecanismos de la Molienda

La molienda en molinos est influenciada por el tamao, cantidad, el tipo de movimiento y los espacios entre los elementos de molienda en el molino. En oposicin al chancado, que se efecta entre superficies relativamente rgidas, la molienda es un proceso al azar y est sujeta a las leyes de probabilidad. El grado de molienda de una partcula de mineral depende de la probabilidad de que esta llegue a una zona en que acta el agente de molienda y la probabilidad que ocurra algn efecto o evento de molienda.

Prof. Nelson Gallardo Ceballos

Departamento de Ingeniera UNIVERSIDAD ARTURO PRAT

10

INTRODUCCION A LA METALURGIA

IN-415

Figura 6. Mecanismos de Molienda

La molienda se puede efectuar por los siguientes mecanismos: a) Impacto o Compresin : Aplicada normalmente a la superficie de la partcula. b) Cizalle : Debido a las fuerzas oblicuas o de corte. c) Abrasin : Debido a las fuerzas que actan paralelas a la superficie. Estos mecanismos distorsionan las partculas y cambian su forma ms all de ciertos lmites determinados por su grado de elasticidad, causando el quiebre de ellas. La molienda comnmente se efecta va hmeda, aunque en ciertas aplicaciones se recomienda molienda seca. Cuando el molino se hace rotar, el agente de molienda, mineral y agua, se mezclan en forma ntima y el agente de molienda puede reducir de tamao las partculas por cualquiera de los mtodos anteriores, dependiendo de la velocidad de rotacin del molino.

Prof. Nelson Gallardo Ceballos

Departamento de Ingeniera UNIVERSIDAD ARTURO PRAT

11

INTRODUCCION A LA METALURGIA

IN-415

6.

Movimiento de la Carga en un Molino

Lo que distingue a este tipo de molinos es el uso del agente de molienda. El agente de molienda est compuesto por elementos grandes, duros y pesados en relacin a las partculas de mineral, pero pequeos en relacin al volumen del molino; ya que ocupan poco menos de la mitad del volumen del molino. Debido a la rotacin y friccin de la carcasa del molino, el agente de molienda es elevado hasta alcanzar una posicin de equilibrio dinmico cayendo sobre la carga, alrededor de una zona muerta, donde ocurre poco movimiento y en una zona donde no hay carga. La velocidad de rotacin del, molino gobierna la naturaleza del producto y la cantidad de desgaste del recubrimiento de la carcasa. Por ejemplo, un conocimiento prctico de la trayectoria seguida por las bolas de acero en un molino determina la velocidad a que debe rotar para que las bolas caigan sobre el pi de la carga y no sobre el recubrimiento; ya que esto provocara un rpido desgaste de ste. La fuerza impulsora del molino se transmite va recubrimiento a la carga. A velocidades relativamente bajas, con recubrimientos lisos el agente de molienda tiende a rodar hacia el pi del molino y ocurre disminucin de tamao principalmente por abrasin. Este efecto de cascada produce molienda ms fina con aumento de la produccin de lamas e incremento del desgaste del recubrimiento. A mayores velocidades el medio de molienda cae en un efecto de catarata sobre el pi de la carga. Este efecto favorece la reduccin de tamao por impacto, la produccin de partculas de tamao mayor y reduce el desgaste. A la velocidad crtica del molino, la trayectoria terica del agente es tal que caera fuera de la carga. En la prctica ocurre el fenmeno de centrifugacin y el agente de molienda se mueve en una posicin esencialmente fija contra la carcaza.

Prof. Nelson Gallardo Ceballos

Departamento de Ingeniera UNIVERSIDAD ARTURO PRAT

12

INTRODUCCION A LA METALURGIA

IN-415

Figura 7. Camino del Agente de Molienda El camino o trayectoria que sigue el agente de molienda y las partculas de mineral dentro del molino se puede dividir en dos partes; la elevacin es vertical y el descenso es parablico. 7. Molinos Rotatorios

Molinos rotatoprios es el nombre genrico de una serie de modelos de molinos para reduccin fina que se basan en el mismo principio de molienda. Estos molinos, en general consisten en una carcaza cilndrica o cnica que rota sobre su eje horizontal y que est cargada con agentes de molienda tales como barras, bolas rocas del mismo mineral. Los tipos de molinos son : molinos de barras molinos de bolas

El molino de bolas difiere del de barras en su relacin largo/dimetro (L/D). En general para molino de bolas, su largo no excede del dimetro (L/D = < 1). El molino de barras comnmente es largo comparado con su dimetro (L/D > = 1).

Prof. Nelson Gallardo Ceballos

Departamento de Ingeniera UNIVERSIDAD ARTURO PRAT

13

INTRODUCCION A LA METALURGIA

IN-415

7.1. Molino de Barras Se pueden considerar como mquinas de chancado fino molienda gruesa. Son capaces de trabajar con alimentaciones de 50 mm. y entregar productos de hasta 300 micrones. A menudo se prefieren para chancado fino, sobre todo cuando el material tiene alto contenido de arcilla y tienden a taponar al chancador, Su razn L/D tpica est entre 1,5 a 2,5. Las barras son un poco ms cortas que el largo del molino (2 a 3 pulg.) para que trabajen en buenas condiciones sin formar puentes a lo ancho del cilindro. La longitud mxima del molino es de aproximadamente seis metros, pues para longitudes mayores las barras se deforman (se pandean). La potencia se calcula por unidad de peso (W). Comnmente se aumenta en un 10% a 20% (para absorber las prdidas mecnicas) y el resultado se multiplica por la cantidad de alimentacin por unidad de tiempo. Una descarga caracterstica de este equipo, es un producto bastante granular y uniforme en tamao, minimizando el contenido de finos que en algunos casos es perjudicial. El equipo mostrado en la Figura 8 es el tipo de molino ms usado en la industria minera. En este caso el mineral entra por el centro de un cabezal y sale a travs del cabezal del otro extremo. Este tipo de molino solamente se usa en molienda va hmeda y su principal funcin es convertir el producto de la planta de chancado en alimentacin para los molinos de bolas. La boca de descarga es de 10 a 20 cm, ms grande que la alimentacin. Los molinos de barras inicialmente se cargan con una seleccin de barras de diferentes dimetros. La proporcin de cada una se calcula para proporcionar una superficie mxima de molienda. Para mantener la distribucin se agregan barras nuevas de los dimetros mayores. Los dimetros de las barras van de 25 a 100 mm. Mientras ms pequeo sea el dimetro de las barras, mayor ser el rea de molienda y por lo tanto la eficiencia ser tambin mayor. Generalmente las barras se debieran retirar cuando se gastan hasta 25 mm, o menos, dependiendo de la aplicacin; ya que estas barras se tienden a pandear y a quebrarse, La capacidad ptima se obtiene con barras nuevas cuando estas ocupan el 35% del volumen. Cuando el volumen alcanza 20 - 30% (por desgaste) se restituye el valor original agregando barras nuevas y retirando las ms desgastadas. Esta proporcin significa que con fraccin de huecos normal, cerca del 45% del volumen del molino se ocupa.

Prof. Nelson Gallardo Ceballos

Departamento de Ingeniera UNIVERSIDAD ARTURO PRAT

14

INTRODUCCION A LA METALURGIA

IN-415

Figura 8. Molino de Barras Los molinos de barras giran a velocidades comprendidas en el rango de 50 75 % de la velocidad crtica, con un efecto de cascada ms que de catarata. Las siguientes ventajas se deben considerar cuando estos molinos se comparan con otros tipos. 1. La accin de molienda controla la distribucin de tamao del producto de tal forma que no es necesario un circuito cerrado. 2. El agente de molienda es de un costo relativamente bajo. 3. Se obtiene eficiencia de molienda alta ya que hay menos espacio vaco en una carga de barras que en cualquier otro agente de molienda. Esto tambin resulta en consumo ms bajo de acero. 4. Las barras se pueden mantener en condiciones de trabajo mximas ya que las barras gastadas se pueden reemplazar fcilmente.

Prof. Nelson Gallardo Ceballos

Departamento de Ingeniera UNIVERSIDAD ARTURO PRAT

15

INTRODUCCION A LA METALURGIA

IN-415

7.2. Molino de Bolas Las etapas finales de reduccin de tamao se efectan en molinos de bolas. Estos pueden clasificarse por la naturaleza de la descarga en : Descarga por "overflow" rebalse. Descarga por parrillas.

El ltimo tipo est provisto de parrilla, a travs de la cual la pulpa puede fluir libremente siendo luego elevado al nivel de descarga. Los molinos con parrilla comnmente trabajan con alimentacin ms gruesa que los con rebalse y no se usan para molienda muy fina. La principal razn es que con tantas bolas pequeas formando la carga el rea libre de la parrilla se bloquea rpidamente. El molino con descarga por rebalse es el que se usa para la mayora de las aplicaciones, debido a que es ms simple de operar. Se usa de preferencia para molienda fina. El consumo de potencia de los molinos con parrilla es de 15 % mayor que los con descarga por rebalse. Varios factores afectan a la eficiencia de estos molinos. La densidad de la pulpa de alimentacin debera ser tan alta como sea posible consistente con un flujo fcil a travs del molino. Es esencial que las bolas estn cubiertas con una capa de mineral. Una pulpa muy diluda incrementa al contacto metal -metal, dando un aumento de consumo de acero y una reduccin de la eficiencia. Los molinos de bolas deberan operar entre 65-80% de concentracin de slidos (en peso), dependiendo del mineral. La viscosidad de la pulpa aumenta con la fineza de las partculas, por lo tanto circuitos de molienda fina pueden requerir pulpas de menor densidad. Al igual que con los molinos de barras la eficiencia depende del rea disponible para molienda. Por esta razn se agrega una cierta distribucin de tamao de bolas y las ms grandes sern aquellas necesarias para fracturar las partculas ms grandes y duras que vienen con la alimentacin. Cuando las bolas se gastan dejan el molino junto con el producto y se pueden remover pasando la descarga por una rejilla o tamiz colocado sobre el cajn receptor de pulpa. La carga del medio de molienda ocupa entre el 40-50 % del volumen del molino, con cerca del 40 % de fraccin vaca. Un aumento de la carga de bolas incrementa la energa necesaria, alcanzando un mximo para una carga de alrededor del 50 %. Los molinos de bolas comnmente se operan a velocidades mayores que los molinos de barras, de tal forma que se obtiene primordialmente un efecto de catarata. La velocidad normalmente est comprendida entre el 70 y 80 % de la velocidad crtica.

Prof. Nelson Gallardo Ceballos

Departamento de Ingeniera UNIVERSIDAD ARTURO PRAT

16

INTRODUCCION A LA METALURGIA

IN-415

Figura 9. Tipos de Descarga en Molino de Bolas

Prof. Nelson Gallardo Ceballos

Departamento de Ingeniera UNIVERSIDAD ARTURO PRAT

17

INTRODUCCION A LA METALURGIA

IN-415

8.

Circuitos de Molienda

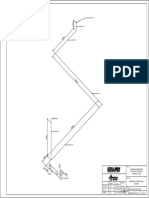

El tipo de molino para una molienda particular y el circuito en que debe estar deben considerarse simultneamente. Los circuitos se dividen en cerrados y abiertos. En la industria minera casi siempre se usa circuito cerrado (molino de bolas) en el cual el material del tamao requerido se remueve en un clasificador, retornando los tamaos mayores al molino (Figura 10.a). En operaciones en circuito cerrado no se requiere efectuar toda la reduccin de tamao en un paso. En vez de esto, los esfuerzos van encaminados a retirar el material desde el circuito tan pronto alcance el tamao deseado, aumentando as la capacidad. El material retornado al molino se denomina carga circulante y su peso se expresa como un porcentaje de la alimentacin fresca ( producto). El circuito cerrado reduce el tiempo de residencia de las partculas en cada paso, eliminando el exceso de molienda e incrementando la energa disponible para molienda til. Debido a la gran cantidad de material de tamao cercano al tamao del producto que se retorna al molino, hay una reduccin del tamao medio de la alimentacin, lo cual permite el uso de bolas ms pequeas aumentando la eficiencia de la molienda. La carga circulante ptima, para un circuito en particular, depende de la capacidad del clasificador y del costo de transporte de la carga circulante hasta el molino. Comnmente est en el rango de 100 350 %, aunque puede llegar hasta el 600 %. Los molinos de barras generalmente se usan en circuito abierto (Figura 10.b) debido a su accin de molienda, especialmente cuando preparan la alimentacin a los molinos de bolas. Los molinos de bolas casi siempre se usan en circuito cerrado con algn tipo de clasificador.

Figura 10. Circuitos de Molienda

Prof. Nelson Gallardo Ceballos

Departamento de Ingeniera UNIVERSIDAD ARTURO PRAT

18

INTRODUCCION A LA METALURGIA

IN-415

9.

Control del Circuito de Molienda

El propsito de la molienda es reducir el tamao de las partculas de mineral hasta que se pueda conseguir una liberacin econmica del material valioso, Entonces es esencial que un molino no slo que acepte una cierta cantidad de material por da, sino que debe entregar un producto de tamao conocido y controlable. Las principales variables que pueden afectar este control son los cambios en la velocidad de alimentacin, distribucin de tamaos y dureza de la alimentacin, alimentacin de agua y las interrupciones en la operacin del circuito, tales como paradas para cambios de revestimientos del molino, bombas ciclones, etc. El control de la velocidad de alimentacin es esencial para una operacin suave, de tal forma que se hace necesario el uso de alimentadores especiales de peso constante. El control de la carga del medio de molienda se efecta controlando la potencia consumida por el molino. Una cada en el consumo de energa hasta un cierto nivel requerir la recarga de medios de molienda frescos. Las fluctuaciones en el tamao de la alimentacin y la dureza probablemente son los factores ms significativos que provocan problemas con el balance del circuito de molienda. Estas fluctuaciones pueden provenir de diferencias en composicin, mineralizacin, tamaos de grano y cristalizacin del mineral que viene de diferentes partes de la mina; de cambios en la abertura del los chancadores (a menudo debido al desgaste) y del dao de los harneros en el circuito de chancado. El almacenamiento del material tiende a suavizar las variaciones. El incremento en el tamao de la alimentacin dureza produce un producto de mayor tamao a menos que la alimentacin sea automticamente reducida, Inversamente una disminucin de tamao dureza permitir un incremento de la alimentacin. Un producto ms grueso resulta en una mayor carga circulante, incrementado el flujo volumtrico y reduciendo el tiempo de residencia de las partculas en el molino. Esto causa un mayor incremento en el tamao del producto y en el flujo volumtrico. Como el tamao del producto que entrega un hidrocicln depende se ve afectado por el flujo, la distribucin de tamao cambiar. Luego, el control de la carga circulante es bastante importante en el control del tamao del producto. En muchas operaciones un anlisis continuo sobre la corriente ("on-stream") se usa en el rebalse del clasificador para controlar la operacin de molienda, mientras que en plantas ms antiguas la densidad de la pulpa del rebalse ha sido usada como gua para el tamao del producto. Mediciones de la carga circulante se pueden efectuar por muestras rutinarias de varias corrientes.

Prof. Nelson Gallardo Ceballos

Departamento de Ingeniera UNIVERSIDAD ARTURO PRAT

19

INTRODUCCION A LA METALURGIA

IN-415

10.

Clculos Rutinarios

El control de la operacin de una planta de molienda es un problema de imponderables: desde el momento que el material bruto cae a la alimentacin del molino, el proceso es continuo y slo cesa esta continuidad cuando el producto finalmente emerge para descansar en las bodegas de concentrado y en los tranques de relaves. El material en proceso no puede ser pesado sin interrumpir tal continuidad; consecuentemente, el control de la planta depende mucho del muestreo adecuado del material que se halla en flujo, De estas muestras se deriva informacin esencial por medio del anlisis, en cuanto al contenido de metal , distribucin del tamao de partculas y contenido de agua u otros ingredientes en la pulpa del mineral. Con tal informacin a mano, se calcula la efectividad del trabajo que se efecta mediante al uso de frmulas y tabulaciones, Algunas de stas se presentan a continuacin. 10.1. Porcentaje de Slidos El porcentaje de slidos es el peso del mineral seco molido contenido en 100 unidades de pulpa. Por ejemplo 40% de slidos significa que en 100 kg de pulpa hay 40 kg de mineral seco propiamente tal y los 60 kg restantes corresponden a agua. El porcentaje de slidos de una pulpa, se obtiene directamente de las Tablas de slidos pero a falta de ellas, se puede deducir el slido de la frmula siguiente: PS S = Siendo: S = (PP 1) X 100 PP (PS 1) porcentaje de slido. peso especfico del slido. peso especifico de la pulpa

PS = PP = Ejemplo :

Determinar el porcentaje de slidos de la pulpa, cuyo peso especifico es, en el momento del muestreo, de 1,643 , siendo el peso especifico del slido seco de 3,1 . 3,1 ( 1,643 1 ) S = 1,643 ( 3,1 1 ) X 100 = 57,8 %

Prof. Nelson Gallardo Ceballos

Departamento de Ingeniera UNIVERSIDAD ARTURO PRAT

20

INTRODUCCION A LA METALURGIA

IN-415

10.2. Peso Especfico El peso especfico, aplicable a slidos o mezclas de 1quidos con slidos (pulpa), se define como la razn que existe entre el peso del slido o la mezcla y el peso del mismo volumen de agua. Ahora, para determinar el peso especfico se calcula la razn existente entre el peso y el volumen de la pulpa por medio de la frmula, Pe Pe P V Ejemplo: = = = = P/V Peso especfico

Peso de la pulpa Volumen de la pulpa

Si llenamos un depsito de 1.000 cm3 de capacidad con pulpa que pesa 1.643 gr el peso especfico de la pulpa sera: Pe = P / V = 1.643 / 1.000 = 1,643

10.3. Balanza MARCY Este equipo es el ms ampliamente usado en el control de circuitos de molienda. Es anlogo a una pesa tipo percha, en cuyo gancho cuelga un recipiente cilndrico dotado con un rebalse para mantener un volumen de pulpa de 1.000 cm3 , (1 Litro). La lectura se realiza en el visor donde una aguja registra el valor medido, sobre una escala circular, La escala principal (superior) corresponde al peso especfico de la pulpa (gramos). Las escalas siguientes corresponden a porcentajes de slidos, que difieren (entre escalas) bsicamente en el peso especfico o gravedad especfica del slido. En el ejemplo anterior con la ayuda de la Balanza Marcy se puede leer directamente el peso especifico de la pulpa sabiendo el peso especifico o gravedad especfica del slido (3,1) : se lee directamente al porcentaje de slidos de la escala correspondiente, 57,7%.

Prof. Nelson Gallardo Ceballos

Departamento de Ingeniera UNIVERSIDAD ARTURO PRAT

21

INTRODUCCION A LA METALURGIA

IN-415

10.4. Clculo de la Carga Circulante en un Circuito Un clasificador a menudo recibe su alimentacin de un molino de bolas, y produce material terminado que se rebalsa a la prxima operacin y arena que regresa al molino para una reduccin adicional de tamao, El trmino carga circulante se define como el tonelaje de arena que regresa al molino de bolas y la proporcin de carga circulante es la proporcin de carga circulante al tonelaje de alimentacin original al molino de bolas, Puesto que la alimentacin al clasificador, el rebalse del clasificador y la arena generalmente estn asociados con diferentes proporciones de agua a slidos, el clculo de la proporcin de carga circulante puede basarse en una frmula de porcentaje de slidos, El diagrama adjunto representa la disposicin usual clasificador - molino, en la que tenemos.

CLASIFICADOR

S A

A O = S = M

MOLINO

= Tonelaje de mineral al molino Tonelaje de mineral en el rebalse Tonelaje de arenas = Tonelaje de mineral en la descarga del molino.

DS , DO y DM son los porcentajes de slidos en las arenas, rebalse y alimentacin al clasificador. Combinando los parmetros operacionales en un estado estacionario, resulta : DS (DM DO) Razn de Carga Circulante = DO (DS DM) DS (DM DO) Tonelaje de Carga Circulante = F x DO (DS DM)

Prof. Nelson Gallardo Ceballos

Departamento de Ingeniera UNIVERSIDAD ARTURO PRAT

22

INTRODUCCION A LA METALURGIA

IN-415

Ejemplo: Un molino en circuito cerrado con un clasificador recibe 300 toneladas secas de mineral fresco por da y los porcentajes de slidos son 25, 50 y 84% en el rebalse, alimentacin y arenas del clasificador, respectivamente. La razn de carga circulante ser segn la frmula deducida: DS (DM DO) CC = DO (DS DM) y el tonelaje de carga circulante es: = 25 ( 84 50 ) Tc = 2,47 x 300 = 741 ton/da. 84 ( 50 25 ) = 2,47 ( 247 %)

Un clculo ms exacto para calcular el tonelaje en un circuito de molienda es mediante los respectivos Anlisis Granulmetricos. Vase en el Anexo. 11. MOLINOS Construccin

Las partes principales en un molino: Carcaza : Las carcasas estn diseadas de tal forma que puedan soportar los impactos y la carga. Se construyen de planchas que se cilindran soldando los extremos. La plancha es perforada para permitir la sujecin del revestimiento (interno). Normalmente disponen de 1 a 2 manholes. Para los cabezales se soldan flanges de acero el extremo del cilindro.

Extremos del Molino : Los cabezales pueden ser de fierro fundido para dimetros menores de 1 metro. Dimetros mayores exigen la construccin de acero fundido, el cual es relativamente liviano y puede ser soldado. Pueden ir soldados a la carcasa (sin flanges) o bien unidos a travs de flanges.

Fuerza Motriz de Impulsin : La impulsin se transmite por un pin o

un anillo con engranaje unido a un extremo de la mquina. El pin va directamente unido al motor.

Revestimientos : Las caras internas del molino consisten en recubrimientos reemplazables los cuales pueden soportar los impactos, ser resistentes al desgaste y promover un movimiento ms favorable de la carga. Los recubrimientos pueden tener una gran variedad de formas. Los recubrimientos para molinos de bolas pueden ser hechos de hierro fundido aleado con niquel, otros materiales resistentes al desgaste o gomas. Para molinos de barras son generalmente de acero al manganeso o acero al cromo, en forma de onda. El costo de recubrimiento es uno de los costos grandes en la operacin del molino, de aqu que se deba hacer una muy buena eleccin para que tenga el mximo de vida til.

Prof. Nelson Gallardo Ceballos Departamento de Ingeniera UNIVERSIDAD ARTURO PRAT

23

INTRODUCCION A LA METALURGIA

IN-415

Alimentacin : El tipo de alimentador depender de si la molienda se hace en circuito cerrado o abierto y si esta se efecta va seca o va hmeda. El tamao y el flujo de alimentacin son importantes.Para molienda va hmeda existen tres tipos de alimentador:

"Spout Feeder" : Consiste de un chute cilndrico o elptico, soportado independientemente del molino y proyectado hacia el interior de este a travs del cabezal de alimentacin, El material se alimenta por gravedad a travs de la canal y se usa para molinos que operan en circuito abierto o en circuito cerrado. 2. Tambor : Los tambores de alimentacin se pueden usar en vez de un Spout Feeder cuando se tiene limitaciones de altura, Toda la alimentacin se carga al tambor y una espiral lleva el material hacia el interior del molino. 3. Tambor cuchara : Combinacin tambor y cuchara se usan generalmente para molienda hmeda en circuito cerrado con un clasificador de rastrillo El material se alimenta directamente al tambor, mientras que la cuchara toma las arenas clasificadas para re-alimentarlas al molino.

1.

Figura 11. Tipos de Revestimientos

Prof. Nelson Gallardo Ceballos

Departamento de Ingeniera UNIVERSIDAD ARTURO PRAT

24

INTRODUCCION A LA METALURGIA

IN-415

12.

Aspectos Prcticos

Debe ponerse especial atencin en la operacin de molienda, debido a la importancia que ella tiene en la eficiencia y operacin de la etapa de concentracin. Es por esto que un dficit de molienda del mineral resultar en un producto demasiado grande con un grado de liberacin demasiado bajo para una separacin econmica. En la etapa de concentracin se obtendr por lo tanto una recuperacin y razn de enriquecimiento baja. Por otra parte un exceso de molienda innecesariamente reducir el tamao de partcula de la ganga y reducir el tamao del mineral valioso hasta bajo el tamao requerido para una separacin eficiente con un consumo intil de energa en exceso. Tambin producir un aumento de los consumos de reactivos. Las variables ms usuales de manipular por el operador son, el rgimen de carga fresca al molino y el porcentaje de slidos. A fin de prevenir anomalas en la operacin por fallas en el sistema mecnico de los molinos, el operador debe poner especial atencin en el detectar sobre-calentamiento de los descansos, filtraciones a travs de la coraza, pernos sueltos, sobrecargas, nivel de medios de molienda, operacin bombas, etc. 13. Molienda Autgena

Aunque conocida y practicada desde principios de siglo, durante los ltimos 15 aos se ha desarrollado en forma vertiginosa. Esta forma de molienda ha llegado como respuesta a necesidad de una mayor productividad para compensar la disminucin de las leyes y al aumento de los costos de mantencin y operacin, El trmino Molienda Autgena tiene diferentes significados para diferentes autores, por esta razn definiremos los trminos a emplear. Molienda Autgena : Mineral de la mina (ROM) o bien chancado se somete a reduccin de tamao en un molino sin agregar ningn agente de molienda. Molienda Semi-Autgena : En este caso el mismo tipo de material anterior se somete a reduccin de tamao adicionando bolas de acero como agente de molienda, adems del material mismo, Molienda de Guijarros: En este caso material previamente chancado se sigue reduciendo de tamao en un molino usando guijarros como medio de molienda. Los guijarros pueden ser tamaos seleccionados del mismo mineral, desde tamices en el circuito de chancado o desde un molino primario autgeno.

Prof. Nelson Gallardo Ceballos

Departamento de Ingeniera UNIVERSIDAD ARTURO PRAT

25

INTRODUCCION A LA METALURGIA

IN-415

Los guijarros tambin pueden ser tamaos seleccionados de otro material o bien fabricados. En general un molino de guijarros reemplaza a un molino de bolas. Comunmente la molienda autgena o semi-autgena se emplea en molienda primaria o para la primera etapa de molienda en cualquier concentrador. Los molinos de guijarros normalmente se usan en molienda secundaria; esto es, usando la descarga de un molino primario como alimentacin. 13.1. Mecanismos de Reduccin de Tamao en Molienda Autgena El proceso de conminucin autgena es esencialmente por ABRASIN y FRACTURA. La abrasin se produce por efecto del roce de las partculas al rodar, provocando la remocin de granos superficiales. La fractura se produce por efecto de los impactos del material entre si, removiendo trozos de material. Los dos mecanismos de reduccin de tamao se deterioran si se produce un dficit de tamaos COMPETENTES en la carga del molino. Una vez que se alcanza un cierto tamao de guijarros (pebble), la velocidad de reduccin de tamao disminuir drsticamente. En estos casos se dice que el molino se llena con un tamao critico de material, el cual es demasiado pequeo para el mecanismo de abrasin y demasiado grande para la fractura. Este fenmeno entonces, estar asociado con prdida de eficiencia de molienda, prdida de capacidad y generacin excesiva de finos. Cuando el material tiende a comportarse de esta manera puede mejorarse la capacidad y eficiencia agregando bolas de acero, las que mejorarn las condiciones de impacto dentro del molino. En este caso la potencia, eficiencia y capacidad del molino mejoraran a expensas del consumo de acero del medio de molienda. Esta modalidad de reduccin de tamao es llamada MOLIENDA SEMIAUTOGENA. La molienda semiautgena entrega una distribucin de tamao del producto ms gruesa y adems acta como SCRUBBER (lavador) de los componentes pegajosos (difciles de tratar en chancadores terciarios y secundarios y harnear)retirndolos en el barro. Soluciones alternativas a la molienda semi-autgena son : el circuito conocido como ABC (autgeno molino bolas chancador de cono) y la reduccin de tamao en 2 etapas autgenas (molino autgeno y molino de guijarros). Ambos procesos se usan para aquellos casos en que el material es capaz de reducirse a si mismo en forma eficiente, hasta cierto tamao. En el primer caso, circuito ABC, las partculas de tamao critico se remueven del molino autgeno a travs de aberturas para guijarros (extractor de guijarros) y se reducen de tamao hasta un rango bajo el crtico, en un chancador de cono. El chancado producido se retorna al molino autgeno. Si el tamao, de producto es muy grueso para el proceso posterior, la descarga del molino primario (autgeno) se alimenta a un molino secundario para su reduccin de tamao final, normalmente este ltimo es un molino de bolas. En el caso de reduccin de tamao en dos etapas autgena, en el molino primario autgeno se recolectan guijarros de tamao adecuado que son transportados al molino

Prof. Nelson Gallardo Ceballos Departamento de Ingeniera UNIVERSIDAD ARTURO PRAT

26

INTRODUCCION A LA METALURGIA

IN-415

secundario que usar estos guijarros como medio de molienda. En resumen si l material, en una etapa de conminucin, no alcanza el tamao necesario para el siguiente paso en el procesamiento del mineral, ser preciso dos o ms etapas de reduccin. 13.2. Molienda Autgena vs. Convencional La molienda autgena o circuito autgeno viene a reemplazar a los circuitos convencionales consistentes normalmente en: Chancador primario, almacenamiento, chancado secundario, almacenamiento, chancado terciario, molino de barras y molino de bolas, todo esto unido a los sistemas de movimiento de materiales y de separacin por tamao (harneros y clasificadores). Frente a este tipo de circuito, la molienda autgena presenta las siguientes ventajas: - Menor costo de capital , por un menor nmero de etapas en el proceso ya que elimina el chancado secundario, terciario y equipo auxiliar. Algunos operadores creen que incluso el chancado primario es innecesario. - Menor costo de operacin, principalmente debido al menor consumo de acero. (particularmente en molinos autgenos). - Mayor capacidad por superficie ocupada. - Mejor comportamiento operacional frente a minerales barrosos. - Cambio de sistema de transporte independiza la operacin de los fenmenos climticos. - Mayor rentabilidad de la operacin. - Distribucin de los equipos ms simples. - Gran flexibilidad, lo que hace ms fcil la operacin y control. - Menor requerimiento de mano de obra. - En algunos casos mejora el proceso de flotacin.

Entre las principales desventajas podemos destacar :

Prof. Nelson Gallardo Ceballos Departamento de Ingeniera UNIVERSIDAD ARTURO PRAT

27

INTRODUCCION A LA METALURGIA

IN-415

- Menor factor de disponibilidad de la planta. - Mayor consumo de energa. - El circuito debe mantenerse totalmente lleno, para disminuir el consumo de acero. - Requiere bolas y revestimiento de alta calidad. - Mayor dificultad en dimensionar los molinos con seguridad.

Prof. Nelson Gallardo Ceballos

Departamento de Ingeniera UNIVERSIDAD ARTURO PRAT

28

You might also like

- Manejo de maquinaria de corte de bloques de piedra. IEXD0108From EverandManejo de maquinaria de corte de bloques de piedra. IEXD0108No ratings yet

- Planta de LixiviacionDocument5 pagesPlanta de LixiviacionalexNo ratings yet

- Compañía Minera Rio Chicama SacDocument5 pagesCompañía Minera Rio Chicama SacEdgar Flores RodriguezNo ratings yet

- PROYECTO FINAL Wilson Ticona UltimoDocument56 pagesPROYECTO FINAL Wilson Ticona UltimoMamani WilliamNo ratings yet

- 1 Informe Final de CineticaDocument11 pages1 Informe Final de CineticaKevin collao nuñezNo ratings yet

- Libro Metalurgia Alonso ArenasDocument37 pagesLibro Metalurgia Alonso ArenasCarlos Andrés Castro BustamanteNo ratings yet

- Flotacion 1Document46 pagesFlotacion 1Lorena Alejandra CortesNo ratings yet

- Conceptos Básicos de Preparacion Mecanica de MineralesDocument20 pagesConceptos Básicos de Preparacion Mecanica de Minerales'Ignaacio Alboornooz100% (1)

- Capitulo IIDocument41 pagesCapitulo IIJennifer VargasNo ratings yet

- Historia de La MetalurgiaDocument7 pagesHistoria de La MetalurgiaAnonymous 8CIBEeMT1xNo ratings yet

- LIXIVIACIONDocument56 pagesLIXIVIACIONcarloNo ratings yet

- SolidificacionDocument18 pagesSolidificacionDELIA CHAMBI HUARACHINo ratings yet

- Metalurgia Ciencia de Hoy, Arte Del PasadoDocument7 pagesMetalurgia Ciencia de Hoy, Arte Del PasadoashbyNo ratings yet

- Charla Técnica - Nuevas Tecnologías para La Lixiviación de CalcopiritaDocument56 pagesCharla Técnica - Nuevas Tecnologías para La Lixiviación de CalcopiritaEduardo AcuñaNo ratings yet

- Reporte de La Mineria Artesanal Del Area Las Lomas SuyoDocument8 pagesReporte de La Mineria Artesanal Del Area Las Lomas SuyoJean PoolNo ratings yet

- Ozono en flotación selectiva de mineralesDocument105 pagesOzono en flotación selectiva de mineralesPeru2007No ratings yet

- Uso Del Cianuro en La Industria Del OroDocument9 pagesUso Del Cianuro en La Industria Del OroHenry Casimiro CabreraNo ratings yet

- Hidrometalurgia I: Introducción a la lixiviación de mineralesDocument72 pagesHidrometalurgia I: Introducción a la lixiviación de mineralesdanielNo ratings yet

- Laboratorio 6Document16 pagesLaboratorio 6MarilinOrdayaNo ratings yet

- Contabilidad Metalurgica SCDocument20 pagesContabilidad Metalurgica SCAlejandro RondonNo ratings yet

- Preparacion de Muestras para Pruebas MetalurgicasDocument6 pagesPreparacion de Muestras para Pruebas MetalurgicasAnonymous qfx9e5No ratings yet

- Lixiviación de cobre en Coro CoroDocument18 pagesLixiviación de cobre en Coro CorojhonathanNo ratings yet

- Procesos Hidrometalúrgicos - Lixiviación PDFDocument19 pagesProcesos Hidrometalúrgicos - Lixiviación PDFLupe GamarraNo ratings yet

- Tratamiento MetalúrgicoDocument42 pagesTratamiento MetalúrgicoChristian Joseph Encinas Yanarico0% (1)

- Tecnologia de CianuracionDocument55 pagesTecnologia de CianuracionBrayan ArévaloNo ratings yet

- Metalurgia Del CobreDocument14 pagesMetalurgia Del CobreFanny VargasNo ratings yet

- Concentracion GravimetricaDocument12 pagesConcentracion GravimetricaCristobalNo ratings yet

- Polvos de Fundición de CobreDocument43 pagesPolvos de Fundición de CobreAntonio Ros MorenoNo ratings yet

- Flotación de Minerales Oxidados de PlomoDocument11 pagesFlotación de Minerales Oxidados de PlomoAnthony EchevarriaNo ratings yet

- Proceso Chancado Molienda Flotación Lixiviación Mineral CobreDocument7 pagesProceso Chancado Molienda Flotación Lixiviación Mineral CobreJorge GoicNo ratings yet

- EfectoGranulometríaFlotaciónDocument11 pagesEfectoGranulometríaFlotaciónMatias Garcia LabrañaNo ratings yet

- Procesos pirometalúrgicos de cobreDocument80 pagesProcesos pirometalúrgicos de cobreJavier LaborínNo ratings yet

- Beneficio SDocument4 pagesBeneficio SAmbrosia MoqueguaNo ratings yet

- Escuela Profesional de Ingeniería Metalúrgica Tesis en Ingenieria Metalurgica Entregable Del Tema de TesisDocument5 pagesEscuela Profesional de Ingeniería Metalúrgica Tesis en Ingenieria Metalurgica Entregable Del Tema de TesisRonald Alarcon RomaniNo ratings yet

- BiometalurgiaDocument65 pagesBiometalurgiafimmrra0% (1)

- Separacion Magnetica FinalDocument7 pagesSeparacion Magnetica FinalJorge Luis Quintero RamirezNo ratings yet

- Cálculo de Ley de Mena 2Document8 pagesCálculo de Ley de Mena 2Emilio Araya VélizNo ratings yet

- LixiviacionDocument6 pagesLixiviacionKevin SimentalNo ratings yet

- Lixiviacion de Menas de OroDocument35 pagesLixiviacion de Menas de OroEileen CamblorNo ratings yet

- Investigación sobre celda de flotación Denver en la Universidad Técnica de MachalaDocument9 pagesInvestigación sobre celda de flotación Denver en la Universidad Técnica de MachalaGabriela Leonor Avecillas AbadNo ratings yet

- Eficiencia de ZarandaDocument3 pagesEficiencia de ZarandaPIERO LEONARDO TOMASTO CRISTOBALNo ratings yet

- Concentración de FlotaciónDocument6 pagesConcentración de FlotaciónFerny RamirezNo ratings yet

- Tesis Terminado, Direccion.Document94 pagesTesis Terminado, Direccion.Gustavo MamaniNo ratings yet

- Manual de Entrenamiento en Concentración de Minerales - V Concentración GravimétricaDocument17 pagesManual de Entrenamiento en Concentración de Minerales - V Concentración GravimétricaRaphael Lino0% (1)

- ProcesamientoDocument14 pagesProcesamientoJeef Chuquispuma Martínez100% (1)

- Separadores magnéticos experimentalesDocument2 pagesSeparadores magnéticos experimentalesMacarena Paz Salinas AguilarNo ratings yet

- Preinforme Lixiviación Por AgitaciónDocument7 pagesPreinforme Lixiviación Por AgitaciónSebastián Jara ContrerasNo ratings yet

- Celdade FlotaciónDocument15 pagesCeldade FlotaciónMarianaGpeMendizábalCotaNo ratings yet

- GravimetriaDocument29 pagesGravimetriaMathy VasquezNo ratings yet

- Evaluacion de Un Circuito de Molienda y ClasificacionDocument102 pagesEvaluacion de Un Circuito de Molienda y ClasificacionJeyson CornejoNo ratings yet

- Transporte de concentrados minerales: sistemas y requerimientosDocument18 pagesTransporte de concentrados minerales: sistemas y requerimientosLuigi Garcia Cueva100% (1)

- Molienda de MineralesDocument7 pagesMolienda de MineralesCarlos Aquino HanccoNo ratings yet

- Principios de la conminución y liberación del mineralDocument38 pagesPrincipios de la conminución y liberación del mineralLizana Adiel100% (1)

- Informe 3 de MineralurgiaDocument11 pagesInforme 3 de MineralurgiaPatricio Fernando Muñoz MorenoNo ratings yet

- .Trabajo de Investigación Molienda y ChancadoDocument10 pages.Trabajo de Investigación Molienda y ChancadoMARCELO ALVARADO RIVERANo ratings yet

- Conminucion de MineralesDocument49 pagesConminucion de MineralesMary Sthefany Huilca LlerenaNo ratings yet

- Diagrama de FlujoDocument14 pagesDiagrama de FlujoDenis Armando Palacios MontalbanNo ratings yet

- Exposicion de Microscopia Grupo 4Document38 pagesExposicion de Microscopia Grupo 4issac gonzales dominguezNo ratings yet

- Tipos de MoliendaDocument20 pagesTipos de MoliendaNILTON WILYNo ratings yet

- Procesamiento de mineralesDocument6 pagesProcesamiento de minerales482100191No ratings yet

- 4600000162-00-M-DW-008 Rev.01Document1 page4600000162-00-M-DW-008 Rev.01Clauss Timmermann RepsonNo ratings yet

- Dep MinerosanalisisDocument13 pagesDep MinerosanalisisClauss Timmermann RepsonNo ratings yet

- 4600000162-00-M-Is-001 Rev.01Document1 page4600000162-00-M-Is-001 Rev.01Clauss Timmermann RepsonNo ratings yet

- 4600000162-00-M-DW-007 Rev.01Document1 page4600000162-00-M-DW-007 Rev.01Clauss Timmermann RepsonNo ratings yet

- Zinc, ObtenciónDocument23 pagesZinc, ObtenciónCynthi7767% (3)

- 4600000162-00-E-Dw-002 Rev.01Document1 page4600000162-00-E-Dw-002 Rev.01Clauss Timmermann RepsonNo ratings yet

- 4600000162-00-M-DW-006 Rev.01Document1 page4600000162-00-M-DW-006 Rev.01Clauss Timmermann RepsonNo ratings yet

- 4600000162-00-M-DW-005 Rev.01Document1 page4600000162-00-M-DW-005 Rev.01Clauss Timmermann RepsonNo ratings yet

- 4600000162-00-M-DW-006 Rev.01Document1 page4600000162-00-M-DW-006 Rev.01Clauss Timmermann RepsonNo ratings yet

- 4600000162-00-B-DW-001 Rev.01Document1 page4600000162-00-B-DW-001 Rev.01Clauss Timmermann RepsonNo ratings yet

- 4600000162-00-M-DW-007 Rev.01Document1 page4600000162-00-M-DW-007 Rev.01Clauss Timmermann RepsonNo ratings yet

- Estrada Sanchez PDFDocument84 pagesEstrada Sanchez PDFjhon gonzalesNo ratings yet

- 4600000162-00-M-DW-005 Rev.01Document1 page4600000162-00-M-DW-005 Rev.01Clauss Timmermann RepsonNo ratings yet

- 4600000162-00-M-DW-008 Rev.01Document1 page4600000162-00-M-DW-008 Rev.01Clauss Timmermann RepsonNo ratings yet

- 4600000162-00-E-Dw-001 Rev.01Document1 page4600000162-00-E-Dw-001 Rev.01Clauss Timmermann RepsonNo ratings yet

- 4600000162-00-E-Dw-003 Rev.01Document1 page4600000162-00-E-Dw-003 Rev.01Clauss Timmermann RepsonNo ratings yet

- Alvarez - Riquelme - 2011 Instalacion y Mantenimiento Cintas Transportadoras PDFDocument76 pagesAlvarez - Riquelme - 2011 Instalacion y Mantenimiento Cintas Transportadoras PDFCristian Felipe FuenzalidaNo ratings yet

- 4600000162-00-B-DW-002 Rev.01Document1 page4600000162-00-B-DW-002 Rev.01Clauss Timmermann RepsonNo ratings yet

- Estrada Sanchez PDFDocument84 pagesEstrada Sanchez PDFjhon gonzalesNo ratings yet

- Metalurgia General Conceptos Basicos PDFDocument144 pagesMetalurgia General Conceptos Basicos PDFJack GomezNo ratings yet

- Alvarez - Riquelme - 2011 Instalacion y Mantenimiento Cintas Transportadoras PDFDocument76 pagesAlvarez - Riquelme - 2011 Instalacion y Mantenimiento Cintas Transportadoras PDFCristian Felipe FuenzalidaNo ratings yet

- Metalurgia General Conceptos Basicos PDFDocument144 pagesMetalurgia General Conceptos Basicos PDFJack GomezNo ratings yet

- Análisis de Los Depósitos de Relaves en Chile VFDocument13 pagesAnálisis de Los Depósitos de Relaves en Chile VFClauss Timmermann RepsonNo ratings yet

- Glosario Técnico Minero ColombiaDocument168 pagesGlosario Técnico Minero ColombiaIsaac NaviaNo ratings yet

- Tutorial de PhotoshopDocument87 pagesTutorial de PhotoshopoambesiNo ratings yet

- Ok Seminario Internacional Tailings 2014 Criteria For Determining Run Out Distance in Tailings DamsDocument23 pagesOk Seminario Internacional Tailings 2014 Criteria For Determining Run Out Distance in Tailings DamsClauss Timmermann RepsonNo ratings yet

- Primera Entrega El Santuario by Pr. GambettadocxDocument22 pagesPrimera Entrega El Santuario by Pr. GambettadocxClauss Timmermann RepsonNo ratings yet

- El Santuario Hugo GambettaDocument172 pagesEl Santuario Hugo GambettaJeffrey Mercado Sánchez93% (15)

- Photoshop BasicDocument37 pagesPhotoshop BasicKarla Ruby CamposNo ratings yet

- El FlashDocument37 pagesEl FlashClauss Timmermann RepsonNo ratings yet

- Fundamentos Sobre ContaminacionDocument93 pagesFundamentos Sobre ContaminacionCarlosNo ratings yet

- Transformador - Wikipedia, La Enciclopedia Libre PDFDocument12 pagesTransformador - Wikipedia, La Enciclopedia Libre PDFOscar FloresNo ratings yet

- HISTORIA DEL TIEMPO - La Teoría Del Desdoblamiento - Jean-Pierre Garnier-MaletDocument9 pagesHISTORIA DEL TIEMPO - La Teoría Del Desdoblamiento - Jean-Pierre Garnier-Maletsofia serranoNo ratings yet

- Curso de Tuberías para Plantas de Proceso - 0207 Conexion A CompresoresDocument37 pagesCurso de Tuberías para Plantas de Proceso - 0207 Conexion A CompresoresChimuelinNo ratings yet

- Memoria de cálculo servicios auxiliares CC y CADocument35 pagesMemoria de cálculo servicios auxiliares CC y CAJohn RangelNo ratings yet

- Detectores de humo inalámbricos RF280THSDocument3 pagesDetectores de humo inalámbricos RF280THSDhalyla Jackson PeregrinNo ratings yet

- 3 Estructuras de Solidificacion de Los Metales2Document4 pages3 Estructuras de Solidificacion de Los Metales2fany pmNo ratings yet

- FisicaDocument8 pagesFisicaValeria Masías GómezNo ratings yet

- Trayectorias OrtogonalesDocument9 pagesTrayectorias OrtogonalesMafe Velasco100% (1)

- Calibración termómetros guíaDocument41 pagesCalibración termómetros guíaKarem LastarriaNo ratings yet

- Determinación de impurezas insolublesDocument3 pagesDeterminación de impurezas insolublesJohanna Lisbeth Portés RojasNo ratings yet

- Preparación de soluciones químicasDocument7 pagesPreparación de soluciones químicasCristian PuentesNo ratings yet

- GeDif 7Document10 pagesGeDif 7MarVin ParraNo ratings yet

- Compuestos Aromáticos...Document20 pagesCompuestos Aromáticos...EndulzarteImpresionesComestiblesTarijaNo ratings yet

- Reporte Laboratorio 1 Electronica 2Document9 pagesReporte Laboratorio 1 Electronica 2Ronny DiazNo ratings yet

- BOQUILLASDocument3 pagesBOQUILLASFranklin AzaharNo ratings yet

- 8.-Análisis de 2° Orden (P-Delta)Document24 pages8.-Análisis de 2° Orden (P-Delta)Juan Francisco Castillo DiazNo ratings yet

- Condensadores Helicoidales DoblesDocument6 pagesCondensadores Helicoidales DoblesjuanmcarrereNo ratings yet

- Clases Series GradientesDocument3 pagesClases Series GradientesEdgar Gil RodriguezNo ratings yet

- Formulas Del RapDocument2 pagesFormulas Del RapKevin FrancoNo ratings yet

- Efectos de Los Focos AhorradoresDocument6 pagesEfectos de Los Focos AhorradoresMarco SanabriaNo ratings yet

- Marco Teorico - ElectrikasDocument9 pagesMarco Teorico - ElectrikasPaolo Revilla CabanillasNo ratings yet

- Folleto de Electricidad BasicaDocument36 pagesFolleto de Electricidad Basicaalexmijin50% (2)

- Guia fisicaFINAL2019Document54 pagesGuia fisicaFINAL2019Ramiro KantutaNo ratings yet

- SEMINARIO N°2 Campo ElectricoDocument2 pagesSEMINARIO N°2 Campo ElectricoJohn BMNo ratings yet

- ElipseDocument3 pagesElipseVladimir CruzNo ratings yet

- Velocidad Ascensional Recomendado para Evacuar DetritusDocument7 pagesVelocidad Ascensional Recomendado para Evacuar DetritusHugo Hernan Mamani ChiquiNo ratings yet

- Unidad Vi Din - Cuerpo.rigidoDocument29 pagesUnidad Vi Din - Cuerpo.rigidoAlejandroNo ratings yet

- Io904 IzajeDocument19 pagesIo904 IzajeELOISA2009No ratings yet

- Examen de Quimica Segundo BimestreDocument2 pagesExamen de Quimica Segundo BimestreCarlosCovarrubias85% (27)