Professional Documents

Culture Documents

Materiales de Fricción para Frenos

Uploaded by

Jairo JaqueOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Materiales de Fricción para Frenos

Uploaded by

Jairo JaqueCopyright:

Available Formats

Escuela Superior Politcnica de Chimborazo Facultad de Mecnica Escuela de Ingeniera Automotriz Partes y Piezas Automotrices Tutor Ing.

Vinicio Morales

REALIZADO POR JAQUE JAIRO 972 Octavo Semestre

Riobamba, Septiembre 2013 Enero 2014

MATERIALES DE FRICCIN UTILIZADOS EN LA FABRICACIN DE FRENOS En la actualidad existen diferentes tipos de materiales de friccin para la fabricacin de balatas. La base principal puede ser compuesta de materiales semimetlicos, cermicos o carbnicos, la mayora de los fabricantes de materiales de friccin emplean en mayor o menor medida la base que a continuacin se muestra. Las Fibras: Elementos encargados de aglutinar y ligar el resto de los elementos. Es decir, las fibras son el "armazn" de las pastillas de freno, a travs de sus mltiples ramificaciones van uniendo el resto de los elementos. Existen dos tipos principales de fibras las sintticas y las minerales. Las ms usuales en el campo de friccin son: fibras de vidrio, fibras de aramida, lana de roca, entre otras. Las Cargas Minerales: Estas son las encargadas de dar consistencia mecnica al conjunto, es decir, le aportan resistencia a la abrasin. Estn encargadas tambin, de aportar resistencia a las altas temperaturas. Las ms usuales son: barita, magnesita, talco, mica, carbonato, feldespato, entre otros. Componentes Metlicos: Se aaden en forma de polvo o viruta para conseguir homogenizar el coeficiente de friccin as como la transferencia de calor de la pastilla al caliper. Los ms usuales son, latn, cobre, bronce, entre otros. Lubricantes o Modificadores de Coeficiente: Son los encargados de hacer variar el coeficiente de friccin normalmente baja, dependiendo del rango de temperatura de funcionamiento. Son empleados en forma de polvo suelen ser grafitos, coque, sulfuros, antracitas, etc. Los Materiales Orgnicos: Son los encargados de aglomerar el resto de los materiales. Cuando alcanzan una determinada temperatura fluyen y ligan el resto de los componentes, hasta que se polimerizan. Las ms importantes son las resinas fenlicas termoendurecibles. Los Abrasivos: Cumplen principalmente la misin de incrementar el coeficiente de friccin y tambin renuevan y limpian la superficie del disco permitiendo la formacin de la capa intermedia o tambin conocida como tercera capa. Materiales Cermicos Los materiales cermicos son compuestos inorgnicos no metlicos, en su mayora xidos, aunque tambin se emplean carburos, nitruros, boruros y siliciuros. Tienen amplias propiedades mecnicas y fsicas. Debido a sus enlaces inicos o covalentes, los cermicos son duros, frgiles, con un alto punto de fusin, baja conductividad elctrica y trmica, buena estabilidad qumica, resistencia a la compresin. Los cermets son aleaciones de alta resistencia al calor que se obtienen mediante mezcla, prensado y coccin de xidos y carburos con metales en polvo. Caractersticas Bsicas de los Materiales de friccin para la Fabricacin de Balatas. Los requerimientos bsicos del material de friccin son los que establece la propia aplicacin del producto, los ms relevantes son:

Presentar un coeficiente de friccin adecuado y estable a cualquier rango de temperatura y presin. Mantener un equilibrio entre abrasin y resistencia al desgaste. Una cierta compresibilidad, tanto en fro como en caliente, que haga que el material absorba vibraciones e irregularidades de la otra superficie con la que entra en contacto.

Nomenclatura del coeficiente de Friccin

Tipo de Material Metlico Semimetlico Cermica Asbesto Carbono

Coeficiente de Friccin EE EF, FE, o FF FF, FE, FG FF o GG EF o FF

Designacin. La designacin del material de friccin se realiza de acuerdo a dos caracteres establecidos en el cdigo anteriormente nombrado. La primera letra representa el coeficiente de friccin normal (n), y la segunda, representa el coeficiente de friccin en caliente, Ejemplo. Material de friccin de clasificacin EF, significa coeficiente de friccin normal de 0,25 a 0,35 y coeficiente de friccin en caliente de 0,35 a 0,45.

http://www.brakeone.com.mx/tips_materiales_de_friccion.php https://law.resource.org/pub/ec/ibr/ec.nte.2185.2012.pdf

You might also like

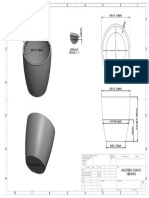

- Macetero Conico MedianoDocument1 pageMacetero Conico MedianoJairo JaqueNo ratings yet

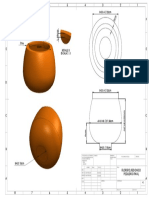

- Florero Cilindrico PequeñoDocument1 pageFlorero Cilindrico PequeñoJairo JaqueNo ratings yet

- Macetero Conico GrandeDocument1 pageMacetero Conico GrandeJairo JaqueNo ratings yet

- FRONTAL2Document2 pagesFRONTAL2Jairo JaqueNo ratings yet

- FRONTALDocument2 pagesFRONTALJairo JaqueNo ratings yet

- Macetero Doble ConoDocument1 pageMacetero Doble ConoJairo JaqueNo ratings yet

- Florero Redondo Pequeño-FinalDocument1 pageFlorero Redondo Pequeño-FinalJairo JaqueNo ratings yet

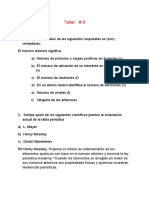

- Leccion 1Document2 pagesLeccion 1Jairo JaqueNo ratings yet

- Analisis de Rte Inen 034 y Su Aplicacion de Acuerdo A 2656Document4 pagesAnalisis de Rte Inen 034 y Su Aplicacion de Acuerdo A 2656Jairo JaqueNo ratings yet

- Practica 3 TutorialDocument1 pagePractica 3 TutorialJairo JaqueNo ratings yet

- Lección 2Document2 pagesLección 2Jairo JaqueNo ratings yet

- Manual SailDocument142 pagesManual SailJorge Luis Cornejo Pezantes50% (2)

- Leccion 4 Tutorial SolidwoksDocument1 pageLeccion 4 Tutorial SolidwoksJairo JaqueNo ratings yet

- Lección 3 TutorialDocument1 pageLección 3 TutorialJairo JaqueNo ratings yet

- Presion MT1Document1 pagePresion MT1Jairo JaqueNo ratings yet

- Sail Colombia Tabla Mantenimiento PDFDocument1 pageSail Colombia Tabla Mantenimiento PDFHernando SalamancaNo ratings yet

- Certificado conformidad asiento pasajero IMETALDocument1 pageCertificado conformidad asiento pasajero IMETALJairo JaqueNo ratings yet

- EstimadoDocument1 pageEstimadoJairo JaqueNo ratings yet

- Requisitos Unidad Homologada Rte Inen 043 - Rte Inen 041 - Rte Inen 038Document1 pageRequisitos Unidad Homologada Rte Inen 043 - Rte Inen 041 - Rte Inen 038Jairo JaqueNo ratings yet

- Higer KLQ 6785Document5 pagesHiger KLQ 6785Jairo JaqueNo ratings yet

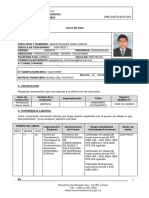

- Hoja de Vida - Jairo JaqueDocument14 pagesHoja de Vida - Jairo JaqueJairo JaqueNo ratings yet

- Nte Inen 1668 1Document34 pagesNte Inen 1668 1evic_76654No ratings yet

- Requisitos de Calificacion de EmpresasDocument1 pageRequisitos de Calificacion de EmpresasJairo JaqueNo ratings yet

- Hoja de Vida - Mvz. Magaly Gabriela CruzDocument15 pagesHoja de Vida - Mvz. Magaly Gabriela CruzJairo JaqueNo ratings yet

- Itinerario Solid Works BasicoDocument2 pagesItinerario Solid Works BasicoJairo JaqueNo ratings yet

- Tutorial Ensamble - Bomba de AceiteDocument1 pageTutorial Ensamble - Bomba de AceiteJairo JaqueNo ratings yet

- Requisitos Unidad Importada Rte Inen 043 - Rte Inen 041 - Rte Inen 038Document1 pageRequisitos Unidad Importada Rte Inen 043 - Rte Inen 041 - Rte Inen 038Jairo JaqueNo ratings yet

- Datos Aerodinamicos SolicitadosDocument1 pageDatos Aerodinamicos SolicitadosJairo JaqueNo ratings yet

- Oficio de RenunciaDocument1 pageOficio de RenunciaJairo JaqueNo ratings yet

- Rte-034-4r - Elementos Minimos de Seguridad en Vehiculos AutomotoresDocument25 pagesRte-034-4r - Elementos Minimos de Seguridad en Vehiculos AutomotoresJairo JaqueNo ratings yet

- Determinación de La Acides de Un VinagreDocument10 pagesDeterminación de La Acides de Un VinagreMiguel Angel Matias TomasNo ratings yet

- Ejercicios Tabla PeriodicaDocument3 pagesEjercicios Tabla PeriodicaAnderson ReyesNo ratings yet

- certificadoPALMIANDINO PERA2016Document3 pagescertificadoPALMIANDINO PERA2016Ricardo RugelNo ratings yet

- HOJA DE DATOS DE SEGURIDAD CEMENTO SC 4000Document5 pagesHOJA DE DATOS DE SEGURIDAD CEMENTO SC 4000Katheryne ShirleyNo ratings yet

- Centros de Carga QO - QO816L100FDocument2 pagesCentros de Carga QO - QO816L100FAndy MezetaNo ratings yet

- Método de MohrDocument3 pagesMétodo de MohrJohanna Pilar LlagllaNo ratings yet

- Tabla PeriódicaDocument4 pagesTabla PeriódicaSophia AlvarengaNo ratings yet

- TPL3 PARTE 1 AnaliticaDocument4 pagesTPL3 PARTE 1 AnaliticaLu guzmanNo ratings yet

- Informe #5 - Tipos de Reacciones QuimicasDocument5 pagesInforme #5 - Tipos de Reacciones QuimicasKetzy PittyNo ratings yet

- Practica Del Etanol AbsolutoDocument5 pagesPractica Del Etanol Absolutofior_guapoNo ratings yet

- Metalografia, Fractografía y Analisis in Situ - Aceros SAE1018, 1045 y 1095Document4 pagesMetalografia, Fractografía y Analisis in Situ - Aceros SAE1018, 1045 y 1095Anonymous t0r2yT4No ratings yet

- Afianzo CompetenciaDocument4 pagesAfianzo CompetenciaYacky YulayNo ratings yet

- Índice de saponificación: qué es y tabla con valores de aceites y grasasDocument9 pagesÍndice de saponificación: qué es y tabla con valores de aceites y grasasKarla Armendáriz0% (1)

- 1° Grupo - Funciones Químicas OrgánicasDocument32 pages1° Grupo - Funciones Químicas OrgánicasEder Rosales PonteNo ratings yet

- Inhibición EnzimáticaDocument13 pagesInhibición EnzimáticaChristianNo ratings yet

- Prueba Aceites TransformadoresDocument25 pagesPrueba Aceites TransformadoresALFONSONo ratings yet

- Instalación protección catódica ductosDocument15 pagesInstalación protección catódica ductosJose PerezNo ratings yet

- Pequeño Resumen Normas ASTM Camara de Niebla SalinaDocument2 pagesPequeño Resumen Normas ASTM Camara de Niebla SalinaJohn W. CM100% (1)

- Baez Gonzales Fracciones de Proteina de EbanoDocument6 pagesBaez Gonzales Fracciones de Proteina de EbanoSara Cárdenas LopezNo ratings yet

- QA PROB 2doCUAT2016 2da ParteDocument27 pagesQA PROB 2doCUAT2016 2da ParteYoselin GomezNo ratings yet

- IV Lab QuimicaDocument10 pagesIV Lab QuimicaRosalinda Perez100% (1)

- Info 08931065 Grasa HHS Lube PDFDocument1 pageInfo 08931065 Grasa HHS Lube PDFHelverNo ratings yet

- Laboratorio n2Document2 pagesLaboratorio n2LDelPinoAlvarezNo ratings yet

- Manual Equipo LovibondDocument320 pagesManual Equipo LovibondJacky DoriaNo ratings yet

- Taller # 9Document4 pagesTaller # 9Wilder Javier Rosero EnriquezNo ratings yet

- Causas y efectos de la lluvia ácidaDocument2 pagesCausas y efectos de la lluvia ácidaVelazquez Olvera Eduardo IndalecioNo ratings yet

- PROYECTO Ingenieria AmbientalDocument28 pagesPROYECTO Ingenieria AmbientalJossJossNo ratings yet

- 01 GarritzDocument20 pages01 GarritzSerginho VilcaNo ratings yet

- Reaccion Del Suelo AlfreDocument43 pagesReaccion Del Suelo AlfreluisNo ratings yet

- CN 13 DesengrasanteDocument1 pageCN 13 Desengrasantedahiana trujilloNo ratings yet