Professional Documents

Culture Documents

Recubrimientos PDF

Uploaded by

jbertralOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Recubrimientos PDF

Uploaded by

jbertralCopyright:

Available Formats

D

A

C

R

O

M

E

T

B

G

E

O

M

E

T

B

G

E

O

B

L

A

C

K

D

E

L

T

A

T

O

N

E

G

A

L

V

A

N

I

Z

A

D

O

E

N

C

A

L

I

E

N

T

E

D

A

C

R

O

M

E

T

A

G

E

O

M

E

T

A

Z

I

N

C

A

D

O

N

E

G

R

O

B

I

C

R

O

M

A

T

A

D

O

C

R

I

I

I

Z

I

N

C

A

D

O

C

R

I

I

I

P

A

V

O

N

A

D

O

F

O

S

F

A

T

A

D

O

1

0

0

0

1

0

0

0

1

0

0

0

9

5

0

8

0

0

6

0

0

6

0

0

1

8

0

9

0

7

0

6 6

0

100

200

300

400

500

600

700

800

900

1000

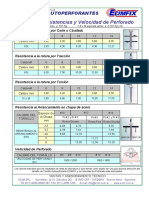

HCNS*

RECUBRIMIENTOS ANTICORROSIN

Baos electrolticos y nuevas tecnologas contra la corrosin

Tornillera Aragonesa, en su continua bsqueda por

la mxima calidad y ante las necesidades de buenos

resultados anticorrosin en los elementos de fijacin

roscados, ofrece diferentes tecnologas de recubrimientos.

Los recubrimientos ms usuales con los que

venamos protegiendo la tornillera, y, de los que

mantenemos un stock en nuestros almacenes, son el

zincado y el bicromatado.

En la actualidad hemos incorporado otros

recubrimientos a nuestro trabajo cotidiano, como puede ser

el Dacromet A, un revestimiento autolubrificado con un

espesor aproximado de 5 micras, que ofrece un resultado

anticorrosin de mayor vida que los usualmente utilizados.

Pero ste es solo una opcin de las mltiples que se

ofrecen en la actualidad, y que intentaremos mostrarles en

stas pginas.

Estos recubrimientos adems solucionan el riesgo

de fragilizacin que la absorcin de hidrgeno generada en

los procesos electrolticos produce en los tornillos de alta

resistencia, contemplado en la normativa ISO 4042; y que

es aplicable a los tornillos en 10.9 y 12.9, as como los

productos con una dureza superior o igual a 320HV. A

pesar de las medidas adoptadas en los recubrimientos

electrolticos, como el deshidrogenado, siempre existe

riesgo de ruptura, por esta absorcin de hidrgeno.

Por tanto, si se desea una probabilidad reducida de

fragilizacin, se deben tener en cuenta los diferentes

recubrimientos no electrolticos que les mostramos.

*Horas en cmara de niebla salina, sin apari cin de xido rojo.

DACROMET

Recubrimiento inorgnico de aplicacin no electroltica y de color gris metlico, contiene cromo VI. Compuesto de lminas de zinc y de

aluminio y xidos de cromo, ofreciendo una proteccin catdica. Las caractersticas de oxidacin del zinc y el aluminio, ms rpidas que las

del hierro del metal base, protegen contra la accin de la corrosin y retrasan la oxidacin del hierro. Esta proteccin es proporcional a la

cantidad de recubrimiento depositado (ver tabla).

DACROMETimpide la fragilizacin por hidrgeno, ofreciendo una

buena resistencia a la corrosin bimetlica con el aluminio, el cromo, el

zinc y el estao, y una baja resistencia con el inoxidable, cobre, nquel,

plomo y magnesio. En general ofrece unos buenos resultados de

corrosin natural para ambientes martimos y salinos, as como una muy

alta resistencia a los productos qumicos orgnicos, como disolventes,

carburantes, lquidos de freno, refrigerantes.

GEOMET

Es un recubrimiento de color plata metlico, de base acuosa, formado por lminas de zinc y de aluminio formadas y pasivadas dentro

de una matriz inorgnica, sin cromo, lo que cumple con las exigencias de las directivas Europeas 2000/53/CE y 2002/95/CE relativa al

reciclado. Es un recubrimiento con una ausencia total de fragilizacin. Debido a su excelente comportamiento en el multi-atornillado, frente a

las agresiones mecnicas o las altas temperaturas, hasta 300 C, unido a la ausencia de Cromo VI, le convierten en un recubrimiento ideal

para todos los sectores de la industria, incluido el sector del automvil.

GEOMET 321 GEOMET 500

Peso de la capa

Ensayo en CNS segn

ISO 9227 / ASTM B117

Ensayo cclico Peso de la capa

Ensayo en CNS segn

ISO 9227 / ASTM B117

Ensayo cclico

>24g/m

>240 h. sin OB

>720 h. sin OR

Grado A

>24 g/m

>240 h. sin OB

>720 h. sin OR

25 ciclos APGE

>24g/m >720 h. sin OR

ACT 4 ciclos

CMW 14872 60 ciclos

SAE J 2334 60 ciclos

Grado B

>36g/m

>240 h. sin OB

>1000 h. sin OR

6 ciclos ACT

50 ciclos APGE

>36 g/m >1000 h. sin OR

Coeficiente de friccin controlado de 0,06 a 0,18 (EN ISO 16407)

mediante acabados de NOF METAL COATINGS

Coefi ciente de fri ccin integrado: 0,15 0,03 (EN ISO 16407)

OB= Oxido Blanco OR=Oxido Rojo

Tipo del

Grado del

DACROMET

Espesor de l a

capa

Peso de la capa

Ensayo en CNS

segn ISO 9227

Grado A (320

o 500)

5 / 7 m 24 g/m 600 h.

Grado B (320

o 500)

8 / 12 m 36 g/m 1000 h.

GEOBLACK

Recubrimiento anticorrosin de color negro para todo tipo de piezas, incluidas las roscadas. Combina las altas prestaciones del

GEOMETcon un acabado negro uniforme. Como el GEOMET, carece de Cromo VI, lo que le hace ideal para el sector del automvil. As

mismo, es resistente a las agresiones qumicas, y conforme tanto a la reglamentacin REACh, como a las directivas 2000/53/CE y

2002/95/CE, en salud y medioambiente, adems de compartir la resistencia al ensayo de cmara de niebla salina (1000 h. CNS).

GEOBLACK, es utilizado para proteger la corrosin en piezas de fijacin y otro tipo de piezas metlicas en cualquier sector industrial,

que busque un acabado negro brillante, adems de un excelente comportamiento anticorrosin.

DELTA-TONE9000

Es un sistema de proteccin no electroltico, para todo tipo de piezas metlicas, roscadas o no, especialmente piezas de acero.

Recubrimiento de lminas de zinc y aluminio no hidrogenante, que necesita una baja temperatura de curado (240 C), influyendo menos en la

estructura de los aceros de alta resistencia. Ofrece proteccin catdica contra la corrosin (efecto barrera), reduce la corrosin blanca,

soportando temperaturas de uso relativamente altas (150 C), resiste a productos qumicos, y admite desatornillado y atornillado repetitivo sin

gran deterioro. DELTA-TONE9000 admite tratamientos posteriores de color, mayor proteccin contra la corrosin, resistencia qumica, y en

caso necesario admite tambin lubricacin.

Cumple los requisitos medioambientales. No contiene metales pesados contaminantes, tales como Cr 6+, Pb, Cd o Hg. Adems ha

sido certificado por la Germanischer Lloyd para aplicaciones den el sector de la energa elica, tanto onshore como offshore, y aprobado por

los principales fabricantes de aerogeneradores, cumpliendo las necesidades requeridas por el sector en niebla salina (C5-Marino 1500 h.) y

coeficiente de friccin (0,09 0,14).

En funcin del espesor aplicado se obtienen valores entre las 480 h. y

las 1000 h. sin xido rojo en ensayo de niebla salina neutra, segn ASTM

B117. Con la aplicacin de sellantes como DELTA-SEAL, estos valores de

resistencia pueden aumentar, as como tambin lo hace el espesor que

variar entre 12m y 20m, espesor que puede ajustarse para cumplir con

las tolerancias de roscas mtricas segn ISO 965.

Tipo de

recubrimiento

Espesor de capa

Ensayo en CNS

segn ISO 9227

DELTA-TONE9000

8 - 12m

480 - 960 horas

GALVANIZADO EN CALIENTE

La galvanizacin en caliente es un proceso de recubrimiento que requiere de la inmersin de las piezas metlicas en un bao de zinc a

450 C. Durante el galvanizado por inmersin el zinc fundido produce, mediante un ataque qumico, una serie de capas de aleacin zinc-

hierro (Zn-Fe) de gran adherencia. Al retirar el acero del bao, se forman varias capas superficiales de aleacin Zn-Fe en las que el zinc se

ha solidificado. Estas diferentes capas de aleacin son ms duras que la base de acero y tienen un contenido de zinc cada vez mayor a

medida que se aproximan a la superficie de recubrimiento. Este bao sirve de proteccin galvnica frente a la corrosin, del metal base, sin

embargo, an cuando la superficie cincada se pasive rpidamente, el espesor de la capa de zinc se va reduciendo progresivamente en

funcin de las condiciones externas.

Utilizado principalmente en la construccin y el mobiliario urbano, durante aos ha sido el recubrimiento ms fiable en proteccin

contra la corrosin. Sin embargo, la aparicin de nuevos sistemas, como los ya comentados, y el progresivo abaratamiento de los mismos, o

la no necesidad de repasar roscas o protegerlas del bao de zinc, estn empezando a relegar este proceso a un segundo plano en elementos

roscados, an siendo todava el ms extendido para otro tipo de aplicaciones.

ZINCADO NEGRO TRIVALENTE

Es un recubrimiento electroltico de zinc con pasivado negro, exento de cromo hexavalente (Cr VI), lo que garantiza el cumplimiento de

las directivas 2000/53/CE y RoHS, as como las ms exigentes normativas medioambientales. Como recubrimiento en base de zinc, admite

tratamientos posteriores para ofrecer mayor resistencia a la corrosin. As, cuando el pasivado negro se aplica reforzado (10 m) nos permite

ampliar el nmero de horas en CNS sin la aparicin de xidos, adems, la posterior aplicacin de lacas tambin podra hacer aumentar

considerablemente esta resistencia. Como recubrimiento electroltico, encuentra su limitacin en el recubrimiento de aceros de alta

resistencia, por el riesgo de fragilizacin por hidrgeno que suponen. As, recomendamos no usar este tipo de recubrimientos, para aceros

10.9, 12.9, as como piezas con arandela elstica con dureza.

BI CROMATADO Cr III

Recubrimiento electroltico de zinc con Cr III, de color amarillo iridiscente, equivalente al antiguo zincado bicromatado amarillo

hexavalente, y con similares caractersticas en cuanto a resistencia a la corrosin. La ausencia de cromo hexavalente garantiza el

cumplimiento de la prctica totalidad de directivas medioambientales. Como recubrimiento electroltico se debe evitar para piezas de acero de

alta calidad.

ZINCADO AZUL Cr III

Recubrimiento electroltico sin Cr VI (garanta medioambiental), con pasivado azul de capa fina, brillante metalizada, de apariencia

plateada y ligeramente azulada. De menor resistencia a la corrosin, admite sellado orgnico e inorgnico posterior. Es el ms utilizado para

el recubrimiento de piezas de acero por su versatilidad y precio. Como todos los recubrimientos electrolticos no es recomendable para los

aceros de alta calidad (riesgo de fragilizacin por hidrgeno).

PAVONADO

Entendemos por pavn el producto de color negro o caf, con el que a modo de barniz se cubre la superficie de acero o hierro para

evitar su oxidacin. Uno de los procedimientos industriales consiste en el oxidado electroltico, aunque tambin se oxida por medio de baos

o pinturas de sales metlicas oxidantes. Despus de la accin qumica es necesario un enrgico pulimento. El cido ferrosofrrico que se

forma protege el hierro subyacente de su posterior alteracin.

FOSFATADO

Consistente en la deposicin qumica de una capa no metlica de fosfatos de Zinc sobre piezas metlicas. Presenta un aspecto de

color gris oscuro negro, con una textura superficial uniforme en la que se aprecian una serie de capilaridades o micro-cavidades, que tienen

la propiedad de facilitar la fijacin de aceites, lacas o pinturas, que aumenten su resistencia a la corrosin, escasa sin estos tratamientos

posteriores. Se utiliza principalmente como anclaje de posteriores tratamientos, o acompaado de un aceitado posterior.

You might also like

- Parte 19 Depositos Fijos de GLPDocument65 pagesParte 19 Depositos Fijos de GLPpoepeidoNo ratings yet

- Uso Eficiente Del VaporDocument27 pagesUso Eficiente Del VaporjbertralNo ratings yet

- 06 - Bombas VolumétricasDocument23 pages06 - Bombas VolumétricasSamuel Lopez BenitesNo ratings yet

- Ejemplo Protocolo - Calificación y Validación de EsterilizaciónDocument6 pagesEjemplo Protocolo - Calificación y Validación de Esterilizaciónmutt1190No ratings yet

- Teoría y Experiencia en SilosDocument13 pagesTeoría y Experiencia en SilosjbertralNo ratings yet

- 06 - Bombas VolumétricasDocument23 pages06 - Bombas VolumétricasSamuel Lopez BenitesNo ratings yet

- 06 - Bombas VolumétricasDocument23 pages06 - Bombas VolumétricasSamuel Lopez BenitesNo ratings yet

- Mezclador bicónico MBCDocument9 pagesMezclador bicónico MBCLuis Avila0% (1)

- 6th Central Pay Commission Salary CalculatorDocument15 pages6th Central Pay Commission Salary Calculatorrakhonde100% (436)

- Tolerancias Ajuste PDFDocument1 pageTolerancias Ajuste PDFjbertralNo ratings yet

- 2 Sistemas NumericosDocument259 pages2 Sistemas Numericosnatyalarcon1989100% (1)

- Tolerancias AjusteDocument1 pageTolerancias AjustejbertralNo ratings yet

- Celebrando El 100º Aniversario Del Rodamiento de Rodillos A RótulaDocument1 pageCelebrando El 100º Aniversario Del Rodamiento de Rodillos A RótulajbertralNo ratings yet

- Fijacion Juego RodamientosDocument31 pagesFijacion Juego RodamientosjbertralNo ratings yet

- Utillajes y Accesorios para MaquinariaDocument86 pagesUtillajes y Accesorios para MaquinariajbertralNo ratings yet

- Filtros CartuchoDocument4 pagesFiltros CartuchojbertralNo ratings yet

- PTFE+45 60%bronceDocument1 pagePTFE+45 60%broncejbertralNo ratings yet

- Capitulo 14Document44 pagesCapitulo 14jbertralNo ratings yet

- 095EN EsDocument1 page095EN EsjbertralNo ratings yet

- VS EsDocument1 pageVS EsjbertralNo ratings yet

- GuiñoteDocument3 pagesGuiñotejbertralNo ratings yet

- 995 Es PDFDocument8 pages995 Es PDFjbertralNo ratings yet

- Clase Teorica Sist Alivio de PresionDocument96 pagesClase Teorica Sist Alivio de Presionruzzo2003No ratings yet

- Capacidad de FiltrajeDocument10 pagesCapacidad de FiltrajejbertralNo ratings yet

- 995 Es PDFDocument8 pages995 Es PDFjbertralNo ratings yet

- NTP 760Document6 pagesNTP 760jbertralNo ratings yet

- Empaques IndustrialesDocument5 pagesEmpaques IndustrialesjbertralNo ratings yet

- Mejora Bronce AlDocument8 pagesMejora Bronce AljbertralNo ratings yet

- Hipertensión ArterialDocument7 pagesHipertensión ArterialjbertralNo ratings yet

- Manual BP Residuos ESO FPDocument59 pagesManual BP Residuos ESO FPjbertralNo ratings yet

- T2 - Concreto Armado I - 25-11-18Document12 pagesT2 - Concreto Armado I - 25-11-18Eslizabetht22No ratings yet

- Manual de Armado DeltaChildren 24672 2520 Wood Toy Box - Assembly - InstructionsDocument14 pagesManual de Armado DeltaChildren 24672 2520 Wood Toy Box - Assembly - InstructionsAesteme sargnetoNo ratings yet

- Especificaciones Tecnicas EstandarDocument14 pagesEspecificaciones Tecnicas EstandarPaola Gutierrez MarkyNo ratings yet

- CarpinteríaDocument9 pagesCarpinteríaSofia AlanizNo ratings yet

- Metrado de Acero en Losa AligeradaDocument3 pagesMetrado de Acero en Losa AligeradaFrancisco Navarro VasquezNo ratings yet

- Informe MaterialesDocument20 pagesInforme MaterialesHector JorqueraNo ratings yet

- Reporte Resistencia A La CompresiónDocument8 pagesReporte Resistencia A La CompresiónJuan Francisco Vásquez RuizNo ratings yet

- Losa MacizaDocument7 pagesLosa MacizaJuan Carlos Caracas ValladaresNo ratings yet

- Aplicaciones y Obtenciones de Las Aleaciones No FerrosasDocument10 pagesAplicaciones y Obtenciones de Las Aleaciones No FerrosasMauricio LiraNo ratings yet

- Tornillo Hexagonal G2 y G5Document11 pagesTornillo Hexagonal G2 y G5Francisco Javier Gómez BermúdezNo ratings yet

- Tipo Extraforte Ico Agosto 2017 PDFDocument1 pageTipo Extraforte Ico Agosto 2017 PDFEddy ARNo ratings yet

- EETT Materiales de ConstruccionDocument10 pagesEETT Materiales de ConstruccionZorayda YasmiraNo ratings yet

- Instalación y reparación de red de abonado EDATELDocument44 pagesInstalación y reparación de red de abonado EDATELAlejandro LondoñoNo ratings yet

- P3 Informe 1 Fresado - Taladrado-RoscadoDocument19 pagesP3 Informe 1 Fresado - Taladrado-RoscadoCHRISTIAN JHOSSUEL BALSECA LOPEZNo ratings yet

- 3.1. - Instalaciones - Sanitarias Planilla de MetradosDocument4 pages3.1. - Instalaciones - Sanitarias Planilla de Metradosmiguel0% (1)

- Catalogo Bandejas PortacablesDocument38 pagesCatalogo Bandejas PortacablesalberhidaNo ratings yet

- Diseño de Mezclas de Concreto Por El Metodo Aci 211Document9 pagesDiseño de Mezclas de Concreto Por El Metodo Aci 211Guillermo Gallegos AvendañoNo ratings yet

- Ciencia & Ing Materiales - Taller 1 - Goyeneche y PreciadoDocument6 pagesCiencia & Ing Materiales - Taller 1 - Goyeneche y PreciadoLuis David PreciadoNo ratings yet

- Justificacion PreciosDocument47 pagesJustificacion Precioseddragon877523No ratings yet

- Granalladora Perfiles Estructuras Tubos Shotblasting Cymmateriales Profiles PERIDocument5 pagesGranalladora Perfiles Estructuras Tubos Shotblasting Cymmateriales Profiles PERIsandy_cpNo ratings yet

- Cronograma Calendarios 20211112 000115 050Document37 pagesCronograma Calendarios 20211112 000115 050Marco FloresNo ratings yet

- Procedimiento para Re Paracion de MurosDocument17 pagesProcedimiento para Re Paracion de MurosSandra Eloisa Garcia CifuentesNo ratings yet

- Tabla ResistenciasDocument1 pageTabla ResistenciasPablo Valero ZevallosNo ratings yet

- Examen de encofrado y ferrería en edificacionesDocument2 pagesExamen de encofrado y ferrería en edificacionesCristhian MarquezNo ratings yet

- Informe de Aceite U08 CgiDocument14 pagesInforme de Aceite U08 CgiMario Antonio Sanchez MoralesNo ratings yet

- Seguridad Física para Subestaciones CfeDocument26 pagesSeguridad Física para Subestaciones CfeArturo Castañeda100% (1)

- Modo de empleo planilla calculo materiales obrasDocument24 pagesModo de empleo planilla calculo materiales obrasNicolas2458No ratings yet

- Calculo de Micros-CLGDocument12 pagesCalculo de Micros-CLGclucgar50% (2)

- Castillos de ConcretoDocument6 pagesCastillos de ConcretojuliaNo ratings yet

- Agenda TelefonicaDocument13 pagesAgenda TelefonicaHernan YanezNo ratings yet