Professional Documents

Culture Documents

PLC Programmable Logic Control With Simulator LadSim 2

Uploaded by

k03m0 ratings0% found this document useful (0 votes)

72 views48 pages1

Original Title

115413778 PLC Programmable Logic Control With Simulator LadSim 2

Copyright

© © All Rights Reserved

Available Formats

PDF, TXT or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this Document1

Copyright:

© All Rights Reserved

Available Formats

Download as PDF, TXT or read online from Scribd

0 ratings0% found this document useful (0 votes)

72 views48 pagesPLC Programmable Logic Control With Simulator LadSim 2

Uploaded by

k03m1

Copyright:

© All Rights Reserved

Available Formats

Download as PDF, TXT or read online from Scribd

You are on page 1of 48

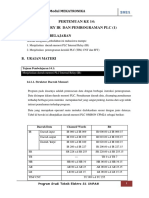

LAPORAN PRAKTIKUM

PROGRAMMABLE LOGIC CONTROLLER

(Simulator LadSim)

Disusun Oleh :

Inan Layyinan

211341011

2AEB

TEKNIK OTOMASI MANUFAKTUR DAN MEKATRONIKA

POLITEKNIK MANUFAKTUR NEGERI BANDUNG

Oktober, 2012

2 | P r o g r a m m a b l e L o g i c C o n t t r o l e r

Bab I

Programmable Logic Controller

(PLC)

A . Pendahuluan

Programmable

Menunjukkan kemampuannya yang dapat dengan leluasa mengubah program yang

dibuat dan kemampuannya dalam hal memori program yang telah dibuat.

Logic

Menunjukkan kemampuannya dalam memproses input secara aritmatik (Arithmatic

and Logic Unit), yaitu melakukan operasi membandingkan, menjumlahkan, mengalikan,

membagi, mengurangi, dan negasi.

Controller

Menunjukkan kemampuan dalam mengontrol dan mengatur proses sehingga

menghasilkan output yang diinginkan.

Pengertian PLC

PLC merupakan suatu piranti basis kontrol yang dapat diprogram bersifat logik,

yang digunakan untuk menggantikan rangkaian sederetan relay yang dijumpai pada

sistem kontrol proses konvensional.

PLC bekerja dengan cara mengamati masukan (melalui sensor terkait), kemudian

melakukan proses dan melakukan tindakan sesuai yang dibutuhkan, yang berupa

menghidupkan atau mematikan keluarannya.

Dengan kata lain, PLC menentukan aksi apa yang harus dilakukan pada instrument

keluaran berkaitan dengan status suatu ukuran atau besaran yang diamati.

PLC merupakan suatu alat pengontrol yang bisa diprogram dengan bahasa program

seperti ladder diagram, statment list, dan function chart.

3 | P r o g r a m m a b l e L o g i c C o n t t r o l e r

PLC Kontrol

1. I/O Module

Input/Output dapat berupa Digital atau analog yang biasanya menggunakan optically

coupling. Input Modul memiliki terminal yang menghubungkan signal dari luar PLC

menuju ke dalam PLC, seperti sensor atau tranduser. Untuk jumlahnya itu ada yang

terbatas atau dibatasi, dan ada juga yang bisa ditambah. Output modul juga memiliki

terminal yang menghubungkan signal dari dalam PLC ke luar PLC, dan nantinya dapat

dihubungkan dengan berbagai aktuator, seperti lampu, solenoide, motor, bahkan relay.

Fungsi Pokok Modul Input:

Mendeteksi sinyal masukan.

Mengatur tegangan kontrol untuk batas tegangan logika masukan yang diijinkan.

Melindungi peralatan elektronik yang sensitif terhadap tegangan luar.

Menampilkan sinyal masukan tersebut.

4 | P r o g r a m m a b l e L o g i c C o n t t r o l e r

Fungsi Pokok Modul Output:

Mengatur tegangan kontrol untuk batas tegangan logika yang diijinkan.

Melindungi peralatan elektronik yang sensitif terhadap tegangan luar.

Memberikan penguatan pada sinyal output sebelum dikeluarkan sehingga cukup

kuat untuk menggerakkan aktuator.

Memberikan perlindungan terhadap arus hubung singkat dan pembebanan lebih

(Over load).

2. CPU

CPU merupakan bagian utama dan merupakan otak dari plc. cpu ini berfungsi untuk

melakukan komunikasi denngan pc atau consule, interkoneksi pada setiap bagian plc,

mengeksekusi program-program, serta mengatur input dan ouput sistem. CPU terdiri dari

Mikroprosesor , Mikroprosesor terdiri atas Arithmatic and Logic Unit (ALU), unit kontrol

dan sejumlah kecil memori unit yang sering disebut register. Tugas dari ALU adalah untuk

melakukan operasi aritmatika (penjumlahan, pengurangan, perkalian, dan sebagainya) dan

logika (operasi OR, AND, NOT, dan sebagainya).

3. Memori

Program yang dijalankan mendapat perhatian khusus selama proses operasi dan karenanya

perlu suatu memori yang disebut memori program yang dapat dibaca oleh prosesor.

Pemilihan memori program harus didasarkan atas pertimbanganpertimbangan sebagai

berikut :

Harus cukup sederhana dan mudah untuk memodifikasi atau membuat program

baru.

Keamanan terjamin, dalam hal program tidak akan berubah terhadap interferensi

listrik atau bila listrik padam.

Harus cukup cepat atau tidak ada delay untuk operasi dengan prosesor.

Terdapat tiga jenis memori yang sering digunakan, yaitu RAM, EPROM,dan

EEPROM)

Memori disini digunakan untuk menyimpan data program, yang terdiri atas:

5 | P r o g r a m m a b l e L o g i c C o n t t r o l e r

RAM (Random Access Memory)

RAM (Random Acces Memory) merupakan memori yang cepat dan bersifat volatile

(data akan hilang bila arus listrik mati). RAM digunakan sebagai memori utama dalam

PLC, dapat dibaca dan ditulisi. Untuk menjaga terhadap tegangan listrik yang mati,

biasanya RAM dilengkapi dengan baterai yang tahan bertahun-tahun, data dalam memori

ini dapat dibaca dan ditulis

EPROM (Erasable Programmable Read Only Memory)

EPROM (Erasable Programmable Read Only Memory) adalah jenis memori yang

cepat dan juga murah harganya, sama dengan memori RAM hanya saja EPROM bersifat

non volatile, artinya isi memori ini tetap ada walaupun supply tegangan hilang. Untuk

keparluan modifikasi program maka memori ini harus dikosongkan isinya melalui

penyinaran dengan sinar ultraviolet. Karena begitu kompleksnya proses penghapusan

untuk pemrograman ulang bahkan meskipun harganya

murah, orang cenderung memilih RAM.

EEPROM (Electrical Erasable Programmable Read Only Memory)

Datanya dapat disimpan secara permanen, dan dapat diubah secara mudah

B. Sejarah PLC

PLC yang pertama adalah MODICON 084 yakni pada tahun 1969 yang ditemukan

oleh Dick Morley. Sebuah perusahaan yang ada di Amerika menggunakannya untuk

mengganti sistem kontrol mesin yang menggunakan relay dan mengurangi beban ongkos

perawatan. Begitu banyak masalah yang timbul karena adanya tuntutan proses produksi

yang meningkat dan harus flexibel. Membutuhkan perawatan yang cermat dan cepat,

sehingga sistem ini harus diganti dengan sistem kontrol dan perawatan yang mudah

digunakan.

Sekitar tahun 1970-an, teknologi PLC yang sering digunakan adalah mesin

sequence dan CPU yang berbasis bit-slice. Prosesor AMD 2901 dan 2903 cukup populer

6 | P r o g r a m m a b l e L o g i c C o n t t r o l e r

digunakan dalam MODICON dan PLC A-B. Pada awal tahun 1973 berkembang PLC

dengan kemampuan komunikasi. Sistem yang pertama adalah Modbus dari MODICON

dan sukses secara komersial yaitu model 184, yang didesain oleh Michael Greenberg Pada

tahun 1980-an terjadi standarisasi komunikasi dengan protokol milik General Motor. Pada

tahun 1990-an dilakukan reduksi protokol baru dan mederenisasi lapisan fisik dari

protokol-protokol yang populer pada tahun 1980-an Standart terakhir yaitu IEC 1131-3,

berusaha menggabungkan bahasa pemograman PLC dibawah satu standart.

C. Operasi pada PLC (Proses Scanning)

Proses scan adalah proses pembacaan terhadap input, mengeksekusi program, dan

operasi output dari PLC. Sehinga Operasi pada PLC terbagi atas tiga scan, yaitu input

scan, program scan dan output scan. Lalu ada waktu yang sangat memperhatikan untuk

proses ini, dari mulai 1-30 ms itu semua tergantung dari program yang dibuat.

D. Hal-hal yang Harus di Perhatikan dalam Penggunan PLC

Input/Output (I/O)

Hal pertama yang sering dipertanyakan adalah jumlah dari input dan output. Untuk tipe

input itu ada 2 jenis yaitu : AC(110-220V) dan DC(12-24V). sedangkan tipe output ada 2

juga yaitu ; tipe transistor dan tipe relay.

Type/Macam PLC

Type yang ada di pasaran saat ini adalah tipe modular dan compact. Untuk modular

untuk CPU, Power Suply dan I/O modulnya terpisah, tetapi untuk compact menjadi satu

kesatuan, terkadang ada yang tidak dilengkapi dengan power supply sehingga kita perlu

menambahkan ekternal power supply DC.

Bahasa Pemograman

Bahasa pemograman yang digunakan dalam PLC itu sebenarnya beragam tergantung

dari pabrikan yang mengeluarkannya. Tetapi yang kita saat ini adalah :

Ladder Diagram (LD)

7 | P r o g r a m m a b l e L o g i c C o n t t r o l e r

Statement List (STL)

Function Block (FB)

Komunikasi

Memori

Memori disini digunakan untuk menyimpan data program, yang terdiri atas:

RAM (Random Access Memory)

EPROM (Erasable Programmable Read Only Memory)

EEPROM (Electrical Erasable Programmable Read Only Memory)

Compact Flash Card (CF Card)

Peripheral

Yang termasuk ke dalam hal ini adalah seperti : console programming, software,

Terminal, Console graphic, dll

E. Keuntungan Menggunakan PLC

Keuntungan dalam penggunaan PLC :

Desain lebih mudah diubah karena menggunakan software.

Implementasi lebih singkat.

Modifikasi lebih mudah dilakukan.

Lebih murah.

Perawatan lebih mudah.

Kehandalan tinggi.

8 | P r o g r a m m a b l e L o g i c C o n t t r o l e r

Bab II

Simulator LadSim

Simulator LadSim adalah sebuah piranti perangkat lunak yang dapat digunakan

untuk mensimulasikan progaram PLC yang dibuat pada komputer dan dapat melihat

pergerakan I/O yang telah dibuat berdasarkan program.

Hal-hal yang harus diperhatikan dalam simulasi menggunakan simulator LadSim

adalah:

LadSim Kontrol

Penempatan Kontrol dalam Rung

Membuat Branch (Cabang)

Penambahan Rung Baru

Memasukan Rung

Menghapus Rung

Pengetesan Lader Diagram

1.1 LadSim Kontrol

Menu Kontrol pada simulator LadSim ditampilkan pada toolbar seperti dibawah ini:

Gambar 2.1 Menu Kontrol LadSim

9 | P r o g r a m m a b l e L o g i c C o n t t r o l e r

Keterangan fungsi kontrol:

Normally Open Contact (NO)

Normally Closed Contact (NC)

Output (O)

Latching Output (L)

Unlatching Output (U)

Reset

Timer

Counter

Bit Shift Left

Bit Shift Right

10 | P r o g r a m m a b l e L o g i c C o n t t r o l e r

1.2 Penempatan Kontrol dalam Rung

Gambar 2.2 Penempatan Kontrol dalam Rung

Untuk menempatkan kontrol ke dalam Rung, dengan cara Drag pilihan dari Control

box kedalam Rung. Dalam proses memasukan kontrol kedalam Rung pertama arahkan

pointer mouse ke dalam Control Box pilih kontrol mana yang akan digunakan klik kiri

pada mouse sambil menarik gambar kontrol dari Control box ke dalam ladder Diagram,

arahkan pada rung yang dkehendaki, kemudian lepaskan tekanan pada tombol klik kiri

pada mouse. Mengulangi langkah sampai ladder diagram yang dirancanakan terbentuk.

Pada saat pengambilan kontrol dari Control box ke dalam ladder logic diagram

harus melakukan pengidentifikasian kontrol yang akan digunakan, akan muncul toolbox

seperti dibawah ini;

11 | P r o g r a m m a b l e L o g i c C o n t t r o l e r

Gambar 2.3 Identifikasi kontrol yang akan digunakan

Dalam toolbox input terdapat pilihan untuk pengamatan dari kontrol yang dipakai,

diantaranya adalah :

Input

Output

Flag

Timer

Counter

Register Bit

Setelah pilihan pada toolbox dipilih, kemudian klik OK pada toolbox tersebut.

1.3 Membuat Branch (Cabang)

Percabangan digunakan pada ladder logic diagram untuk mendapatkan intruksi OR.

Dengan menggunakan percabangan ini (fungsi OR) dapat difungsikan sebagai penggerak

multi kondisi di dalam program PLC.

12 | P r o g r a m m a b l e L o g i c C o n t t r o l e r

Cotoh:

Terdapat dua buah input, yaitu IP0 dan IP1 dan bila salah satu aktif (swicth ON),

pada bagian output OPO akan aktif.

Gambar ladder logic circuit:

Gambar 2.4 Ladder Diagram

Untuk membuat branch (cabang) di LadSim, pertama klik tombol Add Branch dari

edit menu. Klik salah satu tempat yang akan ditempatkan branch yang pada awalnya lebih

dahulu telah terpasang Rung. LadSim akan muncul konfirmasi branch apakah disetujui

atau tidak.

Gambar 2.5 Membuat Branch baru

13 | P r o g r a m m a b l e L o g i c C o n t t r o l e r

1.4 Penambahan Rung Baru

Rung dalam ladder diagram sebagai media penyimpanan informasi agar output aktif

yang berasal dari input yang memiliki kondisi aktif.

Contoh:

Dua buah kamar memiliki kontrol lampu yang sama. Ketika berada dikamar satu

dinyalakan maka lampu dikamar dua akan menyala juga. Kemudian kontrol lampu ingin

dirubah menajadi ketika berada dikamar satu lampu dinyalakan maka lampu dikamar dua

tidakakan menyala, begitu pula kebalikanya bila lampu dinyalakan maka lampu dikamar

lainnya tidak akan menyala.

Gambar ladder menggunakan satu rung:

Gambar 2.6 Ladder untuk pengontrol 2 lampu

Cara kerja ladder diatas ialah bila berada dikamar satu IP0 atau kamar dua IP1 dan

bila lampu kamar satu OP0 diaktifkan maka lampu kamar dua OP1 akan aktif pula begitu

juga kebalikanya. Agar penggunaanya efektif, maka menggunakan ladder seperti gambar

berikut:

Gambar 2.7 Ladder Diagram pada Simulator LadSim

14 | P r o g r a m m a b l e L o g i c C o n t t r o l e r

Gambar ladder diatas bekerja secara terpisah, dimana bila lampu kamar satu OP0

diaktifkan maka lampu kamar dua OP1 tidak akan menyala, begitu sebaliknya . untuk

menambahkan Rung didalam LadSim, caranya klik pada tombol Add Rung atau pilih Add

Rung pada Edit Menu.

1.5 Memasukan Rung

Memasukan rung pada ladSim berbeda dari penambahan Rung. Penambahan Rung,

dilakukan pada akhir dari sebuah program sebelumnya. Sedangkan insert Rung dipakai

pada saat akan menyisipkan program tambahan di antara program yang telah ada

sebelumnya.

Untuk memasukan rung didalam LadSim, dengan cara klik tombol Insert Rung atau

pilih Insert Rung dari edit menu dan kemudian klik kursor mouse diantara dua buah rung

yang ada

1.6 Menghapus Rung

Menghapus Rung dalam LadSim, akan menghapus baris rung yang telah ada

sebelumnya. Dengan sekali menghapus baris rung maka tidak akan bisa dipanggil kembali

rung yang telah dihapus, maka kita harus menggunakan tombol ini dengan sangat hati-hati.

Untuk menghapus Rung didalam LadSim, dengan cara klik tombol delete Rung atau

pilih delete Rung dari edit menu dan kemudian klik rung mana yang akan dihapus.

1.7 Pengetesan Lader Diagram

Perangkat lunak LadSim memiliki kemampuan yang unik, yaitu memiliki fasilitas

pengetesan Ladder logic program yang dibuat didalam LadSim. Setelah selesai membuat

ladder diagram pengetesan dilakukan dengan menggunakan Debugging Simulator.

Untuk memasukan kedalam Debugging simulator dengan cara klik salah satu dalam

tombol simulator atau pilih debugger dari menu simulator, maka akan muncul tampilan

seperti dibawah ini :

15 | P r o g r a m m a b l e L o g i c C o n t t r o l e r

Gambar 2.8 Debug Program

Dengan menggunakan lampu debugging simulator seperti gambar diatas, Ladder

logic diagram yang dibuat dapat disimulasikan, untuk input pada program yang dibuat

dapat diatur dengan menekan tombol-tombol pada bagian input, selain itu digunakan

didalam program yang dibuat. Semua informasi yang disediakan pada simulasi ini sangat

membantu dan bekerja dalam kondisi yang aman dibandingkan menggunakan PLC

langsung.

16 | P r o g r a m m a b l e L o g i c C o n t t r o l e r

Bab III

Praktikum Simulator LadSim

1. Simulasi Lampu Lalu Lintas

Tujuan :

Mahasiswa dapat membuat ladder logic diagram pada simulator LadSim

Mahasiswa dapat merancang program PLC untuk Lampu Lalu Lintas

Gambar 3.1 simualsi traffic Light

Deskripsi alat:

Urutan siklus dari lampu Lalu Lintas adalah:

Merah 5 detik kemudian,

Merah dan Kuning 5 detik kemudian,

Hijau 5 detik

Siklus harus full otomatis dan dimulai dari lampu merah menyala

Alamat Input dan output yang disediakan adalah:

OP0 Lampu Merah

OP1 Lampu Kuning

OP2 Lampu Hijau

17 | P r o g r a m m a b l e L o g i c C o n t t r o l e r

Ladder Diagram

18 | P r o g r a m m a b l e L o g i c C o n t t r o l e r

Analisa program

Rung 0

Lampu merah(OP0) akan otomatis menyala ketika dijalankan dan akan dimatikan

oleh T2(timer untuk lampu kuning)

Rung 1

Lampu merah akan mengaktifkan T1 dengan pereset 5 detik dan akan dimatikan

oleh lampu kuning

Rung 2

T1 akan mengaktifkan lampu kuning OP1,lampu kuning mengkunci dirinya sendiri

dan dimatikan oleh T2 (pereset 5 detik)

Rung 3

lampu kuning juga mengaktifkan T2 dan T2 dimatikan oleh T3

Rung 4

Akan mengaktifkan lampu hijau dan akan diamtikan oleh T3(preset 5 detik)

Rung 5

Lampu hijau akan mengaktifkan T3

Rung 6

ketika T3 aktif maka akan mereset dirinya sendiri, T1 dan T2

Kesimpulan

Dalam simulasi lampu lalu lintas ini menggunakan tiga timers dimana lampu merah

menyala 5 detik, kemudian dilanjutkan dengan lampu merah dan kuning 5 detik dan

19 | P r o g r a m m a b l e L o g i c C o n t t r o l e r

dilanjutkan dengan lampu hijau 5 detik dan kembali ke merah, siklus ini akan terus

berlanjut .

Time Chart

Lampu Merah

Lampu Kuning

Lampu Hijau

T1 (5 detik) T2 (5 detik) T3 (5 detik)

Video simulasi (Terlampir)

20 | P r o g r a m m a b l e L o g i c C o n t t r o l e r

2. Simulasi Tempat Parkir

Tujuan :

Mahasiswa dapat membuat ladder logic diagram pada simulator LadSim

Mahasiswa dapat merancang program PLC untuk Car park

Deskripsi alat :

1. Saat mobil terdeteksi oleh sensor masukan, penghalang harus terbuka dan

mengijinkan mobil untuk masuk.

2. Saat mobil terdeteksi oleh sensor keluar, penghalang harus terbuka dan mengijinkan

mobil keluar.

3. Saat ruang untuk parkir penuh, maka indikator Full harus menyala.

4. Saat rung untuk parkir kosong, maka lampu indikator Empty harus menyala.

5. Saat ada ruang di tempat parkir, maka lampu indikator Spaces harus menyala.

Penghalang harus berada di atas cukup lama untuk mobil memasuki atau meninggalkan

pelataran parkir.

Alamat Input dan output yang disediakan adalah:

IP0 Sensor masuk

IP1 Sensor keluar

OP0 - Full light

OP1 - Spaces light

OP2 - Empty light

OP3 penghalang masuk

21 | P r o g r a m m a b l e L o g i c C o n t t r o l e r

OP4 penghalang keluar

Ladder Diagram

22 | P r o g r a m m a b l e L o g i c C o n t t r o l e r

Analisa Program

Rung 0

Ketika sensor masuk aktif maka akan membuka pembatas(OP3) dan akan mengunci

dirinya, dan akan dimatikan ketika counterUP(C1 UP) aktif serta oleh T1 yang akan

menutup Pembatas

Rung 1

Sensor masuk juga akan mengaktifkan timer 1(preset 2 detik) yang berfungsi untuk

mematikan self Holding Pembatas(oP3)

Rung 2

Timer 1 juga akan mereset dirinya sendiri

Rung 3

23 | P r o g r a m m a b l e L o g i c C o n t t r o l e r

Ketika sensor keluar(Ip1) aktif maka akan membuka pembatas(OP4) dan akan

mengunci dirinya sendiri, serta akan dimatikan oleh T2(preset 2 detik) untuk

menutup pembatas(Op4)

Rung 4

sensor keluar(IP1) juga akan mengaktifkan T2 yang berfungsi untuk mematikan

sensor keluar IP1

Rung 5

ketika T2 aktif maka ia akan mereset dirinya sendiri

Rung 6

Karna tempat parkir mobil hanya berkapasitas 6 mobil maka mobil yang masuk

akan dihitung(C1 UP) melalui sensor masuk (IP0)

Rung 7

sensor keluar juga akan mengaktifkan pencacah mundur(C1 Down)

Rung 8

Ketika Counter 1 Up aktif makan akan menyalakan lampu indikator full (OP0)

Rung 9

Ketika counter 1 Down aktif akan menyalakan lampu indikator Empty (OP2)

24 | P r o g r a m m a b l e L o g i c C o n t t r o l e r

Rung 10

ketika lampu indikator full (OP0) dan Empty (OP2) tidak aktif dan akan meyalakan

lampu indikator spaces.

25 | P r o g r a m m a b l e L o g i c C o n t t r o l e r

Kesimpulan

Dalam simulasi tempat parkir ini menggunakan counter yang berfungsi untuk

pencacah maju saat mobil masuk dan pencacah mundur saat mobil keluar, dan

menggunakan timers untuk memberikan waktu mobil melewati penghalang masuk dan

keluar serta menampilkan jumlah mobil yang ada dipelataran parkir melalui counter dan

lampu indikator . Dengan otomatisasi ini maka akan membuat manusia menjadi lebih

teratur dan memberikan kenyamanan serta lebih efisien.

Video Simulasi

Terlampir

26 | P r o g r a m m a b l e L o g i c C o n t t r o l e r

3.Simulasi Lift (Elevator)

Tujuan :

Mahasiswa dapat membuat ladder logic diagram pada simulator LadSim

Mahasiswa dapat merancang program PLC untuk mesin Lift (Elevator)

Gambar 3. Simulasi Lift(elevator)

Deskripsi Alat:

Lift dapat diaktifkan melalui tombol pemanggil internal atau eksternal. Pintu lifft akan tertutup

bila tidak ada benda yang menghalanginya, dan lift akan bergerak ke level yang dikehendaki. Alarm akan

berbunyi bila tombol alarm ditekan.

Alamat Input dan output yang disediakan adalah:

IP0 Tombol Pemanggil Eksternal ( External Call Button)

IP1 Sensor Level Dua (Level 2 Sensor)

IP2 Sensor Level 1(Level 1 Sensor)

IP3 Tombol Lift Internal (Internal Lift Button)

IP4 Sensor Penghalang (Obstruction Sensor)

IP5 Sensor Pintu Tertutup (Door Closed

Sensor)

IP6 Tombol Alarm (Alarm Button)

OP0 Motor Lift Naik (Lift Motor UP)

OP1 Motor Lift Turun (Lift Motor DOWN)

OP2 Pintu Lift Terbuka (Lift Door OPEN)

OP3 Pintu Lift Tertutup (Lift Door CLOSE)

OP4 Alarm

27 | P r o g r a m m a b l e L o g i c C o n t t r o l e r

Ladder Diagram

28 | P r o g r a m m a b l e L o g i c C o n t t r o l e r

Analisa Program

Rung 0

ketika Tombol pemanggil internal(IP0) atau eksternal(IP3) aktif maka akan

mengaktifkan flag 0 dan akan mengunci dirinya selama motor lift(OP0 dan OP)

tidak aktif

Rung 1

ketika IP1(Level 2 sensor) atau IP2 (Level 1 sensor) aktif akan meyalakan flag 1

Rung 2

ketika flag 0(tombol pemanggil) aktif akan membuat pintu lift tertutup(0p3) dan

akan mengunci dirinya sendiri selama sensor penghalang(IP4) dan sensor pintu

tertutup(IP5) tidak aktif

Rung 3

ketika flag 0(tombol pemanggil), sensor pintu tertutup(IP5), dan sensor level

dua(IP1) aktif maka akan membuat motor lift turun(OP1) aktif dan akan mengunci

dirinya sendiri selama sensor level satu(IP2) aktif

Rung 4

ketika flag 0(tombol pemanggil), sensor pintu tertutup(IP5), dan sensor level

satu(IP2) aktif maka akan membuat motor lift naik(OP0) aktif dan akan mengunci

dirinya sendiri selama sensor level dua (IP1) aktif

Rung 5

ketika motor motor lift naik(OP0) dan motor lift turun(OP1) aktif atau sensor

penghalang(IP4) aktif maka akan membuat pintu lift terbuka (OP2) serta akan

mengunci dirinya sendiri selama flag 0(tombol pemanggil) tidak aktif.

Rung 6

ketika Tombol alarm(IP6) aktif maka akan menyalakan Alarm(OP4).

Kesimpulan

Dalam simulasi ini Lift dapat diaktifkan melalui tombol pemanggil internal

atau eksternal. Pintu lifft akan tertutup bila tidak ada benda yang menghalanginya, dan lift

akan bergerak ke level yang dikehendaki. Alarm akan berbunyi bila tombol alarm

ditekan.untuk meningkatkan efektivitas serta efisensi waktu .

29 | P r o g r a m m a b l e L o g i c C o n t t r o l e r

Time chart

IP0/IP3

OP2

OP3

OPO/OP1

Pintu Lift

Terbuka

Pintu Lift

Tertutup

Motor Lift

Naik/Turun

Pintu Lift

Terbuka

Video simulasi

Terlampir

30 | P r o g r a m m a b l e L o g i c C o n t t r o l e r

4. Simulasi Mesin Minuman Ringan

Tujuan :

Mahasiswa dapat membuat ladder logic diagram pada simulator LadSim

Mahasiswa dapat merancang program PLC untuk Mesin minuman ringan

Deskripsi Alat :

Pertama koin dimasukan kedalam lubang koin, kemudian koin terdeteksi oleh mesin

tersebut, dan bila tombol menu minuman ditekan maka minuman akan keluar sesuai dengan yang

diinginkan dan koin akan diambil oleh mesin minuman, namun bila setelah memasukan koin ke

dalam lubang koin dan menekan tombol reject koin akan dikeluarkan kembali, dan minuman tidak

dapat dikeluarkan.

Alamat Input dan Output yang disediakan adalah:

IP0 Sensor Koin

IP1 Tombol Cola

IP2 Tombol Lemon

IP3 Tombol Cherry

IP4 Tombol Lime

IP5 Tombol Reject

OP0 - Coin Hold Solenoid

OP1 - Coin Accept Solenoid

OP2 - Selenoid Minuman Cola

OP3 - Selenoid Minuman Lemon

OP4 - Selenoid Minuman Cherry

OP5 Selenoid Minuman Lime

31 | P r o g r a m m a b l e L o g i c C o n t t r o l e r

Ladder Diagram

32 | P r o g r a m m a b l e L o g i c C o n t t r o l e r

Analisa Program

Rung 0

ketika tombol reject koin(IP5) ditekan makan akan membuat coil hold

selenoid(OP0) tidak aktif, sehingga koin jatuh ke kotak reject.

Rung 1

ketika sensor koin aktif maka akan mengaktifkan coin hold selenid(OP0) dan akan

mengunci dirinya sendiri selama selenoid minuman tidak aktif (OP2,OP3,Op4,Op5)

Rung 2

ketika tombol cola(Ip1) aktif dan coin hold selenoid(OP0) aktif maka akan

mengaktifkan selenoid minuman cola (OP2)

33 | P r o g r a m m a b l e L o g i c C o n t t r o l e r

Rung 3

ketika tombol lemon (Ip2) aktif dan coin hold selenoid(OP0) aktif maka akan

mengaktifkan selenoid minuman lemon (OP3)

Rung 4

ketika tombol Cherry(IP3) aktif dan coin hold selenoid(OP0) aktif maka akan

mengaktifkan selenoid minuman Cherry(OP4)

Rung 5

ketika tombol lime(Ip4) aktif dan coin hold selenoid(OP0) aktif maka akan

mengaktifkan selenoid minuman lime (OP5)

34 | P r o g r a m m a b l e L o g i c C o n t t r o l e r

Rung 6

Ketika selenoid minuman(OP2,OP3,Op4,Op5) aktif maka akan mengaktifkan coin

accept selenoid . sehingga koin akan tersimpan.

Kesimpulan

Dalam simulasi Mesin minuman ringan ini, pertama koin dimasukan kedalam

lubang koin, kemudian koin terdeteksi oleh mesin tersebut, dan bila tombol menu

minuman ditekan maka minuman akan keluar sesuai dengan yang diinginkan dan koin

akan diambil oleh mesin minuman, namun bila setelah memasukan koin ke dalam lubang

koin dan menekan tombol reject koin akan dikeluarkan kembali, dan minuman tidak dapat

dikeluarkan.

Video simulasi

Terlampir

35 | P r o g r a m m a b l e L o g i c C o n t t r o l e r

5. Simulasi Packing Line

Tujuan :

Mahasiswa dapat membuat ladder logic diagram pada simulator LadSim

Mahasiswa dapat merancang program PLC untuk Packing Line

Deskripsi Alat :

Sebuah box ditempatkan pada konveyor satu, dan bergerak menuju meja putar . Meja putar

tersebut bisa diputar ke arah kiri atau kearah kanan yang mengarah ke konveyor dua atau tiga,

tergantung dari panjang atau pendek box yang terbaca pada sensor di konveyor satu. Piston satu

dan dua berfungsi untuk menggeser box dari meja putar ke konveyor dua atau tiga. Box yang telah

berada dikonveyor dua atau tiga akan terbawa sampai ujung konveyor dua atau tiga.

Alamat Input dan Output yang disediakan adalah :

IP0 Sensor Panjang Box

IP1 Sensor Panjang Box

IP2 Sensor Meja Putar

IP3 Sensor Konveyor Horisontal

IP4 Sensor Konveyor Vertikal

IP5 Tombol Start

OP0 Selenoid Konveyor Vertikal

OP1 Selenoid Konveyor Horizontal

OP2 Konveyor 1

OP3 Konveyor Vertikal

OP4 Konveyor Horisontal

OP5 Meja Berputar Ke Kanan

OP6 Meja Berputar Ke Kiri

36 | P r o g r a m m a b l e L o g i c C o n t t r o l e r

Ladder diagram

37 | P r o g r a m m a b l e L o g i c C o n t t r o l e r

Analisa Program

Rung 0

ketika tombol start (IP5) ditekan maka akan menyalakan konveyor1,2 dan 3

(OP2,OP3,DAN OP3) dan dikunci oleh salah satu input agar tetap menyala.

38 | P r o g r a m m a b l e L o g i c C o n t t r o l e r

Rung 1

ketika sensor panjang box IP0 dan Ip1 aktif bersamaan maka akan mengaktifkan

flag 0 dan mengunci dirinya sendiri selama sensor konveyor horizontal(IP3) dan

sensor konveyor vertikal(IP4)tidak aktif

Rung 2

ketika flag 0 aktif dan sensor meja putar(IP2)aktif maka akan membuat meja

berputar ke kiri(OP6) agar posisi box tepat mengarah ke konveyor horizontal.

39 | P r o g r a m m a b l e L o g i c C o n t t r o l e r

Rung 3

ketika meja berputar ke kiri(OP6) aktif maka ini akan menyalakan T1. Timer ini

berfungsi untuk memberikan waktu untuk meja berputar ke kiri sebelum box

didorong oleh piston.

Rung 4

Setelah T1 aktif maka akan mengaktifkan selenoid konveyor horizontal(OP1) aktif

Rung 5

Timer 1 akan di reset oleh sensor konveyor

horizontal(OP1)

Rung 6

untuk mengatur box pendek hanya menggunakan salah satu sensor masukan saja

disini menggunakan sensor IP0 yang akan mengaktifkan flag 1 dan akan mengunci

dirinya sendiri selama flag o dan sensor konveyor vertikal(IP4) tidak aktif

Rung 7

ketika flag 1 dan sensor meja putar(IP2) aktif maka akan membuat meja berputar

kekanan(oP5)

Rung 8

saat meja berputar kekanan(oP5) maka akan mengaktifkan T2, timer ini bertujuan

untuk memberi waktu agar posisi box mengarah ke konveyor vertikal sebelum di

dorong oleh piston.

Rung 9

Ketika T2 aktif maka akan mengaktifkan selenoid konveyor vertikal(IP0)

Rung 10

Timer 2 ini akan di reset oleh sensor konveyor vertikal(IP4)

40 | P r o g r a m m a b l e L o g i c C o n t t r o l e r

Kesimpulan

Dalam simulasi untuk packing line ini memanfaatkan dua buah sensor untuk

mendeteksi panjang box, dan dua piston untuk mengarah akan box ke konveyor dua dan

tiga sehingga box akan tersortir sesuai dengan yang diinginkan. Dalam lingkungan industri

pensortiran barang sangat dibutuhkan untuk meningkatkan efisiensi dan kecepatan serta

mengurangi eror dan mengurangi time lose jika menggunakan tenaga manusia.

Video Simulasi

Terlampir

41 | P r o g r a m m a b l e L o g i c C o n t t r o l e r

6. Simulasi Pengemasan Botol Minuman

Tujuan :

Mahasiswa dapat membuat ladder logic diagram pada simulator LadSim

Mahasiswa dapat merancang program PLC untuk Pengemasan Botol Minuman

Deskripsi Alat :

Konveyor satu berputar secara terus menerus, pada saat botol dimasukan ke konveyor satu

botol tersebut akan dihentikan oleh stopper. Pada saat berhenti dilakukan pengisian cairan

kedalam botol sampai volume yang diinginkan setelah selesai pengisian botol diberi tutup, dan

botol bergerak menuju konveyor dua untuk melakukan pemasangan label pada botol. Setelah

pemasangan label botol terkumpul pada ujung konveyor ke dua sampai botol tersebut berjumlah

tiga botol kemudian dipindahkan ke stacker. Pemindahan botol kestacker berlangsung sejumlah

tiga kali sampai jumlah botol di stacker berjumlah sembilan botol. Setelah jumlah botol terpenuhi

botol yang ada di stacker di pindahkan ke konveyor tiga untuk dilakukan proses selanjutnya .

Alamat Input dan Output yang disediakan adalah:

IP0 Sensor Level

IP1 Sensor Stopper Botol

IP2 Sensor Pemasangan Label

IP3 Sensor Counter

IP4 Limit Swicth Pemasangan Tutup Botol

IP5 Limit Swicth Stacker

OP0 Piston Stopper Botol

OP1 Piston Pemasangan Label

OP2 Piston Stacker

OP3 Piston Pemasangan Tutup Botol

OP4 Piston Pengisian Botol

OP5 - Conveyor 1

OP6 - Conveyor 2

OP7 Stacker Ke Konveyor 3

42 | P r o g r a m m a b l e L o g i c C o n t t r o l e r

Ladder Diagram

43 | P r o g r a m m a b l e L o g i c C o n t t r o l e r

44 | P r o g r a m m a b l e L o g i c C o n t t r o l e r

Analisa Program

Rung 0

konveyor 1(OP5) dan konveyor 2(OP6) akan berjalan terus menerus

Rung 1

saat sensor stoper botol (IP1) aktif maka akan mengaktifkan Piston stoper

botol(OP0) untuk menghalangi botol untuk melakukan pengisian caiaran sampai

volume yang diinginkan dan akan diamatikan oleh timer 1

Rung 2

selain mengaktifkan piston stopperbotol IP1 juga akan mengaktifkan T1, timer ini

bertujuan untuk memberikan waktu pengisian ciaran dan pemasangan tutup botol.

45 | P r o g r a m m a b l e L o g i c C o n t t r o l e r

Rung 3

saat piston piston stopper botol(OPO) aktif maka akan mengaktifkan piston

pengisian botol(OP4) sampai sensor level cairan(IPO) aktif

Rung 4

saat piston piston stopper botol(OPO) dan sensor level cairan(IPO) aktif maka akan

mengaktifkan piston pemasang tutup botol(OP3) selama limit swicth pemasangan

tutup botol(IP4) tidak aktif.

Rung 5

Timer 1 akan direset oleh sensor pemasangan label(IP2)

Rung 6

saat sensor pemasangan label(IP2) aktif maka akan mengaktifkan piston

pemasangan label(OP1) dan akan mengunci dirinya sendiri selama sensor

counter(IP3) tidak aktif.

Rung 7

sensor counter(IP3) akan mengaktifkan counter1 up dengan pereset 3 untuk

menghitung botol yang sudah diberi label sebanyak 3 kemudian dipindahkan ke

staker

46 | P r o g r a m m a b l e L o g i c C o n t t r o l e r

Rung 8

saat counter1 up aktif maka akan mengaktifkan timer 2 dengan preset waktu 1

untuk memberi waktu botol ketiga berada pada posisinya sebelum piston stacker

aktif .

Rung 9

saat T2 aktif maka akan mengaktifkan piston staker(OP2) untuk mendorong 3 buah

botol.

Rung 10

saat piston scacker aktif maka akan mereset T2 dan counter1 up

Rung 11

piston staker juga akan dihubungakan ke counter 2 up dengan preset 3

47 | P r o g r a m m a b l e L o g i c C o n t t r o l e r

Rung 12

saat counter 2 up terpenuhi maka botol akan dipindahkan ke konveyor ke 3 oleh

stacker ke konveyor 3(OP7) dan akan mengunci diri sendiri untuk memberikan

waktu pemindahan botol ke konveyor 3

Rung 13

saat limit swicth staker (IP5) aktif maka akan menyalakan Timer 4

Rung 14

saat timer 4 aktif maka akan mereset T4 dan counter 2 up dan mematikan staker ke

konveyor 3(OP7).

Kesimpulan

Dalam simulasi Pengemasan botol minuman ini, konveyor satu berputar secara terus

menerus, pada saat botol dimasukan ke konveyor satu botol tersebut akan dihentikan oleh

stopper. Pada saat berhenti dilakukan pengisian cairan kedalam botol sampai volume yang

diinginkan setelah selesai pengisian botol diberi tutup, dan botol bergerak menuju

konveyor dua untuk melakukan pemasangan label pada botol. Setelah pemasangan label

botol terkumpul pada ujung konveyor ke dua sampai botol tersebut berjumlah tiga botol

kemudian dipindahkan ke stacker. Pemindahan botol kestacker berlangsung sejumlah tiga

kali sampai jumlah botol di stacker berjumlah sembilan botol. Setelah jumlah botol

terpenuhi botol yang ada di stacker di pindahkan ke konveyor tiga untuk dilakukan proses

selanjutnya. Hal ini dapat meningkatkan efektivitas dan efisiensi pengemasan botol

minuman/

Video Simulasi

Terlampir

48 | P r o g r a m m a b l e L o g i c C o n t t r o l e r

Bab IV

Simpulan dan Saran

Simpulan

Dalam bidang industri penggunaan mesin otomatis dan pemrosesan secara otomatis

merupakan hal yang umum terutama digunakan untuk Asembling . Sistem prengontrolan

dengan elektromekanik yang menggunakan relay-relay mempunyai banyak kelemahan,

diantaranya kontak-kontak yang dipakai mudah aus karena panas / terbakar atau karena

hubung singkat, membutuhkan biaya yang besar saat instalasi, pemeliharaan dan

modifikasi dari sistem yang telah dibuat jika dikemudian hari dipertlukan modifikasi.

Dengan menggunakan PLC hal-hal ini dapat diatasi, karena sistem PLC mengintegrasikan

berbagai macam komponen yang berdiri sendiri menjadi suatu sistem kendali terpadu dan

dengan mudah merenovasi tanpa harus mengganti semua instrumen yang ada, serta

dengan Simulator Ladsim Ini mampu mensimulasikan Program PLC yang dibuat pada

komputer dan dapat melihar pergerakan I/O yang telah dibuat berdasarkan Program .

Saran

Dengan menggunakan simulator LadSim ini merupakan salah satu media agar

mampu memahami sistem PLC sebelum terjun ke dunia sesungguhnya, untuk itu

diharapkan diberikan asupan materi tambahan yang tidak bisa didapatkan saat

menggunakan simulator LadSim untuk memberikan wawasan tambahan agar lebih siap

menghadapi sistem PLC yang sebenarnya

You might also like

- Basic PLC-1Document102 pagesBasic PLC-1danudwiprasetyo100% (1)

- Mengoperasikan Mesin Produksi Dengan Kendali PLCDocument111 pagesMengoperasikan Mesin Produksi Dengan Kendali PLCagusmuliaadnyanaNo ratings yet

- Belajar PLC OmronDocument42 pagesBelajar PLC OmronTirta BudiawanNo ratings yet

- Ebook PLC Cp1e PDFDocument78 pagesEbook PLC Cp1e PDFTeguh Triyanto0% (1)

- Laporan Praktikum Traffic Light 4 Jalur Dengan PLCDocument13 pagesLaporan Praktikum Traffic Light 4 Jalur Dengan PLCReiyan Fate Destiny100% (1)

- Bahan Ajar PLCDocument126 pagesBahan Ajar PLCto_heryantoNo ratings yet

- Modul Automasi Industri 2013Document75 pagesModul Automasi Industri 2013Muhammad Royyan Zahir100% (1)

- Memahami Daerah Memori dan Pemrograman Kendali PLCDocument15 pagesMemahami Daerah Memori dan Pemrograman Kendali PLCRohmatTriMulyadiNo ratings yet

- Uts PLCDocument13 pagesUts PLCHendra SahertianNo ratings yet

- PLCDocument60 pagesPLCChaeriah WaelNo ratings yet

- 4 PLC Dasar Dasar PemrogramanDocument39 pages4 PLC Dasar Dasar PemrogramanSarna Gap AwaqNo ratings yet

- Laporan Praktikum PLC & Instalasi Listrik 18410023Document18 pagesLaporan Praktikum PLC & Instalasi Listrik 18410023Ndra MldNo ratings yet

- Teknik Pemeliharaan Dan Sistem Perbaikan Elektronika 1Document200 pagesTeknik Pemeliharaan Dan Sistem Perbaikan Elektronika 1BelajarOnlineGratis100% (1)

- PKDLE (Pengenalan Konsep Dasar Listrik & Elektronika)Document82 pagesPKDLE (Pengenalan Konsep Dasar Listrik & Elektronika)Dharmawan100% (2)

- Mikrokontroler MCSDocument89 pagesMikrokontroler MCSrnepology100% (1)

- Mengenal PLC Dan Tutorial Logixpro Simulasi PLC Door SimulatorDocument5 pagesMengenal PLC Dan Tutorial Logixpro Simulasi PLC Door SimulatoryulianNo ratings yet

- JUDULDocument63 pagesJUDULagung hidayat01No ratings yet

- Sistem Kontrol TerprogramDocument115 pagesSistem Kontrol TerprogramMas Bas100% (1)

- Desain Sistem Kontrol Elektropneumatik EditDocument60 pagesDesain Sistem Kontrol Elektropneumatik EditRisqi Sani PratamaNo ratings yet

- Memulai PLC OmronDocument8 pagesMemulai PLC OmronPandi SNo ratings yet

- Bukumekatronik Edisi2Document150 pagesBukumekatronik Edisi2John RamboNo ratings yet

- PLC Basic 1days (First) 1Document101 pagesPLC Basic 1days (First) 1Candra Wahyu SportyawanNo ratings yet

- Teori Kelistrikan DasarDocument64 pagesTeori Kelistrikan DasarMirda HanumNo ratings yet

- OtomatisPintuDocument8 pagesOtomatisPintusena shinodaNo ratings yet

- 01 Belajar Mikrokontroler Atmel At89c51 PDFDocument138 pages01 Belajar Mikrokontroler Atmel At89c51 PDFmasnumanNo ratings yet

- MENGENAL PLCDocument33 pagesMENGENAL PLCDeny Adhi SoetjahjaNo ratings yet

- Mengenal Komponen ElektronikaDocument74 pagesMengenal Komponen ElektronikaOlive Iin100% (1)

- Modul Praktek Sistem OtomasiDocument52 pagesModul Praktek Sistem Otomasigysamau100% (1)

- Mini Monster Trainer Arduino KitDocument116 pagesMini Monster Trainer Arduino KitBudiSantosoNo ratings yet

- PLC] Jenis-jenis modul input dan output PLCDocument5 pagesPLC] Jenis-jenis modul input dan output PLCgitha agustNo ratings yet

- PLC SCHNEIDERDocument25 pagesPLC SCHNEIDERMuhammad Bismi FatullahNo ratings yet

- Wiring PLCDocument10 pagesWiring PLCSuroboyo TubanNo ratings yet

- Programmable Logic Control (PLC) - Jawaban Contoh Soal CTCDocument3 pagesProgrammable Logic Control (PLC) - Jawaban Contoh Soal CTCIka Nurul FajarwatiNo ratings yet

- SEJARAH PLCDocument49 pagesSEJARAH PLCAhmad RifqiNo ratings yet

- Berbagai Merek PLCDocument5 pagesBerbagai Merek PLCWynnNo ratings yet

- Motor ServoDocument3 pagesMotor ServoAde Diana PutriNo ratings yet

- PLC Bab 5-6-7-8-9Document52 pagesPLC Bab 5-6-7-8-9Iwan RuhiyanaNo ratings yet

- PLC Job SheetDocument14 pagesPLC Job SheetAbizar Agusta FerdyansyahNo ratings yet

- Program Tugas Besar PLCDocument25 pagesProgram Tugas Besar PLCFikri Imam RahmanNo ratings yet

- PLCDocument45 pagesPLCelzhNo ratings yet

- KENDALI_PLCDocument20 pagesKENDALI_PLCmorganNo ratings yet

- Mikrokontroler ATmega8 sistem minimumDocument3 pagesMikrokontroler ATmega8 sistem minimumLucNo ratings yet

- Laporan PLCDocument44 pagesLaporan PLCPrabu YudistiraNo ratings yet

- Simulator LadSim (PLC)Document23 pagesSimulator LadSim (PLC)Roland MahendraNo ratings yet

- OPTIMALKAN PLCDocument34 pagesOPTIMALKAN PLCRafli NaufalNo ratings yet

- 1.3 Programmable Logic Controller Modul (Rev)Document10 pages1.3 Programmable Logic Controller Modul (Rev)Tama RadityaNo ratings yet

- Programable Logic ControllerDocument20 pagesProgramable Logic ControllerDanang ErwantoNo ratings yet

- PLC 2Document33 pagesPLC 2namhada2002No ratings yet

- 1.3 Programmable Logic Controller Modul (Rev)Document10 pages1.3 Programmable Logic Controller Modul (Rev)Ahmad HidayatNo ratings yet

- PLC April 2015Document49 pagesPLC April 2015mugiwaraNo ratings yet

- PLC (Program Logic Control) : Cara Kerjanya BeginiDocument7 pagesPLC (Program Logic Control) : Cara Kerjanya BeginialfatihNo ratings yet

- MODUL - PLC Input Output DigitalDocument22 pagesMODUL - PLC Input Output DigitalBudi SuhendroNo ratings yet

- Makalah PLCDocument15 pagesMakalah PLCValerina ArfiantiNo ratings yet

- Kontrol Logika TerprogramDocument12 pagesKontrol Logika TerprogramTonnyNo ratings yet

- Mekatronika Modul 1Document18 pagesMekatronika Modul 1Agung Tri WicaksonoNo ratings yet

- SEJARAH PLCDocument11 pagesSEJARAH PLCDoni Nax AbdulNo ratings yet

- PLC PROGRAMMINGDocument14 pagesPLC PROGRAMMINGArdianSaputra Maulana ThelarkdeferseNo ratings yet

- Laporan PLCDocument23 pagesLaporan PLCDzakiyy Waliyu RahmanNo ratings yet

- Pengertian dan Struktur Dasar PLCDocument14 pagesPengertian dan Struktur Dasar PLCAgung FajaruddinNo ratings yet

- PLCDocument22 pagesPLCMochamad Gathan FadillahNo ratings yet

- Permen Kominfo Tentang Kode Etik Pegawai 15 Mar 2012 TTDDocument7 pagesPermen Kominfo Tentang Kode Etik Pegawai 15 Mar 2012 TTDilayyinanNo ratings yet

- Membuat Aplikasi SMS Gateway Sederhana Dengan PHPDocument6 pagesMembuat Aplikasi SMS Gateway Sederhana Dengan PHPNata100% (3)

- Bab 2 - 10-50Document39 pagesBab 2 - 10-50ilayyinanNo ratings yet

- PEMILUDocument23 pagesPEMILUilayyinanNo ratings yet

- Jenis-Jenis KompresorDocument1 pageJenis-Jenis KompresorilayyinanNo ratings yet

- 06 Fakhry MG Tugas - 4Document2 pages06 Fakhry MG Tugas - 4ilayyinanNo ratings yet

- Smslib Sebagai GatewayDocument5 pagesSmslib Sebagai GatewayNanang ArsNo ratings yet

- PP PsteDocument70 pagesPP PsteIndra NurdiyantoNo ratings yet

- PHP CoderDocument37 pagesPHP CoderAndri SetiawanNo ratings yet

- Contoh Prosedur Pengendalian DokumenDocument22 pagesContoh Prosedur Pengendalian Dokumentupel13100% (2)

- Format LaporanDocument2 pagesFormat LaporanilayyinanNo ratings yet

- Strategi BelaJarDocument5 pagesStrategi BelaJarilayyinanNo ratings yet

- Latihan MembacaDocument5 pagesLatihan MembacailayyinanNo ratings yet

- Presentasi Disc BrakeDocument18 pagesPresentasi Disc BrakeilayyinanNo ratings yet

- Paper Rubber Injection Molding MachineDocument4 pagesPaper Rubber Injection Molding MachineilayyinanNo ratings yet

- I Dont KnowDocument16 pagesI Dont KnowilayyinanNo ratings yet

- Array Dan StringDocument4 pagesArray Dan StringNurul HikmahNo ratings yet

- UsarttDocument6 pagesUsarttilayyinanNo ratings yet

- Pengenalan Algoritma Dan Pemrograman Dengan C++Document35 pagesPengenalan Algoritma Dan Pemrograman Dengan C++ilayyinanNo ratings yet

- Analisa Berbagai IC MikroprosesorDocument61 pagesAnalisa Berbagai IC Mikroprosesorilayyinan100% (2)

- MotivasiDocument3 pagesMotivasiilayyinanNo ratings yet

- Pengenalan Visual Basic 6, Pemrograman Database, Laporan, Menu & Toolbar (Inan Layyinan)Document116 pagesPengenalan Visual Basic 6, Pemrograman Database, Laporan, Menu & Toolbar (Inan Layyinan)ilayyinanNo ratings yet

- Pengenalan DatabaseDocument86 pagesPengenalan DatabaseilayyinanNo ratings yet

- Hk. Faraday (Catherine)Document1 pageHk. Faraday (Catherine)ilayyinanNo ratings yet

- Contoh Soal (Kelompok)Document5 pagesContoh Soal (Kelompok)ilayyinan50% (2)

- PLC (Programmable Logic Control) Dengan Simulator Zelio SoftDocument35 pagesPLC (Programmable Logic Control) Dengan Simulator Zelio Softilayyinan80% (5)

- To MTKDocument3 pagesTo MTKilayyinanNo ratings yet

- Naskah KhutbahDocument1 pageNaskah KhutbahilayyinanNo ratings yet

![PLC] Jenis-jenis modul input dan output PLC](https://imgv2-2-f.scribdassets.com/img/document/385991288/149x198/c8b3277fff/1545456351?v=1)