Professional Documents

Culture Documents

Soldadura en Oleoductos y Gasoductos API 1104 Rollino 1

Uploaded by

Daniela MarinOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Soldadura en Oleoductos y Gasoductos API 1104 Rollino 1

Uploaded by

Daniela MarinCopyright:

Available Formats

"#$%&%'(& %) *$)#%'+,#-. /&-#%'+,#- 0 *,(&- 123)&-4 Pg.

i

5364 7'893 : 7#$$;3#; rrollinoyahoo.com rollinorasme.org

!"#$%$&'% )* +#)"$&,-"./ 0%."$&,-".

1 "-'%. 23*)%.4

"#$%&%'(& %) *$)#%'+,#-. /&-#%'+,#- 0 *,(&- 123)&-4 Pg. ii

5364 7'893 : 7#$$;3#; rrollinoyahoo.com rollinorasme.org

"#$%&%'(& %) *$)#%'+,#-. /&-#%'+,#- 0 #,(&- <'8)(2&-

Objetivo General:

Brindar los conceptos necesarios para la determinacin y aplicacin de los principales

requerimientos referidos a Soldaduras de Oleoductos y Gasoductos contenidos en los

Cdigos de construccin ASME B31.4, B31.8, B31.11 y en API 1104, para la soldadura

de tuberas de acero al carbono y baja aleacin, usadas en la compresin, bombeo,

transmisin y distribucin de petrleo y derivados, gas, dixido de carbono y nitrgeno

tanto en la Construccin como en el Mantenimiento de lneas en servicio, incluyendo

materiales utilizados, procesos de soldadura, calificaciones, Requisitos de construccin,

Ensayos no destructivos, defectos y reparaciones admisibles en mantenimiento

En el curso se incluyen los siguientes temas:

! Procesos de soldadura aplicables y variables esenciales.

! Conceptos sobre materiales utilizados y sus propiedades.

! Especificacin de compra de materiales.

! Especificacin de procedimiento de soldadura.

! Variables esenciales y no esenciales

! Calificacin de procedimientos de soldadura y soldadores.

! Mtodos de inspeccin y ensayo de soldaduras de produccin..

! Procedimientos aplicables y alcance.

! Alcance de END y criterios de aceptacin.

! Defectos admisibles en operacin y mantenimiento.

! Precauciones en soldaduras de lneas en operacin.

! Procedimientos de reparacin y soldaduras en servicio y Hot Taps.

El curso est dirigido a los responsables de diseo, ingeniera en soldadura,

fabricacin, inspeccin, auditora y mantenimiento de empresas de ingeniera,

construccin, montaje, auditoras, universidades y autoridades regulatorias que

necesiten capacitarse en la gestin eficiente de los requerimientos de soldadura,

calificaciones, inspeccin y ensayos de oleoductos, gasoductos, transporte de barros y

otras tuberas a presin.

"#$%&%'(& %) *$)#%'+,#-. /&-#%'+,#- 0 *,(&- 123)&-4 Pg. iii

5364 7'893 : 7#$$;3#; rrollinoyahoo.com rollinorasme.org

C CO ON NT TE EN NI ID DO O

Parte 1 Introduccin, Materiales y Temas generales

Parte 2 Calificacin de Procedimientos (General)

Parte 3 Calificacin de Soldadores (General)

Parte 4 Soldaduras de Produccin.

Parte 5 Inspeccin y Ensayos de soldaduras.

Parte 6 Soldaduras en Servicio

"#$%&%'(& %) *$)#%'+,#-. /&-#%'+,#- 0 *,(&- 123)&-4 =&(,) > R3 Pg. 1 de 25

5364 7'893 : 7#$$;3#; rrollinoyahoo.com rollinorasme.org

P PA AR RT TE E 1 1: : I In nt tr ro od du uc cc ci i n n, , M Ma at te er ri ia al le es s y y t te em ma as s g ge en ne er ra al le es s.

S So ol ld da ad du ur ra a d de e O Ol le eo od du uc ct to os s y y G Ga as so od du uc ct to os s: : O Ob bj je et ti iv vo os s

Los objetivos principales del curso son:

Desarrollar los lineamientos principales aplicables a la aplicacin de soldadura en

Oleoductos, Gasoductos, Lneas de transporte de barros y otras lneas durante las

etapas de:

" Construccin

" Mantenimiento

R Re eq qu ue er ri im mi ie en nt to os s

Los requerimientos aplicables al diseo, calificacin, inspeccin, ensayos,

mantenimiento y reparacin de soldaduras en Oleoductos, Gasoductos, Lneas de

transporte de barros y otras lneas tanto, en la etapa de construccin como a las lneas

en servicio se encuentran contenidos en:

" Cdigos de construccin

" Normas referenciadas.

C C d di ig go os s d de e C Co on ns st tr ru uc cc ci i n n. .

Los Cdigos ASME que contienen los requisitos aplicables a soldadura de oleoductos

y Gasoductos son:

" ASME B31.4 : Tuberas de Transmisin Petrleo y otros hidrocarburos lquidos.

" ASME B31.8 : Tuberas de transmisin y distribucin de gas.

" ASME B31.11 Transporte de Barros.

"#$%&%'(& %) *$)#%'+,#-. /&-#%'+,#- 0 *,(&- 123)&-4 =&(,) > R3 Pg. 2 de 25

5364 7'893 : 7#$$;3#; rrollinoyahoo.com rollinorasme.org

N No or rm ma as s r re ef fe er re en nc ci ia ad da as s. .

Los requisitos aplicables a:

! Calificacin de procedimientos de soldadura, soldadores y operadores.

! Inspeccin, aceptacin y rechazo de soldaduras de produccin.

! Procedimientos de END

! Criterios de aceptacin.

! Calificaciones para lneas en servicio.

en general no se encuentran descriptos en detalle en los Cdigos de

construccin, sino que estos referencian o indican la aplicacin de otras normas o

cdigos que desarrollan estos temas.

Los principales Cdigos y Normas, referenciadas para calificaciones, requisitos,

ejecucin, inspeccin y ensayo de soldaduras son:

" API 1104

" ASME IX

" AWS D3.6

API 1104 es de las normas referenciadas, la de mayor aplicacin a estas lneas de

tuberas y en la que focaliza el curso.

API 1104 Alcanza tuberas de acero al carbono y aleados, utilizadas en bombeo,

compresin y transmisin de petleo y sus productos, gases combustibles, dixido de

carbono y nitrogeno abarca los siguientes temas.

"#$%&%'(& %) *$)#%'+,#-. /&-#%'+,#- 0 *,(&- 123)&-4 =&(,) > R3 Pg. 3 de 25

5364 7'893 : 7#$$;3#; rrollinoyahoo.com rollinorasme.org

A AP PI I 1 11 10 04 4: :T Te em ma as s q qu ue e a ab ba ar rc ca a

! Calificacin de Procedimientos de soldadura con material de aporte

! Calificacin de soldadores

! Diseo y preparacin de juntas para soldaduras de produccin

! Inspeccin y ensayo de soldaduras de produccin

! Estndares de aceptacin para END

! Remocin y reparacin de defectos

! Soldadura automtica

! Estndar alternativo para aceptacin de soldaduras circunferenciales

! Soldadura en servicio

I In nc cl lu uy ye e. .

! Procedimientos de ensayo radiogrfico

! Procedimiento de ensayo por Ultrasonido

! Procedimiento de ensayo con lquidos penetrantes

! Procedimiento de ensayo con Partculas magnticas

! Estndar de aceptacin de soldaduras de produccin

! Procesos

P Pr ro oc ce es so os s: :

De acuerdo a ASME B31.4, ASME B31.8 y ASME B31-11 las soldaduras pueden ser

realizadas con cualquier proceso, dentro de los que se encuentran:

! SMAW: Soldadura por arco con electrodo revestido,

! SAW: soldadura por arco sumergido,

! GTAW: soldadura por arco con electrodo de tungsteno y proteccin gaseosa

(TIG),

"#$%&%'(& %) *$)#%'+,#-. /&-#%'+,#- 0 *,(&- 123)&-4 =&(,) > R3 Pg. 4 de 25

5364 7'893 : 7#$$;3#; rrollinoyahoo.com rollinorasme.org

! GMAW: Soldadura por arco alambre y

! proteccin gaseosa (MIG),

! FCAW: soldadura por arco alambre tubular,

! OFW: soldadura oxiacetilnica,

! PAW: Soldadura por arco con plasma

! Combinacin de Procesos y Tcnicas

" Otros procesos tambin pueden aplicares.

" Los procesos pueden utilizarse solos o combinados entre si.

" Las tcnicas a utilizar pueden ser:

o Manual,

o Semiautomtica,

o Automtica o

o Una combinacin de estas tcnicas.

T Ti ip po os s d de e S So ol ld da ad du ur ra a. .

Las soldaduras cubiertas por los Cdigos de Construccin son:

! Soldaduras a tope

! Soldaduras Socket Weld

! Soldaduras de Filete

! Soldaduras de Sellos

E Eq qu ui ip po os s. .

No son recomendados ningn tipo de equipamiento en especial sino

caractersticas que deben cumplir para asegurar la calidad de las soldaduras.

"#$%&%'(& %) *$)#%'+,#-. /&-#%'+,#- 0 *,(&- 123)&-4 =&(,) > R3 Pg. 5 de 25

5364 7'893 : 7#$$;3#; rrollinoyahoo.com rollinorasme.org

Los equipos de soldadura para ambos tipo de procesos, gas y arco, deben ser de un

tamao y tipo conveniente para el trabajo y deben ser mantenidos en una condicin que

asegure:

o Soldaduras aceptables,

o Continuidad de operacin, y

o Seguridad del personal.

Los equipos de soldadura por arco elctrico deben ser operados dentro de los rangos

de amperaje y voltaje dados en el procedimiento de soldadura calificado.

Los equipos de soldadura a gas deben ser operados con las caractersticas de llama

y tamaos de soplete dados en el procedimiento de soldadura calificado.

Se debern reparar los equipos que no renen estos requisitos o se remplazaran.

Materiales.

T TU UB BE ER R A A Y Y A AC CC CE ES SO OR RI IO OS S

ASME B31.4, 31.8, B31.11 y API 1104 contemplan la soldadura de tubos y

accesorios que conforman las especificaciones siguientes:

" API Especificacin 5L.

" Especificaciones de ASTM Aplicables.

API 1104 tambin es aplicable a los materiales con propiedades qumicas y

mecnicas que cumplen con una de las especificaciones listadas en los artculos a y b

mencionados arriba, aunque el material no se fabrique de acuerdo con la especificacin.

M Ma at te er ri ia al le es s l li is st ta ad do os s e en n A AS SM ME E: : A AP PI I 5 5L L

El propsito de API 5L es proveer estndares para tubos para conduccin de gas,

agua y petrleo en las industrias de gas y petrleo.

"#$%&%'(& %) *$)#%'+,#-. /&-#%'+,#- 0 *,(&- 123)&-4 =&(,) > R3 Pg. 6 de 25

5364 7'893 : 7#$$;3#; rrollinoyahoo.com rollinorasme.org

Cubre tubos con y sin costura con extremos planos, roscados, tipo campana y

TFL.

Establece requerimientos para dos niveles de especificacin de Producto: PSL1 y

PSL2.

G Gr ra ad do os s, , C Cl la as se es s y y D Di im me en ns si io on ne es s

Grados: API 5L contiene los siguientes grados y prevee la posibilidad de otros.

" Grado A25, A, B, X42, X46, X52, X56, X60, X65, X70 y X80.

" PSL1: A25 a X70

" PSL2: B a X80

C Cl la as se es s: :

o Clase I:

Tema PSL1 PSL2

Tipo de extremo Plano, roscado, acampanado y

acoples especiales

Plano

Soldadura los metodos. (Laser solo para

A25)

Todos los metodos excepto

laser.

Composicion uimica Todos Todos

Aplastamiento/Doblado/Ductil

idad

Todos Todos

Carbono equivalente Solo cuando se lo solicita De acuerdo a grado

Maxima Fluencia NO De acuerdo a grado

Maximo UTS NO De acuerdo a grado

Tenacidad (Impacto, drop

weight)

No requerido Requerido para todos los

grados

END para sin costura Solo cuando se lo solicita Requerido SR4

Reparacion del tubo con

soldadura

Permitido Prohibido

Prueba Hidrostatica Todos Todos

CertiIicacion SR15 SR15.1

"#$%&%'(& %) *$)#%'+,#-. /&-#%'+,#- 0 *,(&- 123)&-4 =&(,) > R3 Pg. 7 de 25

5364 7'893 : 7#$$;3#; rrollinoyahoo.com rollinorasme.org

o Clase II: acero refosforizado con mejores propiedades calidad para roscado y

posible mayor dificultad para doblado que Cl I

D Di im me en ns si io on ne es s: :

Los tubos se especifican por tamao (Size). Esta dimensin se corresponde con las

aplicadas anteriormente o en otros estndares como ser: Dimetro nominal y NPS

(Nominal Pipe Size)

C Co om mo o e es sp pe ec ci if fi ic ca ar r l lo os s t tu ub bo os s a al l c co om mp pr ra ar r. .

API indica que la siguiente informacin debe especificarse para realizar la compra:

o Especificacin: API 5L

o PSL 1 2

o Grado (y clase si aplica)

o Tipo de tubo: Sin costuras, soldadura continua, laser. Ver 5.1.3

o Tamao y dimetro exterior

o Espesor de pared

o Longitud nominal

o Tipo de extremos.

o Fecha de entrega

o Instrucciones de embarque.

Lo siguiente est sujeto al acuerdo comprador-vendedor.

o Tratamiento trmico alternativo de soldaduras.

o Templado y revenido para grado B

o Enrasado de soldaduras en extremos.

o Composicin qumica

o Lmite de carbono equivalente (PSL2)

"#$%&%'(& %) *$)#%'+,#-. /&-#%'+,#- 0 *,(&- 123)&-4 =&(,) > R3 Pg. 8 de 25

5364 7'893 : 7#$$;3#; rrollinoyahoo.com rollinorasme.org

P Pr ro oc ce es so os s d de e f fa ab br ri ic ca ac ci i n n. .

Los siguientes procesos de fabricacin estn incluidos en API 5L:

Sin Costura

Soldadura

continua

Procesos de

Fabricacin.

Sin aporte

Soldadura lser

Soldados:

Arco sumergido

Con Aporte

Gas metal arc

welding

N Ni iv ve el l d de e E Es sp pe ec ci if fi ic ca ac ci i n n d de e P Pr ro od du uc ct to o. .

Establece requerimientos para dos niveles de especificacin de Producto: PSL1 y PSL2.

Estas dos designaciones PSL definen diferentes niveles de requerimientos tcnicos.

"#$%&%'(& %) *$)#%'+,#-. /&-#%'+,#- 0 *,(&- 123)&-4 =&(,) > R3 Pg. 9 de 25

5364 7'893 : 7#$$;3#; rrollinoyahoo.com rollinorasme.org

PSL1 PSL2

Tipo de extremo Plano, roscado, acampanado

y acoples especiales

Plano

Soldadura los metodos. (Laser solo

para A25)

Todos los metodos excepto

laser.

Composicion uimica Todos Todos

Aplastamiento/Doblado/Du

ctilidad

Todos Todos

Carbono equivalente Solo cuando se lo solicita De acuerdo a grado

Maxima Fluencia NO De acuerdo a grado

Maximo UTS NO De acuerdo a grado

Tenacidad (Impacto, drop

weight)

No requerido Requerido para todos los

grados

END para sin costura Solo cuando se lo solicita Requerido SR4

Reparacion del tubo con

soldadura

Permitido Prohibido

Prueba Hidrostatica Todos Todos

CertiIicacion SR15 SR15.1

R Re es su um me en n d de e p pr ro op pi ie ed da ad de es s q qu u m mi ic ca as s y y m me ec c n ni ic ca as s. .

"#$%&%'(& %) *$)#%'+,#-. /&-#%'+,#- 0 *,(&- 123)&-4 =&(,) > R3 Pg. 10 de 25

5364 7'893 : 7#$$;3#; rrollinoyahoo.com rollinorasme.org

Tabla PSL2

C Ca ar rb bo on no o e eq qu ui iv va al le en nt te e: :

PSL1(Tabla 2A)

API 5L Quim.(max) Fluencia min Rotrura min

Grado C Mn psi MPa psi MPa

A25 Cl I 0.21 0.60 25000 172 45000 310

A25 Cl II 0.21 0.60 25000 207 45000 331

A 0.22 0.90 30000 241 48000 414

B 0.28 1.20 35000 241 60000 414

X42 0.28 1.30 42000 290 60000 414

X46 0.28 1.40 46000 317 63000 434

X52 0.28 1.40 52000 359 66000 455

X56 0.28 1.40 56000 386 71000 490

X60 0.28 1.40 60000 414 75000 517

X65 0.28 1.40 65000 448 77000 531

X70 0.28 1.40 70000 483 82000 565

API 5L Quim. (max) Fluencia min Fluencia min Rotura min Rotura max

Grado C Mn psi MPa psi MPa psi MPa psi MPa

B 0.24 1.20 35000 241 65000 448 60000 414 110000 758

X42 0.24 1.30 42000 290 72000 496 60000 414 110000 758

X46 0.24 1.40 46000 317 76000 524 63000 434 110000 758

X52 0.24 1.40 52000 359 77000 531 66000 455 110000 758

X56 0.24 1.40 56000 386 79000 544 71000 490 110000 758

X60 0.24 1.40 60000 414 82000 565 75000 517 110000 758

X65 0.24 1.40 65000 448 87000 600 77000 531 110000 758

X70 0.24 1.40 70000 483 90000 621 82000 565 110000 758

X80 0.24 1.40 80000 552 10000 690 90000 621 120000 827

"#$%&%'(& %) *$)#%'+,#-. /&-#%'+,#- 0 *,(&- 123)&-4 =&(,) > R3 Pg. 11 de 25

5364 7'893 : 7#$$;3#; rrollinoyahoo.com rollinorasme.org

Para el caso de PSL2 debe realizarse el clculo del carbono equivalente (CE) de

acuerdo con la siguiente frmula e informarse:

CE (Pem) = C + Si/30 + Mn/20 + Cu/20 + Ni/60 + Cr/20 + Mo/15 + V/10 + 5B (Para C <

0.12%)

CE (IIW) = C + Si/30 + Mn/6 + Cr/5 + Mo/5+ V/5 + Ni/15 + Cu/15 (Para C > 0.12%)

Los valores mximos de CE especificados son los siguientes: (Excluidos X80 y

todos los tubos de espesor mayor a 0.8 in (20.3mm); para los cuales debe acordarse

entre fabricante y comprador)

CE (Pem) < 0.25%

CE (IIW) < 0.43%

A Ap pl la as st ta am mi ie en nt to o

Para tubos de grado superior A-25 para todas las relaciones dimetro espesor

debe aplastarse hasta los 2/3 del dimetro exterior sin que se produzcan grietas/

aberturas en la soldadura. (75% para A25)

Para relaciones de dimetro D/t>10 debe continuarse el aplastamiento hasta alcanzar

una distancia de 1/3 del dimetro exterior sin que se produzcan grietas/ aberturas en

otras zonas que no sean la soldadura. (66% para A25)

Para todas las relaciones dimetro espesor debe continuarse el aplastamiento

hasta que se produzca contacto de las caras de tubo aplastado sin que se produzcan

evidencias de laminaciones o metal quemado.

Se considera soldadura la zona que se extiende 0,25in. ms all la de la lnea de

fusin para tubos menores a 2 3/8 in. y 0,5 in para los mayores.

"#$%&%'(& %) *$)#%'+,#-. /&-#%'+,#- 0 *,(&- 123)&-4 =&(,) > R3 Pg. 12 de 25

5364 7'893 : 7#$$;3#; rrollinoyahoo.com rollinorasme.org

D Do ob bl la ad do o

Para tubos A 25 de 2 3/8 in. de dimetro y menores, debe realizarse ensayo de

doblado a mnimo 90 con un mandril de dimetro no menor que 12 veces el dimetro

exterior del tubo bajo ensayo y con la soldadura ubicada a 45 de la zona de contacto

mandril-tubo, sin que se produzcan grietas en el material base ni aberturas en la

soldadura.

E En ns sa ay yo o d de e d du uc ct ti il li id da ad d d de e s so ol ld da ad du ur ra a

"#$%&%'(& %) *$)#%'+,#-. /&-#%'+,#- 0 *,(&- 123)&-4 =&(,) > R3 Pg. 13 de 25

5364 7'893 : 7#$$;3#; rrollinoyahoo.com rollinorasme.org

Plegado: De muestras tomadas de las soldaduras helicoidales y longitudinales en

cantidad, ubicacin y combinaciones de dimetro, espesor y grado indicados por la

norma.

Impacto

Debe ser realizado aplicando el procedimiento y equipos indicados en ASTM A

370. Pueden utilizarse probetas de tamao reducido cuando el espesor no es suficiente

o cuando se espera que la energa absorbida exceda el fondo de escala del equipo de

ensayo.

"#$%&%'(& %) *$)#%'+,#-. /&-#%'+,#- 0 *,(&- 123)&-4 =&(,) > R3 Pg. 14 de 25

5364 7'893 : 7#$$;3#; rrollinoyahoo.com rollinorasme.org

Las probetas se extraen del material base del tubo. Para tubos soldados se

extraen a 90 de la soldadura y la entalla a travs del espesor.

Los criterios de aceptacin que se aplican son el porcentaje de fractura dctil

(valores orientativos: min. Promedio de tres probetas 60% y min promedio de ensayos

de toda la orden 80%) y la energas absorbida (Valores de acuerdo a lo requerido por el

comprador)

El suplemento SR5 provee los detalles y requerimientos para este ensayo. La

siguiente figura ejemplifica las zonas de extraccin de probetas.

"#$%&%'(& %) *$)#%'+,#-. /&-#%'+,#- 0 *,(&- 123)&-4 =&(,) > R3 Pg. 15 de 25

5364 7'893 : 7#$$;3#; rrollinoyahoo.com rollinorasme.org

C Ca a d da a d de e P Pe es so o ( (D Dr ro op p W We ei ig gh ht t) )

Cuando es requerido, la tenacidad a la fractura debe ser determinada por medio de este

ensayo para tubos de 20 in. y mayores en X52 y mayores.

El suplemento SR6 provee los detalles y requerimientos para este ensayo

P Pr ru ue eb ba a d de e P Pr re es si i n n. .

El valor mnimo de prueba estndar es el dado en las tablas 4, 5, 6A, 6B, 6C, E-6A,

E-6B, or E-6C;

La presin de prueba alternativa dada en las Tables 6A, 6B, 6C, E-6A, E-6B, o E-

6C se aplica si lo solicita el comprador.

Un valor de prueba ms alto que el estndar puede ser aplicado a menos que lo

limite el comprador.

La siguiente tabla indica los % de fluencia (cedencia) a alcanzar durante la prueba

y contiene las ecuaciones de clculo.

"#$%&%'(& %) *$)#%'+,#-. /&-#%'+,#- 0 *,(&- 123)&-4 =&(,) > R3 Pg. 16 de 25

5364 7'893 : 7#$$;3#; rrollinoyahoo.com rollinorasme.org

S= SMYS multiplicado por el factor indicado en la norma (Varia segn el tipo de ensayo,

grado de tubo y espesores entre 60 y 90%)

t: Espesor

D: Dimetro

La siguiente figura es un ejemplo de de valores de Prueba de Presin:

"#$%&%'(& %) *$)#%'+,#-. /&-#%'+,#- 0 *,(&- 123)&-4 =&(,) > R3 Pg. 17 de 25

5364 7'893 : 7#$$;3#; rrollinoyahoo.com rollinorasme.org

"#$%&%'(& %) *$)#%'+,#-. /&-#%'+,#- 0 *,(&- 123)&-4 =&(,) > R3 Pg. 18 de 25

5364 7'893 : 7#$$;3#; rrollinoyahoo.com rollinorasme.org

T To ol le er ra an nc ci ia as s d di im me en ns si io on na al le es s: :

D Di i m me et tr ro o

API 5L indica tolerancias dimensionales para los tubos en dos zonas distintas.

Cuerpo y Extremos.

La tabla 7 indica las tolerancias en el cuerpo.

La tabla 8 indica las tolerancias en los extremos.

"#$%&%'(& %) *$)#%'+,#-. /&-#%'+,#- 0 *,(&- 123)&-4 =&(,) > R3 Pg. 19 de 25

5364 7'893 : 7#$$;3#; rrollinoyahoo.com rollinorasme.org

E Es sp pe es so or r. .

E Es sp pe ec ci if fi ic ca ac ci io on ne es s A AS ST TM M: :

ASME B31.4 Y B31.8 listan las siguientes especificaciones ASTM como aplicables:

! ASTM-A53, 106, 134, 135, 139, 333, 381, 524, 530, 671, 672.

A continuacin se resumen a manera de ejemplo, propiedades fisico-qumicas de

algunos de estos tubos.

"#$%&%'(& %) *$)#%'+,#-. /&-#%'+,#- 0 *,(&- 123)&-4 =&(,) > R3 Pg. 20 de 25

5364 7'893 : 7#$$;3#; rrollinoyahoo.com rollinorasme.org

ASTM: Quimico orientativo

ASTM: Resistencia orientativa

ASTM Grado Quim. (Se indica solo max a manera de ejemplo)

C Mn Cu

(1)

Ni

(1)

Cr

(1)

Mo

(1)

V

(1)

Al

A53 A 0.25 0,95 0,4 0,4 0,4 0,15 0,08

A53 B 0,30 1.20 0,4 0,4 0,4 0,15 0,08

A106 A 0.25 0,93 0,4 0,4 0,4 0,15

A106 B 0,30 1,06 0,4 0,4 0,4 0,15

A106 C 0,35 1,06 0,4 0,4 0,4 0,15

A135 A 0.24 1.40

A135 B 0.24 1.40

A139 D 0.30 1.30

A139 E 0,30 1.40

A333 8 0.12 1.05 0,75 0,98 1,01 0,30

"#$%&%'(& %) *$)#%'+,#-. /&-#%'+,#- 0 *,(&- 123)&-4 =&(,) > R3 Pg. 21 de 25

5364 7'893 : 7#$$;3#; rrollinoyahoo.com rollinorasme.org

METAL DE APORTE

Los metales de aporte deben conformar una de las siguientes especificaciones:

a. AWS A5.1.

b. AWS A5.5.

c. AWS A5.2.

d. AWS A5.17.

e AWS A5.18.

f. AWS A5.20.

g. AWS A5.29.

h. AWS A5.28.

Metales de aporte que no corresponden a las especificaciones arriba mencionadas

pueden ser usados si son empleados en la calificacin del procedimiento.

Los materiales de aporte son agrupados por API 1104, de acuerdo a lo siguiente:

ASTM Grado Fluencia min Rotura min

psi MPa psi MPa

A53 A 30000 205 48000 330

A53 B 35000 241 60000 415

A106 A 30000 205 48000 330

A106 B 35000 241 60000 415

A106 C 40000 275 70000 485

A135 A 30000 205 48000 330

A135 B 35000 241 60000 415

A139 D 46000 315 60000 415

A139 E 52000 360 66000 455

A333 8 75000 515 100000 690

A524

A530

"#$%&%'(& %) *$)#%'+,#-. /&-#%'+,#- 0 *,(&- 123)&-4 =&(,) > R3 Pg. 22 de 25

5364 7'893 : 7#$$;3#; rrollinoyahoo.com rollinorasme.org

Grupo Especificacin Electrodo Fundente

1 A5.1

A5.5

E6010, E6011

E7010, E7011

2 A5.5 E8010, E8011, E9010

3 A5.1 o A5.5

A5.5

E7015, E7016, E7018

E8015, E8016, E8018, E9018

4 A5.17 EL8, EL8K, EL12, EM5K,

EM12K,EM13K, EM15K

P6XZ, P6X0, F6X2,

F7XZ, F7X0, F7X2

5 A5.18, A5.28 ER70S 2, ER70S 6, ER80S - D2, ER90S - G

6 A5.2 RG60, RG65

7 A5.20 E61T GS, E71T - GS

8 A5.29 E71T8 - K6

9 A5.29 E91T8 - G

!"#$%$&'% )* +#)"$&,-". / 0%."$&,-". 1 2%'-) 3 1 2'",)$454)*-".673

Ing. Ruben E Rollino: rrollinoyahoo.com ; rollinorasme.org

1

ng. Ruben E Rollino ng. Ruben E Rollino 1 1

API 1104 API 1104

ng. Ruben E Rollino ng. Ruben E Rollino 2 2

CaIificaciones requeridas CaIificaciones requeridas

De acuerdo a ASME B31.4, 31.8 y 31.11, antes de iniciar las De acuerdo a ASME B31.4, 31.8 y 31.11, antes de iniciar las

soldaduras debe: soldaduras debe:

Establecerse y calificarse los procedimientos de soldadura. Establecerse y calificarse los procedimientos de soldadura.

Calificarse los Soldadores y Operadores de Soldadura de Calificarse los Soldadores y Operadores de Soldadura de

acuerdo a AP1104 o ASME X. acuerdo a AP1104 o ASME X.

De acuerdo a ASME B 31.8 los requerimientos para calificacin De acuerdo a ASME B 31.8 los requerimientos para calificacin

de soldadores dependen del nivel de tensiones de operacin de soldadores dependen del nivel de tensiones de operacin

de la lnea de la lnea- -

En general, salvo algunas excepciones, los cdigos permiten la En general, salvo algunas excepciones, los cdigos permiten la

calificacin de acuerdo a API 1104 o ASME IX. calificacin de acuerdo a API 1104 o ASME IX.

!"#$%$&'% )* +#)"$&,-". / 0%."$&,-". 1 2%'-) 3 1 2'",)$454)*-".673

Ing. Ruben E Rollino: rrollinoyahoo.com ; rollinorasme.org

2

ng. Ruben E Rollino ng. Ruben E Rollino 3 3

CaIificacin de Procedimiento (API 1104) CaIificacin de Procedimiento (API 1104)

Antes del inicio de las actividades de soldadura de produccin: Antes del inicio de las actividades de soldadura de produccin:

Debe establecerse una Especificacin de Procedimiento de Debe establecerse una Especificacin de Procedimiento de

Soldadura. Soldadura.

El Procedimiento debe ser calificado para demostrar que las El Procedimiento debe ser calificado para demostrar que las

soldaduras tendrn propiedades mecnicas adecuadas (tales soldaduras tendrn propiedades mecnicas adecuadas (tales

como tensin, ductilidad, y dureza) y los defectos no superan lo como tensin, ductilidad, y dureza) y los defectos no superan lo

admitido. admitido.

La calidad de la soldadura debe ser determinada por ensayos La calidad de la soldadura debe ser determinada por ensayos

destructivos. destructivos.

ng. Ruben E Rollino ng. Ruben E Rollino 4 4

Seccin 5: Seccin 5: Calificacin de Procedimientos para soldaduras con Calificacin de Procedimientos para soldaduras con

agregado de material de aporte. agregado de material de aporte.

Seccin 12: Seccin 12: Calificacin de Procedimientos para soldaduras Calificacin de Procedimientos para soldaduras

mecanizadas con agregado de material de aporte. mecanizadas con agregado de material de aporte.

Seccin 13: Seccin 13: Calificacin de Procedimientos para soldadura Calificacin de Procedimientos para soldadura

automtica y sin agregado de material de aporte. automtica y sin agregado de material de aporte.

A continuacin se describe los requerimientos y lineamientos A continuacin se describe los requerimientos y lineamientos

correspondientes a la seccin 5. correspondientes a la seccin 5.

!"#$%$&'% )* +#)"$&,-". / 0%."$&,-". 1 2%'-) 3 1 2'",)$454)*-".673

Ing. Ruben E Rollino: rrollinoyahoo.com ; rollinorasme.org

3

ng. Ruben E Rollino ng. Ruben E Rollino 5 5

Especificacin de Procedimiento de SoIdadura Especificacin de Procedimiento de SoIdadura

La especificacin del procedimiento deber incluir La especificacin del procedimiento deber incluir: :

Proceso Proceso

Materiales de Tubera y Accesorios Materiales de Tubera y Accesorios

Dimetros y Espesores de Pared Dimetros y Espesores de Pared

Diseo de Junta Diseo de Junta

Metal de Aporte y Nmero de pasadas Metal de Aporte y Nmero de pasadas

Caractersticas Elctricas y/o de llama Caractersticas Elctricas y/o de llama

Posicin Posicin

Direccin de Soldadura Direccin de Soldadura

Tiempo Entre pasadas Tiempo Entre pasadas

Tipo de Presentadores de alineacin y Remocin Tipo de Presentadores de alineacin y Remocin

Limpieza y/o esmerilado/amolado Limpieza y/o esmerilado/amolado

Pre Pre - - y Post Tratamiento Trmico y Post Tratamiento Trmico

Fundente o Gas de Proteccin y Caudal. Fundente o Gas de Proteccin y Caudal.

Velocidad de Avance Velocidad de Avance

ng. Ruben E Rollino ng. Ruben E Rollino 6 6

Proceso

Debe identiIicarse el proceso, procesos o combinacion indicando si es

soldadura manual, semiautomatica, o automatico

Materiales de Tubera y Accesorios:

Los materiales a los que se aplica el procedimiento deberan ser identiIicados.

La especiIicacion de API 5L para tuberia, asi como los materiales que

conIorman a las especiIicaciones aceptables de ASTM, pueden ser agrupados

(ver API 1104 5.4.2.2),

El ensayo de caliIicacion se hace en el material con la maxima tension de

Iluencia minima EspeciIicada en el grupo.

Cuando los materiales soldados son de dos grupos de materiales

diIerentes, el procedimiento para el grupo de mas alta tension debera ser usado.

!"#$%$&'% )* +#)"$&,-". / 0%."$&,-". 1 2%'-) 3 1 2'",)$454)*-".673

Ing. Ruben E Rollino: rrollinoyahoo.com ; rollinorasme.org

4

ng. Ruben E Rollino ng. Ruben E Rollino 7 7

Dimetros y Espesores de Pared

Los rangos de diametros y espesores de pared sobre el cual el procedimiento

es aplicado deben ser identiIicados. Se dan ejemplos de agrupaciones

sugeridas en API 1104 6.2.2, articulos d y e.

Diseo de 1unta

La especiIicacion debera incluir un esquema de la junta que muestren el

angulo de bisel, el tamao del talon de raiz, y la abertura de raiz o el

espaciado entre los miembros.

Deberan ser mostrados la Iorma y tamao del metal de aporte. si un

respaldo es usado, se debera designar el tipo.

Metal de Aporte y Nmero de pasadas

Se deberan indicar los tamaos y numero de la clasiIicacion del metal de

aporte y el numero minimo y secuencia de pasadas deben ser designadas.

Caractersticas Elctricas

Deberan ser indicadas la corriente y polaridad, y el rango de voltaje y

amperaje para cada electrodo, varilla, o alambre debera ser mostrado.

ng. Ruben E Rollino ng. Ruben E Rollino 8 8

Caractersticas de llama

La especiIicacion debera indicar si la llama es neutra, carburante, u oxidante.

El tamao del oriIicio en la punta del soplete para cada tamao de varilla o

alambre debera ser especiIicado.

Posicin

La especiIicacion debera indicar rodado o soldadura de posicion.

Direccin de Soldadura

La especiIicacion debera indicar si la soldadura es ejecutada en una direccion

ascendente o descendente.

Tiempo Entre pasadas

El tiempo maximo entre la pasada de raiz y el inicio de la segunda pasada, asi

como el tiempo maximo entre la realizacion de la segunda pasada y el inicio

de otras pasadas, debera ser indicado.

!"#$%$&'% )* +#)"$&,-". / 0%."$&,-". 1 2%'-) 3 1 2'",)$454)*-".673

Ing. Ruben E Rollino: rrollinoyahoo.com ; rollinorasme.org

5

ng. Ruben E Rollino ng. Ruben E Rollino 9 9

Tipo de Presentadores de alineacin y su Remocin

Indicar si se utiliza presentador. Si es interior y el porcentaje minimo de

pasada de raiz de soldadura que debe ser completada antes de soltarlo.

Limpieza y/o amolado

Indicar si van a ser usadas herramientas de potencia (electricas/ neumaticas) o

herramientas de mano para la limpieza y amolado, o ambos.

Pre- y Post Tratamiento Trmico

Metodos, temperatura, metodos de control de temperatura, y rango de

temperatura ambiente para Pre y Post tratamiento termico (vea 5.4.2.13 y

14).

Fundente o Gas de Proteccin y Caudal.

Debe indicarse el tipo de composicion del gas y el caudal.

Velocidad de Avance

El rango para la velocidad de avance, en pulgadas por minuto, debera ser

especiIicado para cada pasada.

ng. Ruben E Rollino ng. Ruben E Rollino 10 10

VariabIes EsenciaIes VariabIes EsenciaIes

Un procedimiento debe ser recalificado y una nueva especificac Un procedimiento debe ser recalificado y una nueva especificacin in

debe ser emitida cuando es cambiada cualquiera de las variables debe ser emitida cuando es cambiada cualquiera de las variables

esenciales listadas en 5.4. esenciales listadas en 5.4.

Otros cambios pueden hacerse en el procedimiento sin la Otros cambios pueden hacerse en el procedimiento sin la

necesidad de la recalificacin, con tal que la especificacin de necesidad de la recalificacin, con tal que la especificacin del l

procedimiento est revisada para mostrar los cambios. procedimiento est revisada para mostrar los cambios.

!"#$%$&'% )* +#)"$&,-". / 0%."$&,-". 1 2%'-) 3 1 2'",)$454)*-".673

Ing. Ruben E Rollino: rrollinoyahoo.com ; rollinorasme.org

6

ng. Ruben E Rollino ng. Ruben E Rollino 11 11

CAMBIOS QUE REQUIEREN RECALIFICACIN CAMBIOS QUE REQUIEREN RECALIFICACIN

Proceso de soIdadura o Mtodo de ApIicacin Proceso de soIdadura o Mtodo de ApIicacin

Un cambio del proceso de soldadura o mtodo de aplicacin establ Un cambio del proceso de soldadura o mtodo de aplicacin establecido ecido

en la especificacin del procedimiento (vea 5.4.2.1). en la especificacin del procedimiento (vea 5.4.2.1).

MateriaI Base MateriaI Base

Un cambio en el grupo calificado. Para los propsitos de esta no Un cambio en el grupo calificado. Para los propsitos de esta norma, todos rma, todos

los materiales debern ser agrupados en funcin de la tensin de los materiales debern ser agrupados en funcin de la tensin de fluencia fluencia

mnima especificada como sigue: mnima especificada como sigue:

a. a. < < a 42,000 psi (289.58 a 42,000 psi (289.58 MPa MPa). ).

b. > a 42,000 psi (289.58 b. > a 42,000 psi (289.58 MPa MPa) y < a 65,000 psi (448.16 ) y < a 65,000 psi (448.16 MPa MPa). ).

c. Para los materiales con una tensin de fluencia mnima especi c. Para los materiales con una tensin de fluencia mnima especificada ficada

mayor o igual a 65,000 libras por pulgada cuadrada (448.16 mayor o igual a 65,000 libras por pulgada cuadrada (448.16 MPa MPa) cada ) cada

grado deber recibir un ensayo de calificacin separado. grado deber recibir un ensayo de calificacin separado.

Nota: El agrupamiento no implica que los materiales puedan ser Nota: El agrupamiento no implica que los materiales puedan ser

cambiados indiscriminadamente sin considerar la compatibilidad cambiados indiscriminadamente sin considerar la compatibilidad de el de el

material base y metal de aporte del punto de vista de las propi material base y metal de aporte del punto de vista de las propiedades edades

metalrgicas y mecnicas y requisitos de metalrgicas y mecnicas y requisitos de Pre Pre - - y Post y Post tratamiento tratamiento

trmico. trmico.

ng. Ruben E Rollino ng. Ruben E Rollino 12 12

Diseo de junta Diseo de junta

Un cambio mayor en el diseo de junta (por ejemplo, chaIlan en V Un cambio mayor en el diseo de junta (por ejemplo, chaIlan en V a U) a U)

Cambios menores en el angulo de bisel del chaIlan no son variab Cambios menores en el angulo de bisel del chaIlan no son variables esenciales. les esenciales.

Posicin Posicin

Un cambio en la posicion de rodado a Iijo, o viceversa. Un cambio en la posicion de rodado a Iijo, o viceversa.

Espesor de la pared Espesor de la pared

Un cambio de un grupo de espesor de pared a otro.(ejemplo sugeri Un cambio de un grupo de espesor de pared a otro.(ejemplo sugerido en 6.2.2) do en 6.2.2)

! 1. < 3/16in (4.8 milmetros).

! 2. > 3/16in (4.8 mm) y < in (19.1 mm).

! 3. > in (19.05 milmetros).

Metal de Aporte Metal de Aporte

a. Un cambio de un grupo de metal de aporte a otro (vea Tabla 1) a. Un cambio de un grupo de metal de aporte a otro (vea Tabla 1). .

b. Para los materiales de tuberia con Iluencia minima especiIica b. Para los materiales de tuberia con Iluencia minima especiIicada da ~ ~ a 65,000psi a 65,000psi

(448.16 (448.16 MPa MPa), un cambio en la clasiIicacion AWS del metal de aporte (ver 5 ), un cambio en la clasiIicacion AWS del metal de aporte (ver 5.4.2.6). .4.2.6).

Pueden hacerse cambios en el metal de aporte dentro del grupo. L Pueden hacerse cambios en el metal de aporte dentro del grupo. La compatibilidad a compatibilidad

del material base y el metal de aporte deberia ser considerada d del material base y el metal de aporte deberia ser considerada desde el punto de vista esde el punto de vista

de las propiedades mecanicas. de las propiedades mecanicas.

!"#$%$&'% )* +#)"$&,-". / 0%."$&,-". 1 2%'-) 3 1 2'",)$454)*-".673

Ing. Ruben E Rollino: rrollinoyahoo.com ; rollinorasme.org

7

ng. Ruben E Rollino ng. Ruben E Rollino 13 13

Caractersticas EIctricas

Un cambio de la polaridad de electrodo de CC positivo a CC negativa o

viceversa o un cambio en la corriente de CC a CA o viceversa.

Tiempo Entre Pasadas

Un incremento en el mximo tiempo entre la pasada de raz completa y el

inicio de la segunda pasada.

Direccin de SoIdadura

Un cambio de vertical descendente a vertical ascendente, o viceversa,

Gas de Proteccin y caudaI

Un cambio de un gas protector a otro o de una mezcla de gases a otro

Un mayor o menor rango de caudal de proteccin.

Fundente

Ver Tabla 1, Nota a para variables esenciales en cambios en fundentes

VeIocidad de avance

Un cambio en el rango de velocidad de avance.

PrecaIentamiento.

Disminucin de temperatura.

Tratamiento trmico pos soIdadura

Agregado o cambio de rango

ng. Ruben E Rollino ng. Ruben E Rollino 14 14

E91T8 - G A5.29 11

E71T8 - K6 A5.29 10

E61T - GS, E71T - GS A5.20 9

RG60, RG65 A5.2 8

ER80S - D2 A5.28 7

ER70S - 6 A5.18 6

ER70S - 2 A5.18 5

P6XZ, P6X0, F6X2,

F7XZ, F7X0, F7X2

EL8, EL8K, EL12, EM5K,

EM12K,EM13K, EM15K

A5.17 4

E7015, E7016, E7018

E8015, E8016, E8018

A5.1 o A5.5

A5.5

3

E8010, E8011 A5.5 2

E6010, E6011

E7010, E7011

A5.1

A5.5

1

Fundente EIectrodo Especificacin Grupo

"#$%# '

!"#$%$&'% )* +#)"$&,-". / 0%."$&,-". 1 2%'-) 3 1 2'",)$454)*-".673

Ing. Ruben E Rollino: rrollinoyahoo.com ; rollinorasme.org

8

ng. Ruben E Rollino ng. Ruben E Rollino 15 15

CaIificacin de Procedimiento CaIificacin de Procedimiento

de SoIdaduras a Tope de SoIdaduras a Tope

ng. Ruben E Rollino ng. Ruben E Rollino 16 16

Nota.

a

. Una probeta de nick break v una de plegado de rai: deben tomarse de cada uno de las dos probetas de soldadura o para

diametros menores o iguales a 1.335 in (33.4mm).Una probeta de traccion de seccion completa debe ser tomada.

b

. Para materiales con resistencia a la fluencia especificada mavor a 42000 psi (290 MPa) un minimo de una probeta de

traccion es requerida.

16 8 0 0 4 4 ~ 323.9 ~12.75

8 4 0 0 2 2 ~ 114.3 a 323,9 ~ 4,5 a 12,75

4 2 0 0 2 0

b

60.3 a 114.3 2,375 a 4,5

Espesor de pared ~ 0,5in (12.7mm)

16 0 4 4 4 4 ~ 323.9 ~12.75

8 0 2 2 2 2 ~ 114.3 a 323,9 ~ 4,5 a 12,75

4 0 0 2 2 0

b

60.3 a 114.3 2,375 a 4,5

4

a

0 2 0 2 0

b

60.3 2,3758

Espesor de pared 0,5in (12.7mm)

mm Pulg.

Total Plegado

Lateral

Plegado

Raiz

Plegado

Cara

Nick

Breack

Traccin

Cantidad de probetas Dimetro exterior

TABLA 2: Cantidad y Tipo de probetas para caliIicacion de procedimiento

!"#$%$&'% )* +#)"$&,-". / 0%."$&,-". 1 2%'-) 3 1 2'",)$454)*-".673

Ing. Ruben E Rollino: rrollinoyahoo.com ; rollinorasme.org

9

ng. Ruben E Rollino ng. Ruben E Rollino 17 17

EjempIo de distribucin de probetas EjempIo de distribucin de probetas

ng. Ruben E Rollino ng. Ruben E Rollino 18 18

ENSAYO DE RESISTENCIA A LA TRACCIN ENSAYO DE RESISTENCIA A LA TRACCIN

Preparacin Preparacin

Las probetas para ensayo de resistencia a la traccion (vea la Fi Las probetas para ensayo de resistencia a la traccion (vea la Figura 4) deberan ser gura 4) deberan ser

aproximadamente de 9 pulgadas (230 milimetros) de largo y aproxi aproximadamente de 9 pulgadas (230 milimetros) de largo y aproximadamente 1 madamente 1

pulgada (25 milimetros) de ancho. Estas pueden ser preparadas po pulgada (25 milimetros) de ancho. Estas pueden ser preparadas por mecanizado u r mecanizado u

oxicorte, y ninguna otra preparacion es necesaria a menos que lo oxicorte, y ninguna otra preparacion es necesaria a menos que los lados sean s lados sean

ranurados ranurados o no sean paralelos. Si es necesario, las probetas deberan ser o no sean paralelos. Si es necesario, las probetas deberan ser

maquinadas para que los lados sean lisos y paralelos. maquinadas para que los lados sean lisos y paralelos.

!"#$%$&'% )* +#)"$&,-". / 0%."$&,-". 1 2%'-) 3 1 2'",)$454)*-".673

Ing. Ruben E Rollino: rrollinoyahoo.com ; rollinorasme.org

10

ng. Ruben E Rollino ng. Ruben E Rollino 19 19

Mtodo

Las probetas de ensayo de resistencia a la traccion deberan ser rotas bajo carga

, usando un equipo capaz de medir la carga a la que la Ialla ocurre. La resistencia

a la traccion debera ser computada dividiendo la maxima carga de la Ialla por el

area de la seccion transversal mas pequea de la probeta, medida antes de que la

carga sea aplicada.

Requisitos

La resistencia a la traccion de la soldadura, incluyendo la zona de Iusion de cada

probeta, debera ser mayor o igual a la resistencia a la traccion minima

especiIicada del material de la tuberia pero no se requiere que sea igual o

superior a la resistencia real del material de la tuberia.

Si la probeta rompe en la soldadura dentro de los valores especiIicados debe

realizarse ademas inspeccion visual de la zona de rotura utilizando los criterios

de nick break.

Si la probeta rompe debajo de la resistencia minima especiIicado del material de

la tuberia, la soldadura no sera aceptada y debe soldarse una nueva probeta.

ng. Ruben E Rollino ng. Ruben E Rollino 20 20

ENSAYO NICK ENSAYO NICK- -BREAK BREAK

Las probetas de ensayo Nick - Break (vea la Figura 5) debern

ser aproximadamente de 9 pulgadas (230 milmetros) de largo

y aproximadamente 1 pulgada (25 milmetros) de ancho y

pueden ser cortadas a mquina o con oxicorte. Estas debern

ser ranuradas con una profundidad aproximada de 1/8in

(3mm). La figura muestra una probeta opcional.

!"#$%$&'% )* +#)"$&,-". / 0%."$&,-". 1 2%'-) 3 1 2'",)$454)*-".673

Ing. Ruben E Rollino: rrollinoyahoo.com ; rollinorasme.org

11

ng. Ruben E Rollino ng. Ruben E Rollino 21 21

Mtodo Mtodo

Las probetas deben ser rotas por estiramiento en una maquina de Las probetas deben ser rotas por estiramiento en una maquina de traccion, traccion,

apoyando los extremos y golpeando el centro, o apoyando un extre apoyando los extremos y golpeando el centro, o apoyando un extremo y mo y

golpeando el otro extremo con un martillo. El area expuesta de l golpeando el otro extremo con un martillo. El area expuesta de la Iractura debera a Iractura debera

tener al menos / de pulgada de ancho (19 tener al menos / de pulgada de ancho (19 mm mm). ).

Requisitos Requisitos

Las superIicies expuestas deben mostrar penetracion y Iusion com Las superIicies expuestas deben mostrar penetracion y Iusion completa. pleta.

La mayor dimension de cualquier poro no debera exceder 1/16 de p La mayor dimension de cualquier poro no debera exceder 1/16 de pulgada ulgada

(1.6mm (1.6mm), y el area combinada de todos los poros ), y el area combinada de todos los poros al 2 area expuesta. al 2 area expuesta.

Inclusiones de escoria no deben tener mas de 1/32 de proIundida Inclusiones de escoria no deben tener mas de 1/32 de proIundidad d (0.8 (0.8 mm) y mm) y

largo no mayor a 1/8 pulgada largo no mayor a 1/8 pulgada (3 (3 mm) o 0,5 del espesor nominal, (Lo menor). mm) o 0,5 del espesor nominal, (Lo menor).

Debe haber al menos pulgada (12.7 mm) entre escorias adyacente Debe haber al menos pulgada (12.7 mm) entre escorias adyacentes. Ojos de s. Ojos de

pescado, como deIine AWS A3.0, no son causa para el rechazo. pescado, como deIine AWS A3.0, no son causa para el rechazo.

ng. Ruben E Rollino ng. Ruben E Rollino 22 22

DOBLADO DE DOBLADO DE

CARA Y RAIZ CARA Y RAIZ

Las probetas para ensayos de doblado por raiz y cara (vea la Fig Las probetas para ensayos de doblado por raiz y cara (vea la Figura 6) deberan ura 6) deberan

ser aproximadamente de 9 pulgadas (230 milimetros) de largo y ser aproximadamente de 9 pulgadas (230 milimetros) de largo y

aproximadamente de 1 pulgada (25 milimetros) de ancho, y sus bor aproximadamente de 1 pulgada (25 milimetros) de ancho, y sus bordes largos des largos

deberan ser redondeados. Estos pueden ser cortados a maquina o deberan ser redondeados. Estos pueden ser cortados a maquina o con oxicorte. con oxicorte.

Los sobreespesores de soldadura tanto en la cara como en la Los sobreespesores de soldadura tanto en la cara como en la raiz raiz deben ser deben ser

eliminados hasta el nivel del material base. eliminados hasta el nivel del material base.

!"#$%$&'% )* +#)"$&,-". / 0%."$&,-". 1 2%'-) 3 1 2'",)$454)*-".673

Ing. Ruben E Rollino: rrollinoyahoo.com ; rollinorasme.org

12

ng. Ruben E Rollino ng. Ruben E Rollino 23 23

Mtodo Mtodo

Las probetas de raiz y de cara deberan ser Las probetas de raiz y de cara deberan ser

dobladas en un dobladas en un Jig Jig de ensayo de doblado de ensayo de doblado

guiado similar al mostrado en la Figura guiado similar al mostrado en la Figura

9. Cada probeta debera ser puesta en el 9. Cada probeta debera ser puesta en el

dado con la soldadura a medio palmo. dado con la soldadura a medio palmo.

Las probetas de doblado de cara deberan Las probetas de doblado de cara deberan

ser puestas con la cara de la soldadura ser puestas con la cara de la soldadura

hacia el hueco, y las probetas de doblado hacia el hueco, y las probetas de doblado

por raiz deberan ser puestas con la raiz de por raiz deberan ser puestas con la raiz de

la soldadura hacia el hueco. El tapon la soldadura hacia el hueco. El tapon

debera ser Iorzado en el hueco hasta que debera ser Iorzado en el hueco hasta que

la curvatura de las probetas sea la curvatura de las probetas sea

aproximadamente la forma de U. aproximadamente la forma de U.

ng. Ruben E Rollino ng. Ruben E Rollino 24 24

Requisitos Requisitos

El ensayo de doblado se considera aceptable si no se producen g El ensayo de doblado se considera aceptable si no se producen grietas u otro rietas u otro

deIecto que exceda 1/8 de pulgada deIecto que exceda 1/8 de pulgada (3 (3 mm mm) o la mitad del espesor de la pared, (lo ) o la mitad del espesor de la pared, (lo

menor), en cualquier direccion en la soldadura o entre la solda menor), en cualquier direccion en la soldadura o entre la soldadura y la zona de dura y la zona de

Iusion. Las grietas que se originan en el radio exterior del dob Iusion. Las grietas que se originan en el radio exterior del doblado a lo largo de los lado a lo largo de los

bordes de la probeta durante el ensayo y que son menores a 1/4 bordes de la probeta durante el ensayo y que son menores a 1/4 de pulgada de pulgada (6mm), (6mm),

medidos en cualquier direccion, no deberan ser considerados a m medidos en cualquier direccion, no deberan ser considerados a menos que se enos que se

observen deIectos obvios. Cada probeta sujetada al ensayo de do observen deIectos obvios. Cada probeta sujetada al ensayo de doblado debera reunir blado debera reunir

estos requisitos. estos requisitos.

Nota. Para tubos de espesor mavor v cuando la norma lo permite o Nota. Para tubos de espesor mavor v cuando la norma lo permite o exige, se reali:a exige, se reali:a

plegado lateral en ve: de plegado de cara v plegado lateral en ve: de plegado de cara v rai: rai:. .

!"#$%$&'% )* +#)"$&,-". / 0%."$&,-". 1 2%'-) 3 1 2'",)$454)*-".673

Ing. Ruben E Rollino: rrollinoyahoo.com ; rollinorasme.org

13

ng. Ruben E Rollino ng. Ruben E Rollino 25 25

Para Soldaduras de Filete debe Para Soldaduras de Filete debe

realizarse una de las conIiguraciones realizarse una de las conIiguraciones

mostradas en la Figura 10, y ensayar mostradas en la Figura 10, y ensayar

al menos 4 probetas segun indica la al menos 4 probetas segun indica la

Figura 11. Las probetas pueden ser Figura 11. Las probetas pueden ser

rotas por cualquier metodo y la rotas por cualquier metodo y la

soldadura debera mostrar Iusion y soldadura debera mostrar Iusion y

penetracion completa. Los poros y penetracion completa. Los poros y

escorias tienen limitaciones como las escorias tienen limitaciones como las

indicadas para indicadas para nick nick break break . .

ng. Ruben E Rollino ng. Ruben E Rollino 26 26

Seccin 12: Seccin 12: CaIificacin de Procedimientos CaIificacin de Procedimientos

para soIdaduras mecanizadas con agregado para soIdaduras mecanizadas con agregado

de materiaI de aporte. de materiaI de aporte.

AP 1104 considera como soldadura mecanizada al proceso en el cu AP 1104 considera como soldadura mecanizada al proceso en el cual al

los parmetros de soldadura y el guiado de la "torcha son contr los parmetros de soldadura y el guiado de la "torcha son controlados olados

menica o electronicamente pero pueden ser variados manualmente menica o electronicamente pero pueden ser variados manualmente

durante la soldadura para mantener las condiciones de soldadura durante la soldadura para mantener las condiciones de soldadura

especificadas. especificadas.

Variables esenciales Procedimiento: Variables esenciales Procedimiento:

Se agregan: Se agregan:

Dimetro de tubo: Dimetro de tubo: Un cambio en el dimetro exterior del tubo, ms all Un cambio en el dimetro exterior del tubo, ms all

de lo establecido en la especificacin de lo establecido en la especificacin. .

Tamao de alambre: Tamao de alambre: Un cambio en el tamao Un cambio en el tamao

Dimetro o composicin de orificio: Dimetro o composicin de orificio: En soldadura plasma un cambio en En soldadura plasma un cambio en

el dimetro o composicin del orificio de pasaje de gas. el dimetro o composicin del orificio de pasaje de gas.

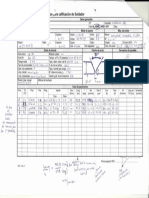

4 API S

TANDARD

1104

Figure 1Sample Procedure Specication Form

Note: Dimensions are for example only.

Approximately

1

/16" (1.6 mm)

1

/16" (1.6 mm)

1

/32"

1

/16" (0.8 1.6 mm)

1

/16"

1

/32" (1.6 mm 0.8 mm)

Standard V-Bevel Butt Joint

T

5

2

1

3

4

Sequence of Beads

Approximately

1

/8"

(3 mm)

T

ELECTRODE SIZE AND NUMBER OF BEADS

Electrode

Size and

Type

Amperage

and

Polarity Voltage Bead Number Speed

Reference: API Standard 1104, 5.2

PROCEDURE SPECIFICATION NO. __________

For _________________________________________ Welding of ________________________________________ Pipe and ttings

Process _____________________________________________________________________________________________________

Material _____________________________________________________________________________________________________

Pipe outside diameter and wall thickness ___________________________________________________________________________

Joint design __________________________________________________________________________________________________

Filler metal and no. of beads _____________________________________________________________________________________

Electrical or ame characteristics __________________________________________________________________________________

Position _____________________________________________________________________________________________________

Direction of welding ____________________________________________________________________________________________

No. of welders ________________________________________________________________________________________________

Time lapse between passes _____________________________________________________________________________________

Type and removal of lineup clamp _________________________________________________________________________________

Cleaning and/or grinding ________________________________________________________________________________________

Preheat/stress relief ____________________________________________________________________________________________

Shielding gas and ow rate ______________________________________________________________________________________

Shielding ux _________________________________________________________________________________________________

Speed of travel ________________________________________________________________________________________________

Plasma gas composition _______________________ Plasma gas ow rate _______________________________________________

Plasma gas orice size _________________________________________________________________________________________

Sketches and tabulations attached ________________________________________________________________________________

Tested ________________________________________ Welder ________________________________________________

Approved ______________________________________ Welding supervisor ______________________________________

Adopted _______________________________________ Chief engineer __________________________________________

W

ELDING

OF

P

IPELINES

AND

R

ELATED

F

ACILITIES

5

Figure 2Sample Coupon Test Report

COUPON TEST REPORT

Date __________________________________________________ Test No. __________________________________________

Location _____________________________________________________________________________________________________

State__________________________________________________ Weld Position: Roll ! Fixed !

Welder ________________________________________________ Mark ____________________________________________

Welding time____________________________________________ Time of day _______________________________________

Mean temperature _______________________________________ Wind break used___________________________________

Weather conditions _____________________________________________________________________________________________

Voltage ________________________________________________ Amperage ________________________________________

Welding machine type_____________________________________ Welding machine size _______________________________

Filler metal ___________________________________________________________________________________________________

Reinforcement size_____________________________________________________________________________________________

Pipe type and grade ____________________________________________________________________________________________

Wall thickness __________________________________________ Outside diameter___________________________________

1 7 6 5 4 3 2

Coupon stenciled

Original specimen dimensions

Original specimen area

Maximum load

! Procedure ! Qualifying test ! Qualied

! Welder ! Line test ! Disqualied

Maximum tensile ______________ Minimum tensile ______________ Average tensile ______________

Remarks on tensile-strength tests ________________________________________________________________________________

1. __________________________________________________________________________________________________________

2. __________________________________________________________________________________________________________

3. __________________________________________________________________________________________________________

4. __________________________________________________________________________________________________________

Remarks on bend tests _________________________________________________________________________________________

1. __________________________________________________________________________________________________________

2. __________________________________________________________________________________________________________

3. __________________________________________________________________________________________________________

4. __________________________________________________________________________________________________________

Remarks on nick-break tests _____________________________________________________________________________________

1. __________________________________________________________________________________________________________

2. __________________________________________________________________________________________________________

3. __________________________________________________________________________________________________________

4. __________________________________________________________________________________________________________

Test made at ___________________________________ Date _________________________________________________

Tested by ______________________________________ Supervised by __________________________________________

Note: Use back for additional remarks. This form can be used to report either a procedure qualication test or a welder qualication test.

Tensile strength

Fracture location

!"#$%$&'% )* +#)"$&,-". / 0%."$&,-".1 2%'-) 3 !"#$%$"').145

Ing. Ruben E Rollino: rrollinoyahoo.com ; rollinorasme.org

1

ng. Ruben E Rollino ng. Ruben E Rollino 1 1

CALIFICACIN DE CALIFICACIN DE SOLDADORES Y SOLDADORES Y

OPERADORES OPERADORES

Al igual que para Calificacin de Procedimiento de Soldadura, Al igual que para Calificacin de Procedimiento de Soldadura,

para la calificacin de Soldadores y operadores existen para la calificacin de Soldadores y operadores existen

requerimientos que son funcin del proceso de ejecucin de las requerimientos que son funcin del proceso de ejecucin de las

soldaduras: soldaduras:

Seccin 6: Seccin 6: Calificacin de Soldadores. Calificacin de Soldadores.

Seccin 12: Seccin 12: Calificacin de Operadores para soldaduras Calificacin de Operadores para soldaduras

mecanizadas con agregado de material de aporte. mecanizadas con agregado de material de aporte.

Seccin 13: Seccin 13: Calificacin de Operadores y Equipos para soldadura Calificacin de Operadores y Equipos para soldadura

automtica y sin agregado de material de aporte. automtica y sin agregado de material de aporte.

A continuacin se describe los requerimientos y lineamientos A continuacin se describe los requerimientos y lineamientos

correspondientes a la calificacin de soldadores de acuerdo a la correspondientes a la calificacin de soldadores de acuerdo a la

seccin 6. seccin 6.

ng. Ruben E Rollino ng. Ruben E Rollino 2 2

CALIFICACIN DE SOLDADORES CALIFICACIN DE SOLDADORES

El proposito del ensayo de caliIicacion de soldador es determina El proposito del ensayo de caliIicacion de soldador es determinar la r la

habilidad de hacer soldaduras a tope o soldadura de Iilete con l habilidad de hacer soldaduras a tope o soldadura de Iilete con la calidad a calidad

requerida usando procedimientos previamente caliIicados. requerida usando procedimientos previamente caliIicados.

Antes de iniciar la produccion de soldadura, los soldadores debe Antes de iniciar la produccion de soldadura, los soldadores deberan ser ran ser

caliIicados segun los requisitos del punto 6 de la norma. caliIicados segun los requisitos del punto 6 de la norma.

El intento de esta norma es, que un soldador que completa El intento de esta norma es, que un soldador que completa

satisIactoriamente el ensayo de caliIicacion de procedimiento es satisIactoriamente el ensayo de caliIicacion de procedimiento es un un

soldador caliIicado. soldador caliIicado.

Antes de empezar el ensayo de caliIicacion, al soldador debera p Antes de empezar el ensayo de caliIicacion, al soldador debera permitirsele ermitirsele

tiempo razonable para ajustar el equipo de soldadura a ser usado tiempo razonable para ajustar el equipo de soldadura a ser usado. .

!"#$%$&'% )* +#)"$&,-". / 0%."$&,-".1 2%'-) 3 !"#$%$"').145

Ing. Ruben E Rollino: rrollinoyahoo.com ; rollinorasme.org

2

ng. Ruben E Rollino ng. Ruben E Rollino 3 3

El soldador debera usar la misma tecnica de soldadura y proceder El soldador debera usar la misma tecnica de soldadura y proceder

con la misma velocidad que el usara si el pasa el ensayo. con la misma velocidad que el usara si el pasa el ensayo.

La caliIicacion de los soldadores debera ser conducida en la La caliIicacion de los soldadores debera ser conducida en la

presencia de un representante de la compaia. presencia de un representante de la compaia.

Las variables esenciales asociadas con las caliIicaciones del Las variables esenciales asociadas con las caliIicaciones del

procedimiento y del soldador no son identicas. procedimiento y del soldador no son identicas.

Las variables esenciales para la caliIicacion del soldador, se Las variables esenciales para la caliIicacion del soldador, se

especiIican en 6.2.2 y 6.3.2. especiIican en 6.2.2 y 6.3.2.

ng. Ruben E Rollino ng. Ruben E Rollino 4 4

Tipos de CaIificacin Tipos de CaIificacin

AP 1104 prev dos tipos de calificacin de Soldadores. AP 1104 prev dos tipos de calificacin de Soldadores.

CaIificacin SimpIe CaIificacin SimpIe

CaIificacin MItipIe CaIificacin MItipIe

!"#$%$&'% )* +#)"$&,-". / 0%."$&,-".1 2%'-) 3 !"#$%$"').145

Ing. Ruben E Rollino: rrollinoyahoo.com ; rollinorasme.org

3

ng. Ruben E Rollino ng. Ruben E Rollino 5 5

CaIificacin SimpIe CaIificacin SimpIe

El soldador debera hacer una union a tope con el tubo en posicio El soldador debera hacer una union a tope con el tubo en posicion Iija o n Iija o

girando. girando.

Cuando el soldador esta siendo caliIicado en la posicion Iija, e Cuando el soldador esta siendo caliIicado en la posicion Iija, el eje de la l eje de la

tuberia debera estar en el plano horizontal, en el plano vertica tuberia debera estar en el plano horizontal, en el plano vertical, o l, o

inclinado del plano horizontal a un angulo de no mas de 45 grado inclinado del plano horizontal a un angulo de no mas de 45 grados. s.

Un soldador que hace un ensayo de caliIicacion simple para conex Un soldador que hace un ensayo de caliIicacion simple para conexiones iones

de ramales, soldadura con Iilete, u otras conIiguraciones simila de ramales, soldadura con Iilete, u otras conIiguraciones similares res

debera seguir la especiIicacion del procedimiento especiIica. debera seguir la especiIicacion del procedimiento especiIica.

Si el soldador pasa satisIactoriamente el ensayo queda caliIicad Si el soldador pasa satisIactoriamente el ensayo queda caliIicado dentro o dentro

del limite de las variables esenciales descriptos en 6.2.2 del limite de las variables esenciales descriptos en 6.2.2. .

ng. Ruben E Rollino ng. Ruben E Rollino 6 6

Cambio de proceso de soldadura o combinacion de procesos (no

caliIicados)

Cambio de direccion de vertical ascendente a vertical descendente o

viceversa.

Cambio de Grupo de metal de aporte del 1 o 2 al grupo 3 o viceversa.(

Tabla 1).

Cambio de un grupo de un diametro exterior a otro.

1. Menos de 2,375in (60.3 mm).

2. De 2,375in (60.3 mm) hasta de 12,75in (323.9 mm).

3. Mavor que 12,75 pulgada (323.9mm).

!"#$%$&'% )* +#)"$&,-". / 0%."$&,-".1 2%'-) 3 !"#$%$"').145

Ing. Ruben E Rollino: rrollinoyahoo.com ; rollinorasme.org

4

ng. Ruben E Rollino ng. Ruben E Rollino 7 7

Cambio de un grupo de espesor nominal de pared a otro:

- 1. < 3/16in (4.8 milmetros).

! 2. > 3/16in (4.8 mm) y < in (19.1 mm).

! 3. > in (19.05 milmetros).

Cambio de posicin. (Ej.: cambio de rodado a fijo o un cambio de

vertical a horizontal o viceversa). Posicin fija a 45 califica para

toda posicin.

Cambio en el diseo de la junta (Ej. Eliminacin de respaldo,

cambio de V a U)

ng. Ruben E Rollino ng. Ruben E Rollino 8 8

TABLA 3: Cantidad y Tipo de probetas para caliIicacion de Soldadores (tope) (Y soldaduras de

produccion.

Cantidad de probetas Dimetro exterior

Pulg. mm

Traccin Nick

Breack

Plegado

Cara

Plegado

Raiz

Plegado

Lateral

Total

Espesor de pared (12.7mm)

2,375 60.3 0

2 2 0 0 4

a

2,375 a 4,5 60.3 a 114.3 0 2 2 0 0 4

~ 4,5 a

12.75

~ 114.3 a

323.9

2 2 0 2 0 6

~12.75 ~ 323.9 4 4 2 2 0 12

Espesor de pared ~ (12.7mm)

4.5 114.3 0 2 0 0 2 4

~ 4.5 a

12.75

~ 114.3 a

323.9

2 2 0 0 2 6

~12.75 ~ 323.9 4 4 0 0 4 12

Nota.

a

. Para diametros menores o iguales a 1.335 in (33.4mm) deben extraerse probetas de ensavo de dos probetas de

soldadura o una probeta de traccion de seccion completa debe ser tomada.

!"#$%$&'% )* +#)"$&,-". / 0%."$&,-".1 2%'-) 3 !"#$%$"').145

Ing. Ruben E Rollino: rrollinoyahoo.com ; rollinorasme.org

5

ng. Ruben E Rollino ng. Ruben E Rollino 9 9

!"#$%"&'(")* ,-

.%/&-$0# ,- -*#01/2

-3-4.5/ .0%0 ,"64-$%/

7 89:;<=

ng. Ruben E Rollino ng. Ruben E Rollino 10 10

6*.%/".: 6.4 mas 6.5; o 6.6. Si Iallan: RecaliIicar

Evaluacion segun 9.3 RadiograIia 6.6

Idem procedimiento (evaluacion 5.8) Ensayo de Iilete

Idem procedimiento (evaluacion 5.6.4.3 o 5.6.3.3)

En aceros de alta resistencia puede romper (evaluacion segun nick

break)

Si probeta una Ialla a opcion de la compaia y p/deIectos no

representativos se puede repetir.

Plegado para

juntas a tope

Idem procedimiento (evaluacion 5.6.3.3) Nick-break

No es necesario calcular la carga. Puede ser omitida si esas

probetas se someten a nick-break

Si rompe en la soldadura debe evaluarse como nick-break (5.6.3.3)

Traccion 6.5

Destructivos:

Libre de Iisuras, Ialta de penetracion y exceso de penetracion

(descuelgues) Si Ialla: RecaliIicar

Apariencia uniIorme

Socavaduras ( proI. 0.8mm o 12.5 del espesor. ( el menor) y no

mas 2/300mm

Alambre......

Visual 6.4

Criterio de aceptacin Ensayo Punto

Ensayos: 6.4 ms 6.5 6.6. Ensayos: 6.4 ms 6.5 6.6.

!"#$%$&'% )* +#)"$&,-". / 0%."$&,-".1 2%'-) 3 !"#$%$"').145

Ing. Ruben E Rollino: rrollinoyahoo.com ; rollinorasme.org

6

ng. Ruben E Rollino ng. Ruben E Rollino 11 11

CaIificacin mItipIe CaIificacin mItipIe

El soldador debe completar satisfactoriamente dos ensayos El soldador debe completar satisfactoriamente dos ensayos

Junta a tope:

Posicin fija. Posicin fija. Eje del tubo horizontal o inclinado hasta un mximo de Eje del tubo horizontal o inclinado hasta un mximo de

45 de la horizontal. 45 de la horizontal.

ext. ext. > > 168,3mm; 168,3mm; t t > > 6,4mm; Sin respaldo. 6,4mm; Sin respaldo.

Soldadura de derivacin de completo

El soldador deber ubicar, cortar, fijar y soldar la derivacin El soldador deber ubicar, cortar, fijar y soldar la derivacin. Tubo . Tubo

principal; eje horizontal y derivacin con eje vertical hacia ab principal; eje horizontal y derivacin con eje vertical hacia abajo ajo

ext. ext. > > 168,3mm; t 168,3mm; t > > 6,4mm; Variables esenciales: 6,4mm; Variables esenciales:

Cambio de proceso Cambio de proceso

Cambio de vertical ascendente a descendente o viceversa Cambio de vertical ascendente a descendente o viceversa

Cambio de material de aporte de grupos 1 2 a 3 o viceversa Cambio de material de aporte de grupos 1 2 a 3 o viceversa

7#,%*,)

ext. soldado Posicin Espesor 1unta ext. Fijacin

~ 323,9mm Todas Todos Todas Todos Todas

323,9mm Todas Todos Todas ext. soldado Todas

ng. Ruben E Rollino ng. Ruben E Rollino 12 12

7#,%*,)

ext. soldado

Posicin Espesor 1unta

ext.

Fijacin

~ 323,9mm Todas Todos Todas Todos Todas

323,9mm Todas Todos Todas

ext. soldado

Todas

"#$%& () *#+,-,*#*,&$

!"#$%$&'% )* +#)"$&,-". / 0%."$&,-".1 2%'-) 3 !"#$%$"').145

Ing. Ruben E Rollino: rrollinoyahoo.com ; rollinorasme.org

7

ng. Ruben E Rollino ng. Ruben E Rollino 13 13

Seccin 12: Operadores Seccin 12: Operadores

Principales diferencias respecto a seccin 6:

Ensayo de nick breack: no es requerido.

Si el procedimiento involucra ms de una operacin los operadores deben

calificarse con el tipo de equipo que utilizaran en produccin.

VariabIes esenciaIes:

Cambio de modo de transferencia, polaridad o modo de aplicacin

Cambio de direccin: Ascendente a descendente o viceversa.

Cambio de tipo de material de aporte: Slido a alambre con fundente

interno o viceversa.

Cambio de un grupo de dimetro a otro: < > 12,75in (328,9mm).

Espesor: Debe calificar en el ms grueso.

Posicin: Ejemplo: cambio de Rolado a fijo, Vertical a horizontal.

Equipo: Cambio de fabricante o modelo.

Mtodo de aplicacin de la pasada de raiz: Ejemplo: Externa o interna.

Cambio mayor en diseo de junta.

!"#$%$&'% )* +#)"$&,-". / 0%."$&,-". 1%'-) 2 1'"$&,,34*567

Ing. Ruben E Rollino: rrollinoyahoo.com, rollinorasme.org

1

ng. Ruben E Rollino ng. Ruben E Rollino 1 1

SoIdadura de Produccin. SoIdadura de Produccin.

ASME B31.4, B31.8 y B31.11 establecen requerimientos para la ASME B31.4, B31.8 y B31.11 establecen requerimientos para la

soldadura de materiales tanto laminados como Iorjados o Iundidos soldadura de materiales tanto laminados como Iorjados o Iundidos. .

Se cubre la soldadura a tope y Iilete en tubos, bridas, accesori Se cubre la soldadura a tope y Iilete en tubos, bridas, accesorios, etc. os, etc.

No se cubre la soldadura de Iabricacion de tubos. No se cubre la soldadura de Iabricacion de tubos.

Tambien contienen algunas variables esenciales y tiempos de Tambien contienen algunas variables esenciales y tiempos de

recaliIicacion. recaliIicacion.

ReIieren a API 1104 para detalles especiIicos ReIieren a API 1104 para detalles especiIicos. .

ng. Ruben E Rollino ng. Ruben E Rollino 2 2

API 1104 Seccin 7: PREPARACIN DE API 1104 Seccin 7: PREPARACIN DE

JUNTAS PARA SOLDADURA DE PRODUCCIN JUNTAS PARA SOLDADURA DE PRODUCCIN

Las Tuberas deben ser soldadas por soldadores calificados usand Las Tuberas deben ser soldadas por soldadores calificados usando o

procedimientos calificados. procedimientos calificados.

Las superficies a ser soldadas debern ser lisas, uniformes, y l Las superficies a ser soldadas debern ser lisas, uniformes, y libres de ibres de

impurezas y contaminantes que puedan afectar a la soldadura. impurezas y contaminantes que puedan afectar a la soldadura.

El diseo de la junta y la luz entre bordes deber estar de acue El diseo de la junta y la luz entre bordes deber estar de acuerdo con la rdo con la

especificacin del procedimiento usada. especificacin del procedimiento usada.

La desalineacin de los extremos debe minimizarse. La desalineacin de los extremos debe minimizarse.

Para los extremos de tubera del mismo espesor de pared nominal, Para los extremos de tubera del mismo espesor de pared nominal, el el

desplazamiento no exceder 1/8 de pulgada (3 desplazamiento no exceder 1/8 de pulgada (3 mm mm). ).

Si un desplazamiento mayor es causado por variaciones dimensiona Si un desplazamiento mayor es causado por variaciones dimensionales, les,

este deber ser igualmente distribuido alrededor de la circunfer este deber ser igualmente distribuido alrededor de la circunferencia. encia.

El martillado de la tubera para obtener una apropiada alineaci El martillado de la tubera para obtener una apropiada alineacin debera n debera

mantenerse a un mnimo. mantenerse a un mnimo.

En biseles de campo puede utilizarse oxicorte manual si se permi En biseles de campo puede utilizarse oxicorte manual si se permite. te.

Debe efectuarse limpieza para eliminar escoria y contaminantes. Debe efectuarse limpieza para eliminar escoria y contaminantes.

!"#$%$&'% )* +#)"$&,-". / 0%."$&,-". 1%'-) 2 1'"$&,,34*567

Ing. Ruben E Rollino: rrollinoyahoo.com, rollinorasme.org

2

ng. Ruben E Rollino ng. Ruben E Rollino 3 3

Dispositivos de AIineacin y Fijacin. Dispositivos de AIineacin y Fijacin.

Los dispositivos para fijacin y aIineacin de soIdaduras Los dispositivos para fijacin y aIineacin de soIdaduras

a tope deben estar de acuerdo con Ia especificacin de a tope deben estar de acuerdo con Ia especificacin de

soIdadura utiIizada. soIdadura utiIizada.

Cuando se permite retirar estos dispositivos antes de que Cuando se permite retirar estos dispositivos antes de que

se compIete Ia pasada de raz, Ia parte compIetada deI se compIete Ia pasada de raz, Ia parte compIetada deI

cordn deber estar en segmentos aproximadamente cordn deber estar en segmentos aproximadamente

iguaIes espaciados. iguaIes espaciados.

Cuando se utiIizan dispositivos interiores y es Cuando se utiIizan dispositivos interiores y es dificiI dificiI

prevenir movimientos de Ia prevenir movimientos de Ia tuberias tuberias, Ia , Ia raiz raiz debe ser debe ser

compIetada antes de su retiro compIetada antes de su retiro

La pasada de La pasada de raiz raiz utiIizada en combinacin con utiIizada en combinacin con

dispositivos de aIineacin externa, debe ser compIetada dispositivos de aIineacin externa, debe ser compIetada

en aI menos 50% antes deI retiro de Ios dispositivos y en en aI menos 50% antes deI retiro de Ios dispositivos y en

segmentos iguaImente espaciados. segmentos iguaImente espaciados.

Todas Ias soIdaduras se harn con Ias partes a ser Todas Ias soIdaduras se harn con Ias partes a ser

unidas aseguradas contra movimiento. unidas aseguradas contra movimiento.

ng. Ruben E Rollino ng. Ruben E Rollino 4 4

Debe protegerse los trabajos de soldadura de condiciones climti Debe protegerse los trabajos de soldadura de condiciones climticas cas

adversas. adversas.

Para tubera soldada por encima del suelo, el espacio alrededor Para tubera soldada por encima del suelo, el espacio alrededor de la de la

tubera no debera ser menor a 16 pulgadas (406 milmetros). tubera no debera ser menor a 16 pulgadas (406 milmetros).

Para tubera soldada en una trinchera, el agujero de la campana Para tubera soldada en una trinchera, el agujero de la campana ser lo ser lo

suficientemente grande para proporcionar suficiente acceso. suficientemente grande para proporcionar suficiente acceso.

Debe efectuarse limpieza de escorias entre pasadas. Debe efectuarse limpieza de escorias entre pasadas.

En caso de soldadura automtica, La porosidad, inicio de cordn En caso de soldadura automtica, La porosidad, inicio de cordn y y

puntos altos deben ser amolados previo a la ejecucin del siguie puntos altos deben ser amolados previo a la ejecucin del siguiente nte

cordn. cordn.

Ningn punto la superficie soldada deber estar debajo de la su Ningn punto la superficie soldada deber estar debajo de la superficie perficie

exterior de la tubera, ni levantarse ms de 1/16 de pulgada (1. exterior de la tubera, ni levantarse ms de 1/16 de pulgada (1.59 59 mm mm). ).

No se empezarn dos cordones en la misma ubicacin. No se empezarn dos cordones en la misma ubicacin.

La cara de la soldadura completada debera ser aproximadamente 1 La cara de la soldadura completada debera ser aproximadamente 1/8 /8

de pulgada (3.17 milmetros) ms ancha que el ancho de la ranura de pulgada (3.17 milmetros) ms ancha que el ancho de la ranura

original. original.

La soldadura completada se cepillar completamente y se limpiar La soldadura completada se cepillar completamente y se limpiar. .

Debe identificarse el trabajo de los soldadores. Debe identificarse el trabajo de los soldadores.

!"#$%$&'% )* +#)"$&,-". / 0%."$&,-". 1%'-) 2 1'"$&,,34*567

Ing. Ruben E Rollino: rrollinoyahoo.com, rollinorasme.org

3

ng. Ruben E Rollino ng. Ruben E Rollino 5 5

SOLDADURA EN POSICION SOLDADURA EN POSICION

Procedimiento: Procedimiento:

Todas las de soldaduras en posicion deben se ejecutadas con las Todas las de soldaduras en posicion deben se ejecutadas con las partes partes

aseguradas para evitar movimientos y con luz adecuada alrededor aseguradas para evitar movimientos y con luz adecuada alrededor de la de la

junta. junta.

Relleno y terminacin: Relleno y terminacin:

Ninguna zona por debajo de las superIicies internas ni externas Ninguna zona por debajo de las superIicies internas ni externas del del