Professional Documents

Culture Documents

Apuntes - Metrologia - 2015 03 11 396

Uploaded by

Marcelo MamaniOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Apuntes - Metrologia - 2015 03 11 396

Uploaded by

Marcelo MamaniCopyright:

Available Formats

Instalaciones Industriales y Mantenimiento I . M . P.

- METROLOGA

Ing. Patricio Gonzalez Viescas

Hoja 1 de 39

METROLOGlA

Definicin

Metrologa es la ciencia que trata de las medidas, de los sistemas de unidades, los

instrumentos adecuados para efectuaras, y la interpretacin correcta de las mismas. De

acuerdo a la definicin las medidas pueden abarcar distintos campos. Por ejemplo elctricas,

neumticas (presin), trmicas (temperatura), acsticas, magnticas, dimensionales, etc.

En nuestro caso nos ocuparemos solamente de las medidas dimensionales, aunque los conceptos

y criterios valen para todas las disciplinas.

Medida es una evaluacin de una magnitud real en relacin con otra de la misma especie tomada

como patrn.

Por ejemplo: dentro de una habitacin en donde no hay ningn instrumento de medida, debo tomar

las dimensiones de la misma . Tomo lo que encuentro a mano, que puede ser un trozo de madera,

y dispongo las cosas de forma tal que pueda tomar las medidas solicitadas.

Puedo tomar las medidas requeridas? La respuesta es SI.

Porqu ? Dado que con lo nico que contamos es con ese trozo de madera , el mismo puede ser

tomado como patrn de medidas y si conservo el mismo en idnticas condiciones como para que

me permita realizar todas las medidas con la misma confiabilidad podremos lograr el objetivo.

Pero sobre el ejemplo anterior debemos plantearnos algunas preguntas:

a) para las medidas realizadas nos es suficiente medir con el trozo de madera planteado?

b) sera necesario completar las dimensiones con mediciones de ngulo?

c) hay que referenciar las medidas realizadas con alguna otra dimensin exterior a las mismas?

d) se necesta un plano de las medidas en determinado sistema de medidas?

e) con que precisin se deben indicar los resultados?

Podran plantearse otras muchas preguntas que hacen al trabajo descripto , pero las aqu indicadas

nos darn la posibilidad de introducir algunos conceptos importantes.

Bien,las preguntas a) y b) nos estn diciendo que hay conceptos que aclarar como son tolerancia

y tipo de instrumentos a utilizar.

La pregunta c) nos induce a pensar en alguna referencia de lo que hayamos medido

La pregunta d) plantea la necesidad de un plano en cierto sistema de medidas.

En e) se plantea como sern expuestos los resultados , es decir con sin decimales cuantos, etc,lo

que nos deja la idea de precisin y exactitud

- Tolerancia dimensional de una medida es el rango , alrededor del valor referente, que determina

hasta donde es permisible la desviacin de una medida.

Por eiempIo y llevado a tolerancia horaria , puedo haber quedado en juntarme con un amigo a

cierta hora (digamos las 17 hs) en un determinado lugar . Si digo solamente esto no doy el entorno"

en el que debo moverme ya sea por atraso adelanto.

Para ser ms preciso (luego veremos este concepto ms en detalle) digamos que acoto la hora a

17 hs 15 mm. Con esto estoy diciendo que puedo llegar a la cita desde

las 17 hs hasta las 17 hs 15 mm . La tolerancia en este caso sera de 15 mm en ms de la hora

tomada como referencia.

Relativo a las dimesiones , en un principio los ajustes y tolerancias de conjunto de piezas se

lograba mediante prueba y error , es decir se probaba una pieza con otra hasta lograr lo deseado.

Al ensamblar 2 ms piezas los ajustes que pueden existir son relativos al "juego" no que exista

entre ambas. Con este criterio las posibilidades son:

a) con juego

Instalaciones Industriales y Mantenimiento I . M . P. - METROLOGA

Ing. Patricio Gonzalez Viescas

Hoja 2 de 39

b) indeterminado lo que se llama "medida con medida" (iguales para ambos)

c) con interferencia

a) en este caso la dimensin del "con juego" es la que cuantificar la importancia del ensamble

del conjunto . Por ejemplo : si debo acoplar un agujero con un perno de una manija para giro de

una palanca solo deber ocuparme de que uno entre dentro del otro sin importarme cuanto es el

luego" (con ciertos lmites).

SI en cambio debo preparar un eje que haga gua sobre un buje que trabaja al rozamiento,eI mismo

deber tener algunos condicionantes ms que el del caso anterior, por ejemplo la rugosidad ( en

caso de que sea alta el buje se deteriorar ms rpido) y la medida . En este caso si hay mucho

juego y si la longitud del eje es de ms de 3 veces el dimetro del buje , el mismo trabajar algo

cruzado", lo que tambin provocar un desgaste prematuro.

b) con este debemos definir que son ms valores que se basan en una buena experiencia previa ya

que la instruccin sera algo como : fabricar " la pieza" medida con medida relativo a la muestra

(pieza gua) . Es por esto que se denomina indeterminada ya que no se cuantifica sino que se deja

librado al criterio del operador el ajuste ms conveniente.

c) ahora nos toca analizar el caso en que la pieza interior es mayor que la exterior Esto se llama

interferencia. Para este caso obviamente debe haber una razn vlida que justifique esto ya que

se trata de piezas que no deben girar , si son cilndricas , que no se deben desplazar si son

planas . Por lo tanto nos estamos oponiendo a algo fsico natural y debe ser realmente justificado .

Explicaremos solo un ejemplo a modo de dejar el concepto claro. Hay rodamientos (determinadas

marcas y modelos ) que calculan sus tolerancias dimensionales con cierta interferencia . Pero en

caso de que exista un sobre - esfuerzo mecnico, por ejemplo, esta interferencia est calculada

para actuar como "fusible" de este sistema para no daar partes mecnicas ms importantes y

caras de un determinado equipo.

Formas de expresin de tolerancias:

Las tolerancias se pueden expresar de varias formas siendo las ms usuales:

- unilateral : se expresa solo la desviacin en un sentido

21,32 -o

14 o

+0,02

-0,03

Como se ve, solo hay posibilidad de variacin en un solo sentido

- bilateral: la desviacin se acota en ambos sentidos alrededor de la medida:

74,01 +0,05

-0,05

54,69 + 0,2

- 0,3

- tolerancias segn norma ISO : en este caso la tolerancia est expresada por una letra y

un n que significan , de todas formas , lo mismo expresado de otra manera. Las letras son

utilizadas para identificar si la medida es externa interna , y el n0 indica el grado de tolerancia . Es

decir que para el mismo grado de tolerancia tanto ext. como interna las desviaciones sern

similares. Las letras maysculas corresponden a medidas interiores y las minsculas para medidas

exteriores

Existen grados diferentes de tolerancias . desde el 01 al 16 siendo el O tambin un grado ms. El

ms exacto es el 01 y el menos el 16

La tolerancia tambin depende de la dimensin . Cuanto mayor es la dimensin mayor es la

tolerancia . Todos los valores se encuentran ordenados en una tabla adonde se puede consultar a

0

Instalaciones Industriales y Mantenimiento I . M . P. - METROLOGA

Ing. Patricio Gonzalez Viescas

Hoja 3 de 39

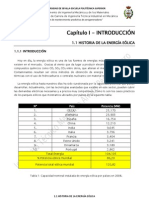

voluntad cada caso que se presenta .Las tablas que se muestran a continuacin muestran distintas

tolerancias segn las medidas y ajustes principales en funcin de los juegos.

Dim mm

<3

Z3a6

+16

>50a60

+19

>60a120

+22

>120 a

>180 a

>250 a

>315 a

180

250

315

400

+25

+29

+32

+36

+10

+12

+15

+18

+21

+25

+30

+35

+40

+46

+52

+57

+14

+18

+22

+27

+33

+39

+46

+54

+63

+72

+81

+89

+25

+30

+36

+43

+52

+63

+74

+87

+110

+115

+130

+140

+60

+75

+90

+110

+130

+160

+190

+220

+250

+290

+320

+360

-2

-4

-5

-6

-7

-9

-10

-12

-14

-15

-17

-18

g5

+13

>30a50

H7

H11

+11

>18a30

+6

H9

+9

>10a18

H6

H8

+8

>5 a 10

-6

-9

-11

-14

-16

-20

-23

-27

-32

-17

-40

-43

h5

-4

-5

-6

-8

-9

-11

-13

-15

-18

-20

-23

-25

Js5

+2

+2,5

+3

+4

+4.5

+5.5

+6.5

+7.5

+9

+10

+11.5

+12.5

-2

-2,5

-3

-4

-4.5

-5.5

-6.5

-7.5

-9

-10

-11.5

-12.5

+4

+6

+7

+9

+11

+13

+15

+18

+21

+24

+27

+29

+1

+1

+1

+2

+2

+2

+3

+3

+4

+4

+4

k5

f6

g6

-6

-10

-13

-16

-20

-25

-30

-36

-43

-50

-56

-62

-12

-18

-22

-27

-33

-41

-49

-58

-68

-79

-88

-98

-2

-4

-5

-6

-7

-9

-10

-12

-14

-15

-17

-18

-8

-12

-14

-17

-20

-25

-29

-34

-39

-44

-49

-54

h6

-6

-8

-9

-11

-13

-16

-19

-22

-25

-29

-32

-36

Js6

+3

+4

+4.5

+5.5

+6.5

+8

+9.5

+11

+12.5

+14.5

+16

+18

-3

-4

-4.5

-5.5

-6.5

-8

-9.5

-11

-12.5

-14.5

-16

-18

+8

+12

+15

+18

+21

+25

+30

+35

+40

+46

+52

+57

-2

+4

+6

+7

+8

+9

+11

+13

+15

+17

+20

+21

+12

+20

+24

+29

+25

+42

+51

+59

+68

+79

+88

+98

+6

+12

+15

+18

+22

+26

+32

+37

+43

+50

+56

+62

m6

p6

e7

f7

h7

e8

f8

h8

-14

-20

-25

-32

-40

-50

-60

-72

-85

-100

-110

-125

-24

-32

-40

-50

-61

-75

-90

-107

-125

-146

-162

-182

-6

-10

-13

-16

-20

-25

-30

-36

-43

-50

-56

-62

-16

-22

-28

-34

-41

-50

-60

-71

-83

-96

-108

-119

-10

-12

-15

-18

-21

-25

-30

-35

-40

-46

-52

-57

-14

-20

-25

-32

-40

-50

-60

-72

-85

-100

-110

-125

-28

-38

-47

-59

-73

-98

-106

-126

-148

-172

-191

-114

-6

-10

-13

-16

-20

-25

-30

-36

-43

-50

-56

-62

-20

-28

-35

-43

-53

-64

-76

-90

-106

-122

-137

-151

-14

-18

-22

-27

-33

-39

-46

-54

-63

-72

-81

-89

Instalaciones Industriales y Mantenimiento I . M . P. - METROLOGA

Ing. Patricio Gonzalez Viescas

Hoja 4 de 39

d9

e9

d11

-20

-30

-40

-50

-65

-80

-100

-120

-145

-170

-190

-210

-45

-60

-76

-93

-117

-142

-174

-207

-245

-285

-320

-350

-14

-20

-25

-32

-40

-50

-60

-72

-85

-100

-110

-125

-39

-50

-61

-75

-92

-112

-134

-159

-185

-215

-240

-265

-20

-30

-40

-50

-65

-80

-100

-120

-145

-170

-190

-210

-80

-105

-130

-160

-295

-240

-290

-340

-395

-460

-510

-570

h11

-60

-75

-90

-110

-130

-160

190

-220

-250

-290

-320

-360

Ls11

+30

+37

+45

+55

+65

+80

+95

+110

+125

+145

+160

+180

-30

-37

-45

-55

-65

-80

-95

-110

-125

-145

-160

-180

Tabla

tabla 15.2

Haremos un eiemplo de tolerancia ISO para mostrar como opera:

Tolerancia entre eje y agujero:

75 H7g6

Esto significa : 75 es la medida referente , H7 es la tolerancia para la medida interior g6 la

tolerancia de medida exterior. Lo que significa que si debemos fabricar el conjunto completo,

consultaremos la tabla correspondiente de donde se deduce que: + 0,03 - 0,00 tolerancia individual

de fabricacin de la pieza con dim. interior a ajustar. g6 es la tolerancia para la medida exterior: 0,01 - 0,029 tolerancia individual de la pieza con dim. exterior a aiustar.

Este ejemplo expuesto corresponde a un caso tpico de "ajuste con juego" deslizante.

- Tipo de instrumento a utilizar : obviamente esto est ntimamente ligado a la tolerancia . Hay

que tener en cuenta que cuando ms precisa y exacta sea la medida / medidas solicitadas tanto

ms sofisticado y ms caro ser el instrumento el conjunto de ellos para efectuar las mediciones

correspondientes.

- Referencia : cuando los instrumentos , las mediciones las medidas utilizan el concepto de

comparacin se hace imprescindible la referencia . Esto es con respecto a que estoy tomando mis

mediciones . Por ejemplo para decir que algo tiene 2 mts de longitud es necesario saber qu es el

metro y cuanto mide!

Este concepto sirve tambin cuando debemos transferir medidas de un instrumento a otro.

Por ejemplo: un elemento muy utilizado es el comparador. Para ser utilizado este elemento nos

obliga a tomar referencia antes de iniciar la comparacin. Tomar referencia significa darle al

instrumento un valor inicial como para poder comparar luego la nueva medida respecto a la inicial .

- Sistemas de medidas : es un conjunto de unidades confiables , uniformes y adecuadamente

definidas que sirven para satisfacer las necesidades de medicin. El ms conocido es el SISTEMA

MTRICO DECIMAL, el cual provee todas las medidas con respecto al metro patrn lo que es

tomado como referencia de todas las medidas. El SISTEMA DE MEDIDAS INGLS , est basado

referido a la pulgada. Y si "referenciamos" esto al sistema mtrico, la comparacin es:

1 = 25,4 mm (es decir una pulgada = 25,4 milmetros) Con esto estamos

relacionando dos sistemas de medidas distintos . Si bien este ltimo est en franca retraccin en

cuanto a su uso en el mundo , hay innumerables aplicaciones , elementos y maquinarias que

utilizan este sistema por lo que es muy importante conocer sus equivalencias al sistema mtrico.

Instalaciones Industriales y Mantenimiento I . M . P. - METROLOGA

Ing. Patricio Gonzalez Viescas

Hoja 5 de 39

En cuanto a las medidas ms utilizadas del sistema ingls de medidas, necesarias para realizar

conversiones de medidas, a nuestro sistema mtrico decimal las mismas son:

- 1" , 3/16", 5/32 " ,1/8 " , " , 5/16", 3/8", " , " , 5/8 , 7/8"

Ejemplo:

en un plano figura la medida : 2 5/32 " . Necesitamos , obviamente la misma medida en mm

a) 2" parte entera de la medida es en "mm": 2 X 25,4 = 50,8 mm

b) 5/32" parte fraccionaria de la medida es : 5/32 x 25,4 = 3,968 mm

Por lo tanto el resultado final ser:

2 5/32 = 54.768 mm

El caso inverso ser por ejemplo:

76,375 mm, necesito expresarlo en pulgadas.

a) 79,375 / 25,4 = 3,125 lo que nos indica que la parte entera de esta medida expresada en

pulgadas, ser: 3 " = 76,2 mm.

b)la fraccin de la medida que queda es: 76,375 mm - 76,2 mm = 0,125 mm;

si 25,4 mm = 1"

0,125 mm = ?? de donde se deduce que

76,375 mm = 3 1/ 8 "

Precisin : cuando un elemento es ms preciso que otro?

Cuando es capaz de discernir la magnitud a medir ( sea esta elctrica , neumtica electrnica,

mecnica, etc) con mayor cantidad de cifras decimales, despus de la coma, que otro.

Ejemplo : si hablamos de magnitud tiempo podemos decir que un reloj de pared antiguo de aguja

no puede "precisar" ms all de un minuto . Esta es que la mnima lectura que se puede visualizar

dado que el mismo no tiene segundero. Si tomamos cualquier reloj pulsera moderno tiene la

capacidad de poder visualizar tanto los minutos como los segundos y las dcimas de segundo y por

lo tanto es ms preciso que el de pared . Puedo precisar mucho mejor la hora con este ltimo.

Exactitud : si volvemos al ejemplo anterior los dos relojes pueden igualmente exactos, es decir que

ambos pueden tener la misma exactitud para saber que hora es Uno de ellos lo visualizar cada

minuto (el de pared ) y el otro cada dcima de segundo

De lo expuesto se deduce que exactitud es la capacidad que tiene un instrumento de acercarse lo

ms posible a la cota real

Por lo tanto un instrumento puede ser preciso pero no exacto y viceversa . Si un voltmetro

tiene la capacidad de medir hasta la tercera cifra decimal despus de la coma podremos medir por

ejemplo:1,535 Volt. Esto implica solamente que el instrumento es bastante preciso .Pero puede ser

que el mismo est mal calibrado y nos est dando una lectura de por ejemplo : 2.874 Volt . Ac

vemos que la lectura puede ser muy precisa , pero est muy lejos de la realidad ya que los valores

visualizados difieren de los reales largamente.

Veremos a lo largo del desarrollo del tema que hay instrumentos con distintos rangos de tolerancias

dimensionales y diferentes criterios de fabricacin y visualizacin y cada uno de ellos se adeca a

las necesidades de medicin de las distintas cotas.

Por su lado, la pieza elemento propiamente dicho tiene sus cotas a medir, en donde cada una de

ellas tiene su particularidad y a su vez su relacin con otras del mismo tipo no . Esto es , por

ejemplo ,una superficie cilndrica ( dimetro ) puede estar relacionada con un frente de la pieza

sea con otra superficie que en este caso estar a 90 no. Y a su vez est relacionada con el eje

central de la pieza eje de giro( es decir una superficie con un eje ) y as sucesivamente. Con esto

se quiere significar que en la gran mayoria de las piezas mecnicas de fabricacin se vern

smbolos tales como los indicados a continuacin siendo, ms que nada, importante conocer su

significado y los posibles problemas que puede acarrear a la pieza misma a otras, si alguna de

estas cotas no se cumpliese.

Instalaciones Industriales y Mantenimiento I . M . P. - METROLOGA

Ing. Patricio Gonzalez Viescas

Hoja 6 de 39

A continuacin se muestran los ms importantes smbolos de las caractersticas geomtricas.

En lo relativo a las medidas dimensionales las mismas se dividen generalmente en:

Instalaciones Industriales y Mantenimiento I . M . P. - METROLOGA

Ing. Patricio Gonzalez Viescas

Hoja 7 de 39

Tomando como base esta clasificacin de los instrumentos de medida , diremos que vamos a

conocer con un poco ms de profundidad solo algunos de ellos . Estos son de uso ms asiduo en

taller y en general en la mayor parte de las actividades metalrgicas

CINTA MTRICA METRO

Elemento construido normalmente en lmina de acero . Enrrollada en el interior de una caja

tambin metlica plstica ,existen en la actualidad disponibles en el comercio varios modelos que

corresponden a las diferentes longitudes a medir

3 , 5 , 10 , 15 , 20 , 25 , 30 , 50 , 100 , 200 , metros de longitud , son las ms conocidas en el

ambiente metalrgico.

Tambin hay disponibles cintas con freno y autoenrrollables . Las de mayor longitud desde 15 mts

en adelante , son construidas con un metal que es diferente a las de menor alcance. Este material

tiende a compensar , en parte , todos los factores que inciden en el error de la medicin . Por otro

lado tambin es importante a partir de esta longitud la tensin de la cinta para no inducir a errores

por lo que la caractersticas externas del elemento es algo diferente tambin . Como ejemplo ms

comn de error en este tipo de mediciones est la falta de tensin de la cinta, factor que siempre

hay que tener en cuenta para la medicin de longitudes importantes con estos instrumentos.

Errores en la medicin y precisin del elemento : Qu es lo que se espera de la medicin con una

cinta mtrica ? Esta es la pregunta que hay que hacerse siempre cuando se va realizar una

medicin, cualquiera sea el instrumento a usar.

En este caso sabemos que la cinta posee divisiones de 1 mm en 1 mm. Por lo tanto no debemos

esperar "medidas confiables" por debajo del , digamos , mm ( es decir 0,5 mm).

Por lo tanto , si estamos midiendo sin errores de tensado nunca podremos expresar una

medicin con cinta en menos de 0,5 mm.

REGLAS RGIDAS Y FLEXIBLES

- Regla rgida : su construccin normalmente es en acero templado . En general tiene 4 escalas (

dos de cada lado ) y se fabrican en distintas longitudes , a partir de 150 mm de longitud en

adelante.

Instalaciones Industriales y Mantenimiento I . M . P. - METROLOGA

Ing. Patricio Gonzalez Viescas

Hoja 8 de 39

En la actualidad no puede competir con la cinta mtrica ya que provee precisiones dentro

del mismo orden y su precio es muy alto comparado con la cinta . Por otro lado tambin tiene

desventajas operativas ya que necesita de cuidados ms severos que los de una cinta comn (por

ejemplo, no exponerla a golpes, guardarla en caja de madera con superficie plana y algo de grasa

aceite) Se dira que es un instrumento que ha cado en desuso.

- Regla flexible : del tipo de la anterior pero mucho ms delgada y flexible lo que permite que su

campo de accin sea ms amplio , aunque la exactitud de las medidas ser la misma que las

rgidas obviamente con reservas respecto al tiempo de uso de la misma.

las rgidas , con los cuidados acotados , tienen una vida til mucho ms larga y garantizan la

precisin durante mucho ms tiempo).

Qu se espera de estos instrumentos en cuanto a la precisin de medidas?

Si no poseen divisin intermedia entre mm y mm vale lo dicho para las cintas mtricas, pero

si poseen divisin intermedia se puede hablar de una "apreciacin" algo menor a 0,5 mm.

Ese algo no es exacto ya que depende precisamente de la apreciacin. Esto es: apreciar

es, en otras palabras , introducir factores externos a la medicin misma, tales como la vista, la

experiencia , la forma de medicin , etc, factores todos estos que no dependen del instrumento sino

del operador del mismo.

Antes de existir los micrmetros de interior , las cotas se medan con compases de interior los que

luego eran contrastados (medida indirecta ) con otro calibre regla para encontrar la medida real .

Las limitaciones de estos instrumentos en cuanto a la precisin son importantes ya que su uso

requiere habilidad por parte del operador ms que nada sensibilidad ) y no es esperable una gran

exactitud de los mismos No olvidar que funcionan con un ajuste mediante rosca resorte ,

elementos de los cuales no se puede esperar gran precisin por s solos.

CALIBRE

Es uno de los instrumentos ms utilizados en la metalurgia en general. EL mismo fue creado por la

necesidad de contar con un instrumento de lectura directa de fcil manejo, transportable, variable

en el rango a medir y con lecturas confiables.

Otra de sus virtudes es la versatilidad. Con el mismo se pueden realizar distintos tipos de

mediciones: exteriores, interiores, y profundidades. Con algunos dispositivos y/ con caractersticas

particulares el mismo instrumento puede servir para mediciones de cotas fuera de lo general.

El esquema tipo de este instrumento se muestra en la figura adjunta.

Como se puede apreciar, aqu un vernier ( cursor) se mueve a lo largo del brazo principal en

donde tambin existe una escala graduada llamada escala principal. As planteado el movimiento

de una escala con la otra permite medir con bastante exactitud una fraccin de la mnima divisin.

Como se logra esto? Observar que el cuerpo del instrumento es de un acero templado y

rectificado totalmente. El vernier se desliza en forma totalmente paralela gracias a que posee una

cua, normalmente de bronce, que acta como gua del cursor y que no lo deja desplazarse como

lnea quebrada sino como recta.

El calibre tiene dos escalas: la inferior del brazo principal y cursor, mide las cotas en milmetros; la

superior otra vez de brazo y cursor mide las cotas en pulgadas. Adems se ve que tiene un tornillo

de fijacin en la parte superior, el cual dejar fijo el cursor en la posicin deseada . Tambin en los

modelos actuales y sobre la parte inferior derecha del cursor, el instrumento posee un tornillo de

regulacin fina, el cual una vez fijada la posicin del venier realiza el ajuste fino de la medida.

El resultado de la medida estar dado por la lectura entera en "mm" sobre la escala principal y la

fraccin de "mm" leda sobre la escala del cursor siendo la fraccin correcta la que surge de la

coincidencia de las lneas del cursor con la del brazo principal. Por supuesto que la coincidencia

ser con una sola de las lneas.

Instalaciones Industriales y Mantenimiento I . M . P. - METROLOGA

Ing. Patricio Gonzalez Viescas

Hoja 9 de 39

ERRORES EN LAS MEDICIONES

Los ms comunes se clasifican en: a) mala posicin del instrumento, b) error de paralaje en la

lectura de la medida y c) sobreesfuerzo en la tensin sobre las partes mviles del instrumento.

a) normalmente este error se debe a que el instrumento no est bien ubicado respecto a la cota a

tomar. Ejemplo si queremos tomar un dimetro sobre un cilindro debo verificar que el calibre est

perpendicular al eje del cilindro; caso contrario la medida ser errnea; b) este error es debido a

que el operador no se ubica en forma perpendicular a la escala del instrumento en donde se

muestra la cota. Esa es la causa de este error de medicin. c) los instrumentos son elementos de

precisin y deben ser usados como tales . Por tanto no se debe forzar a los mismos ; la medida a

tomar va est dada. Solamente se la est comprobando. Por esta causa: tratar a los

instrumentos con suavidad.

Como tipos diferentes de calibres, algunos de ellos son:

- calibre con patas para mediciones exteriores interiores: en este las patas para exterior

interior son las mismas simplemente que sus puntas son ms gruesas y redondeadas por el lado

externo.

- calibre para medicin de ranuras a diferentes alturas: en este caso el calibre es standard

pero una de las patas es ms larga que la otra.

- calibre de patas largas: sirve para medicin en agujeros profundos.

- calibre con punta abatible: en este instrumento la punta ubicada sobre el cursor es

rebatible en 90 lo que permite medir cotas escalonadas piezas descentradas.

- calibre con punta desigual: para medicin de entrecentros de agujeros con el mismo

dimetro sobre superficies escalonadas. Las puntas son cnicas.

Instalaciones Industriales y Mantenimiento I . M . P. - METROLOGA

Ing. Patricio Gonzalez Viescas

Hoja 10 de 39

En cuanto a los adelantos tecnolgicos aplicados a este instrumento podemos contar:

a) calibre con comparador: el mismo se utiliza para mediciones con fuerza constante, ya que

existen materiales que pueden deformar fcilmente tales como algunos plsticos piezas metlicas

que tienen un bajo espesor de pared.

Para suplir esto el instrumento tiene en s mismo un dispositivo mecnico de fuerza constante y un

comparador que mide exactamente el contacto del instrumento con la pieza. Como la fuerza de

medicin se puede predeterminar y fijar no hay riesgo de deformar la pieza en forma plstica.

b) calibres con visualizadores digitales: este instrumento utiliza un sistema de medicin

de desplazamiento tipo capacitivo que detecta los desplazamientos basados en la

diferencia de fase de corriente elctrica inducida. Con casi idnticas medidas fsicas

exteriores y peso que los calibres convencionales, sus caractersticas principales son

1 - facilidad de lectura: el operador lee nmeros directamente.

2 - bajsimo consumo de energa.

3 - funcin de reset de cero.

4 - alta resolucin y velocidad de respuesta

La estructura de fabricacin de este instrumento es:

- brazo principal

- cursor

- unidad de escala de desplazamiento

- unidad de lectura

Precauciones a tener en cuenta para el uso del calibre

1 - Antes de tomar medidas asegrese de que la pieza no posee rebabas , polvo ni rayaduras que

afecten tanto al instrumento como a la medida a tomar.

2 - Al medir , mueva lentamente el cursor mientras presiona en forma suave con el pulgar hacia el

brazo principal.

3 - Mida, en lo posible, utilizando la parte de las patas ms cercana al brazo principal

4 - No utilice fuerza excesiva sobre el cursor para tomar la medida.

5 - Prohibido medir una pieza en movimiento (torno), ni con husillo andando (fresa).

6 - Luego de usar el calibre, lmpielo y gurdelo convenientemente.

7 - Revise que el cursor se desplace suavemente, ni muy flojo ni muy duro. Si no es as consulte

con el tcnico de turno.

8 - Asegrese de que al tomar la medida , las puntas asienten correctamente para no tomar una

medida errnea.

9 - No deje el calibre en el piso , ni permita que est expuesto a la luz solar directa durante algn

tiempo.

10 - Al almacenar el calibre no lo deje con el cursor fijado.

MICRMETRO DE EXTERIOR

El micrmetro es un instrumento de precisin que consta, como se ve en la figura, de las

siguientes partes principales:

A) - Tope de medicin tope fijo; B) - Arco; C) - Freno de husillo; D)- Tuerca; E) - Anillo de ajuste;

F) - Cilindro; G) - Husillo con tope; H) - Tornillo; I) - Tambor; J) - Trinquete.

Instalaciones Industriales y Mantenimiento I . M . P. - METROLOGA

Ing. Patricio Gonzalez Viescas

Hoja 11 de 39

Como se ve es un instrumento que solo por su contextura da la impresin de ser de alta precisin.

Comenzando por el arco (B), el mismo est fabricado en material de fundicin de hierro, hierro

forjado, fundicin de acero aleado, fundicin de acero, etc. En algunos casos el arco posee una

aislacin plstica de forma de compensar los efectos de la transmisin de temperatura de la mano

del operador. A su vez la parte desde donde se toma el mismo, es la ms alejada de donde se

encuentran todos los elementos mviles y la pieza. La forma y la dimensin del arco se debe a:

*estabilidad a largo plazo de las medidas; *alta rigidez; *poco peso propio.

Los agujeros que sirven de alojamiento tanto al tope fijo como al tornillo estn perfectamente

alineados (realizados en una misma operacin) y con una rugosidad acorde a un instrumento de

este tipo. Por lo tanto se garantiza la colinealidad de ambos extremos de medicin . Los frentes de

los cilindros ,fijo y mvil estn rectificados luego de ser templados para garantizar la perfecta

perpendicularidad de los mismos respecto a la superficie a medir.

Es un instrumento que mide desplazamientos por el movimiento de un tornillo roscado de precisin,

provocado por el movimiento giratorio del tambor y ayudado por la escala graduada en el tambor

determina , con alta resolucin , la medida que se desea. Es decir que el movimiento del tambo,

provocado por el operador, se transforma en movimiento lineal del "husillo" lo que finalmente dar

la medida complementando la misma con el tope fijo.

Para definir el uso de un micrmetro, debe justificarse dada la alta resolucin del mismo.

Seguidamente se dan algunas sugerencias que hacen al uso de los mismos:

a) defina de antemano cual es la medida a comprobar con el instrumento para poder definir cual de

los micrmetros disponibles ser el correcto y con cuales de los accesorios, prolongadores

patrones lo deber utilizar.

b) siempre es aconsejable tomar la medida a verificar antes con un calibre de manera de tener la

confirmacin de los que se va a medir y cuanto, supuestamente, tiene de sobrematerial la cota en

cuestin.

c) antes de intentar medir con el micrmetro , verificar si "el cero" del instrumento es el correcto (ya

sea en forma directa mediante patrones segn corresponda ). Esto dar garanta de que no habr

Instalaciones Industriales y Mantenimiento I . M . P. - METROLOGA

Ing. Patricio Gonzalez Viescas

Hoja 12 de 39

error en la medida por parte de una mala toma de cero. En caso de que no haya coincidencia

avisar al supervisor.

d) Un instrumento de este tipo debe siempre ser entregado en una caja de madera plstico. As

se preserva mejor. Cuando se deja de usar el mismo las previsiones deben ser idnticas.

e) Durante su uso cuidar de colocar las caras del tope fijo y del husillo perpendiculares a las caras a

medir. Si se est midiendo un dimetro deber buscarse siempre el punto de tangencia.

Los siguientes son algunos cuidados bsicos a tener en cuenta con estos instrumentos:

1 - seleccione el micrmetro adecuado a su utilizacin.

2 - no aplique fuerza excesiva sobre el mismo. Tampoco deje caer el instrumento ni lo gire

violentamente.

3 - elimine el polvo que se encuentre sobre el instrumento antes de usarlo .Para las caras de

medicin del tope fijo y del husillo usar trapo limpio y seco nicamente.

4 - la pieza a medir y el micrmetro deben estar a la misma temperatura para efectuar una medida

correcta.

5 - verifique el "cero del instrumento" antes de usarlo. Si tiene dudas problemas consulte al

tcnico.

6 - siempre usar el trinquete para determinar la medida final.

7 - no exponer ningn instrumento a la luz solar directa.

8 - cuando se guarde el micrmetro por largos perodos , humedecer las partes metlicas con

aceite.

9 - evite por todos los medios de que ninguna parte del instrumento tome contacto con el agua

con porcentajes de humedad alta. De ser imposible esto ltimo se debern tomar precauciones

adicionales.

Existen , como en el caso de los calibres , otros micrmetros de uso ms especfico tales como:

* micrmetro para tubos: miden los espesores de piezas tipo tubular. Generalmente los topes tienen

puntas redondeadas para facilitar la medicin.

* micrmetro tipo tope cilndrico: sirve para tubos de dim. pequeo. EI tope de husillo puede ser

plano esfrico.

*micrmetro de ranuras: tiene puntas de mucho menor dim. que los normales.

* micrmetro de puntas: sirve para medir fondos de roscas, alma de mechas, etc.

* micrmetro de platillos: los topes son platillos y se usa sobretodo para medir espesores muy finos

(ejemplo papel ).

* micrmetro de roscas: los topes tienen la forma del diente de rosca a medir.

* micrmetro con tope fijo en "V" : sirve para medicin de piezas de 3 5 caras.

MICRMETRO DE INTERIOR

Es un instrumento que en su filosofa de construccin, tolerancia que puede medir, etc, es

totalmente similar al micrmetro de exterior. Sus partes constructivas ms destacables son, tal

como se ve en la figura: mango; freno; husillo; tambor; tope fijo; tope ajustable.

Instalaciones Industriales y Mantenimiento I . M . P. - METROLOGA

Ing. Patricio Gonzalez Viescas

Hoja 13 de 39

La condicin ms importante para el uso de este instrumento es, como se muestra en las figuras,

lograr el punto de tangencia ideal ya que es muy fcil inducir a errores de medicin a causa de no

lograr la tangencia con la precisin que se desea. No olvidar que el punto tangente hay que lograrlo

en dos planos diferentes.

Para agrandar el rango de utilidad de estos instrumentos, en general tienen puntas ajustables

cambiables segn el dimetro a medir.

Debido a lo expuesto, estos instrumentos han cado en desuso, siendo reemplazados por:

ALESMETROS

Cumplen exactamente la misma funcin que los micrmetros de interior pero con un criterio

funcional y de fabricacin totalmente diferente. Este instrumento es de lectura indirecta, y se basa

en comparar la medida de referencia a la medida real del agujero a travs de un comparador. Por lo

Instalaciones Industriales y Mantenimiento I . M . P. - METROLOGA

Ing. Patricio Gonzalez Viescas

Hoja 14 de 39

tanto la sensibilidad es la que tiene el elemento sensor (0,01 mm). El esquema del instrumento es

el que se detalla a continuacin:

El principio de funcionamiento es: se arma la punta correspondiente a la medida que se quiere

lograr. Se compara con un micrmetro de exterior la medida de referencia haciendo "cero" en el

comparador del instrumento. Luego se pasa a medir la pieza real. La diferencia entre la medida de

ref. y la real ser tenida en cuenta por el comparador, el que permitir calcular mediante un simple

clculo la cota real incgnita

RELOJ COMPARADOR

Tal como su nombre lo indica este instrumento compara medidas. Como para comparar es

necesario tener una medida base, en realidad cualquier uso que se le d a un reloj comparador ( en

adelante comparador) deber partir de una medida conocida ( cero) a partir de la cual el

instrumento marcar la" comparacin".

Instalaciones Industriales y Mantenimiento I . M . P. - METROLOGA

Ing. Patricio Gonzalez Viescas

Hoja 15 de 39

Externamente este instrumento consta de:

1 - visor

2 - aguja principal

3 - aro

4 - vstago

5 - husillo

6 - punta de contacto

7 - aguja cuantavueltas

8 - indicador de referencia

9 - capuchn

En su parte interna la estructura es tal como se muestra en las figuras adjuntas, siendo el esquema

bsico de funcionamiento el siguiente: el movimiento lineal del husillo, el cual tiene una punta de

contacto (p), es transmitido al pin (a) concntrico con un engranaje b) mediante una cremallera

hecha sobre el husillo, la que trasmite y amplifica al engranaje ( c) con la aguja (e) la que muestra

finalmente la medida sobre la escala del visor

Instalaciones Industriales y Mantenimiento I . M . P. - METROLOGA

Ing. Patricio Gonzalez Viescas

Hoja 16 de 39

CALIBRE DE ALTURA

Instrumento tambin muy conocido como calibre "pie de rey". Un esquema del mismo se muestra

en la figura adjunta.

Sirve para medir la altura de las piezas, las diferencias de altura entre planos diferentes ,la planitud

de una determinada superficie con respecto a una superficie de referencia perpendicularidad de

sup. frente a otra posicionado de agujeros si los mismos pueden ser medidos de a uno por vez .

Puede ser utilizado en el mismo , como elemento de medicin, lo siguiente:

- escala graduada sobre

- visor digital

Instalaciones Industriales y Mantenimiento I . M . P. - METROLOGA

Ing. Patricio Gonzalez Viescas

Hoja 17 de 39

La precisin de este instrumento se basa en la perpendicularidad de la columna respecto a la base.

Esta est rectificada y por tanto su precisin est garantizada siempre y cuando sea cuidada

convenientemente. Normalmente el instrumento se utiliza sobre una mesa de granito pero existen

instrumentos denominados de taller los cuales pueden ser apoyados sobre superficies planas y

lisas ( por ejemplo de fundicin) dando los resultados esperados de los mismos, dentro de los

lmites de tolerancia en que trabaja cada instrumento y sus elementos.

Daremos una idea un poco ms profunda para cada uno de los sensores utilizados, siendo un asi,

aspecto importante saber que tolerancia se desea como resultado en la medicin que se va a

realizar, para evaluar silos elementos a utilizar son suficientes.

Escala graduada: tiene las mismas virtudes y limitaciones que las del calibre de mano, El mtodo

de medicin es similar al ya descripto para el calibre.

En donde se muestra un sistema tipo de medicin con las fijaciones y regulaciones como en un

calibre de mano comn y su escala graduada en donde se refleja el resultado de la medida. Como

elemento sensor de la medida se pueden utilizar:

- Punta de trazar: hay que tener en cuenta la tolerancia que se desea utilizar, verificar que la

superficie que har de referencia de la medida est perfectamente paralela a la superficie del plano

a medir. A partir de all efectuar la medicin leyendo el resultado en la escala graduada, ya sea por

lectura directa por diferencia de ellas.

- Reloj comparador: en lugar de montar una punta de trazado se coloca un comparador como

elemento sensor. Hay que tener en cuenta que en este caso estamos combinando los efectos de la

escala graduada con el comparador. Obviamente de aqu se deduce que el elemento que tiene

mayor precisin es el comparador y por tanto "ayudar" a sensibilizar ms la lectura de la escala

graduada.

Visor digital: En este caso no olvidemos que estamos cambiando la estructura de la parte

medicin. Con este nuevo concepto no tiene sentido la regla graduada ya que la medicin se

realiza a travs del visor digital. El mismo nos brinda la posibilidad de llegar a la dimensin de la

centsima de mm sin problemas. Con esto como objetivo debemos ocuparnos de que todo el resto

de los elementos estn "sintonizados" en el mismo rango de medidas. Es decir, por ejemplo y

planteando un caso extremo para que se entienda el concepto, no tiene sentido utilizar un calibre

de altura con visor usando como punta de medicin un electrodo con punta afilada. Los rangos de

precisin que manejan uno y otro son totalmente dismiles.

Instalaciones Industriales y Mantenimiento I . M . P. - METROLOGA

Ing. Patricio Gonzalez Viescas

Hoja 18 de 39

EJEMPLO DE INTERFERENCIA DIMENSIONAL ENTRE PIEZAS

Uno de los casos que surge de la combinacin de tolerancias dimensionales , aplicado a la

industria es el de : interferencia . La aplicacin ms comn es el caso de los rodamientos , bujes ,

y hasta cojinetes , siendo de fundamental importancia para mantener y prolongar la vida til de los

principales componentes en la cadena cinemtica, el correcto uso de las tolerancias. Esto nos lleva

a la combinacin de efectos de temperatura y dimensionales .

A continuacin veremos un ejemplo de interferencia dimensional .

Planteo

Se nos propone un sistema con un dimetro de = 135,00 mm ; el eje para el mismo sistema

posee un apriete de 0,40 mm. Es decir que el hueco tendr la medida de

int = 135,00 mm , y el eje ser ext = 135,40 mm .

Determinacin del coeficiente de variacin trmica

Para poder realizar este acople, vamos a tener que valernos de algn medio fsico externo que nos

permita de alguna forma eliminar la diferencia dimensional existente. Este medio fsico es la

temperatura. Por esta razn debemos calentar el hueco de manera tal que se dilate 0.40mm .Para

esto debemos valernos de la relacin de dilatacin del material de la pieza a tratar. Si

consideramos que la pieza es de un acero de bajo contenido de carbono , la frmula que rige la

variacin dimensional con la temperatura es :

0,01 mm _______ 1.000mm _________c / t =1C

es decir que la medida variar 0,01 mm cada 1.000 mm de longitud de la pieza , por cada grado de

variacin ( T ) de temperatura que sufra la pieza.

Para nuestro caso , el clculo del coeficiente de variacin trmica es :

1000mm

______

0,01mm

135,00mm

______

x = 0,00135 mm

, valor que variar la medida de nuestra

pieza por cada C de variacin de temperatura.

Determinacin de la temperatura necesaria para la dilatacin del hueco.

Instalaciones Industriales y Mantenimiento I . M . P. - METROLOGA

Ing. Patricio Gonzalez Viescas

Hoja 19 de 39

Teniendo el coeficiente de variacin trmica, debemos calcular ahora la temperatura

necesaria para poder realizar el acople, la cual se obtiene de la siguiente manera:

0,00135 mm _______ 1C

0,40 mm

_______ x = 296,296 C , siendo este valor la variacin de temperatura

necesaria ( t ) para que la pieza dilate 0,40 mm .

Clculo de la temperatura de contacto

Pero con este valor de temperatura (296,296 C) lograremos solo igualar los valores dimensionales

entre eje hueco . Como hemos solamente hablado de variacin de temperatura necesaria ( t ) ,

debemos tener en cuenta tambin temperatura ambiente, que podemos considerar de 25C , y un

coeficiente de seguridad , valor que ser adoptado por el usuario y que variar dependiendo de la

complejidad del montaje de ambas piezas . Los valores a adoptar pueden ser : 10 , 20 , 30C

considerando lo dicho anteriormente. La suma de los valores variacin de temperatura ( t ) ,

temperatura ambiente , y coeficiente de seguridad nos dar un nmero que se denomina

temperatura de contacto . La razn es que esta es la temperatura que se podr medir sobre la

pieza .

temperatura de contacto

= t + Tamb. + coef. de seg.

= 296 , 29 C + 25 C + 20 C = 341,296 C , habiendo tomado 20C

de coeficiente de seguridad , como si el ejemplo tuviera un grado de complejidad de montaje

medio.

Cabe ahora realizar la verificacin dimensional correspondiente para saber si realmente la pieza

ha dilatado lo suficiente para poder realizar el montaje . Para esto se debe considerar la frmula

anterior pero sin la temperatura ambiente, ya que a los efectos de la dilatacin del material interesa

solo la diferencia trmica al calentar la pieza . Esto es :

1C

______

316,29C ______

0.00135 mm

X = 0,4269 mm ,

siendo esta cota la que se agregar a la medida de la pieza a temperatura ambiente , es decir:

135,00 mm + 0,4269 mm =

135,4269 mm

Esta cota es mayor a la del eje ( 135,40 mm ) que se encuentra a temperatura ambiente. Por lo

tanto queda verificado que la pieza en cuestin ha dilatado ms de lo suficiente para poder montar

el conjunto sin problemas .

Instalaciones Industriales y Mantenimiento I . M . P. - METROLOGA

Ing. Patricio Gonzalez Viescas

Hoja 20 de 39

Clculo del ajuste trmico aplicando fro calor

Si bien el apriete es muy fuerte , en este ejemplo , ( un rodamiento normal tiene apriete de entre

0,03 y 0,05 mm dependiendo del tipo , aplicacin , dimetro , etc) vemos que la temperatura de

contacto es muy alta . Para reducirla podemos proponer por ejemplo , enfriar el eje y calentar el

hueco tal como se hizo anteriormente, pero con una temperatura menor a la calculada en esa

oportunidad .

Si consideramos que el eje se encuentra a temperatura ambiente , un mtodo relativamente barato

y aplicable en taller , es enfriar con hielo seco la pieza. Para esto se preparar un recipiente tal que

permita alojar la pieza a enfriar. Luego se aislar interiormente , por ejemplo , con telgopor as

como tambin la tapa. Se adquiere hielo seco , elemento fcil de obtener en el mercado a un precio

accesible , y si se desea se agrega al hielo seco salmuera. Con estos elementos se obtienen

temperaturas no inferiores a -15 C .

Por lo tanto , considerando la temp. ambiente de 25C , la diferencia trmica ser de 40C no

teniendo aplicacin en este caso el coeficiente de seguridad ya que no podemos , al menos no en

forma econmica , ir a temperaturas inferiores.

Por lo tanto , ahora podemos plantear : enfriar el eje y calentar el hueco .

Enfriamiento del eje

Segn lo expuesto al eje del ejemplo , lo hacemos descender a una temperatura de

- 15 C . Con este planteo el tratamiento es :

1.000 mm

_____ 0,01 mm

135,40 mm _____ x = 0,001354 mm , coeficiente de dilatacin / contraccin de nuestro eje .

1 C

______ 0,001354 mm

40 C ______ x = 0,05416 mm , siendo este valor la contraccin que sufrir el eje cuando

sea sometido a una temperatura de 15C .

Como la interferencia , por definicin del planteo es de 0,40 mm , y ya hemos obtenido una

disminucin de la misma al contraer el eje , la nueva interferencia es :

0,40 - 0,05416 = 0,34584 mm , nuevo valor de interferencia que es el que se debe

tener en cuenta para el :

Calentamiento del hueco

Ahora no har falta calentar a la temperatura calculada en un principio( t = 296,296 C).

EL planteo ser el siguiente :

0,001354 mm

______ 1 C

Instalaciones Industriales y Mantenimiento I . M . P. - METROLOGA

Ing. Patricio Gonzalez Viescas

Hoja 21 de 39

0,34584 mm

______ x = 255,42 C , nuevo t necesario para la nueva interferencia,

0,34584 mm , y donde 0,001354 mm es el coeficiente de dilatacin del eje .

La temperatura de contacto para este caso ser :

255,42 C + 25 C + 20 C = 300,42 C , temperatura de contacto , enfriando el eje.

Equilibrio trmico dimensional

Eje : a temperatura de 15C , el eje que medida real tiene ?

135,40 mm - 0,05416 mm = 135,3458 mm , medida del eje a 15 C .

Hueco : tomando diferencia de temperatura de 275,42 C , el hueco tendr :

1 C

______ 0,00135 mm

275,42 C ______ x = 0,3718 mm , siendo este valor la dilatacin que sufrir la pieza cuando

tome la temperatura de 300,42 C . Por lo tanto la dimensin de pieza real ser :

135,00 mm + 0,3718 mm = 135,3718 mm , por lo que se verifica que ambas piezas podrn ser

montadas sin inconvenientes .

CARACTERISTICAS DE TOLERANCIAS GEOMTRICAS

SIMBOLOGA

En cuanto a la geometra de un elemento cualesquiera debemos hacer la divisin de

aquellas caractersticas individuales de una determinada dimensin y las que se relacionan con

otra dimensin. Enunciaremos aqu las ms usuales para nuestro objetivo.

Caracteristicas individuales:

Tolerancias de forma

Rectitud

Planitud

Instalaciones Industriales y Mantenimiento I . M . P. - METROLOGA

Ing. Patricio Gonzalez Viescas

Hoja 22 de 39

Redondez

Cilindricidad

Caractersticas relacionadas

Tolerancias de orientacin

Paralelismo

Perpendicularidad

Angularidad

Tolerancias de localizacin

Tolerancias de cabeceo

Posicin

Cabeceo circular

Concentricidad

Cabeceo total

Simetra

CONCENTRICIDAD

Las superficies cilndricas son muy empleadas en construcciones mecnicas bajo forma de

ejes y agujeros.

Desde el punto de vista geomtrico, se las puede considerar como engendradas por una

recta generatriz que se desplaza paralelamente al eje de giro, apoyndose constantemente sobre

una circunferencia directriz concntrica y perpendicular al eje.

De ello resulta que toda seccin normal al eje es circular, de dimetro y concntrica

respecto al eje, adems, en toda seccin axial, la generatriz debe ser rectilnea.

Instalaciones Industriales y Mantenimiento I . M . P. - METROLOGA

Ing. Patricio Gonzalez Viescas

Hoja 23 de 39

La verificacin de forma tendr pues por objeto comprobar que se cumplen las funciones

siguientes:

Forma circular, constancia de los dimetros, concentricidad con el eje y rectitud con la

generatriz.

En muchas piezas ser necesario verificar que tramos cilndricos de dimetros diferentes,

son perfectamente coaxiales.

Verificacin de forma

1. Verificacin de la forma cilndrica.

A) La pieza posee los centros que han servido para mecanizar entre puntos.

Es posible montarla en un aparato de verificar en tres puntos la condicin que los centros

estn correctos y bien alineados.

Verificacin

de cilindricidad

Verificacin de la

perpendicularidad

de la cara al eje

Un comparador colocado en distintas secciones de un tramo indicar si este tiene

ovalizacin o si es excntrico con relacin al eje de los puntos.

Si en todas las secciones el comparador indica la misma cota, es que todas las secciones

son redondas y del mismo dimetro; el tramo es cilndrico (generatriz rectilnea y a distancia

constante del eje)

B) La pieza no posee centros: Si se trata de un tubo es posible fijarlo ajustndolo sobre un mandril

reconocido geomtricamente correcto, y la verificacin entre puntos le ser aplicable.

Si se va a verificar una pieza ejecutada sin centros, la medicin de distintos dimetros no

basta para descubrir la falsa redondez; en la figura se representa en efecto un tipo de seccin

triangular curvilnea susceptible de encontrarse en el rectificado sin centros.

h = 1,5( D d )

Instalaciones Industriales y Mantenimiento I . M . P. - METROLOGA

Ing. Patricio Gonzalez Viescas

Hoja 24 de 39

h

En este caso es necesario colocar la pieza en una V y palpar la generatriz superior con un

comparador; haciendo girar la pieza sobre si misma, el comparador indicar la falsa redondez de la

pieza.

La constancia de los dimetros se verificar si la aguja del comparador indica el mismo valor

en diversas secciones.

Tambin se pueden medir estos dimetros con un micrmetro, o verificarlos con un calibre

de tolerancia, pero solamente despus de comprobar que la seccin no es triangular curvilnea.

Ovalizacin: Una de las causas principales de la ovalizacin de un eje o de un agujero reside en

un defecto anlogo de ovalizacin del anillo anterior del eje del cabezal de la maquina ( torno o

alesadora ) que ha servido para ejecutar la superficie. En la figura se representa un anillo anterior

del eje del cabezal de una mandrinadora, por ejemplo, ovalizado por efecto de desgaste; en este

caso, la trayectoria de la herramienta no es circular, puesto que el eje de cabezal no gira alrededor

de un eje fijo en el espacio, lo que trae consigo una falsa redondez correspondiente de la parte

mecanizada.

Lugar geomtrico

del centro O

Zona de

apoyo

Punta

O

Desplazamiento de la pieza bajo

la accin del empuje de la muela

Sin embargo, en las piezas rectificadas entre puntos, una ovalacin puede provenir de un

defecto de alineacin de los centros.

Eje de

giro

Excentricidad: Una pieza puede ser perfectamente cilndrica pero excntrica respecto al eje de los

centros. Es lo que ocurre en el trabajo con el torno, s el punto mvil esta excntrico; en este caso,

el eje de giro, es decir el eje de los cilindros mecanizados, es el eje del torno, diferente al eje de los

centros; la excentricidad es mxima del lado del centro situado sobre este punto mvil.

Centro

Punto

mvil

Contrapunta

Instalaciones Industriales y Mantenimiento I . M . P. - METROLOGA

Ing. Patricio Gonzalez Viescas

Hoja 25 de 39

2. Verificacin de la coaxialidad de varios tramos cilndricos: En principio, tramos

mecanizados en un mismo montaje, entre puntos o al aire, son concntricos, siendo su eje comn

al eje de giro de la pieza.

La verificacin de coaxialidad, para una pieza verificada entre puntos, se efectuar sobre

una V, y palpando los diversos tramos y comprobando que para cada uno de ellos el comparador

permanece a cero durante el giro.

3. Verificacin de la rectitud de las generatrices: Una falta de rectitud de las guas de las

herramientas de mecanizados; en este caso, los dimetros de las diversas secciones son

desiguales y la verificacin entre puntos revela este defecto de rectitud, mientras que la medicin

de los dimetros da una indicacin doble. El eje del cilindro puede flexionarse, as como las

generatrices, a causa de un empuje demasiado fuerte de la herramienta durante el mecanizado, o

de variaciones de tensiones despus del mecanizado. La verificacin entre puntos o sobre V

permitir descubrir esta deformacin.

4. Verificacin de la perpendicularidad de una cara, supuestamente plana , con relacin al

eje de giro: Esta falta de perpendicularidad se revela en un aparato de verificar entre puntos con el

comparador situado a la derecha. Para una verificacin sobre V, se aplicara la disposicin de la

figura.

Instalaciones Industriales y Mantenimiento I . M . P. - METROLOGA

Ing. Patricio Gonzalez Viescas

Hoja 26 de 39

Sin embargo, hay que observar que con este procedimiento el comparador indica la falta de

perpendicularidad de la cara respecto al eje de giro y los defectos de planitud, los cuales no pueden

ponerse de manifiesto mas que por los procedimientos propios de esta verificacin.

RECTITUD

Rectitud de las guas.

Esta rectitud es una de las bases fundamentales de la precisin geomtrica de una

mquina-herramienta, siendo la misin de las guas imponer una trayectoria rectilnea a una

corredera obligada a desplazarse segn su gua.

Los tipos de guas empleados en las mquinas-herramientas son numerosos, de los que

solamente indicamos dos.

Gua de la mesa de una

rectificadora

20

C

20

T el

Guas del carro y del cabezal

mvil de un torno

T

T Gua del carro

C Gua del cabezal mvil

Observamos que la rectitud de desplazamiento de una corredera es la consecuencia de dos

planitudes correctas; por lo tanto, la verificacin de una rectitud se reduce a la de dos planitudes,

siendo la trayectoria rectilnea de la corredera, paralela a la interseccin de los dos planos que

forman la gua. Los mecnicos no han podido, de hecho, materializar la lnea recta ms que por la

interseccin de dos planos, ficticia la mayora de las veces, salvo en el caso de reglas biseladas,

cuyas caras estn siempre lapeadas.

Con lo explicado en el apartado anterior, con un procedimiento ptico, se podra verificar

una rectitud.

PLANITUD

Verificacin de la planitud por comparacin con un plano patrn

Este mtodo es el ms sencillo en su principio; consiste en untar la superficie del plano

patrn con una fina capa de colorante y en apoyarlo sobre la superficie a verificar. Haciendo

deslizar una de las superficies con relacin a la otra, en distintas direcciones, el colorante es

expulsado de las zonas de contacto, dada la mayor presin de contacto que all reina y por el

rozamiento, los puntos de contacto aparecen brillantes despus de la separacin de las superficies.

Instalaciones Industriales y Mantenimiento I . M . P. - METROLOGA

Ing. Patricio Gonzalez Viescas

Hoja 27 de 39

Estos puntos de contactos, que son los puntos altos de la superficie a verificar se reducen en altura

despus por rasqueteado, o por lapeado, y, a medida que avanza el trabajo, la extensin de las

zonas de contacto crece .

La presentacin de las superficies que puede hacerse de dos maneras: las piezas pequeas

y medianas se representan sobre el mrmol patrn, mientras que para piezas mayores, tales como

bancadas, es el patrn el que se apoya sobre la superficie a verificar.

En la aplicacin de este mtodo, conviene operar con una gran limpieza, si no se quieren

introducir errores de verificacin y raspaduras profundas causadas en la pieza y el patrn por

partculas finas introducidas entre las superficies de contacto.

La precisin de la verificacin esta limitada por la del mrmol patrn, por su rigidez y la de la

pieza, y por el espesor de la capa de colorante. Este mtodo tampoco nos indica la cantidad de

material que debemos quitar y el trabajo de acabado del plano se realiza por aproximaciones

sucesivas.

Verificacin de la planitud por comparacin reciproca

Este procedimiento, conocido tambin como mtodo de los tres mrmoles, tiene la ventaja

de permitir la obtencin de un plano patrn sin necesidad de tener previamente ningn medio de

verificacin de la planitud a su disposicin. Sin embargo, necesita la confeccin simultnea de tres

mrmoles y no puede aplicarse ms que a la fabricacin de las reglas de planitud y de los

mrmoles de pequeas dimensiones.

El procedimiento consiste, despus de haber cepillado finamente los tres mrmoles, en

elegir uno de los mrmoles, el A por ejemplo, como patrn y en ajustar a l el contacto de los otros

dos, B y C; si A es cncavo por ejemplo, B y C resultan entonces convexos, y cuando se

confronten entre s, el contacto reciproco tendr lugar en una zona central, que se reducir en

altura la misma cantidad en los dos mrmoles, hasta que se apoyen correctamente.

Se ve que cuando los tres mrmoles, asociados de dos en dos en todas las posiciones en

cada una de las tres combinaciones posibles, presenten un apoyo correcto, es que cada uno de

ellos es plano. Convendr sin embargo, para cada combinacin, hacer dos presentaciones en cruz,

de manera que revele un eventual alabeo helicoidal de los mrmoles.

Este procedimiento es largo y exige aplicar bien e mtodo, pro conduce a un resultado

correcto; no obstante, la precisin lograda depende de la rigidez del mrmol

Verificacin de la planitud mediante una regla y galgas patrn.

Este mtodo es aplicable a mrmoles de grandes dimensiones, o sea, por ejemplo, del

orden de 2 a 3 m para el lado mayor; se precisa solamente una regla de planitud, cuya longitud sea

igual a la de la diagonal de la superficie a verificar, de tres galgas de apoyo igual altura y de galgaspatrn

Instalaciones Industriales y Mantenimiento I . M . P. - METROLOGA

Ing. Patricio Gonzalez Viescas

Hoja 28 de 39

El modo operatorio es el siguiente: se traza a lpiz sobre la superficie a verificar una

cuadricula cuyo rectngulo exterior est a unos centmetros del borde del mrmol, siendo las

divisiones de 100 a 150 mm por ejemplo: luego se eligen los puntos A, B y C que determinan el

plano de referencia de origen, al cual se referirn todas las altitudes de la superficie a controlar.

Primeramente se determina el alabeo de la superficie; con este fin se coloca la regla sobre

las dos galgas A y C, se busca el apilamiento de galgas patrn D, pasando con rozamiento suave

bajo la regla y cuyo plano superior estar de este modo en el mismo plano de origen.

Apoyando despus la regla en las galgas B y D, se puede determinar la cota de la galga E

que dar la altitud del cuarto vrtice del mrmol, definiendo el alabeo con relacin al plano de

origen ABC.

Como estos mrmoles son de grandes dimensiones, se apoyan generalmente sobre gatos,

es entonces posible aprovechar el reglaje para disminuir el trabajo de acabado de la superficie. Si,

por ejemplo, la altura de E es negativa con relacin al plano de origen ABC, elevando el gato

situado bajo es punto, se puede llevar sensiblemente el punto E al nivel de A, B y C; adems se

puede hacer lo mismo para D, si es preciso, en el momento de la verificacin segn a C. As se

puede reducir considerablemente el tiempo de rasqueteado o de lapeado necesario para el

acabado.

Una vez realizado el primer allanamiento, se puede proceder al levantamiento topogrfico,

de la superficie, anotando las altitudes de los trazos de referencias situados en el rectngulo

exterior, respecto al plano de origen ABC como se ha hecho para E. Desplazando la regla

paralelamente a los lados mayores, es posible levantar las cotas de altitud de los puntos interiores.

El resultado de las medidas se resumir en forma de un diagrama tal como en la figura.

El operador esta entonces en posesin de los datos necesarios para su trabajo de acabado,

es decir, el espesor de metal a quitar en una zona estrecha dada de la superficie; incluso les es

posible medir, con las galgas y con relacin a la cara inferior de la regla, el espesor del metal que

ha quitado.

Verificacin de la planitud mediante un nivel de burbuja

Este mtodo es aplicable a toda superficie plana, sensiblemente horizontal, tal como la de

los mrmoles, las guas de una maquina de herramientas, cualquiera que sean sus dimensiones, y

es muy empleado en este tipo de verificacin, suprimindose los errores de medicin debidos a un

defecto de planitud en la regla o a su flexin. Adems permite verificar simultneamente la planitud

y la nivelacin.

Las operaciones de verificacin se llevan en el orden siguiente:

Instalaciones Industriales y Mantenimiento I . M . P. - METROLOGA

Ing. Patricio Gonzalez Viescas

Hoja 29 de 39

1. Nivelacin general;

2. Medicin del alabeo de la superficie;

3. Relevamiento topogrfico.

1. Nivelacin general: Tiene por fin realizar una nivelacin grosera. Apoyndose el

mrmol sobre tres gatos principales segn la disposicin de la figura, se pondr a nivel

en primer lugar la base AB, colocando el nivel segn esta direccin, paralelamente al

borde del mrmol; luego, colocando el nivel segn OC, se actuar sobre el gato C de

forma que se obtenga la nivelacin segn esta direccin. Este orden de las operaciones

evita destruir la horizontal segn AB, obtenida anteriormente, lo que no ocurrira si se

nivelase primeramente OC. El punto C puede, por otra parte, ser uno de los ngulos del

mrmol; la nivelacin se hace entonces segn AB primeramente y luego segn AC.

C

3,5

E

0

F

0

2. Medicin del alabeo del mrmol: En el mrmol se trazar a lpiz una cuadricula,

siendo A, B, C, los tres gatos de apoyo principales, que han servido para la nivelacin

general, mientras que D, E, F, son gatos de apoyos auxiliares.

La divisin de la cuadricula corresponde a la longitud de base elegida para las medidas, o

sea 50, 100, 200 mm, segn las dimensiones del mrmol a verificar y la frecuencia de medidas

deseadas.

APLICACIONES A LA VERIFICACIN GEOMTRICA

Lectura de vuelta

Lectura de ida

12

11

1

00

10

Base 150

0

+ 2,5

1,2 mm + 2,5

Lecturas de vuelta

Medias

01,1 mm

+ 2,4

1

1,15

mm

Desniveles relativos 0

+6

Altitudes

2,9

0 +6

Altitudes

8,7

15

+ 1,7

+ 1,5

- 1,8

- 1,2

+ 1,8

+ 1,3

- 1,6

- 1,4

+ 1,75

+ 1,4

- 1,7

- 1,5

+ 4,4

+ 10,4

+ 3,5

+ 13,5

- 4,3

- 8,5

- 3,8

- 5,8

+

+

+ 13,8

+ 10,4

10

+ 8,7

X1

+ 9,6

+6

+ 5,8

B

9

3

5

100

Lecturas de ida

2

4

Instalaciones Industriales y Mantenimiento I . M . P. - METROLOGA

Ing. Patricio Gonzalez Viescas

Hoja 30 de 39

0X = plano horizontal de origen

0X1 = plano de la regla una vez corregida por rasqueteado o rectificado

Las ordenadas tales como AB = 10,5 medidas a la escala del grfico representan las

cantidades de metal a arrancar, en 1, 2,..., para obtener la planitud perfecta de la regla.

Calculados segn la sensibilidad del nivel

El alabeo se determina entonces de la siguiente manera:

Se coloca el nivel sobre una regla cuya longitud es igual al lado mayor al mrmol y que se

apoya sobre esta por intermedio de dos galgas de igual espesor, apoyndose el nivel sobre la regla

en medio de las dos galgas. Las influencias de una flexin eventual de la regla as, puesto que el

nivel reposa siempre en la parte central, y las condiciones de medicin son comparables entre s.

La regla as equipada se coloca segn AB y, actuando sobre uno de los gatos A o B, se

pondrn estos dos puntos al mismo nivel; la regla se coloca despus segn BC y entonces indica la

altitud de C con relacin a la base AB; el gato colocado debajo de C permite poner este ngulo de

mrmol a nivel. Haciendo una operacin anloga segn CD, se podr medir la altitud de D con

relacin al plano horizontal de referencia ABC.

Como se ha indicado en la verificacin anterior se podr utilizar eventualmente el gato D

para llevar este ngulo del mrmol sensiblemente al plano horizontal ABC, por deformacin elstica

del mrmol, sobre todo si es de gran dimensin.

Si la horizontalidad de la superficie no es completamente necesaria, se puede admitir que

los tres puntos A, B, C, que definen el plano de origen, son de altitud 0; la altitud de D respecto de

este plano viene entonces dada por la diferencia entre el desnivel de D con relacin a C y la de A

con relacin a B. En este caso, bastas emplear una regla, cuya longitud sea igual al lado menor del

mrmol, y hacer una medicin segn AB y luego segn CD. De hecho esto quiere decir que las

lneas AB y CD son paralelas.

3. Relevamiento topogrfico: Se utiliza el mtodo de las pendientes, que consiste en levantar,

con ayuda de un nivel, las altitudes de los puntos de referencia definidos por la cuadricula con

relacin al plano de referencia ABC, teniendo en cuenta la sensibilidad del nivel empleado.

En la siguiente figura se representa un levantamiento del perfil de una regla de planitud,

realizado aplicando el mtodo preconizado por el abate Cayere, y que correspondera al

levantamiento del perfil de una transversal tal como AB de un mrmol.

El inconveniente del mtodo de las pendientes es que el error final es la suma de los errores

de cada una de las medidas.

Verificacin de la planitud por mtodos pticos

Sobre la superficie a verificar se traza una cuadricula que define los puntos de referencia, y

el anteojo se fija en un soporte bien firme, a 1,1 m por lo menos de la posicin ms cercana de la

mira. Esta se coloca despus en cada una de las extremidades de la superficie y se ajusta el

anteojo en altura de manera que asegure la coincidencia de los retculos y que la mira para cada

posicin extrema de la mira, lo que define el eje ptico, origen de las mediciones.

Colocando la mira en los diferentes puntos de referencia, cuya altitud respecto al eje de

origen se quiere medir, toda desviacin de la planitud, se traduce en una desviacin vertical ente la

imagen de la mira y el retculo del anteojo.

Instalaciones Industriales y Mantenimiento I . M . P. - METROLOGA

Ing. Patricio Gonzalez Viescas

Hoja 31 de 39

Rugosidad

Hasta no hace mucho tiempo a las medidas de rugosidad, no se les daba demasiada importancia

debido a que por lo general eran detalles que solo tena en cuenta el personal de Calidad. Hoy con

las nuevas exigencias de productividad y autocontrol es fundamental la medicin de rugosidad

durante los procesos de fabricacin y como control final de produccin.

Una superficie perfecta es una utopa matemtica ya que cualquier superficie real presenta

irregularidades, las que son originadas por los procesos de fabricacin.

Las irregularidades, digamos, mayores son errores de forma asociadas al tamao y su geometra.

(paralelismo, perpendicularidad, etc.

Las irregularidades menores son la ondulacin y la rugosidad.

La primera de ellas es debida a por ejemplo, flexin de la pieza, falta de homogeneidad del

material, liberacin de esfuerzos residuales, deformaciones por tratamiento trmico, etc.

En cambio la segunda, es solo provocada por la herramienta de corte. Depender de cada proceso

de fabricacin el grado de rugosidad que se obtenga. Bajo este concepto tendremos una

rugosidad ms exigente cuanto ms caro sea el proceso. O sea, a menor rugosidad, proceso

ms sofisticado y mayor costo de elaboracin. Para dar una idea ms concreta de este tema,

observar el grfico que se muestra a continuacin.

Instalaciones Industriales y Mantenimiento I . M . P. - METROLOGA

Ing. Patricio Gonzalez Viescas

Hoja 32 de 39

Es por eso que el diseador de una pieza mecnica debe ser cuidadoso en la definicin de la

rugosidad, ya que esto encarece ostensiblemente el costo de la misma.

Para mejor explicar este concepto describimos un ejemplo. Si lo que se plantea como superficie de

prueba es aquella que sirve como apoyo de un cojinete, (superficie en movimiento durante el

funcionamiento) por ende sobre

la misma ser muy importante cumplir con una rugosidad estricta en toda la superficie, ya que

una mnima imperfeccin sobre cualquier sector puede implicar la avera permanente del coniunto

coiinete y su reparacin ser cara no solo en mano de obra sino en materiales y en tiempo de

equipo parado. En cambio si hablamos de una superficie de apoyo de un rodamiento, si bien es

muy importante a nivel de vida til del mismo, podra en un caso extremo poderse aceptar una raya

en la superficie de apoyo. Porqu? Por dos razones: a) esta aplicacin es para una superficie

esttica; no tiene movimiento relativo; b) al aceptar una raya en la superficie si la misma no es muy

importante en superficie puede que no tenga consecuencia para el elemento . Por tanto, como se

ve, depender de la aplicacin en cada caso y del valor que se desea obtener como resultado.

A continuacin se muestra un cuadro en donde se pueden ver los distintos procesos de fabricacin

y los distintos valores de rugosidad que se obtienen en cada uno de ellos.

Instalaciones Industriales y Mantenimiento I . M . P. - METROLOGA

Ing. Patricio Gonzalez Viescas

Hoja 33 de 39

Del grfico anterior se deducen los procesos de fabricacin "mas caros" ya que son aquellos de

los que se obtienen menores valores de rugosidad.

Los mtodos de evaluacin de la rugosidad en taller ( no en laboratorio) ms conocidos se realizan,

bsicamente de dos formas:

- mediante comparacin contra muestras de diferentes valores de rugosidad. Esto consiste en

tocar" sobre la superficie muestra del valor que se desea y seguidamente repetir el proceso sobre

la pieza que estamos queriendo determinar su rugosidad.

-con rugosmetro digital: en este caso estamos dependiendo de la sensibilidad del instrumento, la

cual est mucho mejor definida y es ms precisa que la enunciada anteriormente.

Las ventajas que la tecnologa nos brinda a travs de este instrumento son : facilidad de

orientacin , simpleza en la puesta a punto , datos a la vista en un cuarzo de lectura directa, y

garanta de resultado preciso.

Un detalle ms exhaustivo del mismo nos muestra como es su estructura de partes para cumplir su

objetivo:

Instalaciones Industriales y Mantenimiento I . M . P. - METROLOGA

Ing. Patricio Gonzalez Viescas

Hoja 34 de 39

El mtodo de medicin de la rugosidad ms difundido es el que se realiza con un palpador de

diamante con un radio de punta que oscila entre 2,5 a 10 .

Este palpador se desplaza en forma paralela al eje del cuerpo del rugosmetro a lo largo de lo

definido como longitud de muestreo.

Si bien esta longitud es pequea (no ms de 25 / 30 mm) es suficiente para determinar el

parmetro buscado(rugosidad). Obviamente que se supone estamos midiendo en forma

perpendicular a las rayas de la superficie y que en forma visual no existen zonas con defectos

imperfecciones determinantes del promedio de la superficie. Estas son las bases para que el

mtodo del muestreo de pequeas longitudes sea vlido como valor mximo de toda la superficie.

Dentro de este planteo podemos tomar tantas lecturas como se crean convenientes si es que hay

dudas sobre alguna zona en particular de la superficie a tratar. El valor de la rugosidad de la

superficie es siempre el mayor de los valores relevados.

El palpador del instrumento, montada sobre el brazo - soporte detector (ver dibujo anterior), se

desliza con una velocidad pequea hacia delante captando los valores que luego procesar de

acuerdo al seteo que hagamos antes de comenzar la medicin .Luego el retorno lo realiza con una

velocidad mayor ya sin captar imperfecciones. De esta forma y luego de que el instrumento realiza

la cuenta" se ver en el cuarzo del mismo, el valor de la rugosidad.

Instalaciones Industriales y Mantenimiento I . M . P. - METROLOGA

Ing. Patricio Gonzalez Viescas

Hoja 35 de 39