Professional Documents

Culture Documents

TEMA 27 Arranque de Viruta

Uploaded by

Pablo Fernandez AlonsoCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

TEMA 27 Arranque de Viruta

Uploaded by

Pablo Fernandez AlonsoCopyright:

Available Formats

TEMA 27

Las tcnicas de corte de metales han sufrido una notable evolucin hasta llegar a

las maquinas herramienta de control numrico de nuestros das, que son capaces de

llevar a cabo operaciones de corte complicadas mediante la ejecucin de un programa.

En un principio el hombre tuvo que servirse de herramientas rudimentarias para

poder sobrevivir, los primeros materiales que fueron conformados por arranque de

material fueron la piedra y la madera. Existen evidencias arqueolgicas de que los

egipcios emplearon mecanismos rotatorios formados por palos y cuerdas para realizar

taladros. Con el descubrimiento del metal las herramientas mejoraron notablemente

permitiendo al hombre evolucionar no solo en la creacin y manipulacin de

herramientas sino en el desarrollo de la vida.

Una de las primeras mquinas para el corte de metales es el torno de prtiga, que

se invent alrededor de 1250. A principios del siglo XV se dise un torno con

transmisin por correa y accionamiento mediante una manivela. Posteriormente

Leonardo da Vinci creo un torno para roscar, Marx Lob Singer creo una cepilladora,

hasta llegar a nuestros das donde las maquinas asistidas por ordenador son capaces de

realizar operaciones complejas por ellas solas.

El desarrollo de estos procesos ha venido marcado por factores tales como la

obtencin de mecanismos capaces de articular el movimiento de corte, la aparicin de

mquinas de generacin de energa como la mquina de vapor, la implantacin de

tcnicas de control numrico y la investigacin acerca de nuevos materiales para

herramientas.

Los procesos de mecanizado por arranque de viruta estn muy extendidos en la

industria, es un proceso basado en la dureza de los materiales, ya que si deseamos

trabajar un determinado material necesitamos otro ms duro para poder penetrar en l.

Este tipo de mecanizado consiste en separar material de una pieza fabricada

previamente, ya sea de fundicin, forja, laminacin, etc, mediante la penetracin de una

herramienta en la pieza a mecanizar.

La norma DIN 8580 clasifica en seis grupos los principales procesos industriales

entre los que nos encontramos con la fabricacin mediante mecanizado por arranque de

virutas, proceso que divide en dos grupos en funcin de la forma de la herramienta

cortante:

Arranque de viruta por medio de filos geomtricamente determinados.

Arranque de viruta por medio de filos geomtricamente indeterminados, en el

que el material es arrancado por material abrasivo que no tiene ninguna forma

determinada.

Para que el mecanizado por arranque de viruta se produzca y este sea de la

manera ms efectiva posible debemos considerar los siguientes parmetros a la hora del

mecanizado, los cuales aun no siendo los nicos son los ms relevantes:

Velocidad de corte: Velocidad lineal relativa de la herramienta respecto de la

pieza en direccin del movimiento de corte. Como el movimiento de corte puede ser

rotativo o lineal, la velocidad de corte ser la velocidad tangencial en la zona de

contacto entre herramienta y pieza o la velocidad relativa entre la pieza y la herramienta

respectivamente. Se mide en m/mm y se relaciona con la velocidad de giro a travs de:

. D.

Vc= N

1000

- D es el dimetro mximo de la zona de contacto entre pieza y herramienta, en mm.

- n son las revoluciones por minuto a que gira la pieza o la herramienta, en rev/min.

Avance: Distancia que recorre la herramienta en cada revolucin o carrera. Se

mide en mm/rev o mm/carrera. Conocidos este valor y el de velocidad de giro se puede

calcular la velocidad de avance, definida como el desplazamiento de la herramienta

respecto de la pieza en la direccin del movimiento de avance por unidad de tiempo.

sta se mide en mm/min y se calcula como:

Va= a.n

Profundidad de pasada: Distancia que penetra la herramienta en la pieza, en

direccin perpendicular a la velocidad de avance. Se mide en mm. A partir del avance y

la profundidad de pasada se determina la seccin de viruta como: S= a p

Es importante controlar la formacin de viruta durante el mecanizado, ya que

esto afectar en gran medida al acabado superficial de la pieza as como a la operacin

general de corte (vibraciones, traqueteo, desgaste de la herramienta...). La formacin de

viruta depende del tipo de material a mecanizar, del material y geometra de la

herramienta y de las condiciones de corte.

As, se pueden principalmente distinguir tres tipos de viruta:

Viruta discontinua: Es una viruta que se fragmenta en pequeas porciones y se

da en materiales frgiles, a bajas velocidades de corte y grandes avances y

profundidades. Debido a la naturaleza discontinua de estas virutas, las fuerzas

varan durante el corte y esto puede dar lugar a vibraciones, perjudicando el

acabado superficial y las dimensiones finales de la pieza mecanizada, adems de

contribuir a un desgaste excesivo de la herramienta.

Viruta continua: Se trata de una viruta larga y continua y se da en materiales

dctiles a altas velocidades de corte y pequeos avances y profundidades.

Aunque generan buen acabado superficial, este tipo de viruta no siempre es

deseable debido a que forma espirales que se enredan en los componentes de la

mquina, molestando as en el proceso de mecanizado. Adems, su continuidad

entorpece su evacuacin, transporte y almacenamiento. Para solucionar estos

problemas se recurre a la incorporacin de romper virutas a la geometra del filo

de la herramienta.

Viruta segmentada: Son virutas semicontinuas, con aspecto de viruta serrada.,

con zonas de baja y alta deformacin por cortante. Se da en metales con baja

conductividad trmica y con un una resistencia que disminuye rpidamente con

la temperatura.

Durante el proceso de mecanizado de una pieza, se originan tres componentes de

fuerza que actan sobre la herramienta de corte, Una de las componentes acta en la

direccin del avance longitudinal de la herramienta (Fa), otra en direccin del avance

radial de la herramienta (Fd) y la tercera en direccin tangencial a la superficie de la

pieza (Fc), denominada fuerza principal de corte.

La determinacin de la fuerza de corte en el mecanizado permite conocer, no

slo las solicitaciones dinmicas a las que se ve sometida la herramienta o la pieza, sino

tambin el valor de la potencia requerida para poder efectuar el proceso. La mayor parte

de dicha potencia se consume en la eliminacin del material de la pieza, de ah que la

componente de la fuerza que reviste una mayor importancia desde este punto de vista es

aqulla que tiene la misma direccin que la velocidad resultante de corte.

El mecanizado completo de una pieza requiere llevar a cabo una sucesin de

tareas y operaciones que abarcan la preparacin de la mquina, de las herramientas de

corte, y el mecanizado propiamente dicho, durante el cual hay lapsos de tiempo en los

que hay remocin de virutas y lapsos que solo involucran maniobras pasivas

indispensables pero de carcter improductivo. Entre los tiempos improductivos pueden

citarse: colocacin y retiro de la pieza, de herramientas, maniobras de reglaje, cambio

de herramientas, tomas de medida, cambios de marcha, cambio de posicin de la pieza,

etc. Estos tiempos no pueden cuantificarse previamente con precisin, solo pueden

hacerse estimaciones que variarn con el tipo de mquina, de pieza, operario.

Es habitual prever estimaciones considerando suficiente margen de error.

Solamente despus de mecanizar cierta cantidad de piezas se tendrn valores cercanos a

los obtenibles en produccin. Algunos tiempos de maniobra determinados

empricamente, han sido tabulados y se encuentran disponibles para el interesado en

algunos manuales tcnicos, sirviendo de ayuda a efectos orientativos.

Los tiempos de mecanizado propiamente dichos, cuando hay efectiva remocin

de metal, pueden calcularse con bastante exactitud si las condiciones de corte estn

fijadas a priori, o sea, si estn definidos los valores de velocidad de corte, profundidad y

avance que se van a emplear. A lo sumo, si despus de algunas pruebas se modifican

dichos valores, los tiempos de mecanizado propiamente dichos quedan definitivamente

establecidos. A continuacin se listan las cantidades que permiten calcular los tiempos

productivos y su correspondiente nomenclatura.

You might also like

- Ejercicios Resueltos Electricidad y Magnetismo (Garrido - Narrias)Document161 pagesEjercicios Resueltos Electricidad y Magnetismo (Garrido - Narrias)Macarena Catalán González95% (19)

- Tema 20 ElectrodoDocument7 pagesTema 20 ElectrodoPablo Fernandez AlonsoNo ratings yet

- ACTIVIDADAUTOEVALUACION1 CorregidaDocument5 pagesACTIVIDADAUTOEVALUACION1 CorregidaPablo Fernandez AlonsoNo ratings yet

- ACTIVIDADAUTOEVALUACION1 CorregidaDocument5 pagesACTIVIDADAUTOEVALUACION1 CorregidaPablo Fernandez AlonsoNo ratings yet

- Metodo Newtoniano para Determinar FuerzasDocument5 pagesMetodo Newtoniano para Determinar FuerzasJona MayorgaNo ratings yet

- ENSAYO CPT (Cimentaciones)Document26 pagesENSAYO CPT (Cimentaciones)Juan Gonzalez VasquezNo ratings yet

- Barra Estabilizadora de Un CamionDocument34 pagesBarra Estabilizadora de Un CamionDiego LeónNo ratings yet

- Esfuerzos Por Flexion PDFDocument23 pagesEsfuerzos Por Flexion PDFFabianRey100% (2)

- Informe de EmbragueDocument8 pagesInforme de EmbragueChristian Tuarez CruzNo ratings yet

- La Presión y La VelaDocument3 pagesLa Presión y La VelaMichael ZeüsNo ratings yet

- Libro de GuillenDocument451 pagesLibro de GuillenRoberto GonzálezNo ratings yet

- Introducción: Análisis Cinemático de MecanismosDocument12 pagesIntroducción: Análisis Cinemático de MecanismosLunita ThommyNo ratings yet

- Instrumentación EjerciciosDocument8 pagesInstrumentación EjerciciosNenita Dett100% (1)

- Motor Hibrido Antonio Sanchez PDFDocument60 pagesMotor Hibrido Antonio Sanchez PDFAntonio SánchezNo ratings yet

- Metodo de BalanceoDocument26 pagesMetodo de BalanceoVerónica SierraNo ratings yet

- Expo CNCDocument9 pagesExpo CNCEmiliano Baeza HernandezNo ratings yet

- Resortes de torsión y laminar en ingeniería mecánicaDocument16 pagesResortes de torsión y laminar en ingeniería mecánicaKevin VillacisNo ratings yet

- Máquinas Hidráulicas ExamenDocument1 pageMáquinas Hidráulicas ExamenrlopezangelesNo ratings yet

- 420Document32 pages420Jesus Vasquez PalominoNo ratings yet

- MadrinadoraDocument15 pagesMadrinadoraAlbert OrtizNo ratings yet

- Curso Trafos T8 El Transformador Trifásico - Grupos de Conexion - 02 - 2013Document84 pagesCurso Trafos T8 El Transformador Trifásico - Grupos de Conexion - 02 - 2013NICOLÁS MARÍN SAAVEDRANo ratings yet

- Practica 6Document7 pagesPractica 6eliassosamNo ratings yet

- Trenes de EngranajesDocument29 pagesTrenes de EngranajesFabian QuinapaxiNo ratings yet

- Proyecto Redes de Aire 3.0Document13 pagesProyecto Redes de Aire 3.0callidemierdaNo ratings yet

- Mecanismos de Retorno RápidoDocument13 pagesMecanismos de Retorno RápidoSegundo C. G.No ratings yet

- Sintesis y Dinamica de MecanismosDocument3 pagesSintesis y Dinamica de MecanismosMechAttackNo ratings yet

- Tornillos de PotenciaDocument34 pagesTornillos de PotenciaVilkin RangelNo ratings yet

- Organizador Grafico - Desintegracion MecanicaDocument4 pagesOrganizador Grafico - Desintegracion MecanicaRastafari ZambranoNo ratings yet

- Sistema de SuspensionDocument1 pageSistema de SuspensionSantiago PeñafielNo ratings yet

- Dinámica de Cuerpo RigidoDocument34 pagesDinámica de Cuerpo RigidoRoberto Morales DmzNo ratings yet

- ComportamientoDocument7 pagesComportamientoSuarez Lindao Ronaldo AdrianNo ratings yet

- Ejemplo de Diseno de Un EjeDocument16 pagesEjemplo de Diseno de Un EjeFernando VillegasNo ratings yet

- Momento de InerciaDocument2 pagesMomento de Inerciaandres mendozaNo ratings yet

- Circuitos CA PDFDocument9 pagesCircuitos CA PDFBrayan iscalaNo ratings yet

- Ensayo Sobre El MandrinadoDocument5 pagesEnsayo Sobre El MandrinadoIlichs Chávez100% (1)

- 2do Trabajo Sist. ElectrohidraulicosDocument4 pages2do Trabajo Sist. ElectrohidraulicosNelson Fretel AlcantaraNo ratings yet

- Documento (2) 1Document27 pagesDocumento (2) 1Ángeles SuárezNo ratings yet

- Prac 1-UD5Document3 pagesPrac 1-UD5Abigail Saire CondeNo ratings yet

- Velocímetro digital: medición de velocidad en automóvilesDocument8 pagesVelocímetro digital: medición de velocidad en automóvileseliasmmxNo ratings yet

- Mecanismo de retorno rápidoDocument1 pageMecanismo de retorno rápidoAgustín JuárezNo ratings yet

- Bombas de AlimentacionDocument6 pagesBombas de AlimentacionDiana Huamani JacoboNo ratings yet

- Nte Inen 1144Document5 pagesNte Inen 1144Seguridad SaludMDTNo ratings yet

- Guia 6Document11 pagesGuia 6Ezequiel GribaudoNo ratings yet

- Motores HidraulicosDocument9 pagesMotores Hidraulicosfito_sNo ratings yet

- Mecanismos articulados de 4 barrasDocument16 pagesMecanismos articulados de 4 barrasMarisabel LiscanoNo ratings yet

- Informe Practica 2 TermodinamicaDocument9 pagesInforme Practica 2 TermodinamicaGer18perezNo ratings yet

- Informe TornoDocument19 pagesInforme TornoFernando Calderon SanchezNo ratings yet

- Sistemas de Medición de Desplazamiento y VelocidadDocument5 pagesSistemas de Medición de Desplazamiento y VelocidadJesús Alberto RodríguezNo ratings yet

- CMGDocument5 pagesCMGManuela Antury MNo ratings yet

- Materiales para Herramientas de Corte y Fluidos de CorteDocument6 pagesMateriales para Herramientas de Corte y Fluidos de CorteAris CaballeroNo ratings yet

- Región de Operación Del Transistor y El Diodo LedDocument5 pagesRegión de Operación Del Transistor y El Diodo LedEmily TobarNo ratings yet

- Conceptos básicos del mecanizado: corte de metales, taladrado y tipos de sierrasDocument12 pagesConceptos básicos del mecanizado: corte de metales, taladrado y tipos de sierrasEdwin JachoNo ratings yet

- Hidraulica Oleo ActuadoresDocument12 pagesHidraulica Oleo ActuadoresdjcarliNo ratings yet

- Examenes Resueltos Del Curso2010 2011-1Document76 pagesExamenes Resueltos Del Curso2010 2011-1Nihad Zizaoui BachirNo ratings yet

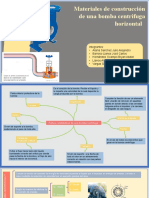

- Materialesde Construccion de Algunas Partes de Bomba Centrifuga HorizontalDocument6 pagesMaterialesde Construccion de Algunas Partes de Bomba Centrifuga HorizontalAlejandro Vargas GonzalezNo ratings yet

- CyA Ejercicios Tema1Document6 pagesCyA Ejercicios Tema1AfoldoNo ratings yet

- Ejercicios Ejes - Corte IIDocument1 pageEjercicios Ejes - Corte IIJulian CamachoNo ratings yet

- Ejercicios Semana 20 HV KBM 2018Document5 pagesEjercicios Semana 20 HV KBM 2018Pedro Luis Cid de la CruzNo ratings yet

- Retícula Ingenieria Mecánica (Instituto Tecnológico de Nuevo Laredo)Document2 pagesRetícula Ingenieria Mecánica (Instituto Tecnológico de Nuevo Laredo)Guillermo ReyesNo ratings yet

- Cuestionario Prac 8 TérmicasDocument1 pageCuestionario Prac 8 TérmicasGabriela Itiel ContrerasNo ratings yet

- Alternador-40Document4 pagesAlternador-40Flor Yalle PichonNo ratings yet

- Investigacion Del Sistemade Mebrague Discapacidad Inferior 1Document10 pagesInvestigacion Del Sistemade Mebrague Discapacidad Inferior 1Steven TapiaNo ratings yet

- ORIGEN Y TIPOS DE RECTIFICADORASDocument6 pagesORIGEN Y TIPOS DE RECTIFICADORASJeffrey CannonNo ratings yet

- Procesos de mecanizadoDocument38 pagesProcesos de mecanizadoMaria GamezNo ratings yet

- Trabajo Dinamica PracticasDocument10 pagesTrabajo Dinamica PracticasJuan Carlos Valdez LoaizaNo ratings yet

- Mecanizado por arranque de viruta: parámetros y fuerzas de corteDocument3 pagesMecanizado por arranque de viruta: parámetros y fuerzas de cortePablo Fernandez AlonsoNo ratings yet

- Aspectos LourdesDocument5 pagesAspectos LourdesMiguel Gonzales GamarraNo ratings yet

- Evaluación inicial de estudiantes de soldaduraDocument8 pagesEvaluación inicial de estudiantes de soldaduraPablo Fernandez AlonsoNo ratings yet

- Tema 33 EdDocument6 pagesTema 33 EdPablo Fernandez AlonsoNo ratings yet

- FP a Distancia - Maquinaria agrícolaDocument4 pagesFP a Distancia - Maquinaria agrícolaPablo Fernandez AlonsoNo ratings yet

- Testautoevaluación 3 SCDocument4 pagesTestautoevaluación 3 SCPablo Fernandez AlonsoNo ratings yet

- Castillete TCCDocument1 pageCastillete TCCPablo Fernandez AlonsoNo ratings yet

- Actividadrepaso SCDocument8 pagesActividadrepaso SCPablo Fernandez AlonsoNo ratings yet

- Conformado Por Deformación Plastica CurvadoDocument9 pagesConformado Por Deformación Plastica CurvadoPablo Fernandez AlonsoNo ratings yet

- ACTIVIDAD DE AUTOEVALUACIÓN NÚMERO 2 - CorregidoDocument1 pageACTIVIDAD DE AUTOEVALUACIÓN NÚMERO 2 - CorregidoPablo Fernandez AlonsoNo ratings yet

- FP a Distancia - Maquinaria agrícolaDocument4 pagesFP a Distancia - Maquinaria agrícolaPablo Fernandez AlonsoNo ratings yet

- Examen Dibujo 3 EvaDocument2 pagesExamen Dibujo 3 EvaPablo Fernandez AlonsoNo ratings yet

- Tema 34 AutomatizacionDocument1 pageTema 34 AutomatizacionPablo Fernandez AlonsoNo ratings yet

- ACTIVIDADAUTOEVALUACION3Document4 pagesACTIVIDADAUTOEVALUACION3Pablo Fernandez AlonsoNo ratings yet

- Tema 34 AutomatizacionDocument1 pageTema 34 AutomatizacionPablo Fernandez AlonsoNo ratings yet

- TEMA 13 - PREPARACION DE LOS BORDES OkDocument5 pagesTEMA 13 - PREPARACION DE LOS BORDES OkPablo Fernandez AlonsoNo ratings yet

- Alto HornoDocument1 pageAlto HornoPablo Fernandez AlonsoNo ratings yet

- Materiales Plásticos: Historia, Clasificación y FabricaciónDocument23 pagesMateriales Plásticos: Historia, Clasificación y FabricaciónWilson RosasNo ratings yet

- SoldabilidadDocument5 pagesSoldabilidadPablo Fernandez AlonsoNo ratings yet

- Alto HornoDocument1 pageAlto HornoPablo Fernandez AlonsoNo ratings yet

- Fuentes de Energia IIDocument8 pagesFuentes de Energia IIPablo Fernandez AlonsoNo ratings yet

- Supuesto 1Document1 pageSupuesto 1Pablo Fernandez AlonsoNo ratings yet

- Alto HornoDocument1 pageAlto HornoPablo Fernandez AlonsoNo ratings yet

- TestDocument6 pagesTestPablo Fernandez AlonsoNo ratings yet

- Instrumentos musicales popularesDocument2 pagesInstrumentos musicales popularesPablo Fernandez AlonsoNo ratings yet

- IntroduccionDocument88 pagesIntroduccionPablo Fernandez AlonsoNo ratings yet

- DEFECTOLOGÍADocument19 pagesDEFECTOLOGÍAPablo Fernandez AlonsoNo ratings yet

- Fuentes de Energia IIDocument6 pagesFuentes de Energia IIPablo Fernandez AlonsoNo ratings yet

- DEFECTOLOGÍADocument19 pagesDEFECTOLOGÍAPablo Fernandez AlonsoNo ratings yet

- Teoria de La Destilacion Por Arrastre de VaporDocument4 pagesTeoria de La Destilacion Por Arrastre de VaporLuz Nayeli EscamillaNo ratings yet

- Práctica de AdsorciónDocument11 pagesPráctica de Adsorciónanon_415038582No ratings yet

- Tablas DiseñoDocument6 pagesTablas DiseñodavidNo ratings yet

- Arrancadores Freedom de CUTLER-HAMMERDocument101 pagesArrancadores Freedom de CUTLER-HAMMERDaniel ToNo ratings yet

- 3 Artículos para Selena - DELE C1Document6 pages3 Artículos para Selena - DELE C1Alberto GilNo ratings yet

- Modelamiento PilotesDocument21 pagesModelamiento PilotesWermer Melgar GutierrezNo ratings yet

- C4 EstáticaDocument45 pagesC4 EstáticaSEBASTIAN ALEJANDRO ARCE VILLARNo ratings yet

- Transferencia de Calor-Tippens - M18Document26 pagesTransferencia de Calor-Tippens - M18Federico LeonNo ratings yet

- Método de Cross - Universidad de ChileDocument36 pagesMétodo de Cross - Universidad de ChileTrLawNo ratings yet

- Introducción a la Física: Conceptos Fundamentales, Mediciones y VectoresDocument39 pagesIntroducción a la Física: Conceptos Fundamentales, Mediciones y VectoresJosé Manuel CuetoNo ratings yet

- Descenso CrioscópicoDocument9 pagesDescenso CrioscópicoSebastián Tovar MolinaNo ratings yet

- Potencias de 10Document2 pagesPotencias de 10Jose CervantesNo ratings yet

- Química orgánica explica estructura y reactividadDocument18 pagesQuímica orgánica explica estructura y reactividadDavid Polo0% (1)

- A Espe Ceinci 000017Document23 pagesA Espe Ceinci 000017Jose Luis CoronelNo ratings yet

- Fenómenos Ondulatorios - Preicfes2010Document3 pagesFenómenos Ondulatorios - Preicfes2010carlos_mayorga_21No ratings yet

- La Métrica de Alcubierre (2do PARCIAL)Document2 pagesLa Métrica de Alcubierre (2do PARCIAL)Diana GomezNo ratings yet

- Problemas de CircunferenciaDocument3 pagesProblemas de CircunferenciaCristhiam Quispe VargasNo ratings yet

- La evolución de la ciencia a través de la historiaDocument10 pagesLa evolución de la ciencia a través de la historiaironcerosNo ratings yet

- Electrostatica - AdunisDocument3 pagesElectrostatica - AdunisRuben Arapa RiosNo ratings yet

- Campo Gravitatorio - Problemas ResueltosDocument14 pagesCampo Gravitatorio - Problemas ResueltosCarlos Xabier100% (3)

- MMDocument12 pagesMMTatiana Sanchez0% (1)

- CalibraciónDocument6 pagesCalibraciónCarlos Leonardo Pérez LizamaNo ratings yet

- Cinematica y DinamicaDocument3 pagesCinematica y DinamicaJuan Camilo Suarez GallardoNo ratings yet

- Vigas IsostaticasDocument5 pagesVigas IsostaticasmarcogarciarNo ratings yet

- M2-7-Introduccion A La RegulacionDocument247 pagesM2-7-Introduccion A La RegulacionJUAN CARLOS PARADANo ratings yet