Professional Documents

Culture Documents

Scor Jurnal

Uploaded by

NisaSeptianita0 ratings0% found this document useful (0 votes)

24 views11 pagesljl

Original Title

2. Scor Jurnal

Copyright

© © All Rights Reserved

Available Formats

PDF or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this Documentljl

Copyright:

© All Rights Reserved

Available Formats

Download as PDF or read online from Scribd

0 ratings0% found this document useful (0 votes)

24 views11 pagesScor Jurnal

Uploaded by

NisaSeptianitaljl

Copyright:

© All Rights Reserved

Available Formats

Download as PDF or read online from Scribd

You are on page 1of 11

PENGEMBANGAN MODEL PENGUKURAN KINERJA

SUPPLY CHAIN DI PT. INDOMAPAN

Dira Ernawati

Teknik Industri, FTI-UPN ”Veteran” Jawa Timur

INTISARI

Tujuan dari managemen Supply Chain adalah untuk meminimalkan biaya yang

dikeluarkan dalam sistem dengan mencapai service level yang diinginkan,

namun disisi lain juga perlu diciptakan ketanggapan (responsiveness) yang

tinggi terhadap permintaan pelanggan. Untuk mencapai tujuan tersebut berarti

bahwa diperlukan adanya suatu sistem pengukuran kinerja Supply Chain.

Pengukuran ini penting dilakukan untuk mengontrol perilaku secara langsung

dan performansi Supply Chain secara tidak langsung, menjamin perusahaan

bergerak maju untuk mencapai tujuan Supply Chain nya serta menghindari

terjadinya kehilangan konsumen atau penurunan performansi finansial, =

Penelitian diawali dengan pembuatan kerangka kinerja awal yang didasarkan

pada fungsi-fungsi dasar Supply Chain, yaitu. Plan, Source, Make, Deliver dan

Return dengan ukuran utama dilihat dari segi Reliability, Responsiveness dan

Flexibility. Kemudian kerangka kinerja awal tersebut disesuaikan dengan

kondisi perusahaan, sehingga akhimya berbentuk kerangka akhir yang

digunakan untuk mengukur kinerja.

Hasil pengolahan diinterpretasikan dengan membuat empat kerangka kuadran

bawah, yang artinya banyak KPI yang nilainya masih jelek, akan tetapi tidak

begitu penting pengaruhnya bagi kinerja Supply Chain. Namun disamping itu,

sejumlah KPI berada dikuadran kanan atas yaitu, KPI yang bersifat Urgeny

tetapi nilainya masih jelek. Hal ini berarti bahwa perusahaan harus

berkonsentrasi untuk meningkatkan nilai dari KPI tersebut untuk mendapatkan

nilai kinerja Supply yang lebih baik.

Kata kunci : Pengukuran Kinerja, Supply Chain

PENDAHULUAN

Perkembangan teknologi dan perubahan kondisi pasar yang cepat

menuntut perusahaan untuk mampu beradaptasi dengan perubahan tersebut.

Dalam beberapa tahun terakhir, pandangan manajemen mulai difokuskan pada

manajemen Supply Chain. Banyak perusahaan yang memilih Supply Chain

untuk mengatur proses bisnisnya karena manajemen Supply Chain merupakan

faktor kunci dalam meningkatkan efektivitas organisasi untuk mencapai tujuan

perusahaan yaitu untuk memenangkan persaingan, meningkatkan customer

service serta keuntungan perusahaan. Untuk mencapai tujuan perusahaan

tersebut, perusahaan harus mampu meningkatkan kinerja Supply Chain dari

sistem secara terus menerus dan berkesinambungan.

193

‘Supply Chain meliputi semua pihak yang terkait sejak material (bahan

mentah) datang sampai dengan produk jadi dihasilkan, dan pada akhimya

sampai didistribusikan ke pemakai akhir. Dalam hal ini bukan hanya internal

perusahaan yang terlibat, namun juga supplier-supplier nya serta konsumen-

konsumennya. Dengan demikian aspek-aspek dalam pengukuran kinerja Supply

Chain dengan sendirinya akan berkaitan dengan aktivitas dari pihak-pihak

tersebut.

PT. Indomapan merupakan perusahaan meubel yang menghasilkan

produk kursi, meja, tempat tidur dan almari, Walaupun telah berskala produksi

cukup besar, sampai saat ini perusahaan belum mempunyai suatu sistem

pengukuran kinerja Supply Chain. Pengukuran kinerja yang dilakukan masih

bersifat fungsional-based dimana pengukuran dilakukan pada masing-masing

fungsi atau bagian yang ada di PT. Indomapan. Supply Chain produk yang

dihasilkan oleh PT. Indomapan merupakan suatu rantai yang cukup kompleks

dan melibatkan banyak pihak. Supplier pemasok kayu seluruhnya ada didalam

negeri yaitu : Trenggalek, Bondowoso, Blitar dan Kudus. Dan untuk packaging

juga berada didalam negeri. Produk jadi didistribusikan ke distributor -

distributor diluar negeri yaitu : PT Sue-gran, PT. GRM, PT. Mean-union, PT.

Royola dan PT. Lancuan.

Dari keadaan awal seperti yang telah dijelaskan menunjukkan bahwa

sistem pengukuran kinerja yang ada tersebut dirasa masih belum lengkap, dan

belum terintegrasi. Selain itu sistem pengukuran kinerja yang digunakan saat ini

belum mampu mencerminkan nilai kinerja perusahaan yang sebenarnya, karena

nilai kinerja yang diukur hanyalah dari masing-masing bagian. Karena itu, agar

perusahaan mampu mengadakan perbaikan yang simultan dan

berkesinambungan sesuai keadaan perusahaan, maka dibutuhkan suatu kerangka

sistem pengukuran kinerja Supply Chain, Untuk melakukan pengukuran kinerja

Supply Chain ini akan diterapkan suatu model yang bersifat_utuh dan

menyeluruh sehingga tidak terpecah—pecah dari hanya segi finansial, segi

produksi atau segi sistem informasi seperti banyak yang dilakukan perusahaan

selama ini. Dengan diketahuinya kinerja Supply Chain produk suatu perusahaan

melalui pengukuran yang dilakukan, maka diharapkan masukan yang ada dapat

membantu pihak manajemen untuk mengetahui kemampuan perusahaan saat

ini, kelemahan serta prioritas perbaikan dimasa yang akan datang.

METODOLOGI PENELITIAN

Variabel penelitian ini adalah sistem pengukuran kinerja PT.

Indomapan ditinjau dari tiga sudut pandang yang terkait yaitu :

1. Reliability adalah kehandalan suatu proses dalam menjalankan fungsinya

baik itu dari segi sistem, peralatan maupun SDM.

2. Responsiveness adalah tingkat kecepatan dalam menanggapi atau merespon

kondisi yang berkaitan dengan fungsinya termasuk jika terdapat adanya

perubahan,

3. Flexibility adalah tingkat fleksibilitas suatu dalam menjalankan fungsinya.

194

Data yang dikumpulkan, diolah kemudian dianalisis berdasarkan

literatur yang digunakan dengan model SCOR yang ditinjau dari 5 proses

manajemen dasar yaitu :Plan, Source, Make, Deliver dan Return.

Perumusan Kerangka Awal Pengukaran kinerja Supply Chain,

Perancangan kerangka awal ini dilakukan dengan mempertimbangkan

model-model pengukuran kinerja Supply Chain yang dikembangkan selama ini.

Berdasarkan kerangka model SCOR, Supply Chain dapat dibagi menjadi 5

proses manajemen dasar yaitu Plan, Source, Make, Deliver dan Return. Dati

kelima tersebut dikembangkan performance objectives yang terdiri dari

Reliability, Responsiveness, Flexibility, Assets dan Cost. Masing-masing

performance objectives dapat dikembangkan menjadi indikator-indikator kinerja

‘Supply Chain yang lebih spesifik. Rancangan kerangka awal pengukuran kinerja

‘Supply Chain ini akan dicoba diimplementasikan di PT. Indomapan.

Penyesuaian Kerangka Awal dengan Kondisi dan Kebutuhan Perusahaan

Rancangan kerangka awal masih bersifat umum, sehingga indikator-

—indikator-kinerja~yang_harus~disesuaikan-dengan_kondisi-perusahaan”karena

karakteristik dan kondisi perusahaan yang berbeda. Pada tahap ini akan

dilakukan penyesuaian kerangka pengukuran kinerja schingga diperoleh sistem

pengukuran kinerja Supply Chain yang tepat bagi perusahaan.

HASIL DAN PEMBAHASAN

Dari kelemahan yang terdapat dalam sistem pengukuran kinerja

perusahaan maka perusahaan harus melakukan perbaikan kinerja secara

berkesinambungan sehingga kinerja Supply Chain menjadi lebih baik. Salah

satu aspek yang terpenting untuk menciptakan kinerja Supply Chain baik adalah

dengan melakukan pengukuran kinerja Supply Chain. Dalam konteks Supply

Chain, bukan hanya aspek-aspek internal yang perlu dievaluasi kinerjanya,

namun juga berkaitan dengan interface antara perusahaan dengan chanel-chanel

yang ada dihulu maupun dihilir. Pengukuran kinerja yang memperhatikan

interface tersebut bisa meningkatkan harmonisasi hubungan antara chanel pada

Supply Chain. Metode yang digunakan untuk memperbaiki pengukuran kinerja

di PT. Indomapan yaitu Supply Chain model SCOR.

Proses Mapping di PT. Indomapan

PT. Indomapan merupakan perusahaan manufacturing yang berbasis job

order.

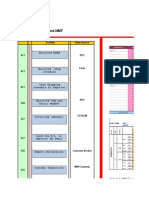

Adapun gambar kerangka (mapping) dari Supply Chain PT. Indomapan

adalah sebagai berikut :

be

Deliver order

Dissiboor

Distibuor

Finished

Gambar 1. Proses Mapping PT. Indomapan

Perumusan Kerangka Awal Pengukuran Kinerja Supply Chain

Untuk menyusun kerangka pengukuran kinerja awal ini terlebih dahulu

dilakukan studi kepustakaan dan juga studi pendahuluan terhadap kondisi

di PT. Indomapan. Kerangka awal pengukuran kinerja dibuat dalam 5 fungsi

dasar Supply Chain menurut model SCOR, yaitu ; Plan, Source, Make, Deliver

dan Return. Pada masing-masing fungsi dasar terdapat 3 ukuran utama yang

dipertimbangkan, yaitu ; Reliability, Responsiveness dan Flexibility Kerangka

awal yang telah disusun berdasarkan model SCOR maupun peninjauan awal

terhadap kondisi perusahaan adalah sebagai berikut :

‘Fabel 1. Kerangka awat pengukuran kinerja Supply Chain PT_indomapan

No Indikator performansi Pengertian

A PLAN,

Al RELIABILITY

ALI | Percentage of adjusted production Prosentase perubahan jumlah unit yang diproduksi

quantity dengan rencana produksi awal

AL2 | Forecast accuracy Prosentase penyimpangan permintaan aktual

dengan permintaan hasil peramalan

A.L3 | Inventory accuracy of wood Prosentase penyimpangan jumiah persediaan yang

ada digudang (secara fisik) dengan catatan

(dokumentasi) persediaan yang ada

AA4_ | Inventory accuracy of packaging | Prosentase penyimpangan jumlah persediaan yang

ada digudang (secara fisik) dengan catatan

(Gokumentasi) persediaan yang ada

ALS | Inventory accuracy of finished Prosentase penyimpangan jumiah persediaan yang,

product ada digudang (secara fisik) dengan catatan

(dokumentasi) persediaan yang ada

A16_| Inventory turn over rate of wood _| Kecepatan perputaran persediaan

ALT | Inventory turn over rate of Kecepatan perputaran persediaan

packaging

196

AL8 | Inventory turn over rate of finished Kecepatan perputaran persediaan

product

‘AIS | Internal relationship ‘Hubungan antara bagian dalam perusahaan secara

internal yang dapat mempengaruhi proses

perencanaan

%10 | Planning employee reliability | Kehandalan tenaga kerja yang terkait dengan

proses perencanaan

‘A2__| RESPONSIVENESS

‘A21 | Time to produce a production Kecepatan dalam melakukan proses perencanaan

schedule misalnya perencanaan dalam menjadwalkan waktu

produksi, perencanaan dalam menjadwalkan waktu|

pengiriman maupun perencanaan dalam pembelian

material.

‘AZ2_| Time to revise production scheduld kecepatan membuat perubahan atau pereencanaan

ulang,

B SOURCE

Tndicator Performansi Pengertian

No

Bi ‘RELIABILITY. : _

‘B.Ll | Wood ~~ on time —~deliver Prosentase order yang dikirimkan tepat waktu

performance

B12 | Packaging on time delivery) Prosentase order yang dikirimkan tepat waktu

performance

B.l3 | Source fill rate for wood Prosentase jumilah pengiriman yang dapat dipenuhi|

olch supplier

B.4 | Source fill rate for packaging | Prosentase jumlah pengiriman yang dapat dipenuhi

oleh supplier

B.S | Mean lateness of wood delivery _ | Rata-rata keterlambatan pengiriman material dari

supplier

B.l6 | Mean lateness of packaging Rata-rata keterlambatan pengiriman material dari

delivery supplier

BIT | Percentage of correct deliver) Tingkat ketepatan kuantitas pengiriman dari

quantity of wood supplier

BIB | Percentage of correct deliven| Tingkat ketepatan kuantitas pengiriman dari

quantity of packaging supplier

BID | Supplier relationship Kualitas hubungan dengan supplier dilihat dari

bagaimana kerjasama dalam pemecahan masalah,

__ kunjungan dari ke supplier

BL1O | Supplier reliability Keandalan dari supplier dilihat dari system

_ kualitas, tingkat stabilitas yang diberikan

B2 RESPONSIVENESS.

B21 | Source lead time of wood Waltu sejak pemesanan material dilakukan sampai

‘material diterima dari supplier

B22 | Source lead time of packaging | Waktu sejak pemesanan material dilakukan sampai

material diterima dari supplier

B23 | Source volume responsiveness of Waktu yang dibutuhkan supplier untuk memenulit

wood

permintaan apa bila terjadi peningkatan jumlah

permintaan material

B24 | Source volume responsiveness of Waktu yang dibutubkan supplier untuk memenuhi

packaging permintaan apabila terjadi peningkatan jumlah

permintaan material |

B.2.5 | Source item responsiveness of Waktu yang dibutubkan supplier untuk memenuhi |

197

wood

permintaan apabila terjadi perubahan jenis

permintaan material

B26 | Source item responsiveness of Waktu yang dibutuhkan supplier untuk memenuhi

packaging permintaan apabila terjadiperubahan jenis

permintaan material

B27 | Purchase order eyele time Waikta yang dibutuhkan untuk menerbitkan

purchase order.

‘B3___| FLEXIBILITY

‘B31 | Source volume flexibility of wood | Prosentase peningkatan volume permintaan

‘material yang bisa dipenuhi dalam kurun waktu

tertentu_

B32 | Source volume flexibility of Prosentase peningkatan volume permintaan

packaging material yang bisa dipenuhi dalam kurun waktu

tertentu

B33 | Source item flexibility of wood _ | Banyaknya perubahan jenis material yang diminta

_yang dapat dipenuhi dalam kurun waktu tertentu

B34 | Source item — flexibility of Banyaknya perubahan jenis material yang diminta

packaging yang dapat dipenuhi dalam kurun waktu tertentu

a MAKE

Ci

RELIABILITY

Cit |in proses failure rates Prosentase produk yang gagal dalam proses

C12 | Percentage of trouble machind Prosentase trouble yang terjadi pada mesin

moulding moulding _

CI3” | Percentage of trouble machind Prosentase trouble yang terjadi pada mesin spindle

spindle —

Cia | Manufacturing ‘employed Kehandalan tenaga kerja bagian produksi dilihat

reliability dari jumlah training pertahun, jumlah karyawan

‘yang mendapat training serta kecocokan jatar

_ ‘belakang pendidikan karyawan

C15 | Company quality system ‘Sistem kualitas perusahaan dilihat dari quality

assurance, continous improvement yang dilakukan

C2 RESPONSIVENESS.

€2.1_| Make volume responsiveness Waktu yang dibutubkan perusahaan untuk

memenuhi permintaan konsumen apabila terjadi

‘peningkatan permintaan sebesar 20%

C22 | Make item responsiveness ‘Waktu yang dibutuhkan perusahaan untuk

‘memenuhi permintaan konsumen apabila terjadi

: perubahan jenis produksi

C23 | Change over time Waktu persiapan mesin yang diperiukan apabila

terjadi penggantian jenis produk yang akan

diproduksi

D DELIVER,

Di RELIABILITY

D.At Prosentase jumlah permintaan yang bisa dipenuhi

Delivery fill rate dari total penerimaan

D2 | Percentage of orders delivered Prosentase order yang kuantitasnya terkirim

complete Jengkap

D.i3 | Number of order ready to be takerl_Tumlah order yang siap diambil oleh konsumen

198

y costumer

D.l4_ | Customer relationship Kualitas hubungan dengan costumer dilihat dart

kunjungan dari ke customer, ada tidaknya tim

Khusus yang menangani masalah customer service

D.l5 | Marketing employee reliability | Kehandalan tenaga kerja bagian marketing dilihat

dari jumlah training pertahun, jumlah karyawan

‘yang mendapat training serta kecocokan latar

bdelakang pendidikan karyawan

D2_| RESPONSIVENESS _

D.2.1_| Delivery lead time Waktu sejak distributor, industri kemasan barang

sampai barang diambil

D3 FLEXIBILITY

D3.1_| Minimum Delivery quantity | Jumlah minimum pengiriman

E

RETURN

El, | RELIABIL..¥

E.L1 | Wood reject rate Tingkat pengembalian material ke supplier

E12 | Packaging reject rate Tingkat pengembalian material pembungkus ke

supplier

E13 _| Number of customer complain’ | Jumlah komplain dari konsumen

E.L4 | Percentage of accurate product Prosentase penggantian produk cacat dengan

replacement ‘kuantitas dan jenis yang tepat

E2 RESPONSIVENESS

E21 | Packaging supplier repaired time | Waktu yang dibutuhkan supplier untuk mengganti

material yang di klaim setiap kali terjadi klaim

E22 | Time to solve a complaint Waktu yang dibutuhkan untuk menyelesaikan,

mengatasi komplain konsumen.

Analisa dan Pembabasan Hasil Pengukuran Kinerja Supply Chain

Karakteristik dari masing-masing kelompok dapat dirangkum pada

tabel berikut :

Tabel 2. Karakteristik Kelompok Key Performance Indicator

Kelompok

Karakteristik

l Urgent dan bagus

2 Urgent dan jelek

3 Tidak Urgent dan bagus

4 Tidak Urgent dan jelek

Tabel 3 Gap dan Bobot Masing-masing KPI

No Rata-rata Normalisasi Bobot Gap

— Januari-Juni 2005, (100 - Normalisasi)

ALL 99.77 0.115 0.23

Al2 39.18 0.039 60.82

Al3 72.88 0.037 27.12

Al4 69.44 0.022 30.56

A21 80.77 0.059 19.23

A21 84.58 0.012 15.42

199

BLL 58,33 0.062 41.67

Bl2 50 0.049 50

B13 100 0.035. 0

B.L4 36.11 0.032 63.89

- B.LS 311 0.025 68.9

B.L6 93.84 0.022 6.16

BAT 903 0.017 97

. B.L8 64.69 0.014 3531

B.D 85.82 0.013 14.18

B21 35.185 0.052 64.82

B22 20.77 0.028 72.23

| 323 84.77 0.01 15.23

Cd 2048 0.034 79.52

7 30.33 0.024 69.67

C13 7721 0.022 2.79

C14 84.67 0.013 15.33

C21 82.75 0.093 4

DLL 100 ; _|

DA2z 34,72 0.018 65.28

DA3 100 0.008 0

DAA 70.88 0.007 29.12

DLS 71.94 0.004 28.06,

D241 | 21.4 0.032 78.6

Ell | 40.79 0.024 59.21

E12 42.55 0.019 STAS

E13 WAI 0.007 25

Ela 100 0.005 0

B21 66.77 0.015 33.23

B22 3.8 0.003 16

Dari kondisi tersebut, maka pengelompokan berdasarkan keempat

kelompok yang telah disebutkan sebelumnya adalah sebagai berikut :

1. Kelompok | terdiri dari KPI dengan gap < 30, dan bobot > 0.028

2. Kelompok 2 terdiri dari KPI dengan gap >30, dan bobot > 0.028

3. Kelompok 3 terdiri dari KPI dengan gap < 30, dan bobot < 0.028

4, Kelompok 4 terdiri dari KPT dengan gap > 30, dan bobot <0.028

200

Hasil pengelompokan KPI

Tabel 4 Kelompok 1

No ‘Key Performance Indicator

ALI | Percentage of Adjusted Production Quantity

1.3 | Internal Relationship

‘A2.1 | Time to Produce a Production Schedule

B.1.3 | Source Fill Rate for Wood

C21 | Change Overtime

Tabel 5 Kelompok 2

Key Performance Indicator

NO

A.l2_| Forecast Accuracy

B.L.1 | Wood on Time Delivery Performance

“B12 | Packaging on Time Delivery Performance

B.1.4_| Mean Lateness of Wood Delivery

B.2.1 _| Source Lead Time of Wood

B2.2 | Source Lead Time of Packaging

CA Percentage of Trouble Machine Moulding _

D.2.1_| Delivery Lead Time “I

Tabel 6 Kelompok 3

No Key Performance Indicator

‘A.2.2_| Time to Revise Production Schedule

B.1.6_| Percentage of Correct Delivery Quantity of Wood

B.1.7_| Percentage of Correct Delivery Quantity of Packaging

B.1.9_| Supplier Reliability

B.2.3_| Purchase Order Cycle Time

C.1.3_| Manufacturing Employee Reliability

C.1.4_| Company Quality System

D.l.1_| Delivery Fill Rate

D.1.3_ | Number of Ready to be Taken by Customer

D.1.4_| Customer Relationship

D.1.5_| Marketing Employee Reliability

E.1.3_| Number of Customer Complaint [a

E.1.4 _| Percentage of Accurate Product Replacement

E.2.2 | Time to Solve a Complaint

201

Tabel 7 Kelompok 4

NO Key Performance Indicator 4

A.14 _ [Planning Employe Reliability

B15 |Mean Lateness of Wood delivery

B.1.8 _ [Supplier Relationship |

C2 __ [Percentage of Trouble Machine Spindle

D.1.2__ [Percentage of Orders Delivered Complete

E11 |Wood Reject Rate

E12 |Packaging Reject Rate

E21 [Packaging Supplier Repaired Time

Selain analisa yang telah dilakukan diatas, secara garis besar

pengukuran kinerja Supply Chain PT. Indomapan selama bulan Januari sampai

Juni 2005 berada dalam keadaan good. Nilai performansi selama enam bulan

tersebut perubahannya tidak terlalu besar dimana hal ini dapat dilihat dari

solisih antara nilai kinerja yang tinggi dengan nilai kinerja yang rendah. Dan

dapat dilihat pada gambar 4.4

|

|

|

Nilai Kinerja Supply Chain

Keseluruhan

|

|

Gambar 4 Grafik Pengukuran Kinerja Supply Chain

Grafik Kinerja Supply Chain

202

KESIMPULAN DAN SARAN

Kesimpulan

Hasil pengolahan diinterpretasikan dengan membuat empat kerangka

kuadran bawah, yang artinya banyak KPI yang nilainya masih jelek, akan tetapi

tidak begitu penting pengaruhnya bagi kinerja Supply Chain. Namun disamping

itu, sejumlah KPI berada dikuadran kanan atas yaitu, KPI yang bersifat Urgeny

tetapi nilainya masih jelek. Hal ini berarti bahwa perusahaan harus

berkonsentrasi untuk meningkatkan nilai dari KPI tersebut untuk mendapatkan

nilai kinerja Supply yang lebih baik.

Saran

Perlu dilakukan program-program perbaikan untuk mewujudkan kinerja

Supply Chain yang lebih baik, antara lain dengan me.rerapkan metode

peramalan yang sesuai dengan sistem job order, pemilihan supplier yang lebih

selektif dan menerapkan manajemen perawatan

Perlu adanya penyempurnaan sistem dokumentasi dan penyimpanan

data_informasi.perusahaan. Hal_ini-berkaitan dengan KPI-yang_penting bagi

pengukuran kinerja Supply Chain namun datanya belum ada sehingga tidak bisa

diukur pada penilitian ini. Disamping itu, selama ini masih dijumpai pencatatan

secara manual dan data yang belum terorganisir dengan baik. hal ini perlu

diperbaiki jika perusahaan benar-benar ingin menerapkan pengukuran kinerja

Supply Chain,

DAFTAR PUSTAKA

Beamon, B. M. (1998), “Supply Chin Design And Analisys : Model And

Methodes”. International Journal Of Operation And Production

Management, Vol. 55, No 3, PP, 275-292

Indrajit, R-E., Djokopranoto, R,. (2000), “Konsep Managemen Supply Chain :

Cara Baru Memandang Mata Rantai Penyediaan Barang, ”Grasindo,

Jakarta,

Levi, D. S, Kaminsky, P., Levi. E. S., (2000), “Design And Managing The

Supply Chain: Concept, Strategies, And Case Studies, Mc Graw-Hill,

Singapore”

Saaty, T.L. (1993),. “Decision Making For Leader”, The Analytical Hierarchy

Process For Decision In Complex World, Prentice Hall Coy : Ltd,

Pittburg.

Supply Chain Council, , “Supply Chain Operations Reference-Model Overview

OfSCOR Version 5”, Http : // Supply Chain, Org

203

You might also like

- Activity Flow Export T31 Mly and NMT: Received MS#2Document29 pagesActivity Flow Export T31 Mly and NMT: Received MS#2NisaSeptianitaNo ratings yet

- SCM Competency - SCM - 161207Document29 pagesSCM Competency - SCM - 161207NisaSeptianita0% (1)

- Solved - You Have Been Assigned The Task of Putting Together A S...Document13 pagesSolved - You Have Been Assigned The Task of Putting Together A S...NisaSeptianitaNo ratings yet

- ScorDocument25 pagesScorNisaSeptianitaNo ratings yet

- Measuring Supply Chain Management Performance at Cement Company Using SCOR ModelDocument15 pagesMeasuring Supply Chain Management Performance at Cement Company Using SCOR ModelRika GraciaNo ratings yet

- M13 Gitman50803X 14 MF C13Document92 pagesM13 Gitman50803X 14 MF C13NisaSeptianitaNo ratings yet

- EBIT Adalah Laba Sebelum Bunga Dan Pajak Atau Biasa Disebut PendapatanDocument14 pagesEBIT Adalah Laba Sebelum Bunga Dan Pajak Atau Biasa Disebut PendapatanNisaSeptianitaNo ratings yet

- Cover Syndicate 2Document1 pageCover Syndicate 2NisaSeptianitaNo ratings yet

- Case 3-Case Developing Financial InsightsDocument12 pagesCase 3-Case Developing Financial InsightsfullataniaNo ratings yet

- Engine & Transmission Parts Inventory ReportDocument1 pageEngine & Transmission Parts Inventory ReportNisaSeptianitaNo ratings yet

- Human Resource Management-EMBADocument9 pagesHuman Resource Management-EMBANisaSeptianitaNo ratings yet

- SCM Module2 120703225201 Phpapp01Document58 pagesSCM Module2 120703225201 Phpapp01ZahraShahidNo ratings yet

- Zara Binokishoresaranyavygha 100222135341 Phpapp02Document18 pagesZara Binokishoresaranyavygha 100222135341 Phpapp02NisaSeptianitaNo ratings yet

- Brand Audit ToolDocument29 pagesBrand Audit ToolNisaSeptianitaNo ratings yet

- Supply Chain DesignDocument10 pagesSupply Chain DesignNisaSeptianitaNo ratings yet

- Paramore LyricsDocument2 pagesParamore LyricsNisaSeptianitaNo ratings yet

- Syndicate 3 SouthwestDocument20 pagesSyndicate 3 SouthwestNisaSeptianitaNo ratings yet

- Care Usa Syndicate 3Document8 pagesCare Usa Syndicate 3NisaSeptianitaNo ratings yet

- Real Madrid Club de FutbolDocument17 pagesReal Madrid Club de FutbolNisaSeptianita50% (2)

- Cineplex EntertainmentDocument2 pagesCineplex EntertainmentNisaSeptianita0% (2)

- Supply Chain DesignDocument10 pagesSupply Chain DesignNisaSeptianitaNo ratings yet

- Cineplex EntertainmentDocument2 pagesCineplex EntertainmentNisaSeptianita0% (2)

- American Tool WorksDocument12 pagesAmerican Tool WorksNisaSeptianita100% (3)

- NikeDocument2 pagesNikeNisaSeptianitaNo ratings yet

- DOVE Evolution of BrandDocument18 pagesDOVE Evolution of BrandYohan Suryanto Pramono86% (7)

- Midterm Marketing CafeDocument5 pagesMidterm Marketing CafeNisaSeptianitaNo ratings yet

- Clementine TutorialDocument22 pagesClementine TutorialZihad Juliandri SNo ratings yet

- The Subtle Art of Not Giving a F*ck: A Counterintuitive Approach to Living a Good LifeFrom EverandThe Subtle Art of Not Giving a F*ck: A Counterintuitive Approach to Living a Good LifeRating: 4 out of 5 stars4/5 (5783)

- The Yellow House: A Memoir (2019 National Book Award Winner)From EverandThe Yellow House: A Memoir (2019 National Book Award Winner)Rating: 4 out of 5 stars4/5 (98)

- Never Split the Difference: Negotiating As If Your Life Depended On ItFrom EverandNever Split the Difference: Negotiating As If Your Life Depended On ItRating: 4.5 out of 5 stars4.5/5 (838)

- Shoe Dog: A Memoir by the Creator of NikeFrom EverandShoe Dog: A Memoir by the Creator of NikeRating: 4.5 out of 5 stars4.5/5 (537)

- The Emperor of All Maladies: A Biography of CancerFrom EverandThe Emperor of All Maladies: A Biography of CancerRating: 4.5 out of 5 stars4.5/5 (271)

- Hidden Figures: The American Dream and the Untold Story of the Black Women Mathematicians Who Helped Win the Space RaceFrom EverandHidden Figures: The American Dream and the Untold Story of the Black Women Mathematicians Who Helped Win the Space RaceRating: 4 out of 5 stars4/5 (890)

- The Little Book of Hygge: Danish Secrets to Happy LivingFrom EverandThe Little Book of Hygge: Danish Secrets to Happy LivingRating: 3.5 out of 5 stars3.5/5 (399)

- Team of Rivals: The Political Genius of Abraham LincolnFrom EverandTeam of Rivals: The Political Genius of Abraham LincolnRating: 4.5 out of 5 stars4.5/5 (234)

- Grit: The Power of Passion and PerseveranceFrom EverandGrit: The Power of Passion and PerseveranceRating: 4 out of 5 stars4/5 (587)

- Devil in the Grove: Thurgood Marshall, the Groveland Boys, and the Dawn of a New AmericaFrom EverandDevil in the Grove: Thurgood Marshall, the Groveland Boys, and the Dawn of a New AmericaRating: 4.5 out of 5 stars4.5/5 (265)

- A Heartbreaking Work Of Staggering Genius: A Memoir Based on a True StoryFrom EverandA Heartbreaking Work Of Staggering Genius: A Memoir Based on a True StoryRating: 3.5 out of 5 stars3.5/5 (231)

- On Fire: The (Burning) Case for a Green New DealFrom EverandOn Fire: The (Burning) Case for a Green New DealRating: 4 out of 5 stars4/5 (72)

- Elon Musk: Tesla, SpaceX, and the Quest for a Fantastic FutureFrom EverandElon Musk: Tesla, SpaceX, and the Quest for a Fantastic FutureRating: 4.5 out of 5 stars4.5/5 (474)

- The Hard Thing About Hard Things: Building a Business When There Are No Easy AnswersFrom EverandThe Hard Thing About Hard Things: Building a Business When There Are No Easy AnswersRating: 4.5 out of 5 stars4.5/5 (344)

- The Unwinding: An Inner History of the New AmericaFrom EverandThe Unwinding: An Inner History of the New AmericaRating: 4 out of 5 stars4/5 (45)

- The World Is Flat 3.0: A Brief History of the Twenty-first CenturyFrom EverandThe World Is Flat 3.0: A Brief History of the Twenty-first CenturyRating: 3.5 out of 5 stars3.5/5 (2219)

- The Gifts of Imperfection: Let Go of Who You Think You're Supposed to Be and Embrace Who You AreFrom EverandThe Gifts of Imperfection: Let Go of Who You Think You're Supposed to Be and Embrace Who You AreRating: 4 out of 5 stars4/5 (1090)

- The Sympathizer: A Novel (Pulitzer Prize for Fiction)From EverandThe Sympathizer: A Novel (Pulitzer Prize for Fiction)Rating: 4.5 out of 5 stars4.5/5 (119)

- Her Body and Other Parties: StoriesFrom EverandHer Body and Other Parties: StoriesRating: 4 out of 5 stars4/5 (821)