Professional Documents

Culture Documents

Tecnicas de Mantenimiento

Uploaded by

carlos0 ratings0% found this document useful (0 votes)

71 views16 pagesTecnicas aplicadas al mantenimiento de maquinas electricas

Copyright

© © All Rights Reserved

Available Formats

PDF, TXT or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentTecnicas aplicadas al mantenimiento de maquinas electricas

Copyright:

© All Rights Reserved

Available Formats

Download as PDF, TXT or read online from Scribd

0 ratings0% found this document useful (0 votes)

71 views16 pagesTecnicas de Mantenimiento

Uploaded by

carlosTecnicas aplicadas al mantenimiento de maquinas electricas

Copyright:

© All Rights Reserved

Available Formats

Download as PDF, TXT or read online from Scribd

You are on page 1of 16

TÉCNICAS DE MANTENIMIENTO DE

MÁQUINAS ELÉCTRICAS DE CC Y CA

Las máquinas eléctricas tradicionalmente han sido

elementos en los que las averías han sido bajas. Pero,

en la actualidad, el diseño de máquinas de bajo coste

hace que los materiales con los que se construyen estén

más cerca de sus límites electromagnéticos y

mecánicos, por lo que la probabilidad de que surjan

averías en las máquinas es mayor.

Las máquinas eléctricas tienen cada vez más aplicación

en la industria y el sector tiene objetivos de producción

cada vez más elevados.

Por estas dos razones, se hace necesaria una vigilancia

continua o periódica del funcionamiento de las

máquinas. Dicha vigilancia permite descubrir el estado

interno de las máquinas.

Las técnicas de mantenimiento de máquinas

eléctricas:

Mantenimiento preventivo. ----Mantenimiento

predictivo. ----Mantenimiento correctivo

Aunque se estudian por separado, estas técnicas de

mantenimiento no son excluyentes, sino que, en una

industria en que se utilicen máquinas eléctricas, se

debe utilizar una combinación equilibrada de los tres.

Procesos utilizados en el mantenimiento.-Los

procesos que intervienen en el mantenimiento

preventivo de una maquina son:

Planificación.- Realizar una secuencia de tareas que se

van a llevar a cabo durante el mantenimiento, viendo

la frecuencia y marcándose unos objetivos previos de

mantenimiento que cambiaran o se ampliaran en las

siguientes etapas.

Observación.-Realizar un examen detallado del

funcionamiento de la máquina para ver las posibles

averías que se pueden dar y ver la manera de

reducirlas o lograr un mejor funcionamiento de la

maquina.

Actuación.- Llevar a cabo las tareas que se

habían planificado y que han surgido de los

problemas detectados durante la observación.

Comprobación.-Realizar un examen posterior

a la actuación que se haya realizado sobre la

maquina.

Puesta en funcionamiento.- Una vez dada la

conformidad en la fase de comprobación por el

técnico correspondiente, se pondrá en

funcionamiento la maquina y, por tanto,

seguirá la producción de la línea industrial.

Mantenimiento preventivo

El mantenimiento preventivo es aquel que se aplica

con el objetivo de reducir la frecuencia de averías

y, por tanto, reducir el tiempo de parada surgido

por las posibles averías.

Hay que destacar que, durante el mantenimiento

preventivo, no es conveniente realizar paradas

prolongadas de las maquinas y se deberá realizar

el mantenimiento en lugares específicos.

Tareas a realizar con la máquina parada

Limpieza con un mecanismo de aire seco de las

partes internas de la maquina.

Comprobar las escobillas y las porta escobillas.

Comprobar el colector y su contacto con las escobillas.

Comprobar visualmente que el espacio del entrehierro

sea uniforme.

Comprobar visualmente que el rotor este equilibrado.

Comprobar las holguras y ajustes del rotor.

Comprobar la placa de bornes y las conexiones visibles,

así como la sujeción de las bobinas.

Limpiar los conductos de ventilación para que no se

produzcan sobrecalentamientos que afecten a las

partes internas de la maquina.

Engrasar los elementos mecánicos: cojinetes y ejes,

entre otros.

Tareas a realizar con la máquina en

funcionamiento

Limpieza exterior de la maquina.

Comprobar que la ventilación de la maquina sea la

adecuada.

Comprobar la temperatura de la maquina durante su

funcionamiento.

Observar ruidos, vibraciones y posibles roces en la

maquina.

Medir durante su puesta en servicio la tensión de

alimentación y la corriente.

Estas tareas se deberán realizar en las maquinas pero,

aunque todas sean importantes, la frecuencia con la

que deben realizar no será la misma y, durante el

proceso de planificación, se deberá adjudicar una

frecuencia para cada tarea de mantenimiento.

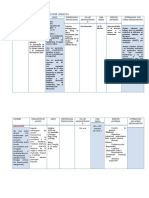

La frecuencia se deberá introducir, así como el

resultado de la tarea, en un informe de

mantenimiento preventivo como el que se presenta

a continuación a modo de ejemplo.

Ventajas e inconvenientes del mantenimiento

preventivo

Tal y como se ha visto, el mantenimiento preventivo

consiste en la realización de unas paradas planificadas

de la producción en las cuales los elementos mas

críticos o susceptibles de averiarse son reparados o

sustituidos por otros nuevos.

Ventaja: el mantenimiento preventivo es una garantía

de calidad y seguridad en el funcionamiento de la

maquina, ya que la revisión periódica de la misma

evita averías y desperfectos.

Inconveniente: puede que no aproveche en su

totalidad la vida útil de los elementos o maquinas,

puesto que a veces los mismos se sustituyen estando

en buen estado.

Mantenimiento predictivo

En el mantenimiento predictivo, se realiza un

seguimiento continuo de ciertas variables que

indican el estado de funcionamiento de las

maquinas. Los resultados de este seguimiento se

comparan con una serie de patrones conocidos y

esta comparación mostrara el momento óptimo

para realizar la consiguiente reparación.

La diferencia con el mantenimiento preventivo está

en que el mantenimiento predictivo no está

planificado, sino que es un trabajo que surge de la

tarea diaria de revisión de las maquinas.

Ventajas y desventajas del mantenimiento predictivo

La ventaja principal del mantenimiento predictivo son los

buenos resultados que proporciona a la industria.

Maximiza la vida útil de las maquinas y sus elementos.

Garantiza una máxima calidad y seguridad en el proceso

productivo.

Al analizar continuamente las variables de las maquinas, se

puede descubrir no solo la avería sino la causa que la

provoca.

El principal inconveniente es que no es fácil implantarlo en

las industrias, esto es debido a que habrá que hacer una

fuerte inversión inicial en equipos de medida y

comprobación y en formar a los técnicos que lleven a cabo

dichas medidas

Mantenimiento correctivo

En el mantenimiento correctivo, la reparación de la

maquina o de sus partes se lleva a cabo una vez

que se ha producido la avería que provoca la

interrupción de la producción.

Para su implantación, no hace falta tanta

planificación como en las técnicas de

mantenimiento anteriormente descritas, pero

presenta grandes costos, ya que produce el paro

irreversible de la producción y puede provocar

riesgos en el personal que trabaja en la industria.

Tipos de mantenimiento correctivo:

mantenimiento correctivo no programado y

mantenimiento correctivo programado

El mantenimiento correctivo es algo difícilmente

esperable, se puede distinguir entre un mantenimiento

correctivo no programado y otro programado.

Mantenimiento correctivo no programado: supone la

realización de la reparación inmediatamente después

de que la misma se presente.

Mantenimiento correctivo programado: aquel en que la

reparación, aunque surge por la repentina avería, se

realiza cuando cuenta con el personal, herramientas,

información y materiales aptos para realizarla.

Ventajas e inconvenientes del mantenimiento

correctivo

El mantenimiento correctivo, como base de cualquier tipo de

mantenimiento, tiene las siguientes ventajas:

No genera gastos fijos.

No es necesario programar ni prever ninguna tarea.

Tan solo genera gastos económicos cuando está claro que se

necesita realizar el mantenimiento.

A corto plazo, los resultados económicos producidos por el

mantenimiento correctivo pueden ser aceptables.

Hay elementos en los que el mantenimiento preventivo no

tiene sentido, como en los dispositivos electrónicos, por lo

que se tiene que usar obligatoriamente el mantenimiento

correctivo

Pero es evidente que no todo en el mantenimiento

correctivo son ventajas y se hace necesario estudiar

sus inconvenientes:

Con el mantenimiento correctivo, la producción se

vuelve impredecible y poco fiable, debido a que las

paradas y fallos pueden producirse en cualquier

momento. Por lo tanto, en aquellas empresas en las

que los plazos y ritmos de producción sean elevados, no

se puede basar el mantenimiento en las intervenciones

correctivas y se hace necesaria la prevención y la

planificación.

Con el mantenimiento correctivo se acorta la vida útil

de las maquinas y equipos.

Seignoran las causas que provocan el fallo de las

maquinas y, por tanto, no se pueden estudiar

alternativas para evitar la causa de fallo y puede

que la avería se repita una y otra vez.

Sisolo se tiene el mantenimiento correctivo en el

sistema de producción, puede ser que los seguros o

garantías de la maquina no se hagan responsables

de las sucesivas averías, ya que muchas pueden

ser provocadas de no hacerle un mantenimiento

preventivo o programado, a través de tareas como

engrase de elementos, reparación de aislantes,

limpieza de la maquina.

You might also like

- Plan de Mantenimiento de La Empresa TextilDocument14 pagesPlan de Mantenimiento de La Empresa TextilSaul Salinas67% (6)

- Mantemiento Industrial Tipos de MantenimientoDocument8 pagesMantemiento Industrial Tipos de MantenimientoErnesto Morales Carrioni100% (2)

- 31.-Modelo de Escrito Solicitando Corrección Por Error Material en Nombre Del Investigado en Delito de Violencia y Resistencia A La AutoridadDocument1 page31.-Modelo de Escrito Solicitando Corrección Por Error Material en Nombre Del Investigado en Delito de Violencia y Resistencia A La AutoridadBrinsley Alonso Mayorga Gamboa100% (2)

- 1.1 Importancia Del MantenimientoDocument3 pages1.1 Importancia Del MantenimientoAlexa AguilarNo ratings yet

- Mantenimiento PreventivoDocument22 pagesMantenimiento PreventivoEnrique LunaNo ratings yet

- Principales Tipos de MantenimientoDocument5 pagesPrincipales Tipos de MantenimientoAntonio Lair García GallegosNo ratings yet

- Mantenimiento Preventivo, Corrctivo y PredictivoDocument14 pagesMantenimiento Preventivo, Corrctivo y Predictivocristobal de jesusNo ratings yet

- PDF 20230521 184144 0000Document12 pagesPDF 20230521 184144 0000ali rodriguezNo ratings yet

- Unidad 1 Pruebas y MantenimientoDocument26 pagesUnidad 1 Pruebas y MantenimientoKevin MayaNo ratings yet

- A2 Tipos de MantenimientosDocument7 pagesA2 Tipos de MantenimientosKevin LopezNo ratings yet

- Escrito Mantenimiento CorrectivoDocument6 pagesEscrito Mantenimiento CorrectivoAnibal CarrasquelNo ratings yet

- Tipos de MantenimientoDocument34 pagesTipos de MantenimientoGaby Alexandra Bautista ReinosoNo ratings yet

- Mantenimiento CorrectivoDocument6 pagesMantenimiento CorrectivoOSWALDO DANIEL SEGURA FLORESNo ratings yet

- Plan de Mantenimiento de La Empresa TextilDocument14 pagesPlan de Mantenimiento de La Empresa TextilGrecia Sanchez100% (3)

- de Apoyo Planificaciã N Estratã©gica Del MantenimientoDocument41 pagesde Apoyo Planificaciã N Estratã©gica Del MantenimientoLeo MunizagaNo ratings yet

- Comparativa Entre Los Distintos Tipos de MmtoDocument20 pagesComparativa Entre Los Distintos Tipos de MmtoraulNo ratings yet

- Teorias Del ManteniminetoDocument7 pagesTeorias Del ManteniminetoAlexis Bladimir Zavala Haro100% (1)

- Me 2Document47 pagesMe 2eduardoNo ratings yet

- Actividad 2 Manobriar EquiposDocument6 pagesActividad 2 Manobriar EquiposJeferson SuarezNo ratings yet

- Informe - Evaluación IDocument8 pagesInforme - Evaluación IDouglas RodriguezNo ratings yet

- InvestigacionDocument9 pagesInvestigacionJorge Martínez BarriosNo ratings yet

- Proyecto (Parte 2) - Milton FuentesDocument15 pagesProyecto (Parte 2) - Milton FuentesYordie FuentesNo ratings yet

- Ingenieria Cap2Document51 pagesIngenieria Cap2Vyco Crow CrawNo ratings yet

- Tesis Mantenimiento Industrial Mariel Luz TatianaDocument68 pagesTesis Mantenimiento Industrial Mariel Luz TatianaEmilio Nicolás AssefhNo ratings yet

- Mantenimiento-Edit 1Document15 pagesMantenimiento-Edit 1Caballero ZdNo ratings yet

- Modelos de MantenimientoDocument4 pagesModelos de MantenimientoJaime MarsNo ratings yet

- Modelos de MantenimientoDocument4 pagesModelos de MantenimientoJaime MarsNo ratings yet

- Mantenimiento correctivo TECNM Campus MinatitlánDocument10 pagesMantenimiento correctivo TECNM Campus Minatitlánvictor torresNo ratings yet

- Instituto Tecnologico Superior de Misantla: Ingeniería IndustrialDocument5 pagesInstituto Tecnologico Superior de Misantla: Ingeniería IndustrialAlexis Trujillo GascaNo ratings yet

- Grupo 7 PoliticasDocument17 pagesGrupo 7 PoliticasSergio GutierrezNo ratings yet

- UF2244 - Mantenimiento correctivo de electrodomésticos de gama industrialFrom EverandUF2244 - Mantenimiento correctivo de electrodomésticos de gama industrialRating: 1 out of 5 stars1/5 (1)

- Tipos de Mantenimiento ElectricoDocument7 pagesTipos de Mantenimiento ElectricoTrabajos AcademicosNo ratings yet

- Clase No 4 Administracion Del MantenimientoDocument33 pagesClase No 4 Administracion Del MantenimientoJosé Ramón Martínez plataNo ratings yet

- Mantenimiento PredictivoDocument2 pagesMantenimiento PredictivoJesica JesicaNo ratings yet

- Vibraciones ResumenDocument14 pagesVibraciones Resumenisi borgonoNo ratings yet

- AfinamuentoDocument13 pagesAfinamuentoEzequias Perez SilvaNo ratings yet

- Mantenimiento - y - Montaje - Electromecánico - 7mo - AñoDocument3 pagesMantenimiento - y - Montaje - Electromecánico - 7mo - Añojuan joseNo ratings yet

- Resumen de Reporte de EstadiasDocument13 pagesResumen de Reporte de EstadiasMiguel Ángel Rubio HernándezNo ratings yet

- Mantenimiento Correctivo y PreventivoDocument17 pagesMantenimiento Correctivo y PreventivoOscar MonsalveNo ratings yet

- Administracion Y Tecnicas de Mantenimiento: Tecnológico Nacional de México Campus MinatitlánDocument12 pagesAdministracion Y Tecnicas de Mantenimiento: Tecnológico Nacional de México Campus MinatitlánCristina GalmichNo ratings yet

- Que Es El MantenimientoDocument4 pagesQue Es El MantenimientonachymgNo ratings yet

- Mantenimiento Preventivo TecnicasDocument9 pagesMantenimiento Preventivo Tecnicasjose jose prieto santanaNo ratings yet

- Tarea 1.1Document3 pagesTarea 1.1Nadia TejerinaNo ratings yet

- Tipos de MantenimientoDocument19 pagesTipos de MantenimientoAdrián Bejarano MoralesNo ratings yet

- Mantenimiento Básico y Su GestiónDocument14 pagesMantenimiento Básico y Su GestiónJosé AbreuNo ratings yet

- MantenimientoDocument46 pagesMantenimientoDaniel Parra50% (2)

- Mantenimiento PreventivoDocument11 pagesMantenimiento PreventivoCristina GalmichNo ratings yet

- Mantenimiento Preventivo, Mantenimiento PredictivoDocument9 pagesMantenimiento Preventivo, Mantenimiento PredictivoSegio David Jesus CastagneNo ratings yet

- El Mantenimiento ReactivoDocument4 pagesEl Mantenimiento Reactivojose quispeNo ratings yet

- Trabajo Final de Redes de Servicios IndustrialesDocument16 pagesTrabajo Final de Redes de Servicios IndustrialesJorge RangelNo ratings yet

- 2.2 Ventajas y Desventajas Del MantenimientoDocument10 pages2.2 Ventajas y Desventajas Del MantenimientoRoberto AnimasNo ratings yet

- 1.1.4 PPT Tipos de MantenimientoDocument26 pages1.1.4 PPT Tipos de MantenimientoMartín Noé Fierro VásquezNo ratings yet

- Mantenimiento (Operario Electromecanico - Calderista)Document6 pagesMantenimiento (Operario Electromecanico - Calderista)Ysyson Jhoel Sullca ZamoraNo ratings yet

- w20160822161306160 - 7000002169 - 09-09-2016 - 203741 - PM - Mantto Correctivo y Paràmetros de ManttoDocument50 pagesw20160822161306160 - 7000002169 - 09-09-2016 - 203741 - PM - Mantto Correctivo y Paràmetros de ManttoJhordin Fernandez QuispeNo ratings yet

- Mantenimiento PreventivoDocument14 pagesMantenimiento PreventivoNoe Mikaliro100% (1)

- Mantenimiento preventivo de equipos eléctricosDocument11 pagesMantenimiento preventivo de equipos eléctricosMisael LópezNo ratings yet

- Tipos y Niveles de MantenimientoDocument7 pagesTipos y Niveles de MantenimientoGinetteTrequartiNo ratings yet

- MANTENIMIENTO3Document7 pagesMANTENIMIENTO3Yesenia VargasNo ratings yet

- Tipos de MantenimientosDocument4 pagesTipos de MantenimientosJUAN MIGUEL BRENES HERNANDEZNo ratings yet

- Mantenimiento correctivo ITESMDocument10 pagesMantenimiento correctivo ITESMJesus GarcíaNo ratings yet

- Mantenimiento PDFDocument46 pagesMantenimiento PDFDiego MorenoNo ratings yet

- La atención inmediata al recién nacidoDocument30 pagesLa atención inmediata al recién nacidocarlosNo ratings yet

- Crear Recetas en Movicon 11.5Document4 pagesCrear Recetas en Movicon 11.5carlosNo ratings yet

- Derechos y Obligaciones Del PeatónDocument12 pagesDerechos y Obligaciones Del PeatóncarlosNo ratings yet

- Empalmes ElectricosDocument6 pagesEmpalmes ElectricoscarlosNo ratings yet

- Manual PLC 2009Document44 pagesManual PLC 2009carlosNo ratings yet

- Contador Descendente de 0 A 99 Usando Display Cátodo Común.Document3 pagesContador Descendente de 0 A 99 Usando Display Cátodo Común.carlosNo ratings yet

- Manual Movicon 11 - InglesDocument14 pagesManual Movicon 11 - InglesJuan CardenasNo ratings yet

- Crear Recetas en Movicon 11.5Document4 pagesCrear Recetas en Movicon 11.5carlosNo ratings yet

- M AquinasDocument3 pagesM AquinascarlosNo ratings yet

- Plan de NegociosDocument23 pagesPlan de NegocioscarlosNo ratings yet

- Proyecto de InvestigacionDocument44 pagesProyecto de InvestigacioncarlosNo ratings yet

- Componentes de La Celda de Interruptor AutomaticoDocument4 pagesComponentes de La Celda de Interruptor AutomaticocarlosNo ratings yet

- Las 5 Reglas de OroDocument3 pagesLas 5 Reglas de Orocarlos67% (3)

- Gestion de AlmacenesDocument41 pagesGestion de AlmacenesEdgar Santillan TrigosoNo ratings yet

- UNDAV. H1 PETRINA. TP Nro 2. ARQUITECTURA PRECOLOMBINA 2do CUATR 2019Document3 pagesUNDAV. H1 PETRINA. TP Nro 2. ARQUITECTURA PRECOLOMBINA 2do CUATR 2019Estefania CuencaNo ratings yet

- Anexo I - Manual Único de Cuentas para IMF - CAPITULO V MODELOS DE CONTABILIZACIÓN PDFDocument43 pagesAnexo I - Manual Único de Cuentas para IMF - CAPITULO V MODELOS DE CONTABILIZACIÓN PDFJuan AndresNo ratings yet

- Yeastar TG Series Datasheet EsDocument2 pagesYeastar TG Series Datasheet EsErick VargasNo ratings yet

- Monografía Contable #1Document2 pagesMonografía Contable #1Alex Nilton Herrera GuevaraNo ratings yet

- Optimización de producción con Solver en ExcelDocument6 pagesOptimización de producción con Solver en ExcelMartin Castro ArquerosNo ratings yet

- Cuestionario N2Document7 pagesCuestionario N2jhonmasNo ratings yet

- Res 412 2000Document9 pagesRes 412 2000lisethmcNo ratings yet

- Ensayo de Formacion SocioculturalDocument5 pagesEnsayo de Formacion SocioculturalJosé Montes de OcaNo ratings yet

- T3 Álgebra Anaya PDFDocument69 pagesT3 Álgebra Anaya PDFAnonymous IEqF2WIQ7hNo ratings yet

- Estadistica Descriptiva Semana 15Document9 pagesEstadistica Descriptiva Semana 15Jack CamachoNo ratings yet

- S8 S2-MonopolioDocument23 pagesS8 S2-MonopolioSalem IsraNo ratings yet

- Tarea Dilemas Eticos Bryan Anthony AmoresDocument2 pagesTarea Dilemas Eticos Bryan Anthony AmoresBriian AnthonyNo ratings yet

- Procedimiento excavaciones zanjasDocument23 pagesProcedimiento excavaciones zanjasJose Pizarro50% (2)

- Tarea BD05Document4 pagesTarea BD05Santiago Alejandro Mayoral MataNo ratings yet

- Tarta de arándanos y frambuesaDocument4 pagesTarta de arándanos y frambuesaSamantha CorralNo ratings yet

- Grupo 3 - Agonistas ColinergicosDocument7 pagesGrupo 3 - Agonistas ColinergicosEnrique Ollarbe CastilloNo ratings yet

- Analis de Trabajo SeguroDocument14 pagesAnalis de Trabajo SeguroAngela ContrerasNo ratings yet

- Pts Rodillo Compactador MilkoDocument12 pagesPts Rodillo Compactador MilkoKarina Moreno RiquelmeNo ratings yet

- Prueba de Lenguaje Con Pauta de CorrecciónDocument2 pagesPrueba de Lenguaje Con Pauta de CorrecciónCatalina SalgadoNo ratings yet

- Hoja de SeguridadDocument4 pagesHoja de Seguridadwilmer carrionNo ratings yet

- JUST in TIME Modo de CompatibilidadDocument21 pagesJUST in TIME Modo de CompatibilidadkamilaNo ratings yet

- CeromerosDocument22 pagesCeromerosCaro OrtegaNo ratings yet

- Calculo Vectorial Actividad 7Document8 pagesCalculo Vectorial Actividad 7Leonardo Ramirez NicolasNo ratings yet

- Cultivo de Stevia RebaudianaDocument37 pagesCultivo de Stevia Rebaudianarijo123No ratings yet

- Diseño de buquesDocument53 pagesDiseño de buquesdavalgonzalezNo ratings yet

- Grado 9 Guía 6 BiologíaDocument3 pagesGrado 9 Guía 6 BiologíaAlexis Johana CastellanosNo ratings yet

- Plan de Atencion. 5°Document5 pagesPlan de Atencion. 5°Sandy MartínezNo ratings yet

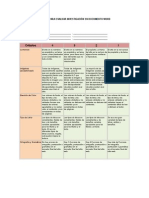

- Rubrica para Evaluar Investigacin en WordDocument1 pageRubrica para Evaluar Investigacin en Wordapi-257093331No ratings yet