Professional Documents

Culture Documents

MANTENIMIENTO

Uploaded by

Yimmy Sanchez CardenasCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

MANTENIMIENTO

Uploaded by

Yimmy Sanchez CardenasCopyright:

Available Formats

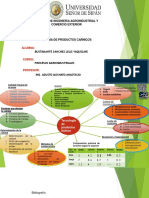

MANTENIMIENTO:

Acciones que tienen como objetivo preservar o restaurar un equipo minero a un estado que pueda llevar a cabo alguna

función requerida, sin inconvenientes.

Es una actividad que tiene un impacto directo sobre la capacidad productiva de un proyecto y sirve para alcanzar unas

condiciones de seguridad y de protección ambiental acordes a la política de desarrollo sostenible de la empresa.

Tipos de Mantenimiento

a. Mantenimiento Preventivo

Es el que se da en base a una programación a fin que las intervenciones de sus puntos vulnerables sean oportunas. Tienen

un carácter sistemático, es decir se interviene aunque el equipo no haya dado ningún síntoma de tener problema.

Por ejemplo, se tiene:

a) Mantenimiento diario a horas fijas

b) Mantenimiento semanal en días fijos

c) Mantenimiento mensual en un día fijo, coincidiendo con los anteriores

d) Mantenimiento anual en una semana fija

Este mantenimiento está basado en las recomendaciones y guías de los fabricantes (Programa de Mantenimiento) y en la

información del operador.

Un programa de mantenimiento preventivo debe incluir básicamente los siguientes partes o informes:

Parte diario del operador

Orden de reparación

Inspección de mantenimiento preventivo

Registro del historial de mantenimiento y reparación

Parte mensual progresivo

Parte anual acumulativo

Ventajas del mantenimiento preventivo

• Disminución de paradas no programadas

• Mejor conservación de los equipos

• Costos de mantenimiento menores que el correctivo

• Generación de información de programación y control

• Formación de especialistas de mantenimiento

• Reducción en el tiempo de reparaciones y stock de repuestos

• Buena relación entre producción y mantenimiento

b. Mantenimiento Predictivo

Persigue conocer e informar permanentemente el estado y la operatividad, identificando variables físicas (temperatura,

vibración, consumo e energía, etc.)). Requiere instrumentos y conocimientos adecuados.

c. Mantenimiento Cero Horas (overhaul)

El objetivo es revisar el equipo a intervalos programados, bien antes de que aparezca falla alguna, bien cuando la fiabilidad

del equipo ha disminuido apreciablemente.

Consiste en dejar el equipo a cero horas de funcionamiento, es decir como si el equipo fuera nuevo. En estas revisiones se

sustituyen o se reparan todos los elementos sometidos a desgaste.

d. Mantenimiento en uso

O mantenimiento básico, realizado por los usuarios del mismo (tomas de datos, inspecciones visuales, limpieza,

lubricación, reapriete de tornillos, etc.) para las que no es necesario gran formación.

Esta división de tipos de mantenimiento presenta el inconveniente de su mezcla, de manera que no podemos pensar en

aplicar uno solo de ellos un equipo en particular.

Modelos de Mantenimiento

a. Modelo correctivo

Es el más básico; incluye inspecciones visuales, lubricación, reparación de averías que surjan.

Es aplicable a vehículos con el más bajo nivel de criticidad cuyas averías no suponen problema alguno ni económico ni

técnico (no requiere mayores recursos ni esfuerzos).

b. Modelo condicional

Incluye las actividades del modelo anterior, además de pruebas o ensayos que gprogramaremos una intervención. Si todo

es correcto, no actuaremos sobre el equipo.

Es propio de equipos de poco uso, donde la probabilidad de fallo es baja.

c. Modelo sistemático

Se aplica sin importar cuál es la condición del equipo; se realizarán algunas pruebas y mediciones para determinar la

necesidad de tareas de mayor envergadura y por último, resolveremos l averías que surjan.

Aplicable a equipos de disponibilidad media, de cierta importancia y que presentan algún síntoma de fallo.

d. Modelo de Mantenimiento de alta disponibilidad

Es el modelo más exigente y exhaustivo de todos. Se aplica en aquellos vehículos que bajo ningún concepto pueden sufrir

una avería o un mal funcionamiento y tengan niveles de disponibilidad sobre 90 %.

Se utiliza técnicas de mantenimiento predictivo. Se sustituyen aquellas piezas sometidas a desgaste o con probabilidad e

falla a los largo del año (piezas con una vida inferior a 2 años); se preparan estos mantenimientos con gran anticipación y

no tienen por qué ser exactamente iguales año tras año. El objetivo que se busca es CERO AVERÍAS (ejemplo, equipos

rotativos que trabajan en forma continua).

Programa de Mantenimiento

La Disponibilidad Mecánica DM = (Horas posibles de trabajo – horas paradas por reparación)/horas posibles de trabajo.

No existe otra solución para un trabajo planificado como es el minero, que disminuir ls horas de parada (en el taller o en el

campo), previniendo las averías mediante un mantenimiento preventivo (MP), esto es , sacrificando unas horas

programadas para evitar unas paradas incontroladas.

Un avanzado programa de mantenimiento de los equipos mineros para obtener la producción con las menores paradas y

costos, así como para reducir las inmovilizaciones, rentabilizar la gran inversión y alargar la vida útil de la maquinaria,

deben considerar los siguientes aspectos:

Una adecuada selección delos equipos para obtener la producción programada

Una disponibilidad de talleres adecuados

Un buen programa de mantenimiento preventivo

Una razonable cooperación entre los departamentos de operación y mantenimiento

Un gran apoyo y respaldo de un buen almacén y de la logística correspondiente

Un sistema de comunicación efectivo

El apoyo del centro de documentación y recopilación de datos (centro de cómputo, software, etc.).

Durante la fase de planificación y diseño del proyecto de mantenimiento mecánico eléctrico, los departamentos de

operación, mantenimiento, ingeniería y compras deben determinar el tipo, capacidad, número y marca de los equipos

necesarios para la explotación, siguiendo pautas como:

La estandarización y homogenización del parque automotor, que ofrece diversas ventajas (familiarización operadores-

equipos, personal de mantenimiento y almacén necesario, número de piezas realmente requeridos en base a un

programa de requerimiento, curso de especialización)

Un buen servicio posventa del distribuidor en el país

Valoración de las condiciones financieras, técnicas y de servicio

Valoración del número de máquinas iguales y/o similares trabajando en zonas próximas

Estimar los mercados de origen, facilidades de llegada de las piezas de repuesto, plazos de entrega, plazos de

transporte y montaje, etc.

Otro aspecto a tener en cuenta es la formación y el buen entrenamiento del personal de mantenimiento, sea por personal

de la propias casas vendedoras o por la empresa minera.

Y además, el respaldo de talleres fijos o móviles, estaciones de servicio, lo más próximos a la mina.

Apoyo material referido al almacén de piezas y repuestos que debe trabajar con los departamentos de mantenimiento y

de operación, aboliendo la filosofía de “producción a cualquier costo”.

Sistema de comunicaciones (teléfonos, fax, télex) y además informático (capaz de lograr el control e información correcta

y en tiempo real).

Organización del Mantenimiento

El criterio de organización del mantenimiento se basa en la subdivisión de las funciones teniendo en cuenta la

especialización del personal gerencial y de operaciones. Este tipo de organización es latamente flexible, rápido y define

claramente la autoridad y responsabilidad en cada nivel.

Generalmente se encuentra constituido por:

Jefe de mantenimiento

Jefe de Ingeniería

Jefe de planificación y de control

Semanalmente, estos profesionales se deben reunir para fijar los untos directrices a seguir en la semana siguiente,

priorizando los puntos clave, coordinando los tiempos de trabajo y de parada programados, siempre con la decisión del

encargado de la mina.

Nueve claves a la hora de implementar un sistema de mantenimiento.

A la hora de implementar un sistema de mantenimiento es necesario seguir una serie de pasos que nos ayudarán a lograr

el éxito, tanto a la hora de la implementación como para lograr que el sistema siga manteniéndose de forma efectiva con

el paso del tiempo.

1. Definir objetivos.

Antes de implementar un sistema de mantenimiento es imprescindible definir claramente los objetivos a alcanzar y tener

en cuenta varios factores que influyen:

¿Qué se pretende? ¿Qué queremos lograr u obtener con nuestro sistema?

¿Qué recursos hay disponibles? Propios y externos. Qué proveedores tenemos y cual va a ser nuestra relación con

ellos.

Podemos invertir dinero o debemos comenzar con los recursos que tenemos.

¿Quién va a ser nuestro cliente? Tanto interno o externo. Y establecer qué tipo de relación queremos tener con ellos.

2. Conocer el proceso productivo.

No podemos implementar un sistema si no conocemos las características del sistema productivo. Es necesario analizar y

determinar las relaciones y las colaboraciones necesarias para evitar interferencias.

3. Analizar la criticidad.

En función de la criticidad de los equipos o de los procesos será necesario implementar diferentes niveles de mantenimiento.

Criticidad del equipo de cara a una parada de producción.

Coste de reparación o de sustitución del equipo.

Accesibilidad para la reparación o el mantenimiento del equipo.

Plazo de entrega de los repuestos en caso de avería o reparación

4. Elaboración de los planes de mantenimiento.

Una vez analizada la criticidad, se procederá establecer el plan de mantenimiento de cada equipo, reuniendo tareas

similares en rutas a fin de optimizar tiempos. Hemos de determinar qué tareas se van a hacer, cómo se van a hacer y

quién las va a hacer (una persona, un equipo de trabajo o un departamento determinado, o bien si el trabajo va a ser

realizado por la propia empresa o por una empresa externa).

5. Documentación y repuestos.

Es necesario identificar la documentación y los repuestos necesarios para realizar las tareas de mantenimiento. Es

aconsejable utilizar un sistema de codificación para facilitar su gestión.

Dentro de la documentación habrá que disponer de planos y manuales para realizar un correcto mantenimiento en el

menor tiempo disponible.

En cuanto a los repuestos, la criticidad nos habrá marcado la necesidad de disponer de equipos completos o de repuestos

para la reparación, así como los consumibles necesarios.

6. Seguridad, Calidad, Medioambiente, Compras.

No podemos olvidarnos de las áreas relacionadas con el mantenimiento:

Seguridad: ha de estar presente siempre a la hora de realizar cualquier tarea de mantenimiento y ha de transmitirse

su importancia entre los operarios.

Calidad: hay que determinar los niveles de calidad que exigimos en nuestros trabajos y establecer procedimientos de

actuación.

Medioambiente: inevitablemente se van a generar residuos, hay que planificar la gestión adecuada de los mismos.

Compras: Establecer procedimientos y llegar a acuerdos de suministro con los proveedores.

7. Formación e información.

Es necesaria e imprescindible la formación del personal que va a realizar las tareas de mantenimiento. Complementado

con información, puesto que tan importante es saber qué se va a hacer y cómo se va a hacer, como el por qué se va a

hacer una tarea.

8. Implementación.

A la hora de la implementación se han de establecer las etapas a seguir, para realizar el seguimiento. También hay que

definir, en todos los niveles, la responsabilidad de cada persona.

9. Seguimiento y mejora continúa

Realizar el seguimiento del sistema al término de la implementación, es imprescindible para que el sistema se mantenga

en el tiempo de forma eficiente. Muchos sistemas fracasan por no realizar un seguimiento del mismo.

Además, el seguimiento nos permitirá mantener el sistema vivo gracias a la mejora continua. Con el paso del tiempo se irá

viendo si las medidas implementadas han sido adecuadas o si es necesario hacer modificaciones.

Por otra parte, se pueden producir cambios tanto en el proceso productivo como en los equipos, bien por cambio o por

actualización de los mismos, lo que provocará la actualización del sistema y una mejora continua.

Una correcta implementación del sistema de mantenimiento nos permitirá lograr una mayor rentabilidad, una optimización

de tiempos y tareas, una mejor relación y colaboración entre departamentos y una adecuada gestión documental, de

repuestos y de compras.

Efectividad del Mantenimiento

Para medir el rendimiento y la eficacia del departamento de mantenimiento, se deben controlar diversos índices de un

modo sencillo, como son:

Costo de mantenimiento y reparaciones por tonelada o por metro cúbico de material

Costo de M y R por hora de operación

Porcentaje del costo total operativo que corresponde al costo de M y R

Relación entre las horas de Mantenimiento Preventivo MP y las horas de Reparación R o de tiempos de parada

imprevistos.

Talleres mineros

El diseño de un taller de mantenimiento y de reparaciones minero desdelos punto de vista de su capacidad y las

prestaciones para lograr la eficaz atención a una maquinaria minera requiere la evaluación de los siguientes aspectos:

Tamaño y naturaleza de la flota o de los equipos

Tipos de trabajo que se deberá realizar

Rendimiento y productividad del personal

Espacio y capital disponible

El planeamiento y el diseño dl taller afectan a la inversión en el edificio, maquinarias, herramientas y utillaje.

Lo que se pretende obtener de un correcto planteamiento y diseño del taller es:

Un bajo costo de mantenimiento y reparación

Reducir al mínimo el tiempo empleado en ellos

Obtener la máxima productividad y eficiencia de la mano de obra, así como mejor formación práctica.

Existen 4 tipos de talleres:

Principal o fijo

Móvil

Estación de servicio

Exteriores o contratados

You might also like

- Análisis de Covarianza Metodologia de La Investigacion Seccion 4922Document7 pagesAnálisis de Covarianza Metodologia de La Investigacion Seccion 4922Yimmy Sanchez CardenasNo ratings yet

- Corriente EléctricaDocument10 pagesCorriente EléctricaYimmy Sanchez CardenasNo ratings yet

- Corriente EléctricaDocument6 pagesCorriente EléctricaYimmy Sanchez CardenasNo ratings yet

- Perfo Taller 4Document39 pagesPerfo Taller 4Yimmy Sanchez CardenasNo ratings yet

- Aprendiendo Matematica RecreativaDocument2 pagesAprendiendo Matematica RecreativaYimmy Sanchez CardenasNo ratings yet

- El Perfil Del Ingeniero de MinasDocument22 pagesEl Perfil Del Ingeniero de MinasLiTo MatosNo ratings yet

- Planificación Normativa O TradicionalDocument4 pagesPlanificación Normativa O TradicionalYimmy Sanchez CardenasNo ratings yet

- Acta de Condstitucion Mina Rubila BDocument2 pagesActa de Condstitucion Mina Rubila BYimmy Sanchez CardenasNo ratings yet

- Planificación Normativa O TradicionalDocument4 pagesPlanificación Normativa O TradicionalYimmy Sanchez CardenasNo ratings yet

- Algunas Recomendaciones para La Prevención de La ContaminaciónDocument1 pageAlgunas Recomendaciones para La Prevención de La ContaminaciónYimmy Sanchez CardenasNo ratings yet

- Corriente EléctricaDocument6 pagesCorriente EléctricaYimmy Sanchez CardenasNo ratings yet

- Algunas Recomendaciones para La Prevención de La ContaminaciónDocument1 pageAlgunas Recomendaciones para La Prevención de La ContaminaciónYimmy Sanchez CardenasNo ratings yet

- PSICOLOGIADocument3 pagesPSICOLOGIAYimmy Sanchez CardenasNo ratings yet

- Exposición - ProyectosDocument15 pagesExposición - ProyectosYimmy Sanchez CardenasNo ratings yet

- Aprendiendo Matematica RecreativaDocument2 pagesAprendiendo Matematica RecreativaYimmy Sanchez CardenasNo ratings yet

- 2 Estabilidad de Taludes GEO SLOPEDocument42 pages2 Estabilidad de Taludes GEO SLOPEcesarperaltavidalNo ratings yet

- Año Del Diálogo y La Reconciliación NacionalDocument3 pagesAño Del Diálogo y La Reconciliación NacionalYimmy Sanchez CardenasNo ratings yet

- Plan de Respuesta A Emergencia de La UnidadDocument5 pagesPlan de Respuesta A Emergencia de La UnidadYimmy Sanchez CardenasNo ratings yet

- RELACIONES COMUNITARIASSOLUCION DEL EXAMENfinalDocument2 pagesRELACIONES COMUNITARIASSOLUCION DEL EXAMENfinalYimmy Sanchez CardenasNo ratings yet

- Año Del Buen Servicio Al CiudadaDocument11 pagesAño Del Buen Servicio Al CiudadaYimmy Sanchez CardenasNo ratings yet

- MEP PlanDeNegociosDocument13 pagesMEP PlanDeNegocioshappygirlhotNo ratings yet

- RELACIONES COMUNITARIASSOLUCION DEL EXAMENfinalDocument2 pagesRELACIONES COMUNITARIASSOLUCION DEL EXAMENfinalYimmy Sanchez CardenasNo ratings yet

- FORMATO Articulo Cientifico RCADocument5 pagesFORMATO Articulo Cientifico RCAYimmy Sanchez CardenasNo ratings yet

- RELACIONES COMUNITARIASSOLUCION DEL EXAMENfinalDocument2 pagesRELACIONES COMUNITARIASSOLUCION DEL EXAMENfinalYimmy Sanchez CardenasNo ratings yet

- Relaciones Comunitariassolucion Del ExamenfinalDocument5 pagesRelaciones Comunitariassolucion Del ExamenfinalYimmy Sanchez CardenasNo ratings yet

- Produto FinalDocument21 pagesProduto FinalYimmy Sanchez Cardenas100% (1)

- Identificación de Peligros y Aspectos Ambientales Evaluación y ControlDocument16 pagesIdentificación de Peligros y Aspectos Ambientales Evaluación y ControlYimmy Sanchez CardenasNo ratings yet

- Identificación de Peligros y Aspectos Ambientales Evaluación y Control - 2017Document18 pagesIdentificación de Peligros y Aspectos Ambientales Evaluación y Control - 2017Yimmy Sanchez CardenasNo ratings yet

- de acuerdo a lo solicitado y cumple con optimizar el título para motores de búsquDocument90 pagesde acuerdo a lo solicitado y cumple con optimizar el título para motores de búsquHerwin mNo ratings yet

- GUÍA DE ACTIVIDADES PRÁCTICAS Sistema NerviosoDocument3 pagesGUÍA DE ACTIVIDADES PRÁCTICAS Sistema NerviosoPato Carmona CortésNo ratings yet

- Guia Numeros Racionales Multiplicación y División.Document7 pagesGuia Numeros Racionales Multiplicación y División.Verónica Jiménez AlcántaraNo ratings yet

- Solucionaio I y II 1er P. 5toDocument6 pagesSolucionaio I y II 1er P. 5toNataly PedrazaNo ratings yet

- Proyecto de Mejora FinalDocument17 pagesProyecto de Mejora Finalkaren lesly huertas matiasNo ratings yet

- Clase 1 VTL5101Document46 pagesClase 1 VTL5101julioNo ratings yet

- Actividades en La Epoca Colonial-Valeria Pinto 3er AñoDocument15 pagesActividades en La Epoca Colonial-Valeria Pinto 3er AñoValeria PintoNo ratings yet

- OEC-acreditadosDocument7 pagesOEC-acreditadosMariano CoutoNo ratings yet

- Tocotoc el cartero enamorado de la costurera MaríaDocument6 pagesTocotoc el cartero enamorado de la costurera MaríaKarenHCandiaNo ratings yet

- Línea de Tiempo Evolucion de Las ComputadorasDocument5 pagesLínea de Tiempo Evolucion de Las ComputadorasAlanNo ratings yet

- Tema 6Document64 pagesTema 6johanita035No ratings yet

- 502820-Es-Ovaldine FachadasDocument3 pages502820-Es-Ovaldine FachadasIsabel GonzalezNo ratings yet

- El Fantasma Enamorado - Jonathan CarrollDocument476 pagesEl Fantasma Enamorado - Jonathan CarrollSamantha Rojas GuzmanNo ratings yet

- Conservación Química en AlimentosDocument4 pagesConservación Química en AlimentosYAQUELINENo ratings yet

- SEGDDocument27 pagesSEGDPablo kovaNo ratings yet

- Diferencia Entre Fragmentación Interna yDocument5 pagesDiferencia Entre Fragmentación Interna yCopito Max GarciaCastroNo ratings yet

- Cómo Definir Músculos en 6 SemanasDocument8 pagesCómo Definir Músculos en 6 SemanasJose BolañosNo ratings yet

- AnatomíaDocument10 pagesAnatomíaCecilia Enedina Barreto Rosario100% (1)

- Caso Turismo Baldeon - CalderonDocument38 pagesCaso Turismo Baldeon - CalderonJhon Alex Baldeon CondoriNo ratings yet

- Guia de 8 de Género Narrativo Marzo - 2Document4 pagesGuia de 8 de Género Narrativo Marzo - 2Julia Milloxi Barraza AlcayagaNo ratings yet

- Guia1movimientoarmnicosimple 140424160352 Phpapp01Document2 pagesGuia1movimientoarmnicosimple 140424160352 Phpapp01Nory VergaraNo ratings yet

- Radiacion SolarDocument28 pagesRadiacion SolarJairo Vicente100% (1)

- MODULORDocument8 pagesMODULORManuel ValdezNo ratings yet

- Enfermedad Transmitida Por Alimentos F355Document2 pagesEnfermedad Transmitida Por Alimentos F355Victor Mauricio Rengifo HurtadoNo ratings yet

- Luz EstrabicaDocument4 pagesLuz EstrabicaJocelyn P.T100% (2)

- Cómo Crear Un Probador de Lamparas de TV y Monitores LCDDocument2 pagesCómo Crear Un Probador de Lamparas de TV y Monitores LCDvaahplusNo ratings yet

- Capitulo 3. MicrosDocument17 pagesCapitulo 3. Microscristel huaman delgadoNo ratings yet

- 4°grado - Actividad Del 09 de OctubreDocument33 pages4°grado - Actividad Del 09 de OctubreLeandro Esteban AquinoNo ratings yet

- POSICIONES Y MOVIMIENTOS SISTÉMICAS - F. Constelaciones en Consulta - Jonàs GnanaDocument16 pagesPOSICIONES Y MOVIMIENTOS SISTÉMICAS - F. Constelaciones en Consulta - Jonàs Gnanaclaudia gonzalezNo ratings yet

- 7 Acciones en Seguridad VialDocument6 pages7 Acciones en Seguridad VialWilson GarciaNo ratings yet